ГОСТ Р 51164-98

Группа Г18

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБОПРОВОДЫ СТАЛЬНЫЕ МАГИСТРАЛЬНЫЕ

Общие требования к защите от коррозии

Steel pipe mains.

General requirements for corrosion protection

ОКС 23.040.90

ОКП 13 0000

Дата введения 1999-07-01

Предисловие

1 РАЗРАБОТАН Инжиниринговой научно-исследовательской компанией Всероссийский научно-исследовательский институт по строительству трубопроводов и объектов ТЭК (АО ВНИИСТ), Всероссийским научно-исследовательским институтом природного газа и газовых технологий (ВНИИГАЗ) и Институтом проблем транспорта энергоресурсов (ИПТЭР)

ВНЕСЕН Министерством топлива и энергетики Российской Федерации

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 23 апреля 1998 г. N 144

3 ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает общие требования к защите от подземной и атмосферной коррозии наружной поверхности стальных (малоуглеродистые низколегированные стали класса не выше К60) магистральных трубопроводов, транспортирующих природный газ, нефть и нефтепродукты, и отводов от них, трубопроводов компрессорных, газораспределительных, перекачивающих и насосных станций, а также нефтебаз, головных сооружений нефтегазопромыслов (включая резервуары и обсадные колонны скважин), подземных хранилищ газа, установок комплексной подготовки газа и нефти, трубопроводов теплоэлектростанций, соединенных с магистральными трубопроводами (далее - трубопроводы), подземной, подводной (с заглублением в дно), наземной (в насыпи) и надземной прокладках, а также трубопроводов на территории других аналогичных промышленных площадок.

Стандарт не распространяется на теплопроводы и трубопроводы, проложенные в населенных пунктах, коллекторах, зданиях, многолетнемерзлых грунтах и в водоемах без заглубления в дно.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.032-74 ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.048-89 ЕСЗКС. Изделия технические. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов

ГОСТ 9.049-91 ЕСЗКС. Материалы полимерные и их компоненты. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов

ГОСТ 9.050-75 ЕСЗКС. Покрытия лакокрасочные. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов

ГОСТ 9.052-88 ЕСЗКС. Масла и смазки. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов

ГОСТ 9.104-79 ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.602-89 ЕСЗКС. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 ССБТ. Общие санитарные гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.008-76 ССБТ. Биологическая безопасность. Общие требования

ГОСТ 12.1.012-90 ССБТ. Вибрационная безопасность. Общие требования

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.004-75 ССБТ. Машины и механизмы специальные для трубопроводного строительства. Требования безопасности

ГОСТ 12.2.007.0-75 ССБТ. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.3.005-75 (СТ СЭВ 3951-82) ССБТ. Работы окрасочные. Общие требования безопасности

ГОСТ 12.3.008-75 ССБТ. Производство покрытий металлических и неметаллических неорганических. Общие требования безопасности

ГОСТ 12.3.016-87 ССБТ. Строительство. Работы антикоррозионные. Требования безопасности

ГОСТ 12.4.011-89 (СТ СЭВ 1086-88) ССБТ. Средства защиты работающих. Общие требования и классификация

ГОСТ 112-78 Термометры метеорологические стеклянные. Технические условия

ГОСТ 411-77 Резина и клей. Методы определения прочности связи с металлом при отслаивании

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1759.1-82 (СТ СЭВ 2651-80) Болты, винты, шпильки, гайки и шурупы. Допуски. Методы контроля размеров и отклонений формы и расположения поверхностей

ГОСТ 2678-94 Материалы рулонные кровельные и гидроизоляционные. Методы испытаний

ГОСТ 4233-77 Натрий хлористый. Технические условия

ГОСТ 4650-80 (СТ СЭВ 1692-79) Пластмассы. Метод определения влагонасыщения

ГОСТ 6323-79 (СТ СЭВ 578-87) Провода с поливинилхлоридной изоляцией для электрических условий. Технические условия

ГОСТ 6433.2-71 (СТ СЭВ 2411-80) Материалы электроизоляционные твердые. Методы определения электрического сопротивления при постоянном напряжении

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 9070-75 Вискозиметры для определения условной вязкости лакокрасочных материалов. Технические условия

ГОСТ 10821-75 Проволока из платины и платинородиевых сплавов для термоэлектрических преобразователей. Технические условия

ГОСТ 11262-80 (СТ СЭВ 1199-78) Пластмассы. Метод испытания на растяжение

ГОСТ 12652-74 Стеклотекстолит электротехнический листовой. Технические условия

ГОСТ 13073-77 (СТ СЭВ 4821-84) Проволока цинковая. Технические условия

ГОСТ 13518-68 Пластмассы. Метод определения стойкости полиэтилена к растрескиванию под напряжением

ГОСТ 14236-81 (СТ СЭВ 1490-79) Пленки полимерные. Метод испытаний на растяжение

ГОСТ 14254-96 (МЭК 529-89) Изделия электротехнические. Оболочки. Степени защиты. Обозначения. Методы испытаний

ГОСТ 14759-69 Клеи. Метод определения прочности при сдвиге

ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 15150-69 (СТ СЭВ 458-77, СТ СЭВ 460-77, СТ СЭВ 991-78, СТ СЭВ 6136-87) Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16336-77 Композиции полиэтилена для кабельной промышленности. Технические условия

ГОСТ 16337-77 Полиэтилен высокого давления. Технические условия

ГОСТ 16783-71 Пластмассы. Метод определения температуры хрупкости при сдавливании образца, сложенного петлей

ГОСТ 16842-82 Радиопомехи индустриальные. Методы испытания источников индустриальных радиопомех

ГОСТ 17299-78 Спирт этиловый технический. Технические условия

ГОСТ 17792-72 Электрод сравнения хлорсеребряный насыщенный образцовый 2-го разряда

ГОСТ 18299-72 Материалы лакокрасочные. Метод определения предела прочности при растяжении, относительного удлинения при разрыве и модуля упругости

ГОСТ 18300-87 Спирт этиловый ректификованный технический. Технические условия

ГОСТ 18599-83 Трубы напорные из полиэтилена. Технические условия

ГОСТ 22042-76 Шпильки для деталей с гладкими отверстиями. Класс точности В. Конструкция и размеры

ГОСТ 22261-94 Средства измерений электрических и магнитных величин. Общие технические условия

ГОСТ 23511-79 Радиопомехи индустриальные от электротехнических устройств, эксплуатируемых в жилых домах или подключаемых к их электрическим сетям. Нормы и методы измерений

ГОСТ 23932-90 Посуда и оборудование лабораторные стеклянные. Общие технические условия

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

3 ОБЩИЕ ПОЛОЖЕНИЯ

3.1 Требования настоящего стандарта должны выполняться при проектировании, строительстве, монтаже, реконструкции, эксплуатации и ремонте трубопроводов и являются основой при разработке нормативной документации (НД), используемой при защите от коррозии конкретных видов трубопроводов, утвержденной в установленном порядке и согласованной с Госгортехнадзором России.

3.2 Защита трубопроводов от коррозии должна обеспечивать их безаварийную (по этой причине) работу на весь период эксплуатации.

3.3 При всех способах прокладки, кроме надземной, трубопроводы подлежат комплексной защите от коррозии защитными покрытиями и средствами электрохимической защиты, независимо от коррозионной агрессивности грунта.

3.4 При надземной прокладке трубопроводы защищают от атмосферной коррозии металлическими и неметаллическими покрытиями в соответствии с НД на эти покрытия.

3.5 Участки трубопроводов при надземной прокладке должны быть электрически изолированы от опор. Общее сопротивление этой изоляции при нормальных условиях должно быть не менее 100 кОм на одной опоре.

3.6 Магистральные трубопроводы, температура стенок которых в период эксплуатации ниже 268 К (минус 5 °С), не подлежат электрохимической защите в случае отсутствия негативного влияния блуждающих токов источников переменного (50 Гц) и постоянного тока.

Если в строительный период температура стенок и грунта выше указанной температуры, то они подлежат временной электрохимической защите на срок с момента засыпки до момента стабилизации технологического режима эксплуатации согласно НД.

3.7 На нефтегазопромысловых объектах допускается не применять электрохимическую защиту и (или) защитные покрытия при условии технико-экономического обоснования с учетом коррозионной агрессивности грунтов и срока службы объекта при обеспечении безопасной эксплуатации и исключении экологического ущерба.

Обсадные колонны скважин допускается защищать от коррозии только средствами электрохимической защиты.

3.8 Тип, конструкция и материал защитного покрытия и средства электрохимической защиты трубопроводов от коррозии должны быть определены в проекте защиты, который разрабатывается одновременно с проектом нового или реконструируемого трубопровода.

В проекте должны учитываться возможные изменения условий коррозии трубопровода.

3.8.1 Проекты противокоррозионной защиты для трубопроводов длиной более 100 км должны проходить экспертизу в специализированных организациях на соответствие требованиям государственной стандартизации.

3.9 Каждый вновь построенный трубопровод должен иметь сертификат соответствия качества противокоррозионной защиты государственным стандартам и другой НД. Для эксплуатируемых трубопроводов сертификат соответствия может быть выдан только после комплексного обследования. Сертификаты соответствия выдаются органами по сертификации, внесенными в Госреестр.

3.10 Комплексное обследование трубопроводов с целью определения состояния их защиты от коррозии и коррозионного состояния должно проводиться периодически организациями, имеющими право на выполнение этих работ в соответствии с требованиями настоящего стандарта.

Затраты на комплексное обследование и диагностику противокоррозионной защиты строящихся трубопроводов должны быть предусмотрены в проекте.

3.11 На трубопроводах допускается использовать изолирующие соединения (фланцы, муфты и т.п.) согласно требованиям ГОСТ 9.602.

При применении изолирующих соединений необходимо принять меры, исключающие возникновение вредного влияния электрохимической защиты на электроизолированную часть трубопровода и сооружений, имеющих металлический контакт с ним.

3.12 Технические решения проекта, строительство и эксплуатация комплексной защиты трубопроводов от коррозии не должны оказывать вредного влияния на окружающую среду.

4 ТРЕБОВАНИЯ К ЗАЩИТНЫМ ПОКРЫТИЯМ

4.1 Конструкция защитных покрытий трубопроводов при их подземной, подводной (с заглублением в дно) и наземной (в насыпи) прокладке в зависимости от вида материалов и условий нанесения покрытий приведены в таблице 1.

Таблица 1

Конструкция защитных покрытий строящихся и реконструируемых трубопроводов

|

Условия нанесения покры- |

|

|

Толщина защитного покрытия, мм, не менее, для труб диаметром, мм, не более |

Макси- | ||||||||||

|

|

|

|

273 |

530 |

820 |

1420 |

(°С) | |||||||

|

Защитные покрытия усиленного типа | ||||||||||||||

|

Заводское или базовое |

1 |

Трехслойное полимерное |

2,0 |

2,2 |

2,5 |

3,0 |

333 (60) | |||||||

|

Заводское или базовое |

2 |

Двухслойное полимерное |

2,0 |

2,2 |

2,5 |

3,0 |

333 (60) | |||||||

|

Заводское, базовое или трассовое |

3 |

На основе полиуретановых смол |

1,5 |

2,0 |

2,0 |

2,0 |

353 (80) | |||||||

|

Заводское или базовое |

4 |

На основе эпоксидных красок |

|

0,35 |

|

- |

353 (80) | |||||||

|

Заводское или |

5 |

Стеклоэмалевое: |

|

|

|

|

| |||||||

|

базовое |

|

однослойное |

0,3 |

0,3 |

- |

- |

423 (150) | |||||||

|

|

|

двухслойное |

0,4 |

0,4 |

- |

- |

423 (150) | |||||||

|

Заводское или базовое |

6 |

Комбинированное на основе мастики и экструдированного полиолефина: |

2,5 |

3,0 |

- |

- |

313 (40) | |||||||

|

Заводское или базовое |

7 |

Комбинированное на основе полимерной ленты и экструдированного полиолефина: |

2,2 |

2,5 |

2,8 |

3,5 |

313 (40) | |||||||

|

Заводское или базовое |

8 |

На основе термоусаживающихся материалов |

1,2 |

1,8 |

2,0 |

2,4 |

373 (100) | |||||||

|

Базовое |

9 |

Ленточное полимерное |

1,2 |

1,8 |

2,4 |

- |

313 (40) | |||||||

|

Базовое |

10 |

Ленточное полимерное термостойкое |

1,2 |

1,8 |

2,4 |

- |

353 (80) | |||||||

|

Базовое |

11 |

Мастичное полимерное армированное |

5,0 (для труб диаметром до 1220 мм включительно) |

313 (40) | ||||||||||

|

Трассовое или базовое |

12 |

Мастичное: |

|

6,0 |

|

- |

313 (40) | |||||||

|

Трассовое |

13 |

Комбинированное, на основе мастики и полимерной ленты |

|

4,0 |

|

- |

313 (40) | |||||||

|

Трассовое |

14 |

На основе термоусаживающихся материалов |

1,2 |

1,2 |

1,2 |

2,0 |

373 (100) | |||||||

|

Трассовое |

15 |

Ленточное полимерное: |

|

1,2 |

|

- |

313 (40) | |||||||

|

Трассовое |

16 |

Ленточное полимерное: |

1,8 |

1,8 |

1,8 |

1,8 |

313 (40) | |||||||

|

Трассовое |

17 |

Ленточное полимерное термостойкое: |

1,2 |

1,2 |

1,2 |

- |

353 (80) | |||||||

|

Трассовое |

18 |

Ленточное полимерно-битумное |

3,0 |

3,0 |

3,0 |

3,6 |

313 (40) | |||||||

|

Трассовое |

19 |

Ленточное полимерное с вулканизирующимся слоем (адгезивом) |

1,2 |

1,2 |

1,2 |

1,8 |

313 (40) | |||||||

|

Защитные покрытия нормального типа | ||||||||||||||

|

Трассовое |

20 |

Ленточное: |

1,2 (кроме диаметра 820 мм) |

- |

303 (30) | |||||||||

|

Трассовое |

21 |

Ленточное полимерно-битумное: |

2,0 (кроме диаметра 820 мм) |

- |

303 (30) | |||||||||

|

Трассовое |

22 |

Мастичное: |

4,0 (кроме диаметра 820 мм) |

- |

303 (30) | |||||||||

|

| ||||||||||||||

4.2 В зависимости от диаметра и конкретных условий эксплуатации на трубопроводах применяют два типа защитных покрытий: усиленный и нормальный. Требования к защитным покрытиям усиленного типа приведены в таблице 2, нормального типа - в таблице 3.

Таблица 2

Требования к покрытиям усиленного типа

|

Наименование показателя |

Норма |

Метод испытания |

Номер покрытия по таблице 1 |

|

1 Прочность при разрыве, МПа, не менее, при температуре: |

|

|

|

|

293 К (20 °С) |

12,0 |

1, 2, 3, 8, 14 | |

|

|

10,0 |

6, 7 | |

|

|

18,0 |

ГОСТ 14236 |

9, 10, 15, 16, 17, 19 |

|

333 К (60 °С) |

10,0 |

1, 2, 8, 14 | |

|

353 К (80 °С) |

10,0 |

ГОСТ 14236 |

10, 17 |

|

383 К (110 °С) |

8,0 |

8, 14 | |

|

2 Относительное удлинение при разрыве, %, не менее, при температуре: |

|

|

|

|

293 К (20 °С) |

200 |

1, 2, 6, 7, 8, 14 | |

|

|

200 |

9, 10, 15, 16, 17, 19 | |

|

|

5 |

ГОСТ 18299 |

4 |

|

|

20 |

3 | |

|

233 К (минус 40 °С) |

100 |

1, 2, 6, 7, 8, 14 | |

|

|

100 |

ГОСТ 14236 |

9, 10, 15, 16 |

|

3 Изменение относительного удлинения при разрыве после выдержки при 383 К (100 °С) в течение 1000 ч, %, не более |

|

ГОСТ 11262 |

1, 2, 3, 6, 7, 8, 14 |

|

4 Температура хрупкости, К (°С), не выше |

|

ГОСТ 16783 |

9, 10, 14, 15, 16, 17, 19 |

|

5 Температура хрупкости мастичного слоя, К (°С), не более |

253 (-20) |

ГОСТ 2678 |

6, 11, 18 |

|

|

263 (-10) |

|

12, 13 |

|

6 Стойкость к растрескиванию при температуре 323 К (50 °С), ч, не менее |

|

Для покрытий с толщиной полиолефинового слоя не менее 1 мм: 1, 2, 6, 7, 8, 14 | |

|

7 Стойкость к воздействию УФ радиации в потоке 600 кВт·ч/м при температуре 323 К (50 °С), ч, не менее |

|

ГОСТ 16337 |

|

|

8 Прочность при ударе при температуре: |

|

Приложение А |

Для всех покрытий заводского нанесения (кроме 1, 2), для трубопроводов диаметром: |

|

от 233 К (минус 40 °С) до 313 К (40 °С), Дж, не менее |

10,0 |

|

1020 мм и более |

|

|

8,0 |

|

До 820 мм |

|

|

6,0 |

|

До 530 мм |

|

|

4,0 |

|

До 273 мм |

|

до 313 К (40 °С), Дж, не менее |

4,0 |

|

Для всех покрытий трассового нанесения |

|

293 К (20 °С), Дж/мм толщины покрытия, не менее |

6,0 |

|

1, 2 (для трубопроводов диаметром 1220 мм и более) |

|

|

5,0 |

|

1, 2 (для трубопроводов диаметром до 1220 мм) |

|

9 Адгезия в нахлесте при температуре 293 К (20 °С), Н/см, не менее: |

|

Приложение Б |

|

|

ленты к ленте |

7,0 |

|

9, 10, 15, 16, 17, 18 |

|

|

35,0 |

|

8, 14, 19 |

|

обертки к ленте |

5,0 |

|

9, 10, 15, 16, 17, 18 |

|

слоя экструдированного полиолефина к ленте |

|

|

7 (для трубопроводов диаметром 530 мм и более) |

|

10 Адгезия к стали при температуре: |

|

|

|

|

293 К (20 °С), Н/см, не менее |

70,0 |

ГОСТ 411 (Метод А) |

1, 2 (для трубопроводов диаметром 1220 мм и более) |

|

|

50,0 |

ГОСТ 411 (Метод А) |

1, 2 (для трубопроводов диаметром 820-1020 мм) |

|

|

35,0 |

ГОСТ 411 (Метод А) |

1, 2, 8, 14 |

|

|

25,0 |

Приложение Б или ГОСТ 411 (Метод В) |

19 |

|

|

20,0 |

Приложение Б или ГОСТ 411 (Метод В) |

7, 9, 10, 15, 16, 17 |

|

293 К (20 °С), балл, не более |

1 |

ГОСТ 15140 |

3, 4 |

|

293 К (20 °С), МПа/м |

0,2 |

Приложение Б |

11, 12 |

|

|

0,1 |

ГОСТ 14759 |

6, 13, 18 |

|

313 К (40 °С), Н/см, не менее |

50,0 |

ГОСТ 411 (Метод А) |

1, 2 (для трубопроводов диаметром 1220 мм и более) |

|

|

20,0 |

ГОСТ 411 (Метод А) |

1, 2, 8, 14, 19 |

|

|

10,0 |

ГОСТ 411 (Метод В) |

7, 9, 15, 16 |

|

333 К (60 °С), Н/см, не менее |

30,0 |

ГОСТ 411 (Метод А) |

1, 2 (для трубопроводов диаметром 1220 мм и более) |

|

|

9,0 |

ГОСТ 411 (Метод А) |

1, 2 (для трубопроводов диаметром до 1020 мм) |

|

|

9,0 |

ГОСТ 411 (Метод А) |

8, 14 |

|

353 К (80 °С), Н/см, не менее |

9,0 |

ГОСТ 411 (Метод В) |

10, 17 |

|

353 К (80 °С), балл, не более |

1 |

ГОСТ 15140 |

3, 4 |

|

373 К (100 °С), Н/см, не менее |

9,0 |

ГОСТ 411 (Метод А) |

8, 14 |

|

258 К (минус 15 °С), МПа/м |

|

ГОСТ 14759 |

6, 13, 18 |

|

11 Адгезия к стали после выдержки в воде в течение 1000 ч, при температуре: |

|

|

|

|

293 К (20 °С), Н/см, не менее |

50,0 |

ГОСТ 411 (Метод А) |

1, 2, 19 (для трубопроводов диаметром 1220 мм и более) |

|

|

35,0 |

ГОСТ 411 (Метод А) |

1, 2, 19 (для трубопроводов диаметром 820-1020 мм) |

|

|

30,0 |

ГОСТ 411 (Метод А) |

1, 2, 8, 14, 19 |

|

|

15,0 |

ГОСТ 411 (Метод В) |

9, 10, 15, 16, 17 |

|

293 К (20 °С), балл, не более |

1 |

ГОСТ 15140 |

3, 4 |

|

313 К (40 °С), Н/см, не менее |

50,0 |

ГОСТ 411 (Метод В) |

1, 2 (для трубопроводов диаметром 1220 мм и более) |

|

|

35,0 |

ГОСТ 411 (Метод А) |

1, 2 (для трубопроводов диаметром 820-1020 мм) |

|

|

30,0 |

ГОСТ 411 (Метод А) |

1, 2, 8, 14 |

|

|

15,0 |

ГОСТ 411 (Метод В) |

7, 9, 15, 16 |

|

323 К (50 °С), балл, не более |

1 |

ГОСТ 15140 |

3, 4 |

|

333 К (60 °С), Н/см, не менее |

50,0 |

ГОСТ 411 (Метод А) |

1, 2 (для трубопроводов диаметром 1220 мм и более) |

|

|

35,0 |

ГОСТ 411 (Метод А) |

1, 2 (для трубопроводов диаметром 820-1020мм) |

|

|

30,0 |

ГОСТ 411 (Метод А) |

1, 2, 8, 14 |

|

371 К (98°С), Н/см, не менее |

15,0 |

ГОСТ 411 (Метод В) |

10, 17 |

|

12 Адгезия к стали после выдержки на воздухе в течение 1000 ч, Н/см, при температуре 373 К (100 °С), не менее |

20,0 |

ГОСТ 411 (Метод В) |

7, 9, 10, 14, 16, 17 |

|

13 Грибостойкость, балл, не менее |

2 |

ГОСТ 9.048- ГОСТ 9.050, ГОСТ 9.052 |

Для всех покрытий усиленного типа |

|

14 Площадь отслаивания покрытия при поляризации, см |

|

Приложение В |

|

|

293 К (20 °С) |

4,0 |

|

1, 2, 3, 19 (для трубопроводов диаметром 1220 мм и более) |

|

|

5,0 |

|

Для всех покрытий трубопроводов диаметром до 1020 мм |

|

|

5,0 |

|

8, 14 |

|

313 К (40 °С) |

8,0 |

|

1, 2, 3, 19 (для трубопроводов диаметром 1220 мм и более) |

|

313 К (40 °С) |

10,0 |

|

Для всех покрытий трубопроводов диаметром до 1020 мм |

|

|

10,0 |

|

8, 14 |

|

333 К (60 °С) |

10,0 |

|

1, 2, 3 (для трубопроводов диаметром 1220 мм и более) |

|

|

15,0 |

|

Для всех покрытий трубопроводов диаметром до 1020 мм |

|

|

15,0 |

|

8, 14 |

|

353 К (80 °С) |

20,0 |

|

8, 10, 14, 17 |

|

|

8,0 |

|

3, 4 |

|

15 Переходное сопротивление покрытия в 3%-ном растворе NaCl при температуре 293 К (20 °С), Ом·м |

|

Приложение Г |

|

|

исходное |

10 |

|

1, 2, 8, 14 |

|

|

10 |

|

3, 4, 6, 7, 10, 11, 12, 13, 15, 16, 17, 18, 19 |

|

через 100 сут выдержки |

10 |

|

1, 2, 8, 14 |

|

|

10 |

|

3, 4, 6, 7, 10, 11, 12, 13, 15, 16, 17, 18, 19 |

|

16 Сопротивление изоляции |

|

Приложение Д |

|

|

|

3·10 |

|

1, 2, 3, 8, 14 |

|

|

1·10 |

|

4, 6, 7, 10, 13, 15, 16, 17, 19 |

|

|

5·10 |

|

11, 12, 18 |

|

17 Диэлектрическая сплошность. Отсутствие пробоя при электрическом напряжении, кВ/мм |

5 |

Искровой дефектоскоп |

Все, кроме 4, 5 |

|

18 Сопротивление пенетрации (вдавливанию), мм, не более, при температуре: |

|

Приложение Е |

|

|

до 293 К (20 °С) и менее |

0,2 |

|

Для всех покрытий |

|

свыше 293 К (20 °С) |

0,3 |

|

Для всех покрытий для трубопроводов диаметром 1200 мм и более |

|

19 Водопоглощение ленты или обертки в течение 1000 ч при температуре 293 К (20 °С), %, не более |

|

ГОСТ 4650 |

|

|

20 Влагопоглощение через 1000 ч при температуре 293 К (20 °С), %, не более |

- |

ГОСТ 4650 |

|

|

21 На срезе покрытия под углом 45° при 3-5-кратном увеличении не должны наблюдаться поры на границе между металлом и покрытием |

|

- |

|

|

| |||

Таблица 3

Требования к покрытиям нормального типа

|

Наименование показателя |

Норма |

Метод испытания |

|

1 Прочность при разрыве, Н/см, не менее: |

|

ГОСТ 14236 |

|

обертки |

70 |

|

|

изоляционной ленты |

50 |

|

|

2 Относительное удлинение при разрыве ленты или обертки, %, не менее |

|

ГОСТ 14236 |

|

3 Изменение относительного удлинения при разрыве ленты или обертки, после выдержки при температуре 373 К (100 °С) в воде в течение 1000 ч, %, не более |

|

ГОСТ 14236 |

|

4 Адгезия к стали для покрытий: |

|

|

|

ленточных, Н/см, не менее |

10,0 |

Приложение Б, ГОСТ 411 (Метод В) |

|

мастичных, МПа, не менее |

0,2 |

Приложение Б |

|

5 Грибостойкость, балл |

2 |

ГОСТ 9.048-ГОСТ 9.050, ГОСТ 9.052 |

|

6 Водопоглощение ленты и обертки в течение 1000 ч при температуре 293 К (20 °С), %, не более |

|

ГОСТ 4650 |

|

7 Переходное сопротивление покрытия в 3%-ном растворе NаСl при температуре 293 К (20°С), Ом·м |

|

Приложение Г |

|

исходное |

5·10 |

|

|

через 100 сут выдержки |

5·10 |

|

|

8 Сопротивление изоляции на законченных строительством участках трубопровода при температуре выше 273 К (0 °С), Ом·м |

5·10 |

Приложение Д |

|

9 Диэлектрическая сплошность. Отсутствие пробоя электрическим током при напряжении 5 кВ/мм толщины |

Отсутствие пробоя |

Искровой дефектоскоп |

|

10 Площадь отслаивания покрытия при катодной поляризации при температуре 293 К (20 °С), см, не более |

10 |

Приложение В |

|

11 Температура хрупкости, К (°С), не выше |

253 (-20) |

ГОСТ 16783 |

|

____________________ | ||

Усиленный тип защитных покрытий следует применять на трубопроводах диаметром 820 мм и более независимо от условий прокладки, а также на всех трубопроводах любого диаметра, прокладываемых в зонах повышенной коррозионной опасности:

в засоленных почвах любого района страны (солончаковых, солонцах, солодях, сорах и др.);

в болотистых, заболоченных, черноземных и поливных почвах, а также на участках перспективного обводнения или орошения; на подводных переходах и в поймах рек, а также на переходах через железные и автомобильные дороги, и на расстоянии в обе стороны от переходов по соответствующей НД;

на участках промышленных и бытовых стоков, свалок мусора и шлака;

на участках блуждающих токов источников постоянного тока;

на участках трубопроводов с температурой транспортируемого продукта выше 303 К (30 °С);

на территориях компрессорных, газораспределительных и насосных станций, а также установок комплексной подготовки газа и нефти и на расстоянии в обе стороны от них по соответствующей НД;

на пересечении с различными трубопроводами, включая по 350 м в обе стороны от места пересечения с применением покрытий заводского или базового нанесения в соответствии с НД;

на участках нефтепроводов, нефтепродуктопроводов, прокладываемых на выбранных по НД расстояниях от рек, каналов, озер, водохранилищ, а также от границ населенных пунктов и промышленных предприятий;

для транспортирования сжиженных углеводородов и аммиака.

Во всех остальных случаях применяются защитные покрытия нормального типа.

Для обетонированных труб диаметром 530 мм и более следует применять двух- или трехслойное полимерное покрытие и покрытия на основе термоусаживающихся материалов базового или заводского нанесения независимо от условий прокладки и эксплуатации. При диаметрах обетонированных труб менее 530 мм применяются полимерные ленточные покрытия, окрасочные противокоррозионные покрытия хромофосфатных составов (например, "Фанкор-40") базового или заводского нанесения по НД.

4.3 Противокоррозионную защиту трубопроводов (кроме надземных) осуществляют:

- покрытиями на основе полимерных материалов (полиэтилена, термоусаживающихся и термореактивных полимеров и др.), наносимыми в заводских и базовых условиях по соответствующим НД;

- покрытиями на основе термоусаживающихся материалов, липких полимерных лент, битумных и асфальтосмолистых мастик, наносимыми в базовых и трассовых условиях по соответствующей НД;

- стеклоэмалевыми покрытиями, наносимыми шликерным или порошковым способами в заводских условиях.

Допускается применять защитные покрытия (грунтовочные, изоляционные и оберточные материалы), НД на которые устанавливают соответствие этих покрытий и материалов требованиям настоящего стандарта.

4.4 Допускается применять покрытия:

- на основе липких полимерных лент на трубопроводах диаметром не более 820 мм;

- на основе битумов на трубопроводах диаметром не более 820 мм;

- стеклоэмалевые покрытия на трубопроводах диаметром не более 530 мм.

При ремонте трубопроводов с амортизацией более 50% допускается применять покрытия, аналогичные использованным ранее, в том числе на основе липких полимерных лент.

4.5 Покрытия и комплектующие их материалы следует применять строго в диапазоне температур, предусмотренных НД на эти покрытия и материалы. При этом максимально допустимая температура эксплуатации этих покрытий должна быть не выше температуры, указанной в таблице 1.

4.6 Изоляция крановых узлов и фасонной арматуры, а также сварных стыков труб с заводской или базовой изоляцией должна по своим характеристикам соответствовать изоляции труб.

Изоляцию мест подключения катодных, дренажных, протекторных установок, перемычек и контрольно-измерительных пунктов, а также восстановление изоляции на поврежденных участках проводят по НД с учетом требований настоящего стандарта.

4.7 Трубопроводы при надземной прокладке защищают алюминиевыми, цинковыми, лакокрасочными, стеклоэмалевыми покрытиями или консистентными смазками, или другими атмосферостойкими покрытиями.

Выбор покрытий проводят по НД в зависимости от условий прокладки и эксплуатации трубопровода.

4.8 Сплошность лакокрасочных покрытий устанавливают по отсутствию пробоя при электрическом напряжении, составляющем 1 кВ на всю толщину покрытия.

4.9 Толщина покрытий из алюминия (ГОСТ 6132 и ГОСТ 7871) и цинка (ГОСТ 13073) должна быть не менее 0,25 мм.

4.10 На трубопроводах с любым видом покрытия, прокладываемых под автомобильными или железными дорогами, на подводных переходах, а также в скальных грунтах, помимо защитной обертки следует применять жесткую футеровку из негниющих материалов, обетонирование, опорные или фиксирующие элементы в соответствии с НД, обеспечивающие требуемую защиту покрытий от механических повреждений.

4.10.1 Непосредственные контакты металлических поверхностей трубы и кожуха не допускаются.

5 ТРЕБОВАНИЯ К ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЕ

5.1 Все трубопроводы (кроме проложенных надземно) независимо от условий эксплуатации подлежат электрохимической защите.

Электрохимическая защита должна обеспечивать в течение всего срока эксплуатации непрерывную по времени катодную поляризацию трубопровода на всем его протяжении (и на всей его поверхности) таким образом, чтобы значения потенциалов на трубопроводе были (по абсолютной величине) не меньше минимального и не больше максимального значений.

Значения минимального и максимального защитных потенциалов в зависимости от условий прокладки и эксплуатации трубопровода приведены в таблицах 4 и 5.

На всех вновь построенных и реконструируемых трубопроводах должны быть обеспечены только поляризационные потенциалы (потенциалы без омической составляющей). До проведения комплексного обследования (3.9) с последующей реконструкцией допускается контроль защиты по потенциалу с омической составляющей.

Таблица 4

Минимальные защитные потенциалы

|

|

Минимальный защитный потенциал относительно насыщенного медно-сульфатного электрода сравнения, В | |

|

|

Поляризационный |

С омической составляющей |

|

Грунты с удельным электрическим сопротивлением не менее 10 Ом·м или содержанием водорастворимых солей не более 1 г на 1 кг грунта или при температуре транспортируемого продукта не более 293 К (20 °С) |

-0,85 |

-0,90 |

|

Грунты с удельным электрическим сопротивлением менее 10 Ом·м или содержанием водорастворимых солей более 1 г на 1 кг грунта, или опасном влиянии блуждающих токов промышленной частоты (50 Гц) и постоянных токов, или при возможной микробиологической коррозии, или при температуре транспортируемого продукта более 293 К (20 °С) |

-0,95 |

-1,05 |

|

Примечания | ||

Таблица 5

Максимальные защитные потенциалы

|

|

Максимальный защитный потенциал относительно насыщенного медно-сульфатного электрода сравнения, В | |

|

|

Поляризационный |

С омической составляющей |

|

При прокладке трубопровода с температурой транспортируемого продукта выше 333 К (60 °С) в грунтах с удельным электрическим сопротивлением менее 10 Ом·м или при подводной прокладке трубопровода с температурой транспортируемого продукта выше 333 К (60 °С) |

-1,10 |

-1,50 |

|

При других условиях прокладки трубопроводов: |

|

|

|

с битумной изоляцией |

-1,15 |

-2,50 |

|

с полимерной изоляцией |

-1,15 |

-3,50 |

|

Примечания | ||

5.2 Перерыв в действии каждой установки систем электрохимической защиты допускается при проведении регламентных и ремонтных работ не более одного раза в квартал (до 80 ч). При проведении опытных или исследовательских работ допускается отключение электрохимической защиты на суммарный срок не более 10 сут в год.

5.3 Для обсадных колонн скважин, промысловых трубопроводов и кожухов на переходах в грунтах средней и низкой коррозионной агрессивности (ГОСТ 9.602) допускается минимальный поляризационный защитный потенциал более положительный, чем минус 0,85 В (с омической составляющей минус 0,90 В), при условии обеспечения нормативного срока их службы, что должно быть подтверждено технико-экономическим обоснованием в соответствии с НД и заключением специализированной организации.

Для промысловых трубопроводов, имеющих сопротивление изоляции менее 200 Ом·м![]() и находящихся в грунтах средней и низкой коррозионной агрессивности, допускается применять в качестве критериев защиты катодное смещение поляризационного потенциала (поляризацию) на 100 мВ или смещение разности потенциалов "труба-земля" (потенциала с омической составляющей) на 300 мВ при технико-экономическом обосновании в соответствии с НД и положительном заключении экспертизы Госгортехнадзора России.

и находящихся в грунтах средней и низкой коррозионной агрессивности, допускается применять в качестве критериев защиты катодное смещение поляризационного потенциала (поляризацию) на 100 мВ или смещение разности потенциалов "труба-земля" (потенциала с омической составляющей) на 300 мВ при технико-экономическом обосновании в соответствии с НД и положительном заключении экспертизы Госгортехнадзора России.

5.4 Электрохимическую защиту трубопроводов от коррозии следует проектировать для трубопровода в целом, с определением на начальный и конечный периоды эксплуатации (не менее 10 лет) следующих параметров:

для установок катодной защиты - силы защитного тока и напряжения на выходе катодных станций (преобразователей), а также сопротивления анодных заземлений;

для протекторных установок - силы защитного тока и сопротивления протекторов;

для установок дренажной защиты - силы тока дренажа и сопротивления дренажной цепи.

5.5 Средства электрохимической защиты трубопроводов, предусмотренные проектом, следует включать в работу в зонах блуждающего тока в течение периода не более месяца после укладки и засыпки участка трубопровода, а в остальных случаях - в течение периода не более 3 мес после укладки и засыпки участка трубопровода.

Если проектом предусматриваются более поздние сроки окончания строительства средств электрохимической защиты и ввода их в эксплуатацию, то должна быть запроектирована временная электрохимическая защита согласно требованиям НД со сроками ввода в эксплуатацию, соответствующими указанным в данном пункте.

5.6 Система электрохимической защиты от коррозии всего объекта в целом должна быть построена и включена в работу до сдачи трубопровода в эксплуатацию. Отводы и распределительные системы снабжения газом, водой, нефтью и нефтепродуктами допускается подключать к магистральным трубопроводам при условии, что защитные потенциалы на них в местах подключения должны быть не менее (по абсолютной величине), чем на магистральных трубопроводах.

5.7 Электрохимическую защиту от коррозии вновь строящихся трубопроводов необходимо проектировать с учетом действующей электрохимической защиты эксплуатируемых соседних трубопроводов и будущего перспективного (до 5 лет) строительства подземных металлических сооружений вдоль трассы проектируемого трубопровода.

5.8 При осуществлении электрохимической защиты участка трубопровода, поврежденного коррозией (более 10% толщины стенки), минимальные защитные потенциалы должны быть на 0,050 В отрицательнее значений, указанных в 5.1.

5.9 Для повышения эффективности электрохимической защиты в зонах повышенной коррозионной опасности (скорость коррозии более 0,3 мм в год, микробиологическая коррозия, коррозионное растрескивание под напряжением) предусматривается проведение дополнительных мероприятий в соответствии с НД.

5.10 Требования к катодной защите

5.10.1 Система катодной защиты включает несколько установок катодной защиты, каждая из которых состоит из следующих восстанавливаемых элементов: источника электроснабжения, катодной станции (преобразователя), анодного заземления и линий постоянного тока, объединенных в электрическую цепь, и, при необходимости, регулирующих резисторов, шунтов, поляризованных элементов, блоков дистанционного контроля и регулирования параметров защиты.

5.10.2 В установках катодной защиты могут быть использованы катодные станции или другие внешние источники защитного тока, отвечающие требованиям приложения Ж.

5.10.3 В установках катодной защиты используют сосредоточенные, распределенные, глубинные и протяженные анодные заземления. Для снижения растворения электродов анодного заземления и их сопротивления используют коксовую мелочь и другие материалы в соответствии с НД.

5.10.4 Срок службы анодного заземления (включая линию постоянного тока и контактные узлы) независимо от условий эксплуатации для строящихся и реконструируемых трубопроводов - не менее 15 лет, а для эксплуатируемых - не менее 10 лет.

5.10.5 Использование обсадных колонн ликвидированных скважин в качестве анодного заземления допускается при положительном заключении специализированной организации и согласовании с Государственным комитетом природы России и Государственным комитетом санитарно-эпидемиологического надзора России.

5.10.6 Контактный узел электродов анодного заземления и токоотводящий провод должны иметь изоляцию с сопротивлением не менее 100 МОм, выдерживающую испытание на пробой напряжением не менее 5 кВ на 1 мм толщины изоляции.

5.10.7 Соединение точки дренажа и минуса катодной станции должно производиться только кабелем из меди с двойной изоляцией и сечением не менее 35 мм![]() .

.

5.11 Требования к протекторной защите

5.11.1 Система протекторной защиты включает установки протекторной защиты, состоящие из одиночного сосредоточенного или протяженного протекторов или их группы, соединительных проводов (кабелей), а также контрольно-измерительных пунктов и, при необходимости, регулирующих резисторов, шунтов и/или поляризованных элементов.

5.11.2 Протекторы должны изготавливаться из сплавов на основе магния, алюминия или цинка, обладающих стабильным во время эксплуатации электродным потенциалом более отрицательным, чем потенциал защищаемого трубопровода.

Электродный потенциал протектора не должен облагораживаться во время эксплуатации более чем на:

100 мВ - для сплавов на основе магния;

50 мВ - для сплавов на основе алюминия;

30 мВ - для сплавов на основе цинка.

При отключении от трубопровода протектор не должен самопассивироваться и при подключении должен восстанавливать прежнюю силу защитного тока.

5.11.3 Сосредоточенные протекторы следует применять в грунтах с удельным электрическим сопротивлением не более 50 Ом·м.

Допускается использовать искусственное снижение удельного электрического сопротивления грунта в местах установки протекторов при исключении вредного воздействия на окружающую среду и технико-экономическом обосновании.

5.11.4 Протяженные протекторы следует использовать в грунтах с удельным электрическим сопротивлением не более 500 Ом·м.

5.11.5 Групповые протекторные установки, единичные и протяженные протекторы должны быть подключены к защищаемому трубопроводу через контрольно-измерительные пункты.

5.12 Требования к дренажной защите

5.12.1 Система дренажной защиты включает установки дренажной защиты, состоящие не менее чем из одного электрического дренажа, соединительных проводов (кабелей), контрольно-измерительных пунктов, а также, при необходимости, электрических перемычек, регулирующих резисторов и поляризованных блоков.

5.12.2 Катодную поляризацию трубопроводов с непрерывным обеспечением требуемых защитных потенциалов в зонах действия блуждающих токов источников постоянного тока следует осуществлять с помощью поляризованных электрических дренажей, в том числе автоматических поляризованных дренажей с управлением сопротивлением цепи защиты по дренированному току, а также автоматическими катодными станциями с поддержанием защитного потенциала и, по возможности, усиленными электрическими дренажами.

Допускается применение автоматических протекторных установок при технико-экономическом обосновании по НД.

5.12.3 Дренажные установки следует подключать к рельсовой цепи только через отсасывающие фидеры и средние точки путевых дросселей по ГОСТ 9.602.

5.12.4 Оценку коррозионного влияния блуждающих токов от источников постоянного и переменного токов на подземные сооружения и меры защиты от этого влияния осуществляют в соответствии с требованиями ГОСТ 9.602.

5.12.5 Среднечасовой ток всех установок системы дренажной защиты, находящихся в зоне действия одной тяговой подстанции электрифицированной железной дороги, не должен превышать 20% общей среднечасовой токовой нагрузки этой подстанции.

5.12.6 В случае изменения режима работы источников блуждающего тока необходимо провести обследование трубопроводов в зоне их влияния и, при необходимости, разработать и осуществить меры по реконструкции системы электрохимической защиты в соответствии с НД.

5.13 Требования к совместной электрохимической защите

5.13.1 Система совместной электрохимической защиты включает установки катодной и/или дренажной защиты, электрические перемычки, регулировочные резисторы и вентили, согласованная работа которых обеспечивает исключение вредного влияния на соседние сооружения.

5.13.2 Критерии оценки вредного влияния указаны в ГОСТ 9.602.

5.13.3 Допускается применение раздельной электрохимической защиты нескольких трубопроводов или отдельных участков одного трубопровода при осуществлении мер по исключению вредного влияния путем изменения месторасположения точек дренажа, анодных заземлений и их конструкции, установки электрических перемычек, изолирующих соединений или иных мер.

5.13.4 Все электрические перемычки должны быть разъемными с выводом соединительных кабелей на контрольно-измерительный пункт.

5.13.5 Эксплуатация совместной или раздельной электрохимической защиты нескольких трубопроводов допускается при любой разности потенциалов между ними при условии, что потенциалы на каждом трубопроводе находятся в пределах защитных потенциалов, указанных в таблицах 4 и 5.

5.13.6 Не допускается эксплуатация автоматических катодных станций, принудительно уравнивающих потенциалы в точках дренажа на совместно защищаемых трубопроводах.

5.14 Требования к электрохимической защите участков магистральных трубопроводов, находящихся в условиях высокой коррозионной опасности, приведены в приложении И.

6 ТРЕБОВАНИЯ К КОНТРОЛЮ СОСТОЯНИЯ ЗАЩИТЫ ОТ КОРРОЗИИ

6.1 Требования к контрольно-измерительным пунктам

6.1.1 Контрольно-измерительные пункты на вновь построенных и реконструируемых трубопроводах должны отвечать следующим требованиям:

- быть окрашены в цвет, распознаваемый на трассе трубопровода;

- иметь маркировку и привязку к трассе трубопровода (с точностью ±10 м), читаемую с борта самолета или вертолета при инспекторских облетах трассы трубопровода;

- в отдельных точках, определяемых в НД, иметь подъездную дорогу для доступа к контрольно-измерительному пункту транспортных средств передвижной лаборатории электрохимической защиты типа ПЭЛ ЭХЗ или других;

- конструкция пункта должна исключать доступ посторонних лиц к контрольному щитку.

6.1.2 Контрольно-измерительный пункт для контроля поляризационного потенциала по ГОСТ 9.602 должен иметь контрольный щиток с клеммами для присоединения катодного вывода от трубопровода и проводов (кабелей) от стационарного электрода и вспомогательных электродов. На щитке должно быть предусмотрено коммутирующее устройство для размыкания цепи трубопровод - вспомогательный электрод.

6.1.3 Контрольно-измерительный пункт для измерения разности потенциалов "труба-земля" должен иметь щиток с клеммой для присоединения измерительного провода от трубы (катодного вывода).

6.1.4 Контрольно-измерительный пункт для контроля работы протекторов, анодных заземлений и электрических перемычек должен иметь не менее двух клемм для присоединения объектов измерения и шунта для измерения силы тока.

6.1.5 Контрольно-измерительный пункт для контроля совместной электрохимической защиты нескольких трубопроводов должен иметь контрольный щиток для присоединения катодных выводов, проводников от стационарных электродов сравнения и вспомогательных электродов каждого трубопровода, а также коммутирующие устройства для размыкания цепей трубопровод - вспомогательный электрод.

6.1.6 Контрольно-диагностический пункт должен иметь щиток с клеммами для присоединения двух контрольных проводов от трубопровода для измерения тока в трубопроводе, проводников от стационарного электрода сравнения, вспомогательного электрода, датчиков коррозии и датчиков выделения водорода. Контрольно-диагностические пункты устанавливаются на коррозионно-опасных участках. Месторасположение этих пунктов и их оснащенность определяются в соответствии с НД.

6.1.7 Контрольно-измерительный пункт для контроля защиты трубопровода и кожуха должен иметь щиток с клеммами: две клеммы - для присоединения проводников, соединенных с обоими концами кожуха для контроля потенциала, и две клеммы - для присоединения проводников, соединенных с трубопроводом, с целью измерения тока в трубопроводе.

6.1.8 Контрольно-измерительный пункт для контроля электрохимической защиты (на вновь построенных и реконструируемых трубопроводах) должен быть совмещен с маркером расстояния, предназначенным для привязки данных внутритрубной дефектоскопии. Этот контрольно-измерительный пункт должен иметь два вспомогательных электрода, расположенных на поверхности трубопровода. Один из этих электродов должен быть предназначен для контроля поляризационного потенциала, а другой - для определения скорости коррозии без защиты. Параметры вспомогательных электродов и их размещение вдоль трубопровода определяются в соответствии с НД.

6.1.9 Контрольно-измерительные пункты устанавливают над осью трубопровода со смещением от нее не далее 0,2 м от точки подключения к трубопроводу контрольного провода.

В случае расположения трубопровода на участке, где эксплуатация контрольно-измерительных пунктов затруднена, последние могут быть установлены в ближайших удобных для эксплуатации местах, но не далее 50 м от точки подключения контрольного провода к трубопроводу. Эти контрольно-измерительные пункты должны иметь особую маркировку.

6.1.10 На магистральных трубопроводах контрольно-измерительные пункты подключают:

- на каждом километре (не реже чем через 500 м при пересечении трубопроводом зоны действия блуждающих токов или грунтов с высокой коррозионной агрессивностью);

- на расстоянии трех диаметров трубопровода от точек дренажа установок электрохимической защиты (за исключением одиночных протекторов) и от электрических перемычек;

- у крановых площадок;

- у водных и транспортных переходов (с обеих сторон);

- у пересечения трубопроводов с другими металлическими сооружениями;

- в культурной и осваиваемой зонах: у дорог, арыков, коллекторов и других естественных и искусственных образований.

При многониточной системе трубопроводов контрольно-измерительные пункты устанавливают на каждом трубопроводе на одном поперечнике.

6.1.11 На подземных сооружениях компрессорных, насосных станций и других объектах провода контрольно-измерительных пунктов подключают:

- к коммуникациям длиной более 50 м - посередине с интервалом не более 50 м;

- на расстоянии не менее трех диаметров трубопровода от точек дренажа установок электрохимической защиты;

- в местах пересечения коммуникаций;

- в местах изменения направления при длине участка коммуникации более 50 м;

- в местах сближения коммуникаций с сосредоточенными анодными заземлениями при расстоянии между ними до 50 м;

- не менее чем в четырех диаметрально противоположных точках по периметру внешней поверхности резервуаров.

Допускается не устанавливать контрольно-измерительные пункты в указанных местах (кроме точек дренажа установок катодной, протекторной и дренажной защиты), если обеспечена возможность электрического контакта с трубопроводом.

6.1.12 Для контроля за состоянием комплексной защиты промысловых трубопроводов контрольно-измерительные пункты (дополнительно к требованиям 6.1.10) подключают на расстоянии 50 м от устья скважин.

6.1.13 В местах подключения контрольного провода к трубопроводу должна быть обеспечена возможность контакта неполяризующегося электрода сравнения с грунтом в зафиксированной на поверхности земли точке.

6.2 Требования к контролю защитных покрытий на строящихся и ремонтируемых участках трубопроводов при подземной, подводной и наземной прокладках

6.2.1 Защитные покрытия трубопроводов при подземной, подводной (с заглублением в дно) и наземной (в насыпи) прокладках контролируют:

после нанесения защитных покрытий по показателям и нормам таблицы 1, а также нормам таблиц 2 и 3 по следующим показателям: адгезия в нахлесте (пункт 9 таблицы 2), адгезия к стали (пункт 10 таблицы 2 и пункт 4 таблицы 3), прочность при ударе (пункт 8 таблицы 2), сплошность (пункт 17 таблицы 2 и пункт 9 таблицы 3);

после укладки и засыпки - по нормам таблиц 2 и 3 по сопротивлению изоляции, по сплошности (искровым дефектоскопом) и дополнительно по показателям и нормам соответствующих НД.

При разрушающих методах контроля защитное покрытие должно быть восстановлено и вновь проконтролировано на диэлектрическую сплошность.

6.2.2 При неудовлетворительных результатах испытаний по какому-либо показателю качества защитного покрытия проводят повторные испытания на удвоенном количестве мест контроля или образцов.

6.2.3 При нанесении любого защитного покрытия в заводских, базовых или трассовых условиях следует проводить визуальный контроль состояния покрытия (не допускаются вздутия, гофры, складки).

6.2.4 При нанесении полимерных лент и оберток следует контролировать ширину нахлеста смежных витков, которая при однослойном нанесении составляет не менее 3 см, при двухслойном покрытии наносимый виток должен перекрывать уложенный на 50% его ширины плюс 3 см.

6.2.5 Толщину защитного покрытия контролируют неразрушающими методами с помощью толщиномеров типа МТ-10НЦ и МТ-50НЦ. Толщину покрытия из консистентной смазки контролируют толщиномером типа ИТСП-I.

Проверку толщины защитного покрытия проводят:

при заводском или базовом нанесении - на 10% труб и в местах, вызывающих сомнение, не менее чем в трех сечениях по длине трубы и в четырех точках каждого сечения;

при трассовом нанесении - не менее одного измерения на каждые 100 м трубопровода и в местах, вызывающих сомнение, в четырех точках каждого сечения.

6.2.6 Адгезию защитного покрытия после нанесения на трубопровод контролируют по методике приложения Б и методикам, предусмотренным НД на изолированные в заводских или базовых условиях трубы:

при трассовом нанесении - через каждые 500 м, а также в местах, вызывающих сомнение;

при заводском или базовом нанесении - на 2% труб, а также в местах, вызывающих сомнение.

Допускается контролировать адгезию мастичного покрытия методом выреза треугольника с углом около 60° и сторонами 3-5 см с последующим снятием покрытия ножом от вершины надреза. Адгезия покрытия считается удовлетворительной, если вырезанный треугольник не отслаивается самостоятельно, а только с приложением усилия, при этом наблюдается когезионный характер отслаивания по всей площади трубы под вырезанным треугольником.

6.2.7 Прочность при ударе защитного покрытия контролируют по методике приложения А в заводских и базовых условиях на 2% труб, а также в местах, вызывающих сомнение; в трассовых условиях - в местах, вызывающих сомнение.

6.2.8 Сплошность защитного покрытия смонтированного трубопровода контролируют перед укладкой в траншею искровым дефектоскопом в соответствии с требованиями пункта 17 таблицы 2 и пункта 9 таблицы 3. Контролю подлежит вся внешняя поверхность сооружения.

В случае пробоя защитного покрытия проводят ремонт дефектных мест по НД на соответствующий вид защитного покрытия. Отремонтированные участки следует повторно проконтролировать.

6.2.9 Контроль сплошности защитного покрытия на уложенном и засыпанном трубопроводе, находящемся в незамерзшем грунте, проводят не ранее чем через две недели после засыпки искателем повреждений типа АНПИ, УДИП-1М или другим аналогичным прибором, после чего, в случае обнаружения дефектов, изоляция должна быть отремонтирована по НД на соответствующий вид покрытия.

6.2.10 Изоляционное покрытие на законченных строительством участках трубопроводов подлежит контролю методом катодной поляризации (приложение Г) на соответствие нормам таблиц 2 и 3. При несоответствии сопротивления изоляции этим требованиям необходимо установить места повреждения защитного покрытия, отремонтировать их по НД на соответствующий вид покрытия и затем провести повторный контроль.

6.2.11 На деталях трубопровода, указанных в 4.6, состояние защитного покрытия по сплошности контролируют на всей поверхности защитного покрытия этих деталей по 6.2.8.

6.2.12 Контроль защитных покрытий трубопровода в условиях эксплуатации должен выполняться при комплексном обследовании интегральными и локальными методами их оценки.

6.2.12.1 Интегральная оценка защитных покрытий трубопровода должна выполняться на основании данных о силе тока установок катодной защиты и распределения потенциалов вдоль трубопровода, а также выборочно методом катодной поляризации.

6.2.12.2 Локальная оценка состояния защитных покрытий трубопровода должна производиться выборочно (согласно НД) осмотром изоляции в шурфах по результатам:

измерений потенциала методом выносного электрода сравнения и/или обследования искателем повреждений изоляции;

измерений продольного или поперечного градиентов потенциалов в грунте с прерыванием или без прерывания тока установок катодной защиты;

обследования участка трубопровода приборами внутритрубной дефектоскопии.

Допускается применение других методов для определения месторасположения, размеров и характера дефектов в защитном покрытии трубопровода по НД.

Все обнаруженные повреждения защитного покрытия должны быть устранены согласно НД и учтены в эксплуатационной документации с указанием места расположения дефекта на трубопроводе с погрешностью не более 1 м.

6.3 Требования к контролю защитных покрытий трубопроводов при надземной прокладке

6.3.1 При контроле металлических покрытий проверяют:

сплошность - визуально;

толщину - по 6.2.5;

адгезию - не менее чем на 1% труб и в местах, вызывающих сомнение, по НД.

6.3.2 При контроле лакокрасочных и стеклоэмалевых покрытий проверяют:

состояние поверхности - визуально по 6.2.3;

толщину - по 6.2.5;

сплошность - по 6.2.8;

адгезию лакокрасочных покрытий - не менее чем на 1% труб и в местах, вызывающих сомнение, по ГОСТ 15140.

6.3.3 При контроле покрытий из консистентных смазок проверяют:

сплошность - визуально;

толщину - по 6.2.5.

6.4 Требования к контролю электрохимической защиты

6.4.1 При контроле установок электрохимической защиты проводят:

измерение силы тока и напряжения на выходе станций катодной защиты (по встроенным приборам или внешними приборами, подсоединяемыми к измерительным клеммам);

снятие показаний прибора оценки суммарного времени работы под нагрузкой катодной станции в заданном режиме и/или счетчика электроэнергии;

измерение среднечасовой силы тока дренажа и защитных потенциалов в точке дренажа в период минимальной и максимальной нагрузок источника блуждающих токов в соответствии с НД;

измерение силы тока протекторной установки;

измерение защитных потенциалов в точках дренажа установок катодной и протекторной защиты;

определение скорости коррозии трубопровода при катодной поляризации по НД.

Результаты контроля электрохимической защиты заносят в полевой журнал непосредственно на месте либо используют телеконтроль и компьютерные средства для обработки измерений.

6.4.2 Измерения защитных потенциалов на всех контрольно-измерительных пунктах следует проводить не реже двух раз в год относительно неполяризующегося электрода сравнения прибором (типа 43313.1) с входным сопротивлением не менее 10 МОм.

Эти измерения проводят один раз в год:

если проводится дистанционный контроль установок электрохимической защиты;

если проводится контроль защитного потенциала не реже одного раза в три месяца в отдельных наиболее коррозионно-опасных точках трубопровода, расположенных между установками электрохимической защиты;

если период положительных среднесуточных температур окружающего воздуха менее 150 дней в году.

6.4.3 На коррозионно-опасных участках трубопроводов (в том числе при длине защитной зоны менее 3 км) и участках, имеющих минимальные (по абсолютной величине) значения защитных потенциалов, дополнительные измерения защитных потенциалов должны проводиться с помощью выносного электрода сравнения, в том числе с использованием метода отключения, непрерывно или с шагом не более 10 м (в соответствии с НД) не менее одного раза в 3 года, в период максимального увлажнения грунта, а также дополнительно в случаях изменения режимов работы установок катодной защиты и при изменениях, связанных с развитием системы электрохимической защиты, источников блуждающих токов и сети подземных трубопроводов.

На строящихся трубопроводах эти измерения осуществляют по всей их протяженности, а на ремонтируемых - по всей длине ремонтируемых участков.

6.4.4 Измерение поляризационного потенциала на трубопроводах производят по ГОСТ 9.602. Специальные контрольно-измерительные пункты должны устанавливаться в точках дренажа, в зонах минимальных защитных потенциалов и в других местах по требованиям соответствующих НД.

Допускается применение других способов измерения поляризационного потенциала по соответствующим НД.

6.4.5 Защищенность трубопроводов оценивают по протяженности и по времени, а также интегрально по произведению защищенности по протяженности на защищенность по времени.

Защищенность по протяженности определяют ежегодно, как отношение длины участков, имеющих защитные потенциалы не менее требуемых значений, к общей длине данного трубопровода.

Защищенность по времени определяют ежеквартально, как отношение суммарного времени нормальной работы в установленном режиме всех средств защиты за отчетный период к длительности отчетного периода, умноженного на количество средств защиты данного участка.

При этом выделяются участки, имеющие потенциалы ниже минимальных и выше максимальных защитных значений, установки катодной защиты, простой которых более указанного в 5.2, проводится анализ отказов элементов электрохимической защиты и в соответствии с результатами комплексного обследования составляется прогноз коррозионного состояния трубопровода по НД.

6.4.6 Проверку работы установок электрохимической защиты следует осуществлять в соответствии с НД на конкретные виды трубопроводов с периодичностью:

два раза в год - на установках электрохимической защиты, обеспеченных дистанционным контролем, и установках протекторной защиты;

два раза в месяц - на установках электрохимической защиты, не обеспеченных дистанционным контролем;

четыре раза в месяц - на установках электрохимической защиты, не обеспеченных дистанционным контролем, в зоне блуждающих токов.

6.4.7 На участках трубопровода, проложенного в грунтах с высокой коррозионной агрессивностью, а также при наличии коррозионных поражений глубиной более 15% толщины стенки средства электрохимической защиты рекомендуется обеспечивать дистанционным контролем.

6.5 При комплексном обследовании противокоррозионной защиты трубопроводов должно быть определено состояние изоляционного покрытия (сопротивление изоляции, места нарушения ее сплошности, изменение физико-механических свойств за время эксплуатации и др.), степень электрохимической защиты (наличие защитного потенциала на всей поверхности трубопровода) и коррозионное состояние трубопровода (по результатам электрометрии, шурфовки, приборами внутритрубной дефектоскопии или другими методами) по НД.

6.6 Комплексное обследование трубопроводов с целью определения их коррозионного состояния и состояния противокоррозионной защиты должно проводиться на участках высокой коррозионной опасности не реже одного раза в 5 лет, а на остальных участках - не реже одного раза в 10 лет в соответствии с НД.

На трубопроводах, оборудованных камерами приема - запуска приборов внутритрубной дефектоскопии, оценка их коррозионного состояния должна проводиться с периодичностью, устанавливаемой НД на данный вид трубопровода.

6.7 Документация по контролю состояния электрохимической защиты и защитного покрытия подлежит хранению в течение всего периода эксплуатации трубопровода.

6.8 Контроль за выполнением мероприятий по ограничению токов утечки с рельсовой цепи электрифицированного железнодорожного транспорта осуществляется по ГОСТ 9.602.

7 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

7.1 До начала выполнения работ по комплексной защите сооружений от коррозии должен быть разработан проект производства работ с инженерными разработками, обеспечивающими безопасность работающих.

7.2 При осуществлении работ по комплексной защите сооружений от коррозии следует выполнять требования техники безопасности в соответствии с ГОСТ 12.3.005, ГОСТ 12.3.008, ГОСТ 12.3.016 и пожарной безопасности в соответствии с ГОСТ 12.1.004.

7.3 К выполнению работ по комплексной защите трубопроводов от коррозии допускаются лица не моложе восемнадцати лет, прошедшие медицинское освидетельствование, обучение и инструктаж по ГОСТ 12.0.004.

7.4 Рабочих следует обеспечивать спецодеждой, спецобувью и защитными приспособлениями согласно ГОСТ 12.4.011.

7.5 При электромонтажных и электроизмерительных работах по электрохимической защите трубопроводов должны соблюдаться Правила технической эксплуатации [1].

7.6 При проведении работ по комплексной защите трубопроводов от коррозии на рабочих местах должны обеспечиваться требования:

по шуму - в соответствии с ГОСТ 12.1.008;

по вибрации - в соответствии с ГОСТ 12.1.012;

содержание вредных веществ в воздухе рабочей зоны не должно превышать предельно допустимых концентраций, установленных ГОСТ 12.1.005.

7.7 Строительно-монтажные работы по ремонту средств электрохимической защиты магистральных трубопроводов, заполненных транспортируемым продуктом, должны выполняться на основании письменного разрешения организации, эксплуатирующей их.

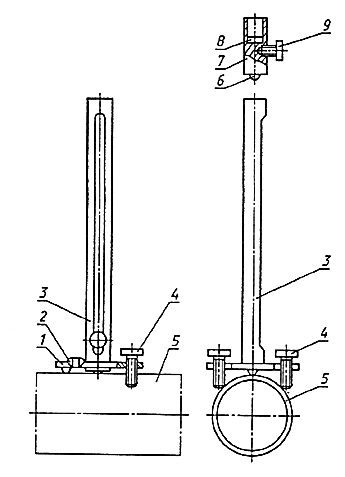

А.1 Средства контроля и вспомогательные устройства

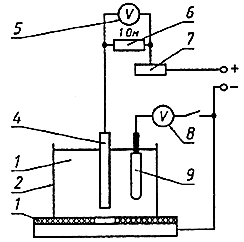

А.1.1 Ударное приспособление, выполненное по схеме, приведенной на рисунке А.1.

1 - основание; 2 - уровень (индикатор горизонтальности); 3 - направляющая; 4 - винты-ножки;

5 - труба с испытуемым покрытием; 6 - стальной боек; 7 - груз; 8 - утяжелитель; 9 - винт-рукоятка

Рисунок А.1 - Приспособление для контроля прочности защитных покрытий при ударе

Основание 1 - стальная треугольная плита толщиной 5 мм, снабженная уровнем (индикатором горизонтальности) 2 для установки ее в горизонтальном положении на трубе с испытуемым покрытием 5 и винтами-ножками 4 размером М5х50 мм с расстоянием между ними 100 мм, позволяющими устанавливать ударное приспособление на трубе любого диаметра.

Направляющая 3 со шкалой от 0 до 50 см - стальная труба, закрепленная под прямым углом к основанию, высотой 700 мм, внутренним диаметром 60 мм, толщиной стенки 0,5 мм с продольной прорезью 600х5 мм.

Свободно падающий груз 7 с постоянной массой, равной (3±0,001) кг, включает в себя:

- стальной стакан наружным диаметром 59 мм, высотой 150 мм, толщиной стенки 1 мм;

- стальной боек 6 сферической формы твердостью НRС 60, радиусом 8 мм, закрепленный у основания стакана.

Масса свободно падающего груза может быть увеличена при помощи дозированных утяжелителей 8 массой 0,25 кг.

А.1.2 Искровой дефектоскоп типа ДЭП-1.

А.2 Подготовка к проведению контроля

А.2.1 Измерения проводят на 2% труб с защитным покрытием в 10 точках, отстоящих друг от друга на расстоянии не менее 0,5 м, а также в местах, вызывающих сомнение. В точках проведения испытаний на ударную прочность предварительно определяют сплошность покрытия искровым дефектоскопом.

А.2.2 Ударное приспособление устанавливают на поверхности покрытия в точках проведения испытания с помощью винтов-ножек 4 и уровня 2.

А.3 Порядок контроля

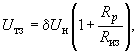

А.3.1 Свободно падающий груз поднимают на высоту ![]() , см, определяемую по формуле

, см, определяемую по формуле

![]()

где ![]() - прочность покрытия при ударе, Дж (кгс·см), согласно таблице 1 настоящего стандарта;

- прочность покрытия при ударе, Дж (кгс·см), согласно таблице 1 настоящего стандарта;

![]() - вес груза, равный 3 кгс,

- вес груза, равный 3 кгс,

и сбрасывают на поверхность защитного покрытия.

А.3.2 В месте удара искровым дефектоскопом контролируют сплошность покрытий.

А.4 Обработка результатов контроля

А.4.1 Защитное покрытие считают удовлетворительным, если после испытания в 10 точках покрытие не разрушено, то есть при падении груза с высоты, определяемой в зависимости от ударной прочности покрытия, в местах удара отсутствуют поры и трещины.

А.5 Оформление результатов контроля

А.5.1 Запись результатов измерений проводят по форме А.1.

Форма А.1

Все графы обязательны к заполнению

______________________________________

наименование принимающей организации

АКТ

контроля прочности защитных покрытий при ударе

Тип и конструкция защитного покрытия ______________________________________________

Диаметр трубы (трубопровода), мм __________________________________________________

Количество испытанных труб, шт. ___________________________________________________

Напряжение на щупе дефектоскопа, кВ _______________________________________________

Требуемая прочность при ударе (по таблице 1 настоящего стандарта), Дж (кгс·см) ___________

|

Дата измерения |

Номер партии, участок трубопровода |

Номер измерения |

Результат дефектоскопии |

Заключение по каждой трубе |

|

|

Первая труба |

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

4 |

|

|

|

|

|

5 |

|

|

|

|

|

6 |

|

|

|

|

|

7 |

|

|

|

|

|

8 |

|

|

|

|

|

9 |

|

|

|

|

|

10 |

|

|

|

|

Вторая труба |

- |

|

|

Прочность при ударе партии труб (участка трубопровода) ___________________________________________

соответствует, не соответствует требуемому значению

___________________________________ __________________ _______________________

должность лиц, проводивших контроль личная подпись расшифровка подписи

___________________

дата

Б.1 Метод А. Контроль адгезии защитных покрытий из полимерных лент

Б.1.1 Требования к образцам и вспомогательные устройства

Б.1.1.1 Образцами для контроля являются трубы с защитными покрытиями из полимерных лент, отобранных согласно 6.2.6 настоящего стандарта.

Б.1.1.2 Устройство для контроля адгезии защитных покрытий (адгезиметр), обеспечивающее погрешность не более 0,1 Н/см (0,01 кгс/см).

Б.1.2 Подготовка к контролю

Б.1.2.1 Контроль адгезии проводят в трех точках, отстоящих друг от друга на расстоянии не менее 0,5 м.

Б.1.2.2 Специальным ножом вырезают на трубе полосу защитного покрытия шириной 10-40 мм.

Б.1.2.3 Стальным ножом надрезают конец вырезанной полосы, приподнимают его и закрепляют в зажиме устройства.

Б.1.3 Порядок контроля

Б.1.3.1 Отслаивание ленты (обертки) производят равномерно под углом 180° к поверхности трубы на длину 50-100 мм, позволяющую определить устойчивое усилие отслаивания, визуально определяя характер разрушения:

адгезионный - обнажение до металла;

когезионный - отслаивание по подклеивающему слою или по грунтовке;

смешанный - совмещение адгезионного и когезионного характеров разрушения.

Б.1.4 Обработка результатов контроля

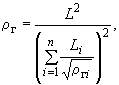

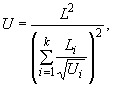

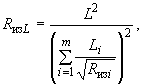

Б.1.4.1 Адгезию защитных покрытий ![]() , Н/см (кгс/см), определяют по формуле

, Н/см (кгс/см), определяют по формуле

![]()

где ![]() - усилие отслаивания, Н (кгс);

- усилие отслаивания, Н (кгс);

![]() - ширина отслаиваемой ленты, см.

- ширина отслаиваемой ленты, см.

Б.1.4.2 За значение адгезии защитного покрытия принимают среднее арифметическое трех измерений, вычисленное с погрешностью 0,1 Н/см (0,01 кгс/см).

Б.1.5 Оформление результатов контроля

Б.1.5.1 Запись результатов измерений проводят по форме Б.1.

Б.2 Метод Б. Контроль адгезии защитных покрытий на основе битумных мастик

Б.2.1 Требования к образцам и вспомогательные устройства

Б.2.1.1 Образцами для испытания являются трубы с защитными покрытиями на основе битумных мастик.

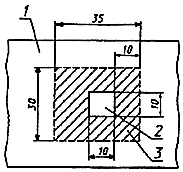

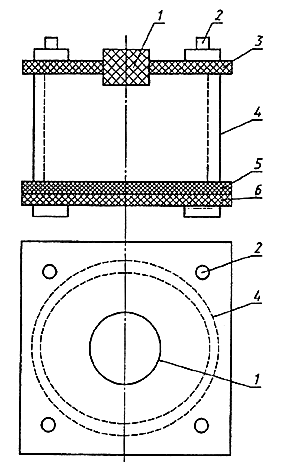

Б.2.1.2 Прибор СМ-1 (рисунок Б.1) состоит из корпуса 15, внутри которого расположена перемещающаяся система ведущего штока 10 и ведомого штока 12, соединенных между собой тарированной пружиной 11. Ведущий горизонтальный шток 10, предназначенный для сжатия пружины 11, приводится в движение вращением винта 8, шарнирно закрепленного в торцевой части корпуса прибора. На штоке 10 закреплен кронштейн 7 с регулировочным винтом 6 и стопорной гайкой 5, предназначенными для передачи значений линейной деформации тарированной пружины 11 на подвижную ножку индикатора 17, который укреплен в чаше 4 при помощи стопорного винта 16.

Нож 1 для сдвига образца защитного покрытия укреплен внутри вертикального штока 14, перемещающегося внутри втулки 13 при вращении винта 3, закрепленного шарнирно в передней части корпуса прибора 15.

На нижнем основании корпуса прибора укреплены три опорных ножа 9, предназначенных для крепления прибора на поверхности изолированного трубопровода.

На верхней съемной крышке 19 прибора укреплена шкала 18 для пересчета показаний индикатора 17 на усилие сдвига образца.

В комплект прибора входит стальной нож для надреза защитного покрытия.

1 - стальной нож; 2 - шарнир; 3 - винт; 4 - чаша; 5 - стопорная гайка; 6 - регулировочный винт; 7 - кронштейн; 8 - винт; 9 - опорный нож; 10 - ведущий шток; 11 - тарированная пружина; 12 - ведомый шток; 13 - втулка; 14 - вертикальный шток; 15 - корпус; 16 - стопорный винт; 17 - индикатор; 18 - шкала; 19 - съемная крышка

Рисунок Б.1 - Прибор СМ-1 для испытания адгезии защитных покрытий на битумной основе

Б.2.2 Подготовка к контролю

Б.2.2.1 Определение адгезии проводят в трех точках, отстоящих друг от друга на расстоянии не менее 0,5 м.

Б.2.2.2 На образце вручную делают надрез размером 10![]() 10 мм до металла в испытуемом защитном покрытии 1 (рисунок Б.2).

10 мм до металла в испытуемом защитном покрытии 1 (рисунок Б.2).

1 - испытуемое покрытие; 2 - образец покрытия для сдвига; 3 - расчищенная площадка

Рисунок Б.2 - Схема проведения надреза для сдвига образца покрытия

Б.2.2.3 Вокруг надреза расчищают площадку 3 размером 30х35 мм (снимают покрытие) для сдвига образца покрытия 2.

Б.2.2.4 Устанавливают прибор СМ-1 на защитное покрытие так, чтобы передвижная грань ножа 1 (рисунок Б.1) находилась против торцевой плоскости вырезанного образца.

Б.2.2.5 Поднимают нож вверх с помощью вращения винта 3, затем нажимают на корпус прибора так, чтобы опорные ножи 9 вошли в защитное покрытие.

Б.2.2.6 Подводят нож 1 с помощью вращения винта 8 до соприкосновения с торцевой плоскостью образца, вращением винта 3 опускают нож до металлической поверхности трубы.

Б.2.2.7 Снимают крышку 19, устанавливают нуль на индикаторе доведением подвижной ножки индикатора до соприкосновения с торцом регулировочного винта 6 и вращением верхней подвижной части индикатора.

Б.2.3 Порядок контроля

Б.2.3.1 Передают усилие с помощью вращения винта 8 на нож 1, а следовательно, и на образец защитного покрытия через систему штоков 10 и 12 и тарированную пружину 11. Вращение винта 8 проводят (по часовой стрелке) со скоростью примерно ![]() об/с, что соответствует скорости деформации пружины 15 мм/мин.

об/с, что соответствует скорости деформации пружины 15 мм/мин.

Деформацию пружины, пропорциональную передаваемому усилию, фиксируют индикатором 17. Ведомый шток 12 вместе с ножом 1 горизонтально перемещается, в результате чего индикатор смещается относительно торцевой плоскости регулировочного винта 6. Рост показаний индикатора при этом прекращается. Фиксируют максимальный показатель индикатора в миллиметрах и по шкале 18 определяют усилие сдвига образца защитного покрытия. Визуально определяют характер разрушения (адгезионный, когезионный, смешанный) по Б.1.3.1.

Б.2.3.2 Адгезию защитного покрытия характеризуют усилием сдвига образца изоляции площадью 1 см.

Б.2.3.3 Измерения проводят в интервале температур защитного покрытия от 258 до 298 К (от минус 15 до плюс 25 °С). При температуре выше 298 К (25 °С) допускается показатель менее 0,20 МПа (2,00 кгс/см), характеризующий адгезию материала (таблица 1 настоящего стандарта).

Б.2.4 Обработка результатов измерений

Б.2.4.1 За значение адгезии защитного покрытия принимают среднее арифметическое трех измерений с погрешностью не более 0,01 МПа (0,1 кгс/см).

Б.2.4.2 Запись результатов измерений проводят по форме Б.2.

Форма Б.1

Все графы обязательны к заполнению

_______________________________________

наименование принимающей организации

АКТ

определения адгезии защитных покрытий из полимерных лент

Тип и конструкция защитного покрытия ______________________________________________________

Диаметр трубы (трубопровода), мм __________________________________________________________

|

Дата измерения |

Номер партии, участок трубопро- |

Темпера- |

Номер измерения |

Усилие отслаива-

|

Ширина отслаива-

|

Значение адгезии

|

Характер разру- |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

Среднее усилие отслаивания |

|

|

|

| |||

Адгезия партии труб (участка трубопровода) ___________________________________________________

соответствует, не соответствует требуемому значению

___________________________________ __________________ _______________________

должность лиц, проводивших контроль личная подпись расшифровка подписи

___________________

дата

Форма Б.2

Все графы обязательны к заполнению

_______________________________________

наименование принимающей организации

АКТ

определения адгезии защитных покрытий на основе битума

Тип и конструкция защитного покрытия _______________________________________________

Диаметр трубы (трубопровода), мм ___________________________________________________

|

Дата измерения |

Номер партии, участок трубопровода |

Температура окружающего воздуха, К (°С) |

Номер измерения |

Показание индикатора, мм |

Значение адгезии

|

Характер разру- |

|

|

|

|

1 |