ГОСТ Р ИСО 7919-1-99

Группа Т34

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Вибрация

КОНТРОЛЬ СОСТОЯНИЯ МАШИН ПО РЕЗУЛЬТАТАМ ИЗМЕРЕНИЙ

ВИБРАЦИИ НА ВРАЩАЮЩИХСЯ ВАЛАХ

Общие требования

Mechanical vibration of non-reciprocating machines.

Measurements on rotating shafts and evaluation criteria.

General guidelines

ОКС 17.160

ОКП 42 7791

Дата введения 2000-07-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 183 "Вибрация и удар"

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 17 декабря 1999 г. N 532-ст

3 Настоящий стандарт представляет собой аутентичный текст ИСО 7919-1-96 "Вибрация машин без возвратно-поступательного движения. Измерения на вращающихся валах и критерии оценки состояния. Часть 1. Общее руководство"

4 ВВЕДЕН ВПЕРВЫЕ

Введение

Современные машины работают в условиях повышенных скоростей и нагрузок, испытывая при этом жесткое воздействие окружающей среды. Это стало возможным, в большой степени, за счет более эффективного использования материалов, хотя и сопровождается иногда повышенной чувствительностью машин к ошибкам в их конструкции и неправильной эксплуатации. Для обеспечения более надежной и безопасной работы машин устанавливают более жесткие ограничения их вибрации.

ГОСТ ИСО 10816-1-97 устанавливает методы оценки вибрационного состояния машин по измерениям вибрации на невращающихся частях. Однако существует значительное число машин, для которых измерение вибрации только на корпусных элементах, например подшипниках, может оказаться недостаточным для полного представления о вибрационном состоянии машины. Такие машины обычно имеют несколько гибких роторов, вибрация которых может оказаться более чувствительной к изменению состояния машины. У машин, для которых предпочтительными являются измерения вибрации вала, жесткость и масса корпуса обычно существенно превосходят аналогичные характеристики ротора.

Для таких машин, как паровые и газовые турбины и турбокомпрессоры, каждая из которых может иметь несколько мод вибрации в диапазоне рабочих скоростей, измерения на невращающихся частях могут не дать точного представления о вибрационном состоянии машины. В этих случаях для контроля вибрационного состояния может потребоваться проведение измерений либо совместно на вращающихся и невращающихся частях, либо измерений только на вращающихся частях машин.

Метод оценки вибрационного состояния, установленный в настоящем стандарте, дополняет установленный в ГОСТ ИСО 10816-1-97. При совместном применении указанных стандартов окончательное решение принимают в соответствии с критерием, который устанавливает более жесткое ограничение дальнейшей эксплуатации машины.

Измерения вибрации валов используют в различных целях, начиная с обычного контроля за состоянием машин при эксплуатации и в процессе испытаний при приемке продукции и заканчивая диагностированием машин и проведением исследовательских экспериментов. Настоящий стандарт применяют при контроле состояния машин и в процессе их испытаний при приемке.

Количественные критерии оценки вибрации устанавливаются в стандартах на машины конкретных классов.

1 Область применения

Настоящий стандарт устанавливает общие требования к измерениям вибрации, проводимым непосредственно на вращающихся валах, и методы оценки вибрационного состояния машин с учетом:

- изменений в поведении машины;

- наличия чрезмерных динамических нагрузок;

- контроля радиальных зазоров в подшипниках.

Настоящий стандарт распространяется на измерения как абсолютной, так и относительной вибрации вала и не распространяется на осевую вибрацию и угловые колебания ротора.

Стандарт используют при контроле состояния машин в процессе их эксплуатации и при проведении испытаний при приемке продукции, как на испытательном стенде, так и на месте эксплуатации.

В стандарте приведен метод установления ограничений функционирования машины в зависимости от уровня измеряемой вибрации.

Примечания

1 Критерии оценки для различных классов машин устанавливают в соответствующих стандартах по мере их разработки (например ГОСТ 27165, ГОСТ Р ИСО 7919-3, ГОСТ Р ИСО 7919-4). Методы определения таких критериев приведены в приложении А.

2 В настоящем стандарте применяется термин "вибрация вала", поскольку, в большинстве случаев, измерения проводят именно на валах машин, что не исключает возможности проведения измерений на других вращающихся частях, если это окажется более предпочтительным.

В настоящем стандарте предполагается, что контроль состояния машин проводят по измерениям вибрации, проведенным в условиях нормального режима работы машины.

Настоящий стандарт не распространяется на машины с возвратно-поступательным движением.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 27165-97 Агрегаты паротурбинные стационарные. Нормы вибрации валопроводов и общие требования к проведению измерений

ГОСТ ИСО 10816-1-97 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Общие требования

ГОСТ Р ИСО 7919-3-99 Вибрация. Контроль состояния машин по результатам измерений вибрации на вращающихся валах. Промышленные машинные комплексы

ГОСТ Р ИСО 7919-4-99 Вибрация. Контроль состояния машин по результатам измерений вибрации на вращающихся валах. Газотурбинные агрегаты

ГОСТ Р ИСО 10817-1-99 Системы измерений вибрации вращающихся валов. Часть 1. Устройства для снятия сигналов относительной и абсолютной вибрации вращающихся валов.

3 Измерения вибрации

3.1 Измеряемые величины

3.1.1 Виброперемещение

Предпочтительной величиной, используемой при измерениях вибрации вала, является виброперемещение. Единица измерения - микрометр (1 мкм = 10![]() м).

м).

Примечание - Виброперемещение - векторная величина, поэтому сравнение двух виброперемещений может потребовать учета фазовых соотношений (см. приложение D).

Оценку вибрационного состояния машины получают по результатам измерений как относительного виброперемещения (виброперемещение вала относительно некоего конструктивного элемента машины, например корпуса подшипника), так и абсолютного виброперемещения (виброперемещение вала относительно некоторой инерциальной системы отсчета). При установлении вибрационных критериев необходимо четко указывать, какое виброперемещение имеется в виду: относительное или абсолютное.

При измерении как абсолютного, так и относительного виброперемещений определяют:

![]() - размах виброперемещения в направлении измерений;

- размах виброперемещения в направлении измерений;

![]() - максимальное виброперемещение вала относительно среднего положения в плоскости измерений.

- максимальное виброперемещение вала относительно среднего положения в плоскости измерений.

Соотношение между данными параметрами показано на рисунках B.1 и В.2.

Примечание - В настоящее время при применении критериев оценки состояния используют максимальное из двух размахов виброперемещения ![]() по измерениям в двух взаимно перпендикулярных направлениях. Впоследствии, по мере накопления экспериментальных данных, более предпочтительным может оказаться использование параметра

по измерениям в двух взаимно перпендикулярных направлениях. Впоследствии, по мере накопления экспериментальных данных, более предпочтительным может оказаться использование параметра ![]() , определенного на рисунке В.2.

, определенного на рисунке В.2.

3.1.2 Диапазон частот измерений

Измерения относительной и абсолютной вибраций вала следует проводить в широкой полосе частот, полностью охватывающей значимую часть частотного спектра вибрации машины.

3.2 Виды измерений

3.2.1 Измерения относительной вибрации

Измерения относительной вибрации проводят, как правило, с помощью датчиков бесконтактного типа, воспринимающих виброперемещение между валом и элементом конструкции машины, например корпусом подшипника. Требования к датчикам - по ГОСТ Р ИСО 10817-1.

3.2.2 Измерения абсолютной вибрации

Измерения абсолютной вибрации проводят одним из следующих методов:

а) при помощи контактного датчика-зонда, на который устанавливают датчик инерционного типа (датчик скорости или акселерометр), непосредственно измеряющий абсолютную вибрацию вала;

б) при помощи бесконтактного датчика, который измеряет относительную вибрацию вала, в сочетании с датчиком инерционного типа (датчиком скорости или акселерометром), который измеряет вибрацию опоры. Оба датчика должны быть установлены в непосредственной близости друг от друга, чтобы на них воздействовали одни и те же абсолютные колебания в направлении измерений. Сумма сигналов этих датчиков в векторном виде является абсолютной вибрацией вала.

3.3 Проведение измерений

3.3.1 Общие положения

Датчики устанавливают в точках, позволяющих измерять поперечные колебания вала на наиболее важных участках. Рекомендуется при измерениях как относительной, так и абсолютной вибрации устанавливать по два датчика на каждом подшипнике или в непосредственной близости от него. Эти датчики располагают в радиальном направлении, желательно в одной поперечной плоскости, перпендикулярной к оси вала, так, чтобы их оси чувствительности отстояли от радиального направления не более чем на ±5'. Датчики устанавливают под углом 90°±5° относительно друг друга на одной половине подшипниковой опоры.

Вместо двух перпендикулярно расположенных датчиков допускается в каждой плоскости измерений использовать один датчик при условии, что это позволит получать достаточно полную информацию о вибрации вала.

Рекомендуется проведение специальных измерений для определения биений вала невибрационной природы, обусловленных неоднородностью материала поверхности вала, локальным остаточным намагничиванием или механическими биениями. Следует иметь в виду, что в случае асимметричного ротора влияние силы тяжести может вызвать появление ложного сигнала биения.

Описания средств измерений и рекомендации по их использованию приведены в приложении С.

3.3.2 Измерения относительной вибрации

Датчики относительной вибрации бесконтактного типа обычно устанавливают в резьбовых отверстиях в корпусах подшипников или рядом с подшипниками при помощи жестких кронштейнов. Собственные частоты кронштейна не должны оказывать влияние на результаты измерений вибрации вала. Если датчик установлен в самом подшипнике, его расположение не должно вызывать изменений в масляном клине подшипника.

Поверхность вала в месте установки датчика с учетом температурных расширений должна быть гладкой и свободной от любых отклонений в геометрической форме (вызванных, например, шпоночными канавками, резьбами, каналами для смазки), неоднородностей материала и остаточного намагничивания, способных привести к искажениям сигнала. Если поверхность вала была гальванизирована или металлизирована, то измерительную систему следует откалибровать специально для данной поверхности. Рекомендуется, чтобы биения электрической и механической природы, измеренные с помощью данного датчика, не превышали большего из следующих значений: 25% значения виброперемещения, принятого за допустимое, или 6 мкм. Для высокооборотных машин характерна повышенная чистота обработки поверхности вала, поэтому для машин с рабочей скоростью более 10000 мин![]() вместо 6 мкм следует брать значение 600/

вместо 6 мкм следует брать значение 600/![]() мкм, где

мкм, где ![]() - скорость вращения ротора, мин

- скорость вращения ротора, мин![]() .

.

Если измерения проводят на машине, находящейся в эксплуатации, для которой измерения вибрации вала запланированы не были, вопрос допустимости тех или иных биений должен быть рассмотрен особо.

3.3.3 Измерения абсолютной вибрации с использованием датчиков инерционного и бесконтактного типов

При использовании сочетания датчиков инерционного и бесконтактного типов абсолютную вибрацию получают векторным сложением сигналов этих датчиков. Требования к бесконтактным датчикам и к их креплению аналогичны указанным в 3.3.2. Датчик инерционного типа жестко закрепляют на конструкции машины (например на корпусе подшипника) как можно ближе к датчику бесконтактного типа для того, чтобы оба датчика воспринимали одну и ту же абсолютную вибрацию в направлении измерений со стороны опоры. Оси чувствительности бесконтактного и инерционного датчиков должны быть параллельны, чтобы в процессе векторного сложения сигналов этих датчиков не было дополнительных погрешностей при измерении абсолютной вибрации.

3.3.4 Измерения абсолютной вибрации с использованием датчиков инерционного типа и контактных датчиков-зондов

Датчики инерционного типа (датчики скорости или акселерометры) должны быть установлены на датчиках-зондах в радиальном направлении. Следует исключить возможное дребезжание или заедание зонда, что может повлиять на снимаемый сигнал датчика. Установку зондов проводят согласно требованиям 3.3.1.

Поверхность вала в месте контакта с зондом с учетом тепловых расширений должна быть гладкой и свободной от любых отклонений в геометрической форме, таких как шпоночные канавки или резьбы. Рекомендуется, чтобы механические биения вала не превышали большего из следующих значений: 25% значения виброперемещения, принятого за допустимое, или 6 мкм. Для рабочих скоростей более 10000 мин![]() вместо 6 мкм следует брать значение 600 /

вместо 6 мкм следует брать значение 600 /![]() мкм, где

мкм, где ![]() - скорость вращения ротора, мин

- скорость вращения ротора, мин![]() .

.

Метод измерения вибрации с помощью зонда может иметь ограничения, связанные со скоростью движения поверхности вала или другими обстоятельствами, например формированием под зондом гидродинамической масляной пленки, которая может внести искажения в снимаемый сигнал. Данные ограничения должны быть указаны в сопроводительной документации на датчики.

3.4 Режимы работы машины

Измерения вибрации вала следует проводить в заданном режиме работы машины после того, как температурные и другие эксплуатационные характеристики достигнут указанных значений. В случае проведения дополнительных измерений для других условий работы машины, например при медленном проворачивании ротора, прогреве или на критических скоростях вращения, оценка результатов таких измерений может потребовать использования методов, не указанных в настоящем стандарте.

3.5 Фундамент и конструкция машины

Тип фундамента и конструктивные особенности машины (например наличие подсоединенных труб) могут оказать существенное влияние на ее вибрацию. Сравнение вибрации машин одного вида будет корректным только в случае, если динамические характеристики фундамента и конструкции этих машин одинаковы.

3.6 Наведенная вибрация и проверка измерительной системы

Перед началом измерений вибрации в рабочем рeжимe машины следует с помощью тех же средств измерений и в том же месте провести измерения вибрации для неработающей машины. Если значение параметра вибрации для неработающей машины будет превышать треть значения, полученного для машины, работающей в заданном режиме, необходимо принять меры по исключению влияния наведенной вибрации.

4 Средства измерений

Выбор средств измерений следует осуществлять с учетом:

- возможности их работы в условиях повышенных температуры и влажности;

- наличия коррозионной среды;

- скорости движения поверхности вала;

- материала, из которого изготовлен вал, и качества его поверхности;

- рабочей среды (вода, масло, воздух или пар), контактирующей с датчиком;

- возможных воздействий вибрации и удара (по трем основным осям), акустического шума, магнитных полей;

- наличия металлических масс вблизи наконечника датчика;

- флуктуаций напряжения питания.

Желательно, чтобы измерительная система имела встроенное устройство калибровки считывающего устройства и изолированные выходы, позволяющие при необходимости проводить дальнейший анализ полученных данных.

5 Критерий оценки

5.1 Оценку вибрационного состояния машины получают по результатам измерений абсолютной или относительной вибрации вала.

5.2 В случае, когда в качестве критерия оценки выбирают изменение вибрации вала, то:

а) если вибрация поверхности, на которой установлен датчик относительного виброперемещения, менее 20% относительной вибрации вала, в качестве измеряемой величины может быть принято как относительное, так и абсолютное виброперемещение;

б) если вибрация поверхности, на которой установлен датчик относительного виброперемещения, не менее 20% относительной вибрации вала, измеряют абсолютное виброперемещение вала, и, если оно окажется больше относительного виброперемещения, принимают его в качестве измеряемой величины.

5.3 В случае, когда в качестве критерия оценки выбирают динамическую нагрузку на подшипники, то в качестве измеряемой величины принимают относительное виброперемещение вала.

5.4 В случае, когда в качестве критерия оценки выбирают зазор между статором и ротором, то:

а) если вибрация поверхности, на которой установлен датчик относительного виброперемещения, менее 20% относительной вибрации вала, в качестве меры изменения зазора принимают относительное виброперемещение;

б) если вибрация поверхности, на которой установлен датчик относительного виброперемещения, не менее 20% относительной вибрации вала, но ее можно рассматривать как полную вибрацию статора, в качестве меры изменения также принимают относительное перемещение. В противном случае необходимо использовать другие методы установки датчика вибрации.

5.5 Классификация вибрации вала зависит от размеров и массы вибрирующего тела, характеристик опоры машины, ее выходной мощности и назначения. Таким образом, при определении различных диапазонов для классификации вибрации вала машин данного класса необходимо принимать во внимание назначение машины и условия ее эксплуатации.

5.6 Методы определения критериев оценки вибрационного состояния по измерениям вибрации вала для машин различных классов приведены в приложении А. Данные критерии относятся только к вибрации, создаваемой самой машиной, а не передаваемой на нее извне. Они могут быть дополнены критериями оценки по измерениям вибрации на невращающихся частях по ГОСТ ИСО 10816-1. При совместном применении критериев обоих видов оценку вибрационного состояния машины получают в соответствии с критерием, который устанавливает более жесткое ограничение эксплуатации машины.

Критерии для машин конкретных классов должны быть установлены в соответствующих стандартах.

5.7 Методы оценки вибрационного состояния, определяемые в настоящем стандарте, основаны на измерении вибрации в широкой полосе частот без анализа отдельных частотных составляющих и фазовых соотношений. В большинстве случаев такой подход оказывается достаточным для испытаний при приемке продукции и контроля состояния. Однако в некоторых случаях при оценке вибрации машин определенных классов желательно представление информации в векторном виде. Данные об изменении векторных составляющих вибрации используют для обнаружения и определения причин изменений динамического состояния машин, которые могут быть не обнаружены на основе измерений только широкополосной вибрации (см. приложение D).

Использование изменения векторных составляющих в качестве критерия оценки вибрационного состояния в настоящем стандарте не рассматривается.

5.8 Вибрация некоторых машин может оказаться чувствительной к изменениям установившегося режима работы. В ряде случаев этим можно пренебречь, но может оказаться, что вибрация конкретной машины будет оценена как удовлетворительная при измерениях в одном установившемся режиме и как неудовлетворительная при измерениях в другом режиме.

Рекомендуется, чтобы вопросы, связанные с чувствительностью вибрации машины к режиму ее работы, были согласованы между изготовителем и потребителем с указанием, при необходимости, объема дополнительных испытаний или теоретических исследований.

ПРИЛОЖЕНИЕ А

(обязательное)

Методы определения критериев оценки состояния машин различных классов

А.1 Общие положения

Критерии оценки вибрационного состояния зависят от широкого ряда факторов, поэтому эти критерии существенно различаются для машин различных классов, а в ряде случаев и для различных роторов одного валопровода. Необходимо, чтобы для машин конкретного класса были установлены критерии, соответствующие этому классу, а также чтобы критерии, определенные для машин одного класса, не применялись к машинам другого класса (например критерии оценки для высокоскоростных компрессоров, работающих на нефтехимическом предприятии, будут отличаться от установленных для крупных турбогенераторов.)

В настоящем приложении даны основы определения критериев оценки вибрационного состояния машин по измерениям размаха виброперемещения (см. приложение В). Конкретные числовые значения измеряемых параметров должны быть приведены в соответствующих стандартах на машины разных классов.

А.2 Факторы, влияющие на критерии оценки

При определении критериев оценки по измерениям вибрации вала необходимо учитывать следующие факторы:

а) цель проведения измерений (например требования, определяющие сохранение достаточного зазора в подшипнике, отличаются от тех, которые используют при контроле динамических нагрузок на подшипник);

б) вид измеряемой величины - абсолютное или относительное виброперемещение;

в) измеряемые параметры (см. приложение В);

г) положение точек измерений;

д) скорость вращения вала;

е) тип подшипника, его диаметр и величину зазора;

ж) назначение, выходную мощность и размеры машины;

з) относительную податливость подшипников, их опор и фундамента;

и) массу и степень жесткости ротора.

А.3 Критерии оценки состояния

При оценке вибрации валов машин используют два критерия. По одному рассматривают абсолютные значения наблюдаемой широкополосной вибрации вала; по второму - любые изменения этого абсолютного значения.

А.3.1 Критерий 1. Абсолютные значения вибрации при работе машины с номинальной скоростью в установившемся режиме работы

Данный критерий связан с определением границ для абсолютного значения вибрации вала, установленных из условия допустимых динамических нагрузок на подшипники, допустимых значений радиального зазора в подшипнике и допустимой вибрации, передаваемой на опоры и фундамент. Максимальное значение вибрации вала, измеренное для каждого подшипника, сравнивают с границами четырех зон, установленных на основе международного опыта проведения исследований.

На рисунке А.1 показана зависимость допустимого виброперемещения вала от рабочей скорости машины. Как правило, значение допустимой вибрации с увеличением скорости уменьшается, но конкретные допустимые значения виброперемещения и скорость их изменения в зависимости от скорости вращения будут разными для машин разных классов.

Рисунок А.1 - Общий вид критериев оценки состояния

Примечание - Действительные значения вибрации на границах зон состояний и диапазон изменения скоростей вращения будут различными для машин различных классов.

А.3.1.1 Зоны состояния

Для качественной оценки вибрации машины и принятия решений о необходимых действиях в конкретной ситуации установлены следующие зоны состояния:

зона А - в эту зону попадает, как правило, вибрация новых машин, вводимых в эксплуатацию;

зона В - машины, вибрация которых попадает в эту зону, обычно считают пригодными для эксплуатации без ограничения сроков;

зона С - машины, вибрация которых попадает в эту зону, обычно считают непригодными для длительной непрерывной эксплуатации. Такие машины могут функционировать ограниченный период времени до начала ремонтных работ;

зона D - уровни вибрации в данной зоне обычно могут вызывать серьезные повреждения машин.

А.3.1.2 Границы зон состояния

Численные значения границ зон состояния не предназначены для использования в качестве условий испытаний при приемке продукции. Такие условия должны быть установлены по соглашению между изготовителем и потребителем. Однако использование информации об установленных границах зон позволяет избежать ненужных затрат и предъявления завышенных требований. В некоторых случаях специфические особенности конкретной машины допускают установление иных границ (более низких или более высоких). В таких случаях изготовитель, как правило, должен объяснить причину изменения граничных значений и, в частности, подтвердить, что машина не будет подвергаться опасности при эксплуатации с более высокими уровнями вибрации.

А.3.2 Критерий 2. Изменения значений вибрации

Данный критерий основан на сравнении измеренного значения широкополосной вибрации в установившемся режиме работы машины с предварительно установленным значением (базовой линией). Значительное изменение значения широкополосной вибрации в сторону увеличения или уменьшения может потребовать принятия определенных мер даже в случае, когда граница зоны С по критерию 1 еще не достигнута. Такие изменения могут быть быстрыми или постепенно нарастающими во времени и указывают на повреждения машины в начальной стадии или на другие неполадки.

Измерения вибрации следует проводить при одном и том же положении и ориентации датчиков вибрации в одном и том же режиме работы машины. При обнаружении значительных изменений вибрации необходимо исследовать возможные причины таких изменений, для того чтобы предотвратить возникновение опасных ситуаций.

Следует иметь в виду, что в некоторых случаях существенные изменения в работе машины могут быть обнаружены только при контроле отдельных частотных составляющих вибрации (см. 5.7).

А.3.3 Ограничения функционирования

При долговременной эксплуатации машин обычно устанавливают ограничения функционирования, связанные с вибрацией. Эти ограничения имеют следующие формы:

ПРЕДУПРЕЖДЕНИЕ - для указания, что вибрация или изменения вибрации достигли определенного уровня, когда может потребоваться проведение восстановительных мероприятий. Как правило, при достижении уровня ПРЕДУПРЕЖДЕНИЕ машину можно эксплуатировать в течение периода времени, пока проводят исследования причин изменения вибрации и определяют комплекс необходимых мероприятий.

ОСТАНОВ - для определения значения вибрации, при превышении которого дальнейшая эксплуатация машины может привести к ее повреждениям. При достижении уровня ОСТАНОВ следует принять немедленные меры по снижению вибрации или остановить машину.

Вследствие разницы в динамических нагрузках и жесткостях опор для различных положений и ориентации датчиков вибрации допускается устанавливать разные уровни ПРЕДУПРЕЖДЕНИЕ и ОСТАНОВ.

А.3.3.1 Установка уровня ПРЕДУПРЕЖДЕНИЕ

Для различных машин уровень ПРЕДУПРЕЖДЕНИЕ может существенно изменяться: возрастать или уменьшаться. Обычно этот уровень устанавливают относительно некоторого базового значения (базовой линии), определяемого для конкретной машины и определенных положения и направления измерений по опыту эксплуатации этой машины.

Рекомендуется устанавливать уровень ПРЕДУПРЕЖДЕНИЕ выше базовой линии на значение, равное некоторой доле (например 25%) значения верхней границы зоны В. Если базовое значение мало, уровень ПРЕДУПРЕЖДЕНИЕ может находиться ниже зоны С.

Если базовое значение не определено, например для новых машин, начальную установку уровня ПРЕДУПРЕЖДЕНИЕ следует проводить либо исходя из опыта эксплуатации аналогичных машин, либо относительно согласованного приемлемого значения. Спустя некоторое время по наблюдениям за вибрацией машины следует установить постоянную базовую линию и соответствующим образом скорректировать уровень ПРЕДУПРЕЖДЕНИЕ.

Изменение базового значения (например вследствие капитального ремонта машины) может потребовать соответствующего изменения уровня ПРЕДУПРЕЖДЕНИЕ. Для разных подшипников машины могут быть установлены разные уровни ПРЕДУПРЕЖДЕНИЕ. Это определяется различиями в динамических нагрузках на подшипники и различиями в их жесткости.

А.3.3.2 Установка уровня ОСТАНОВ

Уровень ОСТАНОВ обычно связывают с необходимостью сохранения механической целостности машины; он может зависеть от различных конструктивных особенностей машины, применяемых для того, чтобы машина могла противостоять воздействию аномальных динамических сил. Таким образом, уровень ОСТАНОВ, как правило, будет одним и тем же для машин аналогичных конструкций и не будет связан с базовой линией.

Вследствие многообразия машин различных конструкций не представляется возможным дать четкое руководство по точному установлению уровня ОСТАНОВ. Обычно уровень ОСТАНОВ устанавливают в пределах зон С или D.

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Определение измеряемых параметров

B.1 Причины вибрации вала

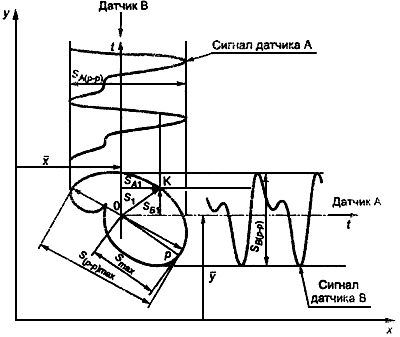

Колебания любой части вращающегося вала характеризуются траекторией движения центральной точки соответствующего сечения вала. Типичная траектория движения приведена на рисунке B.1. Форма траектории зависит от динамических характеристик вала, подшипников и опор подшипников или фундамента, положения рассматриваемой части вала вдоль оси ротора и вида сил, возбуждающих вибрацию. Например, если вынуждающая сила действует на какой-то одной частоте, траектория имеет форму эллипса, который при определенных обстоятельствах может превращаться в окружность или отрезок прямой, а время, требующееся центральной точке вала для совершения одного полного оборота по эллипсу, равно периоду действия вынуждающей силы. Одна из наиболее важных причин вибрации - дисбаланс ротора; в этом случае частота возбуждения равна частоте вращения вала. Однако возбуждение может быть вызвано и другими причинами, например асимметричностью поперечного сечения ротора; при этом возбуждение происходит на частотах, кратных частоте вращения. Если вибрация является следствием, например, действия неустойчивого самовозбуждения, вид траектории уже не будет таким простым, а может изменяться от периода к периоду и не обязательно представлять собой сумму гармоник какой-либо частоты. В общем случае причиной вибрации может быть множество факторов, что обусловливает появление траектории сложной формы, представляющей собой векторную сумму откликов на действие каждой вынуждающей силы.

О - среднее положение траектории; К - мгновенное положение центра вала; ![]() - средние значения перемещения вала;

- средние значения перемещения вала; ![]() ,

, ![]() - изменяющиеся со временем значения перемещения вала

- изменяющиеся со временем значения перемещения вала

Рисунок В.1 - Траектория движения вала

В.2 Измерения вибрации вала

Для любого участка оси вала траектория движения может быть определена по результатам измерений с помощью двух датчиков вибрации, установленных в разных радиальных плоскостях под углом 90° друг к другу (разнесение на 90° является предпочтительным, однако небольшие отступления от этого значения не приведут к серьезным ошибкам). Если угол между осями чувствительности датчиков существенно отличается от 90°, необходимо осуществить векторное разложение результатов измерений по ортогональным направлениям. Если посредством датчика измеряют абсолютную вибрацию, получаемая траектория будет представлять собой абсолютную траекторию вала, не зависящую от вибрации невращающихся частей машины. Если посредством датчика измеряют относительную вибрацию, получаемая траектория будет представлять собой траекторию вала относительно той части конструкции машины, на которой установлен датчик.

В.3 Измеряемые параметры

В.3.1 Среднее положение вала

Среднее значение виброперемещения вала (![]() ), определяемое в системе двух заданных ортогональных координатных осей относительно некоторой точки отсчета (рисунок B.1), получают в результате интегрирования перемещения по времени

), определяемое в системе двух заданных ортогональных координатных осей относительно некоторой точки отсчета (рисунок B.1), получают в результате интегрирования перемещения по времени

![]() , (B.1)

, (B.1)

![]() , (В.2)

, (В.2)

где ![]() и

и ![]() - изменяющиеся со временем значения перемещения относительно центра координат;

- изменяющиеся со временем значения перемещения относительно центра координат;

(![]() ) - период времени, много больший периода самой низкочастотной составляющей вибрации.

) - период времени, много больший периода самой низкочастотной составляющей вибрации.

В случае измерений абсолютной вибрации центр координат представляет собой точку, фиксированную в пространстве. Для относительной вибрации эта точка соответствует среднему значению положения центральной точки вала относительно невращающейся часта машины в месте, где проводят измерения. Изменения положения центра координат могут быть обусловлены рядом факторов, среди которых изменение положения подшипника (фундамента), изменение характеристик слоя смазки в подшипнике и т.д., и происходят, как правило, более медленно по сравнению с периодами частотных составляющих ![]() и

и ![]() .

.

Следует отметить, что в общем случае полученное в результате интегрирования по времени среднее положение по каждому из направлений отличается от полусуммы максимального и минимального перемещений (рисунок В.2). Но если вибрация вала содержит единственную частотную составляющую и изменяется по синусоидальному закону, траектория центра вала будет эллиптической и среднее по времени значение в любом направлении измерений будет совпадать с полусуммой максимального и минимального перемещений.

В.3.2 Размах виброперемещения

Параметрами, представляющими первоочередной интерес при измерениях вибрации вала, являются т.е., которые описывают форму его траектории. На рисунке В.2 изображены траектория движения вала и сигналы вибрации, измеренные с помощью двух датчиков А и В, расположенных под углом 90° друг к другу.

х, у - неподвижная система координат; О - среднее по времени положение траектории орбиты; ![]() - средние значения перемещений вала; К - мгновенное положение центра вала; Р - положение вала при его максимальном отклонении от среднего положения;

- средние значения перемещений вала; К - мгновенное положение центра вала; Р - положение вала при его максимальном отклонении от среднего положения; ![]() - мгновенное значение перемещения вала;

- мгновенное значение перемещения вала; ![]() - максимальное отклонение вала от среднего положения;

- максимальное отклонение вала от среднего положения; ![]() ,

, ![]() - мгновенные значения перемещений в направлениях измерений датчиков А и В соответственно;

- мгновенные значения перемещений в направлениях измерений датчиков А и В соответственно; ![]() - максимальное значение размаха перемещения;

- максимальное значение размаха перемещения; ![]() ,

, ![]() - размах перемещения вала в направлениях измерений датчиков А и В

- размах перемещения вала в направлениях измерений датчиков А и В

Рисунок В.2 - Сигналы вибрации, соответствующие определенной траектории движения вала

Мгновенное значение перемещения вала относительно среднего положения ![]() и мгновенные значения его проекций в плоскости датчиков А и В,

и мгновенные значения его проекций в плоскости датчиков А и В, ![]() и

и ![]() связаны между собой соотношением

связаны между собой соотношением

![]() . (В.3)

. (В.3)

Значения ![]() ,

, ![]() и

и ![]() будут изменяться во времени вместе с движением центра вала по траектории, и соответствующим образом будет изменяться сигнал на выходе каждого датчика.

будут изменяться во времени вместе с движением центра вала по траектории, и соответствующим образом будет изменяться сигнал на выходе каждого датчика.

Примечание - Если траектория представляет собой эллипс, сигналы с датчиков будут чистыми синусоидами одной частоты.

Размах перемещения в плоскости датчика A, ![]() определяют как разность между максимальным и минимальным перемещениями, измеренными этим датчиком. То же самое можно сказать в отношении параметра

определяют как разность между максимальным и минимальным перемещениями, измеренными этим датчиком. То же самое можно сказать в отношении параметра ![]() для датчика В. Ясно, что значения

для датчика В. Ясно, что значения ![]() и

и ![]() не будут равны и в общем случае будут отличаться от аналогичных измерений, сделанных в других радиальных направлениях. Таким образом, значение размаха перемещения зависит от направления, в котором проводят измерение.

не будут равны и в общем случае будут отличаться от аналогичных измерений, сделанных в других радиальных направлениях. Таким образом, значение размаха перемещения зависит от направления, в котором проводят измерение.

Поскольку измеряемые параметры не зависят от абсолютного значения среднего положения вала, в измерениях среднего положения нет необходимости.

Значительно труднее определить максимальное значение размаха перемещения и соответствующее ему угловое положение вала на орбите (см. рисунок В.2). На практике этот параметр аппроксимируют с помощью других параметров, как указано в В.3.2.1-В.3.2.3. Для получения более точной оценки необходимо подробное исследование формы траектории, например с помощью осциллографа.

В.3.2.1 Метод А. Среднее квадратическое размахов перемещений, измеренных в двух взаимно перпендикулярных направлениях

Значение ![]() можно аппроксимировать следующим выражением

можно аппроксимировать следующим выражением

![]() . B.4)

. B.4)

Выражение (В.4) в случае преобладания в спектре вибрации оборотной частоты будет, как правило, давать завышенную оценку ![]() с максимальной погрешностью приблизительно 40%.

с максимальной погрешностью приблизительно 40%.

Максимальная погрешность имеет место в случае круговой траектории и последовательно уменьшается по мере сплющивания траектории, обращаясь в нуль, когда траектория превращается в отрезок прямой линии.

В.3.2.2 Метод В. Максимальное из размахов перемещений, измеренных в двух взаимно перпендикулярных направлениях

Значение ![]() можно аппроксимировать одним из следующих выражений

можно аппроксимировать одним из следующих выражений

![]() или

или ![]() , (В.5)

, (В.5)

в зависимости от того, какое из полученных значений больше.

Выражение (В.5) в случае преобладания в спектре вибрации оборотной частоты будет, как правило, давать заниженную оценку ![]() с максимальной погрешностью приблизительно 30%.

с максимальной погрешностью приблизительно 30%.

Максимальная погрешность имеет место для траектории в виде отрезка прямой линии и последовательно уменьшается при стремлении формы орбиты к окружности, превращаясь в нуль для чистой окружности.

В.3.2.3 Метод С. Измерение ![]()

Мгновенное значение перемещения вала ![]() вычисляют по результатам измерений

вычисляют по результатам измерений ![]() и

и ![]() согласно формуле (В.3). Значение

согласно формуле (В.3). Значение ![]() будет максимальным, когда центр вала находится в точке Р (см. рисунок В.2). Это значение обозначают

будет максимальным, когда центр вала находится в точке Р (см. рисунок В.2). Это значение обозначают ![]() и вычисляют по формуле

и вычисляют по формуле

![]() . (B.6)*

. (B.6)*

________________

* Соответствует оригиналу. - Примечание .

Точка траектории, соответствующая ![]() , не обязательно должна совпадать с точкой, в которой

, не обязательно должна совпадать с точкой, в которой ![]() и

и ![]() принимают максимальные значения. Для каждой конкретной траектории существует одно значение

принимают максимальные значения. Для каждой конкретной траектории существует одно значение ![]() , которое не зависит от положений датчиков вибрации при условии, что положение центра координат остается неизменным.

, которое не зависит от положений датчиков вибрации при условии, что положение центра координат остается неизменным.

Значение ![]() можно аппроксимировать следующим выражением

можно аппроксимировать следующим выражением

![]() . (В.7)

. (В.7)

Выражение (В.7) дает точное значение, когда вибрация содержит только одну частотную составляющую. В большинстве других случаев выражение будет давать завышенную оценку ![]() , которая будет зависеть от гармонического состава вибрации.

, которая будет зависеть от гармонического состава вибрации.

Следует отметить, что для определения ![]() необходимо знать среднее по времени значение перемещения вала. Таким образом, измерение

необходимо знать среднее по времени значение перемещения вала. Таким образом, измерение ![]() возможно только при помощи измерительных систем, которые помимо изменяющихся со временем параметров могут измерять и их среднее значение. Кроме того, вычисление

возможно только при помощи измерительных систем, которые помимо изменяющихся со временем параметров могут измерять и их среднее значение. Кроме того, вычисление ![]() на основе сигналов, снятых с двух датчиков, представляет собой относительно сложную вычислительную процедуру, требующую применения специальной аппаратуры.

на основе сигналов, снятых с двух датчиков, представляет собой относительно сложную вычислительную процедуру, требующую применения специальной аппаратуры.

ПРИЛОЖЕНИЕ С

(рекомендуемое)

Средства измерений, используемые при измерениях относительной и абсолютной вибраций вала

C.1 Общие положения

При измерениях поперечной вибрации вала обычно используют три вида измерительных систем, каждый из которых обеспечивает измерения в одном или в двух направлениях. В измерительную систему одного вида входят бесконтактные датчики, измеряющие относительные перемещения между валом и подшипником; в измерительную систему другого вида - сочетание зондов с датчиками инерционного типа для измерения абсолютного перемещения вала; измерительные системы третьего вида обеспечивают измерение абсолютного перемещения вала сложением выходных сигналов с датчиков бесконтактного и инерционного типа, установленных на конструкции машины (например на корпусе подшипника).

Примечание - В примерах, приведенных в С.2-С.4, рассмотрено применение двух датчиков, расположенных в одной плоскости, перпендикулярной к оси вала, под углом 90° друг к другу. Однако в ряде случаев бывает достаточным проводить измерения в одном направлении (см. 3.3).

C.1 Система измерений относительного движения (датчика бесконтактного типа)

Измерительная система, используемая при измерениях движения вала относительно элементов конструкции машины (например корпуса подшипника) приведена на рисунке C.1. Система состоит из бесконтактного датчика, устройства согласования и считывающего устройства.

1 - датчик бесконтактного типа; 2 - устройство согласования; 3 - считывающее устройство; 4 - дополнительные выходы для систем анализа и контроля; 5 - вал

Рисунок C.1 - Схематическое изображение системы измерений относительного движения с использованием датчиков бесконтактного типа

Во время первой установки датчика желательно провести на месте калибровку его выходного сигнала в зависимости от разных значений зазора. Следует отметить, что для разных режимов работы машины среднее значение зазора может изменяться. Поэтому необходимо убедиться, что в любом режиме датчик работает в пределах линейного диапазона измерений.

При измерениях с помощью бесконтактного датчика следует убедиться, что его выходной сигнал зависит только от вибрации вала и что на точность измерений не влияет наличие находящихся поблизости проводящих материалов или магнитных полей.

Рекомендуется, чтобы измерительная система обеспечивала возможность измерений как переменных значений перемещений во всем заданном диапазоне частот, так и среднего положения вала относительно опорной конструкции. Это позволяет выбрать нужное среднее значение зазора и оценить биения вала на низких скоростях, когда поведение слоя смазки стабильно, а центробежные эффекты незначительны.

Измерение относительных перемещений допускается проводить и с помощью других систем, например с помощью датчиков-зондов.

Примечание - При интерпретации результатов измерений биений следует иметь в виду, что на них могли оказать влияние, например, временный прогиб ротора, неустойчивое движение шейки вала в зазоре подшипника, осевые перемещения вала и др.

С.3 Система измерений абсолютного движения (датчики-зонды в сочетании с датчиками инерционного типа)

Измерительная система, используемая для измерений абсолютного движения вала, приведена на рисунке С.2. Система состоит из инерционного датчика (датчик скорости или акселерометр), установленного на датчик-зонд, опорной системы датчика-зонда, обеспечивающей возможность наконечнику зонда точно следовать за движением вала, и считывающего устройства.

Примечание - При помощи данной системы нельзя проводить измерения среднего положения вала относительно конструкции машины.

1 - датчик-зонд; 2 - датчик инерционного типа; 3 - устройство согласования; 4 - считывающее устройство; 5 - дополнительные выходы для систем анализа и контроля; 6 - элементы конструкции машины; 7 - вал

Рисунок С.2 - Схема системы измерений абсолютного движения с использованием датчиков-зондов и датчиков инерционного типа

Механизм зонда должен точно передавать колебания вала на инерционный датчик, не допускать дребезжания зонда, а его собственные частоты не должны искажать результаты измерений вибрации вала в заданном диапазоне частот.

Выходной сигнал датчика инерционного типа должен проходить через устройство согласования, которое обеспечивает точное измерение переменного значения перемещения вала.

С.4 Система для измерения абсолютного движения (сочетание датчиков бесконтактного и инерционного типов)

Измерительная система, используемая для измерений абсолютного движения вала (которую можно, кроме того, применять для измерения абсолютного движения корпуса подшипника и относительного движения вала), приведена на рисунке С.3. Система состоит из бесконтактного датчика относительного перемещения, инерционного датчика (датчика скорости или акселерометра), устройства согласования и считывающего устройства.

1 - датчик инерционного типа; 2 - датчик бесконтактного типа; 3 - устройство согласования; 4 - считывающее устройство; 5 - дополнительные выходы для систем анализа и контроля; 6 - элементы конструкции машины; 7 - вал

Рисунок С.3 - Схема системы измерений абсолютного движения с использованием датчиков бесконтактного и инерционного типов

Оба датчика должны быть установлены на общей жесткой опоре рядом друг с другом, чтобы обеспечить воздействие на них одной и той же вибрации элементов опорной конструкции машины, и таким образом, чтобы их оси чувствительности были параллельны между собой.

Часть системы, включающая датчики бесконтактного типа, аналогична указанной в С.2 и обеспечивает выходной сигнал, пропорциональный относительному перемещению вала, а также возможность установления необходимого зазора. Выходной сигнал является результатом сложения двух движений: движения вала и движения элемента конструкции, на который установлен бесконтактный датчик.

Выходной сигнал инерционного датчика, пропорциональный движению элемента конструкции, на который он установлен вместе с бесконтактным датчиком, подвергают соответствующей обработке для получения сигнала перемещения. После этого сигнал суммируют в векторной форме с сигналом бесконтактного датчика, обеспечивая точное измерение абсолютного движения вала. Следует отметить, что каждый элемент измерительной системы может искажать амплитудные и фазовые соотношения исходных сигналов, поэтому перед векторным сложением сигналов они должны быть соответствующим образом скорректированы. При помощи датчика инерционного типа можно также измерять абсолютную вибрацию невращающегося элемента конструкции (например корпуса подшипника).

Данная измерительная система должна обеспечивать считывание среднего значения положения вала относительно опорной конструкции и переменных значений абсолютного перемещения вала, которое является суммой абсолютного движения опорной конструкции и относительного движения вала.

ПРИЛОЖЕНИЕ D

(справочное)

Векторный анализ изменений в сигнале вибрации

В приложении А приведены критерии оценки состояния на основе измерений параметра вибрации вала в установившемся режиме работы машины и любых изменений значений этого параметра. Однако некоторые изменения в состоянии машины можно выявить только с помощью векторного анализа отдельных частотных составляющих вибрации.

D.1 Общие положения

Общий стационарный сигнал вибрации, измеренный на вращающемся валу, имеет сложную природу и состоит из ряда отдельных частотных составляющих. Каждая из составляющих определяется своей собственной частотой, амплитудой и фазой относительно некоторой заданной точки отсчета. Обычное оборудование для вибрационного контроля измеряет значение общего сигнала вибрации, не разделяя его на отдельные частотные составляющие. Однако использование современного диагностического оборудования позволяет проводить анализ сложного сигнала и определять амплитуду и фазу каждой составляющей.

Изменения отдельных составляющих, которые могут быть весьма значительными, легче обнаружить, наблюдая за изменением соответствующего вектора, нежели за изменением вибрации в широкой полосе частот.

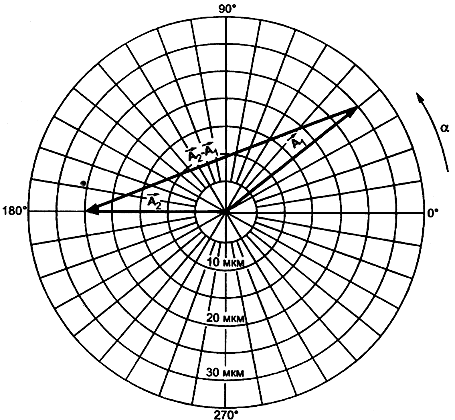

D.2 Влажность представления информации в векторном виде

На рисунке D.1 приведена диаграмма в полярных координатах, которая используется для одновременного отображения в векторной форме амплитуды и фазы одной из частотных составляющих сложного сигнала вибрации.

исходный вектор - |![]() | = 30 мкм,

| = 30 мкм, ![]() =40°; вектор после изменений - |

=40°; вектор после изменений - |![]() | = 25 мкм,

| = 25 мкм, ![]() =180°; изменение амплитуды вибрации - |

=180°; изменение амплитуды вибрации - |![]() | - |

| - |![]() | = -5 мкм; амплитуда вектора изменения вибрации - |

| = -5 мкм; амплитуда вектора изменения вибрации - |![]() -

- ![]() | = 52 мкм

| = 52 мкм

Рисунок D.1 - Сравнение изменений вектора и изменений амплитуды вектора для отдельной частотной составляющей

Вектор ![]() соответствует исходному вибрационному состоянию в установившемся режиме, т.е. в этом режиме амплитуда вибрации равна 30 мкм, а фаза - 40°. Вектор

соответствует исходному вибрационному состоянию в установившемся режиме, т.е. в этом режиме амплитуда вибрации равна 30 мкм, а фаза - 40°. Вектор ![]() соответствует вибрационному состоянию, когда в машине произошли некоторые изменения; амплитуда вибрации равна 25 мкм, а фаза - 180°. Таким образом, хотя амплитуда вибрации уменьшилась на 5 мкм, истинное изменение вибрации представляет вектор

соответствует вибрационному состоянию, когда в машине произошли некоторые изменения; амплитуда вибрации равна 25 мкм, а фаза - 180°. Таким образом, хотя амплитуда вибрации уменьшилась на 5 мкм, истинное изменение вибрации представляет вектор ![]() , имеющий амплитуду 52 мкм, т.е. в 10 раз выше, чем при простом сравнении амплитуд.

, имеющий амплитуду 52 мкм, т.е. в 10 раз выше, чем при простом сравнении амплитуд.

Этот пример иллюстрирует ограниченность критерия оценки состояния по изменению уровня вибрации, основывающегося на измерениях только амплитуд вибрации.

D.3 Контроль за изменением векторов вибрации

Пример, приведенный в D.2, показывает важность определения изменений векторных составляющих сигнала вибрации. Однако общий сигнал вибрации может включать в себя множество частотных составляющих, и указанные изменения могут наблюдаться для каждой из них. Кроме того, количественные изменения, не допустимые для одной частотной составляющей, могут оказаться вполне приемлемыми для другой. Поэтому в настоящее время невозможно установить критерии оценки вибрационного состояния по изменениям векторов отдельных частотных составляющих, которые соответствовали бы задачам настоящего стандарта, предназначенного, в первую очередь, для контроля вибрационного состояния неспециалистами в области вибрации

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2000