ГОСТ 7142-74

Группа Б39

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СМАЗКИ ПЛАСТИЧНЫЕ

Методы определения коллоидной стабильности

Lubricating greases. Methods for determination of oil separation

MКC 75.100

ОКСТУ 0254

Дата введения 1975-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической и нефтеперерабатывающей промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 08.04.74 N 830

3. ВЗАМЕН ГОСТ 7142-74 и ГОСТ 2633-48

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, |

Номер пункта |

1.1 | |

Вводная часть | |

ГОСТ 5789-78 |

1.1 |

1.1 | |

ГОСТ 9880-76 |

1.1 |

1.1 | |

ГОСТ 24104-88 |

1.1 |

1.1 |

5. Ограничение срока действия снято Постановлением Госстандарта СССР от 11.12.91 N 1926

6. ИЗДАНИЕ с Изменениями N 1, 2, 3, 4, утвержденными в январе 1984 г., июле 1985 г., декабре 1991 г., октябре 1994 г. (ИУС 5-84, 9-85, 3-92, 6-95)

Настоящий стандарт распространяется на пластичные смазки и устанавливает методы (А и Б) определения коллоидной стабильности.

Сущность метода заключается в определении количества масла, отпрессованного из смазки на аппарате для определения коллоидной стабильности.

Метод А рекомендуется для смазок с пенетрацией по ГОСТ 5346 до 430 единиц, метод Б - с пенетрацией по ГОСТ 5346 до 475 единиц. Применяемость методов определяется разработчиком и указывается в стандартах и технических условиях на смазки. При отсутствии такого указания применяют метод А.

(Измененная редакция, Изм. N 3).

1. АППАРАТУРА, МАТЕРИАЛЫ, РЕАКТИВЫ

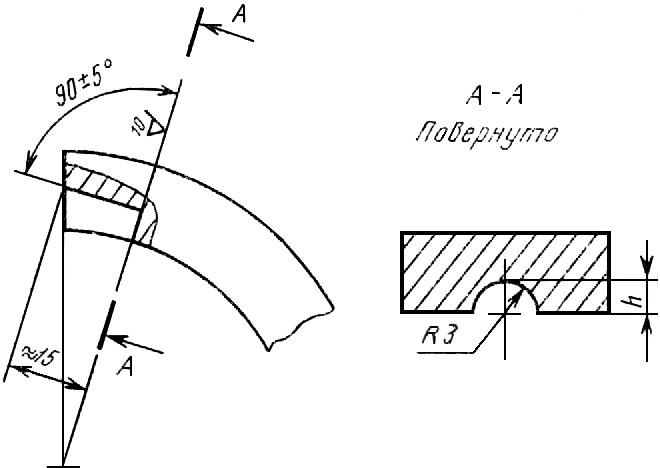

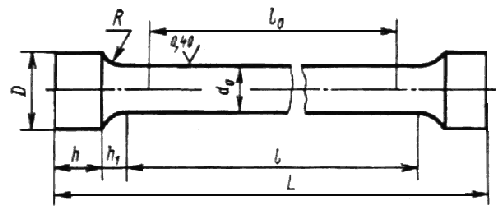

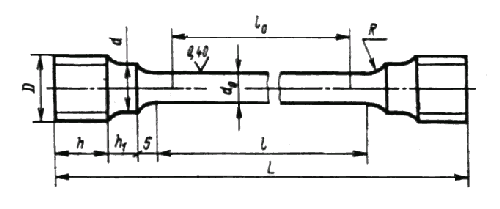

1.1. При определении коллоидной стабильности применяют: аппарат для определения коллоидной стабильности, состоящий из штатива пенетрометра с кронштейном 1, пусковой кнопкой и столиком по ГОСТ 1440, скобы металлической для закрепления пусковой кнопки на кронштейне, штока 6 с двумя выемками для закрепления груза 7, металлического шарика 5 диаметром 8 мм для передачи давления, чашечки 3 для смазки, в которую вставлен поршень 4 (чашечка имеет втулку для вывода хвостовика поршня, поршень имеет на хвостовике лыску для предотвращения создания вакуума над поршнем; общая масса штока, шарика, поршня и груза для метода А - (1000±10) г, для метода Б - (300±10) г и стальной шайбы 2 (черт.1-3);

Общий вид прибора

Черт.1

Металлическая скоба

Черт.2

Черт.3

баню масляную или водяную диаметром не менее 200 мм и высотой не менее 110 мм, внутри которой помещен стакан смесителя пенетрометра по ГОСТ 1440, который закрывается крышкой с отверстием для вывода штока;

термометр ртутный стеклянный лабораторный типа ТЛ-2 N 2;

секундомер;

шпатель;

стекло плоское диаметром 56 мм;

фильтры беззольные бумажные марки "белая лента" диаметром 55 мм;

бензин-растворитель для резиновой промышленности или нефрас по ГОСТ 8505;

толуол по ГОСТ 5789 или толуол каменноугольный по ГОСТ 9880, или толуол нефтяной по ГОСТ 14710;

масло минеральное с кинематической вязкостью от 28 до 88 мм /с при 40 °С;

/с при 40 °С;

весы лабораторные общего назначения по ГОСТ 24104* с пределом взвешивания 50 г, 2-го класса точности.

_____________

* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001.

Допускается применять автоматические или полуавтоматические аппараты АКС-1, КСА и др., основные размеры рабочих частей которых и условия проведения испытания соответствуют требованиям настоящего стандарта.

(Измененная редакция, Изм. N 1, 2, 3, 4).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Чашечку с поршнем промывают бензином-растворителем или толуолом, высушивают и взвешивают с погрешностью не более 0,0002 г.

(Измененная редакция, Изм. N 2, 4).

2.2. С поверхности испытуемой смазки снимают шпателем и отбрасывают верхний слой. Затем в нескольких местах (не менее трех) отбирают пробы примерно в равных количествах на расстоянии не менее 5 мм от стенок сосуда, помещают в фарфоровую чашку и тщательно перемешивают с помощью шпателя.

Образец перемешанной шпателем смазки помещают в чашечку с поршнем, не допуская образования пузырьков воздуха. Смазку желательно переносить одной порцией. Лишнюю смазку (выше края чашечки) снимают шпателем, наклоненным к направлению его движения под углом 45°. Массу смазки, взятой на испытание, определяют с погрешностью не более 0,0002 г.

(Измененная редакция, Изм. N 3).

2.3. Один беззольный бумажный фильтр смачивают маслом, отжимают между чистыми беззольными бумажными фильтрами и взвешивают с погрешностью не более 0,0002 г.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Испытание проводят в бане, в которой поддерживают температуру (20±2) °С.

На столик аппарата ставят баню со стаканом смесителя, на дне которого располагают стекло, 7-10 беззольных бумажных фильтров, чашечку со смазкой и пропитанным маслом беззольным бумажным фильтром. Стакан закрывают крышкой и выдерживают 30 мин при (20±2) °С.

(Измененная редакция, Изм. N 3).

3.2. (Исключен, Изм. N 3).

3.3. На смазку в чашечке кладут пропитанный маслом беззольный бумажный фильтр так, чтобы между фильтром и смазкой не было пузырьков воздуха, и помещают чашечку на стопку бумажных фильтров, положенных на стекло.

3.4. Чашечку со смазкой сверху прижимают стальной шайбой во избежание выдавливания смазки за края чашечки на фильтр во время испытания.

3.5. В лунку хвостовика поршня помещают шарик, передающий давление; нажимом пусковой кнопки освобождают шток и пускают его до соприкосновения с шариком (при испытании в бане - шток вводят в отверстие крышки стакана). На шток надевают груз, нажимают пусковую кнопку, закрепляют ее скобой и отмечают время начала испытания.

3.6. По истечении 30 мин груз снимают, чашечку со смазкой и фильтром взвешивают с погрешностью не более 0,0002 г.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Массовую долю масла, отпрессованного из смазки ( ), в процентах вычисляют по формуле

), в процентах вычисляют по формуле

,

,

где  - масса чашечки со смазкой и пропитанным маслом беззольным фильтром до испытания, г;

- масса чашечки со смазкой и пропитанным маслом беззольным фильтром до испытания, г;

- масса чашечки со смазкой и пропитанным маслом беззольным фильтром после испытания, г;

- масса чашечки со смазкой и пропитанным маслом беззольным фильтром после испытания, г;

- масса испытуемой смазки, г.

- масса испытуемой смазки, г.

4.2. За результат испытания принимают среднеарифметическое результатов двух определений.

4.1, 4.2. (Измененная редакция, Изм. N 2).

5. ТОЧНОСТЬ МЕТОДОВ ИСПЫТАНИЙ

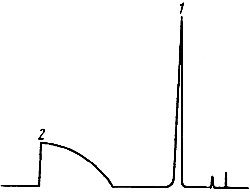

5.1. Сходимость метода А

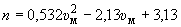

Два результата испытания, полученные одним исполнителем, признаются достоверными (с 95%-ной доверительной вероятностью), если расхождение между ними не превышает значений, определенных по чертежу для большего результата.

5.2. Воспроизводимость метода А

Два результата испытаний, полученные в двух разных лабораториях, признаются достоверными (с 95%-ной доверительной вероятностью), если расхождение между ними не превышает значений, определенных по черт.4, для большего результата.

Черт.4

5.1, 5.2. (Измененная редакция, Изм. N 3).

5.3. Сходимость метода Б

Два результата определений, полученные одним исполнителем, признаются достоверными (с 95%-ной доверительной вероятностью), если расхождение между ними не превышает значений, определенных по черт.5, для большего результата.

Черт.5

5.4. Воспроизводимость метода Б

Два результата испытаний, полученные в двух разных лабораториях, признаются достоверными (с 95%-ной доверительной вероятностью), если расхождение между ними не превышает значений, определенных по черт.6, для большего результата.

Черт.6

5.3, 5.4. (Введены дополнительно, Изм. N 3).

Текст документа сверен по:

официальное издание

Смазочные материалы, индустриальные масла

и родственные продукты. Методы анализа:

Сб. стандартов. - М.: Стандартинформ, 2006