ОНД-90

ОБЩЕСОЮЗНЫЙ НОРМАТИВНЫЙ ДОКУМЕНТ

РУКОВОДСТВО

ПО КОНТРОЛЮ ИСТОЧНИКОВ ЗАГРЯЗНЕНИЯ АТМОСФЕРЫ

ОНД-90

Часть I

Дата введения в действие 1991-01-01

РАЗРАБОТАН отделом контроля атмосферы Всесоюзного научно-исследовательского института охраны природы и заповедного дела Министерства природопользования и охраны окружающей среды СССР.

Исполнители: канд. физ.-мат. наук В.Б.Миляев (научный руководитель разработки); Б.М.Бевзюк, В.Д.Григорьев (разд.7, 9); Л.И.Давыдова (разд.2, 3); Ю.А.Дергунов (разд.3, 6, 10); канд. техн. наук В.С.Матвеев (разд.1, 5, 6, 9, 11); Б.К.Нурмеев (разд.5, 11); А.В.Оглоблин (разд.3, 6, 7, 11); канд. физ.-мат наук Н.И.Орлов (раздел 9); М.Ю.Прокофьев (разд.6, 8); Т.И.Самуйлова (разд.3, 7, 9, 12); канд. хим. наук Е.Н.Семенюк, Н.Н.Звягина (разд.6, 7, 12); Е.И.Соловьева (разд 10); канд. хим. наук С.В.Тимаков (раздел 3, 5, 7); Цибульский В.В. (раздел 6); канд. техн. наук А.Н.Ясенский (раздел 4); канд. техн. наук С.Т.Евдокимова, канд. техн. наук А.И.Алексеев

УТВЕРЖДЕН заместителем председателя Госкомприроды СССР В.Г.Соколовским. Постановление N 8 от 30 октября 1990 г.

Срок действия с 1 января 1991 г. по 1 января 1996 г.*

_______________

* Документ действующий. Примечание .

Настоящее Руководство предназначено для оказания практической помощи территориальным Государственным комитетам по охране природы в организации, техническом оснащении и методическом обеспечении государственного контроля за соблюдением нормативов предельно допустимых выбросов и проверке эффективности газоочистного оборудования. Руководство создано с целью установить единые требования к организационным основам, информационному обеспечению, техническому оснащению и методологии контроля источников загрязнения атмосферы.

Руководство является обязательным для всех территориальных Государственных комитетов по охране природы.

ВВЕДЕНИЕ

Важнейшим направлением атмосфероохранной деятельности является государственный контроль источников загрязнения атмосферного воздуха в целях получения объективной информации о выбросах вредных веществ в атмосферу промышленными предприятиями и транспортом и оценки соответствия фактических значений выбросов установленным нормативам.

Решение данной задачи возложено на городские, областные, краевые, региональные и республиканские Государственные комитеты по охране природы, в состав которых входят специализированные подразделения, обеспечивающие государственный контроль за соблюдением предприятиями норм предельно допустимых выбросов и выполнением мероприятий по снижению уровня выбросов загрязняющих веществ в атмосферу.

Руководство состоит из 12 разделов.

В разделе 1 дана характеристика основных задач, решаемых в рамках государственного контроля за охраной атмосферного воздуха.

В разделе 2 приведены перечни и дана краткая характеристика основных документов, регламентирующих атмосфероохранную деятельность.

В разделе 3 приведены характеристики технологических процессов и данные по составу выбросов для ряда отраслей промышленности, вносящих наибольший вклад в общий баланс валовых выбросов в СССР.

В разделе 4 рассмотрены основные положения государственного учета источников загрязнения атмосферы, номенклатура и принципы заполнения отчетных документов, а также принципы формирования банков данных по выбросам загрязняющих веществ.

В разделе 5 рассмотрены основные задачи, решаемые в рамках государственного, ведомственного и производственного контроля источников загрязнения атмосферы и даны рекомендации по определению пространственно-временных параметров контроля, к выбору методов контроля.

В разделе 6 рассмотрены принципы действия, технические характеристики и устройство основных средств инструментального и инструментально-лабораторного контроля концентраций загрязняющих веществ и термодинамических характеристик газовых потоков в источниках загрязнения атмосферы промышленных предприятий и автотранспорта.

В разделе 7 приведены методические основы контроля концентраций загрязняющих веществ с применением инструментальных и инструментально-лабораторных методов в выбросах промышленных предприятий и автотранспорта.

В разделе 8 приведены методики контроля скорости, давления, температуры и влажности газовых потоков.

В разделе 9 рассмотрена методология определения массовых выбросов по результатам измерений концентраций загрязняющих веществ и параметров газовых потоков, приведены основные положения, связанные с расчетными методами определения массовых выбросов, и даны методические основы контроля неорганизованных источников загрязнения атмосферы.

В разделе 10 приведены основные сведения о типах газоочистного оборудования, рассмотрены методические основы контроля газоочистного оборудования с применением газоаналитических средств и даны рекомендации по применению различных методов снижения выбросов.

В разделе 11 даны рекомендации по оценке соблюдения нормативов выбросов при контроле промышленных предприятий и автотранспорта, а также приведены основные критерии принятия решений по результатам контроля.

В разделе 12 определен порядок расчета трудовых затрат для обеспечения контроля источников загрязнения атмосферы с использованием инструментальных и инструментально-лабораторных методов.

Приложения содержат перечни нормативных документов, технических средств, методических и справочных материалов, используемых при контроле источников загрязнения атмосферы.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Государственный контроль за охраной атмосферного воздуха осуществляется Советом народных депутатов, их исполнительными и распорядительными органами и специально уполномоченными государственными органами:

- территориальными Комитетами по охране природы Госкомприроды СССР - в части соблюдения норм и правил по охране атмосферного воздуха, регулирования использования воздушного бассейна, оснащенности предприятий оборудованием для очистки и контроля выбросов загрязняющих веществ в атмосферу;

- санитарно-эпидемиологической службой Минздрава СССР - в части соблюдения санитарно-гигиенических правил и норм по охране атмосферного воздуха;

- Государственной автомобильной инспекцией СССР - в части соблюдения нормативов выбросов загрязняющих веществ в атмосферу, установленных для автотранспортных средств.

Координация работ по государственному контролю за охраной атмосферного воздуха осуществляется Госкомприродой СССР.

1.2. Государственные комитеты по охране природы осуществляют Государственный контроль:

- за выполнением планов и заданий по охране атмосферного воздуха;

- за соблюдением предприятиями, учреждениями и организациями, должностными лицами и гражданами приказов и инструкций, а также других правил, установленных законодательством по охране атмосферного воздуха;

- за соблюдением требований по охране атмосферного воздуха от загрязнения при размещении, проектировании, строительстве и вводе в эксплуатацию новых и реконструированных предприятий;

- за соблюдением нормативов предельно допустимых выбросов загрязняющих веществ в атмосферу (ПДВ);

- за выполнением плановых заданий по строительству и вводу в эксплуатацию сооружений, оборудования и аппаратуры для очистки выбросов загрязняющих веществ в атмосферу.

1.3. Настоящее Руководство по контролю источников загрязнения атмосферы посвящено организации, техническим средствам и методологии государственного контроля за соблюдением нормативов предельно допустимых выбросов загрязняющих веществ в атмосферу.

1.4. Предельно допустимый выброс в граммах в секунду (тоннах в год) является научно-техническим нормативом, устанавливаемым для каждого конкретного источника загрязнения атмосферы, исходя из условия, что выбросы загрязняющих веществ от него и всей совокупности источников города или другого населенного пункта с учетом их рассеивания и превращения в атмосфере, а также перспектив развития предприятий не создадут приземных концентраций, превышающих установленные нормативы качества атмосферного воздуха (предельно допустимых концентраций).

1.5. Нормативы ПДВ, установленные для предприятий, пересматриваются в случае изменения мощности источников, технологии производства или режима работы предприятия не реже одного раза в пять лет.

1.6. Выброс загрязняющих веществ в атмосферу стационарными источниками загрязнения допускается в каждом случае на основании разрешения, выдаваемого специально уполномоченными государственными органами (городскими, областными, краевыми, региональными и республиканскими комитетами по охране природы).

1.7. Предприятия, получившие разрешение на выброс, должны обеспечить соблюдение нормативов и организовать производственный контроль источников загрязнения атмосферы (ИЗА).

1.8. Соответствие величин фактических выбросов источника загрязнения атмосферы нормативным значениям надо проверять инструментальными или инструментально-лабораторными методами во всех случаях, когда для этого имеются технические возможности.

2. ЗАКОНОДАТЕЛЬНЫЕ И НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

2.1. ОСНОВНЫЕ ЗАКОНОДАТЕЛЬНЫЕ ДОКУМЕНТЫ

В настоящем разделе приведен перечень законодательных документов по контролю за охраной атмосферного воздуха от загрязнения, которые необходимо знать специалистам, осуществляющим контроль в части соблюдения правил и норм по охране атмосферного воздуха и регулирования использования воздушного бассейна городов и промышленных центров [6, 27].

2.1.1. Конституция (Основной Закон) СССР.

Ст.18. В интересах настоящего и будущих поколений в СССР принимаются необходимые меры для охраны и научно обоснованного, рационального использования Земли и ее недр, водных ресурсов, растительного и животного мира для сохранения в чистоте воздуха и воды, обеспечения воспроизводства природных богатств и окружающей человека среды.

Ст.67. Граждане СССР обязаны беречь природу, охранять ее богатства.

Ст.147. В пределах своих полномочий местные Советы народных депутатов обеспечивают комплексное экологическое и социальное развитие их территории, осуществляют контроль за соблюдением законодательства расположенными на этой территории предприятиями, учреждениями и организациями вышестоящего подчинения, координируют и контролируют их деятельность в области землепользования, охраны природы, строительства, использования трудовых ресурсов, производства товаров народного потребления, соцкультбытового и иного обслуживания населения.

2.1.2. Закон СССР "Об охране атмосферного воздуха". Ведомости Верховного Совета СССР, 1980, N 27 (2049), с. 528-529.

2.1.3. Указ Президиума Верховного Совета СССР от 19.08.82 г. "Об административной ответственности за нарушение законодательства об охране атмосферного воздуха". Ведомости Верховного Совета СССР, 1982, N 94 (2160), с. 635.

2.1.4. Постановление ЦК КПСС и Совмина СССР от 01.12.78 г. "О дополнительных мерах по усилению охраны природы и улучшению использования природных ресурсов". Собрание постановлений правительства СССР, 1979, N 1, с. 6.

2.1.5. Постановление Совета Министров СССР N 1203 от 06.12.84 г. "О дополнительных мерах по предотвращению загрязнения атмосферного воздуха городов, других населенных пунктов и промышленных центров". Сборник постановлений правительства СССР, 1985, N 23, с. 115.

2.1.6. Постановление Совмина СССР от 16.12.81 г. "О нормативах ПДВ загрязняющих веществ в атмосферу и вредных физических воздействий на нее". Сборник постановлений правительства СССР, 1982, N 4, с. 18.

2.1.7. Постановление Совмина СССР от 12.08.82 г. "Об утверждении положения о государственном учете вредных воздействий на атмосферный воздух". Сборник постановлений правительства СССР, 1982, N 22, с. 115.

2.1.8. Уголовный кодекс РСФСР. Статья 223 "Загрязнение водоемов и воздуха".

2.1.9. Постановление ЦК КПСС и Совмина СССР N 32 от 07.01.88 г. "О коренной перестройке дела охраны природы в стране". Собрание постановлений правительства СССР, 1988, N 6, с. 36.

2.2. НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

В настоящем разделе приведен перечень государственных отраслевых стандартов в области контроля источников загрязнения атмосферного воздуха [34].

2.2.1. ГОСТ 17.2.1.01-76. Охрана природы. Атмосфера (СТ СЭВ 1366-78). Классификация выбросов по составу.

2.2.2. ГОСТ 17.2.1.02-76. Охрана природы. Атмосфера (СТ СЭВ 1365-78). Выбросы двигателей автомобилей, тракторов, самоходных сельскохозяйственных машин. Термины и определения.

2.2.3. ГОСТ 17.2.1.04-77. Охрана природы. Атмосфера. Meтеорологические аспекты загрязнения и промышленные выбросы. Основные термины и определения.

2.2.4. ГОСТ 17.2.2.03-77. Охрана природы. Атмосфера. Содержание окиси углерода в отработанных газах автомобилей с бензиновыми двигателями. Нормы и методы определения.

2.2.5. ГОСТ 17.2.3.02-78. Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями.

2.2.6. ГОСТ 21393-75. Автомобили с дизелями. Дымность отработанных газов. Нормы и методы измерений.

2.2.7. ГОСТ 8.010-72. Государственная система обеспечения единства измерений. Общие требования к стандартизации и аттестации методик выполнения измерений.

2.2.8. ГОСТ 8.316-78. Государственная система обеспечения единства измерений. Аттестация и утверждение государственных стандартных образцов.

2.2.9. ГОСТ 8.504-84. Требования к построению, содержанию и изложению документов, регламентирующих методики выполнения измерений содержаний компонентов проб веществ и материалов.

2.2.10. ГОСТ 8.505-84 Метрологическая аттестация методик выполнения измерений содержаний компонентов проб веществ и материалов.

2.2.11. РД 52.04.59-85. Охрана природы. Атмосфера. Требования к точности контроля промышленных выбросов. Методические указания.

2.2.12. Предельно допустимые концентрации и ориентировочные безопасные уровни воздействия загрязняющих веществ в атмосферном воздухе.

В соответствии с Законом СССР "Об охране атмосферного воздуха" установлены нормативы предельно допустимых концентраций (ПДК) загрязняющих веществ в атмосферном воздухе. Нормативы ПДК утверждены Минздравом СССР и являются едиными для всей страны. В настоящее время используют максимально разовые (ПДК![]() ) и среднесуточные (ПДК

) и среднесуточные (ПДК![]() ) предельно допустимые концентрации для населенных мест и предельно допустимые концентрации для рабочей зоны (ПДК

) предельно допустимые концентрации для населенных мест и предельно допустимые концентрации для рабочей зоны (ПДК![]() ). Вещества, для которых не определены ПДК у населенных мест, устанавливаются ориентировочные безопасные уровни воздействия (ОБУВ). Списки ПДК и ОБУВ регулярно дополняет и изменяет Минздрав СССР.

). Вещества, для которых не определены ПДК у населенных мест, устанавливаются ориентировочные безопасные уровни воздействия (ОБУВ). Списки ПДК и ОБУВ регулярно дополняет и изменяет Минздрав СССР.

Список ПДК за N 3086-84 утвержден 27.08.84 г. и содержит сведения о максимальных разовых и среднесуточных ПДК для 298 веществ. В дополнение N 1 N 3865-85 к списку 3086-84, утвержденному 08.05.85 г., внесены 28 веществ, в дополнение N 2 N 4256-87 внесены 22 вещества. Новый список ОБУВ N 4414-84 утвержден 28.07.87 г. и содержит сведения о 537 веществах.

2.2.13. Перечень отраслевых документов, используемых при контроле ИЗА, приведен в прил.1.

2.3. ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Основные термины и определения, используемые в настоящем Руководстве, приведены в табл.2 1.

Таблица 2.1

Основные термины и определения контроля ИЗА

|

Термин |

Определение |

|

Загрязняющее вещество |

Вещество, не входящее в постоянный состав атмосферы и неблагоприятно воздействующее на окружающую среду и здоровье людей |

|

Источник выделения загрязняющего вещества |

Объект (технологические установки, агрегаты, машины и т.д. или технологические процессы), в котором возникает и из которого выделяется загрязняющее вещество |

|

Источник загрязнения атмосферы |

Объект, от которого загрязняющее вещество поступает в атмосферу |

|

Выброс загрязняющего вещества |

Поступление в атмосферу загрязняющего вещества от ИЗА |

|

Организованный источник загрязнения атмосферы |

ИЗА, оборудованный устройством для направленного вывода в атмосферу загрязняющего вещества |

|

Неорганизованный источник загрязнения атмосферы |

ИЗА, не имеющий специальных устройств для вывода загрязняющих веществ в атмосферу |

|

Массовый выброс |

Масса загрязняющего вещества, поступающего в атмосферу от ИЗА в единицу времени |

|

Валовый выброс |

Масса загрязняющего вещества, поступающего в атмосферу в течение года от источника или совокупности источников загрязнения атмосферы |

|

Охрана атмосферы |

Система государственных мероприятий по защите атмосферы от загрязняющих веществ |

|

Контроль за охраной атмосферного воздуха |

Общегосударственная система мероприятий, направленных на выполнение требований законодательства в области охраны атмосферы |

|

Государственный контроль за охраной атмосферного воздуха |

Контроль за охраной атмосферного воздуха, осуществляемый Советами народных депутатов, их исполнительными и распорядительными органами, а также специальными уполномоченными государственными органами |

|

Ведомственный (отраслевой) контроль за охраной атмосферного воздуха |

Контроль за охраной атмосферного воздуха, осуществляемый головной организацией ведомства (отрасли) |

|

Производственный контроль за охраной атмосферного воздуха |

Контроль за охраной атмосферного воздуха, осуществляемый специализированными подразделениями предприятий |

|

Очистка газа (газоочистка) |

Выделение из газа или обезвреживание загрязняющего вещества, поступающего из источника выделения |

|

Запыленность газа |

Массовая концентрация пыли в газе |

|

Дымовые газы |

Газы, образующиеся в источниках выделения при горении органических веществ |

3. ХАРАКТЕРИСТИКИ ТИПОВЫХ ИЗА

3.1. ХАРАКТЕРИСТИКА ТИПОВЫХ ИСТОЧНИКОВ В ТЕПЛОЭНЕРГЕТИКЕ

Предприятия теплоэнергетики делятся по своему назначению на три основные группы:

- тепловые станции, предназначенные для выработки электрической энергии (ТЭС или ГРЭС);

- теплоэлектроцентрали (ТЭЦ), предназначенные для получения тепловой и электрической энергии;

- промышленные и бытовые котельные для выработки тепловой энергии.

ТЭС (ГРЭС), как правило, оснащены мощными котлоагрегатами с производительностью пара 100-1000 т/ч. ТЭЦ характеризуются наличием большого числа котлов средней мощности с производительностью пара 50-500 т/ч. На промышленных бытовых котельных устанавливаются паровые котлы с производительностью пара до 50 т/ч и водогрейные котлы мощностью до 60 Дж/ч (200 ккал/ч).

На предприятиях теплоэнергетики дымовые газы отводятся в атмосферу через сравнительно небольшое число дымовых труб. На ТЭЦ и ТЭС их число не превышает 10, а на промышленных и бытовых котельных - от 2 до 4 шт.

Высота труб на ТЭС и ГРЭС 180-400 м. На ТЭЦ, как правило, высота труб не более 180 м. Высота дымовых труб котельных 40-120 м в зависимости от суммарной производительности котлов.

Построенные к настоящему времени дымовые трубы на ТЭЦ и ТЭС не оснащены местами отбора проб для анализа, однако практически все газоходы, отводящие дымовые газы непосредственно от котлоагрегатов, оборудованы замерными сечениями. Фактическое значение выброса загрязняющих веществ (ЗВ) из дымовых труб определяется в этом случае суммированием выбросов, измеренных для каждого котлоагрегата. Контроль выбросов в газоходах позволяет определить влияние технологических параметров процесса горения на выделение загрязняющих веществ, выявить методы и пути снижения выбросов, определить причины превышения нормативных значений.

Отвод дымовых газов на котельных отличается от отвода на ТЭЦ и ГРЭС. Газоходы отдельных котлов объединяются в общий газоход до входа в дымовую трубу. В объединенном газоходе имеется ряд технологических отверстий, которые можно использовать для отбора проб.

Таким образом, массовые выбросы ИЗА на ТЭС и ТЭЦ целесообразно определять суммированием измеренных количеств вредных веществ, отходящих от отдельных работающих котлоагрегатов, а ИЗА котельных бытового и промышленного назначений контролировать непосредственно.

В табл.3.1 приведены ориентировочные концентрации SО![]() , NО и СО в массовых выбросах основных типов котлоагрегатов малой производительности.

, NО и СО в массовых выбросах основных типов котлоагрегатов малой производительности.

Таблица 3.1

Ориентировочные концентрации в массовых выбросах для основных типов котлоагрегатов

малой производительности

|

Марка котла |

Топливо |

Фактическая |

Концентрация, г/м | ||

|

|

|

|

SO |

NО |

CO |

|

ДКВР-6,5 |

Уголь |

6 |

0,12 |

0,06 |

0,4 |

|

|

Мазут |

6 |

0,7 |

0,05 |

- |

|

ДКВР-10 |

Газ |

10 |

- |

0,1 |

- |

|

|

" |

5 |

|

0,005 |

0,34 |

|

"Бабкок-Вилькокс" |

Сланцевое масло |

14 |

0,6 |

0,068 |

- |

|

ДКВР-20 |

Газ |

20 |

- |

0,065 |

0,6 |

|

|

" |

16 |

- |

0,06 |

- |

|

|

" |

18 |

- |

0,04 |

0,4 |

|

|

" |

17 |

- |

0,045 |

0,4 |

|

|

" |

18 |

- |

0,05 |

0 |

|

Е-25 |

" |

20 |

- |

0,08 |

- |

|

ГМ-50 |

" |

50 |

- |

0,1 |

0,2 |

В табл.3.2 приведены ориентировочные концентрации SО![]() и NО в отходящих газах 20 типов средней и высокой производительности котлоагрегатов, работающих с различными нагрузками на твердом, жидком и газообразном топливе.

и NО в отходящих газах 20 типов средней и высокой производительности котлоагрегатов, работающих с различными нагрузками на твердом, жидком и газообразном топливе.

Таблица 3.2

Ориентировочные концентрации SO![]() (числитель) и NО (знаменатель) в выбросах для котлоагрегатов средней и высокой производительности

(числитель) и NО (знаменатель) в выбросах для котлоагрегатов средней и высокой производительности

|

|

Нагрузка, т/ч, |

|

| |

|

Тип, марка агрегата |

номинальная |

фактическая |

Топливо |

Концентрация, г/м |

|

ТГМП-114 |

1000 |

1000 |

Мазут |

2,45/0,683 |

|

|

1000 |

925 |

" |

2,20/0,58 |

|

|

1000 |

490 |

" |

2,30/0,15 |

|

ПК-41 |

1050 |

1050 |

" |

2,10/0,46 |

|

|

1050 |

525 |

" |

1,90/0,21 |

|

ТГМП-324 |

1000 |

1000 |

" |

2,20/0,68 |

|

|

1000 |

875 |

" |

2,20/0,60 |

|

ТГМП-114 |

1000 |

1000 |

" |

2,10/0,44 |

|

|

1000 |

875 |

" |

2,10/0,33 |

|

ТПП-110 |

950 |

950 |

Уголь |

0,50/0,50 |

|

ПК-33 |

640 |

280 |

Газ |

-/0,15 |

|

ТГМ-96/Б |

480 |

480 |

|

-/0,19 |

|

ТГМ-94 |

450 |

450 |

Мазут |

2,25/0,33 |

|

" |

450 |

410 |

" |

2,25/0,19 |

|

" |

450 |

225 |

" |

2,10/0,11 |

|

ТГМ-84 |

420 |

400 |

" |

2,10/0,21 |

|

" |

420 |

330 |

" |

2,10/0,20 |

|

" |

420 |

250 |

" |

1,70/0,16 |

|

БКЗ-320 |

320 |

300 |

Уголь+газ |

0,57/0,40 |

|

|

320 |

250 |

Газ |

-/0,15 |

|

ТП-240 |

240 |

210 |

Уголь |

0,50/0,23 |

|

ТП-230 |

230 |

170 |

Газ |

-/0,14 |

|

|

230 |

140 |

" |

-/0,14 |

|

БКЗ-220 |

220 |

210 |

" |

-/0,25 |

|

60-70П |

220 |

220 |

" |

-/0,14 |

|

" |

220 |

170 |

Уголь |

6/0,24 |

|

БКЗ-220 |

220 |

200 |

Газ |

-/0,24 |

|

ТП-80 |

420 |

410 |

" |

-/0,29 |

|

"Венсон" |

175 |

155 |

Мазут |

-/0,13 |

|

ТП-170 |

170 |

136 |

" |

-/0,12 |

|

БКЗ-160 |

160 |

150 |

Газ |

-/0,12 |

|

"Бютнер" |

120 |

110 |

Мазут |

-/0,12 |

Для энергетических котлов выделение газообразных вредных веществ зависит от загрузки котла, а также от вида используемого топлива.

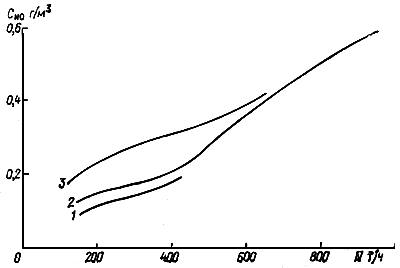

На черт.3.1 приведены эмпирические зависимости концентрации NО от нагрузки котлоагрегата. В диапазоне нагрузок пара от 200 до 600 т/ч концентрация NО в отходящих газах котлоагрегатов, работающих на угле, в 1,5 раза превышает концентрацию NО для котлов, работающих на мазуте или газе, использование природного газа приводит к уменьшению концентрации NО по сравнению с использованием мазута. Однако такой вывод относится лишь к довольно узкому диапазону нагрузок 150-400 т/ч.

Черт.3.1. Зависимость концентрации NO![]() от паропроизводительности котлоагрегатов для газа (1), мазута (2) и угля (3)

от паропроизводительности котлоагрегатов для газа (1), мазута (2) и угля (3)

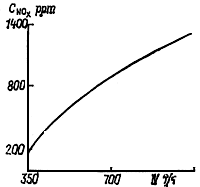

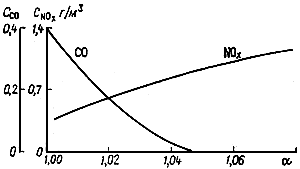

Экспериментальные зависимости концентраций NO![]() и СО от паропроизводительности котлоагрегата и избытка воздуха приведены на черт.3.2 и 3.3.

и СО от паропроизводительности котлоагрегата и избытка воздуха приведены на черт.3.2 и 3.3.

Черт.3.2. Зависимость концентрации NO![]() в отходящих газах котлоагрегата ТГМП-114,

в отходящих газах котлоагрегата ТГМП-114,

работающего на мазуте, от паропроизводительности

Черт.3.3. Зависимость концентраций NO![]() и СО от избытка воздуха

и СО от избытка воздуха ![]()

3.2. ХАРАКТЕРИСТИКА ТИПОВЫХ ИЗА В МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

3.2.1. ХАРАКТЕРИСТИКА ТИПОВЫХ ИЗА В ЧЕРНОЙ МЕТАЛЛУРГИИ

Традиционная технология металлургического производства включает в себя коксохимическое, агломерационное, доменное, шлакоперерабатывающее и сталеплавильное производства.

Коксохимическое производство предназначено для получения кокса путем разложения угля без доступа воздуха.

В табл.3.3 приведены ориентировочные значения выбросов основных компонентов от источников коксохимического производства [9].

Таблица 3.3

Ориентировочные значения выбросов ЗВ от ИЗА коксохимического производства, г/с

|

Стадия процесса и источник выделения |

Особенности технологического процесса |

|

|

|

|

|

|

|

|

NO |

СО |

H |

БП |

Прочие |

|

Загрузка печей |

Обычная загрузка |

1 |

5,0 |

2,5 |

0,12 |

13,6 |

|

|

Бездымная загрузка |

- |

0,3 |

0,1 |

0,006 |

0,7 |

|

Выдача кокса из печей |

|

- |

1,8 |

- |

614 |

8 |

|

Тушение кокса |

Мокрое тушение фенольной водой |

- |

- |

1,3 |

1,9 |

4 |

|

Дымовые трубы коксовых печей при отоплении их доменным газом |

|

20 |

310 |

- |

- |

- |

В технологии подготовки железнорудного сырья существует два варианта производства: агломерационное и производство окатышей.

При агломерации мелкие частицы оксида железа стекают в более крупные куски для удобства подачи в доменную печь. Обожженный доломит и известняк смешивают с коксовой смесью и оксидами железа, а затем подают на горизонтальный конвейер агломерационной установки. Смесь проходит под тягой, которая протягивает воздух через слой материала. Здесь же поддерживается горение. К моменту выгрузки, когда агломерационный слой достигает конца конвейера, фронт пламени проходит сквозь весь слой материала.

Ориентировочные значения массовых выбросов от ИЗА агломерационной фабрики и производства окатышей приведены в табл.3.4.

Таблица 3.4

Ориентировочные значения массовых выбросов

от ИЗА агломерационной фабрики (числитель) и

производства окатышей (знаменатель), г/с

|

Вещество |

Пыль |

SO |

СО |

NO |

|

Выброс |

770/570 |

450/450 |

1200/110 |

30/20 |

При производстве чугуна в доменных печах ЗВ поступают в атмосферу как от неорганизованных (бункерная эстакада, межкамерное пространство, литейный двор), так и организованных (дымовые трубы воздухоподогревателей) ИЗА. В табл.3.5 приведены ориентировочные значения выбросов oт основных ИЗА доменного производства.

Таблица 3.5

Ориентировочные значения выбросов доменного производства, г/с

|

Источник выделения |

Пыль |

СО |

NO |

|

Верх бункерной эстакады |

1 |

- |

- |

|

Межкамерное пространство |

4 |

15 |

- |

|

Литейный двор |

6 |

9 |

- |

|

Воздухоподогреватель |

250 |

6 |

6 |

Сталеплавильное производство характеризуется уменьшением производства мартеновской и увеличением производства конвертерной и электротехнической сталей.

Мартеновские газы от печей, работающих без продувки ванны кислородом, как правило, не очищают. В этих газах периодически из-за неровностей хода плавки может появляться СО. Присутствует большое количество NО![]() . Ориентировочные значения выбросов мартеновского производства и конвертера объемом 180 т приведены в табл.3.6.

. Ориентировочные значения выбросов мартеновского производства и конвертера объемом 180 т приведены в табл.3.6.

Таблица 3.6

Ориентировочные значения выбросов мартеновского и конвертерного производств, г/с

|

Производство |

Пыль |

SO |

NO |

|

Мартеновская печь |

12,5 |

3 |

25 |

|

Конвертер |

4,8/0,9 |

1,7/1,2 |

4,5/1,8 |

|

| |||

Переход на конвертерное производство является благоприятным, так как выбросы NO![]() наблюдаются лишь в процессе подтопки и в небольшом количестве при сжигании газа на свече.

наблюдаются лишь в процессе подтопки и в небольшом количестве при сжигании газа на свече.

3.2.2. ХАРАКТЕРИСТИКА ОСНОВНЫХ ИЗА ЦВЕТНОЙ МЕТАЛЛУРГИИ

(производство меди и алюминия)

Отрасль цветной металлургии включает в себя производство алюминия, свинца, цинка, меди, никеля, олова, сурьмы, ртути и т.д. Основными и самыми объемными производствами цветной металлургии являются медная и алюминиевая промышленности.

Алюминий производят методом рафинирования боксита до оксида алюминия (глинозема) с восстановлением оксида алюминия в электролизерах для отделения кислорода от металлического алюминия [16].

Основными источниками выделения ЗВ на алюминиевых заводах, использующих электролизеры с предварительно спеченными анодами, являются печи для спекания углерода и электролизные ванны [7]. Отходящие газы от печей для спекания электродов могут содержать до 1000 мг/м![]() сконденсированных углеводородов и до 100 мг/м

сконденсированных углеводородов и до 100 мг/м![]() соединений фтора.

соединений фтора.

При получении алюминия электролизным путем газы, выделяющиеся из ванн, содержат газообразные примеси - HF, СО, сернистый газ, смолистые вещества, концентрация которых зависит от типа электролизера, вида анодов, способа загрузки глинозема, режима работы электролизных ванн, состава электролита и т.д. Содержание ЗВ в газах, отходящих от электролизеров, приведено в табл.3.7.

Таблица 3.7

Концентрации ЗВ в газах, отходящих от электролизеров, мг/м![]()

|

Тип электролизера |

HF |

Пыль |

Смолистые вещества |

|

Самообжигающиеся аноды |

|

|

|

|

верхний токоподвод |

200-300 |

200-500 |

20-50 |

|

боковой токоподвод |

15-20 |

100-200 |

10-20 |

|

Обожженные аноды |

10-25 |

100-200 |

- |

В производстве алюминия газы очищаются с помощью сухих скрубберов. Большинство систем сухих скрубберов при удалении, например, фтористых соединений имеют эффективность очистки более 99%. Входящие газы, содержащие 100 мг/м![]() фторидов, имеют после очистки концентрацию менее 1 мг/м

фторидов, имеют после очистки концентрацию менее 1 мг/м![]() . Запыленность воздуха 100-200 мг/м

. Запыленность воздуха 100-200 мг/м![]() уменьшается до такого же значения. Выбросы из сухих скрубберов, как правило, менее 10% общего выброса завода.

уменьшается до такого же значения. Выбросы из сухих скрубберов, как правило, менее 10% общего выброса завода.

При электролизе криолитглиноземного расплава в основном образуются окись алюминия, продукты перегонки смолы, соединения фтора, угольная пыль, окислы серы, сернистый водород, сероуглерод, четырехфтористый кремний и водяной пар.

На медеплавильных заводах выплавляют медь из первичного сырья (руды, концентраты) и вторичного сырья (латунный, бронзовый лом и т.д.) [17].

При выплавке меди из первичного сырья используют обжиговые печи (многоподовые и кипящего слоя), шахтные печи, электропечи, печи взвешенной (факельной) плавки на подогретом воздушном дутье и техническом кислороде, отражательные печи, конвертеры. При выплавке меди из вторичного сырья используют шахтные печи и конвертеры.

Характеристики основных видов технологических газов медеплавильных заводов приведены в табл.3.8.

Таблица 3.8

Характеристика основных видов технологических газов медеплавильных заводов

|

Источник выделения |

Параметры технологических газов |

Запыленность газов перед | ||||||||||

|

|

Температура, °С |

Запыленность, мг/м |

Концентрация ЗВ, % |

фильтром тонкой очистки, г/м | ||||||||

|

Переработка первичного сырья | ||||||||||||

|

Обжиговые печи многоподовые |

500-600 |

35-40 |

6-9 (SO |

12-20 | ||||||||

|

Обжиговые печи с кипящим слоем |

650-800 |

1000-1300 |

0,1-0,2 (SO |

10-40 | ||||||||

|

Шахтные печи |

350-550 |

10-15 |

4-5,5 (SO |

3-6 | ||||||||

|

Электропечи |

400-700 |

10-15 |

1,8-4,0 (SO |

5-7 | ||||||||

|

Печи взвешенной плавки на подогретом воздушном дутье |

1300 |

40 |

10-14 (SO |

35 | ||||||||

|

Печи взвешенной плавки на кислородном дутье |

1300 |

До 450 |

До 9 (SO |

До 50 | ||||||||

|

Отражательные печи |

1200-1300 |

5-12 |

1,0-2,5 (SO |

1,0-1,5 | ||||||||

|

Конвертеры |

900-1000 |

- |

6-12 (SO |

1-6 | ||||||||

|

Сушилки медных концентратов и гранул |

100-250 |

- |

3,1 (CO |

5-20 | ||||||||

|

Переработка вторичного сырья | ||||||||||||

|

Шахтные печи |

600-650 |

- |

2-3 (SО |

4-7 | ||||||||

|

Конвертеры |

325-350 |

- |

|

3-20 | ||||||||

|

Медно-серные заводы | ||||||||||||

|

Шахтные печи |

420-450 |

3,5-4 |

13-19 (SO |

- | ||||||||

3.3. ХАРАКТЕРИСТИКА ТИПОВЫХ ИЗА ЦЕЛЛЮЛОЗНО-БУМАЖНОЙ ПРОМЫШЛЕННОСТИ

3.3.1. ИЗА СУЛЬФАТНО-ЦЕЛЛЮЛОЗНОГО ПРОИЗВОДСТВА

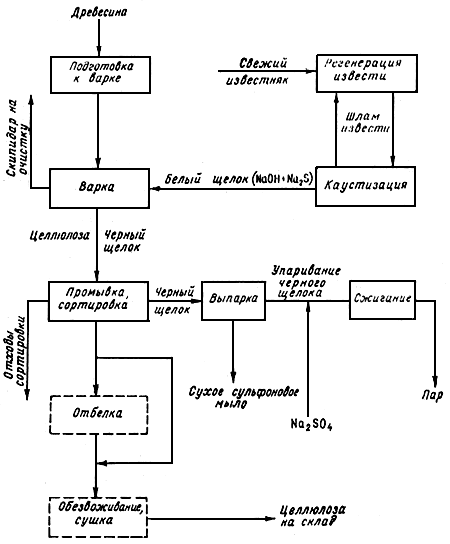

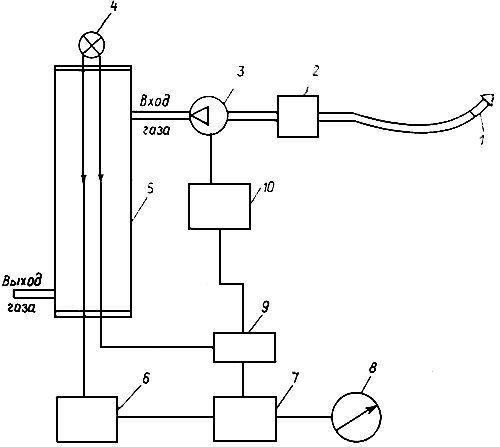

Общая схема производства сульфатной целлюлозы из древесины показана на черт.3.4.

Черт.3.4. Общая схема производства сульфатной целлюлозы

Основными ИЗА сульфат-целлюлозного производствa являются варочно-промывной, содорегенерационный, известерегенерационный, отбельный цехи, окислительная установка и цех приготовления отбельных растворов [14, 23].

Газовые выбросы сернистых соединений поступают в атмосферу со сдувочными газами. Ориентировочные выбросы основных источников выделения сульфатно-целлюлозного производства приведены в табл.3.9 и 3.10.

Таблица 3.9

Ориентировочные выбросы варочного и выпарного цехов

сульфатно-целлюлозного производства, г/т целлюлозы

|

Источник |

Темпе- ратура, °С |

H |

Метил- меркаптан |

Диметил- сульфат |

Диметил- дисульфид |

Мета- нол |

Скипи- дар |

SO |

CO |

|

Терпентинный |

30 |

65,0 |

233,0 |

180,0 |

29,3 |

25,0 |

55,0 |

2,5 |

2,32 |

|

Выдувной резервуар |

33 |

1,0 |

10,0 |

50,0 |

10,0 |

- |

10,0 |

10,7 |

1,41 |

|

Конденсационная установка |

30 |

23,0 |

15,3 |

12,0 |

10,0 |

2,4 |

- |

16,7 |

2,0 |

|

Окислительная установка |

77 |

118,0 |

31,2 |

32,5 |

150,0 |

- |

- |

19,6 |

- |

|

Бак черного щелока |

27 |

0,43 |

0,35 |

1,32 |

1,8 |

- |

- |

0,1 |

0,1 |

Таблица 3.10

Ориентировочные выбросы ЗВ содорегенерационного котлоагрегата,

растворителя плава и известерегенерационной печи

(числитель - выброс, г/т целлюлозы; знаменатель - концентрация ЗВ, г/м![]() )

)

|

Источник выделения |

|

H |

Метил- меркаптан |

SO |

Пыль |

|

Содорегенерационный котлоагрегат |

30 |

6400/0,8 |

1600/0,2 |

6100/0,762 |

56000/7 |

|

|

50 |

560/0,07 |

75/0,094 |

6200/0,775 |

56000/7 |

|

|

50 |

100/0,0125 |

10/0,13 |

2100/2,62 |

55000/6,88 |

|

Растворитель плава |

50 |

56,5/0,25 |

- |

- |

4500/19,9 |

|

Известерегенерационная печь |

50 |

240/0,2 |

- |

354/0,72 |

12000/10 |

3.3.2. ИЗА СУЛЬФИТНО-ЦЕЛЛЮЛОЗНОГО ПРОИЗВОДСТВА

Основными выбросами сульфитно-целлюлозного производства являются сернистые соединения, хлор и его соединения. Основными ИЗА сульфитно-целлюлозного производства являются варочные, кислотные и отбельные цеха.

Варочный цех. В газах, образующихся при выдувке сваренной целлюлозы, содержится большое количество SO![]() . Kоличество и концентрация SO

. Kоличество и концентрация SO![]() в парогазовой смеси, образующейся при выдувке, зависят от объема котла, выхода целлюлозы, конечного давления перед выдувкой и концентрации SО

в парогазовой смеси, образующейся при выдувке, зависят от объема котла, выхода целлюлозы, конечного давления перед выдувкой и концентрации SО![]() в растворе.

в растворе.

Кислотный цех. Объем выбросов кислотного цеха зависит от его производительности, которая в свою очередь определяется производительностью варочного цеха. Концентрация SО![]() может колебаться от 0,05-0,1 до 0,5% объема (при нарушении режима). Выбросы кислотного цеха могут содержать аэрозоль H

может колебаться от 0,05-0,1 до 0,5% объема (при нарушении режима). Выбросы кислотного цеха могут содержать аэрозоль H![]() SО

SО![]() , так как при избытке кислорода SO

, так как при избытке кислорода SO![]() может окисляться до SO

может окисляться до SO![]() , который, растворяясь в парах воды, образует аэрозоль H

, который, растворяясь в парах воды, образует аэрозоль H![]() SО

SО![]() .

.

Цех приготовления белильных растворов и отбельный цех. Основными ЗВ являются хлор, двуокись хлора, хлористый водород, SO![]() и аэрозоль щелочи.

и аэрозоль щелочи.

3.4. ХАРАКТЕРИСТИКА ОСНОВНЫХ ИЗА В ПРОИЗВОДСТВЕ МИНЕРАЛЬНЫХ УДОБРЕНИЙ

При производстве минеральных удобрений в атмосферу выбрасываются в основном NO![]() , NH

, NH![]() , CO, SO

, CO, SO![]() , соединения фтора и пыль [13], максимальные концентрации которых колеблются в широких пределах в зависимости от типа производства. Например, концентрация NO

, соединения фтора и пыль [13], максимальные концентрации которых колеблются в широких пределах в зависимости от типа производства. Например, концентрация NO![]() изменяется от 10 до 50 ppm в производстве капролактама и слабой HNO

изменяется от 10 до 50 ppm в производстве капролактама и слабой HNO![]() соответственно, концентрация NH

соответственно, концентрация NH![]() от 5 до 100 ppm в производстве карбамида и аммиачной селитры соответственно. Наибольшие значения имеют концентрации СО, изменяющиеся от 1000 до 21000 ppm в производстве аммиака и капролактама соответственно. Данные по максимальным значениям концентрации NH

от 5 до 100 ppm в производстве карбамида и аммиачной селитры соответственно. Наибольшие значения имеют концентрации СО, изменяющиеся от 1000 до 21000 ppm в производстве аммиака и капролактама соответственно. Данные по максимальным значениям концентрации NH![]() и соединений фтора (в пересчете на фтор) в выбросах для различных типов производств минеральных удобрений приведены в табл.3.11.

и соединений фтора (в пересчете на фтор) в выбросах для различных типов производств минеральных удобрений приведены в табл.3.11.

Таблица 3.11

Максимальные концентрации NH![]() (числитель) и соединений F (знаменатель), %

(числитель) и соединений F (знаменатель), %

|

Схема производства |

Стадия процесса | ||

|

|

Сатурация |

Аммонизация |

Сушка |

|

С аммонизатором-гранулятором |

0,2/5,0 |

8,0/0,5 |

8/4 |

|

С распылительными сушилками |

3/2 |

8/4 |

8/4 |

|

С барабанным гранулятором-сушилкой |

1/1 |

1,0/0,5 |

8,0/0,5 |

3.5. ХАРАКТЕРИСТИКА ТИПОВЫХ ИЗА В АВТОТРАНСПОРТЕ

3.5.1. СОСТАВ ОТХОДЯЩИХ ГАЗОВ АВТОМОБИЛЕЙ, РАБОТАЮЩИХ НА БЕНЗИНЕ

Состав отходящих газов автотранспорта зависит от ряда факторов: типа двигателя, режима работы и нагрузки, технического состояния и качества топлива.

Выбросы ЗВ от двигателей внутреннего сгорания карбюраторного типа, работающих на бензине, содержат С![]() Н

Н![]() , СО и NO

, СО и NO![]() .

.

Основной причиной неполного сгорания углеводородов у хорошо отрегулированного двигателя карбюраторного типа является охлаждение топливной смеси стенками камеры сгорания. При этом в атмосферу поступают более 400 видов углеводородных соединений.

Поверхностный эффект переохлаждения на стенках камеры сгорания приводит к появлению продукта неполного сгорания топлива - СО. Оксид углерода в камере сгорания образуется в обогащенной смеси из-за недостатка кислорода, а в сильно обедненной - из-за неполного распространения пламени.

Окислы азота образуются в камере сгорания при газофазных реакциях, и их количество зависит от температуры, времени и соотношения топливо-воздух. Обедненные топливно-воздушные смеси дают наивысшие концентрации NO![]() , поскольку в них имеется некоторое количество избыточного кислорода при относительно высоких значениях температуры горения.

, поскольку в них имеется некоторое количество избыточного кислорода при относительно высоких значениях температуры горения.

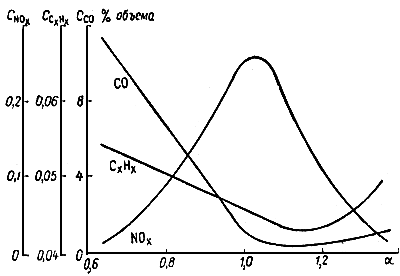

На черт.3.5 приведена зависимость содержания СО, NO![]() , С

, С![]() Н

Н![]() в отработанных газах двигателей внутреннего сгорания карбюраторного типа от состава горючей смеси. Из приведенных зависимостей видно, что оптимальным режимом работы двигателя следует считать такой, когда коэффициент избытка воздуха

в отработанных газах двигателей внутреннего сгорания карбюраторного типа от состава горючей смеси. Из приведенных зависимостей видно, что оптимальным режимом работы двигателя следует считать такой, когда коэффициент избытка воздуха ![]() 1,2.

1,2.

Черт.3.5. Характеристики выбросов карбюраторного двигателя

При использовании этилированных сортов бензина в атмосферу попадают соединения свинца (тетраэтилсвинец и др.), являющиеся сильнодействующими токсичными веществами, обладающими кумулятивным действием.

3.5.2. СОСТАВ ОТХОДЯЩИХ ГАЗОВ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ

Дизельные двигатели, как и карбюраторные, выбрасывают в атмосферу углеводороды, СО и NO![]() , однако к этим веществам добавляется сажевый аэрозоль. Так как дизельные двигатели работают при больших коэффициентах избытка воздуха (

, однако к этим веществам добавляется сажевый аэрозоль. Так как дизельные двигатели работают при больших коэффициентах избытка воздуха (![]() = 1,4 ... 1,7), содержание СО и углеводородов в отходящих газах дизельных двигателей существенно меньше, чем карбюраторных.

= 1,4 ... 1,7), содержание СО и углеводородов в отходящих газах дизельных двигателей существенно меньше, чем карбюраторных.

Основной причиной образования углеводородов в дизельных двигателях является неравномерное смешивание топлива и воздуха во время впрыска и сгорания. Из-за низкой летучести дизельного топлива испарение углеводородов из топливной системы мало.

Оксид углерода формируется в обогащенных частях объема топливной смеси. С увеличением количества впрыскиваемого топлива увеличиваются концентрации СО и С![]() Н

Н![]() в отходящих газах дизельных двигателей.

в отходящих газах дизельных двигателей.

Окислы азота в дизельных двигателях образуются в продуктах реакции после воспламенения смеси. Основным фактором, влияющим на образование NO![]() , является температура внутри двигателя.

, является температура внутри двигателя.

Сажевый аэрозоль состоит из частиц углерода и тяжелых (жидких) углеводородов. При больших нагрузках на двигатель сажевый аэрозоль в основном составляют частицы углерода, при малых - увеличивается количество тяжелых углеводородов. Токсичность выбросов дизельных двигателей обусловлена адсорбированными на поверхности частиц углерода полициклическими ароматическими углеводородами, из которых многие канцерогенны.

Работа дизельных двигателей сопровождается также выбросом SO![]() , что обусловлено довольно высоким содержанием серы в топливе. Сера, содержащаяся в дизельном топливе, окисляется до SO

, что обусловлено довольно высоким содержанием серы в топливе. Сера, содержащаяся в дизельном топливе, окисляется до SO![]() и сульфатов в процессе сгорания с дальнейшим образованием H

и сульфатов в процессе сгорания с дальнейшим образованием H![]() SО

SО![]() и солей металлов. Сульфаты занимают 5-10% суммы твердых частиц в отработанных газах дизельных двигателей. Примерный состав отработанных газов карбюраторных и дизельных двигателей приведен в табл.3.12.

и солей металлов. Сульфаты занимают 5-10% суммы твердых частиц в отработанных газах дизельных двигателей. Примерный состав отработанных газов карбюраторных и дизельных двигателей приведен в табл.3.12.

Таблица 3.12

Ориентировочный состав (отходящих газов карбюраторных (числитель) и

дизельных (знаменатель) двигателей, об. %

|

Азот |

74,0-77,0/76,0-78,0 |

|

Кислород |

0,3-8,0/2,0-18,0 |

|

Пары воды |

3,0-5,5/0,5-4,0 |

|

Диоксид углерода |

5,0-12,0/1,0-10,0 |

|

Оксид углерода |

0,5-12,0/0,01-0,5 |

|

Оксид азота |

0,0-0,8/0,002-0,5 |

|

Углеводороды не канцерогенные |

0,2-3,0/0,009-0,5 |

|

Альдегиды |

До 0,2/0,001-0,009 |

|

Бенз(а)пирен |

10-20 мкг/м |

|

Сажевый аэрозоль |

До 0,4 г/м |

4. СИСТЕМА ИНФОРМАЦИОННОГО ОБЕСПЕЧЕНИЯ АТМОСФЕРООХРАННЫХ РАБОТ

4.1. ГОСУДАРСТВЕННЫЙ УЧЕТ ВЫБРОСОВ ЗВ В АТМОСФЕРУ

4.1.1. Комплекс атмосфероохранных мероприятий содержит следующие направления [27]:

а) разработку нормативов предельно допустимых выбросов ЗВ в атмосферу;

б) разработку перспективных и годовых планов мероприятий, направленных на снижение выбросов ЗВ в атмосфера;

в) осуществление государственного контроля за соблюдением промышленными предприятиями установленных норм выбросов и законодательства в области охраны окружающей среды;

г) составление территориальных комплексных схем охраны природы;

д) регулирование выбросов ЗВ в атмосферу при неблагоприятных метеорологических условиях;

е) размещение и проектирование объектов, влияющих на состояние атмосферного воздуха;

ж) размещение и развитие городов и других населенных пунктов;

з) прогнозирование изменений качества атмосферного воздуха.

Проведение указанных работ требует большого объема сведений о состоянии природной среды, в том числе о выбросах ЗВ в атмосферу промышленными объектами и транспортом, о затратах на природоохранные работы и эффективности проводимых мероприятий и т.д. Эти сведения предоставляет система государственного учета вредных воздействий на атмосферный воздух, задачей которой является определение объектов, оказывающих вредное воздействие на атмосферный воздух, видов и количества ЗВ, выбрасываемых в атмосферу, а также видов и размеров вредных физических воздействий на нее.

Государственный учет осуществляют Министерство природопользования и охраны окружающей среды СССР (в дальнейшем - Министерство природопользования СССР), Минздрав СССР и Гocкомстaт СССР в соответствии с "Положением о государственном учете вредных воздействий на атмосферный воздух", утвержденным постановлением Совмина СССР от 12.08.82 г. (Собрание постановлений правительства СССР, 1982, N 22, статья 115).

4.1.2. Территориальные подразделения Министерства природопользования СССР осуществляют:

а) регистрацию предприятий, учреждений и организаций, объекты которых оказывают вредное воздействие на атмосферный воздух;

б) контроль за правильностью ведения на предприятиях, в учреждениях и организациях первичного учета вредных воздействий на атмосферный воздух, за наличием и состоянием оборудования и аппаратуры для учета указанных воздействий и за соблюдением установленных сроков государственной аттестации этого оборудования и аппаратуры;

в) учет на основе данных государственной статистической отчетности объектов, оказывающих вредное воздействие на атмосферный воздух, видов и количества выбрасываемых в атмосферу ЗВ, а также видов и размеров вредных физических воздействий на нее;

г) аналитическую обработку совместно с Госкомстатом СССР данных государственной статистической отчетности о вредных воздействиях на атмосферный воздух.

4.1.3. Министерства, государственные комитеты и ведомства осуществляют:

а) организацию на подведомственных предприятиях, в учреждениях и организациях ведения первичного учета вредных воздействий на атмосферный воздух и контроль за его достоверностью;

б) создание на подведомственных предприятиях, в учреждениях и организациях лабораторий и оснащение их необходимым оборудованием и аппаратурой для контроля за вредными воздействиями на атмосферный воздух;

в) разработку по согласованию с Госкомстатом СССР, Министерством природопользования СССР и Минздравом СССР и утверждение отраслевых дополнений к инструкциям по заполнению форм государственной статистической отчетности о вредных воздействиях на атмосферный воздух и отраслевых форм и инструкций по ведению первичного учета таких воздействий.

4.1.4. Государственные, кооперативные и другие общественные предприятия, учреждения и организации, объекты которых оказывают вредное воздействие на атмосферный воздух, осуществляют:

а) первичный учет видов и количества ЗВ, выбрасываемых в атмосферу, и видов и размеров вредных физических воздействий на нее в порядке и в сроки, утверждаемые Госкомстатом СССР по согласованию с Министерством природопользования СССР;

б) инструментальное определение видов и количества ЗВ, выбрасываемых в атмосферу, и видов и размеров вредных физических воздействий на нее. При отсутствии утвержденных методик для инструментального определения можно использовать расчетные методы;

в) отчетность о вредных воздействиях на атмосферу в соответствии с инструкциями, утвержденными Госкомстатом СССР.

Первичным источником информации о выбросах ЗВ в атмосферу является промышленное предприятие, а первичным документом - ежегодная статистическая отчетность по форме N 2-тп (воздух). На основании этого документа обобщаются данные об объемах выбросов для города, области, республики и страны в целом и для отдельных отраслей промышленности. Эти обобщения проводят территориальные подразделения Госкомстата и Министерства природопользования СССР.

Информационными документами, содержащими обобщенные данные о выбросах загрязняющих веществ в атмосферу, являются статистические отчеты территориальных подразделений Госкомстата СССР и ежегодные обзоры состояния выбросов ЗВ в атмосферу, выпускаемые территориальными подразделениями Министерства природопользования СССР.

4.2. СИСТЕМА ДОКУМЕНТАЛЬНОГО УЧЕТА ВЫБРОСОВ НА ПРОМЫШЛЕННОМ ПРЕДПРИЯТИИ

Первичный учет выбросов ЗВ в атмосферу включает в себя определение ИЗА, номенклатуры и объемов выбросов ЗВ на предприятии.

При отсутствии данных о выбросах на предприятии проводят инвентаризацию по инструкции [12].

В дальнейшем при проведении работ по разработке нормативов ПДВ и их пересмотру (периодичность этих работ по ГОСТ 17.2.3.02-78 не реже 1 раза в 5 лет) уточняются характеристики этих источников.

Результаты первичного учета выбросов ЗВ на предприятиях фиксируют в журналах ПОД-1, ПОД-2 и ПОД-3, типовые формы которых утверждены приказом ЦСУ N 329 от 09.06.81 г.

Журнал по форме ПОД-1 является первичным документом учета стационарных ИЗА и их характеристик по каждому цеху (участку) предприятия. Записи в журнале ведут на основании и по мере проведения замеров параметров ИЗА и данных обработки результатов лабораторного анализа отобранных проб. При этом надо учитывать все ЗВ, выбрасываемые как неорганизованными, так и организованными ИЗА.

По источникам, оборудованным газопылеулавливающими установками, приводят данные измерений, проведенных на входе и выходе очистных установок. При необходимости приводят данные замеров характеристик по каждому источнику выделения, входящему в группу источников, а для газопылеулавливающих установок - данные замеров после каждой ступени очистки.

Журнал по форме ПОД-2 применяют для учета выполнения мероприятий, разработанных для обеспечения выполнения заданий государственного плана и других мероприятий по сокращению количества ЗВ, выбрасываемых в атмосферу. Здесь же отражают объем затрат на мероприятия по охране атмосферного воздуха.

Журнал по форме ПОД-3 используют для учета работы газоочистных и пылеулавливающих установок.

Журналы ПОД-1, ПОД-2, ПОД-3 используют, составляя годовой отчет предприятия по форме N 2-тп (воздух).

Форма ежегодной статистической отчетности N 2-тп (воздух) является официальным документом, на основании которого организациями Министерства природопользования СССР производится государственный учет выбросов ЗВ в атмосферу, а также разрабатываются статистические отчеты организациями Госкомстата СССР. Полнота и достоверность данных, приведенных в форме N 2-тп (воздух), значительно зависят от добросовестности и компетентности природоохранной службы предприятия, осуществляющей первичный учет выбросов ЗВ в атмосферу.

Форма N 2-тп (воздух) содержит 4 раздела. Данные о количественном и качественном составе выбросов ЗВ от предприятия в целом содержатся в разделах 1 и 2.

В разделе 3 содержатся сведения о числе ИЗА на предприятии, в том числе с установленными нормативами ПДВ и ВСВ.

В разделе 4 содержатся сведения о выполнении мероприятий по уменьшению выбросов ЗВ в атмосферу, затратах на них и достигаемом при этом результате.

Документом, в котором приведены сведения о степени влияния предприятия на окружающую территорию, является "Проект нормативов предельно допустимых выбросов для предприятия". Этот документ содержит:

а) общие сведения о предприятии;

б) характеристику предприятия как ИЗА, краткую характеристику технологии производства и технологического оборудования (описание выпускаемой продукции, основного исходного сырья, расход основного и резервного топлива), краткую характеристику существующих установок очистки газа и сведения об их техническом состоянии и эффективности работы;

в) перспективу развития предприятия;

г) количественную характеристику выбрасываемых в атмосферу ЗВ, характеристику аварийных и залповых выбросов;

д) результаты расчетов нормативов ПДВ;

е) план мероприятий по снижению выбросов ЗВ в атмосферу в целях достижения нормативов ПДВ;

ж) план мероприятий по сокращению выбросов ЗВ в атмосферу при неблагоприятных метеорологических условиях;

з) организацию контроля за соблюдением нормативов ПДВ на предприятии.

С 1990 г. Министерством природопользования СССР введен ГОСТ 17.0.0.04-90 "Система стандартов в области охраны природы и улучшения использования природных ресурсов. Экологический паспорт промышленного предприятия. Основные положения".

Этот информационный документ содержит:

1) разделы, в которых показана вся цепь производства от сырья до конечной продукции. В качестве характеристик рационального природопользования и ресурсосбережения использованы удельные показатели потребления сырья, топливных и энергетических ресурсов на единицу выпускаемой продукции;

2) разделы, в которых приведены сведения о номенклатуре и объемах выбрасываемых ЗВ, о характеристиках стационарных источников выделения и загрязнения атмосферы, о выбросах ЗВ автотранспортом предприятия.

4.3. ИНФОРМАЦИОННОЕ ОБСЛУЖИВАНИЕ ПОТРЕБИТЕЛЕЙ

Первичные данные о выбросах ЗВ в атмосферу от промышленных предприятий и автотранспорта, представляемые в виде ежегодных статистических отчетов, анализируют и обобщают в городских (областных) организациях Госкомприроды и Госкомстата СССР. В ежегодных обзорах приводятся более полные характеристики атмосфероохранной деятельности предприятий и оценка объемов выбросов вредных веществ в атмосферу от промышленных предприятий и автотранспорта, включая выбросы специфических веществ.

В обзорах содержится также анализ причин, определяющих высокие уровни загрязненности атмосферы на рассматриваемых территориях. Обзоры разрабатываются областными и республиканскими комитетами охраны природы.

По результатам обзоров головная научно-методическая организация Госкомприроды СССР по охране атмосферного воздуха разрабатывает "Ежегодник состояния загрязнения воздуха и выбросов загрязняющих веществ в атмосферу городов и промышленных центров страны", который рассылается заинтересованным предприятиям. Этот документ имеется в каждом областном (республиканском) комитете охраны природы. В нем приводятся сведения о состоянии загрязнения атмосферы и выбросах ЗВ во всех основных промышленных центрах страны и тенденции их изменения и сведения о выполнении мероприятий по охране воздушного бассейна и их эффективности.

Перечисленные документы являются основными официальными источниками информации о загрязненности атмосферы и объемах выбросов ЗВ в городах и на отдельных территориях.

5. ОРГАНИЗАЦИЯ КОНТРОЛЯ ИЗА

5.1. ОБЩИЕ ПОЛОЖЕНИЯ. ЗАДАЧИ И ВИДЫ КОНТРОЛЯ

Система контроля ИЗА представляет собой совокупность организационных, технических и методических мероприятий, направленных на выполнение требований законодательства в области охраны атмосферного воздуха, в том числе на обеспечение действенного контроля за соблюдением нормативов предельно допустимых выбросов [31].

Система контроля ИЗА функционирует на трех уровнях: государственном, отраслевом (ведомственном) и производственном.

Государственный контроль ИЗА обеспечивают органы республиканских, региональных, областных и городских комитетов по охране природы.

В министерстве (отрасли) контроль за охраной атмосферного воздуха осуществляет головная отраслевая организация, на которую возложены задачи охраны природы.

Производственный контроль за охраной природы осуществляют специализированные подразделения предприятий или централизованных внутриведомственных служб на основе нормативно-технической документации, разработанной предприятием, утвержденной министерствами и ведомствами и согласованной с Госкомприродой СССР.

Основными задачами государственного контроля ИЗА являются:

- получение достоверных данных о значениях массовых выбросов ЗВ в атмосферу;

- контроль достоверности данных, полученных службой контроля ИЗА предприятия;

- сравнение данных, полученных при контроле ИЗА, с нормативными значениями и принятие решения о соответствии значений выбросов из ИЗА нормативным значениям;

- анализ причин превышения нормативных значений выбросов;

- принятие решения о необходимых мерах по устранению превышений нормативных значений выбросов.

Виды контроля ИЗА классифицируются по следующим признакам:

- по способу определения контролируемого параметра: инструментальный, инструментально-лабораторный, индикаторный и расчетный;

- по месту контроля: источник выделения, источник загрязнения;

- по объему проведения контроля: полный и выборочный (по номенклатуре источников или контролируемых параметров);

- по частоте измерений: эпизодический и систематический;

- по форме проведения: плановый и экстренный.

5.2. ПРИНЦИПЫ ПОСТРОЕНИЯ СИСТЕМЫ ГОСУДАРСТВЕННОГО КОНТРОЛЯ ИЗА

Система государственного контроля ИЗА состоит из следующих подсистем:

- разработки нормативно-технической документации;

- разработки методов и технических средств контроля;

- контроля за выбросами ЗВ в атмосферу и соблюдением нормативов ПДВ;

- сбора, обобщения, анализа и хранения информации о выбросах.

Подсистема разработки нормативно-технической документации определяет:

- цели и задачи системы государственного контроля ИЗА;

- структуру и порядок функционирования подразделений, выполняющих задачи контроля;

- методы и средства контроля;

- порядок координации работ по контролю выбросов и взаимодействие ее с органами контроля выбросов предприятия.

Подсистема разработки методов и средств контроля осуществляет разработку технических средств и методического обеспечения работ по контролю ИЗА и проводит работы по стандартизации, унификации и метрологическому обеспечению методов и средств контроля.

Подсистема контроля за выбросами предприятий в атмосферу и за соблюдением нормативов ПДВ решает следующие задачи:

- определяет объекты контроля;

- определяет метод контроля для каждого ИЗА и источника выделения;

- определяет периодичность, продолжительность и сроки проведения контроля каждого источника;

- определяет номенклатуру ЗВ, подлежащих контролю в каждом из контролируемых источников;

- определяет места размещения и необходимое оборудование точек контроля (замерных сечений);

- обеспечивает применение методов и средств контроля за выбросами;

- производит контроль за использованием технических средств контроля ИЗА предприятия.

Подсистема сбора, обобщения, анализа и хранения информации о выбросах обеспечивает данными контроля параметров выбросов соответствующие организации в установленном порядке.

5.3. ПОСЛЕДОВАТЕЛЬНОСТЬ РАБОТ, ВЫПОЛНЯЕМЫХ ПРИ ГОСУДАРСТВЕННОМ (ИНСПЕКЦИОННОМ) КОНТРОЛЕ ИЗА

Государственный (инспекционный) контроль ИЗА осуществляют инспекционные службы территориальных комитетов совместно со специализированными подразделениями этих комитетов, на которые возложен инструментальный и инструментально-лабораторный контроль ИЗА.

При контроле ИЗА в общем случае выполняют следующие работы:

- принятие решения об инспекционном контроле предприятия в соответствии с планом контроля;

- проведение общеознакомительных работ;

- составление программ контроля;

- ознакомление предприятий с программой контроля;

- переезд на контролируемые предприятия;

- контрольный осмотр пробоотборных узлов;

- подключение электрических и пневматических магистралей контрольной аппаратуры;

- расконсервация, прогрев, настройка и калибровка аппаратуры;

- измерение концентраций ЗВ в ИЗА в соответствии с программой контроля;

- измерение параметров потоков газов в газоходах;

- отбор проб для лабораторного анализа;

- анализ отобранных проб;

- контроль за работой технических средств контроля ИЗА предприятия;

- составление акта результатов контроля;

- анализ причин нарушения норм выбросов и определение мероприятий по снижению выбросов;

- отключение электрических и пневматических магистралей;

- консервация аппаратуры;

- переезд к месту дислокации измерительного комплекса;

- составление отчетных документов.

Основой проведения инспекционного контроля является программа инспекционного контроля предприятия, разрабатываемая в соответствии с планом инспекционных работ. Программа должна содержать сроки контроля предприятия; перечень источников, подлежащих контролю; сроки контроля по каждому источнику с учетом времени на вспомогательные работы; перечень данных, представляемых предприятием; перечень экспериментальных данных; перечень расчетных данных с указанием методики расчета; перечень приборов и оборудования, используемых при измерениях.

Все материалы предприятия, используемые для расчета или обработки результатов контроля, должен подписать начальник службы охраны окружающей среды предприятия или лицо, его замещающее.

Руководство предприятия надо ознакомить с программой инспекционного контроля не менее чем за 14 сут до начала работ по контролю. Один экземпляр программы передают контролируемому предприятию.

Перед началом контроля представители инспекционной службы территориальных комитетов должны проверить готовность предприятия к проведению контроля. Результаты проверки оформляют протоколом, содержащим сведения о сроке контроля и готовности предприятия к приведению контроля. При неподготовленности предприятия копии протокола направляют в вышестоящие административные и советские организации по подчиненности контролируемого предприятия.

При проверке готовности предприятия определяют готовность мест отбора проб, наличие необходимой технической документации и возможности получения необходимых исходных данных.

Все работы по инспекционному контролю надо производить в присутствии представителя контролируемого предприятия.

При контроле предприятия в период неблагоприятных метеорологических условий работы производят без предварительного уведомления предприятия о проведении инспекционного контроля и предварительного ознакомления с программой контроля.

Результаты инспекционного контроля оформляют актом, в котором указывают время проведения, объекты и результаты контроля и выводы.

5.4. ПРОСТРАНСТВЕННО-ВРЕМЕННЫЕ ПАРАМЕТРЫ ГОСУДАРСТВЕННОГО КОНТРОЛЯ ИЗА

Пространственно-временные параметры государственного контроля ИЗА включают в себя:

- перечень ЗВ, подлежащих контролю;

- приоритетный перечень предприятий, подлежащих систематическому контролю;

- частоту (период) контроля для контролируемых предприятий;

- перечень источников, подлежащих контролю на предприятии;

- методы контроля ЗВ в источниках;

- продолжительность и время проведения контроля;

- места размещения и оборудование мест контроля (замерных сечений).

5.4.1. Перечень ЗВ, подлежащих контролю, составляют следующим образом

1) составляют общий перечень ЗВ, выбрасываемых предприятиями на контролируемой территории;

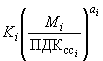

2) определяют критерий опасности ![]() -го ЗВ (

-го ЗВ (![]() ):

):

![]() , (5.1)

, (5.1)

где ![]() - суммарный выброс

- суммарный выброс ![]() -го ЗВ на контролируемой тeppитории (город, район, область и т.д), т/год;

-го ЗВ на контролируемой тeppитории (город, район, область и т.д), т/год;

![]() - среднесуточная предельно допустимая концентрация

- среднесуточная предельно допустимая концентрация ![]() -го ЗВ, мг/м

-го ЗВ, мг/м![]() ;

;

![]() - постоянная, учитывающая класс опасности

- постоянная, учитывающая класс опасности ![]() -го ЗВ (табл.5.1).

-го ЗВ (табл.5.1).

Таблица 5.1

Класс опасности ЗВ

|

Класс |

1 |

2 |

3 |

4 | |

|

|

1,7 |

1,3 |

1,0 |

0,9 |

Значение ![]() определяют по Списку предельно допустимых концентраций вредных веществ в атмосферном воздухе населенных мест N 3086-84, утвержденному 27.08.84 г., и по работе [24].

определяют по Списку предельно допустимых концентраций вредных веществ в атмосферном воздухе населенных мест N 3086-84, утвержденному 27.08.84 г., и по работе [24].

Класс опасности ![]() -гo ЗВ определяют по работам [24, 31].

-гo ЗВ определяют по работам [24, 31].

Категорию опасности ЗВ на контролируемой территории определяют исходя из полученных значений ![]() (табл.5.2).

(табл.5.2).

Таблица 5.2

Категории опасности ЗВ

|

Категория |

1 |

2 |

3 | |

|

|

|

10 |

<10 |

Составляют перечень наиболее опасных ЗВ на контролируемой территории, содержащей

1) основные ЗВ (СО, NO![]() , SO

, SO![]() , пыль);

, пыль);

2) вещества 1-й категории опасности*;

_______________

* При отсутствии на контролируемой территории веществ 1-й категории опасности перечень формируют на основе веществ 2-й категории опасности.

3) вещества, для которых по данным наблюдений на контролируемой территории зарегистрирована концентрация более 5 ПДК.

Для каждого ЗB из составленного перечня определяют поправочный коэффициент ![]()

![]() , (5.2)

, (5.2)

где ![]() и

и ![]() - повторяемости концентраций больше ПДК и 5 ПДК, %.

- повторяемости концентраций больше ПДК и 5 ПДК, %.

Данные о загрязненности атмосферного воздуха приведены в Ежегодниках загрязнения атмосферного воздуха на территории деятельности Управлений гидрометеорологии, величина ![]() - в таблицах "Характеристика загрязнения воздуха".

- в таблицах "Характеристика загрязнения воздуха".

Результаты расчет записывают в форме табл.5.3.

Таблица 5.3

Поправочный коэффициент ![]()

|

Вещество |

SO |

NO | |

|

|

По соотношению 5.2 |

По соотношению 5.2 |

5.4.2. Приоритетный перечень предприятий, подлежащих систематическому контролю, определяют следующим образом:

1) составляют перечень предприятий, выбрасывающих наиболее опасные ЗВ (см. п.5.4.1), используя "Разрешения на выброс загрязняющих веществ в атмосферу";

2) для каждого предприятия составляют таблицу приоритетности (табл.5.4) значений массовых выбросов по веществам, включенным в перечень наиболее опасных веществ, значения ![]() берут из "Разрешения на выброс загрязняющих веществ в атмосферу";

берут из "Разрешения на выброс загрязняющих веществ в атмосферу";

3) для каждого предприятия по веществам, обладающим эффектом суммирования*, суммируют значения в графах 4 и 8 табл.5.4 и записывают результат в графы 5 и 9 одного из этих веществ;

______________

* Перечень веществ, обладающих эффектом суммирования, приведен в списке предельно допустимых концентраций вредных веществ в атмосферном воздухе населенных мест N 3086-84, утвержденном 27.08.84 г., и в paбoтe [27].

4) для каждого предприятия находят максимальное значение в графах 4, 5 и 8, 9 табл.5.4;

5) полученное максимальное значение записывают в графы 10-13 табл.5.4 для каждою предприятия;

6) для предприятий, находящихся на границе или вне зоны жилой застройки города, корректируют значение в графах 10-13 табл.5.4 в зависимости от преобладающего направления ветра следующим образом.

По данным о повторяемости направлений ветра, приведенным в ежегодниках загрязнения атмосферного воздуха, выделяют направление с максимальной повторяемостью ветра и определяют корректировочный коэффициент

![]() , (5.3)

, (5.3)

где ![]() - максимальная повторяемость ветра, %.

- максимальная повторяемость ветра, %.

Значения, приведенные в графе 6 табл.5.4, для каждого предприятия умножают:

1) на коэффициент ![]() = 2 для предприятий, находящихся внутри зоны жилой застройки;

= 2 для предприятий, находящихся внутри зоны жилой застройки;

2) на коэффициент ![]() 12,5 для предприятий, находящихся на направлении максимальной повторяемости ветра по отношению к жилой застройке.

12,5 для предприятий, находящихся на направлении максимальной повторяемости ветра по отношению к жилой застройке.

В остальных случаях корректировочный коэффициент для графы 6 табл.5.4 принимают равным 1.

Откорректированные значения для каждого предприятия (индекс приоритетности предприятия ![]() ) записывают в графу 7 табл.5.4.

) записывают в графу 7 табл.5.4.

5.4.3. Частоту (период) планового контроля предприятий определяют в зависимости от категории опасности и индекса приоритетности:

|

Категория |

1 |

2 |

3 | |

|

|

>10 |

10 |

<10 | |

|

Период контроля |

1 раз в 6 мес. |

1 раз в год |

1 раз в 3 года |

Таблица 5.4

Сводная таблица приоритетности предприятий

|

|

|

Максималь- |

Индекс приоритет- ности | ||||||||||

|

Предприя- |

|

|

|

|

|

|

|

|

4 |

5 |

8 |

9 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. Графы 2-4 и 6-8 заполняют для каждого ЗВ, по перечню (см. п.5.4.1).

5.4.4. На основе данных нормативов ПДВ и данных статистической отчетности отбирают источники, подлежащие инспекционному контролю. В их число входят ИЗА, выбросы которых по ингредиентам, выделенным в п.5.4.1 настоящего Руководства, составляют 90 и 70% для предприятий 1-й и 2-й категорий опасности соответственно.

В число источников, подлежащих контролю, могут входить дополнительные источники в следующих случаях:

1) технологические установки, агрегаты или пылегазоочистное оборудование, связанное с ИЗА, работают в неоптимальном режиме либо при несоблюдении технологических условий производства (нестационарное сырье, топливо и т.п.);

2) при ознакомлении с технической документацией вызывает сомнение эффективность метода пылегазоочистки;

3) в период контроля возможен залповый выброс из источника по условиям технологического цикла;

4) по данным актов предыдущих проверок или результатам измерений, проведенных другими организациями, зарегистрировано превышение нормативов ПДВ;

5) данные о контроле выбросов источника инструментальными или инструментально-лабораторными методами отсутствуют;

6) в момент обследования наблюдается повышенная загрязненность атмосферы вредными веществами, характерными для выбросов данных ИЗА.

5.4.5. Для стационарных технологических процессов время непрерывного контроля концентраций выбрасываемых веществ должно составлять не менее 1 ч.

Для циклических технологических процессов время непрерывного контроля должно составлять не менее трех периодов цикличности процесса, но не менее 1 ч.

Для определения времени проведения контроля предприятиями составляют характеристику изменения во времени мощности источников выбросов, подлежащих контролю, указывая ожидаемый максимальный выброс как в пределах суток, так и в течение года. При этом учитывают специфику технологических процессов, вид используемого сырья, топливо и режим работы предприятия.

Время проведения контроля выбирают по возможности в момент ожидаемого максимального выброса из источника.

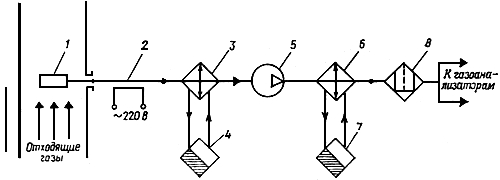

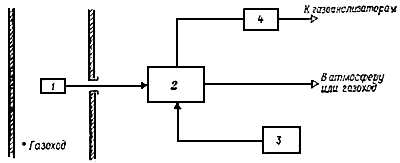

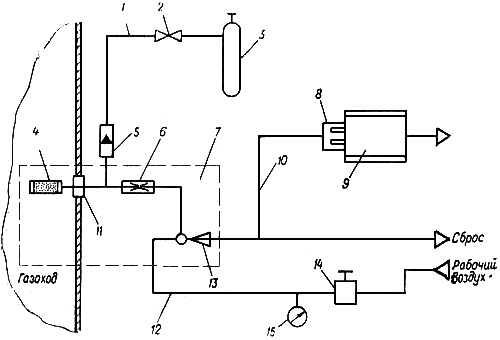

5.4.6. При контроле выбросов в атмосферу используются следующие методы.

1. Инструментальный метод. Основан на применении автоматических газоанализаторов, непрерывно измеряющих концентрации ЗВ в выбросах контролируемых источников. Инструментальным методом целесообразно контролировать основные ЗВ (пыль, SO![]() , NO

, NO![]() , CO) и наиболее распространенные специфические ЗВ (

, CO) и наиболее распространенные специфические ЗВ (![]() C

C![]() H

H![]() , NH

, NH![]() , CI

, CI![]() , HF и др.).

, HF и др.).

2. Инструментально-лабораторный метод. Основан на отборе проб отходящих газов из контролируемых источников с последующим их анализом в химических лабораториях и на автоматических и полуавтоматических приборах. Метод применяют для контроля широкого спектра специфических ЗВ, не обеспеченных средствами инструментального контроля.

3. Индикаторный метод. Основан на использовании селективных индикаторных элементов (колористических трубок), изменяющих свою окраску в зависимости от концентрации ЗВ в отбираемой пробе газа. Метод применяют для экспресс-анализа и предварительной оценки концентрации ЗВ в ИЗА.

4. Расчетный метод. Основан на определении массовых выбросов ЗВ по данным о составе исходного сырья и топлива, технологическом режиме и т.п. Метод применяют для предварительной оценки и при невозможности или экономической нецелесообразности прямых измерений.

5. Метод контроля выбросов по результатам анализа фактического загрязнения атмосферы. Основан на определении фактических уровней загрязненности воздуха выбросами предприятия за его пределами и последующем их сравнении с эталонными (с учетом направления и скорости ветра). Метод применяют для контроля большого числа мелких источников, в том числе неорганизованных, рассредоточенных по территории предприятия. Результаты контроля оформляют для предприятия (промышленной площадки) в целом и сравнивают с нормативами, установленными для предприятия (промышленной площадки) в целом.

5.5. ОРГАНИЗАЦИЯ ОТРАСЛЕВОГО (ВЕДОМСТВЕННОГО) КОНТРОЛЯ ИЗА

5.5.1. Отраслевой (ведомственный) контроль за охраной атмосферного воздуха и соблюдением установленных нормативов на выбросы ЗВ в атмосферу (ПДВ) осуществляют отраслевые организации (институты), на которые возложены функции охраны природы. В соответствии с Положением о государственном учете вредных воздействий на атмосферный воздух (постановление Совмина СССР от 12.08.82 г. N 746) министерства и ведомства осуществляют:

1) организацию на подведомственных предприятиях, в учреждениях и организациях первичного учета вредных воздействий на атмосферный воздух и контроль за его достоверностью;