ГОСТ 27473-87

(МЭК 112-79)

(СТ СЭВ 6463-88)*

_____________________

* Обозначение стандарта.

Измененная редакция, Изм. N 1.

Группа Е39

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ ЭЛЕКТРОИЗОЛЯЦИОННЫЕ ТВЕРДЫЕ

Метод определения сравнительного и контрольного индексов

трекингостойкости во влажной среде

Method for determining the comparative and the proof tracking indices of solid

insulating materials under moist conditions

ОКСТУ 3491

Срок действия с 01.01.89

до 01.01.94*

______________________________

* Ограничение срока действия снято

по протоколу N 3-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 5-6, 1993 год). - Примечание .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности

2. Постановлением Государственного комитета СССР по стандартам от 17.11.87 N 4188 Публикация МЭК 112-79 введена в действие непосредственно в качестве государственного стандарта с 01.01.89

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Раздел, подраздел, пункт, в котором приведены ссылки |

Обозначение соответствующего стандарта |

Обозначение отечественного нормативно-технического документа, на который дана ссылка |

|

п.1 |

МЭК 587 |

- |

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 15.09.89 N 2766 с 01.07.90

Изменение N 1 внесено юридическим бюро по тексту ИУС N 12, 1989 год

1. ОБЛАСТЬ РАСПРОСТРАНЕНИЯ

Данный метод испытания позволяет определять относительную стойкость твердых электроизоляционных материалов к образованию токопроводящих перемычек при приложении напряжения до 600 В включительно, когда поверхность материала, находящаяся под напряжением, подвержена воздействию капель воды, содержащей загрязнители.

Токопроводящие перемычки во время этого испытания образуются при приложении напряжения к электродам определенной конфигурации, установленным на поверхность материала, и подаче электролита между электродами каплями через заданные промежутки времени. Количество капель, вызывающее возникновение проводящей перемычки, возрастает при снижении подаваемого напряжения, и ниже его критической величины образование проводящих перемычек прекращается.

Материалы, не образующие токопроводящих перемычек при самом высоком напряжении, разрушаются по-разному. Глубину происходящей при испытании эрозии материала можно измерить. Некоторые материалы во время испытания могут воспламеняться.

Примечания:

1. Получаемая при этом способе классификация материалов отличается от классификации, получаемой при других способах испытаний, например, при воздействии разрядов высокого напряжения и слабого тока.

Настоящий метод позволяет четко разграничить материалы с относительно низкой трекингостойкостью. Метод не распространяется на материалы, обычно используемые на открытом воздухе. Для классификации таких материалов следует пользоваться ГОСТ 27474-87.

2. Результаты испытаний нельзя применять непосредственно для определения безопасных значений путей поверхностной утечки при конструировании электрических аппаратов.

(Измененная редакция, Изм. N 1).

2. ОПРЕДЕЛЕНИЕ

2.1. Трекинг

Прогрессирующее образование токопроводящих перемычек, которые появляются на поверхности твердого электроизоляционного материала в результате комбинированных воздействий электрического напряжения и электролитического загрязнения его поверхности.

2.2. Электрическая эрозия

Разрушение поверхности электроизоляционного материала под действием электрических разрядов.

2.3. Сравнительный индекс трекингостойкости (СИТ)

Величина максимального напряжения в вольтах, при которой материал выдерживает испытание при нанесении 50 капель электролита без образования токопроводящих мостиков.

Примечание. Величина каждого испытательного напряжения и СИТ должна делиться на 25.

2.4. Контрольный индекс трекингостойкости (КИТ)

Величина испытательного напряжения в вольтах, при которой материал выдерживает испытание при нанесении 50 капель электролита без образования токопроводящих мостиков.

2.1-2.4. (Измененная редакция, Изм. N 1).

3. ИСПЫТУЕМЫЙ ОБРАЗЕЦ

На образце можно использовать любой плоский участок с поверхностью, достаточной для того, чтобы во время испытания жидкость не стекала с краев образца. Рекомендуются плоские участки размером не менее 15х15 мм. Толщина образца должна быть не менее 3 мм; ее записывают в протоколе испытаний.

Примечания:

1. В отдельных случаях для получения плоских поверхностей допускается механическая обработка, однако, такая операция должна быть отмечена в протоколе испытаний.

2. Величины СИТ, полученные на образцах толщиной менее 3 мм, могут быть несравнимыми; например, если образцы установлены на металлической или стеклянной опоре, получается разное рассеивание тепла, что влияет на величину СИТ. Поэтому, если толщина образца меньше 3 мм, два или несколько образцов складывают в стопку.

3. Если расположение электродов на поверхности образца оказывает влияние на результат испытания, оно отмечается в протоколе испытаний. Следует использовать расположение, дающее наименьший СИТ.

4. Испытание следует проводить на участках, не имеющих царапин. Результаты, полученные на участке с царапинами, отмечают вместе с описанием поверхности образца.

Царапины на поверхности испытуемого образца увеличивают разброс результатов испытаний. Если направление тока совпадает с направлением царапин, разрушение возможно при более низком напряжении (или меньшем количестве капель), чем в случае, когда направление тока не совпадает с направлением царапин.

(Измененная редакция, Изм. N 1).

4. КОНДИЦИОНИРОВАНИЕ

Поверхность образца должна быть чистой без пыли, грязи, следов пальцев, смазки пресс-формы, масла или других загрязнителей, которые могут повлиять на результаты испытаний. Необходимо соблюдать осторожность при очистке образца, чтобы устранить набухание, размягчение, значительное повреждение поверхности или другие нарушения материала, кондиционирование и методика очистки должны быть указаны в протоколе испытаний.

5. ИСПЫТАТЕЛЬНАЯ АППАРАТУРА

5.1. Электроды

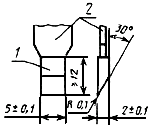

Два платиновых электрода с прямоугольным поперечным сечением 5х2 мм (черт.1). Срезанный под углом 30° край должен быть слегка закруглен.

Черт.1

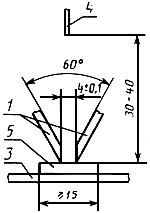

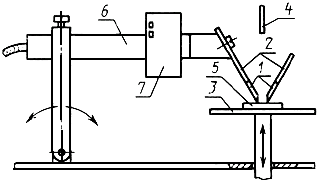

Электроды должны быть установлены симметрично в вертикальной плоскости, угол между ними равен 60°, поверхности срезов электродов должны быть вертикальными и удалены друг от друга по плоской горизонтальной поверхности образца на (4,0±0,1) мм (черт.2). Нажимное усилие каждого электрода на поверхность образца должно составлять (1±0,05) Н. Схема установки электродов с образцом показана на черт.3.

Примечание. Когда для моделирования условий работы вместо платины используют какой-либо другой металл, его указывают в протоколе испытаний. Полученные при этом результаты не следует обозначать СИТ и КИТ.

Черт.2

1 - платиновый электрод; 2 - медный удлинитель; 3 - опора; 4 - конец капельницы;

5 - образец; 6 - изоляционная трубка; 7 - груз

Черт.3

5.2. Испытательная цепь

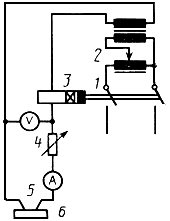

К электродам следует прикладывать синусоидальное напряжение частотой 48-60 Гц, изменяющееся в пределах 100-600 В. Мощность источника питания должна быть не менее 0,5 кВА. Основная схема показана на черт.4.

1 - выключатель; 2 - источник переменного тока на 100-600 В; 3 - защитное реле;

4 - переменный резистор; 5 - электроды; 6 - образец

Черт.4

Резистор с переменным сопротивлением должен позволять устанавливать ток между короткозамкнутыми электродами (1±0,1) А, при этом напряжение на вольтметре не должно снижаться более чем на 10%.

Защитное реле в испытательной схеме будет срабатывать, когда ток в 0,5 А или больше будет протекать в течение 2 с.

5.3. Капельница

Поверхность между электродами смачивают каплями испытательного раствора через интервалы (30±5) с. Капли должны падать в середину промежутка между электродами с высоты 30-40 мм. Капли должны быть величиной (20![]() ) мм

) мм![]() . Перед каждым испытанием иглу или другое приспособление для подачи капель очищают и выпускают достаточное количество капель, чтобы обеспечить правильную концентрацию испытательного раствора.

. Перед каждым испытанием иглу или другое приспособление для подачи капель очищают и выпускают достаточное количество капель, чтобы обеспечить правильную концентрацию испытательного раствора.

Примечания:

1. Когда испытательный раствор остается на игле после испытания, испарение повышает концентрацию. Выпускание от 5 до 20 капель, в зависимости от промежутка времени между испытаниями, обычно позволяет удалить любую жидкость с повышенной концентрацией.

2. Для установления размера капель необходимо, чтобы в 1 см![]() жидкости было не менее 44 и не более 50 капель. Размер капель периодически проверяют.

жидкости было не менее 44 и не более 50 капель. Размер капель периодически проверяют.

3. В качестве капельницы можно использовать иглу от шприца наружным диаметром 0,9-1,1 мм со срезанным под прямым углом концом.

4. В отдельных случаях отклонения от принятого интервала подачи капель на величину порядка ±5 с могут повлиять на результаты. Тогда должно быть установлено отклонение ±1 с.

5.1-5.3. (Измененная редакция, Изм. N 1).

5.4. Испытательный раствор

Раствор А. (0,1±0,002)% по массе хлорида аммония (NН![]() Сl) в дистиллированной или деионизированной воде. Удельное сопротивление при (23±1) °С составляет (395±5) Ом·см.

Сl) в дистиллированной или деионизированной воде. Удельное сопротивление при (23±1) °С составляет (395±5) Ом·см.

Раствор В. (0,1±0,002)% по массе хлорида аммония и (0,5±0,002)% по массе сульфонат-натрий-алкил-нафталена в дистиллированной или деионизированной воде. Удельное сопротивление при (23±1) °С составляет (170±5) Ом·см.

Раствор А является предпочтительным.

В качестве более агрессивного загрязняющего вещества применяют раствор В. Для обозначения раствора В после величины СИТ и КИТ следует ставить букву "М" (например, СИТ 250М).

Когда используют другие растворы, а не растворы А и В, это указывают в протоколе испытаний, причем результаты не обозначают СИТ и КИТ.

Примечание. Образование токопроводящих перемычек ускоряется при снижении удельного сопротивления раствора и зависит от химической природы испытательного раствора.

(Измененная редакция, Изм. N 1).

6. МЕТОДИКА

6.1. Общие требования

Испытание проводят на образцах, защищенных от сквозняков, при окружающей температуре (23±5) °С. Загрязнение электродов может повлиять на результаты испытаний, поэтому их следует очищать перед каждым испытанием.

Испытуемые образцы устанавливают на металлической или стеклянной подставке таким образом, чтобы испытуемая поверхность была горизонтальной, а нажимное усилие скошенных концов обоих электродов на образец было равно нормированной величине.

Расстояние между электродами проверяют, электроды должны иметь хороший контакт с образцом. Если края электродов подверглись эрозии, их следует восстановить. Напряжение берут подходящей величины, делимой на 25, и сопротивление регулируют таким образом, чтобы ток короткого замыкания был в установленных пределах. После этого капли электролита наносят на поверхность образца до тех пор, пока не произойдет замыкания в результате образования токопроводящей перемычки или пока не будет нанесено 50 капель.

Замыкание фиксируют в том случае, когда ток в 0,5 А или более проходит по токопроводящей перемычке между электродами на поверхности образца не менее 2 с и, следовательно, приводит в действие защитное поле, или если образец загорается без срабатывания защитного реле.

Примечания:

1. Если на одном образце проводят несколько испытаний, необходимо принять меры к тому, чтобы места испытаний были достаточно удалены друг от друга и не загрязнялись бы брызгами соседних испытаний.

2. Если опора испытательного устройства (см. черт.3) металлическая, она может быть включена в испытательную схему для фиксации замыкания вызванного эрозией образца.

3. Так как во время испытания могут выделяться ядовитые или сильно пахнущие газы, рекомендуется предусмотреть меры для их безопасного удаления.

6.2. Определение сравнительного индекса трекингостойкости

Устанавливают напряжение на выбранном уровне и проводят испытания до тех пор, пока не будет нанесено 50 капель или пока не произойдет замыкание. Повторяют испытание на других участках при более высоком напряжении до тех пор, пока не будет установлено максимальное напряжение, при котором не происходит замыкания при 50 каплях на пяти участках испытания. Числовой величиной этого напряжения будет СИТ (например, СИТ 425) при условии, что напряжение, сниженное на 25 В, не вызывает замыкания при 100 каплях, при испытании на пяти новых участках. Некоторые материалы не отвечают последнему требованию. Для этих материалов установлено максимальное напряжение, при котором каждый из пяти участков выдерживает 100 или более капель, и величину этого напряжения указывают дополнительно к СИТ, например, СИТ 425 (375).

Примечания:

1. Если режим поведения материала неизвестен, начальное испытательное напряжение должно находиться в середине испытательного диапазона, например имеет величину 300 В. Напряжение повышают, если образец выдерживает испытание при нанесении 50 капель электролита, или уменьшают, если образец выходит из строя до воздействия 50 капель. Изменение напряжения должно составлять 25 В или быть кратным 25. Процесс продолжают до тех пор, пока не будет установлено наивысшее напряжение, при котором пять образцов выдерживают испытание при нанесении 50 капель электролита.

2. Для большинства материалов пятидесятикапельное напряжение (при котором они выдерживают испытание при нанесении 50 капель электролита без образования проводящей перемычки) приближается к асимптотической величине.

Испытание напряжением на 25 В ниже пятидесятикапельного имеет целью подтвердить это предположение. Чем стокапельное напряжение будет ниже пятидесятикапельного, тем больше последнее будет удалено от асимптотического.

3. Предостережение. При более высоких напряжениях или напряжениях, превышающих пятидесятикапельное, может происходить замыкание (которое показывает защитное реле), но не в результате проводящих перемычек, как указано в п.2.1, а в результате накопления раствора и загрязнителя в канавках или углублениях на поверхности. В этом случае проводят новые испытания или указывают в протоколе испытаний, что невозможно получить нормальные результаты испытаний.

6.3. Контрольное испытание на трекингостойкость

Когда стандарты МЭК на технические требования к материалам или на электрооборудование или другие стандарты устанавливают только контрольное испытание, его проводят в соответствии с п.6.1, но при одном заданном напряжении. Требуемое количество образцов должно выдержать испытание при нанесении 50 капель электролита без замыкания.

Рекомендуется 5 образцов. Меньшее количество образцов оговаривают в особых случаях.

Предпочтительными испытательными напряжениями являются 175, 250, 300, 375 или 500 В. Для контрольного индекса трекингостойкости рекомендуется сокращенное обозначение (КИТ).

6.4. Определение эрозии

Образцы, не имеющие токопроводящих перемычек, очищают от загрязнений или прилипших продуктов распада и помещают на пластинку глубиномера. Максимальную глубину эрозии каждого образца измеряют с погрешностью 0,1 мм с помощью щупа диаметром 1 мм с закругленным концом. В протокол испытаний записывают максимальное значение пяти измерений.

6.1-6.4. (Измененная редакция, Изм. N 1).

6.4.1. Если испытания проводят согласно п.6.2, эрозию измеряют на пяти образцах, испытанных под напряжением, соответствующим СИТ.

6.4.2. Если испытания проводят в соответствии с п.6.3, эрозию измеряют на образцах, которые выдерживают испытание при нанесении 50 капель электролита при заданном напряжении.

(Измененная редакция, Изм. N 1).

7. ПРОТОКОЛ ИСПЫТАНИЙ

Протокол испытаний должен содержать следующую информацию:

1) описание испытуемого образца;

2) толщину образца;

3) характер поверхности;

подвергалась ли испытанию поверхность образца ранее, обрабатывалась ли испытуемая поверхность механически, является ли поверхность лакированной, имеет ли поверхность царапины;

4) методики кондиционирования и очистки;

5) металл электрода, если используется не платина;

6) загрязняющий раствор, если не используется раствор А или В;

7) сравнительный индекс трекингостойкости:

СИТ, например "СИТ 400", "СИТ 400М" или "СИТ 400 (350)", глубину эрозии, например, "СИТ 275-1,2", "СИТ 275М-1,2" или "СИТ 275 (200)-1,2";

8) контрольный индекс трекингостойкости:

выдерживает образец испытание или выходит из строя при заданном напряжении, например, "выдерживает при КИТ 175" или "выходит из строя при КИТ 175М", выдерживает образец испытание или выходит из строя при заданной глубине эрозии и заданном напряжении, например "выдерживает при КИТ 250-0,8" или "выходит из строя при КИТ 250М-0,8";

9) если пп.7, 8 не могут быть заполнены вследствие возгорания образца, это отмечают в протоколе испытаний.

(Измененная редакция, Изм. N 1).

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1988

Юридическим бюро в

текст документа внесено Изменение N 1,

утвержденное Постановлением

Госстандарта СССР от 15.09.89 N 2766