ГОСТ 15865-70

Группа Л24

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЛАК ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МЛ-92

Технические условия

Insulating varnish МЛ-92.

Specifications

ОКП 23 1131 110007

Дата введения 1971-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Минхимпромом СССР

РАЗРАБОТЧИКИ

П.М.Богатырев, М.Л.Лившиц, Д.И.Любалина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15.04.70 N 513

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

1a.2 | |

|

1а.3 | |

|

1a.4 | |

|

1a.5 | |

|

2.10, 2.12, 2.14 | |

|

ГОСТ 495-92 |

2.15 |

|

1.4 | |

|

1.1, 2.13 | |

|

1.1 | |

|

ГОСТ 6433.2-71 |

1.1 |

|

ГОСТ 6433.3-71 |

1.1 |

|

2.12 | |

|

1.1 | |

|

ГОСТ 8865-93 |

Вводная часть |

|

ГОСТ 9410-78 |

1.4 |

|

ГОСТ 9880-76 |

1.4 |

|

1.4 | |

|

ГОСТ 9980.1-86 |

1б.1 |

|

ГОСТ 9980.2-86 |

2.3 |

|

3.1 | |

|

3.2 | |

|

3.3 | |

|

ГОСТ 10315-75 |

1.1 |

|

ГОСТ 12026-76 |

2.11 |

|

ГОСТ 13526-79 |

1.1, 2.11, 2.12, 2.13, 2.14 |

|

ГОСТ 14710-78 |

1.4 |

|

1.1 | |

|

1.1, 2.10 | |

|

3.2 |

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ПЕРЕИЗДАНИЕ (май 1999 г.) с Изменениями N 1, 2, 3, 4, утвержденными в октябре 1975 г., марте 1980 г., июне 1984 г., ноябре 1988 г. (ИУС 12-75, 5-80, 10-84, 2-89)

ВНЕСЕНО Изменение N 5, принятое Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол от 01.11.2001 N 20). Государство-разработчик Россия. Постановлением Госстандарта России от 15.05.2002 N 186-ст введено в действие на территории РФ с 01.01.2003 и опубликовано в ИУС N 8, 2002 год

Изменение N 5 внесено юридическим бюро по тексту ИУС N 8, 2002 год

Настоящий стандарт распространяется на электроизоляционный лак МЛ-92, представляющий собой раствор смеси глифталевого лака и меламино-формальдегидной смолы К-421-02 в органических растворителях.

Лак МЛ-92 предназначается для пропитки обмоток электрических машин, аппаратов и трансформаторов и для покрытия электроизоляционных деталей. Лак МЛ-92 имеет класс нагревостойкости В по ГОСТ 8865 -93.

Обязательные требования, направленные на обеспечение безопасности лака МЛ-92 для жизни, здоровья и имущества граждан, охрану окружающей среды, изложены в п.1.1 (табл.1, показатели 4, 12, 13), пп.3.1, 3.2.

(Измененная редакция, Изм. N 4, 5).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. По физико-химическим и электрическим показателям лак МЛ-92 должен соответствовать требованиям и нормам, указанным в табл.1.

Таблица 1

|

Наименование показателя |

Норма |

Метод испытания |

|

1. Наличие механических включений в лаке |

Отсутствие |

По ГОСТ 13526 |

|

2. Внешний вид покрытия |

После высыхания лак должен образовывать глянцевую гладкую, однородную поверхность цвета от светло-коричневого до темно-коричневого |

По п.2.5 |

|

3. Условная вязкость по вискозиметру типа ВЗ-246 с диаметром сопла 4 мм при температуре (20,0±0,5) °С, с |

25-50 |

По ГОСТ 8420 |

|

4. Массовая доля нелетучих веществ в лаке, % |

50-55 |

По ГОСТ 17537 и п.2.7 настоящего стандарта |

|

5. Кислотное число, мг КОН, не более |

10 |

По ГОСТ 13526 |

|

6. (Исключен, Изм. N 4). |

||

|

7. Время высыхания до степени 3 при температуре 105-110 °С, ч, не более |

1 |

По ГОСТ 19007 и п.2.10 настоящего стандарта |

|

8. Способность просыхания лака в толстом слое при температуре 115-120 °С, ч, не более |

16 |

По ГОСТ 13526 и п.2.11 настоящего стандарта |

|

9. Термоэластичность пленки при температуре (150±2) °С, ч, не менее |

48 |

По ГОСТ 13526 и п.2.12 настоящего стандарта |

|

10. Твердость покрытия по маятниковому прибору при температуре (20±2) °С, не менее: |

По ГОСТ 5233-89 и п.2.13.2.2 настоящего стандарта | |

|

типа ТМЛ (маятник А), относительные единицы |

0,15 |

|

|

или типа М-3, условные единицы |

0,40 |

По п.2.13 |

|

11. Маслостойкость пленки, |

78 |

По ГОСТ 13526 и п.2.14 настоящего стандарта |

|

12. Электрическая прочность пленки, МВ/м, не менее |

По ГОСТ 6433.3, ГОСТ 13526, ГОСТ 6433.1, ГОСТ 10315 и по п.2.15 настоящего стандарта | |

|

при температуре (20±2) °С |

70 |

|

|

при температуре (130±2) °С |

40 |

|

|

после действия воды в течение 24 ч при температуре (20±2) °С |

30 |

|

|

13. Удельное объемное электрическое сопротивление пленки, Ом·м, не менее |

По ГОСТ 6433.2, ГОСТ 13526, ГОСТ 6433.1, ГОСТ 10315 и п.2.15 настоящего стандарта | |

|

при температуре (20±2) °С |

1·10 |

|

|

при температуре (130±2) °С |

1·10 |

|

|

после действия воды в течение 24 ч при температуре (20±2) °С |

5·10 |

(Измененная редакция, Изм. N 3, 4, 5).

1.2. Лак МЛ-92 должен выпускаться в соответствии с требованиями настоящего стандарта по рецептуре и технологическому регламенту, утвержденным в установленном порядке.

(Измененная редакция, Изм. N 2).

1.3. (Исключен, Изм. N 2).

1.4. При необходимости перед применением лак разбавляют до рабочей вязкости толуолом (ГОСТ 14710 или ГОСТ 9880); ксилолом (ГОСТ 9949 или ГОСТ 9410) или смесью одного из этих растворителей с уайт-спиритом (нефрасом-С4-155/200) (ГОСТ 3134) в соотношении не менее 3:1.

(Измененная редакция, Изм. N 4).

1.5, 1.6. (Исключены, Изм. N 2).

1a. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

1a.1. Лак МЛ-92 является пожароопасным и токсичным материалом, что обусловлено свойствами компонентов, входящих в его состав.

Предельно допустимые концентрации, классы опасности компонентов по ГОСТ 12.1.005-88 и характеристики пожароопасности по ГОСТ 12.1.044-89 приведены в табл.2.

Таблица 2

|

Наименование компонентов |

Предельно допустимая концентрация паров в воздухе рабочей зоны производственных помещений, мг/м |

Класс опасности |

Температура, °С |

Концентрационные пределы воспламенения, % (по объему) | ||

|

вспышки |

самовоспла- |

нижний |

верхний | |||

|

Ксилол |

50 |

3 |

Не ниже 23 |

Выше 450 |

1,0 |

6,0 |

|

Сольвент |

50 |

3 |

22-36 |

464-535 |

1,02* |

- |

|

Уайт-спирит |

300 |

4 |

Не ниже 33 |

270 |

1,4 |

6,0 |

|

Толуол |

50 |

3 |

4 |

536 |

1,25 |

6,7 |

_______________

* Нижний предел воспламенения при температуре 25 °С и давлении 101325 Па (760 мм рт.ст.).

1а.2. Возможные пути поступления вредных веществ в организм человека - ингаляционный и через кожные покровы.

Пары растворителей при большой концентрации в воздухе оказывают раздражающее действие на слизистые оболочки глаз, верхних дыхательных путей и кожу.

1а.3. Производство лака должно соответствовать правилам безопасности лакокрасочных производств, утвержденным в установленном порядке.

1а.4. Производство, испытания и применение лака должны соответствовать ГОСТ 12.3.005-75 и ГОСТ 12.1.004-91.

1a.5. Лица, связанные с изготовлением и применением лака, должны быть обеспечены специальной одеждой по ГОСТ 12.4.103-83 и средствами индивидуальной защиты по ГОСТ 12.4.011-89, ГОСТ 12.4.068-79.

Индивидуальные средства защиты органов дыхания от паров растворителей - по ГОСТ 12.4.028-76, ГОСТ 12.4.004-74 и ГОСТ 17269-71.

1а.6. Работы, связанные с изготовлением и применением лака, проводят в помещениях, снабженных приточно-вытяжной и местной вентиляцией по ГОСТ 12.4.021-75, обеспечивающей состояние воздушной среды в соответствии с ГОСТ 12.1.005-88.

Средства тушения пожара - песок, кошма, огнетушители пенные ОХП-10, углекислотные ОУ-2 и ОУ-5, тонкораспыленная вода, пенные установки - по ГОСТ 12.4.009-83.

1a.7. Для охраны атмосферного воздуха от загрязнений должны быть предусмотрены очистка воздуха на газоочистных установках и контроль за соблюдением предельно допустимых выбросов (ПДВ) по ГОСТ 17.2.3.02-78.

1a.8. Отходы, образующиеся при очистке оборудования, утилизируют в соответствии с порядком накопления, транспортирования, обезвреживания и захоронения токсичных промышленных отходов.

Раздел 1а. (Измененная редакция, Изм. N 5).

1б. ПРАВИЛА ПРИЕМКИ

1б.1. Правила приемки - по ГОСТ 9980.1.

(Измененная редакция, Изм. N 2, 4).

1б.2. Приемосдаточные испытания проводят по показателям 1-7, 10, 12, 13 табл.1.

При получении неудовлетворительных результатов приемосдаточных испытаний хотя бы по одному из показателей проводят повторные испытания на удвоенной выборке, взятой от той же партии.

Результаты испытаний распространяются на всю партию.

Нормы по показателям 8, 9 табл.1 определяют периодически в каждой десятой партии.

Норму по показателю 11 определяют не реже одного раза в год с календарной даты начала выпуска лака.

При получении неудовлетворительных результатов периодических испытаний проверяют каждую партию до получения удовлетворительных результатов подряд не менее чем на трех партиях.

При получении повторного отрицательного результата периодические испытания переводят в приемосдаточные до получения удовлетворительных результатов.

(Измененная редакция, Изм. N 2, 4, 5).

1б.3. (Введен дополнительно, Изм. N 4. Исключен, Изм. N 5).

2. МЕТОДЫ ИСПЫТАНИЙ

2.1, 2.2. (Исключены, Изм. N 2).

2.3. Отбор проб - по ГОСТ 9980.2.

(Измененная редакция, Изм. N 3, 4).

2.3а. Показатели - внешний вид покрытия, условная вязкость по вискозиметру типа ВЗ-246 (или ВЗ-4) массовая доля нелетучих веществ, кислотное число, способность просыхания в толстом слое определяют в неразбавленном лаке.

(Измененная редакция, Изм. N 3, 4, 5).

2.4. (Исключен, Изм. N 3).

2.5. Внешний вид покрытия лака определяют визуально при естественном рассеянном свете. Лак наносят наливом в один слой с исходной вязкостью 25-50 с на чистую стеклянную пластинку размером 90х120 мм, толщиной от 1,2 до 1,8 мм. Пластинку ставят под углом 45° в защищенное от пыли место и выдерживают при температуре (20±2) °С в течение 15-20 мин, затем сушат при температуре 105-110 °С в течение 1 ч. После охлаждения рассматривают лаковое покрытие.

(Измененная редакция, Изм. N 5).

2.6. (Исключен, Изм. N 4).

2.7. Для определения массовой доли нелетучих веществ в лаке навеску лака массой 1,5-2 г помещают в сушильный шкаф и выдерживают при температуре (120±2) °С в течение 1 ч.

(Измененная редакция, Изм. N 3).

2.8. (Исключен, Изм. N 3).

2.9-2.9.2. (Исключены, Изм. N 4).

2.10. Время высыхания пленки лака определяют по ГОСТ 19007 на пластинках из мягкой медной ленты толщиной 0,1 мм по нормативной документации. Лак наносят по ГОСТ 13526. Первый слой лака перед повторным окунанием и второй слой лака перед горячей сушкой выдерживают при (20±2) °С в течение 15-20 мин. Затем пластинки с нанесенным лаком сушат при 105-110 °С в течение 1 ч.

(Измененная редакция, Изм. N 5).

2.11. Способность просыхания лака в толстом слое определяют по ГОСТ 13526 при температуре 115-120 °С в течение 16 ч. Перед горячей сушкой коробочки с лаком выдерживают при (20±2) °С в течение 30 мин. Состояние образца после термообработки должно соответствовать S1 U-2-I(3-4)2. Высыхание нижней поверхности образца после его отверждения проверяют следующим образом: на каждый образец, перевернутый нижней стороной вверх, накладывают лист фильтровальной бумаги (ГОСТ 12026) квадратной формы со стороной 24-25 мм, поверх которой помещают резиновый диск диаметром 22 мм и толщиной 5 мм, а затем - цилиндрический груз массой 500 г. По истечении 1 мин образец проверяют на соответствие требованиям табл.3 ГОСТ 13526.

(Измененная редакция, Изм. N 3, 4, 5).

2.12. Термоэластичность пленки лака определяют по ГОСТ 13526 на пластинках из мягкой медной ленты толщиной 0,1 мм по нормативной документации. Лак наносят и сушат по п.2.10, при этом второй слой лака сушат при 115-120 °С в течение 1 ч. Затем пластинки выдерживают в термостате при температуре (150±2) °С в течение 48 ч. Образцы вынимают из термостата, охлаждают до (20±2) °С и испытывают по ГОСТ 6806 вокруг стержня диаметром 3 мм.

(Измененная редакция, Изм. N 3, 5).

2.13. Определение твердости покрытия

2.13.1. Твердость покрытия лака определяют по ГОСТ 5233-89, разд.1.

2.13.2. Определение твердости покрытия по маятниковому прибору типа М-3.

2.13.2.1. Аппаратура и материалы

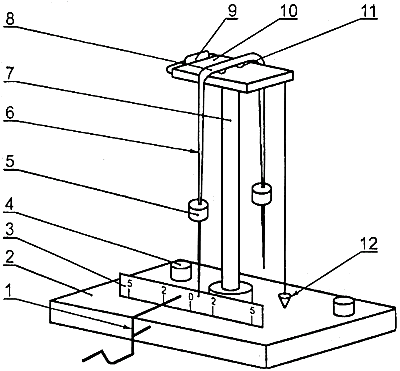

Маятниковый прибор типа М-3 для определения твердости при комнатной температуре (20±2) °С (чертеж).

1 - пусковой механизм; 2 - основание; 3 - шкала; 4 - установочные винты; 5 - груз; 6 - двустрелочный

механизм; 7 - штатив; 8 - соединительная планка; 9 - рамка; 10 - столик; 11 - стальные шарики; 12 - отвес

Основные характеристики маятникового прибора:

масса маятника (120±1) г;

длина маятника, считая от точки опоры до конца стрелки, (500±1) мм;

диаметр стального шарика (точки опоры) 7,938 мм по ГОСТ 3722-81;

шкала прибора, разделенная на градусы;

угол отклонения от 5 до 2°;

время затухания колебаний на стеклянной пластинке ("стеклянное число") (440±6) с.

Стеклянные пластинки размером 90х120 мм, толщиной от 1,2 до 1,8 мм.

Секундомер.

Растворители: эфир этиловый по ГОСТ 8981-78 или ацетон технический по ГОСТ 2768-84.

2.13.2.2. Подготовка к испытанию

Перед каждым испытанием опорные шарики маятника и стеклянную пластинку прибора тщательно протирают, ватой, смоченной растворителем, а затем сухой чистой марлей.

На пластинки, подготовленные по ГОСТ 8832-76, испытуемый лак наносят по ГОСТ 13526-79, выдерживают при температуре (20±2) °С в течение 15-20 мин и сушат при температуре 115-120 °С в течение 6 ч.

2.13.2.3. Проведение испытания

Маятниковый прибор проверяют по "стеклянному числу" - времени затухания колебаний маятника, точки опоры которого лежат на стеклянной пластинке прибора.

Определение "стеклянного числа" проводят при температуре (20±2) °С и относительной влажности воздуха (65±5)%.

Измерения проводят не менее чем на трех участках поверхности стеклянной пластинки. Таким же образом определяют время затухания колебаний маятника на стеклянной пластинке с лаковым покрытием.

2.13.2.4. Обработка результатов

Твердость (![]() ), условные единицы, вычисляют по формуле

), условные единицы, вычисляют по формуле

![]() ,

,

где ![]() - время затухания колебаний маятника на испытуемом покрытии лака, с;

- время затухания колебаний маятника на испытуемом покрытии лака, с;

![]() - время затухания колебаний маятника на стеклянной пластинке прибора ("стеклянное число"), с.

- время затухания колебаний маятника на стеклянной пластинке прибора ("стеклянное число"), с.

За результат испытания принимают среднее арифметическое полученных результатов измерения времени затухания колебаний маятника на стеклянной пластинке прибора и на испытуемом образце покрытия лака.

Отклонения значений единичных измерений от среднего арифметического не должно быть более 3%.

При разногласиях показатель "твердость покрытия" определяют по ГОСТ 5233-89 по маятниковому прибору типа ТМЛ (маятник А).

2.13.2.5. Погрешность метода

Погрешность метода при определении твердости на приборе М-3 составляет ±0,02 условной единицы.

(Измененная редакция, Изм. N 5).

2.14. Маслостойкость пленки лака определяют по ГОСТ 13526 на пластинках из мягкой медной ленты толщиной 0,1 мм по нормативной документации. Нанесение лака и промежуточную сушку производят по п.2.10. Затем пластинки с нанесенным лаком сушат при 115-120 °С в течение 6 ч.

(Измененная редакция, Изм. N 5).

2.15. Электрическую прочность и удельное объемное электрическое сопротивление определяют на пластинках из холоднокатаного медного листа (ГОСТ 495) размером 100х100 мм, толщиной 0,4-0,6 мм. Лак наносят и сушат по п.2.14.

Определение электрической прочности проводят на двух пластинках объемного электрического сопротивления не менее чем на трех образцах.

Электрическую прочность определяют с применением медных электродов, диаметр верхнего электрода должен быть 25 мм. Допускается применение электродов из нержавеющей стали.

При определении удельного объемного электрического сопротивления применяют измерительный и охранный электроды в виде алюминиевой фольги, притертой к поверхности образца.

Электрическую прочность измеряют при плавном подъеме напряжения с такой скоростью, чтобы пробой происходил в диапазоне от 10 до 20 с после начала подъема напряжения. При определении удельного объемного электрического сопротивления образцы, не подвергавшиеся воздействию сред и повышенных температур, испытывают при напряжениях 100-500 В. После воздействия различных сред и при повышенных температурах испытания проводят при напряжениях 100-250 В.

Условия нормализации, кондиционирования и испытания электрической прочности и удельного объемного электрического сопротивления:

1 ч (20 °С) 65%; М (15-35 °С) 45-75%;

1 ч (20 °С) 65%; М (130 °С)<20%;

1 ч (20 °С) 65%+24 ч (23,0±0,5 °С) дистиллированная вода;

М (15-35 °С) 45-75%.

(Измененная редакция, Изм. N 3, 4, 5).

3. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

3.1. Упаковка - по ГОСТ 9980.3.

(Измененная редакция, Изм. N 4).

3.2. Маркировка - по ГОСТ 9980.4.

На транспортную тару должны быть нанесены знак опасности по ГОСТ 19433-88 (класс 3), классификационный шифр 3313, номер ООН 1263.

3.3. Транспортирование и хранение лака - по ГОСТ 9980.5.

При хранении условная вязкость лака увеличивается от нормы по табл.1. При разбавлении лака растворителем до нормы по показателю "вязкость" лак должен соответствовать требованиям настоящего стандарта.

3.2, 3.3. (Введены дополнительно, Изм. N 4, Измененная редакция, Изм. N 5).

4. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

4.1. Изготовитель гарантирует соответствие лака требованиям настоящего стандарта при соблюдении условий хранения и транспортирования.

4.2. Гарантийный срок хранения лака - 12 мес со дня изготовления.

4.1, 4.2. (Измененная редакция, Изм, N 3).

ПРИЛОЖЕНИЕ

Справочное

Массовая доля свободного формальдегида в лаке МЛ-92 - не более 0,6%.

ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. N 4).