ГОСТ 25749-2005

Группа Д97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КРЫШКИ МЕТАЛЛИЧЕСКИЕ ВИНТОВЫЕ

Общие технические условия

Metal winding lids. General specifications

МКС 55.040

ОКП 92 9982

Дата введения 2006-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-97 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 415 "Средства укупорочные"

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 27 от 22 июня 2005 года)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны |

Сокращенное наименование национального органа по стандартизации |

|

Азербайджан |

AZ |

Азстандарт |

|

Армения |

AM |

Министерство торговли и экономического развития Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Грузия |

GE |

Грузстандарт |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Национальный институт стандартов и метрологии Кыргызской Республики |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Федеральное агентство по техническому регулированию и метрологии |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Туркменистан |

TM |

Главгосслужба "Туркменстандартлары" |

|

Узбекистан |

UZ |

Агентство "Узстандарт" |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 25 октября 2005 года N 263-ст межгосударственный стандарт ГОСТ 25749-2005 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2006 года

5 ВЗАМЕН ГОСТ 25749-83

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе "Национальные стандарты".

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 6, 2007 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на металлические винтовые крышки, предназначенные для укупоривания стеклянных банок с венчиком горловины типа II и III, а также стеклянных бутылок, предназначенных для стерилизуемой и пастеризуемой продукции.

Стандарт устанавливает требования к качеству, правилам приемки, методам контроля, упаковке, маркировке, транспортированию и хранению крышек.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.0.001-82 Система стандартов безопасности труда. Основные положения

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 17.2.3.01-86 .Охрана природы. Атмосфера. Правила контроля качества воздуха населенных пунктов

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 263-75 Резина. Метод определения твердости по Шору А

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 3351-74 Вода питьевая. Методы определения вкуса, запаха, цветности и мутности

ГОСТ 13345-85 Жесть. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17527-2003 Упаковка. Термины и определения

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю "Национальные стандарты", составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 17527, а также следующий термин с соответствующим определением:

крышка: Укупорочное средство для закрывания верха или горловины тары.

4 Классификация крышек

4.1 Металлические винтовые крышки подразделяют на типы:

ТО - металлическая винтовая крышка с резьбовыми выступами;

ПТ - металлическая винтовая крышка без резьбовых выступов.

В зависимости от конфигурации крышки тип ТО подразделяют на виды:

RTO - стандартная крышка;

RTB - стандартная крышка, имеющая специальную кнопку в центре для визуального и акустического контроля вакуума;

RTS - стандартная крышка, имеющая ступенчатый профиль в зоне уплотнения;

RSB - стандартная крышка, имеющая ступенчатый профиль в зоне уплотнения и специальную кнопку в центре для визуального и акустического контроля вакуума.

5 Типы, основные параметры и размеры

5.1 Типоразмеры, виды и обозначения крышек приведены в таблице 1 и приложениях А и Б.

Таблица 1

В миллиметрах

|

Номинальный диаметр |

Максимальный диаметр |

Максимальная высота |

ТО |

ПТ | |||

|

|

|

|

RTO |

RTS |

RTB |

RSB |

РТ |

|

27 |

30,80 |

12,55 |

|

||||

|

38 |

42,20 |

12,65 |

|

||||

|

40 |

43,35 |

10,80 |

| ||||

|

43 |

44,95 |

11,30 |

|

|

|||

|

48 |

50,05 |

11,30 |

|

|

|||

|

51 |

53,75 |

10,30 |

| ||||

|

53 |

56,50 |

12,45 |

|

|

|

|

|

|

58 |

60,40 |

12,45 |

|

|

|

|

|

|

63 |

66,65 |

12,45 |

|

|

|

|

|

|

66 |

69,50 |

12,45 |

|

|

|

||

|

70 |

70,55 |

10,30 |

| ||||

|

70 |

73,55 |

12,45 |

|

|

|

|

|

|

77 |

80,25 |

12,45 |

|

||||

|

82 |

85,35 |

13,45 |

|

|

|

||

|

89 |

92,95 |

14,35 |

|

|

|

||

|

100 |

103,65 |

16,25 |

|

||||

|

110 |

113,40 |

18,85 |

|

||||

Крышки типа ТО могут быть изготовлены с кнопкой контроля вакуума или без нее. Крышки типа ПТ изготовляют с кнопкой контроля вакуума.

По согласованию с потребителем допускается изготовлять крышки других типоразмеров.

Допускаемые отклонения и размеры конструктивных элементов крышек - по технической документации на крышки конкретных типоразмеров.

5.1.1 В зависимости от количества заходов резьбы венчика горловины тары крышки подразделяют на:

трехзаходные - 3;

четырехзаходные - 4;

шестизаходные - 6;

восьмизаходные - 8.

5.1.2 Винтовые крышки по назначению делят на:

П - для пастеризуемой продукции;

С - для стерилизуемой продукции.

Условное обозначение литографированных крышек - А.

5.2 Масса крышек выражается в граммах и регламентируется в технической документации на крышки конкретных типоразмеров.

6 Технические требования

6.1 Крышки должны изготовляться в соответствии с требованиями настоящего стандарта, технической документации и образца-эталона, утвержденных в установленном порядке.

6.2 Основные показатели качества крышек должны соответствовать требованиям, указанным в таблице 2.

Таблица 2

|

Наименование показателя |

Требования |

Методы контроля |

|

1 Размеры |

Должны соответствовать таблице 1, приложениям А и Б настоящего стандарта, а также технической документации на крышки конкретных типоразмеров |

9.2 |

|

2 Внешний вид: |

||

|

крышки |

Наружная поверхность крышек должна быть лакированной или литографированной. Внутренняя поверхность крышек должна быть лакированной. |

9.1 |

|

уплотнительной прокладки |

Прокладка должна быть равномерной по ширине и без разрывов, быть эластичной для обеспечения герметичности укупоривания в процессе термической обработки и дальнейшего хранения продуктов. Толщину и твердость уплотнительной прокладки указывают в технической документации на крышки конкретных типоразмеров |

9.2.1, 9.2.2 |

|

3 Герметичность укупоривания |

Крышки должны обеспечивать герметичность укупоривания |

9.4 |

|

4 Крутящий момент |

Крутящий момент при открывании должен соответствовать значениям, указанным в таблице 7 и в технической документации на крышки конкретных типоразмеров |

9.5 |

|

5 Стойкость к горячей обработке |

Крышки должны быть стойкими к горячей обработке. Внешний вид наружного лакокрасочного покрытия не должен изменяться. |

9.6 |

|

6 Химическая стойкость лакокрасочного покрытия |

Лаковое покрытие на внутренней поверхности крышки, ограниченное уплотнительной прокладкой, и уплотнительная прокладка в процессе пастеризации и стерилизации должны быть устойчивы к воздействию модельных растворов |

9.7 |

|

7 Механическая прочность (адгезия): |

9.8 | |

|

лакокрасочного покрытия |

Лакокрасочное покрытие на обеих сторонах крышки должно обладать адгезионной прочностью. |

|

|

уплотнительной прокладки |

Уплотнительная прокладка должна обладать достаточной адгезией к крышке, не отслаиваться от внутренней поверхности крышки, иметь равномерную ширину |

|

|

8 Органолептические показатели |

Интенсивность запаха - не более 1 балла. Осадок, помутнение, посторонний вкус и привкус не допускаются |

9.7.3 |

|

9 Рельеф жесткости крышек |

Должен быть упругим при нажиме и кнопка контроля должна возвращаться в первоначальное состояние после снятия нагрузки |

9.9 |

6.3 Требования к сырью и материалам

6.3.1 Материалы, применяемые для изготовления крышек, определяют в технической документации на крышки конкретных типоразмеров.

6.3.2 Для изготовления крышек применяют:

- жесть белую электролитического лужения марки ЭЖК номер 25 со степенью твердости А2, класса покрытия II по ГОСТ 13345;

- жесть хромированную марок ХЖК и ХЛЖК по нормативным документам со следующими показателями:

толщина, мм, - 0,25![]() ;

;

твердость по Супер-Роквеллу (с применением алмазного столика) - HR 30Т (57±3);

- жесть белую электролитического лужения импортную со следующими показателями:

толщина, мм, - 0,24±0,02;

масса оловянного покрытия на 1 м![]() , г, - 5,6;

, г, - 5,6;

твердость по Супер-Роквеллу - HR 30Т 54-61;

глубина лунки по Эриксену, мм, не менее, - 6,9.

По согласованию с потребителем допускается применять жесть других видов, марок и толщин с оговоренным уровнем технических характеристик, обеспечивающих возможность ее использования для изготовления крышек.

6.3.3 Материалы, применяемые для изготовления крышек, должны быть допущены и разрешены для контакта с пищевыми продуктами и детским питанием национальными органами здравоохранения и не должны влиять на органолептические и токсиколого-гигиенические показатели упаковываемой продукции.

6.3.4 Прокладки изготовляют из пасты или гранулята на основе поливинилхлорида по технической документации или из паст и гранулятов других полимерных материалов, имеющих разрешение национальных органов здравоохранения для контакта с пищевыми продуктами,

6.4 Упаковка

6.4.1 Крышки должны быть упакованы в картонные ящики с вложенными в них полиэтиленовыми вкладышами.

6.4.2 Упаковка должна обеспечивать сохранность и качество крышек.

6.5 Маркировка

6.5.1 На каждую упаковочную единицу (ящик, мешок и т.д.) или грузовое место с крышками наносят маркировку, содержащую:

- товарный знак или наименование предприятия-изготовителя;

- наименование и обозначение крышек;

- количество крышек в штуках и/или массу в килограммах;

- дату изготовления;

- отметку ОТК или информацию, подтверждающую качество продукции (протокол испытаний, гарантийный талон, удостоверение о качестве и др.).

Транспортная маркировка - по ГОСТ 14192.

7 Требования безопасности и охрана окружающей среды

7.1 Крышки, изготовленные в соответствии с требованиями настоящего стандарта, не токсичны.

7.2 При изготовлении крышек должны соблюдаться требования безопасности по ГОСТ 12.0.001, ГОСТ 12.1.004, ГОСТ 12.1.005, ГОСТ 12.4.021 и национальные нормы по предельно-допустимому содержанию вредных веществ в воздухе рабочей зоны.

Параметры микроклимата производственных помещений должны соответствовать национальным нормам.

7.3 Охрана окружающей среды - по ГОСТ 17.2.3.01. Выбросы вредных веществ в атмосферу - по ГОСТ 17.2.3.02.

7.4 Утилизацию отходов при производстве металлических винтовых крышек осуществляют в соответствии с требованиями национальных санитарных правил, порядком накопления, транспортирования, обезвреживания и захоронения токсичных промышленных отходов.

7.5 Сырье, материалы и готовые изделия должны соответствовать требованиям национальных норм по предельно-допустимым количествам химических веществ, выделяющихся из материалов, контактирующих с пищевыми продуктами.

8 Правила приемки

8.1 Металлические винтовые крышки принимают партиями. Партией считают количество крышек одного типоразмера, конфигурации, назначения, оформленное одним документом о качестве, содержащим:

- товарный знак и/или наименование предприятия-изготовителя;

- местонахождение (юридический адрес предприятия-изготовителя);

- количество крышек в партии;

- типоразмер крышек;

- дату изготовления (месяц, год);

- обозначение настоящего стандарта;

- отметку ОТК или информацию, подтверждающую качество продукции.

Национальный знак соответствия для сертифицированных крышек проставляют в документах о качестве и (или) на упаковке, и (или) в товаросопроводительной документации изготовителем и потребителем.

8.2 Контроль крышек проводят по двухступенчатому нормальному плану контроля по группам показателей, указанным в таблице 3.

Таблица 3

|

Группа показателей |

Номер пункта (контролируемый показатель) |

|

1 |

6.2 (1); 6.2 (3); 6.2 (8) |

|

2 |

6.2 (2); 6.2 (5); 6.2 (6) |

|

3 |

6.2 (4); 6.2 (7); 6.2 (9) |

8.3 Для контроля качества крышек из разных мест партии в зависимости от ее объема отбирают выборки в соответствии с таблицей 4.

Таблица 4

В штуках

|

Объем партии |

Выборка |

Объем выборки |

Общий объем выборки |

|

От 3201 до 10000 включ. |

I |

125 |

125 |

|

II |

125 |

250 | |

|

От 10001 до 35000 включ. |

I |

200 |

200 |

|

II |

200 |

400 | |

|

От 35001 до 150000 включ. |

I |

315 |

315 |

|

II |

315 |

630 | |

|

От 150001 до 500000 включ. |

I |

500 |

500 |

|

II |

500 |

1000 |

8.4 По показателям групп 1-3 контролируют всю выборку в соответствии с таблицей 5.

Таблица 5

В штуках

|

Выборка |

Объем выборки |

Общий объем |

Группа 1 |

Группа 2 |

Группа 3 | |||

|

|

|

|

Приемоч- |

Браковоч- |

Приемоч- |

Браковоч- |

Приемоч- |

Браковоч- |

|

I |

125 |

125 |

1 |

4 |

2 |

5 |

5 |

9 |

|

II |

125 |

250 |

4 |

5 |

6 |

7 |

12 |

13 |

|

I |

200 |

200 |

2 |

5 |

3 |

7 |

7 |

11 |

|

II |

200 |

400 |

6 |

7 |

8 |

9 |

18 |

19 |

|

I |

315 |

315 |

3 |

7 |

5 |

9 |

11 |

16 |

|

II |

315 |

360* |

8 |

9 |

12 |

13 |

26 |

27 |

|

I |

500 |

500 |

5 |

9 |

7 |

11 |

11 |

16 |

|

II |

500 |

1000 |

12 |

13 |

18 |

19 |

26 |

27 |

________________

* Значение соответствует оригиналу. - Примечание .

8.5 По показателям группы 3 контролируют образцы, взятые из выборки по 8.4, в соответствии с таблицей 6.

Таблица 6

В штуках

|

Выборка |

Объем выборки |

Общий объем выборки |

Группа 3 | |

|

|

|

|

Приемочное число |

Браковочное число |

|

I |

32 |

32 |

0 |

3 |

|

II |

32 |

64 |

3 |

4 |

|

I |

50 |

50 |

1 |

4 |

|

II |

50 |

100 |

4 |

5 |

|

I |

80 |

80 |

2 |

5 |

|

II |

80 |

160 |

6 |

7 |

8.6 Решение о партии

8.6.1 Партию принимают, если количество дефектных крышек в выборке по каждому показателю меньше или равно приемочному числу, указанному в таблицах 5 и 6.

8.6.2 Если в выборке количество крышек, не соответствующих требованиям настоящего стандарта, больше или равно браковочному числу, то проводят повторный контроль на удвоенном количестве крышек, взятых от той же партии.

Результаты контроля второй выборки являются окончательными и распространяются на всю партию.

9 Методы контроля

9.1 Внешний вид крышек и уплотнительных прокладок контролируют визуально согласно образцу-эталону, утвержденному в установленном порядке.

9.1.1 Контроль качества выполнения рисунка и текста проводят наружным осмотром. Смещение рисунка относительно центра крышек измеряют линейкой с ценой деления 1 мм по ГОСТ 427.

9.2 Размеры крышек контролируют штангенциркулем с ценой деления 0,05 мм по ГОСТ 166.

Измерение толщины уплотнительной прокладки проводят специальным наконечником на индикаторном приспособлении (приложение В).

9.2.1 Для контроля толщины уплотнительной прокладки применяют измерительный наконечник N 1.

Крышку фиксируют при помощи упоров. Острие измерительного наконечника подводят к поверхности прокладки до соприкосновения, которое контролируют лупой с 2,5-кратным увеличением.

В этом положении отмечают показания индикатора. Затем легким нажимом на стержень индикатора прокалывают прокладку и отмечают второе показание индикатора. Толщина прокладки равна разности первого и второго показаний.

Измерения проводят в четырех точках, расположенных под углом 90°. За результат испытаний принимают среднеарифметическое значение четырех измерений.

9.2.2 Твердость уплотнительной прокладки проверяют с помощью прибора для измерения твердости резины по Шору А 2033 ТИР или на индикаторном приспособлении с использованием шарового индентора (наконечника). Твердость проверяют в средней части прокладки в четырех точках по периметру. За результат испытаний принимают среднеарифметическое значение четырех измерений.

9.3 Массу крышек проверяют с помощью лабораторных весов по ГОСТ 24104 с ценой деления не более 0,1 г. Допустимое отклонение массы изделия от номинального значения не должно превышать ±2%.

9.4 Испытание на герметичность укупоривания проводят одним из следующих способов.

9.4.1 Способ I. Стеклянные банки наполняют водой температурой 80 °С до уровня нижнего края венчика горловины, обеспечивая создание свободного пространства. Наполненные банки укупоривают на паровакуумной укупорочной машине.

9.4.1.1 Допускается использование другого оборудования в соответствии с технической документацией на крышки конкретных типоразмеров.

9.4.1.2 Укупоренные банки с водой подвергают термообработке в автоклаве в условиях: при температуре (121±2) °С в течение 90 мин для крышек группы "С" и при температуре (100±2) °С в течение 60 мин для крышек группы "П", затем банки оставляют на хранение в помещении с температурой воздуха (20±5) °С на сутки. Потерю герметичности проверяют визуально. Признаком герметичности укупоривания является вогнутое положение "контрольной кнопки".

9.4.2 Способ II. Герметичность укупоривания проверяют следующим образом. В стеклянную банку заливают горячую питьевую воду температурой 80 °С - 85 °С до уровня нижнего края венчика горловины, обеспечивая создание свободного пространства. Испытуемую крышку опускают в горячую воду при той же температуре. Затем банку с водой закрывают испытуемой крышкой и через 1 ч переворачивают вверх дном на фильтровальную бумагу. Через 20 мин проверяют герметичность укупоривания. Результат испытаний считают положительным, если не обнаружено следов воды на фильтровальной бумаге.

9.5 Крутящий момент при открывании крышек определяют на динамометре типа Торсио-Тестер или на другом приборе с пределом измерений от 0 до 6,0 Н·м с точностью измерения 0,1 Н·м.

Банку, укупоренную крышкой, устанавливают на тарелке прибора и фиксируют с помощью резьбового зажима, затем банку открывают против часовой стрелки с постепенным наращиванием усилия на крышку. Значение показателя крутящего момента М считывают со шкалы прибора и выражают в ньютонах на метр.

Значения крутящего момента при открывании крышек приведены в таблице 7.

Таблица 7

|

Номинальный диаметр крышки, мм |

Крутящийся* момент М, Н·м |

|

27 |

1,80-2,00 |

|

40 |

2,00-2,50 |

|

48 |

2,50-2,80 |

|

53 |

2,80-3,00 |

|

63 |

3,00-3,50 |

|

70 |

4,00-4,50 |

|

77 |

4,50-5,00 |

|

89 |

5,00-5,50 |

|

110 |

5,50-6,00 |

________________

* Текст соответствует оригиналу. - Примечание .

9.6 Стойкость к горячей обработке

Лакокрасочное покрытие крышки должно выдерживать без видимых изменений кипячение в питьевой воде по ГОСТ 3351 в течение двух часов.

9.7 Контроль химической стойкости лакокрасочного покрытия крышек

9.7.1 Лакокрасочное покрытие на внутренней поверхности крышки, ограниченное уплотнительной прокладкой, и уплотнительная прокладка должны выдерживать кипячение в течение 60 мин при температуре (100±2) °С для крышек, предназначенных для пастеризованной продукции, или стерилизацию в течение 90 мин при температуре (121±2) °С для крышек, предназначенных для стерилизованной продукции, в одном из следующих модельных растворов:

- дистиллированной воде;

- 3%-ном растворе поваренной соли;

- 3%-ном растворе уксусной кислоты;

- растворе, содержащем 3% лимонной или винной кислоты и 30% сахара;

- модельном растворе (тщательно перемешанном), состоящем из 85% томата-пюре с содержанием сухих веществ 12%-15% и 15% растительного масла.

9.7.2 Крышки помещают в химические стаканы вместимостью 1,0 л, заливают 0,7-0,8 л холодного модельного раствора так, чтобы крышки были полностью погружены в раствор. Крышки устанавливают в вертикальном положении так, чтобы не допустить их составления в стопу. Стаканы накрывают чашками Петри и кипятят в течение 2 ч. Все модельные растворы готовят на дистиллированной воде.

9.7.3 Органолептические показатели (запах и привкус вытяжек, наличие в них мути, осадка; допустимые количества миграции (ДКМ) органических веществ, ингредиентов лакокрасочного покрытия) контролируют методами, утвержденными национальными органами санэпиднадзора.

9.8 Контроль адгезии лакокрасочного покрытия

Адгезию лакокрасочного покрытия проверяют одним из следующих способов.

9.8.1 Способ I. При помощи липкой ленты на полиэтилентерефталатной основе методом параллельных надрезов по ГОСТ 15140.

9.8.2 Способ II. Метод решетчатых надрезов по ГОСТ 15140.

9.8.2.1 Сущность метода

Сущность метода заключается в нанесении на готовое лакокрасочное покрытие решетчатых надрезов и визуальной оценке состояния покрытия по четырехбалльной системе.

9.8.2.2 Аппаратура и материалы

Режущий инструмент: бритвенное лезвие в держателе любого типа; одно- или многолезвиевый нож с углом заточки режущей части 20°-30° и кромкой лезвия толщиной 0,05-0,10 мм. Шаблон для нанесения надрезов. Линейка металлическая или шаблон с пазами, расположенными на расстоянии 1, 2 или 3 мм друг от друга. Кисть волосяная, плоская, мягкая, шириной не менее 10 мм, длина волос - не менее 15 мм. Лупа с 2,5-4![]() увеличением.

увеличением.

9.8.2.3 Проведение испытания

Испытания проводят на двух образцах и не менее чем на трех участках поверхности каждого образца. На каждом испытуемом участке поверхности образца на расстоянии от края не менее 10 мм делают режущим инструментом по линейке или шаблону не менее шести параллельных надрезов до металла длиной не менее 20 мм на расстоянии 1, 2 или 3 мм друг от друга. Режущий инструмент держат перпендикулярно к поверхности образца. Скорость резания должна быть от 20 до 40 мм/с. Аналогичным образом делают надрезы в перпендикулярном направлении. В результате на покрытии образуется решетка из квадратов одинакового размера.

Расстояние между соседними решетками должно быть не менее 20 мм.

Размер единичного квадрата решетки должен быть указан в нормативном документе на испытуемый лакокрасочный материал. При отсутствии таких указаний на покрытия толщиной менее 60 мкм наносят решетку с единичным квадратом размером 1х1 мм.

Контроль прорезания покрытия до металла осуществляется при помощи лупы.

9.8.2.4 Обработка результатов

После нанесения надрезов для удаления отслоившихся кусочков покрытия проводят мягкой кистью по поверхности решетки в диагональном направлении по пять раз в прямом и обратном направлении.

Адгезию оценивают в соответствии с таблицей 8, используя при необходимости лупу.

Таблица 8

|

Балл |

Описание поверхности лакокрасочного покрытия после нанесения надрезов в виде решетки |

Внешний вид покрытия |

|

1 |

Края надрезов полностью гладкие, нет признаков отслаивания ни в одном квадрате решетки |

|

|

2 |

Незначительное отслаивание покрытия в виде мелких чешуек в местах пересечения линий решетки. Нарушение наблюдается не более чем на 5% поверхности решетки |

|

|

3 |

Частичное или полное отслаивание покрытия вдоль линий надрезов решетки или в местах их пересечения. Нарушение наблюдается не менее чем на 5% и не более чем на 35% поверхности решетки |

|

|

4 |

Полное отслаивание покрытия или частичное отслаивание, превышающее 35% поверхности решетки |

9.9 Рельеф жесткости крышки должен быть упругим, т.е. при нажиме на кнопку контроля пальцами сверху выгибаться и возвращаться с акустическим эффектом в первоначальное состояние после снятия нагрузки. Центральная часть рельефа не должна выступать над периферийной частью крышки.

10 Транспортирование и хранение

10.1 Металлические винтовые крышки транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

10.2 Крышки хранят в отапливаемом помещении с относительной влажностью не более 80%, по условиям хранения 1 ГОСТ 15150. Гарантийный срок хранения - 1 год со дня изготовления.

Приложение А

(обязательное)

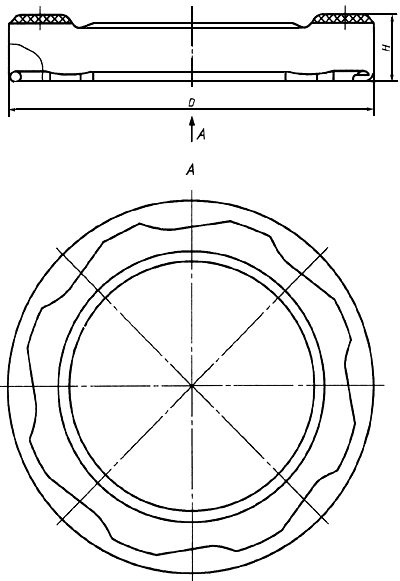

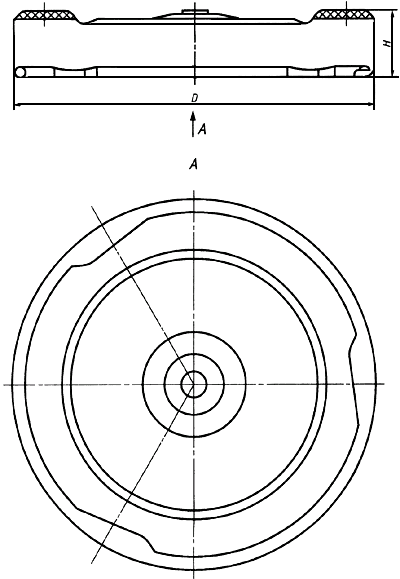

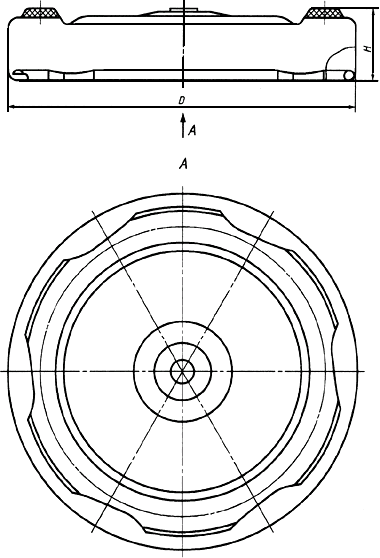

Крышки металлические винтовые с резьбовыми выступами

Рисунок А.4 - Крышка RSB

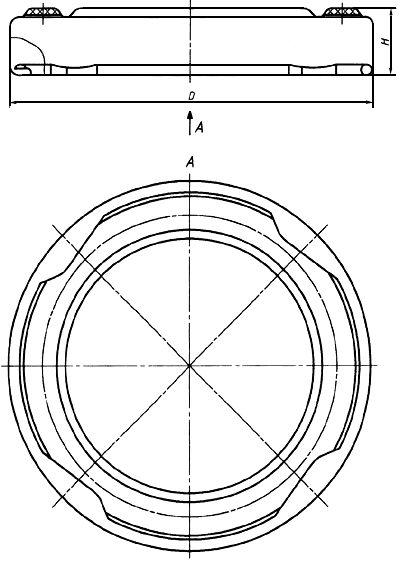

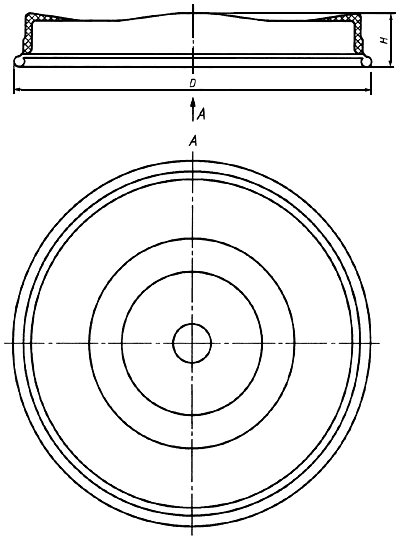

Приложение Б

(обязательное)

Крышка винтовая металлическая без резьбовых выступов

Рисунок Б.1 - Крышка ПТ

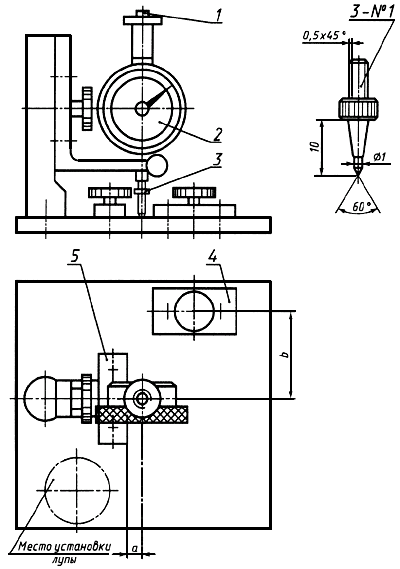

Приложение В

(рекомендуемое)

Индикаторное приспособление

1 - удлинитель; 2 - индикатор часового типа;

3 - измерительный наконечник N 1; 4, 5 - сменные упоры

Рисунок В. 1

Таблица В.1

В миллиметрах

|

Номер крышки |

а |

b |

|

38 |

4,9 (±0,2) |

21,0 (±0,15) |

|

66 |

|

34,6 (±0,15) |

|

82 |

|

42,6 (±0,15) |

Текст документа сверен по:

официальное издание

М.: Стандартинформ, 2005