РУКОВОДСТВО

И НОРМАТИВЫ ПО ТЕХНОЛОГИИ ПОСТАНОВКИ ВЫСОКОПРОЧНЫХ БОЛТОВ

В МОНТАЖНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОКОНСТРУКЦИЙ

Разработаны к главе СНиП III-18-75 "Металлические конструкции. Правила производства и приемки работ".

Рассмотрены вопросы, связанные с особенностями технологии сборки соединений, постановки и натяжения высокопрочных болтов при монтаже стальных строительных конструкций. Помимо традиционных сдвигоустойчивых соединений рассмотрены соединения с несущими высокопрочными болтами, болтоклеевые, клеефрикционные, болтозаклепочные и болтосварные соединения. Предложены наиболее технологичные методы подготовки поверхностей конструкции, способы регулировки натяжения болтов пневматическими и электрическими гайковертами.

Для инженерно-технических работников и рабочих-монтажников, выполняющих соединения на высокопрочных болтах.

ПРЕДИСЛОВИЕ

Руководство разработано ЦНИИПроектстальконструкцией Госстроя СССР с участием Днепропроектстальконструкция, ВНИПИпромстальконструкция и МАДИ к главе СНиП III-18-75 "Металлические конструкции. Правила производства и приемки работ" взамен "Руководства по выполнению сдвигоустойчивых соединений на высокопрочных болтах в строительных стальных конструкциях" (М., Стройиздат, 1975).

В разработке Руководства принимали участие: инженеры В.М.Бабушкин, В.П.Велихов, канд. техн. наук В.В.Волков, д-р техн. наук, проф. Н.Н.Стрелецкий, инж. С.О.Чижов (ЦНИИПроектстальконструкция), канд. техн. наук И.И.Вишневский (Днепропроектстальконструкция), кандидаты техн. наук В.В.Каленов, А.Ф.Княжев (ВНИИпромстальконструкция), канд. техн. наук, доцент Б.М.Вейнблат (МАДИ).

При разработке Руководства учтены результаты научно-исследовательских работ КиевНИЛ ЦНИИС по технологии выполнения клеефрикционных соединений.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Руководство разработано в развитие главы СНиП III-18-75 "Металлические конструкции. Правила производства и приемки работ" в части технологии выполнения монтажных соединений на высокопрочных болтах в стальных конструкциях зданий и сооружений различного назначения, изготовленных из углеродистой и низколегированной стали классов С38/23-С60/45, возводимых и эксплуатируемых в районах с расчетной температурой выше минус 40° и до минус 65 °С включительно.

1.2. Руководство распространяется на выполнение следующих видов монтажных соединений на высокопрочных болтах:

фрикционных, в которых сдвигающие усилия передаются через трение, возникающее по соприкасающимся плоскостям соединяемых элементов;

с несущими высокопрочными болтами, в которых сдвигающие усилия передаются как через трение, так и за счет работы болтов на срез и смятие;

болтозаклепочных, применяемых при ремонте клепаных стальных строительных конструкций, в которых снижение несущей способности компенсируется силой трения, действующей по соприкасающимся плоскостям соединяемых элементов при замене дефектных заклепок высокопрочными болтами;

болтосварных, применяемых при усилении смонтированных стальных конструкций с фрикционными соединениями за счет приварки деталей валиковыми швами, в которых сдвигающие усилия передаются как через трение, так и за счет работы сварных швов на срез;

болтоклеевых, в которых сдвигающие усилия передаются посредством сил сцепления от склеивания и трения;

фланцевых, в которых высокопрочные болты работают только на растяжение при жестких фланцах или на растяжение и изгиб при податливых фланцах.

1.3. Фрикционные соединения на высокопрочных болтах должны быть запроектированы в соответствии со СНиП II-В.3-72* "Стальные конструкции. Нормы проектирования" и дополняющими его нормативными документами.

________________

* Действуют СНиП II-23-81. - Примечание .

Другие виды соединений стальных конструкций на высокопрочных болтах, перечисленные в п.1.2, должны быть запроектированы в соответствии со специальными техническими условиями.

1.4. В чертежах конструкций металлических (КМ) с соединениями на высокопрочных болтах должны быть указаны:

вид соединения;

номинальные диаметры и способ выполнения отверстий;

стандарты на изготовление и поставку высокопрочных болтов, гаек и шайб;

марка стали болтов, гаек и шайб;

временное сопротивление разрыву стали болтов;

осевое усилие натяжения болтов;

способ натяжения болтов;

способ обработки соприкасающихся поверхностей;

принятый в расчете коэффициент трения;

материалы для приготовления клеев и покрытий соприкасающихся поверхностей;

детали и зоны, не подлежащие грунтовке;

спецификация болтов, гаек и шайб;

инструктивные документы по технологии выполнения соединений.

2. МАТЕРИАЛЫ, ИЗДЕЛИЯ И УСЛОВИЯ ИХ ПРИМЕНЕНИЯ

2.1. Для соединений элементов стальных строительных конструкций следует применять высокопрочные болты, гайки и шайбы, изготовленные в соответствии с требованиями ГОСТ 22353-77 - 22356-77.

2.2. Высокопрочные болты предназначены для двух видов эксплуатации:

климатического исполнения У, категории размещения 1 в районах с расчетной температурой минус 40 °С и выше;

климатического исполнения ХЛ, категории размещения 1 в районах с расчетной температурой от минус 40 °С до минус 65 °С.

2.3. Механические свойства и материалы болтов, гаек и шайб должны отвечать требованиям табл.1-3.

Механические свойства болтов

Таблица 1

|

|

Механические свойства | |||||||

|

Номинальный диаметр резьбы, мм |

временное сопротивление (наименьшее) |

твердость по Бринеллю, ед. НВ, наибольшая |

относительное сужение |

относительное удлинение |

ударная вязкость |

Марка стали ГОСТ 4543-71* | ||

|

У |

ХЛ |

У |

ХЛ |

ХЛ |

||||

|

От 16 до 27 |

1100 (110) |

388 |

363 |

35 |

40 |

8 |

0,5 (5) |

40Х "Селект"* |

|

1350 (135) |

480 |

480 |

35 |

35 |

8 |

0,5 (5) |

38XC "Селект" | |

|

1550 (155) |

535 |

535 |

35 |

35 |

8 |

0,5 (5) |

30Х3МФ | |

|

30 |

950 (95) |

363 |

363 |

35 |

40 |

8 |

0,5 (5) |

40Х "Селект" |

|

1200 (120) |

415 |

415 |

35 |

35 |

9 |

0,5 (5) |

30Х3МФ | |

|

36 |

750 (75) |

363 |

363 |

35 |

40 |

8 |

0,5 (5) |

40Х "Селект" |

|

1100 (110) |

388 |

388 |

35 |

35 |

9 |

0,5 (5) |

30Х3МФ | |

|

42 |

650 (65) |

363 |

363 |

35 |

40 |

8 |

0,5 (5) |

40Х "Селект" |

|

1000 (100) |

363 |

363 |

35 |

35 |

9 |

0,5 (5) |

30Х3МФ | |

|

48 |

600 (60) |

363 |

363 |

35 |

40 |

8 |

0,5 (5) |

40Х "Селект" |

|

900 (90) |

363 |

363 |

35 |

35 |

9 |

0,5 (5) |

30Х3МФ | |

_______________

* Применяется сталь с суженными пределами содержания углеводорода: от 0,37 до 0,42 для стали марок 40Х "Селект" и 40ХФА "Селект", от 0,35 до 0,4% - для стали марок 38ХС "Селект".

Таблица 2

Механические свойства гаек

|

Болты |

Гайки | |||||

|

номинальный диаметр резьбы, мм |

марка стали |

напряжение от испытательной нагрузки, МПа (кгс/мм |

твердость по Бринеллю, ед. НВ |

марка стали |

номер стандарта | |

|

наименьшая |

наибольшая |

|||||

|

От 16 до 27 |

1100 (110) |

241 |

341 |

|||

|

30 |

950 (95) |

35, 40 |

ГОСТ 1050-74** | |||

|

36 |

40X "Селект" |

750 (75) |

229 |

341 |

35Х, 40Х |

|

|

42 |

650 (65) |

|||||

|

48 |

600 (60) |

|||||

|

От 16 до 27 |

38XC |

1350 (135) |

241 |

341 |

40Х |

|

|

От 16 до 27 |

303МФ |

1550 (155) |

269 |

388 |

30Х3мФ |

|

|

30 |

30Х3МФ |

1200 (120) |

||||

|

36 |

1100 (110) |

|||||

|

42 |

30X3МФ |

1000 (100) |

241 |

341 |

40Х |

|

|

48 |

900 (90) |

|||||

________________

![]() Действует ГОСТ 1050-88, здесь и далее по тексту. - Примечание .

Действует ГОСТ 1050-88, здесь и далее по тексту. - Примечание .

Таблица 3

Механические свойства шайб

|

Марка стали |

ГОСТ |

Твердость по Роквеллу, ед. HRC | |

|

наименьшая |

наибольшая | ||

|

ВСт5сп2 |

30 |

45 | |

|

ВСт5сп2 |

380-71* |

||

|

ВСт5Гпс2 |

|

||

|

35 |

10702-78 |

||

|

40 |

1050-74** |

||

2.4. Основные размеры высокопрочных болтов, гаек и шайб должны отвечать требованиям табл.4.

Таблица 4

|

Номинальный диаметр резьбы, мм |

Шаг резьбы, мм |

Болты |

Гайки |

Шайбы | ||||

|

диаметр, мм |

толщина, мм | |||||||

|

размер под ключ, мм |

высота головки, мм |

размер под ключ, мм |

высота, мм |

внутренний |

наружный |

|||

|

16 |

2 |

27 |

12 |

27 |

15 |

18 |

37 |

4 |

|

(18) |

2,5 |

30 |

13 |

30 |

16 |

20 |

39 |

4 |

|

20 |

2,5 |

32 |

14 |

32 |

18 |

22 |

44 |

4 |

|

(22) |

2,5 |

36 |

15 |

36 |

19 |

24 |

50 |

5 |

|

24 |

3 |

41 |

17 |

41 |

22 |

26 |

56 |

5 |

|

(27) |

3 |

46 |

19 |

46 |

24 |

30 |

66 |

6 |

|

30 |

3,5 |

46 |

19 |

46 |

24 |

33 |

66 |

6 |

|

36 |

4 |

55 |

23 |

55 |

29 |

39 |

78 |

6 |

|

42 |

4,5 |

65 |

26 |

65 |

34 |

45 |

90 |

8 |

|

48 |

5 |

75 |

30 |

75 |

38 |

52 |

100 |

8 |

2.5. Согласно ГОСТ 22356-77, высокопрочные болты должны иметь клеймо завода-изготовителя, а также маркировку, показывающую временное сопротивление в кгс/мм![]() , и условное обозначение номера плавки. Болты климатического исполнения ХЛ дополнительно маркируются.

, и условное обозначение номера плавки. Болты климатического исполнения ХЛ дополнительно маркируются.

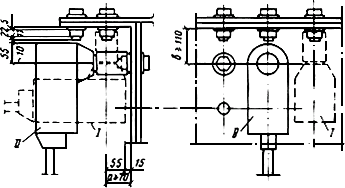

На рис.1 показана маркировка болтов, принятая в настоящее время заводами-изготовителями.

Рис.1. Маркировка высокопрочных болтов, принятая заводом-изготовителем

а - Дружковским; б - Воронежским; в - Магнитогорским

2.6. Для контроля механических свойств болтов, гаек и шайб на заводе-изготовителе от каждой партии отбирают по 5 образцов для каждого вида испытаний.

Болты испытывают на разрыв, на растяжение образцов, определение ударной вязкости (XЛ), разрыв на косой шайбе, на определение коэффициента закручивания и на твердость; гайки - на испытательную нагрузку, определение коэффициента закручивания и на твердость, шайбы - на твердость.

2.7. Болты и гайки должны иметь коэффициент закручивания не более 0,20.

2.8. Значения расчетных площадей и нагрузок при испытании болтов и гаек приведены в табл.5, теоретическая масса болтов, гаек и шайб - в прил.11.

Таблица 5

|

Номинальный диаметр болта, мм |

Расчетная площадь сечения при разрыве, мм |

Временное сопротивление разрыву, МПа (кгс/мм | ||

|

1100 (110) |

1350 (135) |

1550 (155) | ||

|

нагрузка относительно расчетной площади, кН (тс) | ||||

|

16 |

157 |

173 (17,3) |

212 (21,2) |

243 (24,3) |

|

18 |

192 |

211 (2,11) |

259 (25,9) |

298 (29,8) |

|

20 |

245 |

270 (27) |

331 (33,1) |

380 (38) |

|

22 |

303 |

333 (33,3) |

409 (40,9) |

470 (47) |

|

24 |

352 |

387 (38,7) |

475 (47,5) |

546 (54,6) |

|

27 |

459 |

505 (50,5) |

620 (62) |

712 (71,2) |

2.9. Высокопрочные болты, гайки и шайбы поставляются партиями, состоящими из изделий одного условного обозначения, изготовленных из стали одной плавки, термически обработанных по одному режиму.

Масса партии болтов не должна превышать 1000 кг, гаек и шайб 500 кг.

2.10. Каждая партия метизов должна быть снабжена сертификатом, в котором указываются:

номер сертификата; наименование предприятия-изготовителя; наименование, тип и размеры изделий; марка стали; номер партии, номер плавки; результаты проведенных испытаний; масса нетто.

2.11. Для приготовления клеев в болтоклеевых соединениях применяются следующие материалы: эпоксидная смола ЭД-16 или ЭД-20, ГОСТ 10587-76*![]() ; полиэфир МГФ-9, ТУ 62-17-56; пластификатор УП-563, ТУ IУ-П-212-69, полиэтиленполиамин ТУ 49-2529-62; отвердитель И-5М, ВТУ ОП-2302-68; ускоритель УП-606/2, МРТУ 6-09-6101-69; электрокорунд N 20, ГОСТ 3647-71

; полиэфир МГФ-9, ТУ 62-17-56; пластификатор УП-563, ТУ IУ-П-212-69, полиэтиленполиамин ТУ 49-2529-62; отвердитель И-5М, ВТУ ОП-2302-68; ускоритель УП-606/2, МРТУ 6-09-6101-69; электрокорунд N 20, ГОСТ 3647-71![]() .

.

________________

![]() Действуют ГОСТ 10587-84 и ГОСТ 3647-80, соответственно. Здесь и далее по тексту. - Примечание .

Действуют ГОСТ 10587-84 и ГОСТ 3647-80, соответственно. Здесь и далее по тексту. - Примечание .

2.12. В качестве материала для консервации очищенных с помощью пескоструйной или дробеструйной обработки контактных поверхностей соединений на высокопрочных болтах следует применять эпоксидную протекторную грунтовку ЭП-057 по ТУ 6-10-11171 с отвердителем N 3 по ТУ 6-10-1091-71, с растворителем по ГОСТ 18188-72* или РП по ТУ 6-10-1095-71.

2.13. Для покрытия контактных поверхностей накладок и фасонок в клеефрикционных соединениях следует применять клей на основе эпоксидной смолы ЭД-20 по ГОСТ 10587-76* с отвердителем И-5М (И-6М) по ВТУ ОП-2302-68, ускорителем УП-606/2, МРТУ 6-09-6101-69 и растворителем ацетоном по ГОСТ 2768-79, а также карборундовый порошок марки К3 или К4 по ГОСТ 3647-71 фракции N 8, 10 или 12.

2.14. Качество материалов, применяемых в соответствии с проектом для изготовления клеев и покрытий контактных поверхностей, и их марки должны удовлетворять требованиям соответствующих стандартов и технических условий и удостоверяться сертификатами или паспортами заводов-поставщиков.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ СТАЛЬНЫХ КОНСТРУКЦИЙ

3.1. Отправочные элементы конструкций с монтажными соединениями на высокопрочных болтах, как правило, должно собираться в кондукторах или других приспособлениях с укрепленными фиксаторами, а торцы стыкуемых элементов должны фрезероваться.

3.2. Все монтажные отверстия под высокопрочные болты должны быть образованы на проектный диаметр предприятием-изготовителем путем сверления по кондукторам в законченных изготовлением элементах или при общей сборке конструкций.

3.3. Номинальные диаметры отверстий под высокопрочные болты принимаются в зависимости от категории сдвигоустойчивости и условий работы конструкций по табл.6.

Таблица 6

|

Номинальный диаметр высокопрочных болтов, мм |

16 |

18 |

20 |

22 |

24 |

27 |

30 |

|

Отверстия под высокопрочные болты, мм |

17 |

19 |

21 |

23 |

25 |

28 |

31 |

|

19 |

21 |

23 |

25 |

28 |

30 |

33 | |

|

21 |

23 |

25 |

27 |

30 |

33 |

35 |

3.4. Качество и отклонения в размерах отверстий под высокопрочные болты должны удовлетворять требованиям табл.7.

Таблица 7

|

Наименование отклонения |

Диаметр отверстий, мм |

Допускаемое отклонение, мм |

Допускаемое количество отклонений в каждой группе отверстий |

|

Отклонения диаметра просверленных отверстий, а также их овальность |

До 17 |

0; +0,6 |

Не ограничивается |

|

более 17 |

0; +1,5 |

||

|

Завалы размером более 1 мм и трещины в краях отверстий |

- |

- |

Не допускается |

|

Чернота(несовпадения отверстий в отдельных деталях собранного пакета), мм: |

|||

|

до 1 |

- |

- |

До 50% |

|

1-1,5 |

- |

- |

До 10% |

3.5. Заусенцы на краях отверстий должны быть удалены без снятия фасок.

3.6. Величины отклонений от проектных размеров отправочных элементов и от проектной геометрической формы не должны превышать предусмотренных табл.8 и 9.

Таблица 8*

________________

* Головка таблицы соответствует оригиналу. - Примечание .

|

Детали и размеры |

Допустимое отклонение от проектных линейных размеров, +мм | ||||

|

Интервалы размеров, м | |||||

|

до 1,5 включительно |

свыше 1,5 до 2,5 |

свыше 3,5 до 4,5 |

свыше 4,5 до 9,0 | ||

|

Фасонки, отправляемые на монтаж | |||||

|

1. Длина и ширина |

1,5 |

2 |

2,5 |

- | |

|

2. Расстояние между центрами отверстий: |

|||||

|

крайних |

1 |

1 |

1,5 |

- | |

|

смежных |

0,7 |

- |

- |

- | |

|

Отправочные элементы после окончательного изготовления | |||||

|

3. Ширина и высота |

2 |

2 |

3 |

- | |

|

4. Длина |

0,5 |

1 |

1,5 |

2 | |

|

5. Расстояние между группами отверстий |

0,5 |

1 |

1,5 |

2 | |

Продолжение табл.8

|

Детали и размеры |

Допустимое отклонение от проектных линейных размеров, +мм | ||||

|

Интервалы размеров, м | |||||

|

свыше 9 до 15 |

свыше 15 до 21 |

свыше 21 до 27 |

свыше 27 | ||

|

Фасонки, отправляемые на монтаж | |||||

|

1. Длина и ширина |

- |

- |

- |

- | |

|

2. Расстояние между центрами отверстий: |

|||||

|

крайних |

- |

- |

- |

- | |

|

смежных |

- |

- |

- |

- | |

|

Отправочные элементы после окончательного изготовления | |||||

|

3. Ширина и высота |

- |

- |

- |

- | |

|

4. Длина |

2,5 |

3 |

3,5 |

4 | |

|

5. Расстояние между группами отверстий |

2,5 |

3 |

3,5 |

4 | |

Примечания: 1. Для измерений должны применяться рулетки второго класса точности. 2. Для свободных кромок по поз.1, 2 допускается отклонение до +5 мм.

Таблица 9

|

Отклонения |

Допустимое отклонение от проектной геометрической формы отправочных элементов |

|

Направление деталей | |

|

1. Зазор между листом фасонки и стальной линейкой длиной 1 м |

1,5 мм |

|

2. Зазор между натянутой струной полкой или стенкой отправочного элемента (длина элемента L) |

0,001 L, но не более 10 мм |

|

3. Перекос и грибовидность полок ( |

|

|

в стыках и в местах примыкания |

0,005 b |

|

в прочих местах |

0,01 b |

|

в верхних поясах подкрановых балок |

0,005 b |

|

4. Винтообразность элементов (длина элемента L) |

0,001 L, но не более 10 мм |

|

5. Выпучивание стенки балок (высота стенки, h): |

|

|

без вертикальных ребер жесткости |

0,003 h |

|

с вертикальными ребрами жесткости |

0,006 h |

|

6. Зазор между фрезерованной поверхностью и ребром стальной линейки длиной 1 м |

0,3 мм |

3.7. Контроль качества и расположения просверленных по кондукторам отверстий под высокопрочные болты производится:

проверкой после контрольной сборки с выверкой строительного подъема всех отверстий калибром диаметром на 1 мм меньше проектного. При этом калибр должен пройти не менее чем в 85% отверстий каждой группы;

проверкой сборочными кондукторами, фиксаторами или специальными контрольными шаблонами, позволяющими контролировать взаимное положение отверстий одновременно в нескольких монтажных узлах.

3.8. В конструкциях с соединениями на высокопрочных болтах не подлежат грунтованию соприкасающиеся поверхности элементов и деталей. При грунтовке отправочных элементов эти зоны должны быть надежно защищены от попадания краски.

3.9. Шероховатость поверхностей после строжки, фрезерования и сверления должна быть не грубее третьего класса чистоты поверхности по ГОСТ 2768-79.

4. ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ СОЕДИНЕНИЙ

4.1. Выполнение соединений на высокопрочных болтах и их приемку следует производить под руководством лица, назначенного ответственным за осуществление этого вида соединений приказом по организации, производящей эти работы.

4.2. К выполнению соединений на высокопрочных болтах допускается персонал, прошедший соответствующую подготовку и имеющий удостоверение о допуске к указанной работе. Рекомендуемую программу обучения и форму удостоверения см. в прил.14.

4.3. Технологический процесс выполнения соединений на высокопрочных болтах включает следующие операции:

обработку соприкасающихся поверхностей элементов и деталей;

подготовку высокопрочных болтов, гаек и шайб;

сборку соединений;

натяжение высокопрочных болтов;

приемку и герметизацию соединений.

ОБРАБОТКА СОПРИКАСАЮЩИХСЯ ПОВЕРХНОСТЕЙ

4.4. От способа обработки соприкасающихся поверхностей зависит величина коэффициента трения, а следовательно, и несущая способность соединения.

Наиболее часто применяются следующие способы обработки:

пневматический - кварцевым песком или металлическим песком;

огневой - многопламенными горелками (на ацетилене);

стальными ручными или механическими щетками.

Кроме того, опробованы комбинированные способы, при которых накладки и прокладки обрабатываются пневматическим способом или путем нанесения клеефрикционного покрытия, а элементы конструкций - стальными ручными или механическими щетками.

4.5. Сборку соединений и натяжение всех высокопрочных болтов надлежит производить в минимальные сроки, но не позднее 3 суток после обработки соприкасающихся поверхностей.

В отдельных случаях, учитывая климатические условия и дополнительные мероприятия по защите обработанных поверхностей, вышеперечисленные сроки могут быть увеличены при согласовании с институтом ЦНИИпроектстальконструкция.

4.6. Очищенные поверхности следует предохранять от попадания на них грязи, масла и краски, а также от образования льда.

При попадании на поверхности грязи, масла, краски, образовании льда и в случае превышения срока хранения следует производить повторную обработку. Повторная обработка поверхностей выполняется способом, применявшимся при первичной обработке.

Примечания: 1. Требования повторной обработки не распространяются на налет ржавчины, образующейся на соприкасающихся поверхностях после их очистки, а также на случай попадания на них атмосферных осадков в виде влаги или конденсации водяных паров.

2. Допускается повторная огневая обработка взамен пневматической.

ПНЕВМАТИЧЕСКАЯ ОБРАБОТКА

4.7. При пневматической обработке прокатная окалина и ржавчина должны быть полностью удалены до получения однородной поверхности металла светло-серого цвета.

4.8. Для пневматической обработки следует применять хорошо промытый и просушенный кварцевый песок с содержанием SiO![]() не ниже 94% и крупностью зерна до 2,5 мм при минимально возможном содержании глинистых фракций.

не ниже 94% и крупностью зерна до 2,5 мм при минимально возможном содержании глинистых фракций.

Примечания: 1. В качестве материалов для обработки рекомендуется наряду с кварцевым песком применение металлического песка или стальной дроби. При этом должны быть предусмотрены устройства для сбора и повторного использования отработанных материалов.

2. Требованиям к материалам для пневматической обработки удовлетворяет песок для экипировки локомотивов, а также (при выполнении дополнительного просеивания) песок для приготовления асфальтобетона. Для сушки песка рекомендуется применять вращающиеся печи, работающие на жидком топливе.

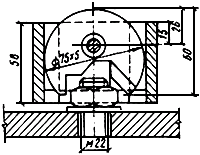

4.9. Нормальная работа пескоструйной установки (рис.2) обеспечивается при избыточном давлении сжатого воздуха на входе пескоструйного аппарата 0,35-0,5 МПа (3,5-5 кгс/см![]() ). Подключать пескоструйный аппарат к воздушной сети, предназначенной для питания гайковертов, не рекомендуется .

). Подключать пескоструйный аппарат к воздушной сети, предназначенной для питания гайковертов, не рекомендуется .

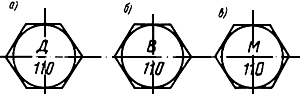

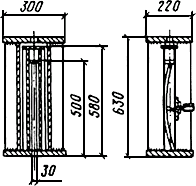

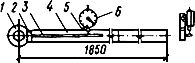

Рис.2. Схема пескоструйной установки

1 - масловодоотделитель; 2 - воздушный шланг; 3 - пескоструйный аппарат;

4 - шланг для подачи песчано-воздушной смеси; 5 - распылитель с соплом

4.10. Для обработки поверхностей рекомендуется применять следующее оборудование:

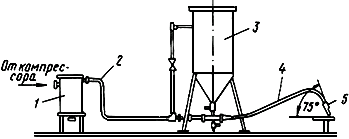

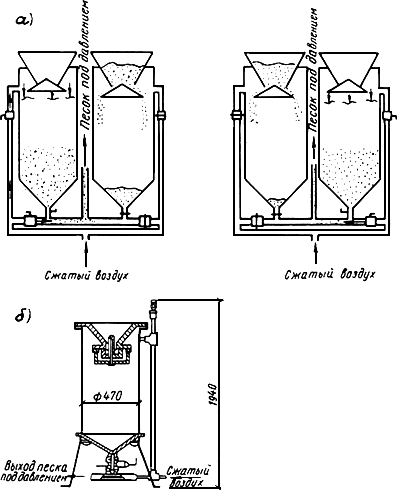

при больших объемах работ - двухкамерные пескоструйные аппараты непрерывного действия (рис.3, а) или спаренные однокамерные аппараты;

при средних объемах работ - однокамерные пескоструйные аппараты с загрузочной емкостью 120-200 л, с быстродействующими затворами (рис.3, б), обеспечивающими минимальные перерывы в работе при зарядке аппаратов песком;

при малых объемах работ - бескамерные пескоструйные аппараты.

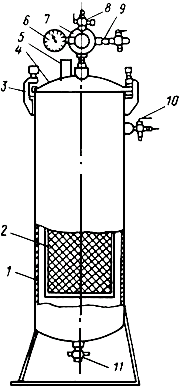

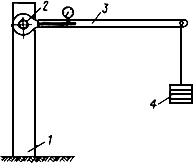

Рис.3. Пескоструйные аппараты

а - двухкамерный; б - однокамерный

4.11. Общий расход сжатого воздуха при пескоструйной обработке определяют исходя из расхода воздуха на сопло в пределах 2,5-4 м![]() /мин.

/мин.

4.12. Для подачи сжатого воздуха к пескоструйному аппарату применяют рукава резинотканевые диаметром 25 мм типа Г, для подачи песчано-воздушной смеси к распылителю - рукава диаметром 32 мм типа Ш.

4.13. При пескоструйной обработке открытых поверхностей применяют следующие типы сопел:

металлические со сменными деталями;

минералокерамические;

металломинералокерамические.

Рекомендуется применять металломинералокерамические, а также минералокерамические сопла, которые обеспечивают наибольшую производительность очистки и работают в течение 80-100 ч.

Металлические сопла применяют при малых объемах работ. Для повышения долговечности металлических сопел до 5-7 ч рекомендуется подвергать их рабочую часть термообработке до твердости 30-40 ед. HRC.

Очистку поверхностей в труднодоступных местах производят с применением щелевых сопел.

Размеры выходных отверстий сопел с учетом износа не должны превышать 8-10 мм.

4.14. При пескоструйной обработке сопло располагают на расстоянии 10-15 см под углом около 75° к очищаемой поверхности.

4.15. Во избежание снижения коэффициента трения в соединениях и нарушения нормальной работы пескоструйных установок поступающий в пескоструйный аппарат воздух должен быть очищен от масла и влаги.

Качество очистки воздуха проверять не реже одного раза в смену, направляя струю сжатого воздуха на чистый лист белой бумаги. Чистоту воздуха считают достаточной, если при обдуве в течение 1 мин на бумаге не появляется следов масла и влаги (расстояние между соплом и бумагой 10-15 см).

При неудовлетворительной очистке воздуха набивку фильтра масловодоотделителя (прил.4) заменить. При этом отработанный кокс заменить свежим, а войлочные прокладки промыть бензином. Затем качество очистки воздуха проверить вновь.

4.16. Пескоструйную обработку проводить с соблюдением правил техники безопасности и охраны труда, указанных в прил.12.

ОГНЕВАЯ ОБРАБОТКА

4.17. Огневую обработку поверхностей производить многопламенными горелками ГАО2-72 или ГАО-60. Пост очистки оборудовать, как указано в прил.5. В качестве горючего газа необходимо применять ацетилен (ГОСТ 5457-75), подаваемый к месту работы в баллонах высокого давления. Применять газы - заменители ацетилена запрещается.

4.18. В процессе обработки поверхностей многопламенными горелками рекомендуется выдерживать следующий режим:

избыточное давление кислорода 0,5-0,6 МПа (5-6 кгс/см![]() );

);

избыточное давление ацетилена 0,04-0,05 МПа (0,4-0,5 кгс/см![]() );

);

расход кислорода 1 м![]() и ацетилена 0,6 м

и ацетилена 0,6 м![]() на 1 м

на 1 м![]() очищаемой поверхности.

очищаемой поверхности.

Горение ацетилена должно происходить при избытке кислорода. Для этого при полностью открытом ацетиленовом вентиле горелки кислородный вентиль следует открыть настолько, чтобы пламя отрывалось от сопел горелки, но не гасло.

4.19. Горелку при огневой очистке перемещать по обрабатываемой поверхности со скоростью 1 м/мин.

Во избежание коробления металл толщиной менее 10 мм следует очищать за два прохода при скорости перемещения горелки 1,5-2 м/мин.

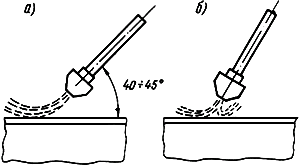

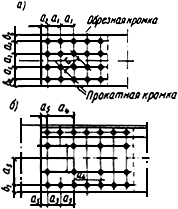

Угол наклона горелки к очищаемой поверхности должен находиться в пределах 40-45° (рис.4,а).

Увеличение угла наклона сверх 45° вызывает обратный удар пламени (рис.4,б).

Рис.4. Положение горелки при обжиге поверхностей

а - правильно; б - неправильно

4.20. Продукты сгорания и окалину, отставшую при огневой очистке, удалить мягкими проволочными, а затем волосяными щетками. Если на поверхности остались следы масла или краски, количество проходов следует увеличить до полного их выгорания.

ОБРАБОТКА СТАЛЬНЫМИ ЩЕТКАМИ

4.21. Поверхности, обрабатываемые стальными щетками, предварительно должны быть очищены от масла, краски и льда. Масло удаляется растворителями, краска - огневым способом, лед - скалыванием.

4.22. Для обработки поверхностей допускается применять как ручные, так и механические круглые щетки. Доводить очищаемые поверхности до металлического блеска запрещается.

4.23. При работе щетку следует перемещать по поверхности детали с легким нажимом. Направление вращения приводных щеток периодически меняют.

ПОВЕРХНОСТИ БЕЗ СПЕЦИАЛЬНОЙ ОБРАБОТКИ

4.24. Поверхности, для которых проектом не предусмотрена специальная обработка, должны быть осмотрены и очищены от грязи, масла, краски, рыхлой ржавчины, отстающей окалины и льда.

4.25. Способ очистки назначается в соответствии с характером загрязнений: грязь, рыхлая ржавчина и отстающая окалина удаляются стальными щетками; масло - pacтвopитeлями, краска - обжигом; лед - скалыванием.

Примечание. Во всех случаях очистку загрязненных мест можно производить пневматическим или огневым способом.

4.26. Поверхности элементов со специальными антикоррозионными покрытиями на монтаже не обрабатываются, за исключением удаления грязи и масляных пятен. Грязь в этом случае смывается водой, масляные пятна - растворителями. Очистка стальными щетками запрещается.

НАНЕСЕНИЕ КЛЕЕФРИКЦИОННОГО ПОКРЫТИЯ

4.27. Клеефрикционное покрытие наносится только на соприкасающиеся поверхности накладок и прокладок.

Технология предусматривает:

обработку одной поверхности накладок в стационарных дробеструйных установках:

нанесение на соприкасающиеся поверхности накладок клея на основе эпоксидной смолы ЭД-20;

нанесение по неотвердевшему клею карборундового порошка;

очистку основных элементов металлическими щетками.

4.28. Клей на основе эпоксидной смолы ЭД-20 следует приготавливать непосредственно перед нанесением на очищенные поверхности по следующей рецептуре:

эпоксидная смола ЭД-20 - 100 вес. частей (ГОСТ 10587-76*);

отвердитель И-5М (И-6М) - 60 (50) вес. частей (ВТУ ОП-2302-68);

ускоритель УП-606/2 - 2-3 вес. частей МРТУ (6-09-6101-69);

растворитель - ацетон - 0-10 вес. частей (ГОСТ 2768-79).

Расчет количества приготавливаемого клея ведется из условия расхода 0,1 кг/м![]() . Клей должен быть израсходован в течение 2 ч после введения отвердителя.

. Клей должен быть израсходован в течение 2 ч после введения отвердителя.

4.29. Клей наносят на очищенные контактные поверхности равномерным слоем толщиной не более 80-100 мк без пропусков и потеков с помощью валика. Нанесение клея производят на открытом воздухе в сухую погоду или в помещении при температуре не ниже +15 °С. Клей должен быть нанесен не позже 8 ч после очистки контактных поверхностей при относительной влажности воздуха не более 60-80%.

4.30. Непосредственно после нанесения клея (до загустения) производят посыпку его карборундовым порошком. Толщина слоя порошка должна быть не менее 2 мм. Примерный расход карборундового порошка 0,28-0,33 кг/м![]() .

.

4.31. Нанесенный слой карборундового порошка прокатывают металлическим катком до полного погружения зерен порошка в клей. Масса катка должна быть 4-5 кг. Излишки абразивного материала удаляют путем кантовки накладок на ребро.

4.32. Накладки штабелируются через деревянные прокладки и после полимеризации клея (при t°= +20 °C - 24 ч, при t°= +60 °С - 2 ч) могут отгружаться на монтаж.

4.33. Необходимо обеспечить сохранность клеефрикционного покрытия на весь период погрузки, транспортировки, разгрузки и хранения накладок.

ПОДГОТОВКА ВЫСОКОПРОЧНЫХ БОЛТОВ, ГАЕК И ШАЙБ

4.34. Технологический процесс подготовки метизов включает расконсервацию; очистку от грязи и ржавчины; прогонку резьбы отбракованных болтов и гаек; нанесение смазки.

4.35. Расконсервацию метизов в состоянии поставки и нанесение тонкого слоя смазки, снижающего и выравнивающего коэффициент закручивания, рекомендуется производить путем кипячения их в воде с последующей промывкой в смеси, состоящей из 85% неэтилированного бензина и 15% машинного (типа автол).

4.36. Для выполнения операций по п.4.35 метизы в решетчатой таре нагревают путем выдерживания в кипящей воде в течение не менее 10 мин и промывают в смеси неэтилированного бензина (85%) и минерального масла типа автол. С нагретых метизов бензин быстро испаряется, а масло в виде тонкой пленки остается на их поверхностях.

4.37. При больших объемах работ пост подготовки метизов снабжается грузоподъемным оборудованием.

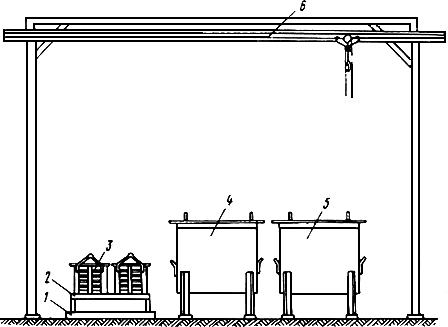

4.38. Оборудование поста подготовки метизов приведено на рис.5.

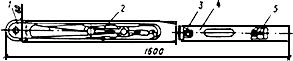

Рис.5. Пост подготовки метизов

1 - поддон; 2 - подставка; 3 - контейнер; 4 - ванна промывочная;

5 - ванна для кипячения; 6 - подъемное устройство

4.39. Подготовленные к постановке болты, гайки и шайбы следует хранить в закрытых ящиках не более 10 дней, так как при более длительном хранении коэффициент закручивания может увеличиваться.

4.40. Для прогонки резьбы отбракованных болтов и гаек рекомендуется применять соответствующим образом оборудованные пневматические гайковерты (рис.6.)

Рис.6. Прогонка резьбы с помощью гайковерта ИП-3106

4.41. При превышении срока хранения по п.4.39 и после прогонки резьбы по п.4.40 метизы должны быть повторно обработаны согласно требованиям п. 4.36.

СБОРКА СОЕДИНЕНИЙ НА ВЫСОКОПРОЧНЫХ БОЛТАХ

4.42. Технологический процесс сборки соединений предусматривает:

осмотр конструкций и проверку их соответствия требованиям проекта и главы СНиП III-18-75;

совмещение отверстий и фиксацию в проектном положении элементов и деталей соединения с помощью монтажных пробок;

установку в свободные отверстия высокопрочных болтов;

проверку геометрических размеров собранных конструкций;

плотную стяжку пакета;

натяжение поставленных высокопрочных болтов на усилие, предусмотренное проектом;

извлечение пробок, постановку в освободившиеся отверстия высокопрочных болтов и натяжение их до проектного усилия.

4.43. Не допускается стыковать элементы конструкций, имеющие отклонения от проектных размеров или не соответствующие требованиям СНиП III-18-75.

4.44. Перепад толщин перекрываемых накладками элементов, определяемый до постановки накладок с помощью линейки и щупа, не должен превышать 0,5 мм.

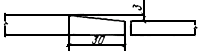

4.45. При перепаде плоскостей соединяемых деталей от 0,5 до 3 мм для обеспечения плавного изгиба накладки кромку выступающей детали необходимо сгладить наждачным камнем на расстоянии до 30 мм от обреза детали (рис.7). При перепаде плоскостей более 3 мм следует применять прокладки из стали того же класса, что и для основных деталей. Применение прокладок должно быть согласовано с проектной организацией.

Рис.7. Обработка выступающих кромок элементов

4.46. Чернота (несовпадение отверстий в отдельных деталях собранного пакета) не должна превышать величин, указанных в табл.7.

Примечание. В соединениях, не определяющих геометрию конструкции, допускается чернота, не препятствующая свободной постановке болтов.

4.47. При рассверловке отверстий в элементах с обработанными поверхностями не должны применяться охлаждающие жидкости, содержащие масла.

4.48. Сборку соединений следует производить сразу на высокопрочных болтах и пробках. Применение других болтов в качестве сборочных запрещается.

4.49. Каждый болт устанавливается в соединение с двумя высокопрочными шайбами (одна ставится под головку болта, другая под гайку). Ставить более одной шайбы с каждой стороны пакета запрещается*.

________________

* Болты, изготовленные по ГОСТ 22353-77 (с увеличенной головкой) при разнице диаметров болта и отверстия до 3 мм, разрешается устанавливать с одной шайбой (под вращаемым элементом) в соединениях, выполненных из сталей класса С44/29 и выше.

4.50. Гайки, затянутые на проектное усилие, ничем дополнительно не закрепляются.

4.51. В момент установки высокопрочных болтов гайки должны свободно (от руки) наворачиваться по резьбе. В противном случае гайку или болт следует заменить, а отбракованные болты и гайки отправить на повторную подготовку.

4.52. При расчете соединений на действие монтажных нагрузок работу пробок и затянутых на проектное усилие высокопрочных болтов допускается учитывать совместно.

4.53. Количество пробок и затянутых на проектное усилие высокопрочных болтов на каждой стадии устройства соединений должно приниматься по расчету на действие монтажных нагрузок и составлять не менее 25% количества отверстий в соединении.

4.54. Количество пробок по условиям совмещения отверстий должно составлять 10% количества отверстий, но не менее 2 шт., а количество стяжных болтов по условиям стягивания пакета - 15-20%, но не менее 2 шт.

4.55. Освобождение пробок допускается после постановки во все свободные отверстия высокопрочных болтов и натяжения их на проектное усилие. Освобождение пробок ведут поочередно с постановкой заменяющих их высокопрочных болтов.

4.56. Места и стадии установки пробок и высокопрочных болтов, а также последовательность натяжения болтов указываются в проекте производства работ.

4.57. Длины болтов назначают в соответствии с суммарной толщиной собираемых деталей, высотой гайки и двух шайб с округлением до 10 мм. При этом выступающая за пределы гайки часть болта должна иметь от одного до трех витков резьбы (исключение составляют соединения с несущими высокопрочными болтами).

4.58. Допускаемые толщины пакетов в зависимости от длины и диаметра болтов приведены в табл.10.

Таблица 10

|

Длина болта, мм |

Толщина пакета в соединении на высокопрочных болтах диаметром, мм | ||||||||

|

16 |

18 |

20 |

22 |

24 |

27 |

30 |

36 |

42 | |

|

40 |

9-13 |

- |

- |

- |

- |

- |

- |

- |

- |

|

45 |

14-18 |

11-16 |

- |

- |

- |

- |

- |

- |

- |

|

50 |

19-23 |

16-21 |

14-19 |

- |

- |

- |

- |

- |

- |

|

55 |

24-28 |

21-26 |

19-24 |

16-21 |

- |

- |

- |

- |

- |

|

60 |

29-33 |

26-31 |

24-29 |

21-26 |

16-22 |

- |

- |

- |

- |

|

65 |

34-38 |

31-36 |

29-34 |

26-31 |

21-27 |

- |

- |

- |

- |

|

70 |

39-43 |

36-41 |

34-39 |

31-36 |

26-32 |

22-28 |

- |

- |

- |

|

75 |

44-48 |

41-46 |

39-44 |

36-41 |

31-37 |

27-33 |

25-32 |

- |

- |

|

80 |

49-53 |

46-51 |

44-49 |

41-46 |

36-42 |

32-38 |

30-37 |

- |

- |

|

85 |

54-58 |

51-56 |

49-54 |

46-51 |

41-47 |

37-43 |

35-42 |

- |

- |

|

90 |

59-63 |

56-61 |

54-59 |

51-56 |

46-52 |

42-48 |

40-47 |

33-41 |

- |

|

95 |

64-68 |

61-66 |

59-64 |

56-61 |

51-57 |

47-53 |

45-52 |

38-46 |

- |

|

100 |

69-73 |

66-71 |

64-69 |

61-66 |

56-62 |

52-58 |

50-57 |

43-51 |

- |

|

105 |

74-78 |

71-76 |

69-74 |

66-71 |

61-67 |

57-63 |

55-62 |

48-56 |

37-46 |

|

110 |

79-83 |

76-81 |

74-79 |

71-76 |

66-72 |

62-68 |

60-67 |

53-61 |

42-51 |

|

115 |

84-88 |

81-86 |

79-84 |

76-81 |

71-77 |

67-73 |

65-72 |

58-66 |

47-56 |

|

120 |

89-93 |

86-91 |

84-89 |

81-86 |

76-82 |

72-78 |

70-77 |

63-71 |

52-61 |

|

125 |

94-98 |

91-96 |

89-94 |

86-91 |

81-87 |

77-83 |

75-82 |

68-76 |

57-66 |

|

130 |

99-103 |

96-101 |

94-99 |

91-96 |

86-92 |

82-88 |

80-87 |

73-81 |

62-71 |

|

140 |

104-113 |

102-111 |

100-109 |

97-106 |

93-102 |

89-98 |

88-97 |

82-91 |

72-81 |

|

150 |

114-123 |

112-121 |

110-119 |

107-116 |

103-112 |

99-108 |

98-107 |

92-101 |

82-91 |

|

160 |

124-133 |

122-131 |

120-129 |

117-126 |

113-122 |

109-118 |

108-117 |

102-111 |

92-101 |

|

170 |

134-143 |

132-141 |

130-139 |

127-136 |

123-132 |

119-128 |

118-127 |

112-121 |

102-111 |

|

180 |

144-153 |

142-151 |

140-149 |

137-146 |

133-142 |

129-138 |

128-137 |

122-131 |

112-121 |

|

190 |

154-163 |

152-161 |

150-159 |

147-156 |

143-152 |

139-148 |

138-147 |

132-141 |

122-131 |

|

200 |

164-173 |

162-171 |

160-169 |

157-166 |

153-162 |

149-158 |

148-157 |

142-151 |

132-141 |

|

220 |

174-193 |

172-191 |

170-189 |

167-186 |

163-182 |

159-178 |

158-177 |

152-171 |

142-161 |

|

240 |

194-213 |

192-211 |

190-209 |

187-206 |

183-202 |

179-198 |

178-197 |

172-191 |

162-181 |

Примечание. Таблица рассчитана для болтов, гаек и шайб, изготовленных по ГОСТ 22353-77, ГОСТ 22356-77 при длине выступающей части болта 2-4 нитки резьбы.

4.59. Окончательное натяжение высокопрочных болтов на проектное усилие производят после проверки геометрических размеров собранных конструкций.

НАТЯЖЕНИЕ ВЫСОКОПРОЧНЫХ БОЛТОВ

4.60. Заданное проектом натяжение болтов может быть обеспечено следующими способами регулирования усилий: по углу поворота гайки; по осевому натяжению болта; по моменту закручивания; по количеству ударов гайковерта.

4.61. Способ регулирования усилий назначается в зависимости от объема работ и наличия оборудования. Независимо от способа натяжения установка стяжных болтов обязательна (п.4.54).

4.62. Натяжение болтов необходимо производить от середины соединения или от наиболее жесткой его части по направлению к свободным краям.

4.63. Головку болта разрешается придерживать только на начальной стадии натяжения. Проворачивающиеся болты подлежат замене.

4.64. Если при натяжении болта в течение 15-20 с не наступает отказ гайковерта или поворот гайки происходит без увеличения показаний индикатора на ключе, болт и гайка подлежат замене.

4.65. Гайки или головки болтов, затянутых на проектное усилие, следует отмечать краской или мелом.

4.66. Натяжение высокопрочных болтов производить в следующем порядке:

плотно стянуть пакет путем натяжения до отказа части постановленных высокопрочных болтов (стяжных см. п.4.54), равномерно распределяя их по полю соединения, при этом расположение стяжных болтов в непосредственной близости от пробок обязательно;

все поставленные болты, включая стяжные, затянуть до проектного усилия;

выбить пробки, отверстия заполнить болтами и затянуть их до отказа.

РЕГУЛИРОВАНИЕ УСИЛИЙ ПО УГЛУ ПОВОРОТА ГАЙКИ

4.67. Способ регулирования усилий по углу поворота гайки основан на зависимости величины осевого усилия в стержне болта от угла поворота гайки при стягивании плотно сжатого пакета.

4.68. Регулирование усилий по углу поворота гайки при любом способе выполняется в два этапа. На первом этапе производится плотная стяжка пакета для получения исходного положения, от которого ведется отсчет угла поворота гайки, а на втором окончательная затяжка болтов, осуществляемая путем поворота гайки на определенный угол.

4.69. В настоящее время отработаны четыре способа регулирования усилий натяжения по углу поворота гайки; гайковертом, тарированным по углу поворота гайки; двумя гайковертами разной мощности; одним гайковертом (2 стадии); ручным инструментом.

НАТЯЖЕНИЕ ВЫСОКОПРОЧНЫХ БОЛТОВ ГАЙКОВЕРТОМ,

ТАРИРОВАННЫМ ПО УГЛУ ПОВОРОТА ГАЙКИ

4.70. Способ натяжения гайковертом, тарированным по углу поворота гайки, разработан для болтов диаметром 22 и 24 мм с временным сопротивлением разрыву 1100 МПа (110 кгс/мм![]() ), при толщине стягиваемых пакетов до 140 мм и числе тел в пакете до 7. В этом случае применяют пневматические гайковерты (прил.1), обеспечивающие максимальный (паспортный) момент закручивания не менее 1600 Нм (160 кгс·м).

), при толщине стягиваемых пакетов до 140 мм и числе тел в пакете до 7. В этом случае применяют пневматические гайковерты (прил.1), обеспечивающие максимальный (паспортный) момент закручивания не менее 1600 Нм (160 кгс·м).

4.71. Тарировку гайковертов следует производить перед началом работы (смены) в следующем порядке:

выбрать соединение или подготовить специальный тарировочный пакет, состоящий из трех тел толщиной 10-20 мм, с количеством отверстий не менее 20;

отверстия заполнить высокопрочными болтами и затянуть гайковертом до отказа (до момента прекращения вращения гайки). Группу болтов (тарировочных) в количестве 25% оставить незатянутыми;

тарировочные болты затянуть вручную монтажным ключом с длиной рукоятки 0,3 м до отказа (исходное положение);

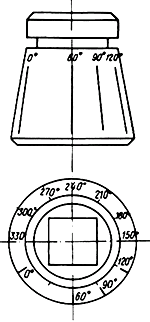

на гайки и выступающие части тарировочных болтов совмещенным кернером (рис.8) или краской нанести метки;

Рис.8. Совмещенный кернер

давление воздуха в сети с помощью регулятора типа В57-16 установить таким (в пределах 0,6-0,7 МПа), чтобы при повороте гайки от исходного положения на 180° ±30° наступал отказ гайковерта;

гайковерт считается протарированным, если угол поворота гайки в процессе натяжения всех тарировочных болтов при установленном давлении в момент отказа гайковерта составляет 180° ±30°;

угол поворота гайки контролируется по рискам, нанесенным на сменную головку гайковерта (рис.9);

Рис.9. Сменная насадка гайковерта

результаты тарировки занести в журнал (прил.9).

4.72. Контрольную тарировку в течение рабочей смены проводить после устранения неполадок в гайковерте.

4.73. В течение рабочей смены следует производить периодический контроль давления воздуха, которое должно, соответствовать установленному при тарировке с допуском - 0, +0,05 МПа (0, +0,5 кгс/см![]() ).

).

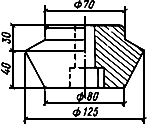

4.74. При натяжении болтов диаметром более 22 мм рекомендуется применять конусные сменные головки повышенной массы (рис.10), уменьшающие потери мощности от скручивания.

Рис.10. Конусная сменная головка гайковерта

4.75. Сменные головки должны иметь точные посадочные размеры четырехгранника, надеваемого на ведомый вал гайковерта, и шестигранника под гайку затягиваемого болта. Применение изношенных головок с люфтом свыше 1 мм в любом из указанных сопряжений не допускается.

4.76. Сменные головки должны быть подвергнуты термической обработке с обеспечением твердости 35-45 ед. HRC.

4.77. Натяжение болтов производить в соответствии с п.4.66.

НАТЯЖЕНИЕ ВЫСОКОПРОЧНЫХ БОЛТОВ ДВУМЯ ГАЙКОВЕРТАМИ

РАЗНОЙ МОЩНОСТИ С КОНТРОЛЕМ УГЛА ПОВОРОТА ГАЙКИ

4.78. Указанный способ разработан для болтов диаметром 22 и 24 мм с временным сопротивлением разрыву 1100 МПа (110 кгс/мм![]() ) при толщине стягиваемых пакетов до 140 мм и числе тел в пакете до 7. Для создания предварительного натяжения применяется пневматический гайковерт (малый), обеспечивающий максимальный момент закручивания 200 Нм (20 кгс·м). Окончательную затяжку производить пневматическими гайковертами типа ИП-3106, обеспечивающими максимальный момент закручивания 1600 Нм (160 кгс·м).

) при толщине стягиваемых пакетов до 140 мм и числе тел в пакете до 7. Для создания предварительного натяжения применяется пневматический гайковерт (малый), обеспечивающий максимальный момент закручивания 200 Нм (20 кгс·м). Окончательную затяжку производить пневматическими гайковертами типа ИП-3106, обеспечивающими максимальный момент закручивания 1600 Нм (160 кгс·м).

4.79. Натяжение болтов производить в следующем порядке:

затянуть гайки всех поставленных болтов до отказа малым гайковертом;

на гайки и выступающие концы болтов совмещенным кернером нанести риски;

создать в болтах проектное осевое усилие за счет поворота гайки на угол 180° гайковертом типа ИП-3106.

НАТЯЖЕНИЕ ВЫСОКОПРОЧНЫХ БОЛТОВ ОДНИМ ГАЙКОВЕРТОМ

С КОНТРОЛЕМ УГЛА ПОВОРОТА ГАЙКИ

4.80. Указанный способ разработан для болтов диаметром 24 мм с временным сопротивлением разрыву 1100 МПа (110 кгс/мм![]() ) при толщине стягиваемых пакетов до 140 мм и числе тел в пакете до 4.

) при толщине стягиваемых пакетов до 140 мм и числе тел в пакете до 4.

4.81. Для предварительной и окончательной затяжки болтов применяется один и тот же гайковерт типа ИП-3106, обеспечивающий максимальный момент закручивания 1600 Нм (160 кгс·м), а для контроля угла поворота совмещенный кернер и сменные головки с градуировкой.

4.82. Натяжение болтов производить в следующем порядке:

затянуть все установленные в соединении болты до отказа гайковертом типа ИП-3106, отрегулированным на крутящий момент 800 Нм (80 кгс·м);

убедившись, что при работе гайковерта с крутящим моментом 800 Нм (80 кгс·м) гайки поставленных болтов остаются неподвижными (что свидетельствует о требуемой плотности стяжки пакета), на гайки и выступающие концы болтов совмещенным кернером нанести риски. Окончательную затяжку болтов производить гайковертом, отрегулированным на 1600 Нм (160 кгс·м) поворотом гаек на требуемый угол, принимаемый по табл.11.

Таблица 11

|

Число тел в пакете |

Угол поворота гайки, град |

|

2 |

60 |

|

3 |

90 |

|

4 |

120 |

НАТЯЖЕНИЕ ВЫСОКОПРОЧНЫХ БОЛТОВ РУЧНЫМ ИНСТРУМЕНТОМ

С КОНТРОЛЕМ УГЛА ПОВОРОТА ГАЙКИ

4.83. При малых объемах работ натяжение с контролем угла поворота гайки допускается выполнять ручным инструментом для болтов диаметром 22 и 24 мм при толщине пакетов до 140 мм и числе тел в пакете до 7.

4.84. Натяжение болтов следует производить в следующем порядке:

затянуть все установленные в соединении болты до отказа монтажными ключами с длиной рукоятки 0,3 м (исходное положение);

на гайки и выступающие части болтов совмещенным кернером нанести риски;

повернуть гайки затянутых до исходного положения болтов на угол 180°±30°.

НАТЯЖЕНИЕ ВЫСОКОПРОЧНЫХ БОЛТОВ ГАЙКОВЕРТАМИ,

ТАРИРОВАННЫМИ ПО ОСЕВОМУ УСИЛИЮ

4.85. Натяжение указанным способом допускается для болтов диаметром от 16 до 27 мм при толщине стягиваемых пакетов до 140 мм и числе тел в пакете до 5.

4.86. Натяжение следует осуществлять пневматическими или электрическими гайковертами, обеспечивающими заданное проектом осевое усилие в стержнях болтов.

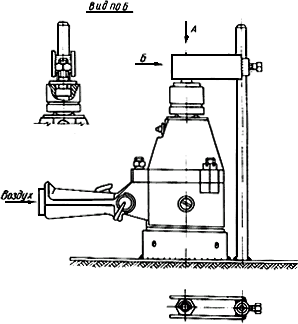

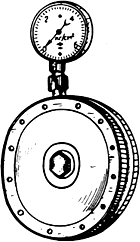

4.87. Тарировку гайковертов следует производить перед началом работы, а также при изменении типоразмеров (как правило, длины) болтов и замене гайковерта на динамометрическом приборе, позволяющем фиксировать величину осевого усилия в стержне болта. Для работы может быть использован гидравлический калибратор конструкции ЦНИИПСК (рис.11).

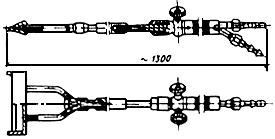

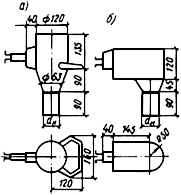

Рис.11. Гидравлический калибратор конструкции ЦНИИПСК

4.88. Гайковерт считается протарированным, если при его отказе осевое усилие трех затянутых в калибраторе болтов при установленном давлении воздуха в сети составляет 100-120% от проектного. Время работы гайковерта при затяжке одного болта не должно превышать 15 сек.

4.89. Результаты тарировки (порядковый номер гайковерта, величину давления воздуха в сети, диаметр и длину болтов) необходимо занести в журнал (см. прил.9).

4.90. Контроль давления воздуха в сети следует производить по манометру, установленному в месте подключения шланга гайковерта к магистрали. Там же устанавливается регулятор давления сжатого воздуха типа В57-16.

4.91. Натяжение болтов производить в соответствии с п.4.66.

НАТЯЖЕНИЕ ВЫСОКОПРОЧНЫХ БОЛТОВ

С РЕГУЛИРОВАНИЕМ УСИЛИЙ ПО МОМЕНТУ ЗАКРУЧИВАНИЯ

4.92. Указанный способ основан на измерении величины закручивания, прикладываемого к гайке или головке болта при достижении в стержне проектного осевого усилия.* Требуемую величину момента закручивания определяют по формуле

![]() ,

,

где ![]() - заданное усилие натяжения болтов, H;

- заданное усилие натяжения болтов, H;

![]() - диаметр болтов, м;

- диаметр болтов, м;

![]() - коэффициент закручивания, принимаемый равным 0,18.

- коэффициент закручивания, принимаемый равным 0,18.

________________

* Текст соответствует оригиналу. - Примечание .

При отсутствии данных по коэффициенту закручивания он может быть определен на динамометрическом контрольном приборе ДКП-30М1 (рис.12).

Рис.12. Динамометрический контрольный прибор ДКП30М1

Значения моментов закручивания при осевых усилиях натяжения болтов, рассчитанных по формуле

![]() ,

,

(где ![]() - временное сопротивление разрыву стали высокопрочного болта в готовом изделии;

- временное сопротивление разрыву стали высокопрочного болта в готовом изделии;

![]() - площадь сечения болта "нетто"), приведены в табл.12.

- площадь сечения болта "нетто"), приведены в табл.12.

Таблица 12

|

Временное сопротивление, МПа (кгс/мм |

Диаметр болтов, мм |

Усилие натяжения болтов, кН (тс) |

Крутящий момент при | |

|

0,14 |

0,15 | |||

|

1100 (110) |

16 |

121 (12,1) |

270 (27,0) |

290 (29) |

|

18 |

148 (14,8) |

373 (37) |

400 (40) | |

|

20 |

188 (18,8) |

527 (53) |

564 (56) | |

|

22 |

233 (23,3) |

717 (72) |

768 (77) | |

|

24 |

271 (27,1) |

910 (91) |

974 (97) | |

|

27 |

353 (35,3) |

1330 (133) |

1430 (143) | |

|

1350 (135) |

16 |

145 (14,5) |

325 (33) |

348 (35) |

|

18 |

177 (17,7) |

446 (45) |

478 (48) | |

|

20 |

226 (22,6) |

632 (63) |

678 (68) | |

|

22 |

280 (28,0) |

861 (86) |

923 (92) | |

|

24 |

326 (32,6) |

1095 (110) |

1174 (117) | |

|

27 |

425 (42,5) |

1606 (161) |

1722 (172) | |

|

1550 (155) |

16 |

1700 (17) |

380 (38) |

408 (41) |

|

18 |

208 (20,8) |

524 (52) |

562 (56) | |

|

20 |

266 (26,6) |

746 (75) |

798 (80) | |

|

22 |

329 (32,9) |

1014 (101) |

1085 (109) | |

|

24 |

382 (38,2) |

1283 (128) |

1375 (138) | |

|

27 |

498 (49,8) |

1880 (188) |

2010 (201) | |

Продолжение табл.12

|

Временное сопротивление, МПа (кгс/мм |

Диаметр болтов, мм |

Усилие натяжения болтов, кН (тс) |

Крутящий момент при | ||||

|

0,16 |

0,17 |

0,18 |

0,19 |

0,20 | |||

|

1100 (110) |

16 |

121 (12,1) |

310 (31) |

330 (33) |

349 (35) |

367 (37) |

387 (39) |

|

18 |

148 (14,8) |

427 (43) |

453 (45) |

480 (48) |

507 (51) |

533 (53) | |

|

20 |

188 (18,8) |

602 (60) |

640 (64) |

677 (68) |

714 (71) |

752 (75) | |

|

22 |

233 (23,3) |

819 (82) |

871 (87) |

922 (92) |

972 (97) |

1024 (102) | |

|

24 |

271 (27,1) |

1040 (104) |

1105 (110) |

1170 (117) |

1235 (124) |

1300 (130) | |

|

27 |

353 (35,3) |

1520 (152) |

1620 (162) |

1714 (171) |

1810 (181) |

1904 (190) | |

|

1350 (135) |

16 |

145 (14,5) |

371 (37) |

394 (39) |

418 (42) |

441 (44) |

464 (46) |

|

18 |

177 (17,7) |

510 (51) |

542 (54) |

573 (57) |

606 (61) |

638 (64) | |

|

20 |

226 (22,6) |

722 (72) |

768 (77) |

813 (81) |

858 (86) |

904 (90) | |

|

22 |

280 (28,0) |

986 (99) |

1050 (105) |

1110 (111) |

1170 (117) |

1234 (123) | |

|

24 |

326 (32,6) |

1252 (125) |

1330 (133) |

1408 (141) |

1487 (149) |

1565 (157) | |

|

27 |

425 (42,5) |

1836 (184) |

1952 (195) |

2064 (206) |

2180 (218) |

2295 (230) | |

|

1550 (155) |

16 |

1700* (17) |

435 (44) |

462 (46) |

489 (49) |

517 (52) |

543 (54) |

|

18 |

208 (20,8) |

600 (60) |

637 (64) |

674 (67) |

712 (71) |

750 (75) | |

|

20 |

266 (26,6) |

852 (85) |

904 (90) |

957 (96) |

1010 (101) |

1064 (106) | |

|

22 |

329 (32,9) |

1158 (116) |

1230 (123) |

1300 (130) |

1374 (137) |

1446 (145) | |

|

24 |

382 (38,2) |

1467 (147) |

1558 (156) |

1650 (165) |

1742 (174) |

1834 (183) | |

|

27 |

498 (49,8) |

2144 (214) |

2282 (228) |

2410 (241) |

2550 (255) |

2687 (269) | |

_________________

* Соответствует оригиналу. - Примечание .

4.93. При количестве болтов в узле свыше 10-15 шт. предварительное натяжение до 80-90% от проектного следует производить гайковертами с последующей дотяжкой динамометрическими ключами.

4.94. При количестве болтов в узле до 10-15 шт. и в труднодоступных местах натяжение болтов допускается выполнять динамометрическими ключами за одни прием.

4.95. Передаваемый ключом момент закручивания следует регистрировать во время движения ключа в направлении, увеличивающем натяжение. Затяжку производить плавно, без рывков.

4.96. Динамометрические ключи необходимо тарировать 2 раза в смену.

4.97. Отклонение фактического момента закручивания от расчетного не должно превышать 0; +20%.

НАТЯЖЕНИЕ ВЫСОКОПРОЧНЫХ БОЛТОВ ЭЛЕКТРИЧЕСКИМИ УДАРНЫМИ

ГАЙКОВЕРТАМИ ИЭ-3112 С РЕГУЛИРОВАНИЕМ УСИЛИЙ ПО КОЛИЧЕСТВУ УДАРОВ

4.98. Натяжение высокопрочных болтов электрическими гайковертами ИЭ-3112 по количеству ударов допускается для болтов диаметром 24 мм при толщине стягиваемого пакета до 140 мм и числе тел в пакете до 7.

4.99. Установку и натяжение высокопрочных болтов производят в следующем порядке:

все установленные болты затягивают электрическим гайковертом, нанося по каждой гайке три единичных удара;

все болты соединения затягивают путем последовательного нанесения по гайкам количества ударов, необходимого для достижения в стержнях болтов проектного осевого натяжения. Для болтов М 24 с ![]() 1100 МПа число ударов указано в таблице.

1100 МПа число ударов указано в таблице.

|

Толщина пакета, мм |

Число тел в пакете, шт. |

Количество ударов |

|

20-75 |

2 |

14-16 |

|

20-140 |

3 |

16-18 |

4.100. Для болтов других диаметров и числе тел в пакете от 4 до 7 количество ударов должно быть определено экспериментальным путем.

5. ПРИЕМКА И ГЕРМЕТИЗАЦИЯ СОЕДИНЕНИЙ

5.1. Качество выполнения соединений на высокопрочных болтах следует проверять путем проведения пооперационного контроля. При приемке работ контролируется качество подготовки контактных поверхностей, точность натяжения высокопрочных болтов и плотность стянутого пакета.

5.2. Качество подготовки соприкасающихся поверхностей элементов и деталей проверяется путем их тщательного визуального осмотра непосредственно перед сборкой соединений.

Дефектные поверхности или их участки подлежат исправлению в соответствии с пп.4.5; 4.6 настоящего Руководства.

5.3. Контроль осевых усилий высокопрочных болтов назначается в соответствии со способом их натяжения.

Независимо от способа натяжения контролер должен прежде всего произвести наружный осмотр всех поставленных высокопрочных болтов и убедиться, что все болты имеют установленную маркировку, под все гайки и головки поставлены шайбы; выступающие за пределы гайки части болтов имеют не менее одного витка резьбы над гайкой и двух под гайкой; на собранном узле имеется клеймо бригады, выполнявшей эти работы.

5.4. Количество болтов, подлежащих контролю, указано в табл.13.

Таблица 13

|

Количество болтов в соединении |

Количество болтов, подлежащих контролю |

|

До 5 |

100% |

|

6-20 |

5 шт. |

|

21 и более |

Не менее 25% |

5.5. При натяжении болтов гайковертом, тарированным по углу поворота гайки, следует произвести тарировку контрольного гайковерта в соответствии с п.4.71. Протарированным гайковертом при том же избыточном давлении сжатого воздуха проверить натяжение болтов. При этом сменная головка гайковерта (гайка) должна оставаться неподвижной или угол ее поворота в течение 10-15 с работы гайковерта не должен превышать величин, указанных в табл.14.

Таблица 14

|

Угол поворота гайки при тарировке контрольного гайковерта |

Допустимый дополнительный угол поворота гайки проверяемых болтов |

|

150° (180-30°) |

0 |

|

180° |

30° |

|

210° (180+30°) |

60° |

5.6. В случае если натяжение болтов производилось гайковертом, тарированным по осевому усилию, электрическим гайковертом по числу ударов или по моменту закручивания, контроль осуществляется тарированным динамометрическим ключом. При этом значения моментов закручивания должны быть не меньше расчетных величин, указанных в табл.12, или превышать эти величины не более чем на 20%.

5.7. При натяжении болтов по углу поворота гайки контролируется положение меток.

5.8. Представителю заказчика, ведущему приемку выполненных работ, предоставляется право дополнительного контроля 10% болтов динамометрическим ключом.

5.9. Если работы по тарировке инструмента и натяжению болтов выполнялись в присутствии контролера, то повторного контроля можно не производить.

5.10. При несоответствии результатов контроля хотя бы для одного болта контролируется двойное количество болтов. Если и в этом случае будет выявлен дефектный болт, контролируются все болты данного соединения.

5.11. Результаты контроля должны быть занесены в специальный журнал (прил.10).

5.12. Плотность стяжки пакета проверяется щупом толщиной 0,3 мм, который не должен проходить вглубь между собранными деталями более чем на 20 мм.

5.13. На каждом соединении краской должен быть нанесен трафарет с клеймом бригады, производившей сборку соединения, и лица, производившего контроль.

5.14. После приемки соединения контролером все наружные поверхности стыков подлежат огрунтовке.

5.15. Если в проекте монтируемого сооружения не указана марка грунта, которым надлежит производить герметизацию соединений, допускается использование грунтов ФЛ-03К, ГФ-020 с добавлением сухого пигмента до консистенции, исключающей затекание грунта внутрь пакета более чем на 20 мм.

6. ОСОБЕННОСТИ ТЕХНОЛОГИИ ВЫПОЛНЕНИЯ СОЕДИНЕНИЙ

С НЕСУЩИМИ ВЫСОКОПРОЧНЫМИ БОЛТАМИ

6.1. Для снижения трудоемкости выполнения соединений соприкасающиеся поверхности рекомендуется предусматривать без специальной обработки, свободными от отстающей окалины, грязи, масла и краски. Могут быть использованы также способы, применяемые при выполнении фрикционных соединений.

6.2. Резьба высокопрочных болтов должна располагаться вне плоскостей среза и отстоять от них не менее чем на 5 мм. Размеры болтов должны указываться в чертежах КМ для каждого однородного участка соединения.

6.3. Для конструкций I категории должны применяться болты, у которых диаметр ненарезанной части равен номинальному диаметру резьбы (исполнение 1, ГОСТ 22353-77). Для конструкций II и III категории можно использовать также болты с диаметром ненарезанной части, равным среднему диаметру резьбы (исполнение 2, ГОСТ 22353-77). В расчетах соединений с несущими высокопрочными болтами применяют следующую классификацию конструкций:

I категория - постоянные конструкции, рассчитываемые на динамические или подвижные нагрузки;

II категория - постоянные конструкции, рассчитываемые только на статические нагрузки, и временные конструкции, рассчитываемые также на динамические или подвижные нагрузки;

III категория - временные конструкции, рассчитываемые только на статические нагрузки.

7. ОСОБЕННОСТИ ТЕХНОЛОГИИ ВЫПОЛНЕНИЯ БОЛТОКЛЕПАНЫХ СОЕДИНЕНИЙ

7.1. Болтоклепаные соединения не являются самостоятельным видом монтажных соединений, а вводятся в процессе замены дефектных заклепок высокопрочными болтами при ремонте или с целью повышения выносливости соединений клепаных стальных строительных конструкций.

7.2. Диаметры высокопрочных болтов следует принимать согласно табл.15.

Таблица 15

|

Номинальный диаметр заклепок, мм |

19 |

21 |

23 |

25 |

28 |

|

Номинальный диаметр высокопрочных болтов, мм |

18 |

20 |

22 |

24 |

27 |

7.3. При замене дефектных заклепок недопустимо создавать такие смешанные болтовые соединения, в которых болты расположены только по одну сторону от продольной оси симметрии элемента конструкции. Поэтому одновременно с дефектными необходимо заменять и симметрично расположенные недефектные заклепки.

7.4. Головки дефектных заклепок следует удалять газовой резкой или механическим способом без нарушения поверхностей металла соединяемых элементов.

7.5. Выбивают стержни заклепок термообработанными (40-45 ед. HRC) коническими оправками диаметром на 0,5 мм меньше диаметра отверстий.

7.6. Удаляемые заклепки должны быть рассредоточены по полю соединения. Одновременное удаление двух и более соседних заклепок запрещается. Между отверстиями должно оставаться не менее двух заклепок (в их число входят и высокопрочные болты, затянутые на проектное усилие).

7.7. При наличии заусенцев отверстия прочищают сверлом диаметром, равным диаметру заклепок. При рассверловке отверстий запрещается применять охлаждающие жидкости.

7.8. Заусенцы вокруг отверстий удаляют наждачным камнем, прикрепленным к валу пневматической или электрической машинки.

7.9. Подготовку высокопрочных болтов, установку их в конструкцию и натяжение следует выполнять, как и при устройстве фрикционных соединений .

8. ОСОБЕННОСТИ ТЕХНОЛОГИИ ВЫПОЛНЕНИЯ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ

8.1. Технология изготовления конструкций с фланцевыми соединениями должна разрабатываться согласно требованиям разд.3 и с учетом обеспечения плотного взаимного прилегания фланцевых листов и недопущения зазоров, превышающих указанные в п.5.12. Как правило, должно предусматриваться фрезерование торцов элементов перед приваркой фланцев.

8.2. Постановка шайб под головки и гайки болтов во фланцевых соединениях во всех случаях является обязательной.

8.3. При работе соединений на растяжение или сжатие какая-либо подготовка соприкасающихся поверхностей, за исключением очистки от грязи и наледи, не требуется.

9. ОСОБЕННОСТИ ТЕХНОЛОГИИ ВЫПОЛНЕНИЯ БОЛТОКЛЕЕВЫХ СОЕДИНЕНИЙ

9.1. Болтоклеевые соединения - это соединения, в которых сдвигающие усилия воспринимаются клеевой пленкой, нанесенной на контактные поверхности и обжатой восокопрочными болтами.

Болтоклеевые соединения предназначаются для восприятия сдвигающих усилий (продольных сил, поперечных сил и изгибающих моментов), действующих в плоскости соединения.

9.2. Подготовка склеиваемых поверхностей должна производиться способом, указанным в проекте. Допускается применение пескоструйной, дробеструйной или газопламенной обработки.

В конструкциях, работающих в условиях подвижных и динамических нагрузок, подготовка контактных поверхностей должна производиться только путем пескоструйной или дробеструйной обработки.

9.3. Нанесение клея на поверхности должно производиться не позднее чем через 8 ч после их подготовки.

При невозможности нанесения в указанный срок рабочего клеевого слоя склеиваемые поверхности должны быть предварительно покрыты консервирующим слоем клея.

9.4. Для болтоклеевых соединений стальных конструкций рекомендуется клей, приготовляемый на основе эпоксидных смол ЭД-16 или ЭД-20 (ГОСТ 10587-76*).

9.5. Клей на основе эпоксидной смолы ЭД-20 приготовляется по следующей рецептуре, вес. ч.:

|

Эпоксидная смола ЭД-20 |

100 |

|

Пластификатор УП-563 |

100 |

|

Отвердитель И-5-М |

80 |

|

Ускоритель УП-606/2 |

9 |

|

Наполнитель - корунд N 20 |

80 |

9.6. Клей на основе эпоксидной смолы ЭД-16 приготовляется по рецептуре, вес. ч.:

|

Эпоксидная смола ЭД-16 |

100 |

|

Пластификатор - полиэфир МГФ-9 |

50 |

|

Отвердитель - полиэтиленполиамин |

10 |

|

Наполнитель - корунд N 20 |

80 |

9.7. Клей приготовляется непосредственно перед нанесением на склеиваемые поверхности в следующем порядке:

эпоксидная смола перемешивается с пластификатором и с наполнителем;

в полученную смесь добавляются отвердитель и ускоритель.

Для приготовления клея рекомендуется применение клеемешалок или сверлильных машинок, оснащенных вместо сверл наконечниками со смесительными лопастями.

Расчет количества клея ведется исходя из удельного расхода 0,2 кг/м![]() .

.

Клей наносится на обе склеиваемые поверхности с помощью кисти или шпателя. В момент нанесения клея поверхности металла или консервирующего слоя должны быть чистыми и сухими.

9.8. Сборка болтоклеевых соединений и натяжение болтов производятся в соответствии с требованиями технологии выполнения фрикционных соединений.

Указанные работы должны быть выполнены до начала отверждения клея, так чтобы излишки последнего были выдавлены из стыков по кромкам накладок.

9.9. Прочность болтоклеевых соединений должна контролироваться посредством проведения испытаний контрольных образцов соединений.

Контрольные образцы должны склеиваться одновременно со склеиванием соединений и храниться в одинаковых температурных условиях.

Для ускорения процесса полимеризации клея следует прогревать соединения до температуры 20-80 °С с помощью инфракрасных излучателей или другими способами.

9.10. Работа при атмосферных осадках должна сопровождаться защитой поверхностей сопряжения и клеевой пленки от попадания на них влаги. Стыкуемые поверхности должны быть чистыми и сухими.

9.11. Контроль за качеством болтоклеевых соединений осуществляется в процессе их выполнения и оформляется актом на скрытые работы.

9.12. При устройстве болтоклеевых соединений необходимо выполнять мероприятия по технике безопасности, связанные с применением в строительстве синтетических клеев и высокопрочных болтов.

10. ТИПОВОЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СБОРКИ СОЕДИНЕНИЙ

НА ВЫСОКОПРОЧНЫХ БОЛТАХ

|

Операции |

Норма времени и расценки*, чел.-ч/руб. на 100 шт. |

Необходимый инструмент |

|

_______________ | ||

|

Подготовка высокопрочных болтов, гаек и шайб |

0,50 |

|

|

1. Очистить и смазать болты, гайки и шайбы путем кипячения их в воде в течение 8-10 мин с последующим погружением в горячем состоянии в смесь, состоящую из 85% неэтилированного бензина и 15% машинного масла (типа автол) |

- |

Решетчатая тара до 30 л. Емкость на 100-150 л |

|

2. Уложить болты, гайки и шайбы раздельно в специальную переносную тару |

- |

Закрытые ящики с ручками для переноски метизов на рабочее место |

|

3. Удалить заусенцы вокруг отверстий и по краям деталей плоской стороной шлифовального камня. Устранить ступенчатость элементов |

_0,36_ |

Шлифмашина "Волна" или УПРЩ-1 с наждачным камнем |

|

4. Обработать контактные поверхности деталей пакета способом, указанным в проекте: |

||

|

пескоструйная обработка |

4,12 |

Пескоструйный аппарат, компрессор, пистолет-распылитель с соплом, шланги, масловлагоотделитель |

|

огневая обработка |

2,42 |

Горелка ГАО-60, ГАО2-72, кислородный и ацетиленовый баллоны с редукторами, шланги |

|

очистка механическими металлическими щетками |

_0,88_ |

Пневматическая шлифовальная машина "Волна", "Волна-2" или УПРЩ-1 |

|

5. Занести в журнал результаты очистки (прил.10) поверхности, предъявить для контроля ответственному лицу. |

- |

|

|

6. Проверить отсутствие на деталях местных погнутостей и вмятин. В случае необходимости произвести рихтовку деталей |

_0,1_ |

Линейка стальная длиной 1 м |

|

7. Убедиться в отсутствии на контактных поверхностях следов масла, а также заусенцев вокруг отверстий и по краям деталей. При необходимости произвести повторную обработку поверхностей |

_0,08_ |

- |

|

8. Установить накладки в проектное положение и зафиксировать взаимное положение деталей сборочными оправками в количестве 10% числа отверстий и стяжными болтами (15-20%) |

_0,25_ |

Сборочные оправки, молоток |

|

9. Произвести выверку элементов конструкции в пространстве |

_0,1_ |

Монтажные ключи |

|

10. В случае несовпадения отверстий произвести рассверловку отверстий с последующей разборкой пакета, удалением стружки, снятием заусенцев и повторной обработкой пакета* |

2,63 |

Конические развертки, шлифмашина |

|

_______________ | ||

|

11. Заполнить свободные отверстия высокопрочными болтами необходимой длины с установкой под головку болта и гайку по одной шайбе |

1,2 |

Монтажные гаечные ключи под головку болта и гайку. Металлические ящики с метизами, имеющими бирки, на которых указаны момент закручивания и дата промывки |

|

Натяжение болтов по моменту закручивания |

5,1 |

|

|

12. Протарировать ключи на стенде, по результатам тарировки построить тарировочный график |

- |

Грузы весом 10-20 кг в количестве 3-6 шт. |

|

13. Затянуть гайки высокопрочных болтов с проектным моментом закручивания ручным тарированным ключом (например, КТР-3) или сигнальным ключом, настроенным на заданный момент |

- |

Ключ (КТР-3 или КТР-3В), |

|

14. Предварительное натяжение можно производить гайковертом, создающим натяжение болтов на 5-10% ниже проектного, после чего дотянуть болты до проектного усилия тарированным ключом |

2,65 |

Гайковерты: ИП-3205, ИП-3106 или ИЭ-3112, компрессор, ключ КТР-3 |

|

15. Занести в журнал результаты постановки высокопрочных болтов |

- |

- |

|

Натяжение болтов М24 пневматическим гайковертом по углу поворота гайки |

2,05 |

|

|

16. Затянуть все установленные в узлах болты гайковертом, отрегулированным на крутящий момент 800 Нм (80 кгс·м) |

- |

Гайковерт ИП-3106 или ИП-3205 |

|

17. Заменить сборочные оправки высокопрочными болтами и затянуть гайковертом на крутящий момент 800 Нм (80 кгс·м) |

- |

Молоток, гайковерты ИП-3106 или ИП-3205 |

|

18. На гайки и выступающие концы болтов нанести метки совмещенным кернером (см. рис.8) или краской |

- |

Кернер совмещенный, молоток |

|

19. Затянуть болты поворотом гаек на требуемый угол |

Гайковерт ИП-3106 или ИП-3205 | |

|

20. Результаты занести в журнал (прил.10) |

||

|

Натяжение болтов гайковертами, тарированными по углу поворота гайки или по осевому натяжению |

0,95 |

|

|

21. Протарировать гайковерт (п.4.71 или 4.88) |

Тарировочный стенд с пакетом, калибратор | |

|

22. В свободные от пробок отверстия установить высокопрочные болты и затянуть гайковертом до отказа |

- |

Гайковерт ИП-3106 или ИП-3205 |

|

23. Результаты занести в журнал (прил.10) |

- |

- |

|

Натяжение болтов электрическим гайковертом по числу ударов |