СТО 36554501-004-2006

СТАНДАРТ ОРГАНИЗАЦИИ

ДЕРЕВЯННЫЕ КЛЕЕНЫЕ КОНСТРУКЦИИ

Методы испытаний клеевых соединений при изготовлении

Wooden laminated structures.

Test methods of glued joints at manufacture

ОКС 91.080.20

ОКП 53 6660

Дата введения 2006-04-03

Предисловие

Цели и задачи разработки, а также использования стандартов организаций в РФ установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила разработки и оформления - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения" и ГОСТ Р 1.4-2004 "Стандартизация в Российской Федерации. Стандарты организаций. Общие положения"

Сведения о стандарте

1 РАЗРАБОТАН И ВНЕСЕН лабораторией деревянных конструкций ЦНИИСК им. В.А.Кучеренко - филиалом ФГУП НИЦ "Строительство" (засл. деятель науки и техники РФ, д-р техн. наук, проф. Л.М.Ковальчук, канд. техн. наук И.П.Преображенская, Ю.Ю.Славик, А.Д.Ломакин, Д.Ю. Стрельцов, канд. хим. наук А.А.Мехтиев, инж. С.В.Паук, Е.Ф.Гусаров, Р.В.Никулихина, Н.А.Успенская) при участии фирмы "МП ДОМ" (канд. техн. наук В.В.Кислый)

2 РЕКОМЕНДОВАН К ПРИНЯТИЮ Секцией деревянных конструкций НТС ЦНИИСК им. В.А.Кучеренко

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом и.о. генерального директора ФГУП "НИЦ "Строительство" от 3 апреля 2006 г. N 39

4 СТАНДАРТ ГАРМОНИЗИРОВАН с основными положениями европейских норм

5 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт распространяется на методы испытаний и оценки прочности и стойкости клеевых соединений деревянных клееных конструкций (далее - конструкции) и предназначен для использования при разработке технических требований к конструкциям, технологии их изготовления, контроля качества и прогнозирования эксплуатационной стойкости клеевых соединений.

Стандарт разработан в рамках системы стандартов ЦНИИСК им. В.А.Кучеренко по деревянным клееным конструкциям (см. приложение А).

Стандарт может быть применен для целей сертификации конструкций и изделий.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ Р 1.0-2004 Стандартизация в Российской Федерации. Основные положения

ГОСТ Р 1.4-2004 Стандартизация в Российской Федерации. Стандарты организаций. Общие положения

ГОСТ 15613.1-84 Древесина клееная массивная. Методы определения предела прочности клеевого соединения при скалывании вдоль волокон

ГОСТ 15613.4-78 Древесина клееная массивная. Методы определения предела прочности зубчатых клеевых соединений при статическом изгибе

ГОСТ 166-89* Штангенциркули. Технические условия

ГОСТ 16483.0-89 Древесина. Общие требования к физико-механическим испытаниям

ГОСТ 25884-83 Конструкции деревянные клееные. Метод определения прочности клеевых соединений при послойном скалывании

ГОСТ 27812-88 Древесина клееная массивная. Метод испытания клеевых соединений на расслаивание

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ Р 40.002-2000 Система сертификации ГОСТ Р. Регистр систем качества. Основные положения

ГОСТ Р 40.005-2000 Система сертификации ГОСТ Р. Регистр систем качества. Инспекционный контроль сертифицированных систем качества производств

ГОСТ Р 50779.11-2000 Статистические методы. Статистическое управление качеством

ГОСТ Р 50779.44-2001 Статистические методы. Показатели возможностей процессов. Основные методы расчета

ГОСТ Р 50779.53-98 Статистические методы. Приемочный контроль качества по количественному признаку для нормального закона распределения

СТО 36554501-003-2006 Деревянные клееные конструкции несущие. Общие технические требования

EN 391 Многослойный клееный деревянный брус. Испытание клеевых соединений на расслаивание

EN 392 Многослойный клееный деревянный брус. Испытание прочности клеевого соединения на послойное скалывание

EN 408 Деревянные конструкции. Конструкционная древесина и клееный деревянный брус. Определение некоторых физических и механических свойств

pr EN 14080 Деревянные конструкции. Клееная многослойная древесина. Технические требования

3 Основные термины и определения

В настоящем стандарте применены следующие термины и их определения.

Деревянная клееная конструкция - часть здания или другого строительного сооружения из клееной древесины, выполняющая определенные несущие, ограждающие и (или) эстетические функции.

Клееное изделие - изделие, предназначенное для применения в качестве элемента клееной конструкции.

Многослойный деревянный клееный материал - материал, предназначенный для создания клееных конструкций и изделий, который состоит из нескольких (двух и более) слоев древесины, соединенных между собой клеевыми прослойками путем склеивания по пласти и (или) по длине.

Однослойный деревянный клееный материал - материал, предназначенный для создания клееных конструкций и изделий в виде одного слоя древесины, полученного соединением между собой заготовок по длине и (или) ширине клеевыми прослойками.

Клеевое соединение - соединение при помощи клеевой прослойки, расположенной между склеиваемыми поверхностями древесины.

Прочность клеевого соединения - величина нагрузки, отнесенная к единице площади, при которой происходит разрушение соединения.

Стойкость клеевого соединения - выраженное в процентах отношение начальной к эксплуатационной прочности клеевого соединения. Выражается также отношением длины расслоившихся клеевых швов к исходной их суммарной протяженности после переменных температурно-влажностных воздействий.

Начальная прочность клеевого соединения - прочность соединения, определяемая по завершении технологического процесса изготовления клееного изделия или конструкции.

Эксплуатационная прочность клеевого соединения - прочность, определяемая на различных стадиях эксплуатации клееного изделия или конструкции.

4 Методы испытаний

4.1 Методы испытаний клеевых соединений по назначению разделены на две группы:

группа 1 включает методики оценки прочности;

группа 2 - стойкости соединений.

4.2 Классификация включенных в стандарт методов испытаний и их характеристика приведены в таблице 1.

Таблица 1

|

Группа испытаний |

Виды испытаний |

Идентичные или близкие по назначению методы европейских стандартов |

|

Группа 1 |

1. Определение предела прочности клеевого соединения при скалывании образцов вдоль волокон |

- |

|

2. То же, при послойном скалывании |

EN 392 | |

|

3. Определение прочности зубчатых клеевых соединений при поперечном изгибе |

EN 408 | |

|

4. Определение прочности вклеивания металлических стержней при устройстве узловых соединений |

||

|

Группа 2 |

Оценка стойкости клеевых соединений при расслаивании |

EN 391 |

5 Подготовка образцов к испытаниям

5.1 В зависимости от целей испытаний образцы выпиливают:

а) из изделий или конструкций по завершении технологического процесса изготовления (внутризаводской контроль);

б) из изделий или конструкций на различных этапах эксплуатации при их мониторинге;

в) из специально изготовленных заготовок при выполнении исследовательских и лабораторных работ (при разработке клеев, выборе и контроле режимов склеивания и др.).

5.2 До начала испытаний образцы или заготовки, из которых выпиливают образцы, необходимо выдерживать в нормальных температурно-влажностных условиях (относительной влажности воздуха 60±5% и температуре 20±2 °С) для отверждения клея и релаксации внутренних напряжений в древесине в течение, не менее:

при внутризаводском контроле - 1 суток;

при лабораторных испытаниях - 3 суток и более в зависимости от целей испытаний.

Выпиливание образцов из элементов или конструкций производят не ранее чем через 6 ч после их распрессовки.

Условия кондиционирования образцов могут отличаться от указанных выше. Они определяются назначением испытаний и другими требованиями.

5.3 При проведении испытаний в целях заводского контроля фиксируют основные параметры изготовления изделий и конструкций; при лабораторном контроле эти параметры задаются в зависимости от целей проводимых исследований.

5.4 Число испытуемых образцов при заводском контроле указывают в нормативной документации на конструкции, а при лабораторных испытаниях - устанавливают методикой конкретных исследований, но должно быть не менее 10 для возможности проведения статистической обработки.

5.5 Перед испытаниями образцов должны быть измерены их геометрические размеры и определена влажность древесины, а также, при необходимости, другие физические характеристики (плотность древесины, ширина годичных колец и др.).

5.6 Размеры и форму образцов определяют принятыми методиками испытаний, приведенными ниже.

5.7 При проведении испытаний фиксируют величину разрушающей нагрузки и соотношение характера разрушения образца ("по древесине" - "по клеевому шву", %).

Для записи результатов испытаний необходимо подготовить журнал испытаний.

6 Аппаратура, приборы, инструменты

6.1 Для проведения испытаний необходимо следующее оборудование:

испытательная машина по ГОСТ 28840 с погрешностью измерения нагрузки не более 1%, позволяющая проводить испытания со скоростью перемещения нагружающей головки от 2 до 10 мм/ мин;

автоклав с избыточным давлением до 7 МПа и вакуумом - 0,08-0,1 МПа;

емкость для нагрева воды до 70 °С и вымачивания образцов;

сушильная камера с температурой нагрева до 100±5 °С;

приспособления для зажима образцов и передачи на них нагрузки (указаны далее применительно к каждому виду испытаний);

влагомер для определения влажности древесины образцов с погрешностью не более ±2%;

весы с пределом измерения до 1 кг и точностью ±1 г;

приборы для измерения температуры и влажности воздуха;

штангенциркуль по ГОСТ 166 с погрешностью измерения не более 0,1 мм;

измерительная линейка с точностью измерения до 1 мм.

7 Определение прочности клеевых соединений

7.1 Метод определения предела прочности клеевого соединения при скалывании вдоль волокон древесины

7.1.1 Метод предназначен для заводского контроля многослойных изделий или конструкций, а также при проведении исследовательских работ.

Принцип испытаний основан на приложении усилия к единичному клеевому соединению при продольном сжатии (параллельно волокнам древесины).

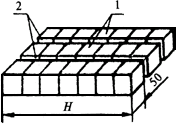

7.1.2 Форма и размеры образцов для испытаний показаны на рисунке 1.

Рисунок 1 - Форма и размеры образца для испытаний на скалывание

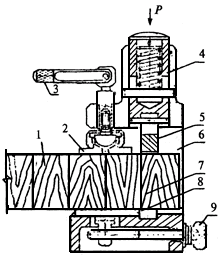

7.1.3 При испытаниях образец устанавливают в приспособление (рисунок 2). Поверхность нижнего уступа образца должна плотно прилегать к поверхности приспособления.

1 - корпус; 2 - пружина; 3 - подвижная планка; 4 - ролики; 5 - нажимная призма с шаровой опорой;

6 - образец; 7 - подвижная опора; 8 - устройство для прижима подвижной опоры

Рисунок 2 - Приспособление для испытаний на скалывание

7.1.4 Приспособление с установленным в нем образцом помещают на опорную платформу испытательной машины таким образом, чтобы ось пуансона приспособления совпадала с осью нагружающего устройства испытательной машины.

7.1.5 Образец нагружают непрерывно при скорости перемещения нагружающей головки испытательной машины от 2 до 10 мм/мин.

Испытание продолжают до разрушения образца. Разрушающую нагрузку определяют с погрешностью не более 50 Н. Величина разрушающей нагрузки не должна находиться в начальном диапазоне - 10% предельного значения измерительной шкалы испытательной машины.

7.1.6 Предел прочности клеевого соединения вычисляют с точностью до 0,1 МПа по формуле

![]() , (1)

, (1)

где ![]() - разрушающая нагрузка, Н;

- разрушающая нагрузка, Н;

![]() - площадь клеевого соединения, м

- площадь клеевого соединения, м![]() .

.

За результаты испытания принимают статистические данные (среднее арифметическое значение предела прочности, вариационный коэффициент и минимальное вероятностное значение прочности), определяемые по ГОСТ 16483.0. При этом фиксируют также характер разрушения клеевого соединения.

Результаты испытаний записывают в журнале испытаний.

7.2 Метод послойного скалывания клееных образцов вдоль волокон древесины

7.2.1 Метод в основном рекомендуют для заводского контроля изготовления изделий и конструкций.

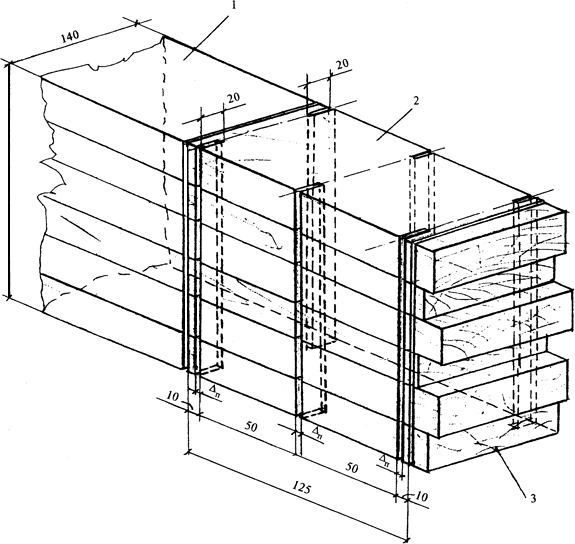

7.2.2 При контроле качества изготовления заготовки для образцов выпиливают из торцевых частей изделий или конструкций при доведении их до проектных размеров (рисунок 3). При этом толщина отпада должна быть не менее 50 мм.

Заготовки (рисунок 4) распиливают на образцы в виде прямоугольной призмы сечением (50х50)±0,5 мм и высотой ![]() , равной высоте сечения изделия или конструкции. Противоположные плоскости образцов должны быть параллельны между собой, а клеевые прослойки - перпендикулярны к плоскости пропила.

, равной высоте сечения изделия или конструкции. Противоположные плоскости образцов должны быть параллельны между собой, а клеевые прослойки - перпендикулярны к плоскости пропила.

При большой высоте сечения изделия или конструкции заготовка для образцов может быть разделена на 2-3 части.

![]() - проектный размер конструкции;

- проектный размер конструкции; ![]() - высота конструкции;

- высота конструкции; ![]() - ширина конструкции;

- ширина конструкции;

1 - пропилы; 2 - заготовка для образцов; 3 - отпад

Рисунок 3 - Схема выпиливания заготовки для образцов на послойное скалывание

1 - образцы; 2 - пропилы; ![]() - высота конструкции

- высота конструкции

Рисунок 4 - Схема распиливания заготовки на образцы для испытаний на послойное скалывание

7.2.3 Образец устанавливают в приспособление для испытания (рисунок 5).

При испытании задняя грань ножа пуансона и передняя грань передвижной опорной площадки приспособления должны находиться в одной плоскости с погрешностью не более ±0,2 мм.

Перемещением прижимной опоры закрепляют образец в приспособлении. Нагрузку на образец передают через пуансон.

1 - образец; 2 - прижимная опора; 3 - рукоятка; 4 - пуансон; 5 - нож пуансона; 6 - корпус;

7 - клеевое соединение; 8 - передвижная опорная площадка; 9 - винт упора

Рисунок 5 - Приспособление для испытаний на послойное скалывание

7.2.4 Образец испытывают до разрушения с постоянной скоростью перемещения пуансона и фиксируют разрушающую нагрузку ![]() , которую определяют с погрешностью не более 50 Н.

, которую определяют с погрешностью не более 50 Н.

Предел прочности клеевого соединения вычисляют по формуле (1).

При необходимости для сравнения показателей прочности древесины и клеевого соединения идентичным образом проводится скалывание древесины вне зоны клеевого соединения.

При проведении испытаний должны соблюдаться требования пп.5.4-5.7 и 7.1.5.

7.3 Определение предела прочности зубчатых клеевых соединений при поперечном изгибе

7.3.1 Метод применяют при заводском контроле качества склеивания заготовок по длине.

7.3.2 Образцы для испытаний выпиливают из слоев, подготовленных для склеивания, в виде прямоугольной призмы с зубчатым клеевым соединением посередине длины.

Длина образца должна быть не менее 15-кратной его толщины. За толщину образца ![]() принимают размер по направлению приложения нагрузки.

принимают размер по направлению приложения нагрузки.

Средняя (рабочая) часть длины образца размером не менее 6![]() должна быть свободной от видимых пороков древесины (допускаются пластевые сучки диаметром не более 10 мм) и дефектов склеивания.

должна быть свободной от видимых пороков древесины (допускаются пластевые сучки диаметром не более 10 мм) и дефектов склеивания.

Образцы должны иметь поперечное сечение (толщину и ширину), равное полному сечению слоя. Если оборудование не позволяет испытывать образцы полного сечения, допускается испытание образцов уменьшенного сечения. В этом случае заготовки распиливают на несколько образцов равной ширины, каждый из которых испытывают.

7.3.3 Испытания проводят по схеме, указанной на рисунке 6, с приложением нагрузки в третях пролета на ее пласть.

Результаты испытаний образцов, разрушившихся за пределами рабочей части по допускаемым порокам и дефектам на концах образца, не учитывают.

1 - нагружающие ножи с ![]() , равным (1,5-2)

, равным (1,5-2)![]() ; 2 - образец; 3 - цилиндрический шарнир; 4 - опора

; 2 - образец; 3 - цилиндрический шарнир; 4 - опора

Рисунок 6 - Схема испытаний зубчатых клеевых соединений при поперечном изгибе

7.3.4 Значение предела прочности зубчатого клеевого соединения определяют по формуле

![]() , (2)

, (2)

где ![]() - разрушающая нагрузка, H;

- разрушающая нагрузка, H;

![]() - величина пролета испытуемого образца, м;

- величина пролета испытуемого образца, м;

![]() - ширина сечения образца, м;

- ширина сечения образца, м;

![]() - высота сечения образца, м.

- высота сечения образца, м.

7.3.5 При проведении испытаний должны соблюдаться требования пп.5.4-5.7 и 7.1.5.

7.4 Определение прочности вклеивания металлических стержней при устройстве узловых соединений

7.4.1 Определение прочности вклеивания металлических стержней в древесину осуществляют путем механических испытаний образцов на сдвиг при сжатии (продавливание). Образцы изготавливают специально и одновременно с осуществлением вклеивания стержней при устройстве узловых соединений элементов конструкций.

7.4.2 Заготовка для вклеивания стержней и размеры образца для испытаний показаны на рисунке 7,а.

Условия изготовления образцов (размеры отверстий, диаметр стержней и их подготовка, рецептура и состояние клея, условия выдержки и др.) должны быть идентичными условиям изготовления узловых соединений реальных конструкций.

а - заготовка с вклеенными стержнями; б - схема испытаний;

1 - древесина; 2 - металлическая подкладка с отверстием; 3 - металлический шарнир

Рисунок 7 - Определение прочности вклеивания металлических стержней в древесину

7.4.3 Испытания образцов производят не ранее чем через 3 суток после заливки клея при температуре воздуха (20±2) °С.

7.4.4 Испытания образцов проводят в соответствии со схемой, приведенной на рисунке 7,б. Образец в испытательном прессе необходимо устанавливать строго вертикально, причем вертикальная ось образца должна совпадать с центральной вертикальной осью прижимного башмака пресса. При этом производят испытания поочередно каждого вклеенного стержня в заготовке, не распиливая ее. После испытаний для определения характера разрушения рекомендуется заготовку распилить и путем выкалывания обнажить стержни.

7.4.5 Предел прочности соединений при сдвиге в МПа определяют по формуле

![]() , (3)

, (3)

где ![]() - разрушающая нагрузка, Н;

- разрушающая нагрузка, Н;

![]() - длина заделки, м;

- длина заделки, м;

![]() - диаметр отверстия, м.

- диаметр отверстия, м.

8 Определение стойкости клеевых соединений

8.1 Испытания клеевых соединений образцов на расслаивание

Принцип испытаний основан на образовании в древесине образцов внутренних напряжений из-за перепада влажности и температуры, которые снижают прочность клеевого соединения.

Основной метод

8.1.1 Метод основан на определении суммарной длины расслоившихся участков клеевых швов на торцевых поверхностях образца после искусственного создания в образце напряжений разбухания и усушки и вычисления показателей расслоения.

Метод предназначен для оценки стойкости к расслаиванию многослойных клееных изделий и конструкций, эксплуатируемых при переменных температурно-влажностных воздействиях, при проверке новых клеев, а также при отработке технологических режимов склеивания древесины.

8.1.2 Образцы для испытания выпиливают из торцевых частей клееного изделия или конструкции при доведении их до проектных размеров в виде прямоугольной пластины перпендикулярно клеевым швам на расстоянии не менее 50 мм от торца клееного изделия или конструкции (рисунок 8).

![]() и

и ![]() - высота и ширина клееного элемента;

- высота и ширина клееного элемента; ![]() (50,0±3,0) мм;

(50,0±3,0) мм; ![]() (75,0±3,0) мм;

(75,0±3,0) мм; ![]() 50 мм;

50 мм;

1 - многослойный элемент ДКК; 2 - заготовка для выпиловки образцов для предварительных

испытаний по п.7.2; 3 - образец для испытаний на расслаивание; 4 - торцевой срез; 5 - клеевые швы

Рисунок 8 - Принципиальная схема выпиливания образцов для испытаний

Длина образца вдоль волокон древесины должна быть (75±3) мм. Высота и ширина образца должны соответствовать размерам поперечного сечения изделия или конструкции.

Допускается деление образцов по высоте сечения на меньшие части (пропил должен проходить по слою древесины на равном расстоянии от клеевых швов). Испытанию подлежат все части образца.

8.1.3 До испытаний подсчитывают число клеевых швов в образце, измеряют ширину образца и длину клеевых швов на обеих торцевых его поверхностях.

8.1.4 Образцы помещают в автоклав с водой так, чтобы обеспечивался свободный доступ воды к их торцам. Образцы в автоклаве должны быть полностью покрыты водой. Температура воды должна быть (15±5) °С.

8.1.5 Образцы выдерживают в воде под вакуумом (0,08±0,01) МПа в течение 1 ч, затем под давлением (0,5±0,03) МПа в течение 3 ч, после чего помещают в сушильную установку, предварительно осушив поверхность образцов.

Образцы в сушильной установке размещают на расстоянии не менее 50 мм друг от друга таким образом, чтобы торцевые поверхности их были параллельны направлению движения воздушного потока.

Образцы высушивают до начальной массы при температуре (60±5) °С и скорости движения воздуха (2,5±0,5) м/с.

Сушку образцов считают законченной, если разница между массой образца после сушки и его начальной массой не превышает 5%.

8.1.6 После окончания сушки образцов с помощью щупов толщиной от 0,08 до 0,10 мм определяют наличие расслоений в клеевых швах. Измеряют длину расслоившихся участков клеевых швов на обеих торцевых поверхностях образца, фиксируя при этом клеевой шов с максимальным расслоением.

Не учитывают расслоившиеся участки клеевого шва длиной менее 2,5 мм и участки в зоне сучков, а также разрушения по древесине вблизи клеевых швов.

8.1.7 После испытания в каждом образце определяют показатели расслоения клеевых швов:

показатель общего расслоения клеевых швов в образце ![]() ;

;

показатель максимального расслоения отдельного клеевого шва ![]() .

.

![]() , (4)

, (4)

где ![]() - суммарная длина расслоившихся участков клеевых швов на обеих торцевых поверхностях образца, мм;

- суммарная длина расслоившихся участков клеевых швов на обеих торцевых поверхностях образца, мм;

![]() - ширина образца, мм;

- ширина образца, мм;

![]() - число клеевых швов в образце.

- число клеевых швов в образце.

![]() , (5)

, (5)

где ![]() - суммарная длина расслоившихся участков клеевого шва на обеих торцевых поверхностях образца, мм;

- суммарная длина расслоившихся участков клеевого шва на обеих торцевых поверхностях образца, мм;

![]() - ширина образца, мм.

- ширина образца, мм.

Результаты округляют с точностью до целого числа.

За результат испытания принимают наибольший показатель общего расслоения клеевых швов из числа всех испытанных образцов и показатель максимального расслоения отдельного клеевого шва через определенное число циклов испытаний.

Число циклов испытаний и допускаемый процент расслоения указывают в нормативных документах на конструкции.

8.1.8 Кроме визуальной оценки появления расслоений клеевых швов, имеется возможность определять изменение количественного показателя прочности склеивания после режимов воздействия на образец методом послойного скалывания.

Альтернативные методы

Метод А

8.1.9 Образцы (см.п.8.1.2) помещают в емкость с водой так, чтобы обеспечивался свободный доступ воды к торцам образцов. Образцы в емкости должны быть полностью покрыты водой. Температура воды должна быть (85±3) °С.

8.1.10 Образцы выдерживают в воде в течение 4 ч при температуре не ниже (70±3) °С с последующим охлаждением и выдержкой в воде при температуре (20±2) °С в течение 18 ч, после чего помещают в сушильную установку.

Образцы в сушильной установке размещают на расстоянии не менее 50 мм друг от друга таким образом, чтобы торцевые поверхности их были параллельны направлению движения воздушного потока.

8.1.11 Образцы высушивают до начальной массы при температуре (70±5) °С и скорости движения воздуха (2,5±0,5) м/с.

Сушку образцов считают законченной, если разница между массой образца после сушки и его начальной массой не превышает 5%.

8.1.12 После окончания сушки образцов проводят процедуры, приведенные в пп.8.1.6-8.1.8.

Метод Б

8.1.13 Целью предлагаемого метода является создание при температурно-влажностных воздействиях на испытуемый образец более жестких условий "нагружения" клеевых швов, при которых создаются стесненные деформации в слоях клееных элементов при их увлажнении-высушивании и таким образом возникают внутренние напряжения в клеевых швах.

8.1.14 Испытания проводят на образцах, отпиленных из концов клееных элементов, показанных на рисунках 9 и 10.

1 - клееный элемент; 2 - образец для испытаний; 3 - отпад при торцовке элемента; ![]() - ширина пропила

- ширина пропила

Рисунок 9 - Схема выпиливания из клееного элемента образца для испытаний на расслаивание

1 - заготовка для выпиливания образцов для испытаний на скалывание по ГОСТ 15613.1;

2 - пропилы при выпиливании заготовок; 3 - торцы образцов (перед вымачиванием покрыть

эпоксидной шпатлевкой ЭП-001); 4 - образец для испытаний на скалывание по ГОСТ 15613.1

Рисунок 10 - Схема распиливания образца для испытаний на расслаивание

В образце-срезе толщиной 125 мм (может быть выпилен образец толщиной 60 мм) и высотой 200-250 мм (ширина образца соответствует ширине реальных клееных элементов, обычно 140 мм) для возможности увлажнения периферийной его зоны делают прорези глубиной 20 мм, что позволяет влаге проникать вдоль волокон древесины и увлажнять периферийную зону, практически не изменяя влажности центральной зоны (за счет различных коэффициентов влагопроводности древесины вдоль и поперек волокон и гидроизоляции торцов образца эпоксидной шпатлевкой). Это обеспечивает стеснение деформаций.

8.1.15 После проведения циклических испытаний таких образцов имеется возможность оценить визуально наличие и размеры расслоений клеевых швов на участках длиной 50 и 20 мм, а после распиливания образца по плоскостям устройства прорезей можно изготовить стандартные образцы для испытаний на скалывание по ГОСТ 15613.1 как из периферийной, так и из центральной зон сечения образца (для сравнения), и тем самым определить изменение прочности склеивания в результате принятых режимов испытаний.

8.1.16 Предусматривается циклический режим испытаний.

Каждый из циклов включает:

а) вымачивание образцов в воде с температурой от 10 до 20 °С в течение 3 ч;

б) сушку образцов до начального веса (если разница массы образца не превышает 5%) при температуре (60±5) °С и скорости движения воздуха (2,5±0,5) м/с.

Рекомендуется проводить 3 цикла испытаний.

8.1.17 После прохождения образцами 1, 2 и 3 циклов испытаний проводят замер суммарной длины расслоений клеевых швов.

Расслоения определяют щупом толщиной от 0,08 до 0,10 мм, их длину замеряют линейкой с точностью до 1 мм.

Показатель расслоения (%) определяют на боковой ![]() (шириной 50 мм) и торцевых

(шириной 50 мм) и торцевых ![]() (шириной 20 мм) поверхностях образца по формулам:

(шириной 20 мм) поверхностях образца по формулам:

![]() ; (6)

; (6)![]() , (7)

, (7)

где ![]() - суммарная длина расслоившихся участков клеевых швов на поверхностях;

- суммарная длина расслоившихся участков клеевых швов на поверхностях;

![]() - число клеевых швов в образце.

- число клеевых швов в образце.

Для определения прочности на скалывание клеевых швов выпиливают образцы для испытаний на скалывание вдоль волокон древесины или на послойное скалывание согласно рисункам 1 и 4.

Испытания и обработку результатов испытаний на скалывание или послойное скалывание проводят согласно пп.7.1 и 7.2.

9 Оформление результатов испытаний

9.1 Результаты испытаний заносят в протокол или журнал испытаний. В нем указываются:

наименование изделия;

порода древесины;

клей (марка, партия, номер договора);

режимы склеивания;

вид испытаний;

размеры и влажность образцов;

режим воздействия;

результаты испытаний (среднее и минимальное значения прочности, результаты статистической обработки, процент расслоения, характер разрушения);

дата испытаний и фамилия проводившего испытания.

По результатам испытаний вклеенных стержней на сдвиг при сжатии (см.п.7.4) обязательно составляется акт производства скрытых работ по установленной форме.

10 Использование результатов испытаний

10.1 Результаты испытаний следует использовать для:

определения соответствия показателей прочности и стойкости клеевых соединений нормируемым требованиям;

статистического приемочного контроля качества (по ГОСТ Р 50779.53), определения статистическими методами показателей возможностей процессов (по ГОСТ Р 50779.44), статистического управления качеством (по ГОСТ Р 50779.11);

сертификации продукции (по ГОСТ Р 40.002), инспекционного контроля сертифицированных систем качества и производств (по ГОСТ Р 40.005);

определения величин нормативных характеристик прочности и стойкости клеевых соединений;

проверки технических требований, установленных СТО 36554501-003-2006 "Деревянные клееные конструкции несущие. Общие технические требования".

Приложение А

Перечень нормативных документов по ДКК,

разрабатываемых ЦНИИСК им. В.А.Кучеренко в виде стандартов организации

|

N п.п. |

Наименование стандарта |

Шифр |

Примечания |

|

1 |

Деревянные клееные конструкции. Термины и определения |

|

Могут быть объединены в один стандарт |

|

2 |

Деревянные клееные конструкции. Общая классификация |

|

|

|

3 |

Деревянные клееные конструкции. Виды безопасности и их обеспечение |

|

|

|

4 |

Деревянные клееные конструкции. Методы оценки риска и тяжести вреда |

|

|

|

5 |

Деревянные клееные и цельнодеревянные конструкции. Методы проектирования и расчета |

| |

|

6 |

Деревянные клееные и цельнодеревянные конструкции. Методы испытаний на прочность и деформативность |

|

|

|

7 |

Деревянные клееные конструкции несущие. Общие технические требования |

| |

|

8 |

Деревянные клееные конструкции. Методы испытаний клеевых соединений при изготовлении |

СТО 36554501-004-2006 |

|

|

9 |

Деревянные клееные конструкции. Пиломатериалы. Технические требования |

|

|

|

10 |

Деревянные клееные конструкции. Пиломатериалы. Методы оценки качества и испытаний |

|

|

|

11 |

Деревянные клееные конструкции. Клеи. Технические требования |

|

|

|

12 |

Деревянные клееные конструкции. Клеи. Методы испытаний |

|

|

|

13 |

Деревянные клееные конструкции. Защитные материалы. Технические требования |

|

|

|

14 |

Деревянные клееные конструкции. Защитные материалы. Методы испытаний |

|

|

|

15 |

Деревянные клееные конструкции. Постановка на производство |

|

Могут быть объединены в один стандарт |

|

16 |

Деревянные клееные конструкции. Система контроля качества при изготовлении |

|

|

|

17 |

Деревянные клееные конструкции. Подтверждение соответствия (сертификация) |

|

|

|

18 |

Деревянные клееные конструкции. Оценка профессиональных знаний производственного персонала |

|

|

|

19 |

Деревянные клееные конструкции. Мониторинг |

|

|

|

Примечание. Все работы выполняются под руководством ЦНИИСК им. В.А.Кучеренко - головной организации в области нормирования и стандартизации в строительстве (письмо Росстроя N АП-4823/02 от 18.11.2005 г.). | |||

Текст документа сверен по:

/ФГУП "НИЦ "Строительство". -

М.: ФГУП ЦПП, 2006 год