ПРОЕКТ

Специального технического регламента

О безопасности оборудования, работающего под избыточным давлением

свыше 0,07 МПа или при температуре нагрева воды свыше 115 °С

ГЛАВА 1. ОБЩИЕ ПОЛОЖЕНИЯ

Статья 1. Цели Федерального закона

Настоящий специальный технический регламент (далее технический регламент) принимается в целях:

защиты жизни или здоровья граждан, имущества физических или юридических лиц, государственного или муниципального имущества путем установления требований безопасности к оборудованию, работающему под избыточным давлением свыше 0,07 МПа или при температуре нагрева воды свыше 115 (°)С (далее оборудование, работающее под давлением), а также элементов этого оборудования;

предупреждения действий, вводящих в заблуждение приобретателей оборудования, работающего под давлением, а также элементов этого оборудования.

Настоящий технический регламент устанавливает:

виды оборудования, работающего под давлением, которое подлежит обязательному подтверждению соответствия;

требования безопасности, учитываемые при проектировании (конструировании), изготовлении, перевозке, эксплуатации и утилизации этого оборудования;

процедуры подтверждения соответствия.

Статья 2. Основные понятия

В настоящем техническом регламенте применяются основные понятия, используемые в Федеральном законе "О техническом регулировании" N 184-ФЗ, а также следующие понятия:

Барокамера - сосуд, оснащенный приборами и оборудованием и предназначенный для размещения в нем людей.

Баллон - сосуд, имеющий одну или две горловины для установки вентилей, фланцев или штуцеров, предназначенный для транспортировки, хранения и использования сжатых, сжиженных или растворенных под давлением газов.

Бочка - сосуд цилиндрической или другой формы, который можно перекатывать с одного места на другое и ставить на торцы без дополнительных опор, предназначенный для транспортировки и хранения жидких и других веществ.

Владелец (эксплуатант) оборудования, работающего под давлением - юридическое или физическое лицо, осуществляющее эксплуатацию оборудования, работающего под давлением, и несущее ответственность за безопасность его эксплуатации в соответствии с законодательством Российской Федерации.

Вместимость (V) - объем внутренней полости оборудования, работающего под давлением, определяемый по заданным на чертежах номинальным размерам. При определении вместимости из общей емкости исключается объем, занимаемый футеровкой, трубами и другими внутренними устройствами.

Примечание - В настоящем техническом регламенте используется единица измерения V - м (л).

(л).

Избыточное давление - величина давления относительно атмосферного давления, т.е. величина манометрического давления.

Изготовитель - юридическое лицо или индивидуальный предприниматель, которые:

- изготавливают в соответствии с технической документацией оборудование, работающее под давлением;

- официально наносят на оборудование, работающее под давлением свое имя (товарный знак или другое отличительное обозначение), тем самым, признавая за собой право и ответственность за безопасность этого оборудования.

Котел - устройство, имеющее топку, обогреваемую продуктами сжигаемого в ней топлива, или устройство, в котором для подогрева рабочей среды используется тепло, выделяемое при протекании через нее электрического тока, или тепло, выделяемое тепловыми электрическими нагревателями, и предназначенное для получения пара с избыточным давлением или горячей воды, используемых вне самого устройства.

Максимально допустимое рабочее давление (PS) - установленное изготовителем максимальное избыточное давление, при нормальном протекании технологического процесса без учета кратковременного повышения давления во время действия предохранительных устройств.

Примечания

1. Максимально допустимое рабочее давление определяется в конкретном месте оборудования.

2. В настоящем техническом регламенте используется единица измерения PS - МПа (кГс/см )

)

Максимально/минимально допустимая температура (ТS) - максимальные/ минимальные температуры рабочей среды, при которых может применяться оборудование.

Примечание - В настоящем техническом регламенте используется единица измерения TS - градус Цельсия.

Назначенный ресурс - установленная в натуральных показателях изготовителем (проектировщиком) суммарная наработка оборудования, работающего под давлением, от начала его эксплуатации до прогнозируемого перехода в предельное состояние.

Назначенный срок службы - установленная изготовителем (проектировщиком) временная продолжительность эксплуатации оборудования, работающего под давлением, от начала эксплуатации до прогнозируемого перехода в предельное состояние.

Оборудование, работающее под давлением: технические устройства (котлы, сосуды, цистерны, бочки, баллоны, барокамеры, трубопроводы), их элементы, арматура, предохранительные устройства, работающие под избыточным давлением свыше 0,07 МПа или при температуре нагрева воды свыше 115(0)С.

Предохранительные устройства - устройства, предназначенные для защиты оборудования, работающего под давлением, от превышения давления или температуры свыше допустимых величин.

Рабочая среда: - газы, жидкости и пары в однофазном состоянии, а также их смеси. Рабочая среда может содержать частицы твердых веществ во взвешенном состоянии.

Сборочные единицы - несколько элементов оборудования, работающего под давлением, соединенных между собой с применением сборочных операций (сварка, свинчивание, развальцовка).

Сварное (паяное) соединение - неразъемное соединение деталей, выполненное сваркой (пайкой), включающее в себя шов, зону термического влияния, которое может быть разъединено только путем разрушения.

Сосуд - герметически закрытая емкость, предназначенная для ведения химических, тепловых и других технологических процессов, а также для хранения и транспортировки газообразных, жидких и других веществ. Сосуд может состоять из одной или более камер. Границей сосуда являются входные и выходные штуцеры.

Трубопровод - система герметично соединенных труб, арматуры, элементов и т.п., предназначенных для транспортирования рабочей среды с избыточным давлением.

Условный проход (DN): - параметр, принимаемый для трубопроводных систем в качестве характеристики присоединяемых частей.

Примечание - условный проход не имеет размерности и приблизительно равен внутреннему диаметру присоединяемого трубопровода в миллиметрах. Условный проход обозначается - DN, за которым следует число.

Цистерна - передвижной сосуд, постоянно установленный на раме железнодорожного вагона, на шасси автомобиля (прицепа) или на других средствах передвижения, предназначенный для транспортировки и хранения газообразных, жидких и других веществ.

Статья 3. Классификация оборудования, работающего под давлением.

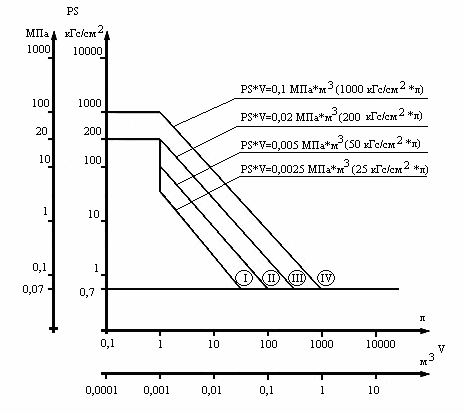

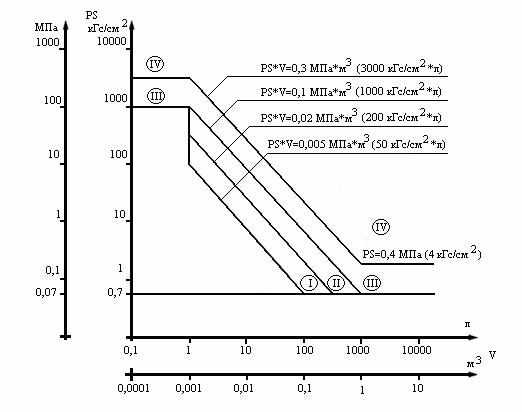

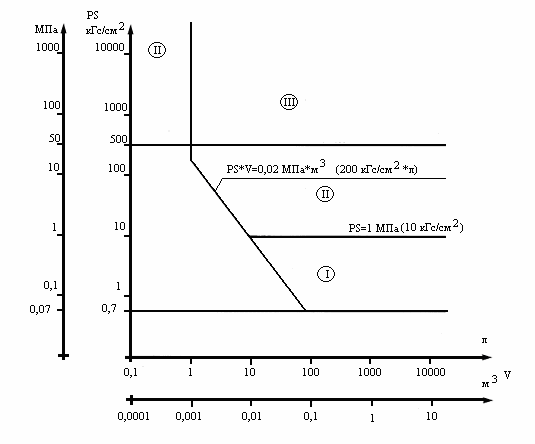

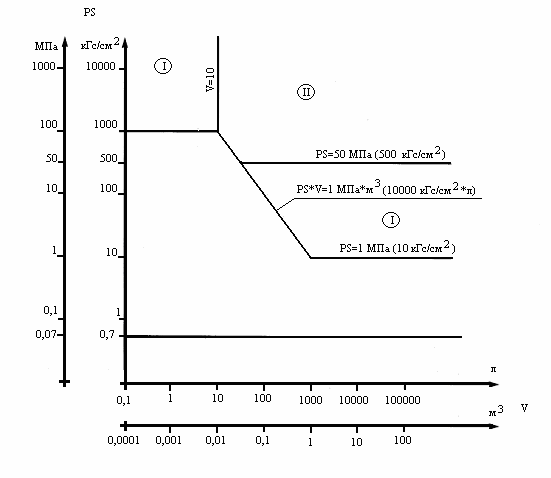

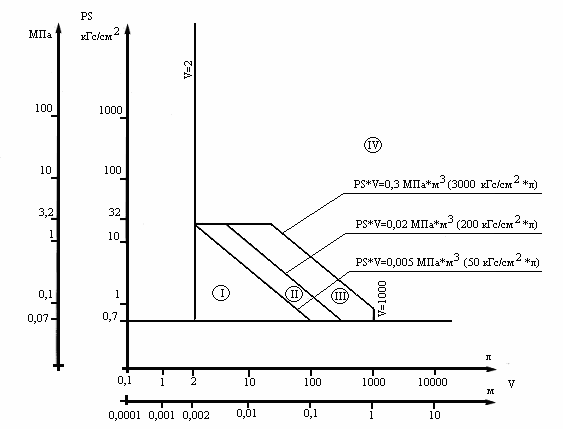

1. В зависимости от рабочей среды, давления, вместимости, условного прохода оборудование, работающее под давлением, и его элементы классифицируется по категориям опасности (далее - категория) в соответствии с приложением 1.

2 Настоящим техническим регламентом устанавливаются четыре категории оборудования по возрастающему уровню опасности: I, II, Ш и IV.

3. Рабочие среды оборудования, работающего под давлением, подразделяются на две группы.

В группу 1 входят воспламеняющиеся, окисляющие, горючие, взрывчатые, высокотоксичные и токсичные вещества.

Группа 2 включает все прочие рабочие среды, которые не отнесены к группе 1.

4. В случае, когда оборудование состоит из нескольких камер, то оно должно классифицироваться по камере, которая соответствует наиболее высокой категории и группе рабочей среды.

Статья 4. Область применения технического регламента.

Настоящий технический регламент распространяется на следующее оборудование, работающее под давлением.

1. Сосуды, баллоны, барокамеры, бочки, цистерны (далее сосуды):

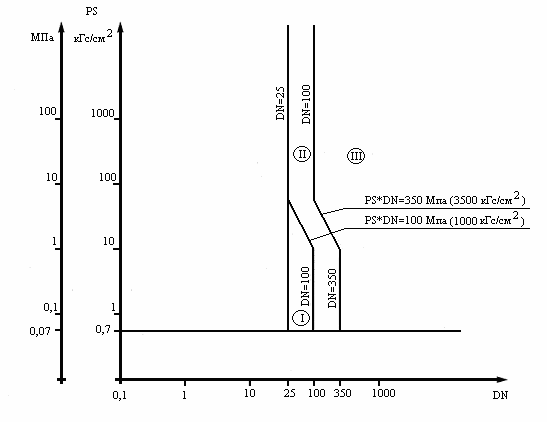

Сосуды, предназначенные для газов; сжиженных газов; газов, растворенных под давлением; паров, у которых давление рабочей среды при максимально допустимой температуре превышает нормальное атмосферное давление более чем на 0,07 МПа (0,7 кГс/см ), используемые:

), используемые:

а) для рабочих сред группы 1 с вместимостью более 0,001 м (1л) и произведением PS·V более 0,0025 МПа·м

(1л) и произведением PS·V более 0,0025 МПа·м (25 кГс/см

(25 кГс/см (·)л) или с давлением PS более 20МПа (200 кГс/см

(·)л) или с давлением PS более 20МПа (200 кГс/см ) (приложение 1, рисунок 1),

) (приложение 1, рисунок 1),

б) для рабочих сред группы 2 с вместимостью более 0,001 м (1л) и произведением PS·V более 0,005 МПа·м

(1л) и произведением PS·V более 0,005 МПа·м (50 кГс/см

(50 кГс/см ·л) или с давлением PS более 100 МПа (1000 кГс/см

·л) или с давлением PS более 100 МПа (1000 кГс/см , а также всех переносных огнетушителей и баллонов для дыхательных аппаратов (приложение 1, рисунок 2).

, а также всех переносных огнетушителей и баллонов для дыхательных аппаратов (приложение 1, рисунок 2).

Сосуды, предназначенные для жидких сред, имеющих давление при максимально допустимой температуре превышающее атмосферное давление более чем на 0,07 МПа (0,7 кГс/см ), используемые:

), используемые:

а) для рабочих сред группы 1 с вместимостью более 0,001 м (1л) и произведением PS·V более 0,02 МПа·м

(1л) и произведением PS·V более 0,02 МПа·м (200 кГс/см

(200 кГс/см ·л) или с давлением PS более 50 МПа (500 кГс/см

·л) или с давлением PS более 50 МПа (500 кГс/см ) (приложение 1, рисунок 3),

) (приложение 1, рисунок 3),

б) для рабочих сред группы 2 с давлением PS более 1 МПа (10 кГс/см ) и произведением PS·V более 1 МПа·м

) и произведением PS·V более 1 МПа·м (10000 кГс/см·л) или с давлением PS более 100 МПа (1000 кГс/см

(10000 кГс/см·л) или с давлением PS более 100 МПа (1000 кГс/см ) (приложение 1, рисунок 4).

) (приложение 1, рисунок 4).

2. Котлы и другое оборудование, работающее под давлением, предназначенные для получения горячей воды или пара, имеющие вместимость более 0,002м (2л), а также все автоклавы, представляющие опасность перегрева (приложение 1, рисунок 5).

(2л), а также все автоклавы, представляющие опасность перегрева (приложение 1, рисунок 5).

3.Трубопроводы.

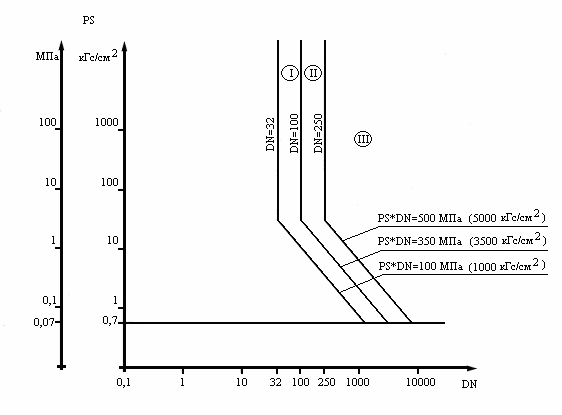

Трубопроводы, предназначенные для газов; сжиженных газов; газов, растворенных под давлением; паров, у которых давление среды при максимально допустимой температуре превышает нормальное атмосферное давление более чем на 0,07 МПа (0,7 кГс/см ), используемые:

), используемые:

а) для рабочих сред группы 1 с DN более 25 (приложение 1, рисунок 6),

б) для рабочих сред группы 2 с DN более 32 и произведением PS·DN более 100 МПа (1000 кГс/см ) (приложение 1, рисунок 7);

) (приложение 1, рисунок 7);

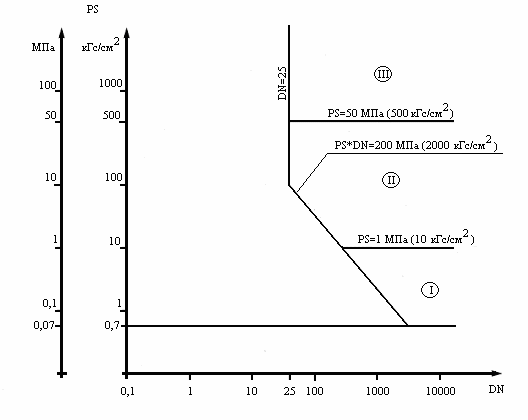

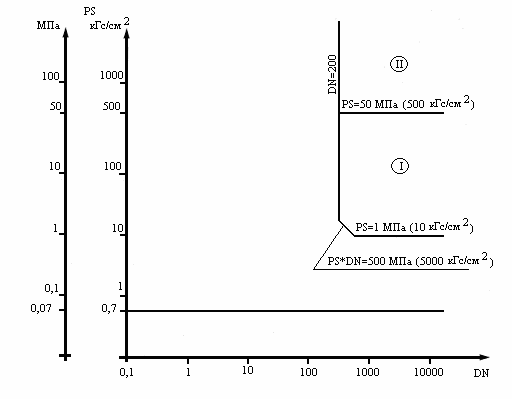

Трубопроводы, предназначенные для жидких сред, имеющих давление при максимально допустимой температуре, которое превышает нормальное атмосферное давление более чем на 0,07 МПа (0,7 кГс/см ), используемые:

), используемые:

а) для рабочих сред группы 1 с DN более 25 и произведением PS·DN более 200МПа (2 000 кГс/см ) (приложение 1, рисунок 8),

) (приложение 1, рисунок 8),

б) для рабочих сред группы 2 с PS более 1МПа (10 кГс/см ), с DN более 200 и произведением PS·DN более 500МПа (5 000 кГс/см

), с DN более 200 и произведением PS·DN более 500МПа (5 000 кГс/см ) (приложение 1, рисунок 9).

) (приложение 1, рисунок 9).

4. Предохранительные устройства, контрольно-измерительные приборы и арматура, предназначенные для оборудования, указанного в пунктах 1 - 3 настоящей статьи.

5. Действие настоящего технического регламента не распространяется на следующее оборудование, работающее под давлением:

оборудование, классифицированное ниже категории I (Приложение 1);

магистральный трубопроводный транспорт, внутрипромысловые и местные распределительные трубопроводы, предназначенные для транспортирования газа, нефти и других продуктов. Данное ограничение не распространяется на оборудование, работающее под давлением, которое используется на станциях регулирования давления или на компрессорных станциях;

трубопроводы для подачи, распределения и слива воды и связанное с ними оборудование, а также подводящие водоводы (напорные водоводы, напорные тоннели, напорные шахты для гидроэлектрических установок и т.п., а также связанные с ними специальные устройства);

оборудование с аэрозольными распылителями;

тормозное оборудование транспортных средств;

оборудование, специально сконструированное для использования в области атомной энергии, неисправность которого может привести к выбросу радиоактивного вещества, а также оборудование, в состав которого входят радиоактивные источники;

оборудование для контроля за скважинами, предназначенными для промышленной разведки и эксплуатации залежей нефти, природного газа, угля, геотермического съема природного тепла, а также подземными резервуарами (хранилищами), используемыми для поддержания или регулирования давления в скважинах. К нему относится также фонтанная арматура нефтяных скважин, трубопроводы и распределительные системы, а также связанные с ними устройства;

двигатели, включая турбины и двигатели внутреннего сгорания,

паровые машины, газовые и паровые турбины, внутритурбинные трубопроводы, турбогенераторы, компрессоры, насосы и их исполнительные механизмы;

доменные печи, включая систему охлаждения, рекуператоры горячего дутья, пылеуловители и скрубберы отходящего газа доменных печей и вагранок прямого уменьшения, газовые конвертеры и котлы для плавки, переплавки, дегазации и литья стали и цветных металлов;

оболочки для высоковольтного электрического оборудования (распределительных устройств, распределительных механизмов, трансформаторов и вращающихся электрических машин);

оболочки и кожухи, работающие под давлением, для укрытия элементов систем передачи электроэнергии (кабелей электропитания и телефонных кабелей и т.п.);

оборудование, работающее под давлением, устанавливаемое на самолетах и других летательных аппаратах;

оборудование, работающее под давлением, состоящее из эластичной оболочки (шины, воздушные подушки, мячи, используемые для игры, надувные летательные аппараты и прочее аналогичное оборудование);

глушители шума выхлопа или всасывания газов;

бутылки или сифоны для газированных напитков;

сосуды, предназначенные для транспортирования и фасовки напитков, имеющих PS·V не более 0,05 МПа·м (500 кГс/см

(500 кГс/см ·л) и максимально допустимое давление, не превышающее 0,7 МПа (7 кГс/см

·л) и максимально допустимое давление, не превышающее 0,7 МПа (7 кГс/см );

);

радиаторы и трубы водяных и паровых систем отопления;

оборудование специального военного назначения.

ГЛАВА 2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ К ОБОРУДОВАНИЮ, РАБОТАЮЩЕМУ ПОД ИЗБЫТОЧНЫМ ДАВЛЕНИЕМ СВЫШЕ 0,07 МПа ИЛИ ПРИ ТЕМПЕРАТУРЕ НАГРЕВА ВОДЫ СВЫШЕ 115 (°)С

Статья 5. Требования безопасности к оборудованию, работающему под давлением, учитываемые при проектировании и конструировании

1. Оборудование, работающее под давлением, должно быть спроектировано, изготовлено, испытано, оснащено и установлено таким образом, чтобы была обеспечена безопасность его эксплуатации в соответствии с руководством изготовителя по эксплуатации.

2. При проектировании необходимо:

- устранить или уменьшить опасности в той степени, в которой это можно осуществить на практике,

- использовать эффективные меры защиты от опасностей, которых нельзя избежать,

- сообщать потребителям о возможной опасности и предупреждать о необходимости принятия специальных мер, обеспечивающих уменьшение опасности во время установки и/или эксплуатации.

3. Оборудование, работающее под давлением, необходимо проектировать с учетом всех существенных для его безопасности факторов.

Конструкция оборудования, работающего под давлением, должна обеспечивать его надежную и безопасную эксплуатацию в течение назначенного срока службы (назначенного ресурса).

4. Оборудование, работающее под давлением, должно быть рассчитано с учетом нагрузок, возникающих во время его эксплуатации, и прогнозируемых отклонений от них. При этом должны учитываться следующие факторы:

внутреннее/ внешнее давление;

температура окружающей среды и температура рабочей среды;

статическое давление в рабочих условиях и условиях испытания от массы содержимого в оборудовании;

инерционные нагрузки при движении, ветровые и сейсмические воздействия;

реактивные усилия (противодействия), которые передаются от опор, креплений, трубопроводов и т.д.;

усталость при переменных нагрузках, коррозию, эрозию и т.д.;

химические реакции из-за нестабильности перерабатываемых сред и технологического процесса;

изменения механических свойств материалов в процессе эксплуатации.

При расчете на прочность необходимо учитывать все нагрузки и факторы, которые могут иметь место и вероятность их одновременного возникновения.

5. Расчет оборудования, работающего под давлением, должен основываться на:

- методе расчета, приведенном в пункте 6 настоящей статьи, который в случае необходимости может дополняться экспериментальным методом в соответствии с пунктом 7 настоящей статьи, или

- экспериментальном методе (без расчета) в соответствии с пунктом 7 настоящей статьи, применяемым для тех условий, когда произведение максимально допустимого давления (PS) и вместимости (V) менее 0,6 МПа·м (6000 кГс/см

(6000 кГс/см ·л) или произведение PS·DN менее 300 МПа (3000 кГс/см

·л) или произведение PS·DN менее 300 МПа (3000 кГс/см ).

).

6. Методы расчета на прочность:

а) определение допускаемых напряжений.

При этом методе расчета на прочность определяется допускаемое напряжение, которое учитывает возможные отклонения механических свойств материала, прогнозируемые неточности изготовления, расчетные модели и фактические условия эксплуатации.

Допускаемые напряжения должны обеспечивать запасы прочности, соответствующие требованиям статьи 8 настоящего технического регламента.

Допускаемые напряжения определяются одним из следующих методов, которые могут быть дополнены или использоваться в сочетании между собой:

- посредством формул;

- посредством аналитических исследований или численного анализа напряженного состояния;

- с помощью механики разрушения.

б) определение прочности.

Для обеспечения прочности оборудования, работающего под давлением, необходимо чтобы:

- расчетное давление было не менее максимального допустимого рабочего давления (PS) рабочей среды, для которой предназначено оборудование, работающее под давлением. Расчетное давление должно учитывать статический напор и динамические нагрузки рабочей среды, повышение давления из-за нестабильности рабочих сред и технологических процессов. В случае, когда оборудование состоит из нескольких камер, работающих с различными давлениями, за расчетное давление следует принимать либо каждое давление в отдельности, либо давление, которое требует большей толщины стенки рассчитываемого элемента. Если гарантируется одновременное действие давлений, то допускается производить расчет на разность давлений;

- расчетные температуры должны предусматривать безопасные пределы применения материалов и оборудования, работающего под давлением;

- при проектировании необходимо учитывать все возможные сочетания давления, температуры и других нагрузок, которые могут возникать в условиях эксплуатации оборудования, работающего под давлением;

- максимальные напряжения и концентрация напряжений не должны превышать допустимых значений;

- при расчетах необходимо использовать характеристики применяемого материала, подтвержденные сопроводительными документами на материал, а также соответствующие запасы прочности.

Характеристики материалов, которые следует учитывать при расчете, включают:

- предел текучести, условные пределы текучести при 0,2% и 1,0% остаточных деформаций при нормальной и расчетной температурах;

- временное сопротивление (предел прочности) на растяжение при нормальной и расчетной температурах;

- предел длительной прочности и предел ползучести при расчетной температуре и заданном числе часов;

- характеристика малоцикловой прочности или усталости при заданном числе циклов и уровне напряжений;

- модуль продольной упругости (модуль Юнга) при нормальной и расчетной температурах;

- величины пластической деформации при разрыве стандартных образцов;

- ударную вязкость;

- вязкость разрушения (коэффициент интенсивности напряжений).

При расчете следует учитывать коэффициенты прочности сварных (паяных) соединений, величина которых зависит от свариваемых материалов, технологии сварки (пайки), формы соединения, метода и объема неразрушающего контроля и условий эксплуатации.

При проектировании необходимо также учитывать возможные механизмы разрушения (вязкое разрушение, коррозионное растрескивание, ползучесть, усталость и т.п.) в соответствии с назначением оборудования, работающего под давлением, и режимами его эксплуатации. В руководстве изготовителя по эксплуатации необходимо указывать конкретные параметры оборудования, работающего под давлением, которые определяют срок его эксплуатации:

- при ползучести - расчетные часы работы при заданных температурах;

- при переменных нагрузках - расчетное число циклов при заданных уровнях напряжений;

- для коррозионных сред - скорость коррозии и расчетную прибавку на коррозию.

в) определение условий устойчивости.

Элементы оборудования, работающие под внешним давлением или испытывающие сжимающие напряжения от других нагрузок, должны быть проверены на устойчивость формы.

7. Экспериментальные методы

Прочность оборудования, работающего под давлением, или его элементов должна быть проверена, полностью или частично, в соответствии с программой испытаний на образце, представляющем оборудование или его элементы.

Программа должна определять условия испытаний, а также критерии для оценки результатов испытаний.

В процессе испытаний должна быть обеспечена возможность наблюдения за критическими зонами оборудования, работающего под давлением, с помощью контрольно-измерительных средств, способных достоверно регистрировать деформации и напряжения. Программа испытаний должна включать:

а) испытание на прочность и герметичность давлением, для подтверждения отсутствия утечки рабочей среды или остаточных деформаций, превышающих допустимые значения.

б) испытания на усталость и ползучесть материалов, которые должны проводиться с учетом условий эксплуатации оборудования, работающего под давлением (выдержка при заданных температурах, количество циклов при заданном уровне нагружения и т.п.);

в) дополнительные испытания, учитывающие действия других факторов (коррозия, агрессивное воздействие рабочей среды и т.п.), которые проводятся при необходимости.

8. Для оборудования, работающего под давлением, на стадии проектирования (конструирования) должны быть установлены такие условия эксплуатации, чтобы исключалась возможность возникновения любых реально прогнозируемых рисков.

Особое внимание в необходимых случаях следует уделять:

- закрываниям и открываниям, пускам и остановам;

- опасностям, связанным со сбросом давления;

- устройствам, которые предотвращают (ограничивают) физический доступ в тот момент, когда внутри оборудования, работающего под давлением, возникает избыточное давление или вакуум;

- температуре внешних поверхностей, учитывая назначение;

- разложению нестабильных рабочих сред.

В частности, оборудование, работающее под давлением, которое снабжено смотровым люком, должно быть оснащено автоматическим или ручным устройством, позволяющим пользователю легко убедиться, что открывание не будет представлять никакой опасности. Кроме того, в случае, когда происходит быстрое открывание, оборудование, работающее под давлением, должно быть оснащено блокирующем устройством, которое препятствует его открыванию в тот момент, когда давление или температура рабочей среды представляют опасность.

9. Материалы, используемые для изготовления оборудования, работающего под давлением, должны обеспечивать его надежную работу в течение назначенного срока службы с учетом заданных условий эксплуатации (рабочего давления, минимальной отрицательной и максимальной положительной температуры), состава и характера среды (коррозионная активность, взрывоопасность, токсичность и т.п.).

10. Материалы, применяемые для изготовления оборудования, работающего под давлением, должны:

а) обладать свойствами (пластичностью, прочностью и т.п.), позволяющими использовать их в условиях эксплуатации и испытаний оборудования, работающего под давлением. При выборе материала необходимо учитывать его хрупкость (трещиностойкость). При использовании хрупкого материала должны приниматься меры для исключения хрупкого разрушения (увеличение коэффициента запаса прочности и т.п.);

б) обладать химической стойкостью к рабочей среде, для которой предназначено оборудование, работающее под давлением. Химические и физические свойства материалов не должны существенно изменяться в течение всего назначенного срока службы оборудования;

в) не подвергаться значительному влиянию старения;

г) быть пригодными для предусмотренных видов обработки;

д) выбираться таким образом, чтобы при соединении друг с другом разных материалов не возникала возможность негативных проявлений.

11. При выборе материалов для изготовления оборудования, работающего под давлением, необходимо:

а) определить показатели, необходимые для проектных расчетов, а также основные характеристики материалов и их способность к обработке;

б) привести в технической документации данные, которые подтверждают соответствие материалов требованиям, изложенным в настоящем техническом регламенте, ссылаясь при необходимости на:

- разрешения на применение зарубежных материалов для изготовления оборудования, работающего под давлением;

- результаты проведенных испытаний при отсутствии данных о свойствах материалов.

12. Сведения о качестве и свойствах материалов и полуфабрикатов должны быть подтверждены документацией их изготовителя (поставщика) и соответствующей маркировкой.

Для находящихся под давлением частей оборудования категорий II, III и IV эта документация должна предоставляться в виде сертификата (свидетельства), подтверждающего соответствие материала или полуфабриката установленным требованиям.

13. Оборудование, работающее под давлением, должно быть сконструировано таким образом, чтобы была обеспечена возможность проведения проверок, необходимых для выполнения требований безопасности.

Для проведения осмотра, очистки и ремонта, а также для монтажа и демонтажа разборных внутренних устройств оборудование, работающее под давлением, должно быть снабжено необходимым количеством люков. Внутренний диаметр круглых люков должен быть не менее 400 мм, размеры овальных люков по наименьшей и наибольшей осям в свету должны быть не менее 325х400 мм.

Устройства для контроля состояния оборудования, работающего под давлением, могут применяться в случаях, когда

- невозможен доступ внутрь оборудования, или

- открывание оборудования будет отрицательно влиять на его внутреннюю часть, или

- установлено, что рабочая среда не является, и не будет являться во время эксплуатации вредной для материала, из которого изготовлено оборудование, работающее под давлением, или

- невозможно проведение наружного осмотра или гидравлического испытания.

Разработчиком проекта оборудования, работающего под давлением, в руководстве по эксплуатации должны быть указаны методика, периодичность и объем контроля, выполнение которого обеспечат своевременное выявление и устранение дефектов.

14. Оборудование, работающее под давлением, должно быть снабжено устройствами слива и вентиляции для того, чтобы:

- избежать гидравлического удара, вакуумного разрушения, коррозии или возникновения неконтролируемых химических реакций. При этом должны быть учтены условия эксплуатации и испытаний;

- обеспечить безопасную очистку, контроль и техническое обслуживание.

15. В проекте оборудования, работающего под давлением, должны быть предусмотрены меры по предупреждению и защите от коррозии или другого химического воздействия.

16. В том случае, если при эксплуатации оборудование, работающее под давлением, подвергается эрозии или абразивному износу, необходимо:

- минимизировать эти воздействия за счет конструктивного исполнения (увеличением толщины стенки, применением футеровочных или плакировочных материалов и т.п.);

- предусмотреть возможность замены деталей, которые могут подвергаться эрозии или абразивному износу;

- в руководство по эксплуатации внести указания потребителю о необходимых мерах для обеспечения стабильной и безопасной эксплуатации оборудования, работающего под давлением.

17. Сборочные единицы должны конструироваться таким образом, чтобы:

- составные части, собираемые вместе, были надежными в работе и отвечали назначению;

- все составные части были соответствующим образом собраны и правильно соединены;

- все неразъемные (сварные соединения) составных частей были доступны для неразрушающего контроля.

18. Конструкция оборудования, работающего под давлением, должна обеспечить безопасность в процессе его заполнения или слива. При этом необходимо учитывать возможность возникновения таких опасностей, как:

а) при заполнении:

- переполнение или превышение давления;

-необходимость функционирования оборудования, работающего под давлением;

б) при сливе: неконтролируемый слив рабочей среды, находящейся под давлением;

в) при заполнении или сливе: опасность, связанная с присоединением и отсоединением.

19. Для предотвращения недопустимых отклонений от заданных режимов эксплуатации оборудование, работающее под давлением, должно быть оснащено предохранительными устройствами. Применение конкретных предохранительных устройств или их использование в сочетании должны определяться проектом на оборудование, работающее под давлением.

К предохранительным устройствам или их сочетаниям относят:

а) предохранительные устройства, которые предназначены для защиты оборудования, работающего под давлением, от превышения допустимых параметров;

б) устройства текущего контроля (индикаторы и/или устройства аварийной сигнализации), которые позволяют автоматически или вручную обеспечить корректирующие действия для того, чтобы оборудование, работающее под давлением, эксплуатировалось в пределах допустимых параметров.

20. Предохранительные устройства должны:

- быть надежными, соответствовать условиям эксплуатации, проектироваться и изготовляться с учетом требований к испытаниям и техническому обслуживанию оборудования, работающего под давлением;

- не выполнять других функций, которые могут отрицательно повлиять на их работу;

- соответствовать требованиям проектной документации.

21. Устройства, ограничивающие давление, должны быть сконструированы таким образом, чтобы рабочее давление не превышало максимально допустимого рабочего давления PS. Допускается кратковременное превышение рабочего давления в соответствии с требованиями, установленными в статье 8 настоящего технического регламента.

22. Устройства для контроля температуры должны иметь диапазон срабатывания, рассчитанный в соответствии с условиями безопасности.

23. Оборудование, работающее под давлением, должно проектироваться так (а в необходимых случаях оснащаться устройствами), чтобы в случае внешнего возгорания были минимизированы его последствия.

Статья 6. Требования безопасности к оборудованию, работающему под давлением, учитываемые при изготовлении.

1. Изготовитель должен обеспечить выполнение требований, установленных при проектировании оборудования, работающего под давлением, применяя соответствующие технологии и технологические процессы.

2. При изготовлении деталей путем вальцовки, штамповки, закругления кромок и т.п. не допускаются изменения механических характеристик, повреждения, трещины и другие дефекты, которые могут повлиять на безопасность оборудования, работающего под давлением.

3. Сварные (паяные) соединения материалов не должны иметь внешних или внутренних дефектов (повреждений), влияющих на безопасность оборудования, работающего под давлением.

Характеристики сварных (паяных) соединений должны удовлетворять минимальным значениям характеристик соединяемых материалов.

Сварные (паяные) соединения оборудования, работающего под давлением, влияющие на его прочность, а также сварные (паяные) соединения приварки к оборудованию элементов (деталей), должны выполняться аттестованными сварщиками. Сварщики могут выполнять только те виды сварочных работ, которые указаны в их удостоверении.

4. Неразрушающий контроль сварных (паяных) соединений оборудования, работающего под давлением, должен выполняться специалистами неразрушающего контроля и лабораториями, аттестованными в установленном порядке

Методы неразрушающего контроля выбираются исходя из возможностей более точного и полного выявления недопустимых дефектов с учетом особенностей свойств материала, а также особенностей методики контроля для данного вида сварного (паяного) соединения.

5. Если при технологическом процессе изготовления могут измениться характеристики материала или возникнуть значительные остаточные напряжения, влияющие на безопасность оборудования, то необходимо проводить его термическую обработку. Вид термической обработки (отпуск, нормализация или закалка с последующим отпуском, аустенизация и др.) и ее режимы (скорость нагрева, температура, время выдержки, условия охлаждения и др.) определяются проектной организацией.

6. Перед изготовлением (доизготовлением), монтажом и ремонтом следует производить входной контроль основных и сварочных материалов и полуфабрикатов.

Во время хранения и транспортировки материала следует исключить повреждение материала и обеспечивать возможность идентификации нанесенной маркировки с данными документации.

На листах, плитах, трубах, поковках и т.п.принятых к изготовлению следует сохранять маркировку металла; если происходит разрезка полуфабрикатов на части, то на каждую из них следует перенести маркировку.

Изготовитель должен обеспечить контроль за изготовлением, начиная от получения материалов, полуфабрикатов и деталей до окончания изготовления и проведения испытаний оборудования, работающего под давлением.

7. Оборудование, работающее под давлением, и его элементы должны подвергаться окончательной приемке, во время которой посредством визуального осмотра и проверки технической документации определяется соответствие оборудования (элементов) требованиям настоящего технического регламента. При этом учитываются результаты испытаний (проверок), проведенных в процессе изготовления.

Приемка оборудования, работающего под давлением, должна включать испытание на прочность и плотность.

Для серийно выпускаемого оборудования, работающего под давлением, категории I эти испытания могут быть проведены с использованием статистических методов контроля.

8.Изготовителем оборудования, работающего под давлением, должна предоставляться потребителю следующая информация:

а) для всех видов оборудования, работающего под давлением: - наименование оборудования, работающего под давлением;

- наименование и/или товарный знак, юридический адрес изготовителя (включая страну), и другие данные о нем, а когда это необходимо, аналогичные данные об его уполномоченном представителе;

- дата изготовления;

- данные, обеспечивающие идентификацию конкретного вида оборудования, работающего под давлением, в соответствии с его характеристиками (обозначение типа, серии или партии, порядковый номер по нумерации изготовителя);

- необходимые данные об основных допустимых максимальных или минимальных пределах значений параметров;

б) в зависимости от конкретного вида оборудования, работающего под давлением, должна быть приведена информация, необходимая для обеспечения безопасного монтажа, эксплуатации, технического обслуживания и периодического контроля, в том числе:

- область применения;

- вместимость оборудования V, л (м );

);

- условный проход DN (для трубопроводов);

- давление, при котором проводилось испытания и дата проведения испытаний;

- давление, на которое отрегулировано предохранительное устройство;

- выходная мощность, оборудования, кВт;

- напряжение источника электропитания, В;

- коэффициент заполнения, кг/л;

- максимальная масса заполнения, кг;

-масса пустого изделия, кг,

- рабочая среда (группа продукта);

в) в случае необходимости на оборудование, работающее под давлением, наносят предупредительные надписи, обращающие внимание на опасность, возникающую при неправильной эксплуатации.

Необходимая информация должна указываться на оборудовании, работающем под давлением, или на прикрепленной к нему табличке с паспортными данными, при следующих возможных исключениях:

- для того, чтобы избежать повторяющуюся маркировку отдельных частей, (например, таких, как детали труб), предназначенных для одной и той же сборочной единицы, можно использовать соответствующие отметки согласно технической документации. Это относится также к прочим информационным данным и этикеткам, о которых упоминается в настоящем разделе;

- в случае, когда оборудование, работающее под давлением, имеет небольшие размеры (например, вспомогательные устройства), информация, указанная в пункте б), может приводиться на этикетке, прикрепленной к данному оборудованию;

- данные, касающиеся массы заполненного оборудования, работающего под давлением, и предупреждающих надписей, указанных в пункте в) настоящего пункта, могут наноситься на этикетку или другим способом, при условии, что в течение срока службы они останутся четкими и читаемыми.

9. При размещении на рынке или вводе в эксплуатацию оборудования, работающего под давлением, к нему должно прикладываться руководство по эксплуатации.

Руководство по эксплуатации должно включать необходимую для пользователя информацию, касающуюся безопасности, в том числе:

- монтажа, включая сборку составных частей оборудования, работающего под давлением;

- ввода в эксплуатацию;

- эксплуатации;

- технического обслуживания, включая контроль со стороны потребителя.

Руководство по эксплуатации должно предусматривать информацию, относящуюся к оборудованию, работающему под давлением, в соответствии с пунктом 8 настоящей статьи, за исключением обозначения серии. К руководству по эксплуатации должна также прилагаться техническая документация (чертежи, схемы и т.д.) для обеспечения ее правильного понимания.

В руководстве по эксплуатации должна быть приведена информация об опасностях, которые могут возникнуть в результате ненадлежащего использования оборудования.

Статья 7. Специальные требования безопасности к оборудованию, работающему под давлением

1. Требования настоящей статьи распространяются на оборудование, работающее под давлением, для которого существует опасность перегрева:

- паровые и водогрейные котлы, пароперегреватели и промежуточные пароперегреватели, котлы- утилизаторы, котлы для сжигания отходов, электродные котлы или электрические водогрейные котлы погружного типа, автоклавы вместе с оснащением, а также системы получения питьевой воды и подачи топлива;

- технологические нагреватели других продуктов (кроме получения пара и воды).

2. Это оборудование, работающее под давлением, должно рассчитываться, проектироваться и конструироваться таким образом, чтобы исключить или свести к минимуму риски, возникающие в результате перегрева. В тех случаях, когда это требуется необходимо, предусмотреть:

а) устройства для ограничения подачи или отвода тепла, а также уровня рабочей среды для того, чтобы избежать местного или общего перегрева металла;

б) места отбора проб для оценки свойств рабочей среды, с целью исключения рисков, связанных с отложениями и/или коррозией;

в) меры по устранению рисков повреждений, связанных с отложениями;

г) устройства безопасного удаления остаточного или излишнего тепла после отключения оборудования, работающего под давлением;

д) меры для исключения образования взрывопожароопасных смесей, а также распространения пламени (огнепреградители, пламеотсекатели, гидравлические затворы и т.п.).

3. При проектировании и изготовлении трубопроводов необходимо, чтобы:

каждый участок трубопровода между неподвижными опорами был рассчитан на компенсацию тепловых удлинений. В необходимых случаях должны быть установлены указатели перемещений для контроля за расширением трубопроводов и наблюдения за правильностью работы опорно-подвесной системы;

в случаях, когда внутри труб, транспортирующих газообразные рабочие среды, существует возможность образования конденсата, были предусмотрены устройства для его удаления. Эти устройства должны располагаться в нижних точках трубопроводов;

была учтена возможность повреждений от нарушений гидравлического режима (турбулентность, дросселирование и т.п.);

для трубопроводов, которые в процессе эксплуатации подвергаются вибрации, были предусмотрены меры и средства по снижению вибрации и исключению возможности аварийного разрушения и разгерметизации трубопроводов;

в тех случаях, когда в трубопроводе содержатся рабочие среды группы 1, были предусмотрены устройства, отключающие ответвления трубопровода;

была сведена к минимуму опасность случайного выхода рабочей среды. Места отбора рабочей среды должны быть четко обозначены с указанием названия рабочей среды;

на подземные трубопроводы была разработана техническая документация, содержащая сведения необходимые для безопасного технического обслуживания, контроля и ремонта.

Статья 8. Количественные требования к оборудованию, работающему под давлением для оценки его прочности

1. Допускаемые напряжения

а) Условные обозначения .

- минимальное значение предела текучести при температуре 20(0)С и расчетной температуре;

- минимальное значение предела текучести при температуре 20(0)С и расчетной температуре;

- минимальное значение условного предела текучести при остаточной деформации 0,2% при температуре 20(0)С и расчетной температуре;

- минимальное значение условного предела текучести при остаточной деформации 0,2% при температуре 20(0)С и расчетной температуре;

- минимальное значение условного предела текучести при остаточной деформации 1% при температуре 20(0)С и расчетной температуре;

- минимальное значение условного предела текучести при остаточной деформации 1% при температуре 20(0)С и расчетной температуре;

- минимальное значение временного сопротивления (предела прочности) при температуре 20(0)С и расчетной температуре ;

- минимальное значение временного сопротивления (предела прочности) при температуре 20(0)С и расчетной температуре ;

- среднее значение предела длительной прочности за 10(n)( )часов при расчетной температуре;

- среднее значение предела длительной прочности за 10(n)( )часов при расчетной температуре;

- среднее значение 1% предела ползучести за 10(n)( )часов при расчетной температуре;

- среднее значение 1% предела ползучести за 10(n)( )часов при расчетной температуре;

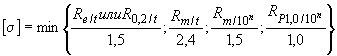

б). Допускаемые напряжение при расчете на прочность по предельным нагрузкам оборудования, работающего под статическими нагрузками.

для пластичных углеродистых и низколегированных, ферритных, мартенситных сталей и сплавов на железоникелевой основе:

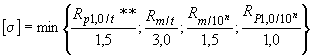

для аустенитной хромоникелевой стали, алюминия, меди и их сплавов.

разрешается определять допускаемое напряжение для аустенитных сталей по  с коэффициентом запаса 1,3.

с коэффициентом запаса 1,3.

для стальных отливок допускаемые напряжения, определенные по приведенным выше формулам должны быть умножены на 0,8, если отливки подвергались сплошному неразрушающему контролю и на 0,7, если отливки не подвергались сплошному неразрушающему контролю.

для алюминиевых литейных сплавов допускаемое напряжение определяется:

в случае, если для алюминия, меди и их сплавов отсутствуют данные по пределу текучести и длительной прочности, то допускаемое напряжение определяется:

для титана и титановых сплавов

для листового проката и прокатных труб из титана и титановых сплавов

в) Материал считается пластичным, если при испытании на растяжение, выполненным посредством стандартной процедуры, их удлинение после разрыва будет не менее 14%, а ударная вязкость, определенная на образцах с концентратором типа KCV составляет не менее 27 Дж/см при температуре не более 20( °)С, но не выше, чем самая низкая рабочая температура.

при температуре не более 20( °)С, но не выше, чем самая низкая рабочая температура.

2. При расчете на прочность сварных элементов оборудования, работающего под давлением, допускаемое напряжение умножается на коэффициент прочности сварных швов  . Величина коэффициента прочности сварных швов определяется по расчету на прочность оборудования, работающего под давлением, в зависимости от материала объема контроля, технологии сварки и конструкции сварного шва.

. Величина коэффициента прочности сварных швов определяется по расчету на прочность оборудования, работающего под давлением, в зависимости от материала объема контроля, технологии сварки и конструкции сварного шва.

3. Кратковременное превышение давления не должно превышать более чем на 10% максимальное допустимое рабочее давление. Допускается кратковременное повышение давления во время действия предохранительных устройств более чем на 10%, если это повышение учтено в расчетах на прочность.

Статья 9. Требования к проведению испытаний на плотность и прочность оборудования, работающего под давлением

1. Оборудование, работающее под давлением, после изготовления подлежит гидравлическому испытанию.

2. Гидравлическому испытанию в целях проверки плотности и прочности всех элементов оборудования, работающего под давлением, а также всех сварных и других соединений подлежат:

а) все трубные, сварные, литые, фасонные и другие элементы и детали, а также арматура, если они не прошли гидравлического испытания на местах их изготовления; гидравлическое испытание перечисленных элементов и деталей не является обязательным, если они подвергаются 100% контролю ультразвуком или иным равноценным неразрушающим методом дефектоскопии;

б) элементы оборудования в собранном виде (барабаны и коллекторы с приварными штуцерами или трубами, блоки поверхностей нагрева и трубопроводов и др). Гидравлическое испытание коллекторов и блоков трубопроводов не является обязательным, если все составляющие их элементы были подвергнуты гидравлическому испытанию или 100% контролю ультразвуком или другим равноценным методом неразрушающего контроля, а все выполняемые при изготовлении этих сборных элементов сварные соединения проверены неразрушающим методом контроля (ультразвуком или радиографией) по всей протяженности;

в) оборудование, работающее под давлением, после окончания его изготовления или монтажа.

3. Оборудование, работающее под давлением, имеющее защитное покрытие или изоляцию подвергается гидравлическому испытанию до наложения покрытий или изоляции

Оборудование, работающее под давлением, имеющее наружный кожух, подвергается гидравлическому испытанию до установки кожуха.

Допускается эмалированные сосуды подвергать гидравлическому испытанию рабочим давлением после эмалирования.

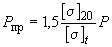

4. Гидравлическое испытание сосудов, за исключением литых, должно проводиться пробным давлением, определяемым по формуле:

где Р - расчетное давление сосуда, МПа (кГс/см );

);

,

,  - допускаемые напряжения для материала сосуда или его элементов соответственно при 20 °С и расчетной температуре, МПа (кГс/см

- допускаемые напряжения для материала сосуда или его элементов соответственно при 20 °С и расчетной температуре, МПа (кГс/см ).

).

Отношение  принимается по тому из использованных материалов элементов (обечаек, днищ, фланцев, крепежа, патрубков и др.) сосуда, для которого оно является наименьшим.

принимается по тому из использованных материалов элементов (обечаек, днищ, фланцев, крепежа, патрубков и др.) сосуда, для которого оно является наименьшим.

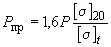

Гидравлическое испытание деталей, изготовленных из литья, должно проводиться пробным давлением, определяемым по формуле:

Испытание отливок разрешается проводить после сборки и сварки в собранном узле или готовом сосуде пробным давлением, принятым для сосудов, при условии 100% контроля отливок неразрушающими методами.

Гидравлическое испытание сосудов и деталей, изготовленных из неметаллических материалов с ударной вязкостью более 20 Дж/см (2 кГс м/см

(2 кГс м/см ), должно проводиться пробным давлением, определяемым по формуле:

), должно проводиться пробным давлением, определяемым по формуле:

.

.

Гидравлическое испытание сосудов и деталей, изготовленных из неметаллических материалов с ударной вязкостью 20 Дж/см (2 кгс м/см

(2 кгс м/см ) и менее, должно проводиться пробным давлением, определяемым по формуле:

) и менее, должно проводиться пробным давлением, определяемым по формуле:

.

.

Гидравлическое испытание криогенных сосудов при наличии вакуума в изоляционном пространстве должно проводиться пробным давлением, определяемым по формуле:

или

.

.

Гидравлическое испытание металлопластиковых сосудов должно проводиться пробным давлением, определяемым по формуле

,

,

где  - отношение массы металлоконструкции к общей массе сосуда;

- отношение массы металлоконструкции к общей массе сосуда;

= 1,3 - для неметаллических материалов с ударной вязкостью более 20 Дж/см

= 1,3 - для неметаллических материалов с ударной вязкостью более 20 Дж/см ;

;

= 1,6 - для неметаллических материалов с ударной вязкостью 20 Дж/см

= 1,6 - для неметаллических материалов с ударной вязкостью 20 Дж/см и менее.

и менее.

5. Гидравлическое испытание вертикально устанавливаемых сосудов допускается проводить в горизонтальном положении при условии обеспечения прочности корпуса сосуда, для чего расчет на прочность должен быть выполнен разработчиком проекта сосуда с учетом принятого способа опирания в процессе гидравлического испытания.

При этом пробное давление следует принимать с учетом гидростатического давления, действующего на сосуд в процессе его эксплуатации.

В комбинированных сосудах с двумя и более рабочими полостями, рассчитанными на разные давления, гидравлическому испытанию должна подвергаться каждая полость пробным давлением, определяемым в зависимости от расчетного давления полости.

6. Минимальное значение пробного давления  при гидравлическом испытании для котлов, пароперегревателей, экономайзеров, а также трубопроводов в пределах котла принимается:

при гидравлическом испытании для котлов, пароперегревателей, экономайзеров, а также трубопроводов в пределах котла принимается:

при рабочем давлении не более 0,5 МПа (5 кГс/см )

)

=1,5 p, но не менее 0,2 МПа (2 кГс/см

=1,5 p, но не менее 0,2 МПа (2 кГс/см );

);

при рабочем давлении более 0,5 МПа (5 кГс/см )

)

=1,25 р, но не менее р + 0,3 МПа (3 кГс/см

=1,25 р, но не менее р + 0,3 МПа (3 кГс/см ).

).

При проведении гидравлического испытания барабанных котлов, а также их пароперегревателей и экономайзеров за рабочее давление принимается давление в барабане котла, а для безбарабанных и прямоточных котлов с принудительной циркуляцией - давление питательной воды на входе в котел, установленное конструкторской документацией.

Максимальное значение пробного давления устанавливается расчетами на прочность.

7. Минимальная величина пробного давления при гидравлическом испытании трубопроводов, их блоков и отдельных элементов должна составлять 1,25 рабочего давления, но не менее 0,2 МПа (2 кГс/см ).

).

Максимальная величина пробного давления устанавливается расчетом на прочность.

8. Для котлов и трубопроводов должно выбираться такое значение пробного давления, которое обеспечило бы наибольшую выявляемость дефектов в элементе, подвергаемом гидравлическому испытанию.

Гидравлическое испытание оборудования, работающего под давлением, его элементов и отдельных изделий проводится после термообработки и всех видов контроля, а также после исправления обнаруженных дефектов.

Порядок проведения испытания должен быть оговорен в техническом проекте и указан изготовителем в руководстве по эксплуатации оборудования.

9. При заполнении оборудования, работающего под давлением, водой воздух должен быть удален полностью из всех внутренних полостей.

Для гидравлического испытания оборудования должна применяться вода с температурой не ниже 5 °С и не выше 40 °С, если в техническом проекте не указано конкретное значение температуры, допускаемой по условию предотвращения хрупкого разрушения.

Изготовитель обязан указывать в руководстве по эксплуатации минимальную температуру стенки при гидравлическом испытании в процессе эксплуатации котла исходя из условий предупреждения хрупкого разрушения.

Разница температур металла оборудования, работающего под давлением, и окружающего воздуха во время испытания не должна вызывать выпадения влаги на поверхности этого оборудования. Используемая для гидравлического испытания вода не должна загрязнять объект или вызывать коррозию.

По согласованию с разработчиком проекта оборудования вместо воды может быть использована другая жидкость.

10. Давление в испытываемом оборудовании, работающем под давлением, следует повышать плавно. Скорость подъема давления должна быть указана: для испытания оборудования изготовителем - в технической документации, для испытания оборудования в процессе работы - в руководстве по эксплуатации.

Использование сжатого воздуха или другого газа для подъема давления не допускается.

Давление при испытании должно контролироваться двумя манометрами. Оба манометра выбираются одного типа, предела измерения, одинаковых классов точности, цены деления.

Время выдержки оборудования под пробным давлением устанавливается разработчиком проекта. При отсутствии указаний в проекте время выдержки сосудов под пробным давлением должно быть не менее значений, указанных в таблице.

Толщина стенки сосуда, мм |

Время выдержки, мин |

До 50 |

10 |

Свыше 50 до 100 |

20 |

Свыше 100 |

30 |

Для литых, неметаллических и многослойных сосудов |

60 |

Время выдержки под пробным давлением котлов и трубопроводов, а также их элементов должно быть не менее 10 минут.

После выдержки под пробным давлением давление снижается до расчетного, при котором производят осмотр наружной поверхности оборудования, всех его разъемных и сварных соединений.

Обстукивание стенок оборудования, работающего под давлением, сварных и разъемных соединений во время испытаний не допускается.

11. Оборудование, работающее под давлением, считается выдержавшим гидравлическое испытание, если не обнаружено:

течи, трещин, слезок, потения в сварных соединениях и на основном металле;

течи в разъемных соединениях;

видимых остаточных деформаций, падения давления по манометру.

12. Оборудование, работающее под давлением, и его элементы, в которых при испытании выявлены дефекты, после их устранения подвергаются повторным гидравлическим испытаниям.

Гидравлическое испытание оборудования, работающего под давлением, и его элементов должно производиться изготовителем на специальном испытательном стенде, имеющем соответствующее ограждение и удовлетворяющем требованиям безопасности и инструкции изготовителя по проведению гидравлических испытаний.

13. Гидравлическое испытание допускается заменять пневматическим при условии контроля этого испытания методом акустической эмиссии.

Пневматические испытания должны проводиться по инструкции, предусматривающей необходимые меры безопасности.

Пневматическое испытание сосуда проводится сжатым воздухом или инертным газом.

Значение пробного давления и результаты испытаний заносятся в паспорт оборудования.

Статья 10. Требования безопасности при эксплуатации оборудования, работающего под давлением

1. Владелец обязан обеспечить содержание оборудования, работающего под давлением, в исправном состоянии и безопасные условия его работы. В этих целях он должен:

назначить приказом из числа специалистов, прошедших в установленном порядке проверку знаний требований безопасности, ответственных за исправное состояние и безопасную эксплуатацию оборудования, работающего под давлением, а также ответственных за осуществление производственного контроля за соблюдением требований промышленной безопасности при эксплуатации оборудования, работающего под давлением;

разработать и утвердить инструкции для ответственных за исправное состояние и безопасную эксплуатацию оборудования, работающего под давлением, и ответственных за осуществление производственного контроля за соблюдением требований промышленной безопасности при эксплуатации оборудования, работающего под давлением;

назначить необходимое количество лиц обслуживающего персонала, обученного и имеющего удостоверения на право обслуживания оборудования, работающего под давлением,, а также установить такой порядок, чтобы персонал, на который возложены обязанности по обслуживанию оборудования, работающего под давлением, вел тщательное наблюдение за порученным ему оборудованием путем его осмотра, проверки действия арматуры, контрольно-измерительных приборов, предохранительных и блокировочных устройств и поддержания оборудования, работающего под давлением, в исправном состоянии. Результаты осмотра и проверки должны записываться в сменный журнал;

не допускать к работе на оборудовании, работающем под давлением, лиц, не удовлетворяющих квалификационным требованиям и имеющих медицинские противопоказания к указанной работе;

разработать и утвердить производственную инструкцию для персонала, обслуживающего оборудование, работающее под давлением, на основе руководства по изготовителей по эксплуатации с учетом компоновки и местных условий эксплуатации установленного оборудования, работающего под давлением. Инструкции должны находиться на рабочих местах и выдаваться под расписку обслуживающему персоналу;

обеспечить проведение технических освидетельствований и диагностирования оборудования, работающего под давлением, в установленные сроки;

обеспечить порядок и периодичность аттестации на знание требований безопасности руководителей и специалистов и проверки знаний производственных инструкций обслуживающего персонала;

иметь нормативные правовые акты и нормативные технические документы, устанавливающие требования безопасности ведения работ на оборудовании, работающем под давлением;

обеспечить наличие и функционирование необходимых приборов и систем контроля за эксплуатацией оборудования, работающего под давлением;

установить в котельной часы и телефон для связи с местами потребления пара, а также с техническими службами. При эксплуатации котлов-утилизаторов, кроме того, должна быть установлена телефонная связь между пультами котлов-утилизаторов и источников тепла;

предотвращать проникновение посторонних лиц в производственные помещения, где размещено оборудование, работающее под давлением;

выполнять указания должностных лиц федерального органа исполнительной власти в области промышленной безопасности, осуществляющих надзор за безопасной эксплуатацией оборудования, работающего под давлением;

организовывать и проводить производственный контроль за соблюдением требований промышленной безопасности при эксплуатации оборудования, работающего под давлением. Предоставлять в установленном порядке в территориальный орган федерального органа исполнительной власти в области промышленной безопасности информацию об авариях и инцидентах, причинах их возникновения и принятых мерах;

осуществлять мероприятия по локализации и ликвидации последствий аварий на оборудовании, работающем под давлением, оказывать содействие федеральному органу исполнительной власти в области промышленной безопасности в расследовании причин аварий;

анализировать причины возникновения аварий и инцидентов при эксплуатации оборудования, работающего под давлением, принимать меры по их устранению. Вести учет аварий и инцидентов на оборудовании, работающем под давлением

2. Номер и дата приказа о назначении ответственного за исправное состояние и безопасную эксплуатацию оборудования, работающего под давлением, должны записываться в паспорт этого оборудования Ответственность за исправное состояние и безопасную эксплуатацию оборудования, работающего под давлением, должна быть возложена на руководящего работника, которому непосредственно подчинен персонал, обслуживающий оборудование, работающее под давлением. На время отсутствия ответственного за исправное состояние и безопасную эксплуатацию оборудования, работающего под давлением, (отпуск, командировка, болезнь) исполнение его обязанностей должно быть возложено на другого специалиста, прошедшего проверку знаний. При этом запись в паспорт оборудования, работающего под давлением, не делается.

Ответственный за исправное состояние и безопасную эксплуатацию паровых и водогрейных котлов должен иметь специальное теплотехническое образование, а ответственный за исправное состояние и безопасную эксплуатацию электрических котлов должен иметь специальное электротехническое образование.

Специалисты, имеющие теплотехническое или электротехническое образование, должны пройти подготовку соответственно по электротехнической или теплотехнической части с последующей проверкой знаний в установленном порядке. В отдельных случаях ответственным за безопасную эксплуатацию котлов может быть специалист, не имеющий теплотехнического или электротехнического образования, при условии, если он пройдет специальную подготовку и проверку знаний.

3. Ответственный за исправное состояние и безопасную эксплуатацию оборудования, работающего под давлением, должен обеспечить:

содержание оборудования, работающего под давлением, в исправном состоянии;

своевременное проведение технических обслуживаний, испытаний и планово-предупредительных ремонтов оборудования, работающего под давлением, и подготовку его к техническому освидетельствованию;

своевременное устранение выявленных неисправностей;

обслуживание оборудования, работающего под давлением, обученным и аттестованным персоналом;

обслуживающий персонал инструкциями, их изучение и периодическую проверку знаний;

выполнение обслуживающим персоналом инструкций.

4. Ответственный за исправное состояние и безопасную эксплуатацию оборудования, работающего под давлением, обязан:

регулярно осматривать оборудование, работающее под давлением, в рабочем состоянии;

ежедневно в рабочие дни проверять записи в сменном журнале и расписываться в нем;

проводить работу с персоналом по повышению квалификации;

хранить паспорта оборудования, работающего под давлением, и руководства изготовителей по его эксплуатации;

проводить противоаварийные тренировки с персоналом;

участвовать в обследованиях и технических освидетельствованиях;

проверять правильность ведения технической документации при эксплуатации и ремонте оборудования, работающего под давлением;

участвовать в комиссии по аттестации и периодической проверке знаний у специалистов и обслуживающего персонала;

своевременно выполнять предписания, выданные органами федерального органа исполнительной власти в области промышленной безопасности.

Ответственный за исправное состояние и безопасную эксплуатацию оборудования, работающего под давлением, имеет право:

отстранять от обслуживания оборудования, работающего под давлением, персонал, допускающий нарушение инструкций или показавший неудовлетворительные знания;

представлять владельцу предложения по привлечению к ответственности специалистов и лиц обслуживающего персонала, нарушающих требования безопасности;

представлять владельцу предложения по устранению причин, порождающих нарушения требований безопасности.

5. Оборудование, работающее под давлением, до пуска в работу подлежит регистрации в органах федерального органа исполнительной власти в области промышленной безопасности. Регистрация оборудования производится на основании письменного заявления владельца или арендатора оборудования, работающего под давлением.

6. При регистрации котлов должны быть представлены:

паспорт;

акт об исправности котла, если он прибыл от изготовителя в собранном виде (или переставлен с одного места на другое);

удостоверение о качестве монтажа;

чертежи помещения котельной, выполненные проектной организацией (план и поперечный разрез, а при необходимости - и продольный разрез);

справка о соответствии водоподготовки проекту;

справка о наличии и соответствии проекту питательных устройств с их характеристиками;

руководство изготовителя по эксплуатации котла.

При регистрации электрических котлов представляются также:

справка об удельном сопротивлении исходной питательной (подпиточной) воды;

силовая электрическая и тепловая схема котельной;

перечень электрических и технологических защит с указанием уставок

7. При регистрации сосуда должны быть представлены:

паспорт сосуда;

удостоверение о качестве монтажа;

схема включения сосуда с указанием источника давления, параметров его рабочей среды, арматуры, контрольно-измерительных приборов, средств автоматического управления, предохранительных и блокирующих устройств. Схема должна быть утверждена владельцем;

паспорт предохранительного клапана с расчетом его пропускной способности.

8. При регистрации трубопровода должны быть представлены:

паспорт трубопровода;

исполнительная схема трубопровода с указанием на ней:

а) марки стали, диаметров, толщин труб, протяженности трубопровода;

б) расположения опор, компенсаторов, подвесок, арматуры, воздушников и дренажных устройств;

в) сварных соединений с указанием расстояний между ними и от них до колодцев и абонентских вводов;

г) расположения указателей для контроля тепловых перемещений с указанием проектных величин перемещений, устройств для измерения ползучести (для трубопроводов, которые работают при температурах, вызывающих ползучесть металла);

свидетельство об изготовлении элементов трубопровода, в котором приводится наименование труб;

свидетельство о монтаже трубопровода;

акт приемки трубопровода владельцем от монтажной организации.

9. Редукционно-охладительные установки (РУ, РОУ, БРОУ) должны регистрироваться совместно с паропроводом со стороны высокого давления, при этом должна предъявляться техническая документация на все элементы, включая входную и выходную задвижки РОУ, с указанием характеристик предохранительного устройства, устанавливаемого на стороне низкого давления.

10. Удостоверение о качестве монтажа котла, сосуда и трубопровода должно составляться организацией, производившей монтаж, подписываться руководителем этой организации, а также владельцем оборудования, работающего под давлением, и скрепляться печатями.

В удостоверении должны быть приведены следующие данные:

наименование монтажной организации;

наименование владельца оборудования;

наименование изготовителя оборудования и заводской номер оборудования;

сведения о материалах, примененных монтажной организацией, не вошедших в объем поставки изготовителя оборудования, работающего под давлением;

сведения о сварке (вид сварки, тип и марка электродов), фамилии сварщиков и номера их удостоверений, результаты испытания контрольных стыков (образцов);

сведения о проверке системы труб котла пропуском шара и о промывке котла;

сведения о стилоскопировании элементов котла, работающих при температуре стенки выше 450 °С;

сведения о термообработке;

для трубопроводов сведения о результатах гидравлического испытания;

общее заключение о соответствии произведенных монтажных работ проекту, технологии монтажа и руководству по эксплуатации оборудования, работающего под давлением, и пригодности его к эксплуатации при указанных в паспорте параметрах.

11. В свидетельстве об изготовлении элементов трубопроводов должны быть приведены следующие данные:

год изготовления;

рабочая среда, давление и температура;

наименование элемента, количество, наружный диаметр и толщина стенки труб, марка стали;

сведения об основной арматуре и фасонных частях (литых, сварных, кованных) трубопровода;

сведения о фланцах и крепежных деталях;

сведения о сварке (вид сварки, присадочные материалы, сведения о сварщиках);

сведения о термообработке труб, гибов и сварных соединений (вид, режим);

сведения о контроле сварных соединений;

сведения о стилоскопировании;

сведения о гидравлическом испытании.

12. Территориальный орган федерального органа исполнительной власти в области промышленной безопасности обязан в течение 5 дней рассмотреть представленную документацию. При соответствии документации на оборудование, работающее под давлением, требованиям безопасности территориальный орган федерального органа исполнительной власти в области промышленной безопасности регистрирует оборудование, после чего документы прошнуровываются и опечатываются, в паспорт ставятся штамп и регистрационный номер и паспорт со всеми документами возвращается владельцу оборудования, работающего под давлением. Отказ в регистрации сообщается владельцу в письменном виде с указанием причин отказа.

13. Оборудование, работающее под давлением, после демонтажа и установки на новом месте до пуска в работу, а также при передаче другому владельцу должны быть перерегистрированы в территориальных органах федерального органа исполнительной власти в области промышленной безопасности.

Котлы передвижных котельных установок должны регистрироваться в территориальном органе федерального органа исполнительной власти в области промышленной безопасности по месту их эксплуатации.

14. Для снятия с учета зарегистрированного оборудования, работающего под давлением, владелец обязан представить в территориальный орган федерального органа исполнительной власти в области промышленной безопасности заявление с обоснованием причины снятия и паспорт оборудования, работающего под давлением.

15. Для регистрации оборудования, работающего под давлением, не имеющего технической документации изготовителя, паспорт может быть составлен организацией, осуществляющей проведение экспертизы промышленной безопасности оборудования, работающего под давлением.

16 Оборудование, работающее под давлением, должно подвергаться техническому освидетельствованию после монтажа до пуска в работу, периодически в процессе эксплуатации и в необходимых случаях - внеочередному освидетельствованию.

17. Объем, методы и периодичность технических освидетельствований сосудов должны быть определены изготовителем и указаны в руководстве по эксплуатации. В случае отсутствия таких указаний техническое освидетельствование должно проводиться в соответствии с требованиями табл.2, 3, 4.

Таблица 2

Периодичность технических освидетельствований сосудов

N п/п |

Наименование |

Ответственным за осуществление производственного контроля |

Специалистом организации, осуществляющей экспертизу промышленной безопасности | |

наружный и внутренний осмотры |

наружный и внутренний осмотры |

гидравлическое испытание пробным давлением | ||

1 |

Сосуды, работающие со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью не более 0,1 мм/год |

2 года |

4 года |

8 лет |

2 |

Сосуды, работающие со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью более 0, 1 мм/год |

12 мес |

4 года |

8 лет |

3 |

Сосуды, зарытые в грунт, предназначенные для хранения жидкого нефтяного газа с содержанием сероводорода не более 5 г на 100 м |

10 лет |

10 лет | |

4 |

Сульфитные варочные котлы и гидролизные аппараты с внутренней кислотоупорной футеровкой |

12 мес |

5 лет |

10 лет |

5 |

Многослойные сосуды для аккумулирования газа, установленные на автомобильных газонаполнительных компрессорных станциях |

10 лет |

10 лет |

10 лет |

6 |

Регенеративные подогреватели высокого и низкого давления, бойлеры, деаэраторы, ресиверы и расширители продувки электростанций |

После каждого капитального ремонта, но не реже одного раза в 6 лет |

Внутренний осмотр и гидравлическое испытание после двух капитальных ремонтов, но не реже одного раза в 12 лет | |

7 |

Сосуды в производствах аммиака и метанола, вызывающих разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью не более 0,5 мм/год |

12 мес |

8 лет |

8 лет |

8 |

Теплообменники с выдвижной трубной системой нефтехимических предприятий, работающие с давлением выше 0,7 кГс/см |

После каждой выемки трубной системы |

12 лет |

12 лет |

9 |

Теплообменники с выдвижной трубной системой нефтехимических предприятий, работающие с давлением выше 0,7 кГс/см |

После каждой выемки трубной системы |

8 лет |

8 лет |

10 |

Сосуды нефтехимических предприятий, работающие со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью не более 0, 1 мм/год |

6 лет |

6 лет |

12 лет |

11 |

Сосуды нефтехимических предприятий, работающие со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью более 0,1 мм/год до 0,3 мм/год |

2 года |

4 года |

8 лет |

12 |

Сосуды нефтехимических предприятий, работающие со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью более 0,3 мм/год |

12 мес |

4 года |

8 лет |

Примечания: 1. Техническое освидетельствование зарытых в грунт сосудов с некоррозионной средой, а также с жидким нефтяным газом с содержанием сероводорода не более 5г/100 м может производиться без освобождения их от грунта и снятия наружной изоляции при условии замера толщины стенок сосудов неразрушающим методом контроля. Замеры толщины стенок должны производиться по специально составленным для этого инструкциям.

может производиться без освобождения их от грунта и снятия наружной изоляции при условии замера толщины стенок сосудов неразрушающим методом контроля. Замеры толщины стенок должны производиться по специально составленным для этого инструкциям.

2. Гидравлическое испытание сульфитных варочных котлов и гидролизных аппаратов с внутренней кислотоупорной футеровкой может не производиться при условии контроля металлических стенок этих котлов и аппаратов ультразвуковой дефектоскопией. Ультразвуковая дефектоскопия должна производиться в период их капитального ремонта, но не реже одного раза в пять лет по инструкции в объеме не менее 50% поверхности металла корпуса и не менее 50% длины швов, с тем, чтобы 100% ультразвуковой контроль осуществлялся не реже чем через каждые 10 лет.

3. Сосуды, изготовляемые с применением композиционных материалов, зарытые в грунт, осматриваются и испытываются по специальной программе, указанной в паспорте на сосуд

Таблица 3

Периодичность технических освидетельствований цистерн

N п/п |

Наименование |

Ответственным за осуществление производственного контроля |

Специалистом организации, осуществляющей экспертизу промышленной безопасности | |

наружный и внутренний осмотры |

наружный и внутренний осмотры |

гидравлическое испытание пробным давлением | ||

1 |

Цистерны железнодорожные для транспортировки пропанбутана и пентана |

10 лет |

10 лет | |

2 |

Цистерны изолированные на основе вакуума |

- |

10 лет |

10 лет |

3 |

Цистерны железнодорожные, изготовленные из сталей 09Г2С и 10Г2СД, прошедшие термообработку в собранном виде и предназначенные для перевозки аммиака |

8 лет |

8 лет | |

4 |

Цистерны для сжиженных газов, вызывающих разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью более 0, 1 мм/год |

12 мес |

4 года |

8 лет |

5 |

Все остальные цистерны |

2 года |

4 года |

8 лет |

Таблица 4

Периодичность технических освидетельствований баллонов

N |

Наименование |

Ответственным за осуществление производственного контроля |

Специалистом организации, осуществляющей экспертизу промышленной безопасности | ||

наружный и внутренний осмотры |

наружный и внутренний осмотры |

гидравлическое испытание пробным давлением | |||

1 |

Баллоны, установленные стационарно, а также установленные постоянно на передвижных средствах, в которых хранятся сжатый воздух, кислород, азот, аргон и гелий с температурой точки росы - 35 °С и ниже, замеренной при давлении 15 МПа (150 кГс/см |

10 лет |

10 лет | ||

2 |

Все остальные баллоны: |

|

|

| |

со средой, вызывающей разрушение и физико-химическое превращение материалов (коррозия и т.п.) со скоростью более 0,1 мм/год |

12 мес |

4 года |

8 лет | ||

3 |

Баллоны, находящиеся в эксплуатации для наполнения газами, вызывающими разрушение и физико-химическое превращение материала (коррозия и т.п.): |

||||

со скоростью не более 0,1 мм/год |

5 лет |

5 лет | |||

со скоростью более 0,1 мм/год |

2 года |

2 года | |||

4 |

Баллоны, предназначенные для обеспечения топливом двигателей транспортных средств, на которых они установлены: |

|

| ||

5 |

Баллоны со средой, вызывающей разрушение и физико-химическое превращение материалов (коррозия и т.п.) со скоростью менее 0,1 мм/год, в которых давление выше 0,07 МПа (0,7 кГс/см) создается периодически для их опорожнения |

10 лет |

10 лет | ||

6 |

Баллоны, установленные стационарно, а также установленные постоянно на передвижных средствах, в которых хранятся сжатый воздух, кислород, аргон, азот, гелий с температурой точки росы - 35 °С и ниже, замеренной при давлении 15 МПа (150 кГс/см |

10 лет |

10 лет | ||

18. Если по условиям производства не представляется возможным предъявить оборудование, работающее под давлением, для освидетельствования в назначенный срок, владелец обязан предъявить его досрочно.