ГОСТ Р 50043.1-92

(МЭК 998-1-90)

Группа Е77

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СОЕДИНИТЕЛЬНЫЕ УСТРОЙСТВА ДЛЯ НИЗКОВОЛЬТНЫХ

ЦЕПЕЙ БЫТОВОГО И АНАЛОГИЧНОГО НАЗНАЧЕНИЯ

Часть 1. Общие требования

Connecting devices for low-voltage circuits for household and similar purposes.

Part 1. General requirements

ОКСТУ 3424

Дата введения 1994-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ПОДГОТОВЛЕН И ВНЕСЕН Техническим комитетом ТК 33

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 22.07.92 N 756

Настоящий стандарт подготовлен методом прямого применения МЭК 998-1-90 "Соединительные устройства для низковольтных цепей бытового и аналогичного назначения. Часть 1. Общие требования" и полностью ему соответствует

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Обозначение соответствующего международного стандарта |

Номер раздела, пункта |

|

ИСО 1456-74, |

11.5 | |

|

ИСО 2081-86, |

||

|

ИСО 2093-86 |

||

|

МЭК 529-76 |

9, 12.3 | |

|

МЭК 228-78 |

1 | |

|

ИСО 2039-2-87 |

14,2 | |

|

МЭК 112-79 |

19 | |

|

МЭК 695.02-1-80 |

18 | |

|

9, 10, 11.1, 11.2, | ||

|

12,1, 12.2, 14.1, | ||

|

14.2, 14.3, 15.1 | ||

|

16.1, 17, 18 |

1. ОБЛАСТЬ РАСПРОСТРАНЕНИЯ

Настоящий стандарт распространяется на соединительные устройства бытового и аналогичного назначения, предназначенные для соединения двух или более медных проводников (в соответствии с ГОСТ 22483) жестких (одно- или многожильных) или гибких с площадью поперечного сечения от 0,5 до 35 мм включительно и эквивалентных проводников AWG на номинальное переменное напряжение до 1000 В частоты до 1000 Гц и постоянное напряжение до 1500 В.

включительно и эквивалентных проводников AWG на номинальное переменное напряжение до 1000 В частоты до 1000 Гц и постоянное напряжение до 1500 В.

Соединительные устройства, отвечающие требованиям настоящего стандарта, не требуют применения никаких специальных инструментов, за исключением скручивающих соединительных устройств.

Стандарт содержит общие требования и применяется с ГОСТ Р 50043.2, содержащим конкретные требования.

Требования настоящего стандарта являются обязательными.

2. ССЫЛКИ

|

ЕСЗКС. Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий | |

|

Изделия электротехнические. Оболочки. Степени защиты. Обозначения. Методы испытаний | |

|

Испытания на пожароопасность. Методы испытаний. Испытания нагретой проволокой | |

|

Жилы токопроводящие медные и алюминиевые для кабелей, проводов и шнуров. Основные параметры. Технические требования | |

|

Пластмассы. Метод определения твердости по Роквеллу | |

|

Материалы электроизоляционные твердые. Метод определения сравнительного и контрольного индексов трекингостойкости во влажной среде |

3. ОПРЕДЕЛЕНИЯ

3.1 Соединение - электрическое соединение между двумя или несколькими проводниками или между проводящей частью и одним или несколькими проводниками.

3.2 Место соединения - соединение между двумя или несколькими концами проводников.

3.3 Ответвление (отвод) - соединение конца проводника (называемого "проводником ответвления") с любой точкой другого проводника (называемого "главным проводником").

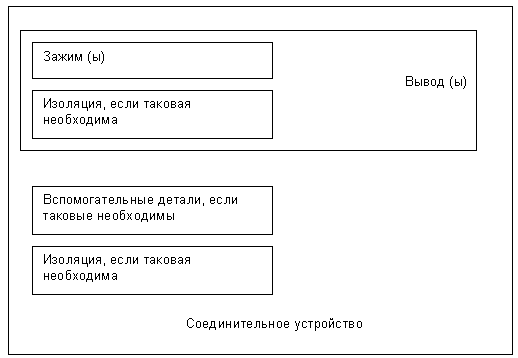

3.4 Соединительное устройство - устройство для электрического соединения двух или нескольких проводников, содержащих один или несколько выводов, и, если необходимо, изоляцию и (или) вспомогательные элементы (приложение 1).

3.5 Зажим - однополюсный проводящий элемент, состоящий из одного или нескольких зажимных элементов и, если необходимо, изоляции (приложение 1).

3.6 Зажимной элемент - часть(и) зажима, необходимая для механического прижима и электрического соединения проводника(ов), включая части, которые требуются для обеспечения надлежащего давления контакта (приложение 1).

3.7 Вспомогательный элемент - часть соединительного устройства, обеспечивающая электрическую и механическую защиту и (или) монтаж, например, основание, оболочка (корпус), монтажная рейка и т. п. (приложение 1).

3.8 Номинальная соединительная способность - площадь поперечного сечения наибольшего жесткого проводника(ов), соединяемого в соответствии с указаниями изготовителя соединительного устройства.

3.9 Номинальное напряжение по изоляции - напряжение компонента, прибора или части оборудования, относительно которого проводятся испытания на электрическую прочность изоляции и определяются расстояния утечки по поверхности изолятора.

3.10 Номинальный ток - ток устройства, указываемый его изготовителем.

3.11 Зазор - кратчайшее расстояние по воздуху между двумя проводящими частями.

3.12 Расстояние утечки по поверхности изолятора - кратчайшее расстояние вдоль поверхности изоляционного материала между двумя проводящими частями.

3.13 Температура окружающей среды - температура воздуха вокруг соединительного устройства вместе с его оболочкой, если такая имеется.

3.14 Превышение температуры - разность температуры испытуемой части вместе с ее корпусом, если таковой имеется, измеряемой под нагрузкой согласно техническому заданию на проведение испытаний, и температуры окружающей среды.

3.15 Многовыводное соединительное устройство - соединительное устройство, состоящее из нескольких изолированных друг от друга выводов в общем корпусе из изоляционного материала, которые потребитель может использовать раздельно для получения соединительных устройств, состоящих из одного или нескольких выводов.

3.16 Соединительная пластина - сборка из нескольких выводов на основании из изоляционного материала, не предназначенная для раздельного использования потребителем и содержащая крепежное приспособление и, возможно, крышку.

4. ОБЩИЕ ПОЛОЖЕНИЯ

Соединительные устройства должны проектироваться и конструироваться так, чтобы при нормальной работе их эксплуатационные характеристики оставались надежными и они не представляли собой опасности для потребителя и окружающей среды.

Для проверки соответствия устройств техническим требованиям проводят все установленные испытания.

5. ОБЩИЕ ЗАМЕЧАНИЯ

5.1 Испытания, проводимые в соответствии с настоящим стандартом, являются периодическими испытаниями.

5.2 Образцы испытывают в состоянии поставки в рабочем положении при температуре окружающей среды (20±5) °С, если иное не указано в технических условиях на конкретные серии и типы.

5.3 Испытания проводят в последовательности, указанной в настоящем стандарте.

5.4 Испытания проводят на трех образцах, если иное не указано в технических условиях на конкретные серии и типы. Образцы соответствуют настоящему стандарту, если они выдержали все испытания.

5.5 Если хотя бы один образец не выдержал испытание вследствие технологических дефектов, не связанных с конструкцией, то это и все предшествующие ему испытания, влияющие на результат последнего, проводят повторно на новой полной выборке. Образцы соответствуют настоящему стандарту, если они выдержали повторные испытания.

5.6. Дополнительная выборка из трех образцов для повторных испытаний может подготавливаться одновременно с первой выборкой. Если дополнительная выборка сделана из другой партии изделий, не поставляемой одновременно с первой, она проходит испытания по полной программе.

6. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

6.1 Напряжения по изоляции соединительных устройств выбирают из следующего ряда: 130, 250, 450, 750 и 1000 В переменного тока и 1500 В постоянного тока.

6.2 Номинальную соединительную способность соединительных устройств выбирают из следующего ряда: 0,5; 0,75; 1,0; 1,5; 2,5; 4,0; 6,0; 10; 16; 25 и 35 мм .

.

6.3 Температуру окружающей среды выше 40 °С выбирают из ряда 55, 85, 110, 140 и 200 °С и обозначают буквой Т. Если используют другие значения, они должны быть кратными 5.

7. КЛАССИФИКАЦИЯ

Соединительные устройства как самостоятельные изделия классифицируют как указано в пп.7.1-7.7.

7.1 По числу выводов:

одновыводные;

многовыводные.

7.2 По функциональному назначению:

соединительные;

ответвительные;

соединительные с ответвлениями.

7.3 По защите от поражения электрическим током:

без защиты;

с защитой.

7.4. По способу крепления:

без средств крепления (фиксация положения обеспечивается только за счет жесткости соединяемых с ними проводников);

со средствами крепления (фиксация положения обеспечивается их собственными или связанными с ними средствами, например винтами, рейками, опорами и т.п.).

7.5. По максимальной температуре окружающей среды при эксплуатации соединительного устройства (т.е. по номинальной температуре):

для температуры окружающей среды не выше 40 °С - без маркировки Т;

для температуры окружающей среды выше 40 °С - с маркировкой Т.

7.6 По способу защиты от проникновения воды, влаги и инородных твердых частиц - по ГОСТ 14254.

7.7 По типам выводов:

с винтовыми выводами;

с безвинтовыми выводами;

с выводами для прокалывания изоляции;

с выводами для быстрого соединения;

со скручиваемыми выводами.

8. МАРКИРОВКА

8.1. На основную часть устройства должна быть нанесена следующая маркировка:

а) номинальная соединительная способность в квадратных миллиметрах (п.6.2);

б) номинальное напряжение по изоляции в вольтах, если оно регламентируется;

в) максимальная температура окружающей среды в градусах Цельсия и маркируемая буквой Т, если она превышает 40 °С (п.6.3);

г) тип ссылки (например, номер каталога);

д) название (имя) изготовителя или ответственного поставщика, торговая марка или идентификационная марка.

У малогабаритных устройств допускается наносить маркировку только по пп.г) и д). В этих случаях вся установленная маркировка должна быть хорошо видима на наименьшей упаковке.

8.2 Для многовыводных устройств требуемая маркировка должна быть полной, по крайней мере, на двух любых соседних устройствах

8.3 Допускается применять следующие обозначения:

|

V |

для напряжения; |

|||

|

мм |

для номинальной соединительной способности в квадратных миллиметрах; |

|||

|

Т |

для максимальной температуры окружающей среды (номинальной температуры). Например, Т55. |

|||

Примечание. Отсутствие обозначения номинальной соединительной способности (мм или

или  ) означает, что резервируется применение проводников в соответствии с AWG.

) означает, что резервируется применение проводников в соответствии с AWG.

8.4. Маркировка на изделии должна быть прочной и хорошо различимой.

Соответствие маркировки пп.8.1-8.4 проверяют визуально и протиранием маркировочных данных вручную куском ткани, смоченной водой, в течение 15 с, а затем смоченной бензином, в течение 15 с. После испытания маркировка должна оставаться разборчивой и четкой.

Примечания:

1. Маркировка, изготовляемая штамповкой, прессованием или гравировкой, не подвергается этому испытанию.

2. Применяемый бензин должен состоять из гексана в качестве растворителя с максимальной объемной долей ароматических веществ 0,1%, каурибутанольным числом 29, температурой начала кипения 65 °С, температурой конца кипения 69 °С и плотностью 0,68 г/см .

.

9. ЗАЩИТА ОТ ПОРАЖЕНИЯ ЭЛЕКТРИЧЕСКИМ ТОКОМ

Изолирование соединительных устройств должно осуществляться, как указано в ГОСТ Р 50043.2 таким образом, чтобы части, находящиеся под напряжением, были недоступны при правильном монтаже и подсоединении к ним изолированного шнура (кабеля) наименьшего и (или) наибольшего поперечного сечения.

Соединительные устройства без оболочек, как правило, не имеют защиты от поражения электрическим током.

При наличии такой защиты каждый зажим соединительного устройства должен соединяться с проводником наименьшего и наибольшего оговоренного поперечного сечения или их комбинациями.

Соответствие этим требованиям проверяют, если не оговаривается особо в ГОСТ Р 50043.2, проведением следующего испытания на соединительном устройстве со вспомогательными частями, предназначенными для защиты от поражения электрическим током.

В случае изделий с маркировкой Т соединительное устройство доводят до номинальной температуры Т +2 °С.

Согласно ГОСТ 14254 в отверстия в соединительном устройстве вводят стандартный испытательный штырь с усилием 10Н, и если он проникает полностью или частично, его устанавливают во все возможные положения.

Между испытательным штырем и частями, находящимися под напряжением, включают источник питания сверхнизкого напряжения (от 40 до 50 В), соединяемый последовательно с подходящей лампой. Проводящие части, покрытые только лаком или краской или защищенные оксидированием или аналогичным способом, должны покрываться металлической фольгой и соединяться электрически с теми частями, которые при работе обычно находятся под напряжением.

Защита считается удовлетворительной, если лампа не загорается.

10. СОЕДИНЕНИЕ ПРОВОДНИКОВ

Соединительные устройства должны обеспечивать правильное соединение проводников в соответствии с конкретными требованиями, установленными в ГОСТ Р 50043.2.

11. КОНСТРУКЦИЯ

11.1 Требования к конструкции - по ГОСТ Р 50043.2.

11.2 Зажимы должны проектироваться и конструироваться так, чтобы они надежно зажимали проводники между металлическими поверхностями, за исключением особых случаев, требования к которым устанавливаются в ГОСТ Р 50043.2.

Соответствие требованиям проверяется визуально и надлежащим испытанием, установленным в ГОСТ Р 50043.2.

11.3. Соединительные устройства должны проектироваться и конструироваться так, чтобы любой проводник, контактирующий с частями, находящимися под напряжением, и соединяемый с другим проводником, можно было монтировать без всякой изоляции.

Соответствие требованиям устанавливается проверкой и, если необходимо, монтажом соединительного устройства с наименее благоприятными проводниками или их комбинациями.

11.4. Изоляционная облицовка, барьеры и т.п. должны обладать адекватной механической прочностью и должны иметь надежное крепление.

Соответствие требованиям устанавливается визуально после испытаний в соответствии с разд.14.

11.5. Токоведущие части, включая все выводы, должны изготовляться из металла, обладающего механической прочностью, электропроводностью и стойкостью к коррозии в соответствии с их применением.

Соответствие требованиям устанавливается визуально и, если необходимо, химическим анализом.

Примечания:

1. Типовыми примерами металлов, используемых в допустимом интервале температур и при нормальных условиях химического загрязнения, являются:

медь;

сплав, содержащий не менее 58% меди, для частей, изготовляемых из прокатного листа (в холодном состоянии), или не менее 50% меди для других частей;

нержавеющая сталь, содержащая не менее 13% хрома и не более 0,09% углерода;

сталь с гальванически нанесенным покрытием из цинка толщиной не менее 5 мкм в соответствии с ГОСТ 9.305;

сталь с гальванически нанесенным покрытием из никеля и хрома толщиной не менее 20 мкм в соответствии с ГОСТ 9.305;

сталь с гальванически нанесенным покрытием из олова толщиной не менее 12 мкм в соответствии с ГОСТ 9.305.

Токоведущие части, которые могут подвергаться механическому изнашиванию, не должны изготавливаться из стали с гальваническими покрытиями.

В условиях влажности металлы, обладающие большой разностью электрохимических потенциалов по отношению друг к другу, не должны использоваться в контакте друг с другом.

Соответствие требованиям устанавливается испытанием, которое находится в стадии рассмотрения.

2. Пружины, упругие части, зажимы, зажимные винты и другие аналогичные детали не рассматриваются как части, предназначенные, главным образом, для пропускания тока.

Применение алюминиевых сплавов для токоведущих частей требует проведения дополнительных испытаний, которые находятся в стадии рассмотрения.

11.6. Выводы в соответствии с их номинальной соединительной способностью должны обеспечивать присоединение жестких (одно- или многожильных) или гибких проводников класса 5 в количестве и с площадью поперечного сечения, отвечающих требованиям ГОСТ 22483 или эквивалентных проводников AWG, устанавливаемых изготовителем.

Соответствие требованиям устанавливается присоединением надлежащих проводников и визуально.

11.7. Крепежные приспособления оснований не должны выполнять никаких других функций.

Соответствие требованиям устанавливается визуально.

12. СОПРОТИВЛЕНИЕ СТАРЕНИЮ, ВЛАЖНОСТИ, ПРОНИКАНИЮ ТВЕРДЫХ ОБЪЕКТОВ И ОПАСНОМУ ПРОНИКАНИЮ ВОДЫ

12.1. Соединительные устройства должны быть стойкими к старению.

Если особо не оговаривается в ГОСТ Р 50043.2, то необходимо провести следующее испытание.

Соединительные устройства с любой изоляцией, кроме керамической и термореактивной, подвергают испытанию в нагреваемой и вентилируемой камере, атмосфера в которой имеет состав и давление, соответствующее составу и давлению окружающего воздуха.

Примечания.

1. Вентиляция может осуществляться за счет естественной циркуляции через отверстия в стенках нагреваемой камеры.

Образцы соединительных устройств, не помеченные буквой Т, выдерживают в камере в течение 7 суток (168 ч) при температуре (70±2) °С, а образцы с буквой Т выдерживают при температуре (Т+30±2) °С (например, для Т=85 температура в камере должна быть 115±2 °С).

2. Рекомендуется пользоваться камерой с электронагревом.

После испытания образцы вынимают из камеры и оставляют при комнатной температуре не менее чем на 4 ч.

Образцы не должны иметь трещин, видимых невооруженным глазом при нормальном или скорректированном зрении без дополнительного увеличения, а материал не должен становиться липким или маслянистым, о чем судят по следующим признакам:

образец помещают на одну чашку весов, а на другую устанавливают груз, масса которого равна массе образца плюс 500 г. Далее нажатием на образец указательным пальцем, обернутым куском сухой грубой ткани, восстанавливают равновесие весов.

После испытания образцы не должны иметь повреждений, которые могли бы привести к несоответствию требованиям настоящего стандарта.

12.2. Соединительные устройства должны нормально функционировать в условиях влажности, встречающихся при их эксплуатации.

Испытания проводят как регламентировано ниже, если иное не указано в ГОСТ Р 50043.2.

Испытания проводят в камере влажности, после чего измеряют сопротивление изоляции и испытывают на электрическую прочность изоляции, как указано в разд.13.

В камере влажности устанавливают относительную влажность воздуха от 91 до 95%. Температура воздуха во всех местах, где могут находиться образцы, поддерживается с точностью ±1 °С от любой удобной температуры от 20 до 30 °С. Перед помещением в камеру влажности образцы доводят до температуры в интервале  и (

и ( +4) °С.

+4) °С.

Образцы выдерживают в камере в течение:

168 ч - для соединительных устройств, для которых установленная в ГОСТ Р 50043.2 защита от проникновения воды превышает IPX2;

48 ч - для всех остальных изделий.

Примечание. Относительную влажность от 91 до 95% можно получить помещением в камеру влажности насыщенного раствора сернокислого натрия ( ) или азотнокислого калия (

) или азотнокислого калия ( ) в воде, при этом раствор должен иметь достаточно большую поверхность, контактирующую с воздухом.

) в воде, при этом раствор должен иметь достаточно большую поверхность, контактирующую с воздухом.

Для получения заданных условий в камере необходимо обеспечить постоянную циркуляцию в ней воздуха и применять камеру с тепловой изоляцией.

После такой обработки образцы не должны иметь повреждений, как это требуется в настоящем стандарте.

12.3. Соединительные устройства должны обеспечивать степень защиты от проникания воды в соответствии с ГОСТ 14254.

Испытания проводят на соединительных устройствах с подсоединенными к ним кабелями по ГОСТ 14254. После испытании проверяют электрическую прочность изоляции в соответствии с п.13.4 и проверка должна показать, что вода не проникла внутрь и не достигла частей, находящихся под напряжением.

13. СОПРОТИВЛЕНИЕ ИЗОЛЯЦИИ И ЭЛЕКТРИЧЕСКАЯ ПРОЧНОСТЬ ИЗОЛЯЦИИ

13.1. Сопротивление изоляции и электрическая прочность изоляции соединительных устройств должны быть адекватными.

Соответствие требованиям к изоляции проверяют по методике пп.13.3 и 13.4, которые проводят после испытания по п.12.2 в камере влажности или в помещении, где образцы доведены до заданной температуры.

13.2. Соединительные устройства без оболочек, как правило, не имеют защиты от поражения электрическим током. При наличии такой защиты к п.13.1 имеется следующее дополнение: изоляция между соединенными проводниками и внешней поверхностью соединительного устройства должна быть адекватной для всех комбинаций проводников, для которых спроектировано это устройство.

Соответствие требованиям проверяют испытанием, описанным в п.13.1.

13.3. Каждый зажим соединительного устройства должен поочередно соединяться с проводниками, имеющими наименьшую и наибольшую площади поперечного сечения.

Сопротивление изоляции измеряют спустя 1 мин после подачи напряжения 500 В постоянного тока.

Измерения проводят в последовательности, указанной ниже:

1) между всеми зажимами, соединенными вместе, и телом соединительных устройств без крепежных приспособлений или монтажного основания для соединительных устройств с крепежными приспособлениями;

2) между каждым зажимом и всеми остальными зажимами, соединенными с корпусом соединительных устройств без крепежных приспособлений или монтажного основания для соединительных устройств с крепежными приспособлениями;

3) между металлической фольгой, контактирующей с внутренней поверхностью внутреннего изоляционного покрытия металлических оболочек, и телом, если это покрытие необходимо для обеспечения комфортности с требуемым зазором между частями, находящимися под напряжением и:

металлическими крышками и оболочками без изоляционного покрытия;

поверхностью, на которой монтируют основание.

Примечание. Термин "тело" включает все доступные металлические части, металлическую фольгу, контактирующую с внешней поверхностью наружных частей изоляционного материала, зажимные винты оснований или крышек и наружные сборочные винты

Для проведения измерений согласно перечислениям 1) и 2) металлическую фольгу накладывают таким образом, чтобы можно было эффективно испытать герметизирующий компаунд, если таковой имеется.

Сопротивление изоляции не должно быть ниже 5 МОм.

13.4. Электрическую прочность изоляции проверяют между частями, указанными в п.13.3, синусоидальным напряжением частоты 50 или 60 Гц и значения, указанного в табл.1, в течение 1 мин.

Первоначально подается напряжение, не превышающее половины заданного напряжения, и затем его быстро повышают до полного значения.

Во время испытания не должно быть поверхностного или объемного пробоя.

Таблица 1

|

Номинальное напряжение по изоляции, В |

Испытательное напряжение, В |

|

До 130 включ. |

1250 |

|

Св. 130 до 250 включ. |

2000 |

|

" 250 " 450 " |

2500 |

|

" 450 " 750 " |

3000 |

|

" 750 |

3500 |

Примечание.

Применяемый для испытаний высоковольтный трансформатор должен рассчитываться так, чтобы при закорачивании выводов после регулирования выходного напряжения до нужного испытательного значения выходной ток составлял 200 мА.

Реле защиты тока перегрузки не должно выключаться, когда выходной ток меньше 100 мА.

Необходимо следить за тем, чтобы эффективное значение испытального напряжения, подаваемого на испытуемую деталь, измерялось с точностью ±3%.

Тлеющие разряды, не сопровождаемые падением напряжения, во внимание не принимаются.

14. МЕХАНИЧЕСКАЯ ПРОЧНОСТЬ

14.1. Соединительные устройства должны обладать механической прочностью. Защитные оболочки, в частности, должны выдерживать нагрузки, возникающие во время монтажа и эксплуатации.

Если в ГОСТ Р 50043.2 особо не оговаривается, то соответствие требованиям проверяют испытаниями по п.14.2 для соединительных устройств массой меньше 50 г или п.14.3 для соединительных устройств массой равной или больше 50 г. Испытания обычно проводят без проводников.

Необходимо учитывать, что некоторые конструкции требуют проведения испытаний с минимальным числом присоединительных проводников.

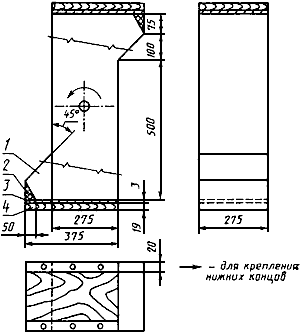

14.2. Образцы испытывают в галтовочном барабане, показанном на черт.1.

Галтовочный барабан

1 - лист из слоистого пластика; 2 - резина; 3 - сталь; 4 - деревянный блок

Черт.1

Корпус галтовочного барабана должен изготовляться из стального листа толщиной 1,5 мм. Отделения, где размещаются образцы между отдельными падениями, должны подпираться резиновыми деталями из стойкой к шелушению резины с твердостью 80 IRHD, а поверхности скольжения этих отделений должны быть покрыты листовым слоистым пластиком. Галтовочный барабан должен иметь отверстие с крышкой из акрилового пластика. Вал галтовочного барабана не должен входить внутрь самого барабана.

Винты, если имеются, завинчивают с крутящим моментом, указанным в ГОСТ Р 50043.2.

Образцы падают с высоты 50 см на ровную твердую жесткую поверхность стали толщиной 3 мм, поддерживаемой блоками из твердой древесины толщиной приблизительно 10 мм. Число падений равно 50.

Барабан вращается со скоростью 5 об/мин, что дает 10 падений в минуту. В каждый данный момент времени в барабане находится один образец.

После испытаний образец не должен иметь повреждений - изломов, трещин или деформаций, нарушающих расположение частей, находящихся под напряжением, или их защиту от поражения электрическим током.

Примечания:

1. Отломанные небольшие кусочки, не оказывающие влияния на эту защиту, во внимание не принимаются.

2. В настоящее время это испытание пересматривается.

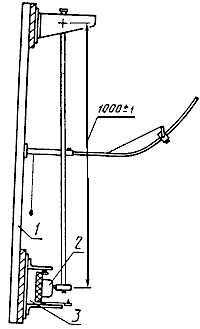

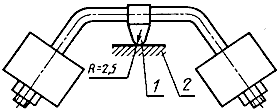

14.3. Изолированные образцы подвергают ударам в установке для ударных испытаний, показанной на черт.2-4.

Установка для ударных испытаний

1 - каркас; 2 - образец; 3 - монтажная опора

Черт.2

Маятниковая установка для ударных испытаний

1 - полиамид; 2, 3, 4, 5 - сталь

Черт.3

Монтажная опора для образца

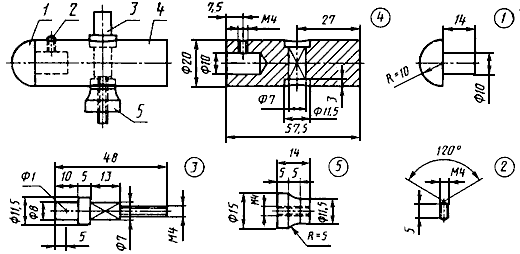

1 - ось вращения; 2 - лист фанеры

Черт.4

Ударный элемент, изготовленный из полиамида твердостью Н 100 по Роквеллу в соответствии с ГОСТ 24622, имеет полусферическую поверхность с радиусом 10 мм и массу (150±1) г.

Он жестко крепится к нижнему концу стальной трубки с наружным диаметром 9 мм и толщиной стенки 0,5 мм, верхний конец которой поворачивается таким образом, что она раскачивается только в вертикальной плоскости.

Ось вращения расположена на расстоянии (1000±1) мм над осью ударного элемента.

Установка имеет такую конструкцию, что для удержания трубки в горизонтальном положении относительно поверхности ударного элемента нужно приложить усилие от 1,9 и 2,0 Н.

Образцы устанавливают на квадратный лист фанеры со сторонами 175X175 мм, толщиной 8 мм, который своими верхним и нижним краями крепится к жесткому кронштейну, образующему часть монтажной опоры.

Монтажная опора должна иметь массу (10±1) кг и должна монтироваться на жесткой раме посредством осей вращения. Раму крепят к стене.

Конструкция опоры должна соответствовать следующим требованиям:

образец можно помещать так, что точка удара будет находиться в вертикальной плоскости, проходящей через ось вращения стальной трубки;

образец можно перемещать горизонтально и поворачивать вокруг оси, перпендикулярной поверхности фанеры;

фанеру можно поворачивать относительно вертикальной оси.

Перед нанесением ударов зажимные винты оснований и крышек затягивают с крутящим моментом, указанным в ГОСТ Р 50043.2.

Образцы устанавливают на фанеру как при нормальной эксплуатации так, чтобы точка удара была в вертикальной плоскости, проходящей через ось вращения.

Ударный элемент может падать с высоты:

7,5 см - для тех участков крышек, глубина канавок в которых составляет не менее одной шестой части наибольшего размера участка с канавкой;

10 см - для плоских поверхностей крышек соединительных устройств, монтируемых впотай;

20 см - для участков, выступающих над монтажными поверхностями (например, ребер, отходящих от стенок на 20 мм), крышек соединительных устройств, монтируемых впотай, и для оболочек поверхностного типа;

25 см - для оболочек всех остальных типов.

Примечания:

1. Многовыводные устройства, предназначенные для встраивания в оболочки, обеспечивающие механическую защиту, должны испытываться с высотой падения ударного элемента 7,5 см.

2 В настоящее время ведется пересмотр высот падения

Высота падения - вертикальное расстояние между положением контрольной точки, когда высвобождается маятник, и положением этой точки в момент удара. Контрольную точку наносят на поверхность ударного элемента, где линия, проходящая через точку пересечения осей стальной трубки маятника и ударного элемента и перпендикулярная плоскости, проходящей через обе оси, встречается с поверхностью.

3. Теоретически контрольная точка должна совпадать с центром тяжести ударного элемента. Так как в реальных условиях центр тяжести трудно определить, то контрольную точку выбирают так, как указано выше.

Образцы подвергают десяти ударам, которые равномерно распределяются по образцу.

Вообще пять из десяти ударов наносят следующим образом:

для соединительных устройств, монтируемых впотай, один удар наносят в середине, по одному с каждого края участка над канавкой в блоке и остальные два - приблизительно посередине между предыдущими ударами, предпочтительно по ребру, если оно имеется, при горизонтальном перемещении образца;

для других соединительных устройств - один удар в середине, по одному с каждой стороны образца после его поворота на максимально возможный угол, но не превышающий 60° относительно вертикальной оси, и два других - приблизительно посередине между предыдущими ударами, предпочтительно по ребру, если оно имеется.

Остальные удары наносят поворотом образца на угол 90° вокруг оси перпендикулярно листу фанеры.

Закрывающие пластины испытывают так, как если бы они состояли из соответствующего числа отдельных крышек, но в каждую точку наносится только один удар.

После испытания образцы не должны иметь повреждений, а части, находящиеся под напряжением, не должны становиться доступными.

При возникновении сомнения оно устраняется при существовании возможности удаления и замены таких наружных частей, как короба, оболочки, крышки и накладки, без их разламывания или нарушения изоляционного покрытия,

Если пластина, закрывающая внутреннюю крышку, разламывается, испытание повторяют на внутренней крышке, которая должна остаться неповрежденной.

Повреждения отделочного покрытия, небольшие вмятины, которые не уменьшают расстояния утечки или зазоры ниже того значения, которое оговорено в п.17, и небольшие сколы, которые не оказывают вредного воздействия на защиту от поражения электрическим током, во внимание не принимаются.

Трещины, невидимые невооруженным глазом с нормальным или скорректированным зрением без дополнительного увеличения, а также поверхностные трещины в армированных волокном прессованных деталях во внимание не принимают.

Трещины и отверстия в наружной поверхности любой части образца не принимают во внимание, если образец соответствует требованиям настоящего стандарта, даже если эта часть отсутствует. Если внутренняя крышка закрывается декоративной крышкой, то растрескивание последней не принимается во внимание при условии, что внутренняя крышка выдерживает испытание после удаления декоративной крышки.

15. ПРЕВЫШЕНИЕ ТЕМПЕРАТУРЫ

15.1. Соединительные устройства должны быть сконструированы так, чтобы превышение температуры при нормальной эксплуатации не превышало значений, установленных в ГОСТ Р 50043.2.

Соответствие требованиям проверяется испытаниями, установленными в ГОСТ Р 50043.1.

15.2. Соединительные устройства с одним выводом (черт.5) и одним или несколькими зажимами должны соединяться с проводниками требуемым способом и в самых неблагоприятных условиях.

- до 1 м и площадью поперечного сечения до 10 мм

- до 1 м и площадью поперечного сечения до 10 мм включительно или 2 м и площадью поперечного сечения более 10 мм

включительно или 2 м и площадью поперечного сечения более 10 мм

Черт.5

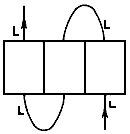

15.3 У многовыводных устройств максимум три соседних вывода соединяются последовательно. Если однополюсные соединительные устройства должны монтироваться рядом, то три устройства размещают и соединяют вместе, как показано на черт.6.

Многовыводное устройство

- До 1 м и площадью поперечного сечения до 10 мм

- До 1 м и площадью поперечного сечения до 10 мм включительно или 2 м и площадью поперечного сечения более 10 мм

включительно или 2 м и площадью поперечного сечения более 10 мм

Черт.6

15.4 Соединения осуществляют с новыми жесткими или гибкими проводниками, имеющими максимальную площадь поперечного сечения по отношению к зажимам, которые соединяют в соответствии с требованиями ГОСТ Р 50043.2. Для устройств, помеченных буквой Т, измерения должны проводиться при температуре (Т±2)°С.

Превышение температуры измеряют тогда, когда испытуемое устройство достигнет установившегося теплового состояния. Обычно принято считать, что температура стабильна, когда температура испытуемой детали не повышается более чем на 1 °С/ч. В течение всего периода испытаний через устройства пропускают переменный ток, значения которого приведены в табл.2.

Таблица 2

|

Номинальная соединительная способность, мм |

Испытательный ток, А |

|

0,5 |

6 |

|

0,75 |

9 |

|

1 |

13,5 |

|

1,5 |

17,5 |

|

2,5 |

24 |

|

4 |

32 |

|

6 |

41 |

|

10 |

57 |

|

16 |

76 |

|

25 |

101 |

|

35 |

125 |

Температуру определяют цветовыми индикаторами или термопарами, которые выбирают и размещают таким образом, чтобы они оказывали ничтожное влияние на измеряемую температуру (например, на металлической детали, контактирующей с проводником) .

Превышение температуры токоведущих частей зажима не должно превышать 45 °С. Это означает, что для изолированного устройства превышение температуры проводника должно измеряться настолько близко к зажиму, насколько это возможно.

Превышение температуры устройств с номинальной рабочей температурой не выше 40 °С измеряют при температуре (20±5) °С. В случае приборов с меткой Т, рассчитанных на более высокую номинальную температуру, превышение температуры измеряют при температуре (Т±2) °С.

В некоторых странах используют более высокие значения испытательного тока.

16. СТОЙКОСТЬ К НАГРЕВАНИЮ

16.1. Соединительные устройства, имеющие части из изоляционного материала, должны быть стойкими к нагреванию.

Если в ГОСТ Р 50043.2 особо не оговаривается, то соответствие требованиям проверяется испытаниями по пп.16.2 и 16.3.

16.2. Образцы или части образцов, как это оговаривается в ГОСТ Р 50043.2, выдерживают в течение 1 ч в нагревательной камере при температуре 85 °С или при номинальной температуре (Т+45) °С, в зависимости от того, какая из них выше, с допуском ±5 °С.

Во время испытания образцы не должны претерпевать каких-либо изменений, которые бы препятствовали их дальнейшему применению, и герметизирующий компаунд, если таковой имеется, не должен становиться текучим до такой степени, чтобы это привело к оголению частей, находящихся под напряжением.

После окончания испытаний образцам дают остыть до температуры окружающей среды. Испытания считают удовлетворительными, если отсутствует доступ к частям, находящимся под напряжением, которые недоступны в нормальной эксплуатации, даже при нажатии на них стандартным испытательным штырем с усилием, не превышающим 5 Н.

После испытания маркировка должна оставаться хорошо различимой.

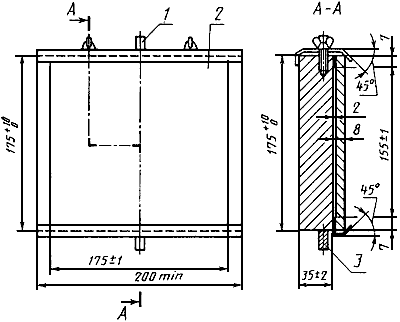

16.3. Части изоляционного материала, необходимые для фиксирования положения токоведущих частей и участков заземляющего контура, подвергают испытанию на твердость по Бринеллю в установке, показанной на черт.7.

Установка для испытаний на твердость по Бринеллю

1 - сферическая поверхность; 2 - образец

Черт.7

Примечание. Если испытуемый образец не позволяет проводить этот тип испытаний, его следует провести на материале, из которого изготовлен образец толщиной не менее 2 мм.

Поверхность испытуемой детали устанавливают горизонтально на стальном основании толщиной не менее 3 мм, и к поверхности с усилием 20 Н прижимают стальной шарик диаметром 5 мм.

Испытание проводят в нагревательной камере при температуре (125±2) °С. Спустя 1 ч, шарик снимают с образца, который затем охлаждают погружением на 10 с в холодную воду до приблизительно температуры окружающей среды.

Измеряемый диаметр углубления, созданного шариком, не должен превышать 2 мм.

Части изоляционного материала, не предназначенные для фиксации токоведущих частей и участков заземляющего контура, даже если они контактируют с ними, подвергают испытанию на твердость по Бринеллю так, как сказано выше, но при температуре (70±2)°С или (40±2)°С плюс максимальное превышение температуры, установленное во время испытаний по разд.15, если оно больше.

Примечание. В настоящее время рассматриваются испытания для изделий с меткой Т.

17. РАССТОЯНИЯ УТЕЧКИ ПО ПОВЕРХНОСТИ ИЗОЛЯТОРА, ЗАЗОРЫ И РАССТОЯНИЕ ЧЕРЕЗ ГЕРМЕТИЗИРУЮЩИЙ КОМПАУНД

Если в ГОСТ Р 50043.2 особо не оговаривается, то расстояния утечки по поверхности изолятора, зазоры и расстояния через герметизирующий компаунд должны быть не менее указанных в табл.3.

(Эти значения проверяют на основе будущей работы подкомитета 28А).

Таблица 3

|

Номинальное напряжение по изоляции, В |

Расстояния утечки, зазоры и расстояния через герметизирующий компауд, мм |

|

До 130 включ. |

1,5 |

|

Св. 130 до 250 включ. |

3,0 |

|

" 250 " 450 " |

4,0 |

|

" 450 " 750 " |

6,0 |

|

" 750 |

8,0 |

Соответствие требованиям проверяется измерением между следующими частями.

Расстояния утечки по поверхности изолятора и зазоры:

между частями, находящимися под напряжением различной полярности;

между частями, находящимися под напряжением, и:

металлическими крышками и оболочками без изоляционного покрытия;

поверхностью, на которой монтируют основание.

Расстояния через герметизирующий компаунд:

между частями, находящимися под напряжением, покрытыми заливочным компаундом, и поверхностью, на которой монтируют основание.

У многовыводных устройств и зажимов без прижимных приспособлений, но с защитой, расстояния измеряют между частями, находящимися под напряжением, и любым отверстием, которое представляет собой ближайшую точку, способствующую касанию любой другой части, когда к зажиму присоединены проводники, имеющие максимальную площадь поперечного сечения.

18. СТОЙКОСТЬ ИЗОЛЯЦИОННОГО МАТЕРИАЛА К ЧРЕЗМЕРНОМУ НАГРЕВУ, ОГНЕСТОЙКОСТЬ

Соответствие требованиям проверяют испытанием соединительного устройства нагретой проволокой, если иное не указано в ГОСТ Р 50043.2.

Испытание проводят согласно ГОСТ 27483 при следующих условиях:

для частей изоляционного материала, необходимых для фиксирования положения токоведущих частей и участков заземляющего контура, испытание проводят при температуре 850 °С;

для участков изоляционного материала, не требуемых для фиксирования положения токоведущих частей и участков заземляющего контура, даже если они контактируют с ними, и для оболочек, фиксирующих положение только заземляющих зажимов, испытание проводят при температуре 650 °С.

Если эти испытания должны проводиться на нескольких участках одного и того же образца, следует принимать меры к тому, чтобы любое повреждение, вызванное предыдущими испытаниями, не влияло на результаты проводимого испытания.

Примечания:

1. Небольшие детали, например, шайбы, не подвергаются этим испытаниям.

2. Эти испытания не проводятся на деталях из керамических материалов.

Испытание нагретой проволокой проводят с целью гарантии, что нагреваемая электрическим током проволока в определенных условиях не вызывает возгорания изоляционных частей, или гарантии, что часть изоляционного материала, которая может загореться от нагретой проволоки в определенных условиях, имеет ограниченное время горения без распространения пламени на фанерную панель, покрытую папиросной бумагой.

Если возможно, то образец должен представлять собой готовое соединительное устройство.

Если испытание невозможно провести на готовом соединительном устройстве, то для испытаний можно отрезать любую подходящую его часть.

Испытание проводят на одном образце.

При сомнительных результатах испытание следует повторить на двух других образцах, которые должны выдержать испытание.

Испытание осуществляют однократным прикладыванием нагретой проволоки в течение времени не более 5 с.

Во время испытания образец должен находиться в самом неблагоприятном положении с точки зрения нормальной эксплуатации, и его испытуемая поверхность должна устанавливаться вертикально.

Конец нагретой проволоки должен касаться соответствующей поверхности образца исходя из условий эксплуатации, при которых нагретая часть может прийти в соприкосновение с образцом.

Образец считается выдержавшим испытание нагретой проволокой, если:

отсутствуют видимое пламя и незатухающее свечение, или

пламя и свечение на образце прекращаются спустя 30 с после удаления нагретой проволоки.

Не допускается загорание папиросной бумаги или выгорание платы.

19. СТОЙКОСТЬ ИЗОЛЯЦИОННОГО МАТЕРИАЛА К ТРЕКИНГУ

Если особо не оговаривается, то части изоляционного материала, фиксирующие положение участков, находящихся под напряжением, должны быть из материала, стойкого к трекингу.

Для материалов, отличных от керамики и имеющих расстояние утечки по поверхности изолятора вдвое меньше тех значений, которые указаны в разд.17, соответствие требованиям проверяется следующим испытанием, проводимым на трех образцах.

Испытание проводят по ГОСТ 27473.

Плоскую поверхность испытуемой детали размером не менее 15x15 мм и толщиной не менее 3 мм устанавливают горизонтально в испытательной установке.

Испытуемый материал должен иметь безопасный показатель трекинга 175 В при использовании испытательного раствора А с интервалами между падением капель (30±5) с.

Примечание. Если деталь, подлежащая испытаниям, не отвечает размерным критериям, допускается собирать образцы в стопку до достижения суммарной толщины 3 мм или можно использовать прокладку из идентичного материала толщиной 3 мм.

В случае сомнительных результатов испытание повторяют на новой группе образцов.

ПРИЛОЖЕНИЕ 1

Справочное

Блок-схема соединительного устройства

ПРИЛОЖЕНИЕ 2

Справочное

ПРИБЛИЖЕННЫЕ СООТНОШЕНИЯ МЕЖДУ ПРОВОДНИКАМИ С ПЛОЩАДЬЮ ПОПЕРЕЧНОГО СЕЧЕНИЯ В КВАДРАТНЫХ МИЛЛИМЕТРАХ И КАЛИБРАМИ AWG, ПРИНЯТЫМИ В СЕВЕРНОЙ АМЕРИКЕ

|

Площадь поперечного сечения, мм |

Калибры проводов по AWG |

|

0,5 |

20 |

|

0,75 |

18 |

|

1,0 |

- |

|

1,5 |

16 |

|

2,5 |

14 |

|

4 |

12 |

|

6 |

10 |

|

10 |

8 |

|

16 |

6 |

|

25 |

4 |

|

35 |

2 |

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1992