ГОСТ Р МЭК 60968-99

Группа Е81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЛАМПЫ СО ВСТРОЕННЫМИ ПУСКОРЕГУЛИРУЮЩИМИ АППАРАТАМИ

ДЛЯ ОБЩЕГО ОСВЕЩЕНИЯ

Требования безопасности

Self-ballasted lamps for general lighting services. Safety requirements

ОКС 29.140.30

ОКП 34 6700

Дата введения 2002-01-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Всероссийским научно-исследовательским институтом источников света имени А.Н.Лодыгина (ОАО "Лисма-ВНИИИС")

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28 июля 1999 года N 224-ст

3 Настоящий стандарт представляет собой аутентичный текст международного стандарта МЭК 60968 (1988) "Лампы со встроенными пускорегулирующими аппаратами для общего освещения. Требования безопасности" с Изменением N 1 (1991)

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт устанавливает требования безопасности и взаимозаменяемости, а также методы испытаний трубчатых люминесцентных ламп и других разрядных ламп с интегральными средствами для контролируемого зажигания и стабильной работы, предназначенных для бытового и аналогичного общего освещения, у которых:

- номинальная мощность до 60 Вт включ.;

- номинальное напряжение от 100 до 250 В включ.;

- резьбовые или штифтовые цоколи.

Испытания по настоящему стандарту являются типовыми.

Рекомендации по испытанию всей продукции или партии находятся в стадии рассмотрения.

1.1 Нормативные ссылки

Настоящий стандарт содержит положения нижеследующих нормативных документов, на которые даны ссылки.

На дату издания настоящего стандарта указаны действующие нормативные документы.

Все нормативные документы подвергаются пересмотру и частичным согласованным изменениям, поэтому необходимо учитывать возможность применения для настоящего стандарта более поздних изданий нормативных документов, указанных ниже. Члены МЭК и ИСО ведут регистрацию действующих международных стандартов.

МЭК 60061 Цоколи и патроны для ламп, а также калибры для проверки их взаимозаменяемости и безопасности

МЭК 60061-1 (1969)* Цоколи и патроны для ламп, а также калибры для проверки их взаимозаменяемости и безопасности. Часть 1. Цоколи

_________________

* См. приложение А.

МЭК 60061-3 (1969)* Цоколи и патроны для ламп, а также калибры для проверки их взаимозаменяемости и безопасности. Часть 3. Калибры

_________________

* См. приложение А.

МЭК 60238 (1987)* Патроны резьбовые для ламп

_________________

* См. приложение А.

МЭК 60360 (1998)* Стандартный метод измерения превышения температуры цоколя лампы

_________________

* См. приложение А.

МЭК 60695-2-1 (1991)* Испытание на пожароопасность. Часть 2. Методы испытания. Раздел 1. Испытание раскаленной проволокой и руководство

_________________

* См. приложение А.

2 Определения

В настоящем стандарте применяют следующие определения:

2.1 лампа со встроенным пускорегулирующим аппаратом: Лампа, в комплект которой входит цоколь, источник света и любые дополнительные элементы, необходимые для ее зажигания и стабильной работы.

2.2 тип: Лампы, имеющие одинаковые световые и электрические параметры, независимо от типа цоколя.

2.3 номинальное напряжение: Напряжение или диапазон напряжений, маркируемые на лампе.

2.4 номинальная мощность: Мощность, маркируемая на лампе.

2.5 номинальная частота: Частота, маркируемая на лампе.

2.6 превышение температуры цоколя ( ): Превышение температуры поверхности (над окружающей) стандартного испытательного патрона, прикрепленного на лампе, измеренное по стандартному методу в соответствии с МЭК 60360.

): Превышение температуры поверхности (над окружающей) стандартного испытательного патрона, прикрепленного на лампе, измеренное по стандартному методу в соответствии с МЭК 60360.

2.7 токоведущая деталь: Токопроводящая деталь, прикосновение к которой может вызывать поражение электрическим током при нормальной эксплуатации.

2.8 типовые испытания: Испытание или серия испытаний, выполненных на выборке ламп для типовых испытаний с целью проверки соответствия их конструкции требованиям соответствующего стандарта.

2.9 выборка для типовых испытаний: Выборка, состоящая из одного или более подобных образцов, представленная предприятием-изготовителем или ответственным поставщиком для типовых испытаний.

3 Общие требования и методы испытаний

3.1 Лампы должны быть рассчитаны и сконструированы так, чтобы они надежно работали в нормальных условиях эксплуатации и были безопасны для потребителя.

Соответствие проверяют выполнением всех установленных испытаний.

3.2 Все испытания, если иное не указано, проводят при номинальных значениях напряжения и частоты, температуре окружающей среды (25±1) °С в условиях отсутствия сквозняков.

Если лампа маркирована диапазоном напряжений, то номинальное напряжение определяют как среднее значение маркированных напряжений.

3.3 Герметично запаянные лампы со встроенными пускорегулирующими аппаратами не подлежат ремонту и вскрытию. В сомнительных случаях, возникающих при осмотре лампы и ее схемы, изготовитель или ответственный поставщик для испытания специально готовит лампы с имитацией дефектов (12).

4 Маркировка

4.1 На лампах четко и прочно должна маркироваться следующая информация:

а) товарный знак (в виде торговой марки, марки изготовителя или ответственного поставщика);

б) номинальное напряжение или диапазон напряжений (В или вольт);

в) номинальная мощность (Вт или ватт);

г) номинальная частота (Гц).

4.2 Кроме того, изготовитель на лампе или упаковке, или инструкции по эксплуатации должен указывать:

а) ток лампы;

б) положение лампы при эксплуатации, если оно ограничено;

в) в случае если масса ламп значительно превышает массу ламп, которые они заменяют, то следует обратить внимание на то, что избыточная масса может ослабить механическую прочность некоторых светильников;

г) специальные условия или ограничения, которые необходимо соблюдать при работе лампы, например в схемах с уменьшением силы света.

4.3 Соответствие проверяют следующим образом:

а) наличие и четкость маркировки по 4.1 - внешним осмотром;

б) прочность маркировки - легким протиранием вручную в течение 15 с мягкой тканью, смоченной водой, и после просушки еще в течение 15 с тканью, смоченной гексаном. После этого испытания маркировка должна оставаться четкой;

в) наличие информации по 4.2 - внешним осмотром.

5 Взаимозаменяемость

5.1 Взаимозаменяемость должна быть обеспечена применением цоколей по МЭК 60061-1.

5.2 Соответствие должно проверяться калибрами для проверки размеров, обеспечивающих взаимозаменяемость, в соответствии с таблицей 1. Калибры приведены в МЭК 60061-3.

Таблица 1 - Калибры для проверки взаимозаменяемости и размеров цоколей

|

Цоколь |

Размеры цоколей, проверяемые калибром |

Номер листа на калибр по МЭК 60061-3 |

|

B22d |

|

7006-10 и 7006-11 |

|

Вставление в патрон |

7006-4А | |

|

Удерживание в патроне |

7006-4В | |

|

Е27 |

Наибольшие размеры резьбы |

7006-27 |

|

Наименьший основной диаметр резьбы цоколя |

7006-28А | |

|

|

Контактирование |

7006-50 |

|

Е26 |

Наибольшие размеры резьбы |

7006-27D |

|

|

Наибольший основной диаметр резьбы цоколя |

7006-27Е |

5.3 Масса ламп с цоколями B22d или Е27 не должна превышать более 1 кг и создавать изгибающий момент в патроне более 2 Н·м.

Соответствие проверяют измерением.

6 Защита от поражения электрическим током

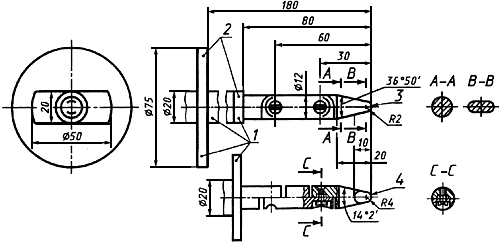

Лампы должны быть сконструированы так, чтобы без дополнительной защиты на светильнике внутренние металлические или токоведущие металлические части цоколя были недоступны для прикосновения при вставлении лампы в патрон по МЭК 60238. Соответствие проверяют испытательным пальцем, приведенным на рисунке 1, при необходимости, с усилием 10 Н.

1 - изоляционный материал; 2 - стопорная плата; 3 - цилиндр; 4 - сфера

Два шарика должны обеспечивать подвижность в одной и той же плоскости и направлении под углом 90°.

Линейные размеры в миллиметрах.

Допуски:

- на углы... ±5°;

- на линейные размеры: до 25 мм... мм, св. 25 мм... ±0,2 мм

мм, св. 25 мм... ±0,2 мм

Рисунок 1 - Стандартный испытательный палец

Лампы с резьбовыми цоколями должны быть сконструированы так, чтобы они удовлетворяли требованиям защиты от поражения, предъявляемым к лампам общего освещения. Соответствие проверяют калибром по МЭК 60061-3, лист 7006-51А для цоколей Е27.

Требования для цоколей Е26 - в стадии рассмотрения.

На лампы с цоколями В22 распространяются те же требования, что и на лампы накаливания общего освещения с этими цоколями.

Внешние металлические части, кроме токоведущих металлических частей, не должны быть или становиться токоведущими. Во время испытания любая токопроводящая деталь должна располагаться в наиболее труднодоступном без применения инструмента положении.

Соответствие проверяют испытанием сопротивления изоляции и электрической прочности (см. раздел 7).

7 Сопротивление изоляции и электрическая прочность после испытания на влажность

7.1 Сопротивление изоляции

Лампа должна быть выдержана в течение 48 ч в камере с относительной влажностью воздуха от 91 до 95%. Температура окружающей среды должна быть от 20 до 30 °С и поддерживаться с погрешностью до 1 °С. Измерение сопротивления изоляции должно проводиться в камере влажности по истечении 1 мин после приложения напряжения постоянного тока 500 В. Сопротивление изоляции между токоведущими металлическими частями цоколя и доступными частями лампы должно быть не менее 4 МОм. Доступные части из изоляционного материала для испытания покрывают металлической фольгой.

Сопротивление изоляции цоколей В22 между корпусом и контактами - в стадии рассмотрения.

7.2 Электрическая прочность

Сразу после испытания сопротивления изоляции токоведущие и доступные части должны выдержать испытание напряжением постоянного тока в течение 1 мин:

а) резьбовые цоколи - между доступными частями и частями резьбовых цоколей (доступные части из изоляционного материала покрывают металлической фольгой):

- для высокого напряжения (220-250 В) - 4000 В действующего значения,

- для низкого напряжения (100-120 В) - 2 +1000 В,

+1000 В,

где  - номинальное напряжение.

- номинальное напряжение.

Во время испытания центральный контакт и корпус цоколя накоротко замыкают.

Первоначально устанавливают не более половины указанного напряжения, затем его постепенно поднимают до полного значения.

Во время испытания не должно быть пробоя или разрушений. Измерения должны проводиться в камере влажности.

Расстояние между фольгой и токоведущими частями - в стадии рассмотрения;

б) цоколи В22 - между корпусом и контактами (в стадии рассмотрения).

8 Механическая прочность

Крепление цоколя к колбе или к промежуточной части лампы должно быть прочным и выдерживать крутящий момент 3 Н·м для цоколей B22d, E26 и Е27.

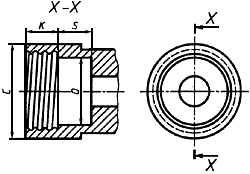

Испытание следует проводить с помощью испытательных патронов, приведенных на рисунках 2 и 3.

Рисунок приведен только для показа основных размеров патрона.

В миллиметрах

|

Обозначение размера |

Номин. размер для цоколей E26 и Е27 |

Пред. откл. |

|

С |

32,0, не менее |

- |

|

К |

11,0 |

±0,3 |

|

O |

23,0 |

±0,1 |

|

S |

12,0, не менее |

- |

Резьба должна соответствовать МЭК 60061.

Рисунок 2 - Патрон для испытания на скручивание ламп с резьбовыми цоколями

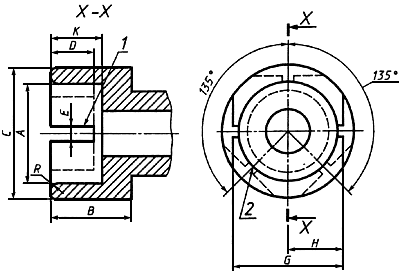

1 - пазы; должны быть симметричны относительно центральной оси; 2 - положение пазов в патроне для цоколей B22d-3

Рисунок приведен только для показа основных размеров патрона.

|

Обозначение размера |

Номин. размер для цоколя В22 |

Пред. откл. |

|

А |

22,27 |

+0,03 |

|

В |

19,0, не менее |

- |

|

С |

28,0, не менее |

|

|

D |

9,5, не менее |

|

|

Е |

3,0 |

+0,17 |

|

G |

24,6 |

±0,3 |

|

Н |

12,15, не менее |

- |

|

К |

12,7 |

±0,3 |

|

Р |

|

- |

Рисунок 3 - Патрон для испытания на скручивание ламп со штифтовыми цоколями

Крутящий момент должен прикладываться плавно и постепенно возрастать от нуля до указанного значения.

В случае применения цоколей без мастики допускается относительное смещение цоколя не более 10°.

После испытания на механическую прочность образец должен удовлетворять требованиям зашиты от поражения (см. раздел 6).

9 Превышение температуры цоколя

Превышение температуры цоколя  готовой лампы во время разгорания, стабилизации и после нее не должно быть более значений, измеренных в соответствии с МЭК 60360:

готовой лампы во время разгорания, стабилизации и после нее не должно быть более значений, измеренных в соответствии с МЭК 60360:

120 К - для цоколя Е27;

125 К - для цоколя B22d.

Для цоколя Е26 - в стадии рассмотрения.

Приведенные значения соответствуют для ламп накаливания мощностью не более 60 Вт с целью предотвращения перегрева светильников, которые были испытаны с эталонными лампами для проверки их тепловых характеристик.

Измерение должно проводиться при номинальном напряжении. Если лампа маркирована диапазоном напряжений, то измерение проводят при среднем значении маркируемых напряжений при условии, что крайние значения диапазона напряжений не отличаются от среднего значения более чем на 2,5%. Для ламп с более широким диапазоном напряжений измерения проводят при наибольшем значении из диапазона напряжений.

10 Теплостойкость

Лампы, а также внешние части из изоляционного материала, обеспечивающие защиту от поражения электрическим током, и детали из изоляционного материала, поддерживающие токоведущие части, должны быть достаточно теплостойкими.

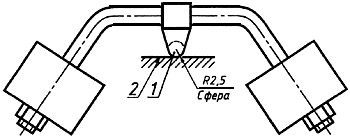

Соответствие проверяют путем вдавливания стального шарика диаметром 5 мм в детали с помощью прибора, приведенного на рисунке 4.

1 - шарик, 2 - образец

Рисунок 4 - Прибор для испытания вдавливанием шарика

Испытание проводят в камере тепла при температуре (25±5) °С с превышением рабочей температуры в соответствии с разделом 9: с наименьшим значением 125 °С для деталей, поддерживающих токоведущие части, и 80 °С* - для других деталей. Поверхность испытуемой детали должна устанавливаться в горизонтальном положении, и в нее вдавливают стальной шарик с усилием 20 Н.

________________

* В стадии рассмотрения.

До начала испытания испытательные прибор и опору помещают в камеру тепла на такое время, чтобы была достигнута стабильная температура.

До приложения испытательной нагрузки испытуемую деталь помещают на 10 мин в камеру тепла.

Если поверхность при испытании прогибается, то она в месте давления шарика должна иметь опору. Если для этой цели нельзя провести испытание на целом образце, то от него отделяют соответствующую часть.

Образец должен быть толщиной не менее 2,5 мм; если такая толщина не обеспечивается, то складывают вместе два или более образца.

Через 1 ч шарик удаляют и образец погружают на 10 с в холодную воду для охлаждения до комнатной температуры, затем измеряют диаметр вмятины, который не должен превышать 2 мм.

В случае искривленной поверхности измеряют кратчайшую ось, если вмятина эллиптической формы.

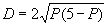

В случае сомнения измеряют глубину вмятины, а диаметр подсчитывают по формуле

,

,

где  - глубина вмятины.

- глубина вмятины.

Испытание не проводят на деталях из керамического материала.

11 Нагревостойкость

Детали из изоляционного материала, поддерживающие токоведущие части, и внешние части из изоляционного материала,обеспечивающие защиту от поражения электрическим током, подвергают испытанию раскаленной проволокой в соответствии с МЭК 60695-2-1.

За испытуемый образец принимают готовую лампу. Возможно, потребуется удалить некоторые детали лампы для проведения испытания, но при этом необходимо обеспечить условия испытания, близкие к условиям эксплуатации.

Образец устанавливают на стенде и подвергают вдавливанию раскаленным концом проволоки с усилием 1 Н на расстоянии не менее 15 мм от верхнего края в средней части испытуемой поверхности. Проникновение раскаленной проволоки в образец механически ограничивают до 7 мм.

Если испытание невозможно провести на образце из-за его малых размеров, то испытание проводят на отдельном образце из такого же материала размером 30х30 мм и толщиной, равной наименьшей толщине образца.

Температура конца раскаленной проволоки 650 °С. Через 30 с конец проволоки удаляют из образца.

Перед испытанием температура раскаленной проволоки и ток, проходящий через нее, должны быть стабильны в течение 1 мин. Необходимо, чтобы теплоизлучение проволоки в это время не влияло на образец. Температуру конца раскаленной проволоки измеряют термопреобразователем, сконструированным и откалиброванным в соответствии с МЭК 60695-2-1.

Любое воспламенение или тление образца должно прекратиться через 30 с после удаления раскаленной проволоки, а горящая или расплавленная капля не должна воспламенять пятислойную папиросную бумагу, расположенную горизонтально под образцом на расстоянии (200±5) мм.

Испытание не проводят на частях из керамического материала.

12 Аномальные условия

Лампы должны оставаться безопасными при поочередно применяемых аномальных условиях, приведенных ниже, а также других, которые могут возникнуть от предыдущих. За один раз только один компонент подвергают аномальному условию:

а) в стартерной схеме стартер накоротко замкнут;

б) короткое замыкание через конденсатор;

в) лампа не зажигается из-за разрушения одного из катодов;

г) лампа не зажигается, хотя катоды не разрушены (деактивированная лампа);

д) лампа работает, но один из катодов деактивирован или разрушен (эффект выпрямления);

е) обрыв или замыкание в других частях цепи, когда может быть нарушена безопасность.

Аномальные условия, порядок и последовательность их применения устанавливаются осмотром лампы и ее схемы.

Изготовитель или ответственный поставщик должен представить специально подготовленную лампу с соответствующим аномальным условием, с возможным его введением внешним выключателем.

Составные части, в которых не происходит короткого замыкания, не должны закорачиваться. Аналогичным образом составные части, в которых не может произойти размыкание цепи, не должны выключаться.

Изготовители или ответственные поставщики обязаны подтвердить, что составные части отвечают требованиям безопасности соответствующего стандарта.

Аномальные условия а), б) и е) применяют после работы образца при комнатной температуре окружающей среды при 90-110% номинального напряжения или, в случае диапазона напряжений, при 90-110% среднего значения этого диапазона до достижения стабильных условий.

Аномальные условия в), г) или д) вводят до начала испытания, при указанных выше температуре и напряжении.

Затем образец испытывают в течение 8 ч. При этом испытании не должно быть появления огня, возникновения воспламеняемых газов, и доступные детали не должны становиться токоведущими.

Для проверки, являются ли газы, выделяемые из составных частей, воспламеняемыми, применяют высокочастотный искровой генератор.

Для проверки, становятся ли доступные детали токоведущими, проводят испытание в соответствии с разделом 6. Сопротивление изоляции (7.1) проверяют напряжением постоянного тока около 1000 В.

ПРИЛОЖЕНИЕ А

(справочное)

СООТВЕТСТВИЕ СТАНДАРТОВ МЭК ГОСУДАРСТВЕННЫМ СТАНДАРТАМ

|

Обозначение стандартов МЭК |

Обозначение государственных стандартов |

|

МЭК 60061-1 (1969) |

ГОСТ 28108-88* |

|

МЭК 60061-3 (1969) |

ГОСТ 28108-88* |

|

МЭК 60238 (1987) |

ГОСТ 2746-90 |

|

МЭК 60360 (1998) |

ГОСТ Р МЭК 50470-93 |

|

МЭК 60695-2-1 (1991) |

_______________

* Вероятно ошибка оригинала. Следует читать ГОСТ 28108-89. - Примечание .

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1999

и

и  ,

,  ,

,

1,5

1,5