ГОСТ 13524-68

Группа Г86

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОЛЕСА С МАССИВНЫМИ РЕЗИНОВЫМИ ШИНАМИ

БЕЗРЕЛЬСОВОГО ТРАНСПОРТА

Технические условия

Wheels with solid tyres for railless transport. Specifications

Дата введения 1969-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством автомобильной промышленности СССР

РАЗРАБОТЧИКИ

Р.Д.Антипов, Р.Д.Серова, С.Г.Новикова, Г.П.Рындин, А.В.Балякин, В.И.Лагункова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 16.02.68 N 271

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

1.19 | |

|

1.14 | |

|

1.5, 1.6 | |

|

2.2 | |

|

3.6 | |

|

1.11 | |

|

1.3, 1.23 | |

|

2.9 | |

|

3.2 | |

|

1.1, 1.2, 2.3 | |

|

3.2 | |

|

1.10, 1.15 |

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ПЕРЕИЗДАНИЕ (январь 1999 г.) с Изменениями N 1, 2, 3, утвержденными в декабре 1984 г., ноябре 1986 г., июне 1989 г. (ИУС 3-85, 2-87, 10-89)

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Колеса должны изготовляться в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке, с основными параметрами и размерами по ГОСТ 11112.

1.2. Конструкция колес и механические свойства материалов для элементов колес должны обеспечивать максимально допускаемую статическую нагрузку на колесо, предусмотренную ГОСТ 11112, а также скорость передвижения колес до 16 км/ч.

1.3. Массивные шины должны соответствовать ГОСТ 5883.

1.4. Шариковые и роликовые подшипники должны соответствовать действующим стандартам.

Подшипники с насыпными шариками изготавливаются по технической документации, утвержденной в установленном порядке.

(Измененная редакция, Изм. N 1).

1.5. Параметр шероховатости посадочных поверхностей отверстий ступицы под стандартные подшипники качения должен быть не более  1,25 по ГОСТ 2789, под подшипники с насыпными шариками и подшипники скольжения - не более

1,25 по ГОСТ 2789, под подшипники с насыпными шариками и подшипники скольжения - не более  20 по ГОСТ 2789.

20 по ГОСТ 2789.

1.6. Параметр шероховатости рабочих поверхностей наружного и внутреннего колец подшипников с насыпными шариками должен быть не более  1,25 по ГОСТ 2789.

1,25 по ГОСТ 2789.

1.5, 1.6. (Измененная редакция, Изм. N 2).

1.7. Твердость поверхности колец подшипников с насыпными шариками должна быть в пределах 56...59 HRC .

.

Ось колеса для подшипников скольжения должна иметь твердость поверхности в пределах 41,5...51,5 HRC .

.

(Измененная редакция, Изм. N 1).

1.8. На деталях колес не допускаются: трещины, раковины, поры и другие пороки, снижающие прочность колеса и ухудшающие его внешний вид. Устранение дефектов заваркой не допускается.

1.9. Места подвода литников и прибылей, а также заливы и заусенцы любого происхождения на деталях колес должны быть зачищены.

1.10. Отклонения от заданной формы и расположения поверхностей, не указанные на чертежах, не должны выходить за пределы поля допуска на размер согласно ГОСТ 24643.

1.11. Конструктивные элементы сварного шва должны соответствовать ГОСТ 5264.

1.12. В сварных швах не допускаются трещины, непровары, незаделанные кратеры, свищи, пористость, шлаковые включения и подрезы.

1.13. Концы болтов соединений должны выступать за наружную поверхность гаек не более чем на 0,25 диаметра болта. Винтовые соединения должны быть надежно предохранены от самоотвинчивания.

1.14. Подшипники должны быть обезжирены и заправлены смазкой по ГОСТ 1033.

Допускается применение смазки других видов с физико-химическими свойствами не ниже указанной.

1.15. Радиальное и торцевое биение колеса не допускается более 0,5% от номинального диаметра колеса.

Взаимное биение расточек в ступице под шариковые или роликовые подшипники должно соответствовать 8-й степени точности по ГОСТ 24643.

1.14, 1.15. (Измененная редакция, Изм. N 1).

1.16. Колесо в сборе должно вращаться на оси свободно от руки без заеданий, не имея осевых люфтов.

1.17. Колесо поворотное с кронштейном должно поворачиваться свободно от руки относительно вертикальной оси без заеданий и люфтов.

1.18. При окраске наружных поверхностей колес не допускается попадание грунта и краски на шины, подшипники и посадочные отверстия колес.

1.19. Лакокрасочные покрытия наружных поверхностей колес должны соответствовать IV классу по ГОСТ 9.032.

Цвет окраски должен соответствовать технической документации, утвержденной в установленном порядке.

По требованию заказчика колеса могут поставляться покрытыми только грунтом.

(Измененная редакция, Изм. N 1).

1.20. Пленка лакокрасочного покрытия должна быть сплошной, без морщин, пятен, трещин, царапин, пузырей и загрязнений.

Отслаивание лакокрасочных покрытий от окрашенных поверхностей не допускается.

1.21. Предприятие-изготовитель должно поставлять колеса комплектно в соответствии с установленной технической документацией.

1.22. Каждое колесо должно быть принято техническим контролем предприятия-изготовителя. Изготовитель должен гарантировать соответствие всех выпускаемых колес требованиям настоящего стандарта.

1.23. Предприятие-изготовитель обязано в течение 6 мес со дня ввода колес в эксплуатацию, но не более 9 мес со дня отгрузки потребителю безвозмездно заменять или ремонтировать вышедшие из строя колеса при условии соблюдения потребителем правил эксплуатации по ГОСТ 5883 и периодической замены смазки подшипников колес и кронштейнов в зависимости от условий эксплуатации.

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. К испытаниям допускаются колеса, соответствующие чертежам, утвержденным в установленном порядке, и техническим требованиям настоящего стандарта, проверенные техническим контролем предприятия-изготовителя.

2.2. Контроль качества изготовления сварных швов должен проводиться в соответствии с требованиями ГОСТ 3242.

2.3. На работоспособность проверяют все колеса, изготовленные по ГОСТ 11112.

(Измененная редакция, Изм. N 1).

2.4. Для испытаний от каждой партии отбирают выборочным методом 1% образцов колес, но не менее 12 шт.

2.5. Каждая партия колес одного типоразмера не должна превышать 3000 шт.

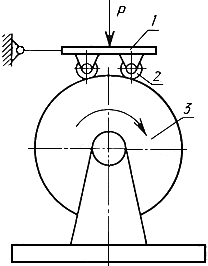

2.6. Испытание колес проводят на тележечно-барабанном стенде (см. чертеж) с соблюдением соответствующих правил техники безопасности.

1 - тележка; 2 - испытуемые колеса; 3 - барабан

Примечание. Чертеж не определяет конструкцию стенда.

2.7. Равнодействующая сила ( ) приложенной нагрузки должна быть в центре тележки. Рычажную систему для приложения нагрузки применять не рекомендуется.

) приложенной нагрузки должна быть в центре тележки. Рычажную систему для приложения нагрузки применять не рекомендуется.

2.8. Привод стенда должен обеспечивать окружную скорость вращения барабана 5 км/ч для колес диаметром до 250 мм и 16 км/ч для колес диаметром 250 мм и выше.

(Измененная редакция, Изм. N 3).

2.9. Температуру подшипников скольжения измеряют термометрами сопротивления по ГОСТ 6651*, класс III или любым другим прибором, обеспечивающим точность не ниже, а показатель тепловой инерции не более чем у вышеуказанных термометров сопротивления.

_______________

* На территории Российской Федерации действует ГОСТ Р 8.625-2006. - Примечание изготовителя базы данных.

2.10. Колеса с подшипниками качения устанавливают на ось и проверяют легкость вращения при отсутствии люфта. Начальный момент вращения при этом не должен превышать 30 Н·см.

(Измененная редакция, Изм. N 1).

2.11. Поворотные кронштейны (без колес), установленные в горизонтальное положение, должны свободно поворачиваться под действием собственной массы вокруг оси вращения при отсутствии осевого люфта.

2.12. (Исключен, Изм. N 3).

2.13. Проверку работоспособности колеса и кронштейна проводят в следующей последовательности:

- испытание колес с подшипниками скольжения в непрерывном режиме при нагрузке, превышающей допускаемую статическую нагрузку на колесо на 25%, до установившегося температурного режима.

За температуру установившегося режима принимают температуру не выше 70 °С, при которой показания указателя сохраняются неизменными в течение не менее 5 мин.

В процессе этого испытания не должно происходить проворачивания втулки подшипника;

- испытание колес с подшипниками качения при нагрузке, превышающей допускаемую статическую нагрузку на колесо на 75%, в течение 10 мин.

После испытания колеса должны быть проверены на соответствие требованиям п.2.10, а кронштейны колес - требованиям п.2.11.

(Измененная редакция, Изм. N 3).

2.14. (Исключен, Изм. N 2).

2.15. Результаты испытаний заносят в журнал (см. приложение).

3. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

3.1. На каждом колесе должны быть указаны:

- товарный знак предприятия-изготовителя;

- обозначение колеса;

- год и месяц изготовления;

- обозначение настоящего стандарта.

3.2. Колеса должны быть упакованы в дощатые ящики по ГОСТ 10198 или деревянные неразборные ящики по ГОСТ 18617 для предохранения их от загрязнения и механических повреждений при транспортировании.

В каждом ящике должны находиться колеса только одного типоразмера и исполнения.

Масса брутто - не более 500 кг.

3.3. На каждом ящике должна быть надпись с указанием:

- товарного знака предприятия-изготовителя;

- обозначения настоящего стандарта;

- количества колес в штуках;

- массы брутто и нетто в килограммах.

3.2, 3.3. (Измененная редакция, Изм. N 1).

3.4. На каждую партию колес в один из ящиков вкладывают паспорт технического контроля предприятия-изготовителя о годности упакованных колес и упаковочный лист.

3.5. Колеса должны храниться в помещении на расстоянии не менее 1 м от отопительных приборов при температуре от минус 10 до плюс 25 °С при относительной влажности 40%.

3.6. При транспортировании и хранении колеса должны быть покрыты антикоррозионным составом по ГОСТ 4366, а также не должны подвергаться действию масел, бензина и других веществ, разрушающих элементы колес.

ПРИЛОЖЕНИЕ

ЖУРНАЛ ИСПЫТАНИЯ

|

Дата испытания |

Обозначение |

Номер образца |

Нагрузка, кгс (Н) |

Время испытания, мин |

Температура, |

Характер разрушения | |

|

|

|||||||

|

| |||||||

|

|

|||||||