ГОСТ 1791-67

Группа В74

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОВОЛОКА ИЗ НИКЕЛЕВОГО И МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ

УДЛИНЯЮЩИХ ПРОВОДОВ К ТЕРМОЭЛЕКТРИЧЕСКИМ ПРЕОБРАЗОВАТЕЛЯМ

Технические условия

Nickel and copper-nickel alloys wire for extension leads

for thermoelectric temperature transducers.

Specifications

ОКП 18 4790

Дата введения 1968-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

РАЗРАБОТЧИКИ

А.П.Смирягин, С.С.Крашенинников (руководитель темы), Р.С.Липман

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 20.07.67

3. ВЗАМЕН ГОСТ 1791-54

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

Приложение 3 | |

|

2.1 | |

|

Приложение 3 | |

|

Приложение 3 | |

|

ГОСТ 2112-79 |

3.2, Приложение 3 |

|

4.7 | |

|

4.5, 4.8 | |

|

4.8 | |

|

3.1 | |

|

Приложение 3 | |

|

3.1 | |

|

ГОСТ 6689.1-92 - ГОСТ 6689.23-92 |

3.5 |

|

3.3 | |

|

4.5, 4.7, 4.9 | |

|

4.9 | |

|

4.8 | |

|

Приложение 3 | |

|

4.7, 4.9 | |

|

4.9 | |

|

3.4 | |

|

Приложение 3 | |

|

4.10 | |

|

4.9 | |

|

Приложение 3 | |

|

ГОСТ 20435-75 |

4.9 |

|

4.7 | |

|

ГОСТ 22225-76 |

4.9 |

|

ГОСТ 24047-80 |

3.4 |

|

3.5 | |

|

4.8 | |

|

3.5 |

5. Ограничение срока действия снято Постановлением Госстандарта СССР от 17.03.92 N 212

6. ПЕРЕИЗДАНИЕ с Изменениями N 1, 2, 3, 4, утвержденными в апреле 1977 г., ноябре 1981 г., июне 1987 г., марте 1992 г. (ИУС 5-77, 1-82, 11-87, 6-92)

Настоящий стандарт распространяется на круглую проволоку из никелевого и медно-никелевых сплавов, применяемую для изготовления удлиняющих проводов к термоэлектрическим преобразователям: хромель-копель в диапазоне от минус 50 до плюс 200 °С, хромель-алюмель и платинородий-платина в диапазоне от 0 до 100 °С.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 3, 4).

1. СОРТАМЕНТ

1.1. Диаметры проволоки и предельные отклонения по ним должны соответствовать требованиям, изложенным в табл.1.

Таблица 1

мм

|

Номинальный диаметр проволоки |

Предельное отклонение по диаметру |

|

0,20 |

±0,01 |

|

0,30 |

|

|

0,40 |

+0,015 |

|

0,42 |

|

|

0,45 |

|

|

0,50 |

|

|

0,52 |

|

|

0,55 |

|

|

0,57 |

|

|

0,60 |

+0,02 |

|

0,67 |

|

|

0,70 |

|

|

0,80 |

|

|

0,90 |

|

|

1,00 |

|

|

1,10 |

±0,02 |

|

1,13 |

|

|

1,20 |

|

|

1,40 |

|

|

1,60 |

|

|

1,76 |

|

|

2,00 |

|

|

2,20 |

|

|

2,25 |

|

|

2,50 |

|

Примечание. Теоретическая масса 1000 м проволоки приведена в приложении 1, табл.1.

(Измененная редакция, Изм. N 3).

1.2. Овальность проволоки не должна превышать допускаемого отклонения по диаметру.

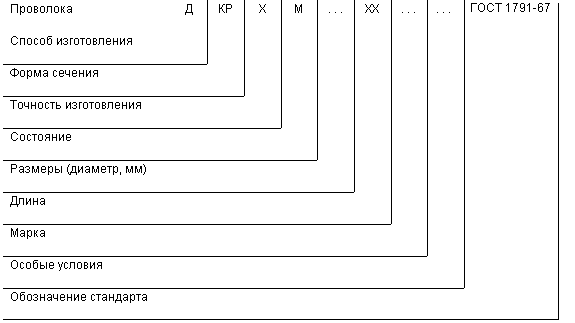

1.3. Условные обозначения проволоки проставляют по схеме:

при следующих сокращениях:

|

Способ изготовления: |

холоднодеформированная |

- Д |

|

Форма сечения: |

круглая |

- КР |

|

Состояние: |

мягкая |

- М |

|

Длина: |

в мотках, бухтах |

- БТ |

|

на катушках |

- КТ | |

|

Особые условия: |

для эмалирования |

- Э |

|

класс допусков: |

||

|

1-й класс допусков |

- 1 | |

|

2-й класс допусков |

- 2. |

Вместо отсутствующих данных ставится знак "X" (кроме обозначения особых условий).

Примеры условного обозначения

Проволока диаметром 0,60 мм, на катушках, из сплава хромель К марки НХ9 1-го класса допусков:

Проволока ДКРХМ 0,60 КТ НХ9 1 ГОСТ 1791-67

То же, диаметром 1,20 мм, в бухтах, из сплава копель марки МНМц43-0,5 2-го класса допусков:

Проволока ДКРХМ 1,20 БТ МНМц43-0,5 2 ГОСТ 1791-67

То же, диаметром 0,20 мм, на катушках, из сплава константан марки МНМц40-1,5 2-го класса допусков:

Проволока ДКРХМ 0,20 КТ МНМц40-1,5 2 ГОСТ 1791-67

То же, диаметром 2,50 мм, в бухтах, из сплава ТП марки МН0,6:

Проволока ДКРХМ 2,50 БТ МН 0,6 ГОСТ 1791-67.

(Измененная редакция, Изм. N 3, 4).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1а. (Исключен, Изм. N 3).

2.1. Проволока должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке. Проволоку изготовляют из никелевого сплава марки НХ9 (хромель К) и медно-никелевых сплавов марок МНМц43-0,5 (копель), МНМц40-1,5 (константан) и MHO, 6 (ТП) с химическим составом по ГОСТ 492-73.

Допускаются отклонения химического состава проволоки по основным компонентам и примесям не более 0,3% от норм, приведенных в ГОСТ 492-73, в сплаве ТП содержание углерода не регламентируется, если проволока удовлетворяет всем остальным требованиям настоящего стандарта.

2.2. Проволоку изготовляют в отожженном (мягком) состоянии с окисленной поверхностью. По требованию потребителя проволоку из сплава копель изготовляют с неокисленной (светлой) поверхностью.

2.3. Поверхность проволоки должна быть чистой, не иметь трещин, плен, раковин, расслоений, закатов, вмятин, царапин и рисок.

Не допускаются поверхностные дефекты, выводящие проволоку (после контрольной зачистки их) за предельные отклонения по диаметру. На поверхности проволоки, предназначенной под эмалирование, не должно быть следов смазки.

2.1-2.3. (Измененная редакция, Изм. N 3).

2.4. Термоэлектродвижущая сила (т.э.д.с.), развиваемая проволокой в паре с медным образцом, должна соответствовать требованиям, изложенным в табл.2.

Таблица 2

|

Наименование сплава |

Т.э.д.с. в паре с медным образцом при температуре 100 °С (свободный конец при 0 °С), мВ |

Предельные отклонения (±), мВ, для класса допуска | |

|

1-го |

2-го | ||

|

Хромель К |

+2,09 |

0,05 |

0,08 |

|

Копель |

-4,77 |

0,06 |

0,10 |

|

Константан |

-4,10 |

0,06 |

0,10 |

|

ТП |

-0,64 |

- |

- |

Примечания:

1. О применении проволоки из сплава хромель К, копель, константан и ТП см. приложение 1, табл.2.

2. (Исключен, Изм. N 4).

3. Проволоку из сплава ТП изготовляют с предельными отклонениями (±) 0,03 мВ.

(Измененная редакция, Изм. N 3, 4).

2.5. Удельное электрическое сопротивление сплавов хромеля К, копеля, константана и сплава ТП должно соответствовать требованиям, изложенным в табл.3.

Таблица 3

|

Наименование сплава |

Удельное электрическое сопротивление при 20 °С, 10 |

|

Хромель К |

0,67±0,05 |

|

Копель |

0,47±0,02 |

|

Константан |

0,465±0,015 |

|

ТП |

0,025±0,003 |

2.6. Механические свойства проволоки должны соответствовать требованиям, изложенным в табл.4.

Таблица 4

|

Наименование сплава |

Диаметр проволоки, мм |

Временное сопротивление, МПа (кгс/мм |

Относительное удлинение после разрыва при расчетной длине образца 100 мм, %, не менее |

|

Хромель К |

0,20; 0,30 |

490 (50) |

15 |

|

0,40-2,50 |

20 | ||

|

Копель |

0,20; 0,30 |

390 (40) |

15 |

|

0,40-2,50 |

20 | ||

|

Константан |

0,20; 0,30 |

390 (40) |

10 |

|

0,40-2,50 |

15 | ||

|

ТП |

0,20-0,67 |

200 (20) |

20 |

|

0,70-2,50 |

25 |

2.7. Масса проволоки в мотке или на катушке приведена приложении 2.

2.6, 2.7. (Измененная редакция, Изм. N 3).

2.8. (Исключен, Изм. N 1).

3а. ПРАВИЛА ПРИЕМКИ

3а.1. Проволоку принимают партиями. Партия должна состоять из проволоки одного класса допусков по т.э.д.с., одного диаметра, одной марки сплава и оформлена одним документом о качестве, содержащим:

товарный знак или наименование предприятия-изготовителя и товарный знак;

условное обозначение проволоки;

номер и массу партии;

количество мест.

Масса партии не должна превышать 1000 кг.

3а.2. Качество поверхности, размеры проволоки и т.э.д.с. проверяют на каждой катушке (мотке).

3а.3. Для проверки удельного электрического сопротивления отбирают три мотка (катушки) от партии.

3а.4. Для проверки механических свойств отбирают три катушки (мотка) от партии.

Испытание проволоки на разрыв проводят по требованию потребителя.

3а.1-3а.4. (Измененная редакция, Изм. N 3).

3а.5. Для проверки химического состава отбирают два мотка (катушки) от партии. На предприятии-изготовителе допускается проводить проверку химического состава на пробах, взятых от расплавленного металла.

3а.6. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторное испытание на удвоенной выборке, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Осмотр внешнего вида проволоки проводят без применения увеличительных приборов.

Диаметр проволоки и ее овальности измеряют не менее чем в двух местах, в двух взаимно перпендикулярных направлениях микрометрами по ГОСТ 4381-87, ГОСТ 6507-90 или другими приборами, обеспечивающими необходимую точность измерения.

При возникновении разногласий в определении размеров проволоки измерения проводят микрометрами по ГОСТ 4381-87, ГОСТ 6507-90.

3.2. Величины т.э.д.с. проволоки определяют измерением т.э.д.с., развиваемой образцом при температуре свободного конца 0 °С и рабочего конца 100 °С в паре с медной проволокой по ТУ 16.К-71-087-90, имеющей т.э.д.с. относительно платины при 100 °С, равную (0,76±0,005) мВ.

Т.э.д.с. пары определяют методом, указанным в приложении 3, или другими методами, обеспечивающими необходимую точность измерения.

При возникновении разногласий в определении значений т.э.д.с. измерения проводят методом, указанным в приложении 3.

3.1, 3.2. (Измененная редакция, Изм. N 3, 4).

3.3. Удельное электрическое сопротивление определяют по ГОСТ 7229-76 методом, обеспечивающим определение сопротивления с точностью до 1%.

3.4. Для испытания на растяжение вырезают по одному образцу от каждой отобранной катушки (мотка).

Отбор и подготовку проб для испытаний на растяжение проводят по ГОСТ 24047-80. Испытание на растяжение проводят по ГОСТ 10446-80.

3.5. Для определения химического состава вырезают по одному образцу от каждой отобранной катушки (мотка).

Отбор и подготовку проб для определения химического состава проводят по ГОСТ 24231-80. Химический состав проволоки определяют по ГОСТ 25086-87, ГОСТ 6689.1-92 - ГОСТ 6689.23-92 или другими методами, обеспечивающими необходимую точность определения.

При возникновении разногласий в оценке химического состава анализ проводят по ГОСТ 25086-87, ГОСТ 6689.1-92 - ГОСТ 6689.23-92.

3.3-3.5. (Измененная редакция, Изм. N 3).

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Проволоку диаметром 0,45 мм и менее наматывают на катушки; диаметром 0,50 мм и более - свертывают в мотки. По требованию потребителя проволоку диаметром от 0,50 до 0,70 мм включительно наматывают на катушки.

(Измененная редакция, Изм. N 3).

4.2. Проволока должна быть свернута в мотки или намотана на катушки правильными неперепутанными рядами без резких изгибов.

Расстояние между верхним рядом проволоки и краем щеки катушки должно быть не менее 3 мм.

4.3. Витки проволоки в катушке или мотке не должны слипаться.

4.4. Каждая катушка или моток должны состоять из одного отрезка проволоки, без сращиваний, скруток и узлов.

4.5. Каждый моток должен быть перевязан термически обработанной проволокой диаметром не менее 0,5 мм по ГОСТ 3282-74, не менее чем в двух местах симметрично по окружности мотка со скручиванием проволоки не менее трех витков. Мотки одного диаметра, одной марки сплава, одного класса допусков по т.э.д.с. связывают в бухты.

Каждая бухта должна быть прочно перевязана термически обработанной проволокой диаметром не менее 1 мм по ГОСТ 3282-74, не менее чем в трех местах равномерно по окружности бухты с прокладкой из бумаги по ГОСТ 8273-75, в местах перевязки со скручиванием проволоки не менее пяти витков.

4.6. К каждой бухте или мотку, если он не связан в бухту, должен быть прикреплен фанерный или металлический ярлык, а на каждую катушку должна быть наклеена этикетка с указанием на них:

товарного знака или наименования и товарного знака предприятия-изготовителя;

условного обозначения проволоки;

номера партии;

штампа технического контроля.

4.7. Проволока диаметром 1,0 мм и менее должна быть упакована в плотные деревянные ящики типа I или II по ГОСТ 2991-85 или другие ящики, обеспечивающие сохранность продукции, выстланные бумагой по ГОСТ 8273-75 или картоном по ГОСТ 9347-74. Габаритные размеры ящиков - по ГОСТ 21140-88. Проволока диаметром свыше 1,0 мм должна быть обернута по длине окружности мотка или бухты нетканым материалом или другими видами упаковочных материалов, обеспечивающими сохранность продукции, за исключением льняных и хлопчатобумажных тканей, и перевязана синтетическим шпагатом по спирали. Наружный диаметр мотка или бухты не должен превышать 1000 мм.

Масса грузового места не должна превышать 80 кг.

4.5-4.7. (Измененная редакция, Изм. N 3).

4.8. Грузовые места должны быть сформированы в транспортные пакеты в соответствии с требованиями ГОСТ 24597-81 на поддонах по ГОСТ 9078-84. Формирование пакетов из ящиков допускается осуществлять без поддонов с применением деревянных брусков размером не менее 50х50 мм. Масса пакетов не должна превышать 1250 кг.

Транспортные пакеты должны быть скреплены поперечно и продольно с обвязыванием каждого ряда грузовых мест проволокой диаметром не менее 3 мм по ГОСТ 3282-74, со скручиванием не менее пяти витков или лентой размерами не менее 0,3х30 мм по ГОСТ 3560-73 со скреплением концов в замок.

(Измененная редакция, Изм. N 3, 4).

4.9. Бухты, мотки проволоки допускается транспортировать в универсальных контейнерах по ГОСТ 20435-75 или ГОСТ 22225-76 или ящичных поддонах.

При транспортировании в контейнерах каждая бухта или моток проволоки диаметром 0,5 мм и более должны быть обернуты по длине окружности в бумагу по ГОСТ 8828-89 или ГОСТ 9569-79, затем нетканым материалом и перевязаны синтетическим шпагатом. При транспортировании в ящичных поддонах, выстланных внутри бумагой по ГОСТ 8828-89 или ГОСТ 8273-75, или картоном по ГОСТ 9347-74, проволока диаметром менее 1 мм не упаковывается в ящики, а диаметром более 1 мм не обертывается в упаковочные материалы. Упаковка продукции, отправляемой в районы Крайнего Севера и труднодоступные районы, - по ГОСТ 15846-79, таблица, подпункт 128.

В каждый ящик или контейнер должен быть вложен упаковочный лист, на котором указывают сведения, приведенные в п.4.6, а также массу брутто и нетто.

4.10. Транспортная маркировка - по ГОСТ 14192-77.

4.9; 4.10. (Измененная редакция, Изм. N 3).

4.11. (Исключен, Изм. N 2).

4.12. При хранении проволока должна быть защищена от механических повреждений, действия влаги и активных химических реагентов.

При соблюдении указанных условий хранения потребительские свойства проволоки при хранении не изменяются.

(Измененная редакция, Изм. N 3, 4).

4.13. Проволоку транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта; железнодорожным транспортом - мелкими или малотоннажными отправками.

(Введен дополнительно, Изм. N 3).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ТЕОРЕТИЧЕСКАЯ МАССА 1000 м ПРОВОЛОКИ ИЗ СПЛАВОВ ХРОМЕЛЬ К,

КОПЕЛЬ, КОНСТАНТАН И СПЛАВА ТП

Таблица 1

|

Теоретическая масса 1000 м проволоки, кг | ||||

|

Диаметр проволоки, мм |

Площадь поперечного сечения, мм |

Хромель К |

Копель и константан (плотность 8,9 г/см |

Сплав ТП |

|

0,20 |

0,0314 |

0,273 |

0,280 |

0,281 |

|

0,30 |

0,0707 |

0,615 |

0,626 |

0,63 |

|

0,40 |

0,126 |

1,096 |

1,119 |

1,129 |

|

0,42 |

0,138 |

1,201 |

1,228 |

1,236 |

|

0,45 |

0,159 |

1,383 |

1,415 |

1,425 |

|

0,50 |

0,196 |

1,705 |

1,747 |

1,756 |

|

0,52 |

0,212 |

1,844 |

1,887 |

1,900 |

|

0,55 |

0,238 |

2,071 |

2,115 |

2,132 |

|

0,57 |

0,255 |

2,218 |

2,270 |

2,285 |

|

0,60 |

0,283 |

2,462 |

2,516 |

2,536 |

|

0,67 |

0,352 |

3,062 |

3,133 |

3,154 |

|

0,70 |

0,385 |

3,350 |

3,425 |

3,450 |

|

0,80 |

0,503 |

4,376 |

4,474 |

4,507 |

|

0,90 |

0,636 |

5,533 |

5,662 |

5,699 |

|

1,00 |

0,785 |

6,830 |

6,990 |

7,034 |

|

1,10 |

0,950 |

8,265 |

8,458 |

8,512 |

|

1,13 |

1,002 |

8,717 |

8,918 |

8,978 |

|

1,20 |

1,13 |

9,831 |

10,066 |

10,125 |

|

1,40 |

1,54 |

13,398 |

13,700 |

13,798 |

|

1,60 |

2,01 |

17,487 |

17,894 |

18,010 |

|

1,76 |

2,43 |

21,169 |

21,656 |

21,802 |

|

2,00 |

3,14 |

27,318 |

27,960 |

28,134 |

|

2,20 |

3,80 |

33,060 |

33,820 |

34,048 |

|

2,25 |

3,97 |

34,539 |

35,387 |

35,571 |

|

2,50 |

4,91 |

42,717 |

43,687 |

43,994 |

Таблица 2

Рекомендуемое применение проволоки

|

Наименование сплава |

Температурные пределы применения проволоки для удлиняющих проводов, °С |

Жила удлиняющего провода |

Материал, в паре с которым применяется сплав |

Тип преобразователя |

|

Хромель К |

От -50 до 200 |

Положительная |

С копелем |

XК (L) |

|

Копель |

От -50 до 200 |

С хромелем |

XК (L) | |

|

Константан |

От 0 до 100 |

Отрицательная |

С медью |

ХА (К) |

|

ТП |

От 0 до 100 |

ПП (S) |

(Измененная редакция, Изм. N 4).

ПРИЛОЖЕНИЕ 2

Обязательное

|

|

Масса отрезка проволоки на катушке (в мотке), кг, не менее | ||

|

нормальная |

пониженная | ||

|

0,2 |

0,2 |

0,15 | |

|

0,3 |

0,5 |

0,30 | |

|

От 0,4 до |

0,5 включ. |

1,0 |

0,50 |

|

Св. 0,5 " |

0,6 " |

2,0 |

1,20 |

|

Св. 0,6 " |

1,0 " |

4,0 |

2,00 |

|

Св. 1,0 " |

2,5 " |

8,0 |

4,00 |

Примечание. Количество катушек (мотков) пониженной массы не должно быть более 10% от массы партии.

(Введено дополнительно, Изм. N 3).

ПРИЛОЖЕНИЕ 3

Обязательное

МЕТОД ИЗМЕРЕНИЯ Т.Э.Д.С. ОБРАЗЦОВ В ПАРЕ С МЕДНОЙ ПРОВОЛОКОЙ

Т.э.д.с., развиваемую образцами из сплавов хромель К, копель, константан и ТП в паре с медной проволокой, определяют при температуре 100 °С.

1. Отбор образцов

Собирают пучок из образцов (не более восьми) испытуемых сплавов и одного образца медной проволоки.

Рабочий спай образуют сваркой или пайкой оловом.

Каждый образец изолируют друг от друга трубкой, соизмеримой с диаметром образца.

К свободному концу каждого образца из испытуемого сплава припаивают медный изолированный проводник длиной 500-700 мм.

2. Средства измерения

Потенциометр класса точности не ниже 0,05 (для сплава ТП не ниже 0,01) по ГОСТ 9245-79.

Ванна с чистым раздробленным тающим льдом (0 °С).

Набор стеклянных пробирок длиной не менее 100 мм с внутренним диаметром не более 10 мм по ГОСТ 1770-74.

Трубка изоляционная по ГОСТ 17675-80.

Термостат паровой типа ТП-5.

Образцовый ртутно-стеклянный термометр с пределом измерения 95-105 °С по ГОСТ 13646-68.

Медная проволока (электрод сравнения) марки ММ по ГОСТ 2112-79, имеющая т.э.д.с. относительно платины при 100 °С (0,76±0,005) мВ, или СОТМ-М1 N 1089-76. Допускается применение меди с другими значениями т.э.д.с., при этом вводится соответствующая поправка.

Проводники медные изолированные по ГОСТ 6323-79.

Переключатель многопозиционный бестермоточный.

3. Подготовка измерений

3.1. Свободные концы образцов поместить в стеклянные пробирки, наполненные трансформаторным маслом по ГОСТ 982-80 не менее чем на одну десятую высоты пробирки. Пробирки установить в ванну с тающим льдом.

3.2. Собрать измерительную схему по ГОСТ 8.338-78, приложение 1.

3.3. Подготовить термостат.

3.4. Поместить рабочий спай в стеклянную пробирку длиной 450-500 мм.

3.5. Опустить пробирку со связкой образцов и образцовый ртутно-стеклянный термометр на глубину не менее 300 мм в термостат и выдержать при температуре кипения воды 15 мин.

4. Проведение измерений

Измерения начинают с образцового ртутно-стеклянного термометра, затем измеряют т.э.д.с. испытуемых образцов в паре с медным от первого образца до последнего, после чего все измерения последовательно повторяют в обратном порядке и т.д. до получения четырех отсчетов в каждом ряду.

5. Обработка и оценка результатов

За результат измерения принимают среднее арифметическое результатов четырех измерений. Результат заносят в протокол произвольной формы.

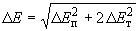

Погрешность измерения т.э.д.с.  включает погрешность потенциометра

включает погрешность потенциометра  и погрешность измерения температур плавления льда и кипения воды

и погрешность измерения температур плавления льда и кипения воды  , которые обуславливают ошибку определения т.э.д.с.

, которые обуславливают ошибку определения т.э.д.с.  , где

, где  - дифференциальная т.э.д.с. пары сплав - медь (хромель К - медь, копель-медь, константан - медь, ТП - медь соответственно: ~21; ~48; ~42 и ~6,5 мкВ/°С). Поскольку погрешность

- дифференциальная т.э.д.с. пары сплав - медь (хромель К - медь, копель-медь, константан - медь, ТП - медь соответственно: ~21; ~48; ~42 и ~6,5 мкВ/°С). Поскольку погрешность  и

и  носят случайный характер, суммарную ошибку вычисляют по формуле

носят случайный характер, суммарную ошибку вычисляют по формуле

.

.

Погрешность измерения для сплава хромель К, копель, константан и ТП составляет соответственно: ~5 мкВ, ~7 мкВ, ~6 мкВ и ~1,5 мкВ.

(Введено дополнительно Изм N 3).

Текст документа сверен по:

официальное издание

Сортамент цветных металлов.

Часть 3. Том 3. Проволока: Cб. ГОСТов. -

М.: Издательство стандартов, 1993

Ом·м

Ом·м ), не менее

), не менее )

)