ГОСТ 18320-78

Группа К13

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОПИЛКИ ДРЕВЕСНЫЕ ТЕХНОЛОГИЧЕСКИЕ ДЛЯ ГИДРОЛИЗА

Технические условия

Technological wooden sawdust for hydrolysis.

Specifications

Дата введения 1980-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 2 августа 1978 г. N 2083

Постановлением Госстандарта от 28.02.84 N 679 срок действия продлен до 01.01.90*

______________

* Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 4, 1994 г.). - Примечание .

ВЗАМЕН ГОСТ 18320-73

ПЕРЕИЗДАНИЕ (декабрь 1985 г.) с Изменением N 1, утвержденным в марте 1985 г. (ИУС 6-85).

Настоящий стандарт распространяется на древесные опилки, получаемые при распиловке древесины и предназначенные для гидролизного производства.

Стандарт не распространяется на древесные опилки, получаемые при раскрое фанеры, древесноволокнистых и древесностружечных плит, пластиков и других материалов, в состав которых входят смолы.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. В зависимости от назначения породный состав древесных опилок должен соответствовать указанному в таблице.

|

Назначение опилок (профиль) |

Содержание в опилках древесины различных пород, % | |||

|

хвойных (все породы) |

лиственных (все породы) |

в смеси (все породы) | ||

|

хвойных |

лиственных | |||

|

Спиртовый |

100 |

100 |

Не менее 70 |

Не более 30 |

|

Дрожжевой |

100 |

100 |

Не регламентируется | |

|

Фурфурольный |

Не допускается |

100 |

Не допускается | |

(Измененная редакция, Изм. N 1).

1.2. Древесные опилки не должны содержать более 8% коры, 5% гнили и 0,5% минеральных примесей.

1.3. В древесных опилках не допускается более 10% мелких древесных частиц, прошедших через сито с отверстиями диаметром 1 мм, и более 5% крупных, оставшихся на сите диаметром 30 мм.

1.4. Содержание в древесных опилках металлических примесей, обнаруживаемых при визуальном осмотре, не допускается.

2. ПРАВИЛА ПРИЕМКИ

2.1. Древесные опилки предъявляют к приемке партиями. Партией считают количество опилок одного назначения, оформленное одним документом о качестве.

2.2. Для проверки содержания в древесных опилках коры, мелких и крупных древесных частиц из разных мест партии отбирают 10 разовых проб массой по 0,8-1,0 кг.

2.3. Породный состав древесных опилок, содержание в них гнили, минеральных и металлических примесей определяют по соглашению между изготовителем и потребителем. Пробы отбирают в соответствии с п.2.2.

2.4. При получении неудовлетворительных результатов хотя бы по одному показателю проводят повторную проверку на удвоенной пробе. Результаты повторной проверки распространяются на всю партию.

2.5. Учет древесных опилок производят в кубических метрах плотной массы с округлением до 0,1.

Для перевода насыпного объема в плотный принимают следующие коэффициенты:

0,28 - до отгрузки потребителю;

0,30 - при перевозке автомобильным транспортом на расстояние до 5 км;

0,34 - при перевозке автомобильным и железнодорожным транспортом на расстояние от 5 до 50 км;

0,36 - при перевозке автомобильным и железнодорожным транспортом на расстояние от 50 до 500 км;

0,38 - при перевозке железнодорожным транспортом на расстояние более 500 км.

При транспортировании древесных опилок водным транспортом переводной коэффициент устанавливается по соглашению сторон.

При подаче потребителю опилок непосредственно транспортерами учет опилок производят с помощью автоматических весов типа ЛТ или ЛТМ в единицах массы с последующим пересчетом на объемные единицы. В этом случае объем древесных опилок ( ), поставляемых за определенный промежуток времени, вычисляют по формуле

), поставляемых за определенный промежуток времени, вычисляют по формуле

,

,

где  - масса древесных опилок, поставляемых за определенный промежуток времени при данной влажности, кг;

- масса древесных опилок, поставляемых за определенный промежуток времени при данной влажности, кг;

- масса 1 м

- масса 1 м древесины при той же влажности, кг.

древесины при той же влажности, кг.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Определение содержания коры в древесных опилках

3.1.1. Аппаратура

Весы с погрешностью взвешивания не более 0,1 г.

Весы с погрешностью взвешивания не более 0,01 г.

Пинцет

3.1.2. Проведение испытания

Разовые пробы, отобранные по п.2.2, соединяют вместе, тщательно перемешивают и сокращают методом квартования до навески массой 1,0-1,2 кг. Навеску взвешивают с погрешностью не более 0,1 г и рассыпают на столе. Из навески выбирают и взвешивают частицы коры, по размерам превышающие древесные опилки. После этого из навески отбирают около 10 г древесных опилок, взвешивают с погрешностью не более 0,01 г. Из вновь полученной навески отбирают пинцетом мелкие частицы коры и тоже взвешивают с погрешностью не более 0,01 г.

3.1.3. Обработка результатов

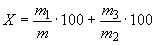

Содержание коры ( ) в древесных опилках в процентах с погрешностью не более 0,1% вычисляют по формуле

) в древесных опилках в процентах с погрешностью не более 0,1% вычисляют по формуле

,

,

где  - масса навески, г;

- масса навески, г;

- масса крупных частиц коры, г;

- масса крупных частиц коры, г;

- масса новой навески, г;

- масса новой навески, г;

- масса мелких частиц коры, г.

- масса мелких частиц коры, г.

3.2. Определение содержания гнили в древесных опилках

3.2.1. Аппаратура, указанная в п.3.1.1.

3.2.2. Проведение испытания

Для проведения испытания из навески, приготовленной в соответствии с п.3.1.2, отбирают около 10 г древесных опилок и взвешивают их с погрешностью не более 0,01 г. Из этой массы опилок пинцетом выбирают гниль и взвешивают с той же погрешностью.

3.2.3. Обработка результатов

Содержание гнили ( ) в древесных опилках в процентах с погрешностью не более 0,1% вычисляют по формуле

) в древесных опилках в процентах с погрешностью не более 0,1% вычисляют по формуле

,

,

где  - масса навески, г;

- масса навески, г;

- масса частиц гнили, г.

- масса частиц гнили, г.

3.3. Определение содержания в древесных опилках мелких и крупных частиц

3.3. Аппаратура

Анализатор ситовой механический марки АЛГ-М.

Набор контрольных сит с отверстиями диаметром 30, 5, 3, 2, 1 мм.

Весы с погрешностью взвешивания не более 0,1 г.

3.3.2. Подготовка к испытанию

Контрольные сита в наборе располагают по убывающему размеру отверстий.

Под набором сит устанавливают сплошной поддон.

3.3.3. Проведение испытания

Для проведения испытания навеску, приготовленную в соответствии с п.3.1.2, после отбора из нее крупных частиц коры взвешивают и помещают в верхнее сито набора, предварительно установленного на подвижном основании анализатора. Набор сит закрепляют стяжками, включают анализатор и просеивают навеску в течение 3 мин.

После полной остановки анализатора снимают верхнее сито и поддон и отдельно взвешивают их содержимое.

3.3.4. Обработка результатов

Содержание в древесных опилках мелких или крупных частиц ( ) в процентах с погрешностью не более 0,1% вычисляют по формуле

) в процентах с погрешностью не более 0,1% вычисляют по формуле

,

,

где  - масса навески, г;

- масса навески, г;

- масса крупных или мелких древесных частиц, г.

- масса крупных или мелких древесных частиц, г.

3.4. Определение породного состава древесных опилок

3.4.1. Аппаратура и реактивы

Весы с погрешностью взвешивания не более 0,01 г.

Стакан фарфоровый или стеклянный по ГОСТ 1770-74, вместимостью 500 см .

.

Стакан из монель-металлической или капроновой сетки, вместимостью 500 см .

.

Пинцет.

Палочка стеклянная.

Бумага фильтровальная по ГОСТ 12026-76.

Кислота соляная по ГОСТ 3118-77, 12%-ный раствор.

Калий марганцовокислый по ГОСТ 20490-75, 1%-ный раствор.

Аммиак по ГОСТ 3760-79, 1%-ный раствор.

3.4.2. Проведение испытания

Для проведения испытания отбирают 10 г древесных опилок, оставшихся на сите с отверстиями диаметром 3 мм при определении содержания мелких частиц по п.3.3. Древесные опилки помещают в стакан из монель-металлической или капроновой сетки, который устанавливают в фарфоровый стакан, и заливают 1%-ным раствором марганцовокислого калия с таким расчетом, чтобы вся проба была покрыта раствором. Через 2 мин сетчатый стакан вынимают и древесные опилки промывают водой для удаления раствора. После этого пробу в течение 2 мин обрабатывают 12%-ным раствором соляной кислоты и снова промывают. Затем опилки обрабатывают 1%-ным раствором аммиака в течение 1 мин.

Обработанные таким образом опилки из древесины лиственных пород приобретают пурпурно-красную окраску, а хвойных - желтую.

После обработки древесные опилки слегка отжимают фильтровальной бумагой, сортируют по цвету и взвешивают.

Примечание. При отсутствии сетчатого стакана из монель-металлической или капроновой сетки допускается обработка пробы непосредственно в фарфоровом стакане.

3.4.3. Обработка результатов

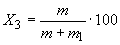

Содержание опилок лиственных пород ( ) в процентах с погрешностью не более 0,1% вычисляют по формуле

) в процентах с погрешностью не более 0,1% вычисляют по формуле

,

,

где  - масса древесных опилок лиственных пород, г;

- масса древесных опилок лиственных пород, г;

- масса древесных опилок хвойных пород, г.

- масса древесных опилок хвойных пород, г.

Содержание опилок хвойных пород ( ) в процентах определяют по формуле

) в процентах определяют по формуле

.

.

3.5. Определение содержания минеральных примесей в древесных опилках

3.5.1 Аппаратура и реактивы

Цилиндр мерный по ГОСТ 1770-74, вместимостью 100 см .

.

Стакан химический по ГОСТ 25336-82, вместимостью 250 см .

.

Воронка стеклянная по ГОСТ 25336-82.

Весы с погрешностью взвешивания не более 0,01 г.

Цинк хлористый по ГОСТ 4529-78 или насыщенный раствор любой соли плотностью 1,4-1,6 кг/м .

.

Прибор для определения содержания минеральных примесей (см. чертеж).

Прибор для определения содержания минеральных примесей

1 - стеклянный цилиндр; 2 - верхняя пластина; 3 - нижняя пластина; 4 - приемная воронка;

5 - резиновая трубка; 6 - зажим; 7 - стойка; 8 - болтовое соединение; 9 - шайба;

10 - отверстие для слива суспензии

Прибор состоит из двух укрепленных на стойке пластин, изготовленных из органического стекла. В верхней подвижной пластине закреплен стеклянный цилиндр, в нижней пластине - приемная воронка с резиновой трубкой и зажимом. Перед началом работ цилиндр должен быть совмещен с приемной воронкой.

Пластины прижимают друг к другу шайбой, изготовленной из органического стекла, при помощи болтового соединения.

Для улучшения скольжения верхней пластины по нижней соприкасающиеся стороны пластин покрывают тонким слоем ланолина, вазелина или другой смазки. В нижней пластине имеется отверстие для слива суспензии из цилиндра. Слив осуществляется поворотом верхней пластины вокруг оси болта до совмещения цилиндра с отверстием в нижней пластине.

3.5.2. Проведение испытания

Для проведения испытания из навески, приготовленной в соответствии с п.3.1.2, отбирают 2 г опилок, подсушивают до постоянной массы и помещают в цилиндр прибора, куда предварительно вносят около 70 см раствора хлористого цинка или насыщенного раствора соли плотностью 1,4-1,6 кг/м

раствора хлористого цинка или насыщенного раствора соли плотностью 1,4-1,6 кг/м .

.

Содержимое цилиндра перемешивают и дают отстояться суспензии в течение 30 мин.

После отстаивания раствор с опилками через отверстие в нижней пластине сливают в стакан. Через резиновую трубку в другой стакан сливают раствор с минеральными примесями.

Воронку над стаканом тщательно промывают водой. Минеральные примеси переносят на воронку с бумажным фильтром. Осадок дважды промывают водой. Фильтрат отбрасывают, а фильтр с минеральными примесями сушат в сушильном шкафу при 105 °С до постоянной массы и взвешивают.

3.5.3. Обработка результатов

Содержание гнили ( ) в древесных опилках в процентах с погрешностью не более 0,1% вычисляют по формуле

) в древесных опилках в процентах с погрешностью не более 0,1% вычисляют по формуле

,

,

где  - масса минеральных примесей в 2 г опилок, г.

- масса минеральных примесей в 2 г опилок, г.

3.6. Определение содержания металлических примесей в древесных опилках

Определение содержания металлических примесей в навеске, приготовленной в соответствии с п.3.1.2, проводится визуально без применения увеличительного прибора.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Древесные опилки отгружают насыпью. Транспортирование производится всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. При транспортировании по железной дороге минимальный размер партии должен быть не менее одного вагона.

(Измененная редакция, Изм. N 1).

При перевозке в открытых транспортных средствах древесные опилки должны быть предохранены от потерь и засорения.

4.2. Каждая партия древесных опилок должна сопровождаться документом о качестве, в котором указывается:

а) наименование предприятия-изготовителя, его местонахождение и товарный знак;

б) наименование ведомства или предприятия, в систему которого входит предприятие-изготовитель;

в) номер транспортных средств;

г) количество древесных опилок в плотных м *;

*;

д) назначение опилок;

е) обозначение настоящего стандарта;

ж) срок хранения древесных опилок до отправления потребителю (при длительном открытом хранении);

з) дата отправления;

и) содержание коры;

к) содержание мелких и крупных частиц древесины.

_____________

* Текст соответствует оригиналу. - Примечание .

4.3. Древесные опилки хранятся в бункерах или в кучах на открытых площадках. Срок хранения не должен превышать семи месяцев.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1986