ГОСТ 17537-72

Группа Л19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ ЛАКОКРАСОЧНЫЕ

Методы определения массовой доли летучих и нелетучих,

твердых и пленкообразующих веществ

Paint materials. Methods for determination of content of volatile and

non-volatile matters, hard and film-forming materials

ОКСТУ 2310

Дата введения 1973-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 3 февраля 1972 г. N 361

ВЗАМЕН ГОСТ 6989-54, ГОСТ 6059-51

ПЕРЕИЗДАНИЕ июль 1992 г. с Изменениями N 1, 2, 3, утвержденными в мае 1973 г., в январе 1983 г., в декабре 1988 г. (ИУС 6-73, 5-83, 3-89)

Настоящий стандарт распространяется на лакокрасочные материалы, их полуфабрикаты, смолы и т.п. и устанавливает методы определения массовой доли летучих и нелетучих, твердых и пленкообразующих веществ.

Термины, используемые в стандарте, и их определения приведены в справочном приложении 2.

(Измененная редакция, Изм. N 1, 2, 3).

1. МЕТОД ОПРЕДЕЛЕНИЯ МАССОВОЙ ДОЛИ ЛЕТУЧИХ И НЕЛЕТУЧИХ ВЕЩЕСТВ

1.1. Сущность метода

Метод заключается в нагревании пробы лакокрасочного материала при определенной температуре в течение заданного промежутка времени или до достижения постоянной массы и определения массовой доли летучих и нелетучих веществ по разности результатов взвешивания до и после нагревания.

1.2. Отбор проб - по ГОСТ 9980.2-86.

1.3. Аппаратура и реактивы

Для проведения испытания применяют:

шкаф сушильный с терморегулятором, обеспечивающим поддержание требуемой температуры нагрева с погрешностью не более 2 °С. Допускается применять установку с инфракрасной лампой типа ИКЗ 215-225-250, ИКЗ 215-225-500 или ИКЗ 215-225-500-1 по ТУ 16-87 ИФМР 675000.006 ТУ; весы ВЛВ-100 по ТУ 25.06.1316-76, обеспечивающие одновременно сушку и взвешивание;

прибор для ускоренного определения влажности формовочных материалов модели 062М, состоящий из вольтметра с пределами измерения от 0 до 250 В, по ГОСТ 8711-78 автотрансформатора типа латер-1М или другого аналогичного типа, инфракрасной лампы мощностью 500 Вт;

водяную баню;

чашки с плоским дном из белой или черной жести по ГОСТ 13345-85 или алюминия по ГОСТ 13726-78 толщиной от 0,2 до 0,5 мм, диаметром от 50 до 90 мм и высотой бортика от 5 до 10 мм или стеклянные типа чашек Петри по ГОСТ 25336-82 диаметром 40 или 100 мм. Для ненасыщенных полиэфирных материалов применяют чашки из черной жести, для водоразбавляемых материалов - из белой жести диаметром от 80 до 90 мм и высотой бортика от 8 до 10 мм;

пластинки из белой или черной жести или алюминия размером 100х100 мм, толщиной от 0,3 до 0,5 мм или стеклянные 9х12-1,2 по ГОСТ 683-85.

Допускается применять чашки и пластинки из других материалов и других размеров, если это указано в нормативно-технической документации на лакокрасочный материал;

крышки для чашек;

эксикатор по ГОСТ 25336-82 с осушителем (например, кальций хлористый технический прокаленный по ГОСТ 450-77);

весы лабораторные технические с погрешностью взвешивания не более 0,02 г;

весы аналитические с погрешностью взвешивания не более 0,0002 г (при проведении испытания на приборе модели 062М);

тонкую прямую или согнутую под прямым углом стеклянную палочку или металлическую проволоку;

термометр с ценой деления не более 2 °С по ГОСТ 28498-90;

секундомер по ГОСТ 5072-79;

уайт-спирит (нефрас С 4 155/200) по ГОСТ 3134-78;

ацетон технический по ГОСТ 2768-84.

(Измененная редакция, Изм. N 3).

1.4. Проведение испытания

1.4.1. Масса пробы, температура и время выдержки при температуре, взятой для испытания пробы, должны быть указаны в нормативно-технической документации на лакокрасочный материал. Если нет таких указаний, в чашки отбирают пробы массой 1,80-2,20 г и нагревание проводят в течение 3 ч при температуре (105±2) °С. Допускается проводить нагревание до постоянной массы при температуре, рекомендуемой в приложении 3.

Одновременно проводят не менее двух параллельных определений.

1.4.2. В сушильном шкафу устанавливают необходимую температуру. Перед взвешиванием чашки, предварительно протертые ацетоном или уайт-спиритом (или другим растворителем, указанным в нормативно-технической документации на лакокрасочный материал), выдерживают в сушильном шкафу при температуре испытания в течение не менее 10 мин. После этого чашки помещают в эксикатор, охлаждают до комнатной температуры и взвешивают.

Пробы испытуемого материала, тщательно размешанного до однородной консистенции, помещают в чашки и взвешивают. Во избежание потери летучих веществ чашки во время взвешивания закрывают крышками или пластинками.

После взвешивания чашки открывают и, вращая их, распределяют содержимое тонким слоем по всей поверхности дна, после чего помещают в сушильный шкаф в горизонтальном положении и нагревают. После нагревания их переносят в эксикатор, охлаждают до комнатной температуры и взвешивают.

Если нагревание проводят до постоянной массы, то первое взвешивание проводят через 1 ч или через 30 мин в случае использования весов типа ВЛВ-100, а затем через каждые 30 мин.

Расхождение между результатами двух последних взвешиваний не должно превышать 0,01 г.

При проведении испытания под инфракрасной лампой (приложение 1) первое взвешивание проводят через 5 мин, а затем через каждые 3-5 мин, если в нормативно-технической документации на лакокрасочный материал не указано другое время. При разногласиях в оценке показателя определение массовой доли проводят в сушильном шкафу.

1.4.3. Если в нормативно-технической документации не изложена методика проведения испытания материалов, образующих поверхностную пленку, испытание проводят следующим образом.

Чашки со стеклянными палочками или проволочками нагревают, охлаждают и взвешивают, как указано в п.1.4.2.

Затем в чашки быстро отвешивают пробу испытуемого материала, избегая испарения. Продукт равномерно распределяют палочкой или проволокой по дну чашек. Чашки с испытуемым материалом вместе с палочками или проволоками помещают в сушильный шкаф и нагревают. Чтобы разрушить поверхностную пленку, чашки через 10-15 мин вынимают из шкафа, палочкой или проволокой перемешивают материал, и снова помещают в сушильный шкаф. По истечении времени нагревания, установленного для данного материала, чашки переносят в эксикатор, охлаждают до комнатной температуры и взвешивают.

1.4.2; 1.4.3. (Измененная редакция, Изм. N 3).

1.4.4. При испытании высоковязких материалов, не растекающихся при температуре испытания, применяют две предварительно взвешенные пластинки. Испытуемый материал помещают на пластинку, накрывают ее второй пластинкой и осторожно сжимают. Испытуемый материал при этом должен распределяться между пластинками тонким слоем и не вытекать за их пределы.

Пластинки с материалом взвешивают, после чего их разъединяют, помещают в сушильный шкаф и проводят испытание в соответствии с п.1.4.2.

1.4.5. При испытании водоразбавляемых материалов навеску помещают в предварительно нагретую, охлажденную и взвешенную чашку со стеклянной палочкой, согнутой под прямым углом. Масса навески должна быть указана в нормативно-технической документации на лакокрасочный материал. Если нет такого указания, масса навески составляет 0,80-0,90 г. Чашку с испытуемым материалом и палочкой помещают в соответствующее по диаметру отверстие кипящей водяной бани на 15-20 мин, периодически перемешивая материал через каждые 2-3 мин.

После нагревания чашку снимают, удаляют со дна влагу фильтровальной бумагой, охлаждают и взвешивают.

Допускается проводить испытания в сушильном шкафу при условиях, указанных в нормативно-технической документации на лакокрасочный материал.

(Измененная редакция, Изм. N 3).

1.4.6. (Исключен, Изм. N 3).

1.4.7. При проведении испытания на приборе для ускоренного определения влажности формовочных материалов модели 062М прибор подготавливают к работе согласно инструкции. Прибор включают в электросеть через автотрансформатор и устанавливают напряжение 180 В, контролируя его вольтметром.

Чистые сухие чашки устанавливают на столик прибора, включают лампу, выдерживают в течение 5 мин, после чего охлаждают в эксикаторе и взвешивают с точностью до четвертого десятичного знака. От 1,0 до 1,2 г испытуемого материала помещают в чашку, равномерно распределяют по дну и взвешивают вместе с крышками. Чашки помещают на столик прибора при комнатной температуре и одновременно включают секундомер и лампу.

Время выдержки чашек под лампой при напряжении 180 В указывают в нормативно-технической документации на испытуемый материал. Затем чашки с содержимым охлаждают в эксикаторе и взвешивают.

1.5. Обработка результатов

Массовую долю летучих ( ) и нелетучих (

) и нелетучих ( ) веществ в процентах вычисляют по формулам

) веществ в процентах вычисляют по формулам

; (1)

; (1) , (2)

, (2)

где  - масса испытуемого материала до нагревания, г;

- масса испытуемого материала до нагревания, г;

- масса испытуемого материала после нагревания, г.

- масса испытуемого материала после нагревания, г.

За результат испытания принимают среднее арифметическое результатов проведенных параллельных определений, расхождение между которыми не должно превышать 1%.

Результат записывают с точностью до первого десятичного знака.

1.4.7; 1.5. (Измененная редакция, Изм. N 3).

2. МЕТОД ОПРЕДЕЛЕНИЯ МАССОВОЙ ДОЛИ ТВЕРДЫХ ВЕЩЕСТВ

2.1. Сущность метода

Метод заключается в экстрагировании пленкообразующего вещества растворителем из навески испытуемого лакокрасочного материала, отделении твердого вещества центрифугированием, высушивании и взвешивании осадка и определении массовой доли твердых веществ по отношению к массе взятой пробы.

2.2. Отбор проб - по п.1.2.

2.3. Аппаратура и реактивы

Для проведения испытания применяют:

шкаф сушильный с терморегулятором, обеспечивающим поддержание требуемой температуры нагрева с погрешностью не более 2 °С.

эксикатор по ГОСТ 25336-82 с осушителем (например, кальций хлористый технический прокаленный по ГОСТ 450-77);

весы лабораторные технические с погрешностью взвешивания не более 0,02 г;

тонкую прямую стеклянную палочку;

центрифугу с частотой вращения не менее 50 с , набором специальных пробирок вместимостью 25 или 50 см

, набором специальных пробирок вместимостью 25 или 50 см по ГОСТ 25336-82;

по ГОСТ 25336-82;

растворитель по нормативно-технической документации на лакокрасочный материал;

пипетка вместимостью 10 см по ГОСТ 20292-74;

по ГОСТ 20292-74;

фильтровальная бумага по ГОСТ 12026-76.

(Измененная редакция, Изм. N 3).

2.4. Проведение испытания

2.4.1. Пробирку вместимостью 25 см предварительно взвешивают. От 2,0 до 3,0 г испытуемого материала, предварительно размешанного до однородной массы, отвешивают в пробирку.

предварительно взвешивают. От 2,0 до 3,0 г испытуемого материала, предварительно размешанного до однородной массы, отвешивают в пробирку.

К пробе прибавляют небольшими порциями примерно 10 см растворителя, после чего содержимое пробирки тщательно размешивают стеклянной палочкой. Остаток на палочке после размешивания смывают в ту же пробирку таким количеством растворителя, чтобы пробирка заполнилась на 3/4 ее вместимости.

растворителя, после чего содержимое пробирки тщательно размешивают стеклянной палочкой. Остаток на палочке после размешивания смывают в ту же пробирку таким количеством растворителя, чтобы пробирка заполнилась на 3/4 ее вместимости.

Центрифугирование проводят до полного разделения смеси и появления над осадком прозрачного раствора.

Допускается одновременно проводить центрифугирование нескольких материалов.

Для каждого материала проводят не менее двух параллельных испытаний. Для соблюдения равновесия пробирки в центрифугу вставляют симметрично. Если требуется провести нечетное число анализов, то для уравновешивания вставляют пробирки, заполненные водой. Масса заполненных пробирок должна быть одинаковой.

2.4.2. Раствор над осадком осторожно декантируют и в пробирки вновь добавляют 10 см растворителя. Добавление растворителя, перемешивание его с осадком, центрифугирование и декантацию повторяют до тех пор, пока капля жидкости, взятая стеклянной палочкой из пробирки после центрифугирования, не будет оставлять следов на фильтровальной бумаге после испарения растворителя.

растворителя. Добавление растворителя, перемешивание его с осадком, центрифугирование и декантацию повторяют до тех пор, пока капля жидкости, взятая стеклянной палочкой из пробирки после центрифугирования, не будет оставлять следов на фильтровальной бумаге после испарения растворителя.

2.4.1; 2.4.2. (Измененная редакция, Изм. N 3).

2.4.3. Пробирку с осадком сушат в сушильном шкафу при температуре (105±2) °С до достижения постоянной массы, если нет других указаний в нормативно-технической документации на лакокрасочный материал. Перед каждым взвешиванием пробирку охлаждают до комнатной температуры в эксикаторе.

2.4.4. Допускается применять пробирки вместимостью 50 см . В этом случае массу пробы лакокрасочного материала увеличивают в два-три раза и соответственно количество растворителя.

. В этом случае массу пробы лакокрасочного материала увеличивают в два-три раза и соответственно количество растворителя.

2.5. Обработка результатов

Массовую долю твердых веществ ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

, (3)

, (3)

где  - масса испытуемого материала до нагревания, г;

- масса испытуемого материала до нагревания, г;

- масса высушенного осадка (твердого вещества), г.

- масса высушенного осадка (твердого вещества), г.

За результат испытания принимают среднее арифметическое значение результатов параллельных определений, расхождение между которыми не должно превышать 1%.

Результат записывают с точностью до первого десятичного знака.

2.4.4; 2.5. (Измененная редакция, Изм. N 3).

3. ОПРЕДЕЛЕНИЕ МАССОВОЙ ДОЛИ ПЛЕНКООБРАЗУЮЩИХ ВЕЩЕСТВ

Массовую долю пленкообразующих веществ ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

, (4)

, (4)

где  - среднее арифметическое значение массовой доли нелетучих веществ, %;

- среднее арифметическое значение массовой доли нелетучих веществ, %;

- среднее арифметическое значение массовой доли твердых веществ, %.

- среднее арифметическое значение массовой доли твердых веществ, %.

Разд.1-3. (Измененная редакция, Изм. N 2).

Разд.4 и 5. (Исключены, Изм. N 2).

ПРИЛОЖЕНИЕ

Обязательное

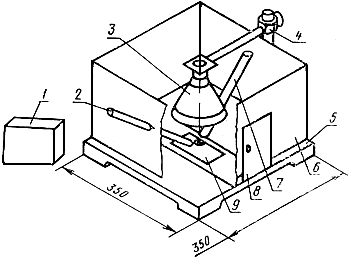

СХЕМА УСТАНОВКИ ДЛЯ ОПРЕДЕЛЕНИЯ ЛЕТУЧИХ И НЕЛЕТУЧИХ ВЕЩЕСТВ

Установка для определения летучих и нелетучих веществ состоит из инфракрасной лампы (3), укрепленной на штативе (4) над подставкой (5), покрытой асбестом и огороженной экраном (6), изготовленным из материала, обеспечивающего теплоизоляцию (температура наружных стенок не должна превышать 50 °С).

Температуру, необходимую для испытания, устанавливают при помощи терморегулятора (2) типа ЭРА-М* и контролируют ртутным термометром (7). Датчик терморегулятора (1) и контрольный термометр устанавливают в направляющих трубках, расположенных под углом 45° к подставке и закрепленных в отверстиях боковых стенок. Рабочие части термометра и датчика должны находиться над образцом в центре освещенного круга на расстоянии не более 10 мм от подставки. Расстояние от лампы до образца должно быть не менее 5 см.

___________________

* Допускается применение терморегуляторов других типов с характеристиками, обеспечивающими заданную погрешность нагрева.

В передней стенке экрана должна быть дверца (8) для установки испытуемых образцов (9), которые помещают на теплоизоляционную подставку размером 350х350 мм.

Установка должна находиться в вытяжном шкафу.

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. N 2, 3).

ПРИЛОЖЕНИЕ 2

Справочное

ТЕРМИНЫ, ИСПОЛЬЗУЕМЫЕ В СТАНДАРТЕ И ИХ ОПРЕДЕЛЕНИЯ

|

Термин |

Определение |

|

Летучие вещества |

Совокупность растворителей, разбавителей, влаги и других продуктов, содержащихся в лакокрасочном материале и испаряющихся при высыхании |

|

Пленкообразующие вещества |

Нелетучая часть лакокрасочной среды, которая образует пленку, связывает пигменты и наполнители |

|

Твердые вещества |

Совокупность пигментов и наполнителей, содержащихся в лакокрасочном материале |

|

Нелетучие вещества |

Совокупность пленкообразующих и твердых веществ, остающихся после испарения из лакокрасочного материала летучих веществ |

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 3

Рекомендуемое

РЕКОМЕНДУЕМЫЕ ТЕМПЕРАТУРЫ СУШКИ НЕКОТОРЫХ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

|

Наименование лакокрасочного материала |

Температура, °С |

|

Перхлорвиниловые, поливинилацетальные, нитроцеллюлозные, каучуковые, алкидно-акриловые и полиакриловые, сополимерно-винилхлоридные, водоразбавляемые, поливинилацетатные |

105±2 |

|

Эпоксидные, меламиновые, алкидно- и масляно-стирольные |

120±2 |

|

Битумные, канифольные, полиэфирные, фенольные, карбамидные, полиуретановые, масляные, нефтеполимерные, алкидные |

140±2 |

|

Кремнийорганические |

150±2 |

ПРИЛОЖЕНИЕ 3. (Введено дополнительно, Изм. N 3).

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1992