ГОСТ Р ИСО 5833-2005

Группа Р23

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Имплантаты для хирургии

АКРИЛЦЕМЕНТЫ

Implants for surgery. Acrylic resin cements

ОКС 11.040.40

ОКП 93 9818

Дата введения 2006-07-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 года N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Государственным учреждением науки "Всероссийский научно-исследовательский и испытательный институт медицинской техники" (ГУН "ВНИИИМТ") на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 453 "Имплантаты в хирургии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 октября 2005 года N 249-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 5833:2002 "Имплантаты для хирургии. Акрилцементы" (ISO 5833:2002 "Implants for surgery - Acrylic resin cements")

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет

Введение

Настоящий стандарт является прямым применением международного стандарта ИСО 5833:2002 "Имплантаты для хирургии. Акрилцементы", подготовленного Подкомитетом ПК 1 "Материалы" Технического комитета 150 "Имплантаты для хирургии", который представляет собой второе переработанное издание указанного стандарта 1992 года и заменяет его.

1 Область применения

Настоящий стандарт устанавливает требования к физическим и механическим свойствам, упаковке и маркировке полимеризуемых радиопроницаемого и радионепроницаемого цементов на основе полиметакриловокислых эфиров, предназначенных для лечебных целей.

Настоящий стандарт распространяется на цементы, состоящие из компонентов, содержащих предварительно известные количества стерильного порошка и стерильной жидкости в формах, пригодных для смешивания в процессе имплантации, предназначенные для фиксации внутренних ортопедических эндопротезов с применением шприца или в тестообразном состоянии.

Настоящий стандарт не затрагивает вопросы, связанные с опасностью использования цемента при лечении пациента или медицинским персоналом.

2 Термины и определения

В настоящем стандарте применен следующий термин с соответствующим определением:

2.1 единица измерения количества цемента (unit of cement): Один пакет или пузырек стерильного порошкового (жидкого) компонента с указанным объемом.

Примечание - Для цементов, у которых радионепроницаемый компонент поставляется отдельно, единицей измерения количества цемента является пакет или пузырек радионепроницаемого порошкового компонента с указанным объемом.

3 Жидкий компонент

3.1 Внешний вид

При обычном осмотре жидкий компонент не должен содержать частиц и других включений.

3.2 Стабильность

После проведения испытаний в соответствии с приложением А время текучести жидкого компонента не должно увеличиваться более чем на 10%.

3.3 Погрешность определения

Если измерения проведены с погрешностью не более ±0,1 мл, объем жидкого компонента каждого из пяти образцов должен составлять не более 5% объема, указанного на упаковке (9.1, перечисление b).

4 Порошковый компонент

4.1 Общие требования

Порошковый компонент включает полимерные частицы, исходные вещества и, при необходимости, радионепроницаемое вещество. В некоторых случаях радионепроницаемое вещество поставляется отдельно.

4.2 Внешний вид

При обычном осмотре порошок не должен содержать агломератов и посторонних материалов.

4.3 Погрешность определения содержимого

После взвешивания с погрешностью не более ±0,1 г масса порошкового компонента каждого из пяти образцов должна составлять не более 5% массы, указанной на упаковке (9.1, перечисление b).

Компоненты, используемые в 3.3 и 4.3, могут использоваться впоследствии для других испытаний, описанных в настоящем стандарте, при условии, что масса и/или объем каждого компонента цемента не уменьшились и все требования разделов 3 и 4 удовлетворены.

5 Жидкостно-порошковые смеси, предназначенные для использования с применением шприца

Если определение свойства отвердения и остаточной деформации цемента проводят методами, приведенными в приложениях В, С, F, их значения должны соответствовать значениям, указанным в таблицах 1 и 2.

Таблица 1 - Требования и методы испытаний свойств отвердения жидкостно-порошковых смесей

|

Тип смеси |

Время перемешивания, с |

Время отвердения, с |

Максимальная температура, °С | |||||

|

Сред- |

Макси- |

Метод испытаний |

Сред |

Метод испытаний |

Сред- |

Макси- |

Метод испытаний | |

|

С применением шприца (раздел 5) |

- |

- |

- |

От 6,5 до 15 включ. |

Приложение С |

90 |

±5 |

Приложение С |

|

В тестообразном состоянии (6.1 ) |

|

1,5 |

Приложение В |

От 3 до 15 включ. |

Приложение С |

90 |

±5 |

Приложение С |

Таблица 2 - Требования и методы испытаний остаточной деформации и полимеризации цемента

|

Средняя сила сжатия |

Изгибающий момент (модуль изгиба) |

Сила изгиба | |||

|

МПа |

Метод испытаний |

МПа |

Метод испытаний |

МПа |

Метод испытаний |

|

|

Приложение Е |

|

Приложение F |

|

Приложение F |

6 Жидкостно-порошковые смеси, предназначенные для использования в тестообразном состоянии

6.1 Свойство отвердения, методы испытаний и требования

Если определение свойства отвердения и остаточной деформации цемента проводят методами, приведенными в приложениях В, С, D, Е и F, их значения должны соответствовать значениям, указанным в таблицах 1 и 2.

6.2 Интрузия

Если определение интрузии (затекания) проводят методом, приведенным в приложении D, среднее значение интрузии для одного образца должно быть не менее 2 мм.

7 Остаточная деформация и полимеризация цемента

Требования и методы испытаний остаточной деформации и полимеризации цемента - по таблице 2.

8 Упаковка

8.1 Каждый компонент цемента должен быть упакован и стерилизован отдельно с использованием соответствующего метода. Жидкий компонент должен быть подвергнут стерилизации ультрафиолетовым методом стерилизации до его заправки в стерильный контейнер. Каждый компонент должен быть упакован в двухслойный герметичный контейнер. Компоненты отдельной составляющей цемента должны быть в свою очередь упакованы в контейнер, который должен иметь сопроводительную документацию по 9.2 и на котором должна быть информация по 9.1.

Каждый компонент цемента должен быть упакован и стерилизован в двухслойный герметичный контейнер и затем упакован во внешний контейнер, который должен содержать сопроводительную документацию.

8.2 Для цемента, поставляемого с содержанием двух компонентов цемента в контейнере, следует применять требования 8.1.

8.3 Материалы упаковки не должны иметь загрязнений или допускать загрязнение содержимого. Упаковка должна предотвращать повреждение или утечку содержимого в процессе транспортирования и хранения и быть сконструирована таким образом, чтобы ее было легко открыть и извлечь стерильное содержимое.

9 Маркировка

9.1 Упаковка образца

Упаковка должна содержать следующую информацию:

a) ссылку на настоящий стандарт;

b) описание содержимого, включая массу порошкового компонента и массу или объем жидкого компонента, наименования компонентов;

c) наименование и адрес изготовителя или поставщика;

d) предупреждение о том, что упаковка содержит огнеопасную жидкость;

e) указание о том, что содержимое стерильно, и предупреждение о недопустимости использования открытого или поврежденного пакета;

f) инструкцию по хранению компонентов цемента в упакованном виде: при температуре ниже 25 °С и на большом расстоянии от яркого света;

g) номер партии или лота жидкого и порошкового компонентов и дату истечения срока годности материала.

Примечание - В некоторых странах при маркировке используют требования национального законодательства.

9.2 Сопроводительная документация

Сопроводительная документация должна содержать (раздел 8) следующую информацию:

a) инструкции по обработке компонентов и подготовке цемента для использования, включая сведения о необходимом оборудовании; инструкцию для смешивания всех компонентов цемента, содержащихся в упаковке.

Инструкции должны обращать внимание на необходимость ограничения попадания воздуха;

b) инструкции и рекомендации по использованию цемента, включая необходимые меры предосторожности, в том числе указание о сроке годности на упаковке;

c) указание о токсичных, опасных и раздражающих свойствах цемента и его компонентов в процессе обработки и использования;

d) указание о том, что высокая температура окружающей среды или компонентов сокращает время, необходимое для достижения тестообразного состояния, а низкая температура окружающей среды или компонентов увеличивает его, а также время обработки и отвердения цемента;

e) указание о предназначении цемента для использования с применением шприца или в тестообразном состоянии;

f) указание об относительных пропорциях порошковых и жидких компонентов, выраженных в процентах от массы или долях объема;

g) предупреждение о недопустимости новой стерилизации порошковых или жидких компонентов;

h) указание о том, что любую открытую упаковку следует полностью использовать или выбросить.

Примечание - Желательно представить график зависимости длительности стадий лечения с помощью цемента от температуры окружающей среды, подготовленный на основе экспериментальных данных для специфической марки цемента.

Приложение А

(обязательное)

Определение стабильности жидкого компонента

А.1 Метод

Время текучести (вязкости) жидкого компонента определяют до и после его ускоренного старения путем нагрева и затем определяют изменение времени текучести после нагревания. Испытываются два образца жидкого компонента.

А.2 Аппаратура

А.2.1 Стеклянный U-образный вискозиметр.

А.2.2 Измеритель времени с погрешностью не более ±0,1 с.

А.2.3 Устройства для нагревания испытуемых образцов.

А.3 Условия испытания

Вискозиметр и испытуемые образцы выдерживают при (23±1) °С в течение 1 ч до начала испытания. Проводят измерения вязкости при температуре (23±1) °С.

А.4 Проведение испытания

А.4.1 Заполняют вискозиметр обычным способом жидким компонентом.

А.4.2 Регистрируют время текучести  по мениску вискозиметра при падении уровня до состояния равновесия.

по мениску вискозиметра при падении уровня до состояния равновесия.

А.4.3 Нагревают количество жидкого компонента, кратное единице, и выдерживают его при температуре (60±2) °С в течение (48±2) ч в темном закрытом контейнере, охлаждают до температуры (23±1) °С и оставляют при этой температуре на 1 ч.

А.4.4 Повторяют действия по А.4.1 и А.4.2 и регистрируют значение времени текучести  .

.

А.4.5 Повторяют действия по А.4.1- А.4.4 на втором образце жидкого компонента.

А.5 Расчет и представление результатов

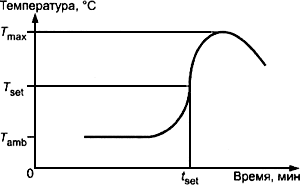

Вычисляют изменение времени текучести  ,%, для каждого образца жидкого компонента по формуле

,%, для каждого образца жидкого компонента по формуле

. (А.1)

. (А.1)

А.6 Отчет об испытании

Отчет об испытании должен включать следующую информацию:

a) ссылку на настоящий стандарт;

b) идентификацию жидкого компонента (включая номер партии или лота);

c) значения времени текучести до и после нагревания;

d) изменение времени текучести в процентах относительно времени текучести для каждого образца цемента.

Приложение В

(обязательное)

Определение времени, необходимого для перехода жидкостно-порошковой

смеси цемента в тестообразное состояние

B.1 Метод

Цемент смешивают и регистрируют время от момента начала смешивания до момента, когда смесь начинает отделяться от пальца в перчатке, не оставляя следов. Испытывают два или четыре образца цемента.

B.2 Аппаратура

В.2.1 Измеритель времени с погрешностью не более ±1 с.

B.2.2 Ненапудренные латексные хирургические перчатки.

B.2.3 Оборудование для смешивания цемента, рекомендованное изготовителем.

B.3 Условия испытания

Оборудование для смешивания и компоненты образца цемента выдерживают при температуре (23±1) °С и относительной влажности не менее 40% в течение 2 ч перед началом испытаний. Проводят испытание при температуре (23±1) °С и относительной влажности не менее 40%.

B.4 Проведение испытания

B.4.1 Соединяют все компоненты отдельного образца цемента в соответствии с инструкциями изготовителя. При первоначальном добавлении жидкости к порошку включают измеритель времени.

B.4.2 По истечении приблизительно 1 мин мягко касаются поверхности смеси пальцем в ненапудренной, не смоченной водой латексной перчатке и визуально определяют наличие волокон между цементом и перчаткой и форму следа от пальца. Очищают перчатку от всех посторонних материалов.

B.4.3 Повторяют оценку поверхности образца через интервалы времени, составляющие максимально 15 с, мягко помешивая цемент так, чтобы каждый раз подвергнуть испытанию новую поверхность, которая предварительно не подвергалась испытанию.

Регистрируют время, при котором палец в перчатке не оставляет следов на поверхности цемента, и время образования тестообразного состояния этой смеси.

B.4.4 Повторяют действия в соответствии с В.4.1-В.4.3 для второго образца цемента.

B.4.5 Если два полученных значения времени образования тестообразного состояния отличаются более чем на 30 с, повторяют испытания в соответствии с В.4.1-В.4.3 с другими двумя образцами цемента.

B.5 Расчет и представление результатов

Рассчитывают среднее значение времени образования тестообразного состояния для двух или четырех оценок поверхности цемента. Округляют результат с точностью до 15 с и записывают его как среднее значение времени образования тестообразного состояния.

B.6 Отчет об испытании

Отчет об испытании должен включать следующую информацию:

a) ссылку на настоящий стандарт;

b) идентификацию цемента (включая номер партии или лота);

c) среднее значение времени образования тестообразного состояния;

d) минимальное и максимальное значения времени образования тестообразного состояния.

Приложение С

(обязательное)

Определение максимальной температуры

и времени отвердения жидкостно-порошковой смеси

С.1 Метод

Проводят наблюдение экзотермической реакции, возникающей при смешивании порошковых и жидких компонентов, и регистрируют максимальное достигаемое значение температуры основной массы цемента. За значение времени отвердения принимают значение времени достижения промежуточной температуры между температурой окружающей среды и максимальной температурой. Испытывают два или четыре образца цемента.

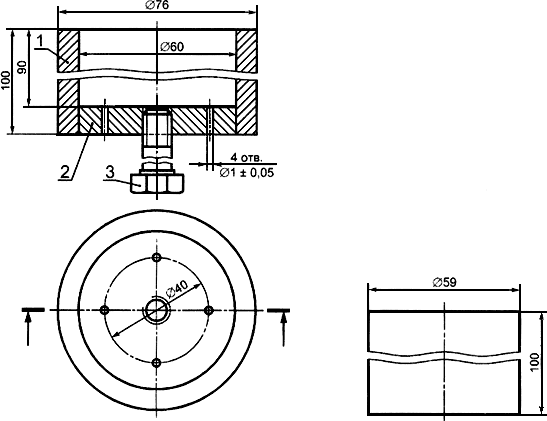

С.2 Аппаратура

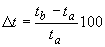

С.2.1 Форма (матрица и плунжер) с размерами, показанными на рисунке В.1, изготовленная из политетра-флуороэтилена, поли(этилентерефталата), полиоксиметилена или полиэтилена высокой плотности, оборудованная проволочной термопарой диаметром приблизительно 0,5 мм, помещенной на расстоянии (3±0,5) мм над внутренней поверхностью основания матрицы.

Допуски ±2 мм

_______________

Отверстие для термопары.

Отверстие для термопары.

1 - наружное кольцо; 2 - основание матрицы; 3 - канал для термопары; 4 - необязательный полимерный шуруп

любого подходящего размера (при необходимости дополнительного смещения испытуемого образца);

5 - четыре конических отверстия для выдавливания избытка материала

Рисунок С.1 - Форма для определения значений максимальной температуры и времени отвердения цемента

С.2.2 Устройство, преобразующее выходной сигнал термопары в показание температуры и осуществляющее непрерывную регистрацию температуры; термопара и преобразующее устройство - с погрешностью не более ±0,5 °С.

С.2.3 С-образный зажим или другое устройство для соединения плунжера и матрицы.

С.2.4 Измеритель времени с погрешностью не более ±0,1 с.

С.2.5 Оборудование для смешивания цемента, рекомендованное изготовителем цемента.

С.3 Условия испытания

Испытательное оборудование и компоненты образца цемента выдерживают при температуре (23±1) °С и относительной влажности не менее 40% в течение 2 ч до начала испытания. Проводят испытание при этих же условиях.

С.4 Проведение испытания

С.4.1 Регистрируют температуру окружающей среды с помощью термопары, находящейся в форме.

С.4.2 Соединяют все компоненты образца цемента в соответствии с инструкциями изготовителя.

С.4.3 Включают измеритель времени сразу же, как только порошок и жидкость вступят в контакт.

С.4.4 После окончания смешивания заполняют форму цементом массой приблизительно 25 г. Помещают плунжер в матрицу и сжимают С-образным зажимом для обеспечения постоянного объема. Полимерная армирующая пластина может быть использована вдоль основания плунжера для предотвращения его деформации в процессе полимеризации и расширения цемента. Очищают цемент, выдавленный из формы.

С.4.5 Продолжают измерение температуры до начала ее снижения.

С.4.6 Повторяют испытания по С.4.2-С.4.5 для второго образца цемента.

С.4.7 Если два максимальных значения температуры (С.5.1) отличаются более чем на 10 °С или значения времени отвердения (В.5.2) - более чем на 1 мин, повторяют испытания по С.4.1-С.4.5 для следующих двух образцов цемента.

С.5 Расчет и представление результатов

С.5.1 Максимальная температура

С.5.1.1 Для каждого образца цемента вычерчивают кривую зависимости зарегистрированной температуры от времени и записывают значение самой высокой температуры с точностью до 1°С как максимальное значение температуры образца.

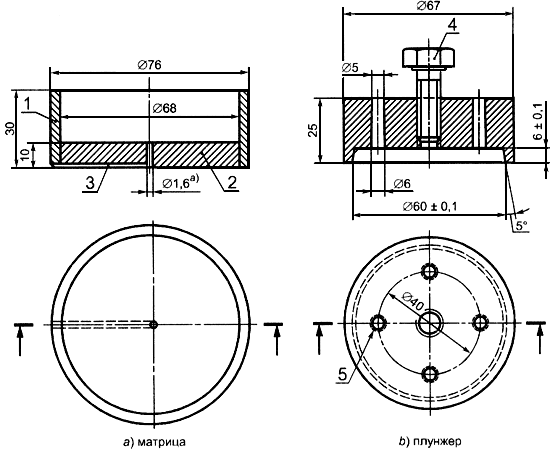

Пример кривой показан на рисунке С.2.

Рисунок С.2 - Типичная кривая зависимости времени отвердения цемента и максимальной температуры

С.5.1.2 Вычисляют среднее значение для двух или четырех оценок. Округляют результат с точностью до 1 °С (округляя значения на 0,5 в большую сторону) и записывают его как максимальное значение температуры.

С.5.2 Время отвердения

С.5.2.1 Для каждого образца цемента определяют по кривой, построенной в соответствии с С.5.1, значение времени отвердения  , измеренное от момента начала смешивания до момента, когда температура полимеризуемой массы достигает температуры отвердения

, измеренное от момента начала смешивания до момента, когда температура полимеризуемой массы достигает температуры отвердения  , определяемой по формуле

, определяемой по формуле

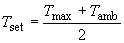

, (C.1)

, (C.1)

где  - наибольшее достигнутое значение температуры образца;

- наибольшее достигнутое значение температуры образца;

- зарегистрированное значение температуры окружающей среды (С.4.1).

- зарегистрированное значение температуры окружающей среды (С.4.1).

С.5.2.2 Регистрируют значение времени отвердения  с точностью до 5 с. Вычисляют среднее значение

с точностью до 5 с. Вычисляют среднее значение  для двух или четырех измерений. Округляют результат с точностью до 15 с и записывают его как среднее значение времени отвердения.

для двух или четырех измерений. Округляют результат с точностью до 15 с и записывают его как среднее значение времени отвердения.

С.6 Отчет об испытании

Отчет об испытании должен включать следующую информацию:

a) ссылку на настоящий стандарт;

b) идентификацию цемента (включая номер партии или лота);

c) среднее значение максимальной температуры;

d) зарегистрированные значения максимальной температуры образца;

e) среднее значение времени отвердения;

f) зарегистрированные значения времени отвердения.

Приложение D

(обязательное)

Определение интрузии жидкостно-порошковой смеси цемента,

предназначенного для применения в тестообразном состоянии

D.1 Метод

Цемент смешивают и сжимают в матрице, имеющей перфорированное (с отверстиями) нижнее основание. После того, как цемент застыл, измеряют интрузию цемента в перфорациях. Испытывают один или два образца цемента.

D.2 Аппаратура

D.2.1 Форма (матрица и плунжер) с размерами, показанными на рисунке D.1, изготовленная из политетраф-луороэтилена, поли(этилентерефталата), полиоксиметилена или полиэтилена высокой плотности.

1 - наружное кольцо; 2 - основание матрицы; 3 - необязательный полимерный шуруп любого

подходящего размера (при необходимости дополнительного сжатия образца)

Рисунок D.1 - Форма для определения интрузии

D.2.2 Устройство для соединения формы.

D.2.3 Измеритель интрузии с погрешностью не более ±0,5 мм.

D.2.4 Оборудование для смешивания цемента, рекомендованное изготовителем цемента.

D.3 Условия испытания

Испытательное оборудование и компоненты образца цемента выдерживают при температуре (23±1) °С в течение 2 ч до начала испытаний. Проводят испытание при температуре (23±1) °С.

D.4 Проведение испытания

D.4.1 Соединяют все компоненты образца цемента в соответствии с инструкциями изготовителя.

D.4.2 С помощью процедуры, приведенной в В.4.2 и В.4.3, определяют время, при котором достигнуто состояние отвердения. Сразу осторожно помещают смесь в матрицу формы и вставляют в нее плунжер.

D.4.3 Через 1 мин (±10 с) от момента времени отвердения на плунжер оказывают воздействие силой (49±1) Н и длительностью 1 мин (±2 с). Снимают воздействие силой и дают возможность цементу застыть.

D.4.4 Удаляют застывший цемент из формы и измеряют степень интрузии цемента в каждом из четырех отверстий формы. Степень интрузии определяют путем измерения глубины отверстия, не заполненного цементом, и вычитанием измеренного значения из значения первоначальной глубины отверстия. Вычисляют среднее значение для четырех полученных значений, округлив его с точностью до 0,5 мм.

D.4.5 Если среднее значение интрузии менее 2 мм, повторяют испытания в соответствии с D.4.1-D.4.4 для второго образца цемента.

D.5 Отчет об испытании

Отчет об испытании должен включать следующую информацию:

a) ссылку на настоящий стандарт;

b) идентификацию цемента (включая номер партии или лота);

c) среднее значение интрузии для каждого испытанного образца.

Приложение Е

(обязательное)

Определение силы сжатия полимеризованного цемента

Е.1 Метод

Цемент смешивают и изготавливают из него цилиндры. Затем определяют силу сжатия цилиндров. Испытывают пять цилиндров, полученных из одного образца цемента.

Е.2 Аппаратура

Е.2.1 Форма, концевые пластины и вынимаемый стержень из нержавеющей стали с размерами, приведенными на рисунке Е.1, или другое устройство для получения цилиндров из цемента подходящих размеров.

Рисунок Е.1 - Элементы формы для определения силы сжатия испытуемых образцов

Е.2.2 С-образный зажим или другое устройство для соединения формы и концевых пластин.

Е.2.3 Карбидокремниевый 24-ячеечный шлифующий абразив и плоская пластина.

Е.2.4 Антиадгезивное вещество для матрицы (при необходимости).

Е.2.5 Оборудование для смешивания цемента, рекомендованное изготовителем цемента.

Е.2.6 Машина для испытаний, создающая и измеряющая силу сжатия до 4 кН, регистрирующая нагрузки в поперечном направлении.

Е.3 Условия испытания

Выдерживают смесь и испытательное оборудование при температуре (23±1) °С перед началом испытания в течение 2 ч. Проводят испытание при температуре (23±1) °С.

Е.4 Проведение испытания

Е.4.1 При необходимости покрывают внутренние поверхности формы и внутренние поверхности концевых пластин антиадгезивным веществом.

Е.4.2 Размещают форму на одном конце пластины.

Е.4.3 Смешивают все компоненты одного образца цемента в соответствии с инструкциями изготовителя.

Е.4.4 Для цементов, предназначенных для использования в тестообразном состоянии, определяют момент времени отвердения смеси с помощью испытаний, приведенных в В.4.2 и В.4.3. В течение 1 мин от момента времени отвердения слегка переполняют каждое из отверстий формы смесью и помещают вторую концевую пластину сверху формы. Для цементов, предназначенных для использования с применением шприца, заполняют отверстия с помощью шприца и проводят обработку как для цементов, используемых в тестообразном состоянии. Заполняют отверстия формы цементом сразу после окончания смешивания.

Е.4.5 Соединяют концевые пластины и форму вместе с помощью зажима и дают цементу застыть. Приблизительно через 1 ч удаляют зажим и концевые пластины.

Е.4.6 При использовании формы, показанной на рисунке Е.1, шлифуют оба конца цилиндров из цемента и поверхности формы пластиной, покрытой кремниевокарбидным абразивом, и водой поперечными движениями назад и вперед. Удаляют из формы цилиндры из цемента с помощью стержня.

Е.4.7 При использовании формы другого типа шлифуют цилиндры из цемента так, чтобы получились цилиндры правильной формы длиной (12±0,1) мм и диаметром (6±0,1) мм.

Е.4.8 Испытывают цилиндры при температуре (23±1) °С.

Е.4.9 Через (24±2) ч после начала смешивания цемента измеряют средний диаметр каждого испытываемого цилиндра, проводя измерения в двух взаимно перпендикулярных направлениях для двух сечений. Помещают цилиндр в машину для испытаний без какой-либо прокладки между цилиндром и валиком машины. Приводят машину для испытаний в действие для получения сдвига цемента от нагрузки, используя постоянную поперечную скорость в диапазоне от 19,8 до 25,6 мм/мин. Если цилиндр сломается или будет пройдена верхняя точка текучести цемента, останавливают машину для испытаний.

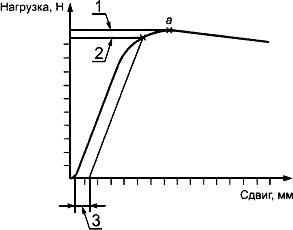

Пример идеализированной кривой зависимости сдвига цемента от нагрузки показан на рисунке Е.2.

1 - наибольшая нагрузка; 2 - нагрузка текучести; 3 - 2%-ное смещение; а - верхний предел текучести

Рисунок Е.2 - Идеализированная кривая зависимости сдвига цемента от нагрузки

Е.4.10 Повторяют испытания в соответствии с Е.4.9 для каждого из цилиндров.

Е.5 Расчет и представление результатов

Для каждого цилиндра записывают значение приложенной силы, вызвавшей разлом, или 2%-ное смещение, или верхний предел текучести. Делят значение этой силы на значение площади поперечного сечения цилиндра в квадратных сантиметрах и получают значение силы сжатия в мегапаскалях. Вычисляют среднее значение силы сжатия для пяти цилиндров.

Е.6 Отчет об испытании

Отчет об испытании должен содержать следующую информацию:

a) ссылку на настоящий стандарт;

b) идентификацию цемента (включая номер партии или лота);

c) среднее значение силы сжатия в мегапаскалях и стандартное отклонение силы сжатия.

Приложение F

(обязательное)

Определение модуля изгиба и силы изгиба полимеризованного цемента

F.1 Метод

Цемент смешивают и изготавливают прямоугольные образцы для испытания. Модуль изгиба и силу изгиба образцов определяют с помощью испытания на изгиб в четырех точках. Испытывают пять образцов из одного цемента.

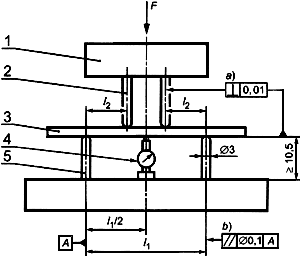

F.2 Аппаратура

F.2.1 Подготавливают машину для испытаний на изгиб, создающую поперечную скорость (5±1) мм/мин, оснащенную устройством для измерения и регистрации отклонения центра образца с погрешностью не более ±0,05 мм.

F.2.2 Машина для испытаний на изгиб в четырех точках, имеющая размеры, показанные на рисунке F.1, с устройствами, предотвращающими несоосность испытуемого образца в суппортах машины. Точки приложения нагрузки должны быть вращающегося типа и должны иметь подходящий диаметр для минимизации локализованной деформации образца при воздействии нагрузки. Машина для испытаний на изгиб должна обеспечивать равные нагрузки в нагружаемых точках.

_______________

Все нагружающие точки.

Все нагружающие точки.

Между двумя любыми нагружающими точками.

Между двумя любыми нагружающими точками.

1 - центральный нагружающий плунжер; 2 - внутренние нагружающие точки; 3 - испытуемый образец;

4 - устройство для измерения изгиба (цифровой индикатор или другое устройство); 5 - внешние

нагружающие точки;  - сила;

- сила;  - расстояние между наружными нагружающими точками,

- расстояние между наружными нагружающими точками,

равное (60±1) мм;  - расстояние между внешней и внутренней

- расстояние между внешней и внутренней

нагружающими точками, равное (20±1) мм

Рисунок F.1 - Машина для испытаний на изгиб в четырех точках

F.2.3 Формы для размещения пяти образцов сделаны из подходящего материала длиной приблизительно 75 мм, шириной 10 мм и глубиной 3,3 мм. При необходимости может быть использована отдельная форма шириной 90 мм и образец соответственно разрезан.

Примечание - Подходящие материалы - политетрафлуорэтилен, поли(этилентетрафталат), полиоксиэтилен, полиэтилен высокой плотности и сплавы алюминия.

F.2.4 Плоские гладкие пластины (две для каждой формы) из подходящего материала размерами, покрывающими размеры верхней и нижней поверхностей форм (F.2.3 и примечание к F.2.3).

F.2.5 Пленка из полиэфира

F.2.6 С-образный зажим(ы) или другое устройство(а) для сжимания формы между верхней и нижней пластинами.

F.2.7 Оборудование для смешивания цемента, рекомендованное изготовителем цемента.

F.3 Условия испытания

Форму, пластины, смешивающее оборудование и компоненты образца цемента выдерживают при температуре (23±1) °С в течение 2 ч перед изгибанием испытательного образца(ов). Проводят испытание на изгиб образца(ов) при температуре (23±1) °С.

F.4 Проведение испытания

F.4.1 Закрывают пластину(ы) основания формы пленкой из полиэфира. Размещают форму(ы) сверху пластины(н).

F.4.2 Смешивают все компоненты образца одного цемента в соответствии с инструкцией изготовителя.

F.4.3 Для цемента, предназначенного для использования в тестообразном состоянии, определяют время достижения смесью состояния отвердения по процедуре, приведенной в В.4.2 и В.4.3. В течение 1 мин после определения времени отвердения осторожно упаковывают смесь в форму(ы). Заполняют форму цементом немедленно после того, как смешивание закончено, накрывают слоем пленки из полиэфира, кладут верхнюю пластину(ы) и сжимают верхнюю и нижнюю пластины основания формы(м). Для цементов, предназначенных для использования с применением шприца, заполняют формы с помощью шприца и проводят такую же обработку, как для цементов, применяемых в тестообразном состоянии.

F.4.4 Приблизительно через 1 ч удаляют зажим, верхнюю и нижнюю пластины и пленку из полиэфира.

F.4.5 Следует обратить внимание на нежелательность перегрева испытуемых образцов. Отшлифовывают влажным способом кромки и верхние поверхности образцов 400-гранульной наждачной бумагой до требуемой ширины и толщины. Отмечают неотшлифованную нижнюю поверхность, поскольку она будет использована в качестве поверхности растяжения при изгибе.

Если отдельные испытуемые образцы попали в индивидуальные впадины формы, образцы удаляют из формы.

Прямоугольные испытуемые образцы должны иметь длину (75±0,1) мм, ширину (10±0,1) мм и толщину (3,3±0,1) мм.

Образцы испытывают при температуре (23±1) °С в течение (24±2) ч.

F.4.6 Измеряют толщину и ширину образца с погрешностью не более ±0,1 мм в трех поперечных сечениях образца и размещают симметрично в четырех точках изгиба машины для испытаний на изгиб.

F.4.7 С помощью машины для испытаний на изгиб увеличивают силу на центральную точку нагрузки от нуля, используя поперечную скорость 5 мм/мин, регистрируют изгиб образца в зависимости от приложенной силы. Продолжают увеличивать силу до разлома испытуемых образцов.

F.4.8 Регистрируют значение изгиба, возникающего при воздействии силы от 15 до 50 Н, с точностью до 0,05 мм. Записывают значение силы при разрыве с точностью 0,5 Н.

F.4.9 Повторяют испытания в соответствии с F.4.6-F.4.8 для каждого из четырех оставшихся испытуемых образцов.

F.5 Расчет и представление результатов

F.5.1 Модуль изгиба

Для каждого испытанного образца рассчитывают модуль изгиба  , МПа, по формуле

, МПа, по формуле

, (F.1)

, (F.1)

где  - диапазон изменения нагрузки (50 Н -15 Н=35 Н);

- диапазон изменения нагрузки (50 Н -15 Н=35 Н);

- расстояние между внутренними и наружными точками нагрузки, равное 20 мм;

- расстояние между внутренними и наружными точками нагрузки, равное 20 мм;

- разница между значениями изгиба при воздействии нагрузок от 15 до 50 Н, мм;

- разница между значениями изгиба при воздействии нагрузок от 15 до 50 Н, мм;

- среднее значение измеренной ширины образца, мм;

- среднее значение измеренной ширины образца, мм;

- среднее значение измеренной толщины образца, мм;

- среднее значение измеренной толщины образца, мм;

- расстояние между наружными точками нагрузки, равное 60 мм.

- расстояние между наружными точками нагрузки, равное 60 мм.

Вычисляют среднее значение модуля изгиба для пяти испытанных образцов, выраженное в мегапаскалях, и стандартное отклонение.

F.5.2 Сила изгиба

Для каждого испытанного образца вычисляют силу изгиба  , МПа, по формуле

, МПа, по формуле

, (F.2)

, (F.2)

где  - сила разрыва, Н;

- сила разрыва, Н;

- расстояние между внутренними и внешними точками нагрузки, равное 20 мм;

- расстояние между внутренними и внешними точками нагрузки, равное 20 мм;

- среднее значение измеренной ширины образца, мм;

- среднее значение измеренной ширины образца, мм;

- среднее значение измеренной толщины образца, мм.

- среднее значение измеренной толщины образца, мм.

Вычисляют среднее значение силы изгиба для пяти испытанных образцов, выраженное в мегапаскалях, и стандартное отклонение.

F.6 Отчет об испытаниях

Отчет об испытаниях должен содержать следующую информацию:

a) ссылку на настоящий стандарт;

b) идентификацию цемента (включая номер партии или лота);

c) среднее значение и стандартное отклонение модуля изгиба для пяти испытанных образцов, МПа;

d) среднее значение и стандартное отклонение силы изгиба для пяти испытанных образцов, МПа.

Текст документа сверен по:

официальное издание

М.: Стандартинформ, 2005

5

5 70

70