ГОСТ 28066-89

Группа П15

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СЧЕТЧИКИ ЖИДКОСТИ КАМЕРНЫЕ ГСП

Общие технические условия

SSD. Positive displacement liquid meters. General

specifications

ОКП 42 1311

Срок действия с 01.07.90

до 01.07.95*

______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 4, 1994 год). - Примечание .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством приборостроения, средств автоматизации и систем управления СССР

ИСПОЛНИТЕЛИ

А.В.Досталь, М.Б.Яковлева, А.А.Керим-Заде, И.С.Азарова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 24.03.89 N 705.

3. ВЗАМЕН ГОСТ 12671-81 и ГОСТ 22548-77

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

2.2.2 | |

|

ГОСТ 8.001-80 |

3.2 |

|

ГОСТ 8.383-80 |

2.21.1 |

|

1.2 | |

|

ГОСТ 8.451-81 |

1.4; 2.20.3; 4.3; 4.31; 4.14; 4.16 |

|

5.2.1; 5.2.2 | |

|

ГОСТ 9.032-74 |

2.18 |

|

ГОСТ 9.104-74 |

2.18 |

|

ГОСТ 9.301-86 |

2.18 |

|

ГОСТ 9.302-88 |

2.18 |

|

2.20.1 | |

|

ГОСТ 12.2.086-83 |

2.20.2 |

|

ГОСТ 26.011-80 |

2.15 |

|

ГОСТ 26.013-81 |

2.15 |

|

ГОСТ 27.410-87 |

1.3; 3.5; 5.2 |

|

4.1 | |

|

4.5 | |

|

2.23.1 | |

|

2.23.1 | |

|

ГОСТ 10354-82 |

2.23.3 |

|

2.14 | |

|

2.8; 2.9; 2.10; 2.11; 4.9; 4.13 | |

|

ГОСТ 14192-77 |

2.23.1 |

|

2.10; 5.1; 5.2.3 | |

|

5.2.1 |

Настоящий стандарт распространяется на камерные объемные счетчики жидкости (далее - счетчики) для измерения объема ньютоновских жидкостей с кинематической вязкостью от 0,55 до 2000 мм /с, температурой от минус 50 до плюс 120°С, давлением от 0,6 до 6,4 МПа, предназначенные для использования в стационарных установках, а также на наземных подвижных средствах заправки и перекачки при их работе на месте.

/с, температурой от минус 50 до плюс 120°С, давлением от 0,6 до 6,4 МПа, предназначенные для использования в стационарных установках, а также на наземных подвижных средствах заправки и перекачки при их работе на месте.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Счетчики должны быть изготовлены на рабочее давление  , выбираемое из ряда: 0,6; 1,0;1,6; 2,5; 4,0; 6,4 МПа.

, выбираемое из ряда: 0,6; 1,0;1,6; 2,5; 4,0; 6,4 МПа.

1.2. Счетчики должны быть изготовлены одного из классов точности 0,1; 0,2; 0,25 и 0,5 по ГОСТ 8.401.

1.3. Диапазоны рабочих температур измеряемой счетчиками жидкости устанавливают в технических условиях на счетчики конкретного типа.

1.4. Счетчики должны быть изготовлены для жидкостей вязкостью от 0,55 до 2000 мм /с.

/с.

Диапазоны вязкости для конкретной рабочей жидкости устанавливаются по ГОСТ 8.451 и в технических условиях на счетчик конкретного типа.

1.5. Отношение наибольшего расхода к наименьшему в зависимости от диаметра условного прохода и класса точности счетчика в диапазонах вязкости по п.1.4 должно соответствовать приведенным в табл.1, а конкретные значения расходов (наибольшего, наименьшего и номинального) должны устанавливаться в технических условиях на счетчики конкретного типа.

Примечания:

1. Под номинальным расходом понимают допускаемое значение расхода, при котором счетчик работает непрерывно неограниченное время.

2. Под наименьшим и наибольшим расходами понимают предельные значения расходов жидкости, при которых выдерживается класс точности счетчика и допускаемая потеря давления.

3. На расходах жидкости, превышающих номинальные, допускается работа счетчика в следующих режимах:

на расходах св. 100 до 130% - не более 5 ч в сутки;

на расходах св. 130 до 150% - не более 2 ч в сутки.

1.6. Строительная длина и масса счетчиков, в зависимости от диаметра условного прохода и присоединения счетчиков к трубопроводу, должны устанавливаться в технических условиях на счетчики конкретного типа. При этом масса счетчиков не должна превышать значений, указанных в табл.1.

Таблица 1

|

Диаметр условного прохода |

Отношение наибольшего расхода к наименьшему |

Класс точности |

Масса, кг | |||

|

|

с 01.07.90 |

с 01.01.92 |

с 01.07.90 |

с 01.01.90 |

с 01.07.90 |

с 01.01.92 |

|

25 |

5:1 |

10:1 |

0,1* |

0,1* |

|

|

|

40 |

5:1 |

10:1 |

0,1* |

0,1* |

|

|

|

65 |

5:1 |

10:1 |

0,1* |

0,1* |

|

|

|

80 |

5:1 |

10:1 |

0,1* |

0,1* |

|

|

|

100 |

10:1 |

20:1 |

0,1* |

0,1* |

|

|

|

150 |

10:1 |

20:1 |

0,1* |

0,1* |

|

|

|

200 |

10:1 |

20:1 |

0,1* , |

0,1* |

|

|

_________________

* Значения приведены для конкретной жидкости и меньшем отношении расходов  .

.

Примечание. Масса приведена для счетчиков с отсчетным устройством стрелочного типа диаметром условного прохода 25, 40, 65, 100 мм на рабочее давление 1,6 МПа; для диаметра условного прохода 80 мм -1,0 МПа, для диаметров условного прохода 150, 200 мм - 6,4 МПа. При оснащении счетчиков отсчетным устройством другого типа или дополнительными устройствами (и приборами) масса устанавливается в нормативно-технической документации.

1.7. Условное обозначение счетчика должно содержать цифровые и буквенные индексы, характеризующие модификацию счетчика по заказу потребителя, и устанавливаться в технических условиях на счетчик конкретного типа.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Счетчики должны быть изготовлены в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Каждый счетчик до проведения испытаний должен пройти технологическую приработку, время которой устанавливается в технических условиях на счетчик конкретного типа.

2.3. Нормируемые метрологические характеристики

2.3.1. Пределы допускаемой основной относительной погрешности при отношениях наибольшего расхода к наименьшему, приведенных в табл.1, и диапазонах вязкости по п.1.4 должны быть, %

|

±0,1 |

для счетчиков класса |

0,1; |

|||

|

±0,2 |

" " " |

0,2; |

|||

|

±0,25 |

" " " |

0,25; |

|||

|

±0,5 |

" " " |

0,5. |

|||

2.3.2. Нормальными условиями испытаний, при которых счетчики должны соответствовать требованиям п.2.3.1, должны быть:

температура окружающего воздуха - (20±5)°С;

температура поверочной жидкости, °С

(20±5) - для счетчиков, работающих при температуре измеряемой жидкости от минус 50 до плюс 60°С.

(80±5) - для счетчиков, работающих при температуре измеряемой жидкости от 60 до 120°С;

относительная влажность окружающей среды - 45-80%;

атмосферное давление 84-106 кПа.

2.3.3. Наименьший объем измеряемой жидкости, при котором обеспечиваются заданные пределы основной относительной погрешности (п.2.3.1), должны соответствовать 500 наименьшим делениям шкалы счетного указателя для счетчиков класса 0,5; 1000 наименьшим делениям шкалы счетного указателя - для счетчиков классов 0,2 и 0,25.

Для счетчиков с передающим измерительным преобразователем наименьший объем измеряемой жидкости устанавливается в технических условиях на счетчик конкретного типа.

2.3.4. Наибольшее допускаемое изменение показаний счетчиков, вызванное изменением температуры измеряемой жидкости, по сравнению со значениями температуры поверочной жидкости, на каждые 10°С не должно превышать:

0,2% действительного объема протекающей жидкости вязкостью от 0,55 до 6 мм /с;

/с;

±0,1% действительного объема протекающей жидкости вязкостью свыше 6 мм /с.

/с.

2.4. Счетчики должны быть герметичными. Герметичность счетчиков не должна нарушаться при давлении, равном 1,1  .

.

2.5. Номинальная тонкость фильтрования измеряемой счетчиком жидкости должна устанавливаться в технических условиях на счетчик конкретного типа.

2.6. График зависимости потери давления в счетчиках от расхода и вязкости измеряемой жидкости должен устанавливаться в технических условиях на счетчик конкретного типа.

2.7. Порог чувствительности счетчиков в зависимости от диаметра условного прохода и вязкости жидкости должен устанавливаться в технических условиях на счетчик конкретного типа.

2.8. По защищенности от воздействия окружающей среды счетчики должны соответствовать исполнению по ГОСТ 12997. Исполнение счетчика устанавливается в технических условиях на счетчик конкретного типа.

2.9. По устойчивости к механическим воздействиям счетчики должны соответствовать вибропрочному исполнению  по ГОСТ 12997.

по ГОСТ 12997.

2.10. По устойчивости к климатическим воздействиям счетчики должны соответствовать группе исполнения по ГОСТ 12997 (категории размещения по ГОСТ 15150).

Исполнение счетчика по устойчивости к климатическим воздействиям должно устанавливаться в технических условиях на счетчик конкретного типа.

2.11. Счетчики в упаковке для транспортирования должны выдерживать воздействия повышенной и пониженной температур окружающего воздуха, повышенной влажности окружающего воздуха и вибрацию по группе  ГОСТ 12997.

ГОСТ 12997.

2.12. Счетчики должны быть изготовлены с отсчетными устройствами суммарного и разового объема жидкости, а для отсчетных устройств роликового типа по требованию потребителя могут быть снабжены шторками.

2.12.1. Отсчетное устройство должно состоять из одного или нескольких подвижных элементов.

Если устройство состоит из нескольких элементов, то система должна быть выполнена таким образом, чтобы отсчет результата измерения получали суммированием показаний отдельных элементов.

2.12.2. Цена деления шкалы первого элемента отсчетного устройства и цена деления основного интервала выбирается из ряда 1·10 , 2·10

, 2·10 , 5·10

, 5·10 принятой единицы объема (где

принятой единицы объема (где  - целое положительное или отрицательное число или нуль). Каждый шаг подвижной части элементов, отметка которых полностью видна, должен быть равен цене деления шкалы следующего элемента.

- целое положительное или отрицательное число или нуль). Каждый шаг подвижной части элементов, отметка которых полностью видна, должен быть равен цене деления шкалы следующего элемента.

Цена деления и верхние пределы показаний указателя разового и суммарного учета должны устанавливаться в технических условиях на счетчик конкретного типа.

2.12.3. Указатель разового учета объема должен иметь сброс на нулевые отметки.

2.12.4. Ширина отметок шкалы должна быть одинаковой, постоянной по всей длине и не превышать 0,25 длины деления шкалы (не менее 2 мм).

Высота цифр должна быть не менее 4 мм.

Для первого элемента роликового типа длина окошка в направлении перемещения шкалы должна соответствовать полуторакратному расстоянию между двумя последовательными числовыми отметками.

Циферблат, шкала, стрелки и отсчетные ролики указателей должны быть изготовлены по рабочим чертежам, утвержденным в установленном порядке, а их параметры должны устанавливаться в технических условиях на счетчик конкретного типа.

2.13. Конструкцией счетчиков должна быть обеспечена возможность их опломбирования, исключающего доступ к измерительной камере и счетному указателю без повреждения пломбы. При работе измерительных установок и систем с функциональными преобразователями, устанавливаемыми на счетчик по п.2.14, опломбирование должно исключать доступ и к преобразователям.

2.14. Присоединение счетчиков к трубопроводу должно быть резьбовое или фланцевое в зависимости от давлений и диаметров условных проходов:

для счетчиков с условным проходом 25 мм на давление до 1,6 МПа включительно - резьбовое или фланцевое, на давление свыше 1,6 МПа - фланцевое;

для счетчиков с условным проходом 40 мм на давление до 0,6 МПа включительно - резьбовое или фланцевое, на давление свыше 0,6 МПа - фланцевое;

для счетчиков с условным проходом свыше 40 мм - фланцевое.

Присоединительные размеры резьбовых соединений должны соответствовать указанным в приложении.

Присоединительные размеры фланцевых соединений должны соответствовать ГОСТ 12815.

2.15. Конструкцией счетчиков должна быть обеспечена возможность применения их в измерительных установках (или системах) и системах автоматического контроля и регулирования технологических процессов с дополнительными устройствами:

передающим измерительным преобразователем с электрическим сигналом по ГОСТ 26.011 или ГОСТ 26.013 как обыкновенного, так и взрывозащищенного исполнения;

промежуточным измерительным преобразователем автоматической корректировки показаний объема измеряемой жидкости в зависимости от ее температуры (термокорректора) или плотности (плотномера).

2.16. Детали счетчиков должны быть стойкими к воздействию окружающей среды, а детали счетчиков, соприкасающихся с измеряемой средой, должны быть также стойкими к ее воздействию и не влиять на качество измеряемой среды.

2.17. Стекло циферблата счетчиков не должно запотевать при перепадах температур окружающего воздуха.

2.18. Наружные окрашиваемые поверхности счетчиков должны соответствовать требованиям класса У ГОСТ 9.032 и группе условий эксплуатации ХЛ2, категория размещения 2 или У2 по ГОСТ 9.104.

Металлические и неметаллические покрытия - по ГОСТ 9.301 и ГОСТ 9.302.

2.19. Требования к надежности

Счетчики относятся к восстанавливаемым изделиям.

Групповой показатель безотказности - средняя наработка на отказ  не менее 100 000 ч, а с 01.01.92 - 130 000 ч.

не менее 100 000 ч, а с 01.01.92 - 130 000 ч.

Индивидуальный показатель безотказности - установленная безотказная наработка  не менее 10 000 ч, а с 01.01.92 - 13 000 ч.

не менее 10 000 ч, а с 01.01.92 - 13 000 ч.

Критерии отказа: несоответствие счетчиков требованиям п.2.3.1 и механические поломки.

Показатель ремонтопригодности - среднее время восстановления работоспособности - 4 ч.

Средний полный срок службы счетчиков - не менее 10 лет, а с 01.01.92 - 12 лет.

Средний срок сохраняемости - 1 год.

Установленный срок службы - 3 года, а с 01.01.92 - 4 года.

Критерии предельного состояния определяют предельным состоянием измерительной камеры и устанавливают в технических условиях на счетчик конкретного типа.

2.20. Требования безопасности

2.20.1. Общие требования безопасности к конструкции счетчика - по ГОСТ 12.2.003.

2.20.2. Общие требования безопасности к монтажу, испытаниям и эксплуатации - по ГОСТ 12.2.086.

2.20.3. Безопасность проведения испытаний - по ГОСТ 8.451.

2.20.4. Безопасность эксплуатации счетчиков обеспечивается выполнением требований п.п.2.4, 2.14 настоящего стандарта.

2.21. Комплектность

2.21.1. Комплектность должна устанавливаться в технических условиях на счетчик конкретного типа.

По заказу потребителя в комплект должны входить штуцера, накидные гайки, фильтры, газоотделители, устройство съема сигналов, модуль искрозащиты.

Примечание. Дополнительные устройства по п.2.15 должны включаться в комплект измерительных установок и систем, формируемых по блочному принципу по технической документации на конкретную установку.

2.21.2. К счетчикам должны быть приложены техническое описание, инструкция по эксплуатации и паспорт по ГОСТ 2.601 с указанием измеряемой жидкости, рекомендуемого режима работы, гарантийной наработки и срока службы счетчиков.

Допускается паспорт объединить с техническим описанием и инструкцией по эксплуатации по ГОСТ 2.601.

2.22. Маркировка

2.22.1. Маркировка счетчиков должна быть отчетливой и содержать следующие сведения:

на корпусе счетчика:

условный проход;

рабочее давление;

стрелку, указывающую направление потока измеряемой жидкости;

на маркировочной табличке:

товарный знак предприятия-изготовителя;

номер счетчика по системе нумерации предприятия-изготовителя;

условное обозначение счетчика;

диапазон вязкости измеряемой жидкости;

диапазон рабочих температур измеряемой жидкости;

наименьший и наибольший расходы;

класс точности;

год выпуска;

знак Государственного реестра по ГОСТ 8.383 и изображение государственного знака качества при его присвоении в порядке, установленном Госстандартом СССР.

Место расположения и способ маркировки - по технической документации, утвержденной в установленном порядке.

2.23. Упаковка

2.23.1. Счетчики упаковывают в ящики, изготовленные по ГОСТ 2991 и ГОСТ 5959, обеспечивающие их транспортирование на любое расстояние.

Маркировка упаковки - по ГОСТ 14192 и рабочим чертежам, утвержденным в установленном порядке.

2.23.2. Перед упаковыванием счетчиков следует проверять наличие пломб (п.2.13), комплектность (п.2.21) и наличие заглушек на входном и выходном патрубках.

2.23.3. В каждый ящик вкладывают упаковочный лист, в котором должны быть указаны обозначение и число счетчиков, перечень эксплуатационной документации и дата упаковывания.

Упаковочный лист и эксплуатационная документация должны быть вложены в чехол из полиэтиленовой пленки по ГОСТ 10354 и помещены под крышку ящика.

3. ПРИЕМКА

3.1. Для проверки соответствия счетчиков требованиям настоящего стандарта предприятие-изготовитель должно проводить государственные контрольные, приемо-сдаточные, периодические испытания и испытания на надежность.

3.2. Порядок проведения государственных контрольных испытаний - по ГОСТ 8.001. Государственные контрольные испытания следует проводить на трех счетчиках каждого выпускаемого типоразмера (типового представителя).

3.3. Приемо-сдаточным испытаниям на соответствие требованиям п.п.2.2; 2.3.1; 2.4; 2.12; 2.13; 2.18; 2.21; 2.22; 2.23 подвергают каждый счетчик.

3.3.1. Счетчики, не выдержавшие приемо-сдаточные испытания по п.п. 2.2; 2.3.1; 2.4; 2.12, при вторичном предъявлении (после устранения неисправностей) подвергают испытаниям в полном объеме.

В случае выявления дефектов по одному из п.п.2.13; 2.18; 2.21; 2.22; 2.23 допускается повторные испытания проводить только по этим пунктам.

3.3.2. Счетчики, прошедшие приемо-сдаточные испытания, должны иметь клеймо госповерителя.

3.4. Счетчики следует подвергать периодическим испытаниям не реже раза в два года не менее чем на трех счетчиках каждого типоразмера (типового представителя), выдержавших приемо-сдаточные испытания. Счетчики при периодических испытаниях должны проверяться на соответствие всем требованиям настоящего стандарта, кроме требований п.п.2.19 и 6.2.

Испытания счетчиков по п.п.2.19 и 6.2 проводят раз в три года.

3.4.1. Результаты периодических испытаний считают удовлетворительными, если все предъявленные к испытаниям счетчики соответствуют требованиям настоящего стандарта.

При несоответствии счетчиков хотя бы по одному требованию настоящего стандарта проводят повторные испытания удвоенного числа счетчиков.

Результаты повторных испытаний являются окончательными.

3.5. Контрольные испытания на надежность

3.5.1. Контрольные испытания на групповые показатели безотказности, ремонтопригодности и сохраняемости (п.2.19) следует проводить один раз на базовой модели установочной серии и после модернизации, приводящей к изменениям показателей безотказности.

Контрольные испытания проводят одноступенчатым методом по ГОСТ 27.410.

Счетчики, отобранные для проведения контрольных испытаний на безотказность, другим видам испытаний, входящих в объем периодических, не подвергают.

3.5.2. Контрольные испытания на установленную безотказную наработку (п.2.19) проводят не реже одного раза в три года одноступенчатым методом при приемочном числе отказов, равном нулю.

Исходные данные для планирования испытаний по ГОСТ 27.410 в зависимости от объема годового выпуска счетчика устанавливают в технических условиях на счетчик конкретного типа.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Технологическую приработку (п.2.2) следует проводить на стенде, обеспечивающем непрерывную прокачку через счетчик керосина или дизельного топлива, или трансформаторного масла по ГОСТ 982 на расходах не менее номинального.

Дефекты, выявленные в процессе приработки, должны быть устранены, после чего счетчики следует предъявлять к приемо-сдаточным испытаниям.

4.2. Соответствие требованиям п.п.2.3.3; 2.12-2.14; 2.18; 2.21; 2.22 проверяют внешним осмотром и сличением с технической документацией, утвержденной в установленном порядке.

4.3. Определение основной относительной погрешности (п.2.3.1) следует проводить по ГОСТ 8.451 на расходах по п.1.5 и технической документации, утвержденной в установленном порядке.

Примечание. При государственных контрольных и периодических испытаниях число измерений на каждом значении расхода должно быть не менее трех.

Счетчики считают выдержавшими испытание, если основная относительная погрешность при каждом измерении не выходит за пределы, указанные в п.2.3.1.

4.3.1. При испытаниях на жидкостях-заменителях пределы допускаемой основной относительной погрешности счетчиков не должны превышать значений, установленных в ГОСТ 8.451.

4.4. Изменение показаний счетчиков при изменении температуры измеряемой жидкости (п.2.3.4) определяют аналогично определению основной относительной погрешности по п.4.3.1.

Испытания проводят при температурах поверочной жидкости, соответствующих нормальным условиям испытаний по п.2.3.2, и предельным допускаемым значениям температур для данного диапазона (п.1.3). Допускается для счетчиков с условным проходом свыше 100 мм проводить испытания на верхнем пределе температур.

Счетчики считают выдержавшими испытание, если изменения показаний, определенные при температурах, указанных выше, не выходят за пределы, приведенные в п.2.3.4.

4.5. Испытание счетчиков на герметичность (п.2.4) проводят на керосине. Испытательное давление устанавливают равным 1,1 рабочего, выдерживают в течение 10 мин и контролируют манометром класса точности 1 по ГОСТ 2405. При этом запотевание или просачивание жидкости в местах соединений и уплотнений, а также падение давления на контрольном манометре за время испытания не допускается.

Примечание. Допускается проверку на герметичность проводить при полном погружении в воду счетчика (со снятым отсчетным устройством) и нагнетании в его корпус воздуха под давлением 0,3-0,5 МПа, которое выдерживают в течение 5 мин и контролируют манометром класса точности 1 по ГОСТ 2405. Выделение воздушных пузырьков и падение давления на манометре не допускается.

4.6. Методы определения тонкости фильтрования должны быть установлены в технических условиях на счетчик конкретного типа.

4.7. Потерю давления (п.2.6) определяют на той же установке, на которой определяют основную относительную погрешность (п.4.3). Испытания проводят при постоянном давлении, не превышающем рабочее (п.1.1), на наибольшем расходе (п.1.5).

Значение перепада давления следует контролировать измерительными средствами, обеспечивающими относительную погрешность измерения в пределах ±2%.

Счетчики считают выдержавшими испытание, если потеря давления не превышает значения, приведенного в п.2.6.

4.8. Испытания счетчиков по порогу чувствительности (п.2.7) устанавливают в технических условиях на счетчики конкретного типа.

4.9. Испытания счетчиков на устойчивость к механическим воздействиям (п.2.9) проводят в невключенном состоянии по ГОСТ 12997.

Счетчики считают выдержавшими испытание, если после окончания испытаний не обнаружены механические повреждения и ослабление креплений, а основная относительная погрешность, определенная на номинальном расходе, не выходит за пределы, указанные в п.2.3.1.

4.10. Испытания счетчиков на устойчивость к воздействиям повышенной температуры окружающего воздуха (п.2.10) проводят в следующей последовательности. Счетчик помещают в камеру тепла и включают в замкнутую систему (питающий бак - насос - счетчик - питающий бак), при этом все элементы системы (кроме счетчика) должны находиться вне камеры;

температуру в камере повышают до 50°С и включают насос, обеспечивая непрерывный пропуск жидкости через счетчик на расходе, не превышающем номинальный. В указанном режиме счетчик выдерживают в течение 6 ч, поддерживая температуру в камере с погрешностью ±3°С.

Счетчик считают выдержавшим испытание, если во время нахождения в камере не происходит заклинивания рабочих органов, нарушения работы отсчетных устройств и основная относительная погрешность на номинальном расходе после извлечения из камеры и выдержки при температуре (20±5)°С в течение 3 ч не выходит за пределы, приведенные в п.2.3.1.

4.11. Испытание счетчиков температурного диапазона от минус 50 до плюс 60°С на устойчивость к воздействию пониженной температуры окружающего воздуха (п.2.10) проводят в следующей последовательности.

Счетчик помещают в камеру холода и включают в замкнутую систему (п.4.10), включают насос и в течение 15 мин пропускают жидкость температурой (20±5)°С через счетчик. Содержание воды в испытательной жидкости не допускается. Прекращают пропускать жидкость, оставив счетчик заполненным, температуру в камере понижают до минус 50°С и поддерживают с погрешностью ±3°С в течение 6 ч.

Включают насос и в течение 1 ч через счетчик пропускают испытательную жидкость, подогретую до температуры (40±5)°С на расходе, не превышающем номинальный.

Счетчики считают выдержавшими испытание, если во время нахождения в камере не происходит заклинивания рабочих органов и нарушения работы отсчетных устройств, значение основной относительной погрешности на номинальном расходе после извлечения счетчика из камеры и выдерживания при температуре (20±5)°С в течение 3 ч не выходит за пределы, указанные в п.2.3.1.

4.12. Испытание счетчиков температурного диапазона от минус 50 до плюс 60°С на устойчивость к воздействию повышенной влажности окружающего воздуха (п.2.8) проводят в следующей последовательности. Счетчик помещают в камеру влажности, в которой устанавливают влажность (95±3)% при температуре 35°С.

В указанном режиме счетчик выдерживают в течение 2 сут, а затем извлекают из камеры и выдерживают в течение 3 ч при температуре (20±5)°С.

Счетчики считают выдержавшими испытание, если после испытания не обнаружены повреждения покрытий и следы коррозии.

4.13. Испытания счетчиков в упаковке на влияние транспортной тряски, воздействие повышенной и пониженной температур и повышенной влажности (п.2.11) проводят по ГОСТ 12997, после чего определяют основную относительную погрешность (п.4.3) на номинальном расходе.

Счетчики считают выдержавшими испытание, если после окончания испытаний не обнаружено механических повреждений, ослабления креплений и ухудшения качества покрытий, а основная относительная погрешность на номинальном расходе не выходит за пределы, указанные в п.2.3.1.

4.14. Контрольные испытания счетчиков на групповой показатель безотказности, ремонтопригодности и сохраняемости (п.2.18) следует проводить по ГОСТ 27.410 и нормативно-технической документации.

Испытания проводят в непрерывном режиме на номинальном расходе на установке, имитирующей работу счетчика в условиях эксплуатации, а определении параметров-отказов - на установке по ГОСТ 8.451.

4.15. Контрольные испытания на установленную безотказную наработку (п.2.19) проводят в режимах и условиях, указанных в (п.4.14), на номинальном расходе, и устанавливают в технических условиях на счетчик конкретного типа.

4.16. Работоспособность счетчиков в течение гарантийного срока эксплуатации (п.6.2) проверяют на испытательных установках по ГОСТ 8.451 на номинальном расходе и устанавливают в технических условиях на счетчик конкретного типа.

Счетчик считают выдержавшим испытание, если при каждой поверке основная относительная погрешность на номинальном расходе не выходит за пределы, указанные в (п.2.3.1).

4.17. Проверку на отсутствие запотевания стекла циферблата (п.2.17) устанавливают в технических условиях на счетчик конкретного типа.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование

Счетчики следует транспортировать в упаковке транспортом любого вида в соответствии с правилами, действующими на каждом виде транспорта. При транспортировании счетчиков воздушным транспортом их следует помещать в отапливаемых герметизированных отсеках самолетов.

Транспортирование счетчиков - по условиям 7 ГОСТ 15150.

5.2. Хранение

5.2.1. После проведения испытаний всех видов внутренние полости счетчиков должны быть законсервированы по ГОСТ 9.014:

вариант защиты ВЗ-1 - для счетчиков со сроком хранения 5 лет; поверочные жидкости с добавкой 10-15% присадки АКОР-1 по ГОСТ 15171 - для счетчиков со сроком хранения 2 года.

После консервации внутренних полостей счетчиков их входные и выходные патрубки должны быть заглушены.

5.2.2. Перед упаковыванием наружные поверхности счетчиков должны быть законсервированы по ГОСТ 9.014, вариант защиты ВЗ-1.

5.2.3. Счетчики следует хранить в упаковке предприятия-изготовителя. Условия хранения - 2 по ГОСТ 15150.

Воздух помещения, в котором хранят счетчики, не должен содержать коррозионно-активных веществ.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Предприятие-изготовитель гарантирует соответствие счетчиков требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

6.2. Гарантийный срок эксплуатации - не менее 18 мес со дня ввода счетчика в эксплуатацию при гарантийной наработке, не превышающей значений, установленных в технических условиях на счетчик конкретного типа.

Гарантийный срок хранения - 6 мес с момента изготовления счетчика.

ПРИЛОЖЕНИЕ

Справочное

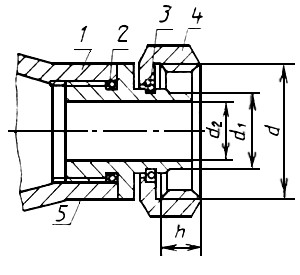

1 - патрубок счетчика; 2 - прокладка; 3 - кольцо пружинное; 4 - гайка накидная; 5 - штуцер

Размеры, мм

|

Диаметр условного прохода |

|

|

|

|

|

|

25 |

1,6 |

М42x2-7Н |

32 |

22 |

14 |

|

40 |

0,6 |

М56x3-7Н |

41,5 |

33 |

15 |

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1989

, мм

, мм