ГОСТ Р ИСО 10817-1-99

Группа П17

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Вибрация

СИСТЕМЫ ИЗМЕРЕНИЙ ВИБРАЦИИ ВРАЩАЮЩИХСЯ ВАЛОВ

Часть 1

Устройства для снятия сигналов относительной и абсолютной вибрации

Mechanical vibration. Rotating shaft vibration measuring systems.

Part 1. Relative and absolute sensing of radial vibration

ОКС 17.160

ОКП 42 7714

Дата введения 2000-07-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 183 "Вибрация и удар"

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 22 декабря 1999 г. N 657-ст

3 Настоящий стандарт представляет собой аутентичный текст ИСО 10817-1-98 "Системы измерений вибрации вращающихся валов. Часть 1. Устройства для снятия сигналов относительной и абсолютной вибрации в радиальном направлении"

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт устанавливает требования к устройствам снятия сигналов радиальной вибрации, как абсолютной так и относительной, вращающихся валов (датчикам вибрации и устройствам согласования), методам крепления и процедурам калибровки. Выполнение данных требований позволяет получить воспроизводимые результаты измерений, на основе которых осуществляют контроль состояния машин в соответствии со стандартами на методы контроля для машин конкретного вида.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ ИСО 5347-0-95 Вибрация. Методы калибровки датчиков вибрации и удара. Часть 0. Общие положения

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 24346-80 Вибрация. Термины и определения

ГОСТ 27165-97 Агрегаты паротурбинные стационарные. Нормы вибрации валопроводов и общие требования к проведению измерений

ГОСТ 30630.1.2-99 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие вибрации

ГОСТ Р ИСО 5348-99 Вибрация и удар. Механическое крепление акселерометров

ГОСТ Р ИСО 7919-1-99 Вибрация. Контроль состояния машин по результатам измерений вибрации на вращающихся валах. Общие требования

ГОСТ Р ИСО 7919-3-99 Вибрация. Контроль состояния машин по результатам измерений вибрации на вращающихся валах. Промышленные машинные комплексы

ГОСТ Р ИСО 7919-4-99 Вибрация. Контроль состояния машин по результатам измерений вибрации на вращающихся валах. Газотурбинные агрегаты

ГОСТ Р ИСО 8042-99 Вибрация и удар. Датчики инерционного типа для измерений вибрации и удара. Устанавливаемые характеристики

ГОСТ Р 51371-99 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие ударов

3 Определения

В настоящем стандарте применяют термины по ГОСТ 24346.

4 Структура системы измерений вибрации валов

Система измерений радиальной вибрации вращающихся валов (далее - валы) может быть представлена в виде совокупности нескольких подсистем: датчик или датчики для измерения относительной или абсолютной вибрации; устройство согласования сигнала, снятого с датчика, и соединительные кабели; датчик фазы, позволяющий связать положение вращающегося вала с определенным моментом времени; средства анализа сигнала, позволяющие представить измерения вибрации в заданном формате; выходное устройство для отображения результатов измерений. На рисунке 1 показана взаимосвязь этих подсистем. Требования к средствам обработки и анализа сигналов устанавливают в других стандартах (см. рис.1 [1]).

Сигналы на выходе измерительных устройств могут быть обработаны с помощью специальных средств и программного обеспечения, позволяющих получать результаты измерений в цифровом виде для последующего анализа состояния машин и их технического обслуживания. Эти средства и программное обеспечение настоящий стандарт не рассматривает.

Относительные перемещения вала измеряют, обычно, с помощью датчиков бесконтактного типа. Абсолютные колебания ротора могут быть получены с помощью датчиков относительной вибрации бесконтактного типа в сочетании с измерениями абсолютного движения, выполненными в точке расположения бесконтактного датчика. Измерения абсолютного движения могут быть выполнены с помощью датчиков инерционного типа, например контактного датчика-зонда.

Настоящий стандарт распространяется только на блок снятия сигнала вибрации (см. рисунок 1).

Рисунок 1 - Структура системы измерений вибрации вала

5 Системы снятия сигнала вибрации

5.1 Системы измерений относительной вибрации валов

5.1.1 Введение

Принцип работы датчиков относительной вибрации вала основан на изменениях длины оптического пути, индуктивности, электрической емкости или вносимых потерь между двумя точками, одна из которых находится на валу, а другая - точка установки датчика относительной вибрации вала - на некотором расстоянии от вала, обычно в непосредственной близости от него. Этим изменениям соответствует изменение относительного перемещения вала со временем. В месте установки датчика обычно наблюдают значительную вибрацию, обусловленную действием других источников, не связанных с колебаниями вала. Значения абсолютной вибрации могут быть получены с помощью датчиков инерционного действия, установленных в том же месте, что и чувствительный элемент датчика бесконтактного типа (см. 5.2).

5.1.2 Общая структура системы снятия сигнала

Система снятия сигнала вибрации вала, соответствующая требованиям настоящего стандарта, включает в себя датчики относительного перемещения, кабели и соответствующие устройства согласования (см. рисунок 2).

1 - вал; 2 - расстояние между датчиком и поверхностью вала; 3 - датчики; 4 - устройства согласования; 5 - выходные сигналы; 6 - траектория измерений; 7 - плоскость измерений

Рисунок 2 - Система измерений вибрации вала в одной плоскости

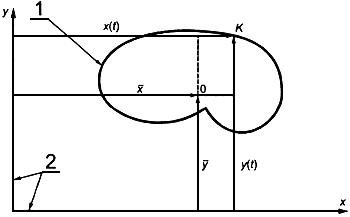

Для определения общей траектории движения вала и его среднего положения во времени рекомендуется применять два датчика, расположенных под углом 90° друг к другу в одной плоскости измерений (см. рисунок 3). Обычно для одной машины необходимо несколько измерительных плоскостей, в каждой из которых установлено по паре датчиков и устройств согласования. Система всех таких измерительных устройств, относящихся к одной машине, называется системой измерения вибрации вала.

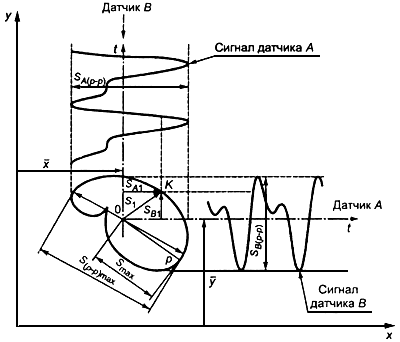

1 - траектория движения вала; 2 - координатные оси; 0 - среднее положение вала; К - мгновенное положение центра вала;  ,

,  - средние значения перемещения вала;

- средние значения перемещения вала;  ,

,  - мгновенные значения перемещения вала

- мгновенные значения перемещения вала

Рисунок 3 - Траектория движения вала

Необходимость в устройстве согласования между датчиком и средствами обработки сигнала зависит от метода измерений. Устройство согласования может быть выполнено либо в виде отдельного блока, либо встроено в датчик вибрации или устройство обработки сигнала.

Настоящий стандарт не устанавливает требования к устройствам считывания показаний измерений и записывающему оборудованию.

5.1.3 Рабочие диапазоны

Пользователь должен выбирать такие датчики вибрации, которые, по крайней мере, удовлетворяют требованиям соответствующего стандарта на методы контроля вибрационного состояния машин и технических условий на машину, вибрационное состояние которой подлежит оценке. Допуски на значения выходного сигнала даны в разделе 6.

5.1.4 Задаваемые характеристики

Изготовитель должен определять следующие характеристики:

- диапазон, в котором выходной сигнал датчика линейно пропорционален зазору между датчиком и валом (с указанием пределов нелинейности);

- амплитудно- и фазочастотные характеристики в диапазоне линейности датчика (см. 6.2);

- размер и номер резьбы датчика для каждого диапазона измерений (рекомендуются диаметр резьбы 5, 8 и 18 мм и номера М8, М10 и М20);

- длина соединительного кабеля (рекомендуется 5 м);

- напряжение питания (рекомендуется постоянный ток напряжением 24 В);

- коэффициент преобразования датчика (рекомендуется, где возможно, 8 мВ/мкм для диапазона перемещений 2 мм и 4 мВ/мкм для диапазона перемещений 4 мм);

- вид выходного сигнала;

- максимальное значение выходного сигнала;

- значение выходного импеданса датчика и допустимые значения импеданса нагрузки;

- классы температуры;

- степень защиты (рекомендуется IP 67 - защита от пыли и кратковременных погружений - согласно ГОСТ 14254).

Примечание - Вышеперечисленные характеристики указывают для средств измерений общего применения.

5.2 Системы измерений абсолютной вибрации валов

5.2.1 Введение

Для измерений абсолютной вибрации вала используют измерительные системы двух типов:

а) систему, сочетающую измерения абсолютной и относительной вибрации, для чего используют датчик сейсмического типа и датчик относительного перемещения вала (бесконтактного типа), установленные в одном месте конструкции. Сигналы с устройств согласования каждого из датчиков суммируют, что обеспечивает измерение абсолютной вибрации вала;

б) систему с датчиком-зондом, который находится в постоянном контакте с поверхность вала, что обеспечивает непосредственное измерение абсолютной вибрации.

5.2.2 Общая структура системы снятия сигнала

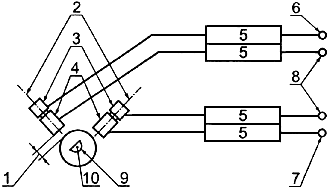

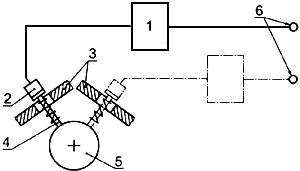

Система снятия абсолютной вибрации вала, удовлетворяющая требованиям настоящего стандарта, содержит либо две пары датчиков, каждая из которых состоит из датчиков инерционного и бесконтактного типов (бесконтактные измерения), либо два датчика-зонда (прямые измерения) и соответствующие устройства согласования (рисунки 4 и 5).

1 - расстояние между датчиком и валом; 2 - измерительные оси; 3 - датчики инерционного типа; 4 - датчики бесконтактно типа; 5 - устройства согласования; 6 - направление 1; 7 - направление 2; 8 - выходные сигналы; 9 - траектория движения центра сечения ротора; 10 - геометрический центр траектории

Рисунок 4 - Система измерений абсолютной вибрации вала в одной плоскости, включающая в себя датчики бесконтактного и инерционного типов

1 - устройство согласования; 2 - датчик инерционного типа; 3 - элементы конструкции машины; 4 - зонд; 5 - вал; 6 - выходные сигналы

Рисунок 5 - Система измерений абсолютной вибрации вала в одной плоскости, использующая устройство с датчиком-зондом

Каждую из двух систем снятия сигнала устанавливают в радиальном направлении под углом 90° друг относительно друга в одной измерительной плоскости.

5.2.2.1 Система, сочетающая датчики бесконтактного и инерционного типов

Система, сочетающая считывающие устройства инерционного и бесконтактного типов, состоит из двух пар датчиков, каждая из которых включает в себя датчик относительного перемещения бесконтактного типа, как описано в 5.1, и датчик абсолютной вибрации инерционного типа, устанавливаемые на общей жесткой опоре в непосредственной близости друг от друга таким образом, чтобы их оси чувствительности находились на одной линии или были параллельны друг другу. Такой способ установки является гарантией того, что оба датчика будут подвержены одной и той же абсолютной вибрации со стороны конструкции машины. Сигналы с выходов согласующих устройств этих датчиков суммируют, что обеспечивает измерение абсолютного движения вала.

Данная система предполагает наличие по крайней мере двух выходных сигналов для каждого из направлений измерений:

а) сигнала перемещения датчика бесконтактного типа (см. 5.1.1);

б) выходного сигнала датчика инерционного типа, который может быть пропорционален виброускорению либо виброскорости конструкции машины в месте установки этих двух датчиков.

Выходной сигнал с датчика инерционного типа должен быть преобразован для получения сигнала перемещения, т.е. подвергнут однократному интегрированию в случае измерений виброскорости и двукратному интегрированию в случае измерений виброускорения.

Датчики инерционного типа, установленные в том же месте, что и датчики бесконтактного типа, могут быть использованы также для измерения значений абсолютной вибрации в соответствии со стандартами на методы контроля вибрационного состояния машин по результатам измерений вибрации на невращающихся частях.

5.2.2.2 Система непосредственных измерений абсолютной вибрации вала (датчик-зонд)

Система непосредственного считывания абсолютной вибрации вала состоит из двух устройств преобразования, каждое из которых содержит по одному датчику инерционного типа и одному механизму зонда, передающего вибрацию с вала на этот датчик.

Данная система обеспечивает по одному выходному сигналу для каждого направления измерений, который пропорционален какому-либо из параметров движения вала. Этот выходной сигнал может быть подвергнут определенному преобразованию, обеспечивающему точное измерение абсолютного перемещения вала. С помощью данной системы невозможно определить среднее положение вала относительно конструкции машины. Необходимо отметить также, что диапазон частот измерений такой системы ограничивается скоростью перемещения поверхности вала и наличием гидродинамической масляной пленки между валом и механизмом зонда. Важно уделять особое внимание тому, чтобы механизм зонда был должным образом закреплен на конструкции машины.

5.2.2.3 Меры предосторожности

Пользователю следует определить, какой метод - бесконтактных или прямых измерений - наилучшим образом подходит для исследования и интерпретации абсолютной вибрации вала машины. Как минимум, система снятия сигнала вибрации должна быть совместима с требованиями ГОСТ Р ИСО 7919-1 или удовлетворять установленным требованиям к измерению вибрации машины данного типа. В случае датчиков инерционного типа необходимо принимать во внимание влияние, оказываемое массой датчика на конструкцию (отношение массы датчика к массе вала), а также вносимый им дисбаланс.

Пользователь должен обращать внимание на следующие факторы:

а) возможность потери контакта с валом вследствие износа;

б) временную или постоянную потерю контакта с поверхностью вала вследствие недостаточной прижимающей силы (типичными примерами являются ослабление прижимной пружины или действие противоположно направленной силы, создаваемой внутренним давлением в корпусе подшипника);

в) дополнительные колебания вследствие проскальзываний зонда;

г) наличие или отсутствие возможности получить информацию о положении оси вала.

Примечание - Для системы, состоящей из датчиков сейсмического и бесконтактного типов, возможно появление ошибок измерений вследствие несогласованности каналов измерений по фазе. Реально это ведет к ограничению диапазона частот системы. Пользователю следует также обращать внимание на возможные ошибки вследствие разницы в передаточных функциях каналов измерения скорости (или ускорения) и перемещения, выходные сигналы которых подвергают суммированию.

5.2.3 Рабочие диапазоны

Критерии оценки состояния по параметрам вибрации на номинальной скорости работы машины, а также диапазоны частот измерений установлены в ГОСТ 27165, ГОСТ Р ИСО 7919-3 и ГОСТ Р ИСО 7919-4 для крупных паротурбинных агрегатов, машинных комплексов и газовых турбин соответственно.

По возможности диапазон частот измерительной системы должен включать в себя все значительные составляющие спектра вибрации конкретной машины, а диапазон измеряемых амплитуд должен приблизительно в пять раз превышать значения вибрации, имеющих место в обычном рабочем режиме, - это позволит без проблем наблюдать за изменением вибрации в переходных режимах.

На практике основным требованиям вышеперечисленных стандартов будут удовлетворять датчики со следующими характеристиками:

- диапазон частот датчика относительных перемещений: 0-1,5 кГц;

- диапазон измеряемых амплитуд: 2-4 мм (см. 5.1.4);

- диапазон частот датчика инерционного типа: 5 Гц-5 кГц;

- предельные отклонения значения коэффициента преобразования в заданном диапазоне частот: ±10%.

Примечание - При частотах ниже 5 Гц следует обращаться к техническим условиям изготовителя. При использовании механизма зонда верхняя граница частотного диапазона измерительной системы ограничена несколькими сотнями герц.

5.2.4 Задаваемые характеристики

5.2.4.1 Система, сочетающая датчики бесконтактного и инерционного типов

Задаваемые характеристики определены для датчиков относительно движения в 5.1.4, а для датчиков инерционного типа - в ГОСТ Р ИСО 8042. Характеристики датчиков инерционного типа и рекомендации по их установке даны в ГОСТ Р ИСО 5348. Собственные частоты опоры и промежуточных элементов, используемых для установки датчика на машине, не должны оказывать влияние на точность измерений.

5.2.4.2 Система непосредственных измерений абсолютной вибрации вала (датчик-зонд)

Для измерительной части системы применимы характеристики, определенные в ГОСТ Р ИСО 8042.

Ограничения по частотному диапазону для такой системы в большой степени зависят oт конструкции механизма зонда.

Для обеспечения заданной точности измерений следует применять методы калибровки по ГОСТ ИСО 5347-0.

Примечание - Для систем измерений как абсолютной, так и относительной вибрации вала следует принимать во внимание возможные изменения осевого положения вала вследствие обычных нормальных перемещений вала в осевом направлении и различных температурных эффектов. В любом нормальном режиме работы машины чувствительный элемент датчика должен быть свободен от влияния любых отклонений в геометрической форме (шпоночные канавки, каналы для смазки, резьбы, изменения диаметра вала, следы штамповки, участки коррозии и т.д.), неоднородностей материала вала и остаточного намагничивания, способных привести к искажениям сигнала.

6 Погрешность измерений

6.1 Принципы измерений

Точность измерений зависит от того, какая измерительная схема реализована, и от точности применяемых средств измерений.

Для любой схемы измерений на результат измерений окажут влияние некруглость поверхности вала и эксцентриситет измерительной дорожки (под измерительной дорожкой здесь понимают участок поверхности вала, колебания которого подлежат измерению). Не допускается, чтобы вдоль измерительной дорожки было нанесено покрытие, способное оказать нежелательное влияние на результаты измерений (например при применении индуктивных или вихретоковых датчиков бесконтактного типа поверхность вала не должна быть хромирована). Если вал все же имеет такое покрытие, особое внимание следует уделить калибровке датчика.

Колебания, обусловленные неидеальностью поверхности вала, не должны превышать предельных значений, установленных в 3.3.2 ГОСТ Р ИСО 7919-1 (см. также 6.2.1).

6.2 Требования к характеристикам точности измерительных систем

6.2.1 Неопределенность измерений

Неопределенность измерений представляет собой максимальное значение (со знаком плюс или минус) отклонений в считываемом значении или выходном сигнале измерительной системы. Такие отклонения определяют границы допуска, которые не будут превышены в ходе измерений в некоторых нормальных условиях, и расширенные границы допуска при наличии влияющих факторов, которые приводят к выходу за границы нормальных условий.

В настоящем стандарте рассмотрены предельные значения неопределенности измерений для аналоговой части измерительной системы. Однако в этих предельных значениях не учтены ни влияние измерительной дорожки (см. 6.1), ни погрешности, вносимые иными элементами измерительной системы нежели те, что рассмотрены в настоящем стандарте.

Здесь под неопределенностью измерений понимают оценку расширенной неопределенности для системы измерения вибрации вала на месте ее эксплуатации, которая не включает в себя составляющие неопределенности, упомянутые в предыдущем абзаце. Эту расширенную неопределенность рассчитывают в соответствии с методологией, изложенной в [2], для оценок неопределенности типов А и В и коэффициента охвата  =2*.

=2*.

________________

* Коэффициент охвата (coverage factor) представляет собой множитель, на который необходимо умножить суммарную неопределенность, обусловленную действием различных факторов, чтобы получить расширенную неопределенность (см. [2]).

Нормальными условиями измерений для измерительных систем неинерционного типа являются следующие:

- поверхность объекта измерений должна быть плоской, шероховатость поверхности Ra=4 мкм (см. ГОСТ 2789);

- материал: сталь 38ХМА по ГОСТ 4543*;

________________

* В ИСО 10817-1 приведена марка стали 42СrМo4 по [3], которая по физико-химическим свойствам аналогична отечественной марке стали 38ХМА.

- вибрация в обоих направлениях измерений представляет собой синусоидальные колебания на частоте 80 Гц с амплитудой от 10 до 100% диапазона шкалы и фазой от 0° до 90°;

- длина кабеля, соединяющего датчик с устройством согласования, 5 м*;

________________

* В отечественной практике зачастую проводят калибровку датчиков совместно с кабелем. Если изготовителем предусмотрен именно такой способ калибровки, длину кабеля не включают в число влияющих факторов.

- температура окружающего воздуха 20 °С.

Предельные значения неопределенности для измерительной системы не должны превышать значений, указанных в таблице 1, для инерционных измерительных систем - по ГОСТ ИСО 5347-0.

Таблица 1- Предельные значения неопределенности измерений для нормальных условий измерений

|

Измеряемая величина |

Предельное значение неопределенности |

Дополнительные условия |

|

Измеряемая характеристика перемещения |

3% ИЗ + 1% ПШ |

|

|

Проекции измеряемой характеристики на оси координат |

3% ИЗ + 1% ПШ |

|

|

Постоянное смещение |

3% |

|

|

Обозначения: | ||

6.2.2 Отклонения, вызываемые влияющими факторами

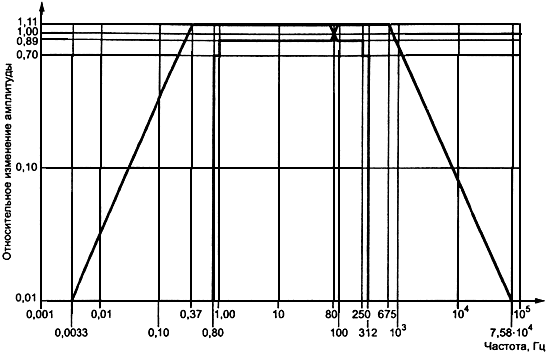

Если нормальные условия измерений не соблюдены, дополнительные отклонения в результатах измерений, вызываемые влияющими факторами, не должны выходить за пределы границ расширенной неопределенности в соответствии с таблицей 2 и рисунками 6 и 7.

Таблица 2 - Расширенные предельные значения неопределенности для условий измерений, отличающихся от нормальных

|

Влияющий фактор |

Границы неопределенности |

Условия измерений, отличающиеся от нормальных | ||

|

Измеряемые величины |

Уровни перемещения |

Постоянные составляющие |

||

|

Мгновенное значение |

6% ИЗ + 3% ПШ |

6% ИЗ + 3% ПШ |

3% |

В каждом из двух направлений измерений по очереди прикладывают вибрацию с постоянной амплитудой перемещения, соответствующей конечному значению шкалы для низшего диапазона измерений |

|

Температура окружающего воздуха для датчика и устройства согласования |

8% ИЗ + 4% ПШ |

8% ИЗ + 4% ПШ |

5% |

|

|

Частота вибрации вала в рабочем диапазоне частот |

13% ИЗ + 3% ПШ |

13% ИЗ + 3% ПШ |

- |

|

|

Длина соединительного кабеля |

6% ИЗ |

6% ИЗ |

6% |

Для параметров вибрации и постоянных составляющих в каждом из двух направлений измерений по очереди прикладывают вибрацию постоянной амплитуды, соответствующей максимальному значению шкалы для низшего диапазона измерений |

|

Обозначения: ИЗ - измеренное значение; ПШ - конечное значение шкалы измерений. | ||||

а) Рабочий диапазон частот от 1 до 250 Гц

б) Рабочий диапазон частот от 5 до 1500 Гц

Рисунок 6 - Границы допусков для амплитудно-частотной характеристики

- рабочий диапазон перемещений;

- рабочий диапазон перемещений;  - номинальное расстояние (

- номинальное расстояние ( );

);  - остаточное расстояние;

- остаточное расстояние;  - мгновенное расстояние по

- мгновенное расстояние по  -й координате;

-й координате;  - среднее по времени значение перемещения вала по

- среднее по времени значение перемещения вала по  -й координате;

-й координате;  - мгновенное значение перемещения вала по

- мгновенное значение перемещения вала по  -й координате

-й координате

Рисунок 7 - Характеристики системы измерений вибрации для одного (из двух) направлений измерений

Влияющие факторы, не указанные в таблице 2, такие как сам измеряемый сигнал (синусоидальный), давление, влажность, удары, шум, дополнительные источники питания, не должны изменять значение измеряемой величины больше чем на 2% конечного значения измерительной шкалы.

Амплитудно-частотная характеристика представляет собой зависимость относительного коэффициента передачи от частоты. В данном случае под относительным коэффициентом передачи понимают отношение значения коэффициента передачи к его значению на калибровочной частоте 80 Гц, а под коэффициентом передачи - отношение выходного сигнала (см. раздел 4) к входному значению  . Условия измерения даны в таблице 2. Указанные границы допуска справедливы для входных значений

. Условия измерения даны в таблице 2. Указанные границы допуска справедливы для входных значений  во всем диапазоне шкалы.

во всем диапазоне шкалы.

6.3 Контроль состояния в непрерывном режиме

Контроль состояния в непрерывном режиме осуществляют на тех машинах, для которых внезапные нарушения в их работе могут привести к большим экономическим потерям. При этом необходимо иметь полную ясность о состоянии датчиков (исправном или неисправном), входящих в эту систему. Для повышения надежности система контроля может включать в себя такие элементы, как избирательная логика между каналами, отключение датчика от рабочей цепи в случае его неисправности, коррекция погрешности, вносимой датчиками (например при изменениях температуры), анализ передаточной функции.

7 Влияющие факторы

7.1 Датчики

7.1.1 Диапазоны рабочих температур

Диапазоны рабочих температур представляют собой допустимые значения температуры окружающего воздуха во время работы системы измерений вибрации. Устанавливают четыре класса температур (см. таблицу 3).

Таблица 3 - Классы температур

|

Диапазон рабочих температур, °С |

Класс температуры |

|

От 0 до 70 |

1 |

|

От 0 до 125 |

2 |

|

От 0 до 180 |

3 |

|

Ниже 0 и свыше 180 |

4 |

Системы, работающие ниже 0 °С и выше 180 °С, могут потребовать особого внимания при калибровке и установке (за подробной информацией следует обращаться к документации изготовителя).

7.1.2 Степень защиты

Степень защиты должна быть не ниже IP 67 (защита от пыли и кратковременных погружений) согласно ГОСТ 14254. Датчик должен также выдерживать воздействие воды, смазочных масел, жидкости из гидравлических систем и очистительных средств. Где это требуется, датчики должны удовлетворять требованиям безопасности.

7.1.3 Вибро- и ударопрочность

Испытания датчиков на вибро- и ударопрочность должны быть проведены в соответствии с ГОСТ 30630.1.2 и ГОСТ Р 51371.

7.2 Устройства согласования (невстроенные)

7.2.1 Общие положения

Невстроенные устройства согласования, расположенные в зоне действия машины, должны удовлетворять требованиям, указанным в следующих пунктах.

7.2.2 Внешние факторы

|

Рабочий диапазон температур: |

от 0 до 65 °С. |

|||

|

Диапазон температур хранения: |

от -40 до +80 °С. |

|||

|

Относительная влажность окружающею воздуха: |

до 95% (без выпадения конденсата). |

|||

7.2.3 Степень защиты

Устройства согласования должны иметь безопасное исполнение и степень защиты не ниже IP 54 (защита от пыли и водяных брызг) согласно ГОСТ 14254.

7.2.4 Вибро- и ударопрочность

Испытания устройств согласования на вибро- и ударопрочность должны быть проведены в соответствии с ГОСТ 30630.1.2 и ГОСТ Р 51371. При этом испытания проводят в условиях не менее жестких, чем следующие:

а) для испытаний на вибрацию согласно ГОСТ 30630.1.2:

|

- амплитуда перемещения: |

0,35 мм в диапазоне частот от 10 до 55 Гц; |

|||

|

- амплитуда ускорения: |

49 м/с |

|||

|

- длительность испытаний: |

6 ч; |

|||

б) испытания на удар согласно ГОСТ Р 51371:

|

- пиковое ускорение: |

392 м/с |

|||

|

- длительность импульса: |

6 мс; |

|||

|

- число ударов: |

4000±10. |

|||

Во время испытаний датчики должны быть закреплены в соответствии с рекомендациями изготовителя.

8 Калибровка

8.1 Системы измерений относительной вибрации вала

8.1.1 Подтверждение рабочих характеристик

Определяют коэффициент преобразования датчика для постоянного значения  исходя из номинального смещения

исходя из номинального смещения  , за исключением перечисления б) из перечня, указанного ниже.

, за исключением перечисления б) из перечня, указанного ниже.

Подтверждение, что характеристика находится в заданном диапазоне, должно быть сделано с учетом влияния:

а) температуры (см. 6.2.2, 7.1, таблицу 3 и примечание 3 ниже);

б) частоты (см. 5.2.3, таблицу 1, 6.2.1 и примечание 4 ниже);

в) диапазона линейности;

г) влажности (см. 6.2.2 и примечание 5 ниже);

д) давления (см. 6.2.2 и примечание 6 ниже);

е) вибрации и удара (см. 7.1.3);

ж) длины соединительного кабеля (см. 6.2.1);

з) напряжения питания (см. 6.2.2);

и) расстояния между датчиком и валом.

Примечания

1 Калибровку следует проводить с использованием поверхности, неровности которой и материал, из которого она сделана, соответствуют определенным в 6.2.1.

2 Рекомендуется, чтобы изготовителем были проведены испытания, позволяющие убедиться, что изменения магнитных свойств поверхности объекта измерений и ее проницаемости не влияют на выходной сигнал измерительной системы.

3 Датчик должен быть установлен в металлическом корпусе внутри печи с регулируемой температурой. Измерительная поверхность датчика должна быть установлена напротив поверхности объекта измерений с плоским керамическим диском между ними. По крайней мере 75% кабеля должны находиться внутри печи, а место входа кабеля в печь должно быть термоизолировано. Печь должна быть нагрета до максимальной температуры, соответствующей классам 1, 2 или 3, после чего должно быть измерено напряжение на выходе измерительной системы. Измерения следует проводить в течение 3 ч, постоянно поддерживая при этом максимальную температуру в печи.

4 В качестве одного из способов рекомендуется поместить объект измерений с плоской поверхностью на стол вибростенда, на котором установлен также эталонный датчик вибрации (например акселерометр), позволяющий в том числе контролировать искажения формы синусоидальной волны, которое должно быть по возможности минимальным. Испытуемый датчик должен быть установлен с помощью приспособления, не имеющего механической связи с поверхностью стола вибростенда. Это приспособление также должно иметь независимое устройство измерения вибрации, которое позволит контролировать влияние вибрации опоры датчика.

5 Оценку влияния влажности следует производить с помощью того же оборудования, что и оценку влияния окружающей температуры (см. примечание 3), за исключением установки керамического диска. Следует предусмотреть возможность воздействия влажной среды на место соединения датчика с кабелем, если такое воздействие может быть в обычных условиях эксплуатации.

6 В ходе испытания на воздействие давления этому давлению должен быть подвергнут весь датчик как единое целое и, кроме того, должна быть создана положительная разность давления между измерительной поверхностью датчика и местом его соединения с кабелем.

8.1.2 Подтверждение характеристик отдельного датчика

Изготовителем должны быть подтверждены, как минимум, следующие характеристики для каждого датчика с номинальным питанием:

а) коэффициент преобразования вдоль основного направления измерений;

б) отклонения от линейности;

в) диапазон частот измерений.

8.2 Системы измерений абсолютной вибрации вала

8.2.1 Сочетание датчиков бесконтактного и инерционного типов

8.2.1.1 Измерения относительной вибрации датчиками бесконтактного типа

Требования к средствам измерений и процедурам, используемым при калибровке, а также при подтверждении характеристик для отдельного датчика - те же, что и в 8.1.

8.2.1.2 Измерения вибрации датчиками инерционного типа

Калибровку следует проводить согласно ГОСТ ИСО 5347-0 и другим стандартам, в которых определены аппаратура и процедуры, используемые при калибровке датчиков. В этих стандартах могут быть установлены различные методы измерения коэффициента преобразования датчиков вибрации и удара, а также методы измерения поперечной чувствительности, влияния деформации основания датчика, резонансной частоты, момента затяжки, магнитных полей и т.д.

8.2.2 Подтверждение рабочих характеристик

8.2.2.1 Датчики инерционного типа

Заявление и подтверждение характеристик должны быть сделаны для каждого датчика инерционного типа в соответствии с ГОСТ Р ИСО 8042.

8.2.2.2 Сочетание датчика-зонда и датчика инерционного типа

Характеристики этого устройства связаны с характеристиками механизма зонда и устройства крепления. Процедуры подтверждения характеристик и сами характеристики, устанавливаемые для каждого устройства, должны быть определены изготовителем.

8.2.2.3 Подтверждение характеристик отдельного измерительного устройства

Изготовителем должны быть подтверждены, как минимум, следующие характеристики:

а) коэффициент преобразования;

б) отклонения от линейности амплитудной характеристики;

в) отклонения в значении коэффициента преобразования во всем рабочем диапазоне частот датчика инерционного типа;

г) частотная характеристика измерительного устройства после его установки на конструкцию.

Частотную характеристику необходимо определять, возбуждая наконечник датчика-зонда вибрацией в заданном диапазоне частот при рекомендованном прижимном давлении. Результаты испытаний должны быть отражены в документации на данное устройство.

ПРИЛОЖЕНИЕ А

(справочное)

Динамика движения вала

Вибрация любого участка вращающегося вала вдоль его оси характеризуется траекторией движения этого участка, описывающей изменение положения центральной точки сечения вала на данном участке со временем. Типичная траектория движения приведена на рисунке 3. Форма траектории зависит от динамических характеристик вала, подшипников и опор подшипников или фундамента, положения участка вдоль оси ротора и вида сил, возбуждающих вибрацию. Например, если вынуждающая сила действует на какой-то одной частоте, траектория имеет форму эллипса, который при определенных обстоятельствах может превращаться в окружность или отрезок прямой, а время, требуемое центральной точке вала для совершения одного полного оборота по эллипсу, равно периоду вынуждающей силы. Однако существуют и другие формы возбуждения; так, асимметричность поперечного сечения ротора вызывает возбуждение на частотах, кратных частоте вращения. Если вибрация является следствием, например, действия неустойчивого самовозбуждения, вид траектории уже не будет таким простым, она может изменяться от периода к периоду и не обязательно представлять собой комбинацию гармоник какой-либо частоты. В общем случае причиной вибрации может быть множество факторов, что приводит к появлению траектории сложной формы, которая представляет собой векторную сумму откликов на действие каждой вынуждающей силы.

Для любого участка вдоль оси вала траектория движения может быть построена по результатам измерений с помощью двух датчиков вибрации, установленных в разных радиальных плоскостях под углом 90° друг к другу (разнесение на 90° является предпочтительным, однако небольшие отступления от этого значения не приведут к серьезным ошибкам). Если угол между осями чувствительности датчиков существенно отличается от 90°, необходимо векторное разложение результатов измерений по ортогональным направлениям. Если посредством датчика измеряют абсолютную вибрацию, получаемая траектория будет представлять собой абсолютную траекторию вала, не зависящую от вибрации невращающихся частей машины. Если посредством датчика измеряют относительную вибрацию, результатом будет траектория вала относительно той части конструкции машины, на которой датчик установлен.

ПРИЛОЖЕНИЕ В

(справочное)

Измеряемые параметры

B.1 Среднее положение вала

Среднее значение перемещения вала ( ,

,  ), определяемое в двух заданных ортогональных координатах относительно некоторой точки отсчета (см. рисунок 3), получают в результате интегрирования перемещения по времени:

), определяемое в двух заданных ортогональных координатах относительно некоторой точки отсчета (см. рисунок 3), получают в результате интегрирования перемещения по времени:

, (B.1)

, (B.1)

, (В.2)

, (В.2)

где  и

и  - изменяющиеся со временем значения перемещения относительно центра координат, a (

- изменяющиеся со временем значения перемещения относительно центра координат, a ( ) - период времени, много больший периода самой низкочастотной составляющей вибрации.

) - период времени, много больший периода самой низкочастотной составляющей вибрации.

В случае измерений абсолютной вибрации центр координат представляет собой точку, фиксированную в пространстве. Для относительной вибрации эта точка соответствует среднему значению положения центральной точки вала относительно невращающейся части машины в том месте, где проводят измерения. Изменения положения центра координат могут быть обусловлены рядом факторов, среди которых изменение положения подшипника (фундамента), изменение характеристик слоя смазки в подшипнике и т.д. Эти изменения являются, как правило, медленными по сравнению с периодом частотных составляющих  и

и  .

.

Следует отметить, что в общем случае полученное интегрированием по времени среднее положение по каждому из направлений отличается от полусуммы максимального и минимального перемещений (см. рисунки 7 и B.1). Но если вибрация вала содержит единственную частоту и изменяется по синусоидальному закону, траектория центра вала будет эллиптической, а среднее по времени значение в любом направлении измерений будет совпадать с полусуммой максимального и минимального перемещений.

- неподвижная система координат; 0 - среднее по времени положение траектории орбиты;

- неподвижная система координат; 0 - среднее по времени положение траектории орбиты;  - средние значения перемещений вала; К - мгновенное положение центра вала; Р - положение вала при его максимальном отклонении от среднего положения;

- средние значения перемещений вала; К - мгновенное положение центра вала; Р - положение вала при его максимальном отклонении от среднего положения;  - мгновенное значение перемещения вала;

- мгновенное значение перемещения вала;  - максимальное отклонение вала от среднего положения;

- максимальное отклонение вала от среднего положения;  - мгновенные значения перемещений в направлениях измерений датчиков А и В соответственно;

- мгновенные значения перемещений в направлениях измерений датчиков А и В соответственно;  - максимальное значение размаха перемещения;

- максимальное значение размаха перемещения;

|

|

|

|

Рисунок B.1 - Изменение со временем положения центра вала при его движении по орбите и вызываемые этим движением сигналы, снимаемые с датчиков А и В

В.2 Размах виброперемещения

Параметрами, представляющими первоочередной интерес с точки зрения измерений вибрации вала, являются те, что описывают форму его траектории. Рассмотрим траекторию движения вала, изображенную на рисунке 3, и предположим, что вибрацию измеряют с помощью двух датчиков А и В, расположенных под углом 90° друг к другу. В некоторый момент центр вала находится в точке К траектории, а мгновенное значение перемещения вала относительно среднего положения будет  . Но в плоскости датчиков А и В мгновенные значения перемещения вала относительно среднего положения будут соответственно

. Но в плоскости датчиков А и В мгновенные значения перемещения вала относительно среднего положения будут соответственно  , так что

, так что

. (B.3)

. (B.3)

Значения  ,

,  и

и  будут изменяться по времени вместе с движением центра вала по траектории - соответствующие сигналы, появляющиеся на выходе каждого датчика, показаны на рисунке В.1.

будут изменяться по времени вместе с движением центра вала по траектории - соответствующие сигналы, появляющиеся на выходе каждого датчика, показаны на рисунке В.1.

Примечание - Если траектория эллиптическая, сигналы с датчиков будут представлять собой чистые синусоиды одной частоты.

Размах перемещения в плоскости датчика A,  , определяют как разность между максимальным и минимальным перемещениями, измеренными этим датчиком. То же самое относится к параметру

, определяют как разность между максимальным и минимальным перемещениями, измеренными этим датчиком. То же самое относится к параметру  для датчика В. Ясно, что значения

для датчика В. Ясно, что значения  и

и  не будут равны и, в общем, будут отличаться от аналогичных измерений, сделанных в других радиальных направлениях. Таким образом, значение размаха перемещения зависит от направления, в котором проводят измерение.

не будут равны и, в общем, будут отличаться от аналогичных измерений, сделанных в других радиальных направлениях. Таким образом, значение размаха перемещения зависит от направления, в котором проводят измерение.

Размах перемещения - это тот параметр, который наиболее часто используют для контроля состояния машин с вращательным движением.

Насколько просто выполнить измерения размаха перемещения в двух взаимно ортогональных направлениях, настолько трудно провести непосредственное измерение максимального значения размаха перемещения и соответствующего ему углового положения вала на орбите (см. рисунок В.1). На практике возможно использование других параметров, с помощью которых может быть получено приближенное значение максимального размаха перемещения. Для более точной оценки необходимо более подробно исследовать форму траектории, например с помощью осциллографа.

В.3 Метод А: Среднее квадратическое размахов перемещений, измеренных в двух взаимно перпендикулярных направлениях

Значение  можно аппроксимировать следующей формулой:

можно аппроксимировать следующей формулой:

. (В.4)

. (В.4)

Формула (В.4) в случае преобладания в спектре вибрации оборотной частоты будет, как правило, давать завышенную оценку  с максимальной погрешностью приблизительно 40%.

с максимальной погрешностью приблизительно 40%.

Максимальная погрешность имеет место для случая круговой траектории и последовательно уменьшается по мере сплющивания траектории, обращаясь в нуль, когда траектория превращается в отрезок прямой линии.

В.4 Метод В: Максимальное из размахов перемещений, измеренных в двух взаимно перпендикулярных направлениях

Значение  можно аппроксимировать формулой

можно аппроксимировать формулой

или

или  (В.5)

(В.5)

в зависимости от того, какое значение больше.

Формула (В.5) в случае преобладания в спектре вибрации оборотной частоты будет, как правило, давать заниженную оценку  с максимальной погрешностью приблизительно 30%.

с максимальной погрешностью приблизительно 30%.

Максимальная погрешность имеет место для плоской траектории и последовательно уменьшается при стремлении формы орбиты к окружности, превращаясь в нуль для чистой окружности.

В.5 Метод С: Измерение

Мгновенное значение перемещения вала, определенное на рисунке B.1 как  , может быть получено из измерений

, может быть получено из измерений  и

и  , как следует из формулы (В.3). На траектории есть точка, обозначенная на рисунке B.1 как Р, в которой перемещение относительно среднего положения максимально. Значение

, как следует из формулы (В.3). На траектории есть точка, обозначенная на рисунке B.1 как Р, в которой перемещение относительно среднего положения максимально. Значение  в этой точке, обозначенное как

в этой точке, обозначенное как  , и будет максимальным значением перемещения

, и будет максимальным значением перемещения

. (В.6)

. (В.6)

Точка траектории, соответствующая  , не обязательно должна совпадать с точкой, где

, не обязательно должна совпадать с точкой, где  и

и  принимают максимальные значения. Ясно, что для каждой конкретной траектории существует одно значение

принимают максимальные значения. Ясно, что для каждой конкретной траектории существует одно значение  , и оно не зависит от положений датчиков вибрации при условии, что положение центра координат остается неизменным.

, и оно не зависит от положений датчиков вибрации при условии, что положение центра координат остается неизменным.

Значение  можно аппроксимировать следующей формулой:

можно аппроксимировать следующей формулой:

. (В.7)

. (В.7)

Формула (В.7) дает точное значение, когда измерения в двух ортогональных направлениях, из которых получено  , сделаны для вибрации, содержащей только одну частотную составляющую. В большинстве других случаев формула (В.7) будет давать завышенную оценку

, сделаны для вибрации, содержащей только одну частотную составляющую. В большинстве других случаев формула (В.7) будет давать завышенную оценку  , которая будет зависеть от гармонического состава вибрации.

, которая будет зависеть от гармонического состава вибрации.

Следует отметить, что определение  предполагает знание среднего по времени значения перемещения вала - это налагает определенные требования на измерительную систему. Кроме того, вычисление

предполагает знание среднего по времени значения перемещения вала - это налагает определенные требования на измерительную систему. Кроме того, вычисление  на основе сигналов, снятых с двух датчиков, представляет собой относительно сложную вычислительную процедуру, требующую применения специальной аппаратуры.

на основе сигналов, снятых с двух датчиков, представляет собой относительно сложную вычислительную процедуру, требующую применения специальной аппаратуры.

ПРИЛОЖЕНИЕ С

(справочное)

Библиография

[1] ИСО 10817-2-* Системы измерений вибрации вращающихся валов. Часть 2. Обработка сигналов

________________

* В стадии разработки.

[2] Руководство по выражению неопределенности измерений, ИСО, 1995.

[3] ИСО 683-1-87 Стали термообработанные, легированные и автоматные. Часть 1. Стали закаленные с цементационным нагревом нелегированные и стали кованые низколегированные в виде продукции черной металлургии

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2000

в пределах рабочего диапазона частот перемещений

в пределах рабочего диапазона частот перемещений для всех значений

для всех значений

- размах перемещения вала.

- размах перемещения вала.  в диапазоне частот от 55 до 150 Гц;

в диапазоне частот от 55 до 150 Гц;