ГОСТ Р 41.49-2003

(Правила ЕЭК ООН N 49)

ГруппаТ58

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЕДИНООБРАЗНЫЕ ПРЕДПИСАНИЯ, КАСАЮЩИЕСЯ СЕРТИФИКАЦИИ ДВИГАТЕЛЕЙ

С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ И ДВИГАТЕЛЕЙ, РАБОТАЮЩИХ НА ПРИРОДНОМ

ГАЗЕ, А ТАКЖЕ ДВИГАТЕЛЕЙ С ПРИНУДИТЕЛЬНЫМ ЗАЖИГАНИЕМ, РАБОТАЮЩИХ

НА СЖИЖЕННОМ НЕФТЯНОМ ГАЗЕ, И ТРАНСПОРТНЫХ СРЕДСТВ, ОСНАЩЕННЫХ

ДВИГАТЕЛЯМИ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ, ДВИГАТЕЛЯМИ,

РАБОТАЮЩИМИ НА ПРИРОДНОМ ГАЗЕ, И ДВИГАТЕЛЯМИ С ПРИНУДИТЕЛЬНЫМ

ЗАЖИГАНИЕМ, РАБОТАЮЩИМИ НА СЖИЖЕННОМ НЕФТЯНОМ ГАЗЕ,

В ОТНОШЕНИИ ВЫБРОСОВ ВРЕДНЫХ ВЕЩЕСТВ

Uniform provisions concerning the certification of compression ignition and natural gas

engines as well as positive-ignition engines fuelled with liquefied petroleum gas

and vehicles equipped with compression ignition and natural gas engines

and positive-ignition engines fuelled with liquefied petroleum gas, with regard

to the emissions of pollutants

ОКС 43.060

13.040.50

Дата введения 2004-07-01

Предисловие

Задачи, основные принципы и правила проведения работ по государственной стандартизации в Российской Федерации установлены ГОСТ Р 1.0-92 "Государственная система стандартизации Российской Федерации. Основные положения" и ГОСТ Р 1.2-92 "Государственная система стандартизации Российской Федерации. Порядок разработки государственных стандартов"

Сведения о стандарте

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ВНИИНМАШ)

2 ВНЕСЕН Управлением стандартизации Госстандарта России

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 10 декабря 2003 г. N 362-ст

4 Настоящий стандарт является модифицированным по отношению к Правилам ЕЭК ООН N 49 (включая поправки серий 03 и 04) "Единообразные предписания, касающиеся официального утверждения двигателей с воспламенением от сжатия и двигателей, работающих на природном газе, а также двигателей с принудительным зажиганием, работающих на сжиженном нефтяном газе (СНГ), и транспортных средств, оснащенных двигателями с воспламенением от сжатия, двигателями, работающими на природном газе, и двигателями с принудительным зажиганием, работающими на СНГ, в отношении выделяемых ими загрязняющих веществ (Regulation N 49 "Uniform provisions concerning the approval of compression ignition (C.I.) and natural gas (N.G.) engines as well as positive-ignition (P.I.) engines fuelled with liquefied petroleum gas (LPG) and vehicles equipped with C.I. and N.G. engines and P.I. engines fuelled with LPG, with regard to the emissions of pollutants by the engine", MOD). При этом дополнительные слова (фразы, показатели, их значения), включенные в текст стандарта для учета потребностей национальной экономики и/или особенностей национальной стандартизации Российской Федерации, выделены курсивом

5 ВЗАМЕН ГОСТ Р 41.49-99

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст этих изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

Настоящий стандарт вводит в действие Правила ЕЭК ООН N 49.

1 Область применения

Настоящий стандарт применяют к двигателям с воспламенением от сжатия, двигателям, работающим на природном газе (ПГ), и двигателям с принудительным зажиганием, работающим на сжиженном нефтяном газе (СНГ), установленным на механических транспортных средствах (ТС), расчетная скорость которых превышает 25 км/ч и которые относятся к категориям*,**  общей массой более 3,5 т,

общей массой более 3,5 т,  ,

,  ,

,  ,

,  и

и  , в отношении выбросов вредных веществ этими двигателями.

, в отношении выбросов вредных веществ этими двигателями.

________________

* Категории ТС - по ГОСТ Р 52051.

** Двигатели, используемые на ТС категорий  ,

,  , и

, и  , не подлежат сертификации в соответствии с настоящим стандартом при условии, что эти ТС сертифицируют по ГОСТ Р 41.83.

, не подлежат сертификации в соответствии с настоящим стандартом при условии, что эти ТС сертифицируют по ГОСТ Р 41.83.

1а Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 33-2000 (ИСО 3104-94) Нефтепродукты. Прозрачные и непрозрачные жидкости. Определение кинематической вязкости и расчет динамической вязкости

ГОСТ Р 41.24-2003 (Правила ЕЭК ООН N 24) Единообразные предписания, касающиеся: I Сертификации двигателей с воспламенением от сжатия в отношении дымности; II Сертификации автотранспортных средств в отношении установки на них двигателей с воспламенением от сжатия, сертифицированных по типу конструкции; III Сертификации автотранспортных средств с двигателями с воспламенением от сжатия в отношении дымности; IV Измерения мощности двигателей

ГОСТ Р 41.83-2004 (Правила ЕЭК ООН N 83) Единообразные предписания, касающиеся сертификации транспортных средств в отношении выбросов вредных веществ в зависимости от топлива, необходимого для двигателей

ГОСТ Р ИСО 5725-1-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Основные положения и определения

ГОСТ Р ИСО 5725-2-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений

ГОСТ Р ИСО 5725-3-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 3. Промежуточные показатели прецизионности стандартного метода измерений

ГОСТ Р ИСО 5725-4-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 4. Основные методы определения правильности стандартного метода измерений

ГОСТ Р ИСО 5725-5-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 5. Альтернативные методы определения прецизионности стандартного метода измерений

ГОСТ Р ИСО 5725-6-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 6. Использование значений точности на практике

ГОСТ Р 50460-92 Знак соответствия при обязательной сертификации. Форма, размеры и технические требования

ГОСТ Р 50468-93 (ИСО 1388-4-81) Спирт этиловый для промышленного применения. Методы анализа. Определение карбонильных соединений, содержащихся в малых количествах. Титриметрический метод

ГОСТ Р 50779.75-99 (ИСО 8422-91) Статистические методы. Последовательные планы выборочного контроля по альтернативному признаку

ГОСТ Р 52051-2003 Механические транспортные средства и прицепы. Классификация и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю "Национальные стандарты", составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

2 Термины, определения, обозначения и сокращения

2.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

2.1.1 испытательный цикл: Последовательная серия испытаний, выполняемых с определенными частотой вращения и крутящим моментом двигателя в установившемся режиме (испытание ESC) и в переходных режимах (испытания ETC, ELR).

2.1.2 сертификация двигателя (семейства двигателей): Сертификация типа двигателя (семейства двигателей) в отношении уровня выбросов вредных веществ (вредных газообразных веществ и вредных частиц).

2.1.3 двигатель с воспламенением от сжатия: Двигатель, работающий по принципу воспламенения от сжатия (например, дизельный двигатель).

2.1.4 газовый двигатель: Двигатель, работающий на ПГ или СНГ.

2.1.5 тип двигателя: Категория двигателей, не имеющих между собой существенных различий в отношении, в частности, характеристик двигателя, приведенных в приложении А к настоящему стандарту.

2.1.6 семейство двигателей: Объединенная предприятиями-изготовителями в группу категория двигателей, которые по конструкции согласно дополнению 2 к приложению А имеют одинаковые характеристики в отношении выбросов вредных веществ. Все члены семейства должны соответствовать установленным для него предельным значениям выбросов вредных веществ.

2.1.7 базовый двигатель: Двигатель, отобранный из семейства двигателей таким образом, что его характеристики в отношении выбросов вредных веществ являются репрезентативными для данного семейства двигателей.

2.1.8 вредные газообразные вещества: Входящие в выбросы вредных веществ соединения:

- оксид углерода;

- углеводороды с условной молекулой CH для дизельного топлива, CH

для дизельного топлива, CH - для СНГ и CH

- для СНГ и CH O

O для этанола, предназначенного для дизельных двигателей;

для этанола, предназначенного для дизельных двигателей;

- углеводороды, не содержащие метан, с условной молекулой CH для дизельного топлива, CH

для дизельного топлива, CH - для СНГ и CH

- для СНГ и CH для ПГ;

для ПГ;

- метан с условной молекулой CH для ПГ и

для ПГ и

- оксиды азота.

Примечание - Оксиды азота выражены в эквиваленте диоксида азота (NO ).

).

2.1.9 вредные частицы: Входящие в выбросы вредных веществ субстанции, улавливаемые каким-либо конкретно указанным фильтрующим материалом после разбавления отработавших газов чистым отфильтрованным воздухом для того, чтобы температура разбавленных газов не превышала 325 К (52 °С).

2.1.10 дым: Частицы, взвешенные в потоке отработавших газов дизельного двигателя, поглощающие, отражающие или преломляющие свет.

2.1.11 полезная мощность: Мощность, выраженная в киловаттах, полученная на испытательном стенде на хвостовике коленчатого вала или его эквивалента и измеряемая в соответствии с методом измерения мощности, установленным в ГОСТ Р 41.24.

2.1.12 заявленная максимальная мощность ( ): Максимальная полезная мощность, выраженная в киловаттах, и измеряемая по ГОСТ Р 41.24, указанная предприятием-изготовителем в заявке на сертификацию.

): Максимальная полезная мощность, выраженная в киловаттах, и измеряемая по ГОСТ Р 41.24, указанная предприятием-изготовителем в заявке на сертификацию.

2.1.13 процентная нагрузка: Доля максимального крутящего момента, развиваемая двигателем при определенной частоте вращения, выраженная в процентах.

2.1.14 испытание ESC: Испытательный цикл, состоящий из 13 установившихся режимов, применяемых в соответствии с 5.2.

2.1.15 испытание ELR: Испытательный цикл, состоящий из последовательных ступеней нагрузки двигателя при постоянных частотах вращения, применяемых в соответствии с 5.2.

2.1.16 испытание ETC: Испытательный цикл, состоящий из 1800 последовательных посекундных переходных режимов, применяемых в соответствии с 5.2.

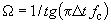

2.1.17 диапазон эксплуатационных частот вращения: Диапазон частот вращения двигателя, наиболее часто используемых при его эксплуатации, находящийся между низкой и высокой частотами вращения, определяемыми в соответствии с приложением Д.

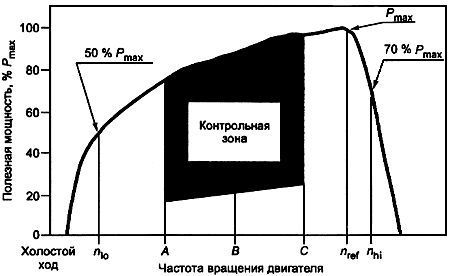

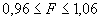

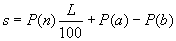

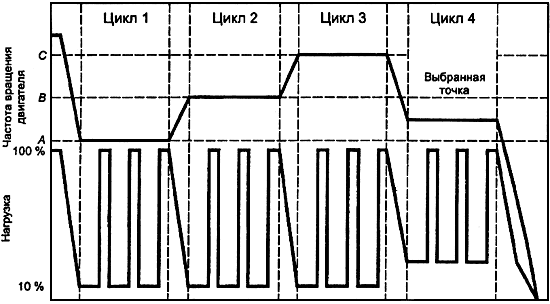

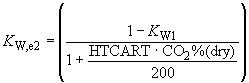

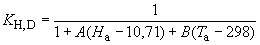

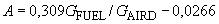

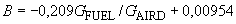

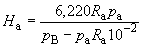

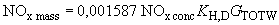

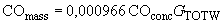

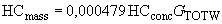

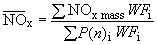

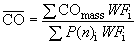

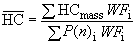

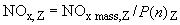

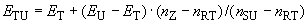

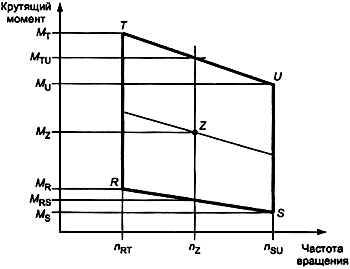

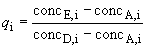

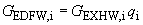

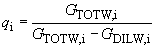

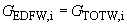

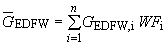

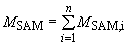

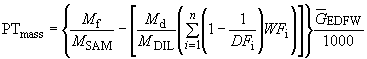

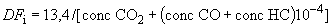

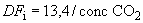

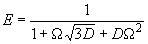

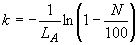

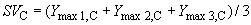

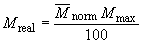

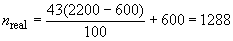

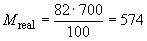

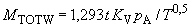

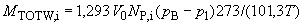

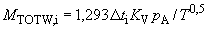

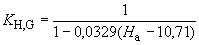

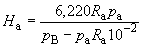

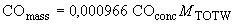

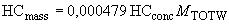

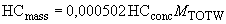

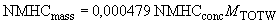

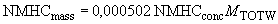

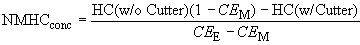

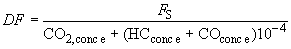

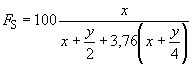

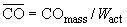

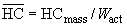

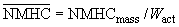

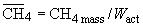

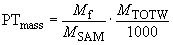

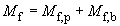

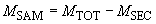

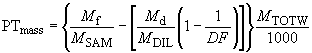

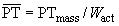

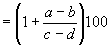

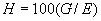

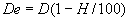

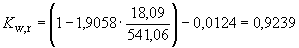

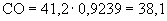

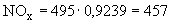

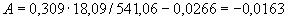

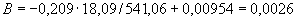

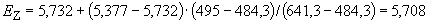

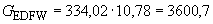

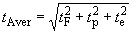

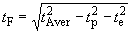

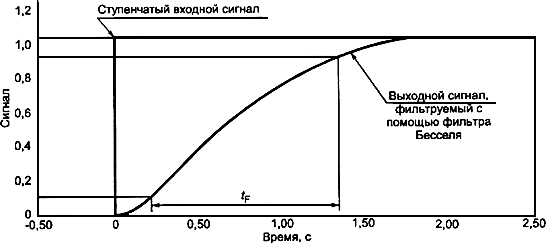

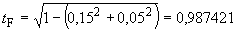

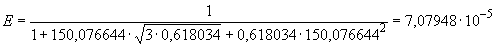

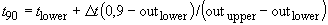

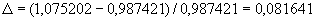

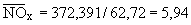

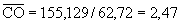

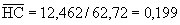

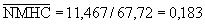

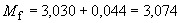

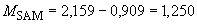

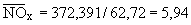

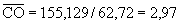

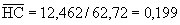

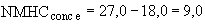

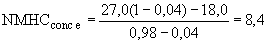

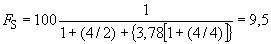

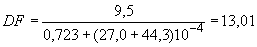

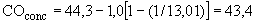

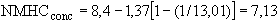

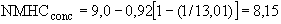

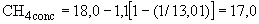

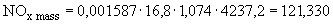

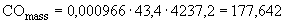

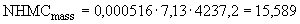

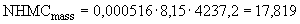

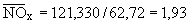

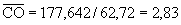

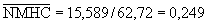

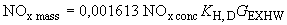

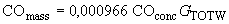

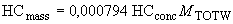

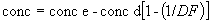

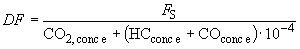

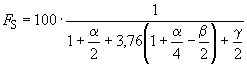

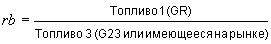

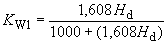

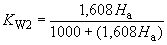

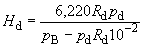

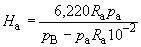

2.1.18 низкая частота вращения ( ): Минимальная частота вращения двигателя, при которой достигается 50% заявленной максимальной мощности (рисунок 1).

): Минимальная частота вращения двигателя, при которой достигается 50% заявленной максимальной мощности (рисунок 1).

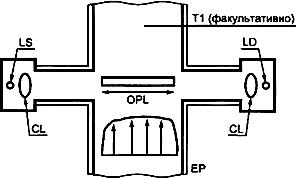

Рисунок 1 - Характерные элементы испытательного цикла

2.1.19 высокая частота вращения ( ): Максимальная частота вращения двигателя, при которой достигается 70% заявленной максимальной мощности (рисунок 1).

): Максимальная частота вращения двигателя, при которой достигается 70% заявленной максимальной мощности (рисунок 1).

2.1.20 частоты вращения двигателя А, В и С: Частоты вращения двигателя в диапазоне эксплуатационных частот вращения, используемые в процессе испытаний ESC и ELR и определяемые в соответствии с дополнением 1 к приложению Д (рисунок 1).

2.1.21 контрольная область: Область между частотами вращения двигателя А и С и в диапазоне между 25-процентной и 100-процентной нагрузками.

2.1.22 исходная частота вращения ( ): Частота вращения, принимаемая за 100% и используемая для денормализации относительных значений частот вращения в процессе испытания ETC в соответствии с дополнением 2 к приложению Д.

): Частота вращения, принимаемая за 100% и используемая для денормализации относительных значений частот вращения в процессе испытания ETC в соответствии с дополнением 2 к приложению Д.

2.1.23 дымомер: Прибор, предназначенный для измерения светопоглощающей способности частиц дыма, использующий принцип затухания света.

2.1.24 группа природных газов; группа ПГ: Одна из групп Н или L, определяемых европейским стандартом ЕН 437 [1].

2.1.25 самоприспособляемость: Свойство любого устройства двигателя поддерживать постоянство состава рабочей смеси.

2.1.26 повторная калибровка: Точная регулировка двигателя, работающего на ПГ, обеспечивающая одинаковые характеристики (по мощности, расходу топлива) при использовании ПГ разных ассортиментов.

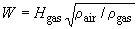

2.1.27 число Воббе W (низшее число Воббе  и высшее число Воббе

и высшее число Воббе  ): Коэффициент, определяемый по следующей формуле (при одинаковых исходных условиях):

): Коэффициент, определяемый по следующей формуле (при одинаковых исходных условиях):

,

,

где  - теплотворная способность газа, МДж/м

- теплотворная способность газа, МДж/м ;

;

- плотность воздуха, кг/м

- плотность воздуха, кг/м ;

;

- плотность газа, кг/м

- плотность газа, кг/м .

.

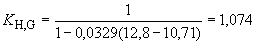

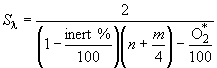

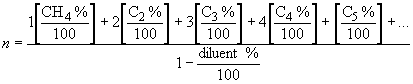

2.1.28 коэффициент  -смещения (

-смещения ( ): Выражение, используемое для описание требуемой приспособляемости системы управления двигателем к изменению коэффициента избыточного воздуха в рабочей смеси

): Выражение, используемое для описание требуемой приспособляемости системы управления двигателем к изменению коэффициента избыточного воздуха в рабочей смеси  , если двигатель работает на газовой смеси, а не на чистом метане (метод расчета

, если двигатель работает на газовой смеси, а не на чистом метане (метод расчета  - в приложении К).

- в приложении К).

2.1.29 EEV (Enhanced Environmentally Friendly Vehicle): Усовершенствованное по экологическим показателям ТС, относящееся к типу ТС с приводом от двигателя, выбросы вредных веществ которых не превышают их предельных значений, приведенных в строках С таблиц 2 и 3 в 5.2.1.

2.1.30 неэффективное устройство: Устройство, измеряющее, считывающее переменные рабочие показатели или реагирующее на эти показатели, такое, что эффективность системы снижения выбросов вредных веществ уменьшается в условиях, возникающих при нормальной эксплуатации ТС, если только использование этого устройства в значительной мере не предусмотрено методикой испытаний, применяемой для сертификации двигателей и ТС в отношении выбросов вредных веществ.

Примечание - Под переменными рабочими показателями здесь понимают скорость ТС, частоту вращения двигателя, включенную передачу, температуру, давление впуска или любой другой параметр, служащий для приведения в действие, регулирования задержки срабатывания или отключения любого компонента или функции системы снижения выбросов вредных веществ.

2.1.31 вспомогательное управляющее устройство: Система, функция или метод управления, используемые на двигателе или ТС для защиты двигателя и/или его вспомогательного оборудования от воздействия условий эксплуатации, способных вызвать повреждение или выход из строя, или для облегчения запуска двигателя. Вспомогательным управляющим устройством также может быть иной метод или способ, если убедительно продемонстрировано, что он не может быть отнесен к неэффективным устройствам.

2.1.32 нерациональный метод ограничения выбросов вредных веществ: Любой метод или способ, который при эксплуатации ТС в нормальных условиях уменьшает эффективность системы ограничения выбросов вредных веществ до уровня ниже предполагаемого при использовании предписанных методов определения концентрации выбросов вредных веществ.

2.2 В настоящем стандарте применены следующие обозначения и сокращения:

2.2.1 Обозначения и единицы измерения показателей, определяемых в испытаниях

|

Обозначение |

Наименование показателя | |

|

показателя |

единицы измерения показателя |

|

|

|

м |

Площадь поперечного сечения изокинетического пробоотборника |

|

|

м |

Площадь поперечного сечения выпускной трубы |

|

|

- |

Эффективность по этану |

|

|

- |

Эффективность по метану |

|

|

- |

Углеводороды, эквивалентные углероду |

|

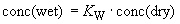

conc |

млн |

Концентрация. Указанное обозначение используется в качестве нижнего индекса |

|

|

м |

Отрезок, отсекаемый на координатной оси калибровочной функции PDP |

|

|

- |

Коэффициент разбавления |

|

|

- |

Константа функции Бесселя |

|

|

- |

Константа функции Бесселя |

|

|

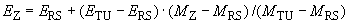

г/(кВт·ч) |

Интерполированный выброс |

|

|

- |

Лабораторный атмосферный коэффициент |

|

|

с |

Частота, отсекаемая фильтром Бесселя |

|

|

- |

Удельный коэффициент топлива для расчета влажного состояния по сухому состоянию |

|

|

- |

Стехиометрический коэффициент |

|

|

кг/ч |

Массовый расход воздуха на впуске во влажном состоянии |

|

|

кг/ч |

Массовый расход воздуха на впуске в сухом состоянии |

|

|

кг/ч |

Массовый расход разбавленного воздуха во влажном состоянии |

|

|

кг/ч |

Эквивалентный массовый расход разбавленных отработавших газов во влажном состоянии |

|

|

кг/ч |

Массовый расход отработавших газов во влажном состоянии |

|

|

кг/ч |

Массовый расход топлива |

|

|

кг/ч |

Массовый расход разбавленных отработавших газов во влажном состоянии |

|

|

мДж/м |

Теплотворная способность |

|

|

г/кг |

Исходная абсолютная влажность (10,71 г/кг) |

|

|

г/кг |

Абсолютная влажность воздуха на впуске |

|

|

г/кг |

Абсолютная влажность разбавляющего воздуха |

|

HTCART |

моль/моль |

Водородно-углеродное число |

|

i |

- |

Нижний индекс, обозначающий |

|

|

- |

Константа Бесселя |

|

|

м |

Коэффициент светопоглощения |

|

|

- |

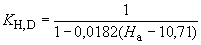

Поправочный коэффициент на влажность для |

|

|

- |

Поправочный коэффициент на влажность для |

|

|

Калибровочная функция трубки Вентури CFV | |

|

|

- |

Поправочный коэффициент при переходе из сухого состояния во влажное для воздуха на впуске |

|

|

- |

Поправочный коэффициент при переходе из сухого состояния во влажное для разбавляющего воздуха |

|

|

- |

Поправочный коэффициент при переходе из сухого состояния во влажное для разбавленных отработавших газов |

|

|

Поправочный коэффициент при переходе из сухого состояния во влажное для неразбавленных отработавших газов | |

|

|

% |

Крутящий момент в процентах максимального крутящего момента испытуемого двигателя |

|

|

м |

Эффективная база дымомера |

|

|

Коэффициент наклона калибровочной функции насоса PDP | |

|

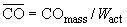

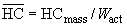

mass |

г/ч или г |

Массовый расход (интенсивность потока). Указанное обозначение используется в качестве нижнего индекса |

|

|

кг |

Масса пробы разбавляющего воздуха, прошедшей через фильтры для отбора проб вредных частиц |

|

|

мг |

Уловленная масса проб вредных частиц в разбавляющем воздухе |

|

|

мг |

Уловленная масса проб вредных частиц |

|

|

мг |

Масса проб вредных частиц, уловленная на основном фильтре |

|

|

мг |

Масса проб вредных частиц, уловленная на вспомогательном фильтре |

|

|

кг |

Масса пробы разбавленных отработавших газов, прошедших через фильтры для отбора вредных частиц |

|

|

кг |

Масса вторичного разбавляющего воздуха |

|

|

кг |

Общая масса пробы CVS за цикл во влажном состоянии |

|

|

кг |

Мгновенная масса пробы CVS во влажном состоянии |

|

|

% |

Дымность |

|

|

- |

Общее число оборотов насоса PDP за цикл |

|

|

- |

Число оборотов насоса PDP в течение определенного промежутка времени |

|

|

мин |

Частота вращения двигателя |

|

|

с |

Частота вращения насоса PDP |

|

|

мин |

Высокая частота вращения двигателя |

|

|

мин |

Низкая частота вращения двигателя |

|

|

мин |

Исходная частота вращения двигателя для испытания ETC |

|

|

кПа |

Давление насыщения пара на впуске воздуха в двигатель |

|

|

кПа |

Абсолютное давление |

|

|

кПа |

Полное давление |

|

|

кПа |

Давление насыщения пара разбавляющего воздуха |

|

|

кПа |

Сухое атмосферное давление |

|

|

кПа |

Снижение давления на входе в насос |

|

|

кВт |

Мощность, поглощаемая вспомогательными устройствами, устанавливаемыми при проведении испытаний |

|

|

кВт |

Мощность, поглощаемая вспомогательными устройствами, демонтируемыми при проведении испытания |

|

|

кВт |

Некорректированная полезная мощность |

|

|

кВт |

Мощность, измеренная на испытательном стенде |

|

|

- |

Константа Бесселя |

|

|

м |

Объемный расход воздуха в трубке Вентури CFV |

|

|

- |

Коэффициент разбавления |

|

|

- |

Отношение площадей поперечного сечения изокинетического пробоотборника и выпускной трубы |

|

|

% |

Относительная влажность воздуха на впуске |

|

|

% |

Относительная влажность разбавляющего воздуха |

|

|

|

Мгновенное значение дымности |

|

|

- |

Коэффициент |

|

|

К |

Абсолютная температура |

|

|

- |

Коэффициент чувствительности FID |

|

|

кг/м |

Плотность |

|

|

кВт |

Мощность, на которую отрегулирован динамометр |

|

|

К |

Абсолютная температура воздуха на впуске |

|

|

с |

Время измерения |

|

|

с |

Время срабатывания электрического сигнала |

|

|

с |

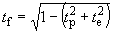

Время реакции фильтра для функции Бесселя |

|

|

с |

Физическое время реакции |

|

|

с |

Временной интервал между последовательными моментами считывания данных о дымности (= 1/частота отбора проб) |

|

|

с |

Временной интервал между значениями мгновенных расходов в трубке Вентури CFV |

|

|

% |

Прозрачность дыма |

|

|

м |

Калибровочная функция объемного расхода насоса PDP в эксплуатационных условиях (на 1 оборот вала насоса) |

|

|

- |

Число Воббе |

|

|

кВт·ч |

Фактическая работа за цикл испытания ETC |

|

|

кВт·ч |

Исходная работа за цикл испытания ETC |

|

|

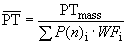

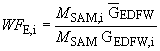

- |

Коэффициент весомости |

|

|

- |

Эффективный коэффициент весомости |

|

|

м |

Калибровочная функция объемного расхода воздуха насоса PDP (на 1 оборот вала насоса) |

|

|

м |

Среднее значение коэффициента светопоглощения за 1 с по Бесселю |

2.2.2 Обозначения химических компонентов

|

СH |

- метан; |

|||

|

С |

- этан; |

|||

|

С |

- этанол; |

|||

|

С |

- пропан; |

|||

|

СО |

- оксид углерода; |

|||

|

DOP |

- диоктилфталат; |

|||

|

СО |

- диоксид углерода; |

|||

|

НС |

- углеводороды; |

|||

|

NMHC |

- (non-methane hydrocarbons) углеводороды, не содержащие метан; |

|||

|

NO |

- оксиды азота; |

|||

|

NO |

- оксид азота; |

|||

|

NО |

- диоксид азота; |

|||

|

РТ |

- (particulates) вредные частицы. |

|||

|

ТНС |

- (total hydrocarbons) общее количество углеводородов. |

|||

2.2.3 Сокращения

|

CFV |

- (critical flow venturi) трубка Вентури с критическим расходом; |

|||

|

CLD |

- (chemiluminescent detector) хемилюминесцентный детектор; |

|||

|

CVS |

- (constant volume sampling) отбор проб при постоянном объеме; |

|||

|

ELR |

- (European load response test) европейский цикл испытаний реакции двигателя на изменение нагрузки; |

|||

|

ESC |

- (European steady state cycle) европейский цикл испытаний в установившихся режимах; |

|||

|

ETC |

- (European transient cycle) европейский цикл испытаний в переходных режимах; |

|||

|

FID |

- (flame ionization detector) плазменно-ионизационный детектор; |

|||

|

GC |

- (gas chromatograph) газовый хроматограф; |

|||

|

HCLD |

- (heated chemiluminescent detector) нагреваемый хемилюминесцентный детектор; |

|||

|

HFID |

- (heated flame ionization detector) нагреваемый плазменно-ионизационный детектор; |

|||

|

LPG |

- (liquefied petroleum gas) сжиженный нефтяной газ; |

|||

|

NDIR |

- (non-dispersive infrared) недисперсионный инфракрасный анализатор; |

|||

|

NG |

- (natural gas) природный газ; |

|||

|

NMC |

- (non-methane cutter) отделитель фракций, не содержащих метан; |

|||

|

PDP |

- (positive displacement pomp) насос с объемным регулированием; |

|||

|

PSS |

- (particulate sampling system) система отбора проб вредных частиц. |

|||

3 Заявка на сертификацию

3.1 Заявка на получение сертификата соответствия на двигатель как отдельный технический агрегат

3.1.1 Заявку на получение сертификата соответствия типа двигателя в отношении выбросов вредных газообразных веществ и вредных частиц представляет предприятие-изготовитель двигателя или его уполномоченный представитель.

3.1.2 К заявке прилагают нижеперечисленные документы в трех экземплярах. В заявке должны быть указаны, по крайней мере, основные характеристики двигателя, перечисленные в приложении А к настоящему стандарту.

3.1.3 Испытательной лаборатории, уполномоченной проводить сертификационные испытания, предусмотренные в разделе 5, должен быть представлен двигатель, соответствующий характеристикам типа двигателя, перечисленным в приложении А.

3.2 Заявка на получение сертификата соответствия на транспортное средство в отношении его двигателя

3.2.1 Заявку на получение сертификата соответствия типа ТС в отношении выбросов его двигателем вредных газообразных веществ и вредных частиц представляет предприятие-изготовитель ТС или его уполномоченный представитель.

3.2.2 К заявке прилагают необходимые документы в трех экземплярах. Они должны включать в себя, по крайней мере:

- основные характеристики двигателя, перечисленные в приложении А;

- описание связанных с двигателем частей ТС, указанных в приложении А,

а также экземпляр копии сертификата соответствия на устанавливаемый двигатель (приложение Б).

3.3 Заявка на получение сертификата соответствия на транспортное средство с сертифицированным двигателем

3.3.1 Заявку на получение сертификата соответствия типа ТС в отношении выбросов вредных газообразных веществ и вредных частиц его сертифицированным дизельным двигателем или семейством двигателей и в отношении выбросов вредных газообразных веществ его сертифицированным газовым двигателем или семейством двигателей представляет изготовитель ТС или его уполномоченный представитель.

3.3.2 К заявке прилагают необходимые документы в трех экземплярах и следующие данные:

3.3.2.1 Описание типа ТС и связанных с двигателем частей ТС с указанием особенностей, перечисленных в приложении А и применимых для данного случая, и экземпляр копии сертификата соответствия (приложение Б) на двигатель в качестве отдельного технического агрегата или семейство двигателей соответственно, устанавливаемых на ТС данного типа.

4 Предоставление сертификата соответствия

4.1 Предоставление сертификата соответствия для работы на топливе расширенного ассортимента

Сертификат соответствия для работы на топливе расширенного ассортимента предоставляют в следующих случаях:

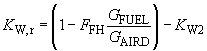

4.1.1 В случае использования дизельного топлива. Если в соответствии с 3.1, 3.2 или 3.3 настоящего стандарта двигатель или ТС соответствует требованиям разделов 5, 6 и 7 при работе на эталонном топливе, определенном в приложении Е к настоящему стандарту, то данному типу двигателя или ТС должен быть предоставлен сертификат соответствия.

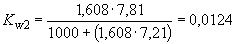

4.1.2 В случае использования ПГ базовый двигатель должен продемонстрировать способность адаптироваться к ПГ любого состава, который может иметься на рынке. На рынке, как правило, имеется ПГ двух групп - с высокой теплотворной способностью (Н-газ) и с низкой теплотворной способностью (L-газ), - однако они существенно различаются по энергосодержанию, характеризуемому числом Воббе, и по коэффициенту  -смещения (

-смещения ( ). Формулы расчета числа Воббе и

). Формулы расчета числа Воббе и  приведены в 2.1.27 и приложении К соответственно. ПГ с коэффициентом

приведены в 2.1.27 и приложении К соответственно. ПГ с коэффициентом  -смещения от 0,89 до 1,08 (0,89

-смещения от 0,89 до 1,08 (0,89 1,08) относят к группе Н, а ПГ с коэффициентом

1,08) относят к группе Н, а ПГ с коэффициентом

-смещения от 1,08 до 1,19 (1,08

-смещения от 1,08 до 1,19 (1,08 1,19) - к группе L. Состав эталонных топлив отражает экстремальные значения

1,19) - к группе L. Состав эталонных топлив отражает экстремальные значения  .

.

Базовый двигатель должен соответствовать требованиям настоящего стандарта при работе на эталонных топливах GR (топливо 1) и G25 (топливо 2), характеристики которых приведены в приложении Ж, без каких-либо дополнительных регулировок для адаптации к используемому топливу между двумя испытаниями. Однако после замены топлива допускается провести без измерений один адаптационный прогон в течение одного цикла ETC. До проведения испытаний базовый двигатель должен быть подвергнут обкатке с использованием процедуры, указанной в разделе 3 дополнения 2 к приложению Д.

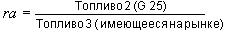

4.1.2.1 По запросу предприятия-изготовителя допускается испытывать двигатель с использованием третьего топлива (топлива 3), если значение коэффициента  -смещения (

-смещения ( ) располагается, например, между 0,89 (т.е. нижним пределом диапазона GR) и 1,19 (т.е. верхним пределом диапазона G25), когда топливо 3 является рыночным. Результаты этого испытания допускается использовать в качестве основы для оценки соответствия производства.

) располагается, например, между 0,89 (т.е. нижним пределом диапазона GR) и 1,19 (т.е. верхним пределом диапазона G25), когда топливо 3 является рыночным. Результаты этого испытания допускается использовать в качестве основы для оценки соответствия производства.

4.1.3 В случае, если двигатель, работающий на ПГ, способен самостоятельно адаптироваться к газам групп Н и L и может быть переведен из режима работы на газах группы Н в режим работы на газах группы L и обратно с помощью переключателя, базовый двигатель должен быть испытан при каждом положении переключателя на конкретных эталонных топливах, как определено в приложении Ж для газов каждой группы. Этими топливами являются GR (топливо 1) и G23 (топливо 3) для газов группы Н и G25 (топливо 2) и G23 (топливо 3) для газов группы L. Базовый двигатель должен отвечать требованиям настоящего стандарта при обоих положениях переключателя без какой-либо дополнительной регулировки для адаптации к топливу в период между двумя испытаниями при соответствующем положении переключателя. Однако после замены топлива допускается произвести без измерений один адаптационный прогон в течение одного цикла ETC. До проведения испытания базовый двигатель должен быть подвергнут обкатке с использованием процедуры, описанной в разделе 3 дополнения 2 к приложению Д.

4.1.3.1 По запросу предприятия-изготовителя допускается испытывать двигатель с использованием третьего топлива (топлива 3) вместо G23, если значение коэффициента  -смещения (

-смещения ( ) находится между 0,89 (т.е. нижним пределом диапазона GR) и 1,19 (т.е. верхним пределом диапазона G25), например, когда топливо 3 является рыночным. Результаты этого испытания допускается использовать в качестве основы для оценки соответствия производства.

) находится между 0,89 (т.е. нижним пределом диапазона GR) и 1,19 (т.е. верхним пределом диапазона G25), например, когда топливо 3 является рыночным. Результаты этого испытания допускается использовать в качестве основы для оценки соответствия производства.

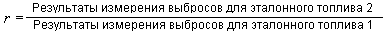

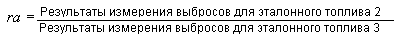

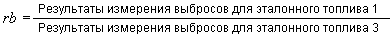

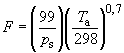

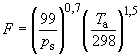

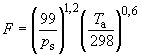

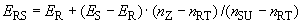

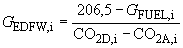

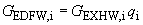

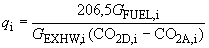

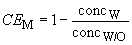

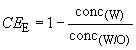

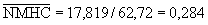

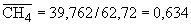

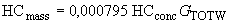

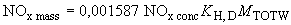

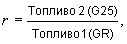

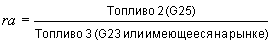

4.1.4 Соотношение результатов измерения выбросов  двигателями, работающими на ПГ, определяют для каждого вредного вещества следующим образом:

двигателями, работающими на ПГ, определяют для каждого вредного вещества следующим образом:

или

и

.

.

4.1.5 Если двигатели предназначены для работы на СНГ, базовый двигатель должен продемонстрировать способность адаптироваться к любому составу топлива, которое может иметься на рынке. Существуют различия в составе топлив  , относящихся к СНГ. Эти различия отражены в составе эталонных топлив. Базовый двигатель должен соответствовать требованиям в отношении выбросов вредных веществ при работе на эталонных топливах А и В, указанных в приложении И, без какой-либо повторной регулировки для адаптации к топливной смеси между двумя испытаниями. Однако после замены топлива допускается произвести без измерений один адаптационный прогон в течение одного цикла ETC. До проведения испытания базовый двигатель должен быть подвергнут обкатке с использованием процедуры, описанной в разделе 3 дополнения 2 к приложению Д.

, относящихся к СНГ. Эти различия отражены в составе эталонных топлив. Базовый двигатель должен соответствовать требованиям в отношении выбросов вредных веществ при работе на эталонных топливах А и В, указанных в приложении И, без какой-либо повторной регулировки для адаптации к топливной смеси между двумя испытаниями. Однако после замены топлива допускается произвести без измерений один адаптационный прогон в течение одного цикла ETC. До проведения испытания базовый двигатель должен быть подвергнут обкатке с использованием процедуры, описанной в разделе 3 дополнения 2 к приложению Д.

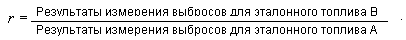

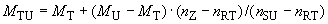

4.1.5.1 Соотношение результатов измерения выбросов  определяют для каждого вредного вещества следующим образом:

определяют для каждого вредного вещества следующим образом:

4.2 Предоставление сертификата соответствия для работы на топливе ограниченного ассортимента

Сертификат соответствия для работы на топливе ограниченного ассортимента предоставляют в следующих случаях:

4.2.1 Предоставление сертификата соответствия двигателю, работающему на ПГ и предназначенному для работы на газах группы либо L, либо Н, в отношении выбросов вредных веществ

Базовый двигатель должен пройти испытание на соответствующем эталонном топливе согласно приложению Ж для соответствующей группы газов. Этими топливами являются GR (топливо 1) и G23 (топливо 3) для газов группы Н и G25 (топливо 2) и G23 (топливо 3) для газов группы L. Базовый двигатель должен соответствовать требованиям настоящего стандарта без какой-либо дополнительной регулировки для адаптации к топливу между двумя испытаниями.

Однако после замены топлива допускается произвести без измерений один адаптационный прогон в течение одного цикла ETC. До проведения испытания базовый двигатель должен быть подвергнут обкатке с использованием процедуры, описанной в разделе 3 дополнения 2 к приложению Д.

4.2.1.1 По запросу предприятия-изготовителя допускается испытывать двигатель с использованием третьего топлива (топлива 3) вместо G23, если значение коэффициента  -смещения (

-смещения ( ) располагается между 0,89 (т.е. нижним пределом диапазона GR) и 1,19 (т.е. верхним пределом диапазона G25), например, когда топливо 3 является рыночным. Результаты этого испытания допускается использовать в качестве основы для оценки соответствия производства.

) располагается между 0,89 (т.е. нижним пределом диапазона GR) и 1,19 (т.е. верхним пределом диапазона G25), например, когда топливо 3 является рыночным. Результаты этого испытания допускается использовать в качестве основы для оценки соответствия производства.

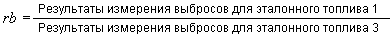

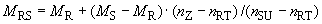

4.2.1.2 Соотношение результатов измерения выбросов  определяют для каждого вредного вещества следующим образом:

определяют для каждого вредного вещества следующим образом:

или

и

.

.

4.2.1.3 На двигателе, поставляемом заказчику, должна иметься табличка (см. 4.11) с указанием группы газов, для работы на которой выдан сертификат соответствия на двигатель.

4.2.2 Предоставление сертификата соответствия двигателю, работающему на ПГ или СНГ и предназначенному для работы на топливе одного конкретного состава, в отношении выбросов вредных веществ.

4.2.2.1 Базовый двигатель должен соответствовать требованиям настоящего стандарта при работе на эталонных топливах GR и G25 (в случае ПГ) или на эталонных топливах А и В (в случае СНГ), характеристики которых приведены в приложении И.

Между испытаниями допускается точная регулировка топливной системы. Такая точная регулировка заключается в новой калибровке базы данных топливной системы без какого-либо изменения основной концепции управления или основной структуры базы данных. При необходимости разрешается замена частей, имеющих непосредственное отношение к производительности топливной системы (например, сопел форсунок).

4.2.2.2 По запросу предприятия-изготовителя допускается испытывать двигатель с использованием эталонных топлив GR и G23 или эталонных топлив G25 и G23, в этом случае сертификат соответствия действителен только для газов группы Н или газов группы L соответственно.

4.2.2.3 На двигателе, поставляемом заказчику, должна иметься табличка (см. 4.11) с указанием состава газов, для работы на котором был калиброван двигатель.

4.2.2.4 Описанные выше варианты предоставления сертификата соответствия двигателям, работающим на ПГи СНГ, сведены в схему (таблица 1).

Таблица 1 - Схема предоставления сертификата соответствия двигателям, работающим на ПГ и СНГ

|

Двигатель, которому предоставляют сертификат соответствия |

Топливо, используемое для испытаний при предоставлении сертификата соответствия для работы на топливах расширенного ассортимента (4.1) |

Число испы- |

Расчет соотношения |

Топливо, используемое для испытаний при предоставлении сертификата соответствия для работы на топливах ограниченного ассортимента (4.2) |

Число испы- |

Расчет соотношения |

|

Двигатели, работающие на ПГ | ||||||

|

Двигатель, адаптирующийся к любому составу топлива |

GR(1) и G25(2): По запросу предприятия- изготовителя допускается испытывать двигатель на дополнительном топливе, имеющемся на рынке (3), если |

2 или 3 |

|

|

|

|

|

Двигатель, адаптирующийся к топливу с помощью переключателя |

GR(1) и G23(3) для Н-газов и G25(2) и G23(3) для L-газов. |

4 (2 - для H-гaзов и 2 -для L-газов при соответс- |

|

|

|

|

|

Двигатели, предназначен- |

|

|

|

|

|

|

|

Двигатель, предназначен- |

|

|

|

GR(1) и G25(2) Между испытаниями допускается точная регулировка топливной системы. |

2 - для Н-газов и 2 - для L-газов |

|

|

Двигатели, работающие на СНГ | ||||||

|

Двигатель, адаптирующийся к любому составу топлива |

Топливо А |

|

|

|

|

|

|

Двигатель, предназна- |

|

|

|

Топливо А и топливо В. |

|

|

4.3 Предоставление сертификата соответствия в отношении выбросов вредных веществ на двигатель из семейства двигателей

4.3 Предоставление сертификата соответствия в отношении выбросов вредных веществ на двигатель из семейства двигателей

4.3.1 За исключением случая, упомянутого в 4.3.2, сертификат соответствия на базовый двигатель должен распространяться на всех членов семейства двигателей без дополнительного испытания на топливе любого состава из ассортимента, для работы на котором был выдан сертификат соответствия на этот базовый двигатель (в случае двигателей, упомянутых в 4.2.2), либо на топливе аналогичного ассортимента (в случае двигателей, упомянутых в 4.1 или 4.2), для работы на котором был выдан сертификат соответствия на базовый двигатель.

4.3.2 Двигатель для дополнительного испытания

В случае заявки на сертификацию двигателя или ТС в отношении его двигателя, принадлежащего к семейству двигателей, и если компетентный орган, уполномоченный проводить такую сертификацию, находит, что применительно к отобранному базовому двигателю поданная заявка не в полной мере представляет семейство двигателей, определяемое в дополнении 1, этим компетентным органом может быть выбран и подвергнут испытанию альтернативный, а при необходимости дополнительный эталонный двигатель.

4.4 Каждому сертифицированному типу ТС или двигателя выдают сертификат соответствия, в котором указывают обозначение настоящего стандарта (ГОСТ Р 41.49) и серию поправок, соответствующую самым последним техническим изменениям, внесенным в Правила ЕЭК ООН N 49 к моменту сертификации (в настоящее время 04).

Сертификат соответствия должен включать в себя информацию (в качестве приложения) по форме, приведенной в приложениях Б и В, представляемую предприятием, сделавшим заявку на сертификацию. Если к заявке прилагают чертежи, то их формат должен быть А4 (210x297 мм) или кратный этому формату.

4.5 Один и тот же сертификат соответствия не может быть выдан на другой тип ТС или двигателя.

4.6 На каждом двигателе, соответствующем типу двигателя, сертифицированному на соответствие настоящему стандарту, или на каждом ТС, соответствующем типу ТС, сертифицированному на соответствие настоящему стандарту, должна быть проставлена маркировка, включающая в себя:

4.6.1 Знак соответствия по ГОСТ Р 50460.

4.6.2 Обозначение настоящего стандарта (ГОСТ Р 41.49).

4.6.3 Обозначение серии поправок, упомянутой в 4.4 (04).

4.6.4 Дополнительное обозначение, указывающее на предельные значения выбросов вредных веществ, для подтверждения которых был выдан сертификат соответствия.

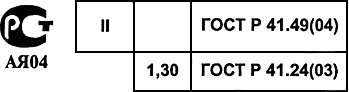

Для сертификатов соответствия, выданных для подтверждения соответствия предельным значениям, указанным в соответствующей строке (строках) таблицы (таблиц) 2 или (и) 3 в 5.2.1, на маркировке должна быть проставлена римская цифра:

- для значений, указанных в строке (строках):

А - I;

В1 - II;

В2 - III;

С - IV.

4.6.4.1 Для двигателей, работающих на ПГ, на маркировке проставляют обозначение ассортимента газов, для работы на котором был выдан сертификат соответствия. В этом обозначении используют следующие символы:

Н - в случае двигателя, на который выдан сертификат соответствия и который калиброван для работы на газах группы Н;

L - в случае двигателя, на который выдан сертификат соответствия и который калиброван для работы на газах группы L;

HL - в случае двигателя, на который выдан сертификат соответствия и который калиброван для работы на газах групп Н и L;

H - в случае двигателя, на который выдан сертификат соответствия и который калиброван для работы на конкретном составе газа из группы Н, но может быть адаптирован для другого конкретного газа из группы Н посредством точной регулировки топливной системы двигателя;

- в случае двигателя, на который выдан сертификат соответствия и который калиброван для работы на конкретном составе газа из группы Н, но может быть адаптирован для другого конкретного газа из группы Н посредством точной регулировки топливной системы двигателя;

L - в случае двигателя, на который выдан сертификат соответствия и который калиброван для работы на конкретном составе газа из группы L, но может быть адаптирован для другого конкретного газа из группы L посредством точной регулировки топливной системы двигателя;

- в случае двигателя, на который выдан сертификат соответствия и который калиброван для работы на конкретном составе газа из группы L, но может быть адаптирован для другого конкретного газа из группы L посредством точной регулировки топливной системы двигателя;

HL - в случае двигателя, на который выдан сертификат соответствия и который калиброван для работы на конкретном составе газа либо из группы Н, либо из группы L, но может быть адаптирован для другого конкретного газа либо из группы Н, либо из группы L посредством точной регулировки топливной системы двигателя.

- в случае двигателя, на который выдан сертификат соответствия и который калиброван для работы на конкретном составе газа либо из группы Н, либо из группы L, но может быть адаптирован для другого конкретного газа либо из группы Н, либо из группы L посредством точной регулировки топливной системы двигателя.

4.7 Если ТС или двигатель соответствует типу, имеющему сертификат соответствия, выданный на основании других стандартов, то обозначение, предписанное в 4.6.1, повторять не следует. В этом случае обозначение настоящего стандарта и дополнительные обозначения всех других стандартов, в соответствии с которыми были предоставлены сертификаты соответствия, должны быть расположены в вертикальных колонках справа от обозначения, предписанного в 4.6.1.

4.8 Маркировку по 4.6 размещают рядом с табличкой, устанавливаемой на двигателе предприятием-изготовителем, или наносят на нее.

4.9 В приложении Г приведены в качестве примеров схемы различных вариантов маркировки по 4.6.

4.10 На двигателе, на который выдан сертификат соответствия как на технический агрегат, кроме маркировки по 4.6 должны быть нанесены:

4.10.1 Фабричная или торговая марка предприятия-изготовителя;

4.10.2 Коммерческое название предприятия-изготовителя.

4.11 В случае двигателей, работающих на ПГ и СНГ и получивших ограниченный сертификат соответствия типа для работы на соответствующем ассортименте топлив, используют таблички, описанные ниже.

4.11.1 Содержание табличек

На табличке должны быть указаны следующие сведения:

В случае, указанном в 4.2.1, должна быть нанесена следующая надпись: "ТОЛЬКО ДЛЯ РАБОТЫ НА ПРИРОДНОМ ГАЗЕ ГРУППЫ Н". Если двигатель предназначен для работы на ПГ группы L, букву Н заменяют буквой L.

В случае, указанном в 4.2.2, должна быть нанесена следующая надпись: "ТОЛЬКО ДЛЯ РАБОТЫ НА ПРИРОДНОМ ГАЗЕ В СООТВЕТСТВИИ С ТЕХНИЧЕСКИМИ УСЛОВИЯМИ ........." или "ТОЛЬКО ДЛЯ РАБОТЫ НА СЖИЖЕННОМ НЕФТЯНОМ ГАЗЕ В СООТВЕТСТВИИ С ТЕХНИЧЕСКИМИ УСЛОВИЯМИ ........." - в зависимости от вида используемого топлива. Все необходимые в каждом конкретном случае сведения (см. таблицу(ы) в приложении Ж или И) должны содержать данные об отдельных компонентах и предельных значениях, устанавливаемых изготовителем двигателя.

Высота букв и цифр - не менее 4 мм.

Примечание - Если для размещения этих сведений на табличке недостаточно места, допускается использовать упрощенный код. В этом случае пояснения, содержащие все вышеизложенные сведения, должны быть размещены в месте, легкодоступном для информирования любого лица, заполняющего топливный бак или осуществляющего техническое обслуживание или ремонт двигателя и его частей, а также для соответствующих компетентных органов. Место расположения и содержание этих пояснений определяют по согласованию между изготовителем и компетентным органом, предоставляющим сертификат соответствия.

4.11.2 Свойства

Долговечность табличек должна быть не менее срока эксплуатации двигателя. Таблички должны быть удобочитаемыми, указанные на них буквы и цифры должны быть нестираемыми. Крепление табличек должно быть прочным на протяжении срока эксплуатации двигателя и таким, чтобы эти таблички нельзя было удалить без их повреждения или разрушения.

4.11.3 Размещение

Таблички должны быть закреплены на той части двигателя, которая необходима для нормальной эксплуатации двигателя и, как правило, не требует замены на протяжении срока его эксплуатации. Кроме того, эти таблички должны быть расположены там, где они хорошо видны даже неспециалисту после укомплектования двигателя всеми агрегатами, необходимыми для его эксплуатации.

4.12 В случае заявки на сертификацию типа ТС в отношении его двигателя маркировка, предписываемая в 4.11, должна быть размещена вблизи отверстия для заправки топлива.

4.13 В случае заявки на сертификацию типа ТС с сертифицированным двигателем маркировка, предписываемая в 4.11, должна быть также размещена вблизи отверстия для заправки топлива.

5 Технические требования и методы испытаний

В качестве альтернативы требованиям, изложенным в настоящем разделе, предприятия-изготовители ТС и двигателей, выпускающие в обращение на рынок Российской Федерации более 20000 ТС или двигателей в год, могут получать сертификат соответствия на основании технических требований, указанных в Директиве ЕС 88/77 "Меры, которые должны быть приняты по ограничению выбросов вредных газообразных веществ и вредных частиц из двигателей с воспламенением от сжатия, предназначенных для установки на транспортные средства, и выбросов вредных газообразных веществ из двигателей с принудительным зажиганием, работающих на природном газе и сжиженном нефтяном газе, предназначенных для установки на транспортные средства"*, последнее изменение которой принято директивой ЕС 2001/27**.

_________________

* Опубликовано в Official Journal N L36 от 09.02.88.

** Опубликовано в Official Journal N L107 от 18.04.2001.

5.1 Общие положения

5.1.1 Оборудование для ограничения выбросов вредных веществ

5.1.1.1 Компоненты, способные влиять на выбросы вредных газообразных веществ и вредных частиц дизельными двигателями и на выбросы вредных газообразных веществ газовыми двигателями, должны быть сконструированы, изготовлены, собраны и установлены таким образом, чтобы в условиях нормальной эксплуатации двигатель соответствовал требованиям настоящего стандарта.

5.1.2 Функции оборудования для уменьшения выбросов

5.1.2.1 Использование неэффективных устройств и (или) нерациональных методов ограничения выбросов запрещается.

5.1.2.2 На двигателе или на ТС допускается устанавливать вспомогательное управляющее устройство при условии, что это устройство:

- действует только при отсутствии условий, указанных в 5.1.2.4, или

- его приводят в действие только на ограниченный период времени при условиях, указанных в 5.1.2.4, для таких целей, как защита двигателя от повреждения, защита устройства для подачи воздуха в двигатель, контроль дымности, холодный запуск или прогрев, или

- его приводят в действие только сигналами бортовых устройств для таких целей, как обеспечение безопасности эксплуатации и возвращение своим ходом в случае поломки.

5.1.2.3 Допускается использовать устройство, функцию, систему или способ управления двигателем, которые действуют при условиях, указанных в 5.1.2.4, и следствием действия которых является иной или модифицированный метод управления двигателем по сравнению с методом, обычно применяемым при проведении соответствующих циклов испытаний по определению выбросов вредных веществ, если, при условии соблюдения требований 5.1.3 и (или) 5.1.4, в полной мере продемонстрировано, что такое применение не уменьшает эффективность системы ограничения выбросов вредных веществ. Во всех других случаях такие устройства считают неэффективными устройствами.

5.1.2.4 Для целей 5.1.2.2 установленными условиями использования устройства в устойчивом и переходном режимах являются:

а) высота над уровнем моря не более 1000 м (или эквивалентное атмосферное давление 90 кПа);

б) температура окружающей среды от 283 до 333 К (10 °С - 30 °С),

в) температура охлаждающей жидкости от 343 до 368 К (70 °С - 95 °С).

5.1.3 Специальные требования к электронным системам ограничения выбросов вредных веществ

5.1.3.1 Требования к документации

Предприятие-изготовитель предоставляет комплект документов, содержащих информацию о базовой конструкции системы и средствах, с помощью которых эта система управляет своими выходными параметрами независимо от того, является ли управление прямым или косвенным.

Документы предоставляют в двух комплектах:

а) официальный комплект документов, который предоставляют органу по сертификации при подаче заявки на сертификацию типа, должен включать в себя полное описание системы. Эти документы могут быть краткими при условии, что они с очевидностью демонстрируют наличие всех характеристик, даваемых рабочей картой выходных характеристик в диапазоне управления входными воздействиями на конкретный агрегат. Эти сведения прилагают к документам, предписываемым разделом 3 настоящего стандарта;

б) дополнительный комплект материалов, в которых указывают параметры, изменяемые любым вспомогательным управляющим устройством, и граничные условия, в которых это устройство действует. Дополнительные материалы должны содержать описание логической схемы системы, регулирующей подачу топлива, методы распределения по времени и моменты переключения с режима на режим во всех условиях эксплуатации.

В дополнительном комплекте материалов должны содержаться обоснование использования любых вспомогательных управляющих устройств, а также дополнительные материалы и данные испытаний для демонстрации воздействия, оказываемого на выбросы вредных веществ с отработавшими газами любыми вспомогательными управляющими устройствами, установленными на двигателе или на ТС.

Этот дополнительный материал должен быть строго конфиденциальным и храниться у предприятия-изготовителя, однако он должен быть представлен для инспектирования при сертификации или в любое время в период действия сертификата соответствия типа.

5.1.4 Чтобы установить, считать какое-либо устройство, какой-либо метод или способ неэффективным устройством или нерациональным методом или способом ограничения выбросов вредных веществ в соответствии с определениями 2.28 и 2.30, орган по сертификации, предоставляющий сертификат соответствия типа, может дополнительно потребовать проведения скрининг-теста на содержание NO в испытании ETC, которое допускается проводить в сочетании или с сертификационными испытаниями, или с процедурами проверки соответствия производства.

в испытании ETC, которое допускается проводить в сочетании или с сертификационными испытаниями, или с процедурами проверки соответствия производства.

5.1.4.1 Как альтернативу требованиям дополнения 4 к приложению Д допускается в качестве проб для скрининг-теста выбросов NO в испытании ETC использовать неочищенные отработавшие газы и следовать предписаниям международного стандарта ИСО 16183 [2].

в испытании ETC использовать неочищенные отработавшие газы и следовать предписаниям международного стандарта ИСО 16183 [2].

5.1.4.2 Кроме того, при принятии решения по 5.1.4 необходимо учитывать дополнительный допуск 10% соответствующего предельного значения NO .

.

5.2 Для сертификации в соответствии со строками А таблиц 2 и 3 в 5.2.1 уровень выбросов вредных веществ должен быть определен по результатам испытаний ESC и ELR обычных дизельных двигателей, в том числе оснащенных оборудованием для электронного впрыска топлива, системой рециркуляции отработавших газов (РОГ) и (или) окислительными каталитическими нейтрализаторами. Дизельные двигатели, оснащенные усовершенствованными системами дополнительной обработки отработавших газов, включая каталитические нейтрализаторы для удаления NO и (или) сажевые фильтры, должны быть дополнительно подвергнуты испытанию ETC.

и (или) сажевые фильтры, должны быть дополнительно подвергнуты испытанию ETC.

При проведении сертификационных испытаний в целях подтверждения соответствия предельным значениям, содержащимся в строке В1, В2 или С таблиц 2 и 3 в 5.2.1, выбросы вредных веществ должны быть определены в испытаниях ESC, ELR и ETC.

Для газовых двигателей выбросы вредных газообразных веществ должны быть определены с использованием процедуры испытания ETC.

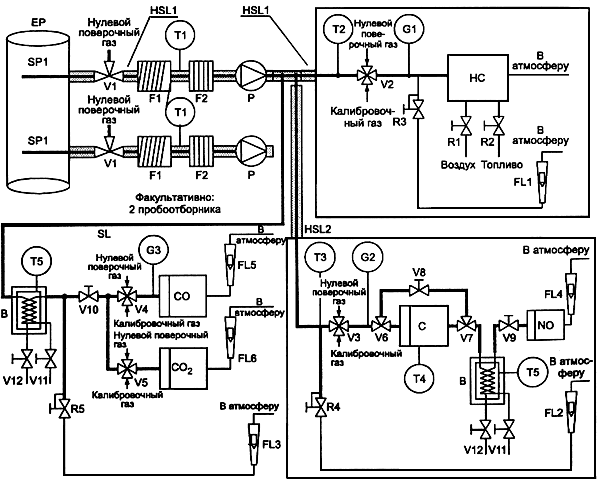

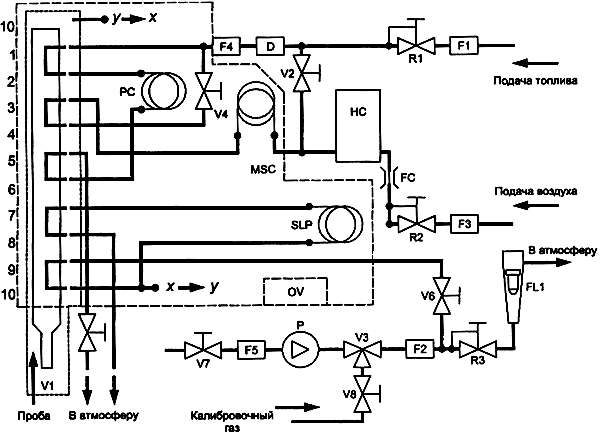

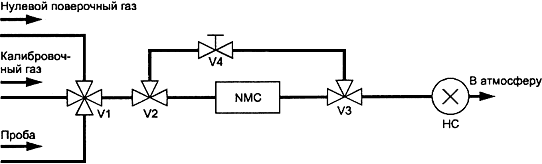

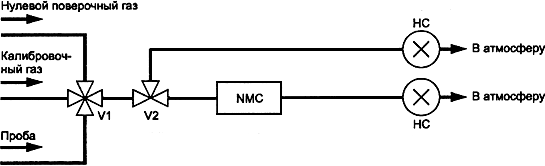

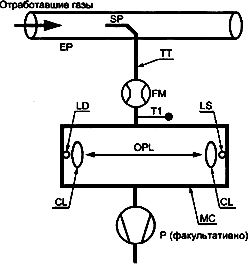

Описание испытаний ESC и ELR содержится в дополнении 1 к приложению Д, а испытания ETC - в дополнениях 2 и 3 к приложению Д.

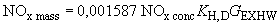

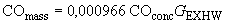

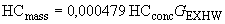

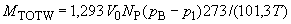

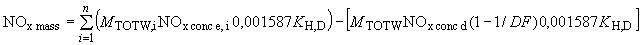

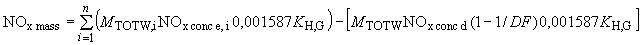

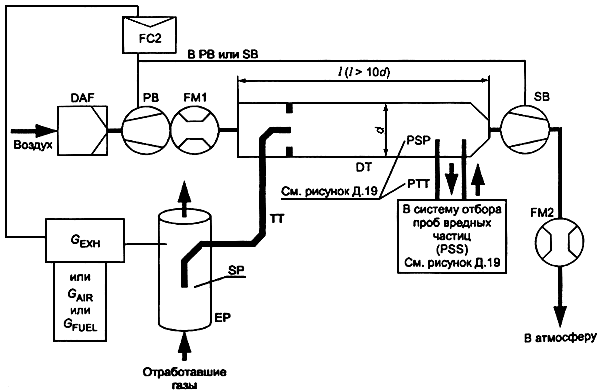

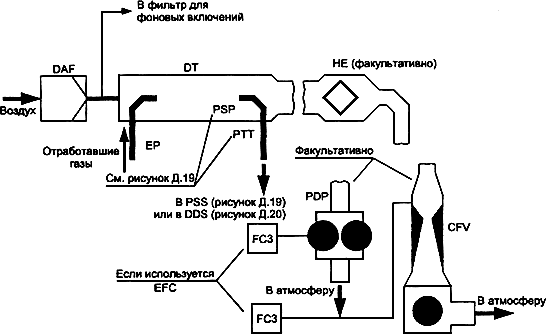

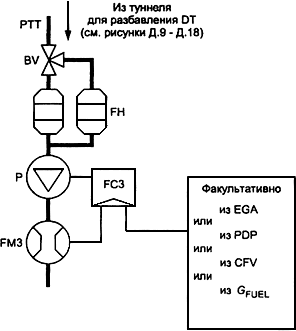

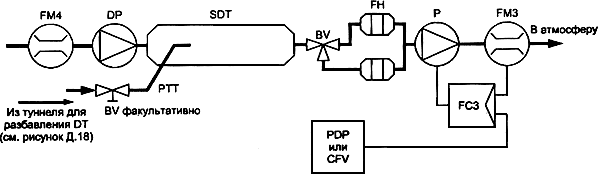

Количество вредных газообразных веществ и вредных частиц в выбросах представленных для испытания двигателей, если это применимо, должно быть измерено методом, описанным в приложении Д. В дополнении 4 к приложению Д содержится описание рекомендуемых систем анализа выбросов вредных газообразных веществ и вредных частиц и рекомендуемых систем забора проб вредных частиц. Орган по сертификации может разрешить использование других систем или анализаторов, если будет установлено, что они дают эквивалентные результаты. Результаты, полученные в какой-либо отдельной испытательной лаборатории, считают эквивалентными, если они совпадают в пределах ±5% с результатами испытаний, полученными при применении одной из описанных здесь эталонных систем. Для выбросов вредных частиц в качестве эталонной системы признают только систему полного разбавления потока. Включение в настоящий стандарт какой-либо новой системы возможно, только если определение эквивалентности результатов было основано на расчете многократности и воспроизводимости, выполненном в ходе межлабораторных испытаний, описание которого приведено в ГОСТ Р ИСО 5725-1, ГОСТ Р ИСО 5725-2, ГОСТ Р ИСО 5725-3, ГОСТ Р ИСО 5725-4, ГОСТ Р ИСО 5725-5 и ГОСТ Р ИСО 5725-6.

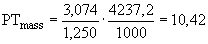

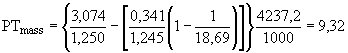

5.2.1 Предельные значения

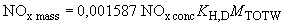

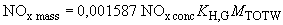

Значения удельных масс оксида углерода, всех углеводородов, оксидов азота и вредных частиц, определяемые в испытании ESC, и дымности, определяемые в испытании ELR, не должны превышать значения, указанные в таблице 2. Для дизельных двигателей, которые дополнительно подвергают испытанию ETC, и, особенно, для газовых двигателей значения удельных масс оксида углерода, не содержащих метан углеводородов, метана (в соответствующих случаях), оксидов азота и вредных частиц (в соответствующих случаях) не должны превышать значения, указанные в таблице 3.

Таблица 2 - Предельные значения (испытания ESC и ELR)

|

Обозначение строки |

Начало действия, год |

Масса, г/(кВт·ч) |

Дымность, м | |||

|

оксида углерода (СО) |

углеводородов (НС) |

оксидов азота (NO |

вредных частиц (РТ) |

|||

|

А |

2004 |

2,1 |

0,66 |

5,0 |

0,10 |

0,8 |

|

В1 |

2005 |

1,5 |

0,46 |

3,5 |

0,02 |

0,5 |

|

В2 |

2008 |

1,5 |

0,46 |

2,0 |

0,02 |

0,5 |

|

С** |

- |

1,5 |

0,25 |

2,0 |

0,02 |

0,15 |

|

* Для двигателей рабочим объемом менее 750 см | ||||||

Таблица 3 - Предельные значения (испытание ETC)

|

Обозначение строки |

Начало действия, год |

Масса, г/(кВт·ч) |

||||

|

оксида углерода (СО) |

не содержащих метан углеводородов (NМHC) |

метана (СН |

оксидов азота (NO |

вредных частиц (РТ)** | ||

|

А |

2004 |

5,45 |

0,78 |

1,6 |

5,0 |

0,16 |

|

В1 |

2005 |

4,0 |

0,55 |

1,1 |

3,5 |

0,03 |

|

В2 |

2008 |

4,0 |

0,55 |

1,1 |

2,0 |

0,03 |

|

С**** |

- |

3,0 |

0,40 |

0,65 |

2,0 |

0,02 |

|

* Только для двигателей, работающих на ПГ. | ||||||

5.2.1.1 Условия проверки применимости испытания ETC (см. 3.9 дополнения 2 к приложению Д) при определении количества вредных веществ в выбросах двигателей, работающих на газе, по отношению к предельным значениям, указанным в строке А, должны быть пересмотрены и, при необходимости, изменены в соответствии с процедурой, изложенной в подразделе 1.3 Сводной резолюции о конструкции транспортных средств [3].

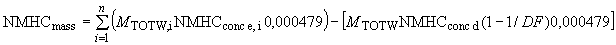

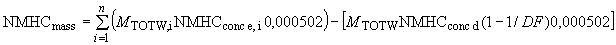

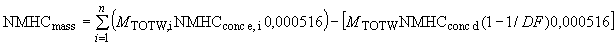

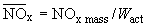

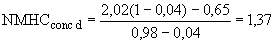

5.2.2 Определение количества углеводородов в выбросах дизельных и газовых двигателей

5.2.2.1 Изготовитель в ходе испытания ETC может по своему выбору определять массу общего количества углеводородов (ТНС) вместо массы углеводородов, не содержащих метан (NMHC). В этом случае предельные значения массы общего количества углеводородов должны соответствовать значениям, указанным в таблице 3 для массы углеводородов, не содержащих метан.

5.2.3 Особые требования к дизельным двигателям

5.2.3.1 Значения удельной массы оксидов азота, полученные в произвольно выбранных точках проверки в пределах контрольной области в ходе испытания ESC, не должны превышать более чем на 10% значения, интерполированные на основе смежных режимов испытания (см. 4.6.2 и 4.6.3 дополнения 1 к приложению Д).

5.2.3.2 Значение дымности при произвольно выбранной частоте вращения в ходе испытания ELR не должно превышать более чем на 20% наибольшее из значений дымности, полученных в ходе испытания при двух смежных частотах вращения, либо более чем на 5% предельное значение дымности в зависимости от того, какое из этих значений больше.

6 Установка на транспортное средство

6.1 Установку двигателя на ТС проводят в соответствии со следующими требованиями, относящимися к сертификату соответствия типа двигателя:

6.1.1 Уменьшение давления впуска не должно превышать уменьшения давления, установленного в приложении Б для двигателя, имеющего сертификат соответствия типа.

6.1.2 Противодавление выпуска не должно превышать противодавления, установленного в приложении Б, для двигателя, имеющего сертификат соответствия типа.

6.1.3 Мощность, потребляемая вспомогательными агрегатами, необходимыми для работы двигателя, не должна превышать максимальной мощности, установленной в приложении Б, для двигателя, имеющего сертификат соответствия типа.

7 Семейство двигателей

7.1 Параметры, определяющие семейство двигателей

Семейство двигателей согласно описанию изготовителя двигателя может быть определено с помощью основных характеристик, которым должны соответствовать все двигатели семейства. В некоторых случаях может иметь место взаимовлияние параметров. Эти факторы также необходимо принимать во внимание, чтобы обеспечить включение в семейство только тех двигателей, которые имеют сходные характеристики, обусловливающие выбросы вредных веществ с отработавшими газами.

Двигатели относят к одному и тому же семейству двигателей исходя из следующего перечня основных параметров:

7.1.1 Рабочий цикл:

- двухтактный;

- четырехтактный.

7.1.2 Охлаждающая субстанция:

- воздух;

- вода;

- масло.

7.1.3 Для газовых двигателей и двигателей с последующей обработкой отработавших газов:

- число цилиндров (другие дизельные двигатели с меньшим числом цилиндров по сравнению с базовым двигателем допускается относить к тому же семейству двигателей при условии, что в топливной системе предусмотрено устройство, дозирующее подачу топлива в каждый отдельный цилиндр).

7.1.4 Рабочий объем одного цилиндра:

- разброс значений по всем двигателям не должен превышать 15%.

7.1.5 Впуск воздуха:

- без наддува;

- с наддувом;

- с наддувом и охладителем нагнетаемого воздуха.

7.1.6 Тип (конструкция) камеры сгорания:

- предкамера;

- вихревая камера;

- неразделенная камера сгорания.

7.1.7 Клапаны и гнезда клапанов - конфигурация, размеры и число:

- головка цилиндра(ов);

- блок цилиндра(ов);

- картер.

7.1.8 Система впрыска топлива (для дизельных двигателей):

- насос-магистраль-инжектор;

- рядный насос плунжерного типа;

- насос распределительного типа;

- в едином агрегате;

- насос-форсунка.

7.1.9 Топливная система (для газовых двигателей):

- смеситель;

- впуск/впрыск газа (одноточечный, многоточечный);

- впрыск жидкости (одноточечный, многоточечный).

7.1.10 Система зажигания (для газовых двигателей).

7.1.11 Другие характеристики:

- рециркуляция отработавших газов;

- впрыск воды (эмульсии);

- впрыск дополнительного воздуха;

- система охлаждения заряда.

7.1.12 Последующая обработка отработавших газов:

- трехкомпонентный нейтрализатор;

- окислительный нейтрализатор;

- нейтрализатор, уменьшающий токсичность;

- дожигатель;

- сажеуловитель.

7.2 Выбор базового двигателя

7 2.1 Дизельные двигатели

Базовый двигатель семейства двигателей выбирают, используя в качестве основного критерия наибольшую подачу топлива за цикл при заявленной частоте вращения, соответствующей максимальному крутящему моменту. В случае, если два или более двигателя имеют одинаковые значения вышеупомянутого основного критерия, базовый двигатель выбирают, используя в качестве дополнительного критерия наибольшую подачу топлива за цикл при частоте вращения, соответствующей номинальной мощности. В некоторых ситуациях орган, уполномоченный проводить сертификацию, может решить, что наибольшая интенсивность выбросов вредных веществ с отработавшими газами для двигателей данного семейства может быть получена при испытании другого двигателя. В этом случае орган, уполномоченный проводить сертификацию, может отобрать дополнительный двигатель для испытания с учетом его особенностей, которые показывают, что этот двигатель может иметь наивысшие уровни выбросов вредных веществ среди двигателей данного семейства.

Если двигатели, входящие в данное семейство, имеют другие специфические особенности, которые, как считают, могут оказывать влияние на выбросы вредных веществ с отработавшими газами, то эти особенности также необходимо учесть при выборе базового двигателя.

7.2.2 Газовые двигатели

Базовый двигатель соответствующего семейства необходимо выбирать, используя в качестве основного критерия наибольший рабочий объем. В том случае, если два или более двигателя имеют одинаковые значения основного критерия, базовый двигатель выбирают, используя дополнительный критерий в последовательности:

- наибольшая подача топлива за цикл при частоте вращения, соответствующей номинальной мощности;

- наибольший угол опережения зажигания;

- наименьшая степень РОГ;

- отсутствие компрессора или компрессор с наименьшей производительностью.

В некоторых ситуациях орган, уполномоченный проводить сертификацию, может решить, что наибольшая интенсивность выбросов вредных веществ с отработавшими газами для двигателей данного семейства может быть получена при испытании другого двигателя. В этом случае орган, уполномоченный проводить сертификацию, может отобрать дополнительный двигатель для испытания исходя из его особенностей, которые показывают, что этот двигатель может иметь наивысшие уровни выбросов вредных веществ среди двигателей данного семейства.

8 Соответствие производства

8.1 Каждый сертифицированный двигатель или ТС должен (должно) быть изготовлен(о) таким образом, чтобы соответствовать типу, на который выдан сертификат соответствия, описание которого содержится в приложении к сертификату соответствия. Форма этого описания приведена в приложении Б.

8.2 Как правило, соответствие производства в отношении ограничения выбросов вредных веществ проверяют на основе описания, прилагаемого к сертификату соответствия.

8.3 Если необходимо определить количество выбросов вредных веществ и если область распространения сертификата соответствия ранее один или несколько раз расширялась, испытание проводят на двигателе (двигателях), описание которого (которых) содержится в комплекте документов, относящихся к соответствующему расширению области распространения.

8.3.1 Соответствие двигателя, подвергаемого испытанию для определения количества выбросов вредных веществ

После представления двигателя органу по сертификации изготовитель не должен проводить никаких регулировок отобранного двигателя.

8.3.1.1 Из серии двигателей произвольно выбирают три двигателя. Двигатели, которые при сертификации подвергают только испытаниям ESC и ELR либо только испытанию ETC для подтверждения соответствия показателям, установленным в строке А таблиц 2 и 3 в 5.2.1, подвергают тем испытаниям, которые применимы к ним для проверки соответствия производства. По согласованию с органом по сертификации все другие двигатели, сертифицированные по показателям, установленным в строке А, В1, В2 или С таблиц 2 и 3 в 5.2.1, подвергают в целях проверки соответствия производства либо испытаниям ESC и ELR, либо испытанию ETC. Предельные значения установлены в 5.2.1.

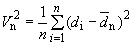

8.3.1.2 Испытания проводят в соответствии с дополнением 1 к настоящему стандарту, если орган по сертификации считает удовлетворительным указанное изготовителем среднеквадратичное отклонение показателей изготовленной продукции.

Испытания проводят в соответствии с дополнением 2 к настоящему стандарту, если орган по сертификации не считает удовлетворительным представленные изготовителем среднеквадратичные отклонения показателей изготовленной продукции.

По запросу изготовителя допускается проводить испытания в соответствии с дополнением 3 к настоящему стандарту.

8.3.1.3 По результатам испытания произвольно выбранного двигателя серийное производство признают отвечающим установленным требованиям, если по всем вредным веществам, входящим в выбросы, принимают положительное решение, и не отвечающим установленным требованиям, если хотя бы по какому-либо одному вредному веществу принимают отрицательное решение, согласно критериям испытания, установленным в соответствующем дополнении.

Если по одному вредному веществу уже принято положительное решение, то это решение не может быть изменено после любых других дополнительных испытаний, проводимых для вынесения решения по другим вредным веществам.

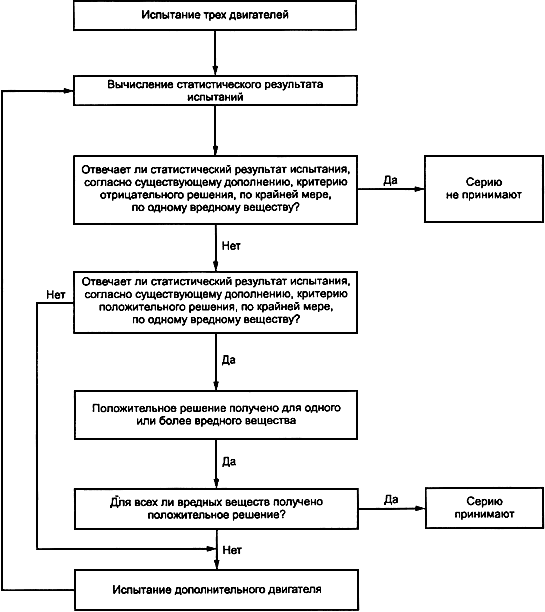

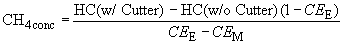

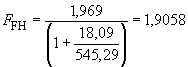

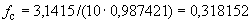

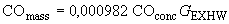

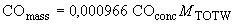

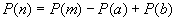

Если не принимают положительное решение по всем вредным веществам и если не принимают отрицательное решение по какому-либо одному вредному веществу, то испытание проводят на другом двигателе (см. рисунок 2).

Если не принимают никакого решения, то изготовитель может в любой момент принять решение о прекращении испытаний. В таком случае в протоколе записывают отрицательное решение.

8.3.2 Испытания проводят на вновь изготовленных двигателях. Двигатели, предназначенные для работы на газе, должны пройти обкатку в соответствии с процедурой согласно разделу 3 дополнения 2 к приложению Д.

8.3.2.1 По запросу изготовителя допускается проводить испытания на дизельных или на газовых двигателях, которые прошли обкатку в течение более длительного периода, чем указанный в 8.3.2, но не более 100 ч. В этом случае обкатку осуществляет изготовитель, который должен взять на себя обязательство не проводить никаких регулировок двигателей.

Рисунок 2 - Схема испытания на соответствие производства

8.3.2.2 В случае, когда изготовитель просит произвести обкатку в соответствии с 8.3.2.1, эта процедура может быть осуществлена:

- на всех подвергаемых испытанию двигателях либо

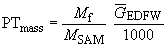

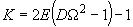

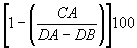

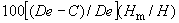

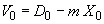

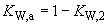

- на первом испытуемом двигателе, при этом поправочный коэффициент определяют следующим образом:

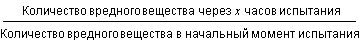

- количество выбросов вредных веществ измеряют на первом испытуемом двигателе в начальный момент и через  часов,

часов,

- поправочный коэффициент за период между начальным моментом испытания и моментом через  часов рассчитывают для каждого вредного вещества как отношение величин:

часов рассчитывают для каждого вредного вещества как отношение величин:

.

.

Значение этого коэффициента может быть менее единицы.

Последующие испытуемые двигатели не подвергают обкатке, однако полученное на них количество выбросов вредных веществ в начальный период корректируют с помощью поправочного коэффициента.

В этом случае исходят из следующих величин:

- количество выбрасываемого вредного вещества через  часов обкатки - для первого двигателя;

часов обкатки - для первого двигателя;

- количество выбрасываемого вредного вещества в начале обкатки, умноженное на поправочный коэффициент, - для других двигателей.

8.3.2.3 Для дизельных двигателей и двигателей, работающих на СНГ, эти испытания допускается проводить на топливе, имеющемся на рынке. Однако по запросу изготовителя допускается использовать эталонные топлива, описанные в приложении Е или И. При этом испытания, описанные в разделе 4, проводят с использованием не менее двух эталонных топлив для каждого газового двигателя.

8.3.2.4 Для двигателей, работающих на ПГ, эти испытания допускается проводить на топливе, имеющемся на рынке, следующим образом:

а) для двигателей с маркировкой Н - на топливе из Н-ассортимента (0,89 1,00);

1,00);

б) для двигателей с маркировкой L - на топливе из L-ассортимента (1,00 1,19);

1,19);

в) для двигателей с маркировкой HL - на топливе, коэффициент  -смещения которого находится в диапазоне между крайними значениями этого коэффициента (0,89

-смещения которого находится в диапазоне между крайними значениями этого коэффициента (0,89 1,19).

1,19).

По запросу изготовителя допускается использовать эталонные топлива, указанные в приложении Ж. Это предполагает проведение испытаний в соответствии с разделом 4.

8.3.2.5 При возникновении разногласий в решении о соответствии требованиям двигателей, работающих на газе, в случае использования топлива, имеющегося на рынке, необходимо провести испытания на том эталонном топливе, на котором ранее был испытан базовый двигатель. Допускается также использование дополнительного топлива 3, как это указано в 4.1.3.1 и 4.2.1.1, если на нем ранее был испытан базовый двигатель. Затем результат корректируют с использованием соответствующего коэффициента (коэффициентов)  ,

,  или

или  , как указано в 4.1.4, 4.1.5.1 и 4.2.1.2. Если значения

, как указано в 4.1.4, 4.1.5.1 и 4.2.1.2. Если значения  ,

,  или

или  менее единицы, то не следует проводить никакую корректировку. Результаты измерений и результаты расчетов должны свидетельствовать о том, что двигатель удовлетворяет предельным значениям при работе на всех соответствующих топливах (топливе 1, топливе 2 и, если это применимо, топливе 3 в случае двигателей, работающих на ПГ, и топливах А и В в случае двигателей, работающих на СНГ).

менее единицы, то не следует проводить никакую корректировку. Результаты измерений и результаты расчетов должны свидетельствовать о том, что двигатель удовлетворяет предельным значениям при работе на всех соответствующих топливах (топливе 1, топливе 2 и, если это применимо, топливе 3 в случае двигателей, работающих на ПГ, и топливах А и В в случае двигателей, работающих на СНГ).

8.3.2.6 Испытания на соответствие производства газового двигателя, предназначенного для работы на топливе одного конкретного состава, должны быть проведены на топливе, для которого был калиброван данный двигатель.

9 Меры, принимаемые при выявлении несоответствия производства

9.1 Сертификат соответствия типа двигателя или ТС, предоставленный на основании настоящего стандарта, может быть аннулирован, если не соблюдены требования 8.1 или если отобранный(ные) для испытаний двигатель(и) или транспортное средство (транспортные средства) не выдержали проверок, предусмотренных в 8.3.1 и 8.3.2.

9.2 Аннулирование сертификата соответствия проводят согласно процедурам, установленным в Постановлением Госстандарта России от 21 сентября 1994 г. N 15.

10 Изменение типа, имеющего сертификат соответствия, и расширение области распространения

10.1 Любое изменение типа двигателя или ТС, имеющего сертификат соответствия требованиям настоящего стандарта, должно быть доведено до сведения органа по сертификации, предоставившего сертификат соответствия. Этот орган может:

10.1.1 Или прийти к заключению, что внесенные изменения не будут иметь значительных отрицательных последствий и измененный тип будет удовлетворять требованиям, предъявляемым к данному типу двигателя или ТС.

10.1.2 Или потребовать представления нового протокола испытаний от лаборатории, уполномоченной проводить такие испытания.

10.1.3 Орган по сертификации, одобривший расширение области распространения сертификата соответствия, предоставляет сертификат соответствия со своим порядковым номером каждому такому сертификату.

11 Окончательное прекращение производства

Если владелец сертификата соответствия полностью прекращает производство двигателей или ТС типа, на который распространяется сертификат соответствия настоящему стандарту, он должен информировать об этом орган по сертификации, предоставивший указанный сертификат соответствия.

Орган по сертификации направляет в Государственный реестр копию сертификата соответствия типа, на которой внизу крупными буквами делает отметку "ПРОИЗВОДСТВО ПРЕКРАЩЕНО" и проставляет подпись и дату.

Дополнение 1

Процедура испытания на соответствие производства в случае

удовлетворительного среднеквадратичного отклонения

1 В настоящем дополнении описана процедура, которую следует применять для проверки соответствия производства в отношении выбросов вредных веществ в случае удовлетворительного среднеквадратичного отклонения показателей изготовленной продукции.

2 При минимальном размере выборки, равной трем двигателям, применяют такую процедура отбора, чтобы вероятность прохождения испытания партией, содержащей 40% неисправных двигателей, составляла 0,95 (риск изготовителя 5%), а вероятность принятия партии, содержащей 65% неисправных двигателей, составляла 0,1 (риск потребителя 10%).

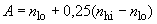

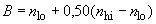

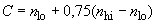

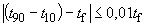

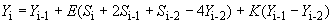

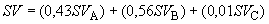

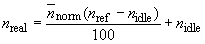

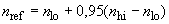

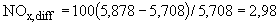

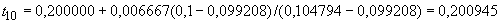

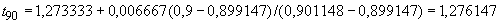

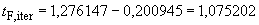

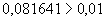

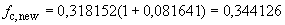

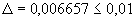

3 Для каждого из вредных веществ, указанных в 5.2.1, применяют следующую процедуру (см. рисунок 2).

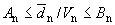

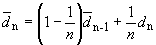

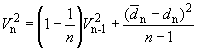

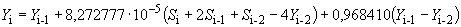

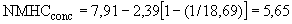

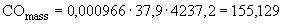

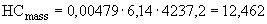

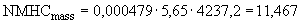

Задано:

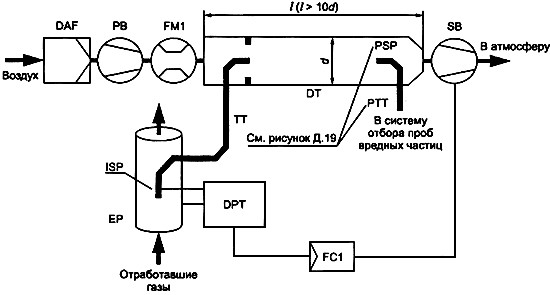

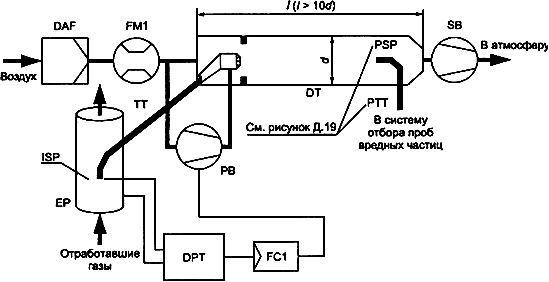

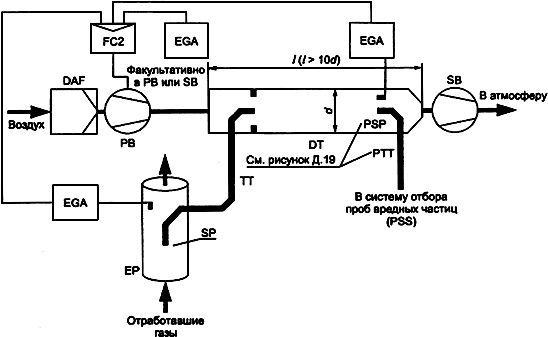

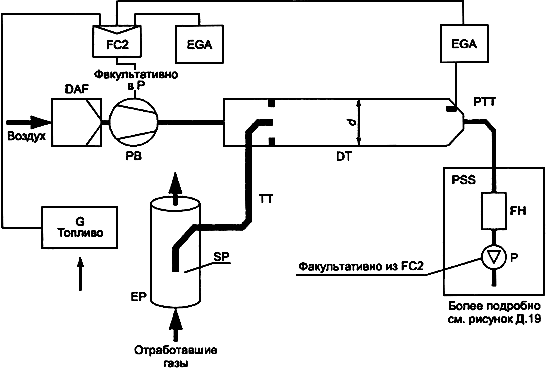

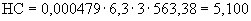

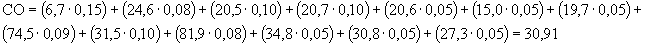

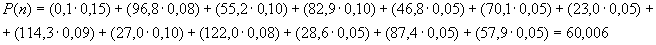

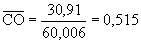

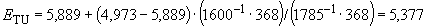

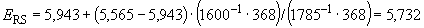

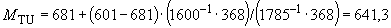

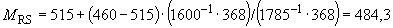

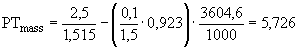

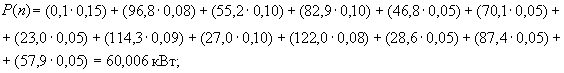

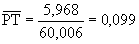

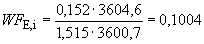

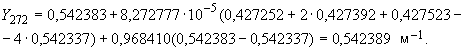

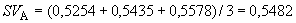

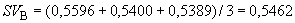

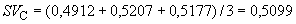

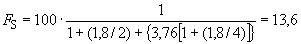

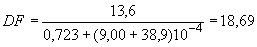

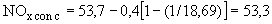

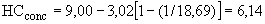

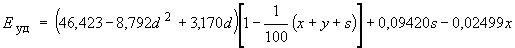

- натуральный логарифм предельного значения допустимых выбросов для данного вредного вещества;