ГОСТ 31303-2006

Группа Т58

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Чистота промышленная

МЕТОД ОЧИСТКИ ГИДРОДИНАМИЧЕСКИЙ ГАЗОВЫХ

И ЖИДКОСТНЫХ СИСТЕМ МАШИН И МЕХАНИЗМОВ ОТ ЗАГРЯЗНИТЕЛЕЙ

Industrial cleanliness. Hydrodynamic method of cleaning from contaminations

in gas and fluid systems of machines and mechanisms

МКС 23.040.10

ОКП 41 4000

41 5000

75 5000

Дата введения 2008-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-97 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Научно-исследовательский институт стандартизации и унификации" (ФГУП НИИСУ), ОАО "Научно-исследовательский центр контроля и диагностики технических систем" (ОАО НИЦ КД), Самарским научным центром Российской академии наук (СНЦ РАН)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 29 от 24 июня 2006 г.)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны |

Сокращенное наименование национального органа по стандартизации |

|

Азербайджан |

AZ |

Азстандарт |

|

Армения |

AM |

Минторгэкономразвития |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Федеральное агентство по техническому регулированию и метрологии |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

4 ВВЕДЕН ВПЕРВЫЕ

Приказом Федерального агентства по техническому регулированию и метрологии от 28 июня 2007 г. N 152-ст межгосударственный стандарт ГОСТ 31303-2006 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2008 г.

Информация о введении в действие (прекращение действия) настоящего стандарта публикуется в указателе "Национальные стандарты".

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

1 Область применения

Настоящий стандарт устанавливает гидродинамический метод очистки от технологических и эксплуатационных загрязнителей (далее - гидродинамическая очистка) газовых и жидкостных систем машин и механизмов, их комплектующих устройств (далее - агрегаты) и магистралей к ним, требования к режимам и параметрам процесса гидродинамической очистки, стендовому оборудованию для гидродинамической очистки.

Стандарт предназначен для применения при разработке технологических процессов производства и ремонте газовых и жидкостных систем машин и механизмов, агрегатов и магистралей к ним в части очистки их от технологических и эксплуатационных загрязнителей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 16516-80 Гидроприводы объемные, пневмоприводы и смазочные системы. Условные проходы

ГОСТ 17216-2001 Чистота промышленная. Классы чистоты жидкостей

ГОСТ 21971-76 Соединения трубопроводов резьбовые. Проходы условные (размеры номинальные). Ряды

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 гидродинамический метод очистки: Метод очистки, заключающийся в использовании пульсирующего потока моющей жидкости с гармоническими колебаниями давления и расхода.

3.2 параметры процесса гидродинамической очистки: Параметры потока моющей жидкости, определяемые постоянной (статической) и переменной (амплитудной) составляющими давления и расхода моющей жидкости и частотой гармонических колебаний давления и расхода, возбуждаемых генератором колебаний жидкости.

3.3 импеданс: Комплексное сопротивление, связывающее амплитуду гармонических колебаний давления и расхода жидкости при сдвиге фазы между ними.

3.4 магистрали газовых и жидкостных систем: Трубопроводы, по которым рабочая среда подается к гидролиниям (пневмолиниям), агрегатам.

3.5 генератор колебаний жидкости: Устройство дроссельного типа, изменяющее с заданной частотой проходное сечение гидролинии и создающее гармонические колебания давления и расхода моющей жидкости.

3.6 блок акустической развязки: Устройство, исключающее воздействие колебательных процессов на магистраль нагнетания насосной станции и усиливающее, при необходимости, уровень колебаний на входе в объект очистки.

3.7 блок граничных условий: Устройство, обеспечивающее устойчивость процессов очистки в стендовой системе и объекте очистки.

3.8 объект очистки: Внутренние полости магистралей газовых и жидкостных систем и агрегатов.

4 Процесс гидродинамической очистки газовых и жидкостных систем, агрегатов и магистралей к ним

4.1 Расчет параметров потока моющей жидкости

Параметры потока моющей жидкости рассчитывают индивидуально для каждого условного прохода очищаемого трубопровода или условного прохода гидролинии (пневмолинии), очищаемого агрегата.

4.1.1 Параметры потока моющей жидкости

Параметры потока моющей жидкости для очистки трубопроводов в состоянии поставки длиной до 6,0 м и трубопроводов, смонтированных на машинах и механизмах, длиной до 140,0 м приведены в таблице 1.

Таблица 1

|

Условный проход трубопровода |

Расход жидкости для очистки, дм |

Трубопроводы в состоянии поставки |

Магистрали трубопроводов | ||

|

Рабочее давление (постоянная составляющая), МПа [кг/(м·с |

Частота колебаний, с |

Рабочее давление (постоянная составляющая), МПа [кг/(м·с |

Частота колебаний, с | ||

|

4; 5; 6 |

От 15 до 20 включ. |

От 0,5 |

От 20 до 40 включ. |

От 0,7 |

От 50 до 70 включ. |

|

8; 10 |

От 25 до 35 включ. |

||||

|

12; 16 |

От 40 до 60 включ. |

||||

|

20; 25 |

От 70 до 90 включ. |

||||

|

32; 40 |

От 110 до 140 включ. |

||||

|

* | |||||

Параметры потока моющей жидкости для очистки проточных и непроточных агрегатов приведены в таблице 2.

Таблица 2

|

Условный проход агрегатов (по ГОСТ 16516), мм |

Расход жидкости для очистки, дм |

Проточные агрегаты |

Непроточные агрегаты | ||

|

Рабочее |

Частота колебаний жидкости |

Рабочее давление (постоянная составляющая), МПа [кг/(м·с |

Частота колебаний жидкости | ||

|

6; 8; 10 |

От 30 до 40 включ. |

От 0,7 |

От 100 до 350 включ. |

От 0,7 |

От 60 до 250 включ. |

|

12; 16 |

От 50 до 70 включ. |

||||

|

20; 25 |

От 80 до 100 включ. |

||||

|

* | |||||

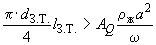

4.1.2 Переменные (амплитудные) составляющие давления и расхода потока моющей жидкости при гидродинамической очистке рассчитывают:

- для трубопроводов в состоянии поставки в соответствии с разделом А.1 (приложение А);

- для очистки магистралей трубопроводов, смонтированных на машинах и механизмах, в соответствии с разделом А.2 (приложение А);

- для очистки проточных и непроточных агрегатов в соответствии с разделом А.3 (приложение А).

4.2 Требования к режимам нагрузки объекта очистки

Предельные режимы нагрузки объекта очистки при гармонических колебаниях моющей жидкости в условиях гидродинамической очистки устанавливают в соответствии с допустимым уровнем усталостных напряжений конструкции объекта очистки и классом чистоты моющей жидкости по ГОСТ 17216.

Порядок определения предельных режимов нагрузки объекта очистки устанавливают в соответствии с приложением Б.

5 Стендовое оборудование для гидродинамической очистки

5.1 Функции стендового оборудования

Стендовое оборудование должно обеспечивать:

- расход жидкости в зависимости от условного прохода очищаемых трубопроводов и гидролиний (пневмолиний), агрегатов (см. таблицы 1 и 2);

- рабочее давление моющей жидкости для очистки (см. таблицы 1 и 2);

- плавное и независимое регулирование параметров потока моющей жидкости в течение всего процесса очистки;

- исключение влияния пульсирующего течения моющей жидкости в объекте очистки на работу насосной станции;

- исключение влияния работы насосной станции на параметры потока в объекте очистки;

- стабильность параметров генератора колебаний жидкости. Параметры генератора колебаний жидкости для гидродинамической очистки рассчитывают в соответствии с приложением В.

5.2 Стенд для гидродинамической очистки

Стенд для гидродинамической очистки представляет собой отдельные блоки, включающие насосную станцию и пульт гидродинамической очистки.

5.2.1 В качестве насосной станции используют готовое устройство, обеспечивающее расход и рабочее давление моющей жидкости в соответствии с таблицами 1 и 2 для конкретных объектов очистки.

Насосная станция должна быть укомплектована источником давления, гидробаком, регулятором давления, предохранительным устройством, охладителем моющей жидкости, фильтрующими устройствами номинальной тонкостью фильтрации не более 5 мкм, средствами контроля давления, расхода и температуры моющей жидкости и электрическими устройствами.

5.2.2 Пульт для гидродинамической очистки в зависимости от объекта очистки состоит из блоков акустической развязки, блоков граничных условий и генератора колебаний жидкости, соединенных трубопроводными магистралями.

В качестве блока граничных условий используют баллоны высокого давления объемами, рассчитанными по формулам (Г.5) и (Г.8) (приложение Г).

В качестве блока граничных условий используют гасители колебаний давления жидкости в соответствии с Г.2.3 (приложение Г).

5.3 Схемы пультов для гидродинамической очистки

5.3.1 Схема пульта для гидродинамической очистки трубопроводов в состоянии поставки приведена на рисунке 1.

1 - магистраль нагнетания жидкости от насосной станции; 2 - баллон блока акустической развязки;

3 - генератор колебаний жидкости; 4 - очищаемый трубопровод; 5 - пробоотборник;

6 - сливная емкость; 7 - магистраль слива в насосную станцию

Рисунок 1 - Схема пульта для гидродинамической очистки трубопроводов в состоянии поставки

Параметры стендового оборудования для гидродинамической очистки трубопроводов в состоянии поставки рассчитывают в соответствии с Г.1 (приложение Г).

5.3.2 Схемы пультов для гидродинамической очистки магистралей трубопроводов, смонтированных на машинах и механизмах, приведены на рисунках 2 и 3.

1 - магистраль нагнетания жидкости от насосной станции; 2, 5 - гаситель колебаний давления жидкости;

3 - очищаемая магистраль трубопровода; 4 - пробоотборник; 6, 7 - магистраль слива в насосную станцию;

8 - регулирующий вентиль; 9 - баллон блока акустической развязки; 10 - генератор колебаний жидкости

Рисунок 2 - Схема пульта для гидродинамической очистки магистралей трубопроводов

с одним блоком акустической развязки

1 - магистраль нагнетания жидкости от насосной станции; 2, 10 - баллон блока акустической развязки;

3 - трубопровод с зауженным диаметром проходного сечения; 4 - очищаемая магистраль трубопровода;

5 - пробоотборник; 6 - гаситель колебаний давления жидкости; 7, 9 - регулирующий вентиль;

8 - магистраль слива в насосную станцию; 11 - генератор колебаний жидкости

Рисунок 3 - Схема пульта для гидродинамической очистки трубопроводов

с двумя блоками акустической развязки

Параметры основных узлов пульта для гидродинамической очистки магистралей трубопроводов рассчитывают в соответствии с Г.2 (приложение Г).

5.3.3 Схемы пультов для очистки проточных и непроточных агрегатов приведены на рисунках 4 и 5.

1 - магистраль нагнетания жидкости от насосной станции; 2, 7 - гаситель колебаний давления жидкости;

3 - очищаемый агрегат; 4 - трубопровод с зауженным диаметром проходного сечения; 5, 12 - баллон блока

акустической развязки; 6 - пробоотборник; 8, 11 - регулирующий вентиль; 9, 10 - магистраль слива

в насосную станцию; 13 - генератор колебаний жидкости

Рисунок 4 - Схема пульта для гидродинамической очистки проточных агрегатов

1 - магистраль нагнетания жидкости от насосной станции; 2, 8 - баллон блока акустической развязки;

3 - трубопровод с зауженным диаметром проходного сечения; 4 - очищаемый агрегат; 5 - генератор

колебаний жидкости; 6 - магистраль слива в насосную станцию; 7 - регулирующий вентиль;

9 - пробоотборник

Рисунок 5 - Схема пульта для гидродинамической очистки непроточных агрегатов

Параметры основных узлов пульта для гидродинамической очистки непроточных агрегатов рассчитывают в соответствии с Г.3 (приложение Г).

5.3.4 Частоту колебаний жидкости генератора регулируют изменением частоты вращения приводного электродвигателя.

Давление потока жидкости регулируют вентилями.

Приложение А

(рекомендуемое)

Параметры потока моющей жидкости при гидродинамической очистке

А.1 Очистка трубопроводов в состоянии поставки

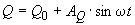

А.1.1 При очистке трубопроводов расход моющей жидкости  , м

, м /с, принимают одинаковым по всей длине трубопровода и рассчитывают по формуле

/с, принимают одинаковым по всей длине трубопровода и рассчитывают по формуле

, (А.1)

, (А.1)

где  - постоянная (статическая) составляющая расхода моющей жидкости, м

- постоянная (статическая) составляющая расхода моющей жидкости, м /с;

/с;

- переменная (амплитудная) составляющая расхода моющей жидкости, м

- переменная (амплитудная) составляющая расхода моющей жидкости, м /с;

/с;

- частота колебаний потока моющей жидкости, с

- частота колебаний потока моющей жидкости, с ;

;

- время колебаний потока моющей жидкости, с.

- время колебаний потока моющей жидкости, с.

А.1.2 Постоянную (статическую) составляющую расхода моющей жидкости определяют опытным путем при условии переноса наиболее тяжелых частиц загрязнителей из промываемого трубопровода в процессе отбора проб жидкости по [1].

А.1.3 Переменную (амплитудную) составляющую расхода моющей жидкости на входе в очищаемый трубопровод  , м

, м /c, рассчитывают по формуле

/c, рассчитывают по формуле

, (А.2)

, (А.2)

где  - переменная (амплитудная) составляющая давления потока моющей жидкости на входе в очищаемый трубопровод, кг/(м·с

- переменная (амплитудная) составляющая давления потока моющей жидкости на входе в очищаемый трубопровод, кг/(м·с );

);

- входной импеданс очищаемого трубопровода с учетом присоединенной стендовой системы, кг/(м

- входной импеданс очищаемого трубопровода с учетом присоединенной стендовой системы, кг/(м ·с).

·с).

Переменную (амплитудную) составляющую давления потока моющей жидкости определяют с учетом действующих напряжений в материале трубопровода (см. приложение Б).

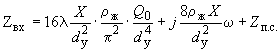

А.1.4 Входной импеданс  , кг/(м

, кг/(м ·с), рассчитывают по формуле

·с), рассчитывают по формуле

, (А.3)

, (А.3)

где  - коэффициент трения (моющая жидкость и трубопровод);

- коэффициент трения (моющая жидкость и трубопровод);

- условный диаметр трубопровода, м;

- условный диаметр трубопровода, м;

- плотность моющей жидкости, кг/м

- плотность моющей жидкости, кг/м ;

;

- частота колебаний потока моющей жидкости, с

- частота колебаний потока моющей жидкости, с ;

;

- входной импеданс присоединенной системы, кг/(м

- входной импеданс присоединенной системы, кг/(м ·с);

·с);

;

;

- длина трубопровода от генератора колебаний давления моющей жидкости до присоединенной стендовой системы, м.

- длина трубопровода от генератора колебаний давления моющей жидкости до присоединенной стендовой системы, м.

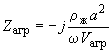

Импеданс присоединенной системы  , кг/(м

, кг/(м ·с), рассчитывают по формуле

·с), рассчитывают по формуле

, (A.4)

, (A.4)

где  - сдвиг фазы между колебаниями давления и расхода моющей жидкости;

- сдвиг фазы между колебаниями давления и расхода моющей жидкости;

- переменная (амплитудная) составляющая давления потока моющей жидкости на выходе очищаемого трубопровода, кг/(м·с

- переменная (амплитудная) составляющая давления потока моющей жидкости на выходе очищаемого трубопровода, кг/(м·с );

);

- переменная (амплитудная) составляющая расхода моющей жидкости на выходе из очищаемого трубопровода, м

- переменная (амплитудная) составляющая расхода моющей жидкости на выходе из очищаемого трубопровода, м /с.

/с.

2,718.

2,718.

А.2 Очистка магистралей трубопроводов, смонтированных на машинах и механизмах

А.2.1 При очистке магистралей трубопроводов, смонтированных на машинах и механизмах, определяют и рассчитывают режимы очистки в следующей последовательности:

- опытным путем определяют  , которая должна превышать рабочий расход жидкости в трубопроводе данного диаметра от 25% до 50%;

, которая должна превышать рабочий расход жидкости в трубопроводе данного диаметра от 25% до 50%;

- по значению  рассчитывают максимальную длину очищаемой магистрали

рассчитывают максимальную длину очищаемой магистрали  , м, по формуле

, м, по формуле

, (А.5)

, (А.5)

где  - рабочее давление на входе в трубопроводную магистраль, кг/(м·с

- рабочее давление на входе в трубопроводную магистраль, кг/(м·с );

);

- определяют переменную (амплитудную) составляющую давления потока моющей жидкости при условии ограничения значения действующих напряжений в материале трубопроводов (см. приложение Б).

А.2.2 Время гидродинамической очистки трубопровода определяют по достижению в нем установленного класса чистоты моющей жидкости по ГОСТ 17216.

А.3 Очистка проточных и непроточных агрегатов

А.3.1 Рассчитывают переменную (амплитудную) составляющую давления потока жидкости  , кг/(м·с

, кг/(м·с ), по формуле

), по формуле

, (А.6)

, (А.6)

где  - импеданс очищаемого агрегата, кг/(м

- импеданс очищаемого агрегата, кг/(м ·с).

·с).

Импеданс очищаемого агрегата рассчитывают по формуле

, (А.7)

, (А.7)

где  - скорость звука в моющей жидкости, м/с;

- скорость звука в моющей жидкости, м/с;

- частота колебаний потока моющей жидкости, с

- частота колебаний потока моющей жидкости, с ;

;

- объем внутренней полости агрегата, м

- объем внутренней полости агрегата, м .

.

А.3.2 При очистке непроточных агрегатов увеличение давления в полости очищаемого агрегата  , кг/(м·с

, кг/(м·с ), при подаче в него порции жидкости рассчитывают по формуле

), при подаче в него порции жидкости рассчитывают по формуле

, (А.8)

, (А.8)

где  - объем жидкости, поданной в очищаемый агрегат, м

- объем жидкости, поданной в очищаемый агрегат, м ;

;

- модуль упругости жидкости, кг/(м·с

- модуль упругости жидкости, кг/(м·с ).

).

Переменную (амплитудную) составляющую давления потока моющей жидкости  , кг/(м·с

, кг/(м·с ), рассчитывают по формуле

), рассчитывают по формуле

Приложение Б

(рекомендуемое)

Предельные режимы нагрузки объекта очистки

при гармонических колебаниях давления жидкости

Б.1 Общие положения

Максимальные амплитуды колебаний давления жидкости определяют исходя из условия эквивалентности физических процессов накопления усталостных напряжений в эксплуатации. При гидродинамической очистке используют:

- эксплуатационно-технические характеристики объекта очистки, указанные в технических условиях;

- справочные данные по режимам работы материала объекта очистки в условиях циклической нагрузки.

Режимы колебаний давления жидкости рассчитывают для элементов и узлов, техническое состояние которых влияет на работоспособность объекта в эксплуатации.

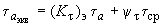

Б.2 Гидродинамическая очистка агрегатов

Б.2.1 Максимально допустимые уровни напряжений рассчитывают исходя из условия сохранения усталостной прочности для элементов, имеющих наименьший запас усталостной прочности.

Нормальное и касательное (амплитудные) эквивалентные напряжения при гидродинамической очистке пульсирующим потоком в опасном сечении элемента  ,

,  , кг/(м·с

, кг/(м·с ), рассчитывают по формулам:

), рассчитывают по формулам:

; (Б.1)

; (Б.1) , (Б.2)

, (Б.2)

где  ;

;  - эффективные коэффициенты концентрации напряжения при изгибе, растяжении и кручении;

- эффективные коэффициенты концентрации напряжения при изгибе, растяжении и кручении;

;

;  - нормальные и касательные (амплитудные) напряжения от действия пульсирующей нагрузки, кг/(м·с

- нормальные и касательные (амплитудные) напряжения от действия пульсирующей нагрузки, кг/(м·с );

);

;

;  - коэффициенты чувствительности асимметрии цикла нагрузки;

- коэффициенты чувствительности асимметрии цикла нагрузки;

;

;  - средние нормальные и касательные напряжения цикла нагрузки, кг/(м·с

- средние нормальные и касательные напряжения цикла нагрузки, кг/(м·с ).

).

Значения коэффициентов  ;

;  для стальных сплавов приведены в таблице Б.1.

для стальных сплавов приведены в таблице Б.1.

Таблица Б.1

|

Предел прочности, МПа |

Коэффициенты чувствительности асимметрии цикла нагрузки | |

|

|

Растяжение, сжатие, изгиб, |

Кручение, |

|

От 3,2 до 5,0 включ. |

0 |

0 |

|

Св. 5,0 " 7,5 " |

0,05 |

0,03 |

|

" 7,5 " 10,5 " |

0,10 |

0,05 |

|

" 10,5 " 12,5 " |

0,20 |

0,10 |

|

" 12,5 " 14,5 " |

0,25 |

0,10 |

Значения  для алюминиевых сплавов приведены в таблице Б.2.

для алюминиевых сплавов приведены в таблице Б.2.

Таблица Б.2

|

Циклическая долговечность |

Коэффициент |

|

10 |

0,65 |

|

10 |

0,65 |

|

10 |

0,45 |

|

10 |

0,35 |

Эффективные коэффициенты концентрации напряжений  ,

,  рассчитывают по формулам:

рассчитывают по формулам:

; (Б.3)

; (Б.3)

, (Б.4)

, (Б.4)

где  ;

;  - коэффициенты концентрации напряжения в сечении при изгибе, растяжении и кручении;

- коэффициенты концентрации напряжения в сечении при изгибе, растяжении и кручении;

;

;  - коэффициенты влияния абсолютных размеров;

- коэффициенты влияния абсолютных размеров;

- коэффициент качества обработки поверхности.

- коэффициент качества обработки поверхности.

Коэффициенты  ;

;  ;

;  ;

;  ;

;  - определяют по справочным материалам.

- определяют по справочным материалам.

Средние нормальные и касательные напряжения цикла нагрузки  ;

;  , кг/(м·с

, кг/(м·с ), рассчитывают по формулам:

), рассчитывают по формулам:

- при асимметричной нагрузке

; (Б.5)

; (Б.5) ; (Б.6)

; (Б.6)

- при пульсирующей нагрузке

; (Б.7)

; (Б.7) , (Б.8)

, (Б.8)

где  ;

;  ;

;  ;

;  - максимальные и минимальные нормальные и касательные напряжения цикла нагрузки, кг/(м·с

- максимальные и минимальные нормальные и касательные напряжения цикла нагрузки, кг/(м·с ).

).

Нормальные и касательные (амплитудные) напряжения рассчитывают по формулам:

- при асимметричной нагрузке

; (Б.9)

; (Б.9) ; (Б.10)

; (Б.10)

- при пульсирующей нагрузке

; (Б.11)

; (Б.11) . (Б.12)

. (Б.12)

Б.2.2 Нормальные и касательные (амплитудные) эквивалентные напряжения  ,

,  должны соответствовать условиям:

должны соответствовать условиям:

;

;  ,

,

где  ;

;  - предельные нормальные и касательные напряжения, кг/(м·с

- предельные нормальные и касательные напряжения, кг/(м·с ).

).

Для объектов очистки с ресурсом менее 3000 ч предельные напряжения принимают:

;

;  ,

,

где  ;

;  - предел выносливости при изгибе, растяжении и кручении, кг/(м·с

- предел выносливости при изгибе, растяжении и кручении, кг/(м·с ).

).

Для объектов очистки с ресурсом более 3000 ч предельные напряжения принимают равными эксплуатационным напряжениям:

;

;  ,

,

где  ;

;  - нормальные и касательные (амплитудные) эксплуатационные напряжения, кг/(м·с

- нормальные и касательные (амплитудные) эксплуатационные напряжения, кг/(м·с ).

).

Б.2.3 Предельный режим нагрузки объекта очистки при гармонических колебаниях давления моющей жидкости определяют в следующей последовательности:

- выбирают несколько опасных сечений объекта очистки;

- рассчитывают предельные нормальные и касательные напряжения;

- рассчитывают эквивалентные напряжения по формулам (Б.1) и (Б.2);

- рассчитывают нормальные и касательные (амплитудные) напряжения цикла по формулам:

; (Б.13)

; (Б.13) ; (Б.14)

; (Б.14)

- рассчитывают максимально допустимые амплитуды колебаний давления жидкости при очистке и среднее значение амплитуды колебания давления исходя из установленных значений по формулам (Б.13, Б.14).

Б.2.4 Максимальное время очистки  , с, определяют исходя из условия:

, с, определяют исходя из условия:

,

,

где  - накопление усталостных повреждений при гидродинамической очистке, устанавливаемое в конструкторской документации, кг/(м·с

- накопление усталостных повреждений при гидродинамической очистке, устанавливаемое в конструкторской документации, кг/(м·с );

);

- показатель степени кривой усталости материала объекта очистки.

- показатель степени кривой усталости материала объекта очистки.

Б.3 Очистка трубопроводов в состоянии поставки

Предельные режимы нагрузки трубопроводов при гидродинамической очистке определяют в следующей последовательности:

- рассчитывают максимальные и минимальные напряжения по формулам:

; (Б.15)

; (Б.15) , (Б.16)

, (Б.16)

где  ;

;  - максимальное и минимальное давления, кг/(м·с

- максимальное и минимальное давления, кг/(м·с );

);

- толщина стенки трубопровода, м;

- толщина стенки трубопровода, м;

- условный диаметр трубопровода, м;

- условный диаметр трубопровода, м;

- определяют эквивалентные (амплитудные) напряжения в соответствии с Б.2.1;

- предельные эквивалентные напряжения рассчитывают исходя из условий:

;

;  ,

,

где  ;

;  - предельные режимы нагрузки и время очистки трубопроводов определяют в соответствии с Б.2.3 и Б.2.4.

- предельные режимы нагрузки и время очистки трубопроводов определяют в соответствии с Б.2.3 и Б.2.4.

Б.4 Очистка магистралей трубопроводов, смонтированных на машинах и механизмах

Предельные режимы нагрузки трубопроводов при гидродинамической очистке определяют в следующей последовательности:

- определяют тензометрированием наиболее напряженные участки трубопроводов и предельные напряжения в соответствии с Б.1;

- предельные напряжения рассчитывают по формулам:

; (Б.17)

; (Б.17)  ; (Б.18)

; (Б.18) ; (Б.19)

; (Б.19) , (Б.20)

, (Б.20)

где  ;

;  - нормальные и касательные (амплитудные) эксплуатационные напряжения, кг/(м·с

- нормальные и касательные (амплитудные) эксплуатационные напряжения, кг/(м·с );

);

- коэффициент запаса прочности;

- коэффициент запаса прочности;

- предельные режимы нагрузки и время очистки трубопроводов определяют в соответствии с Б.2.3 и Б.2.4.

Приложение В

(рекомендуемое)

Параметры генератора колебаний жидкости для гидродинамической очистки

В.1 Схема генератора

Расчетная схема гидравлической цепи с генератором колебаний жидкости приведена на рисунке В.1.

Рисунок В.1 - Схема гидравлической цепи с генератором колебаний жидкости

В.2 Параметры генератора колебаний жидкости

Параметры генератора колебаний жидкости определяют в следующей последовательности:

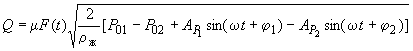

- рассчитывают расход моющей жидкости  , м

, м /с, протекающей через генератор колебаний жидкости в соответствии со схемой, приведенной на рисунке В.1, по формуле

/с, протекающей через генератор колебаний жидкости в соответствии со схемой, приведенной на рисунке В.1, по формуле

, (В.1)

, (В.1)

где  - коэффициент расхода жидкости;

- коэффициент расхода жидкости;

- площадь проходного сечения генератора колебаний жидкости, м

- площадь проходного сечения генератора колебаний жидкости, м ;

;

;

;  - переменные (амплитудные) составляющие давления потока моющей жидкости на входе и выходе генератора колебаний жидкости, кг/(м·с

- переменные (амплитудные) составляющие давления потока моющей жидкости на входе и выходе генератора колебаний жидкости, кг/(м·с );

);

;

;  - сдвиги фаз между колебаниями давления и расхода жидкости;

- сдвиги фаз между колебаниями давления и расхода жидкости;

;

;  - давление на входе и выходе генератора колебаний жидкости, кг/(м·с

- давление на входе и выходе генератора колебаний жидкости, кг/(м·с );

);

- частота колебаний жидкости, с

- частота колебаний жидкости, с ;

;

- рассчитывают переменные (амплитудные) составляющие давления потока моющей жидкости на входе и выходе генератора колебаний жидкости и сдвиги фаз по формулам:

; (B.2)

; (B.2) ; (B.3)

; (B.3)  ; (B.4)

; (B.4) , (B.5)

, (B.5)

где  ;

;  - импедансы систем перед генератором колебаний моющей жидкости и за ним (рассчитывают по формуле (А.4)), кг/(м

- импедансы систем перед генератором колебаний моющей жидкости и за ним (рассчитывают по формуле (А.4)), кг/(м ·с);

·с);

- стабилизируют параметры генератора колебаний жидкости исходя из условия:

.

.

В.3 Проходы для потока моющей жидкости через генератор колебаний жидкости являются прямоугольными отверстиями. Максимальную площадь проходного сечения  , м

, м , рассчитывают по формуле

, рассчитывают по формуле

, (В.6)

, (В.6)

где  - перепад давления на генераторе колебаний жидкости, кг/(м·с

- перепад давления на генераторе колебаний жидкости, кг/(м·с ).

).

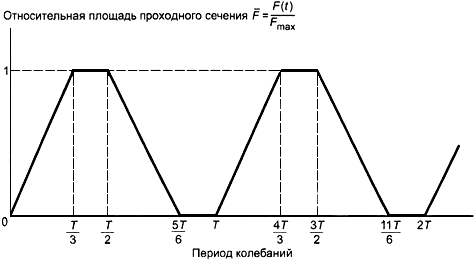

График зависимости площади проходного сечения для потока моющей жидкости от времени при работе генератора колебаний жидкости приведен на рисунке В.2.

Рисунок В.2 - График зависимости площади проходного сечения для потока моющей жидкости

от времени при работе генератора колебаний жидкости

Приложение Г

(рекомендуемое)

Параметры стендового оборудования для гидродинамической очистки

Г.1 Гидродинамическая очистка трубопроводов в состоянии поставки

Г.1.1 При гидродинамической очистке трубопроводов скорость течения моющей жидкости не должна превышать 20 м/с, перепад давления на генераторе колебаний жидкости - не более 15 МПа.

Параметры стендового оборудования рассчитывают в следующей последовательности:

- площадь проходного сечения для потока моющей жидкости через генератор колебаний жидкости  , м

, м , - по формуле (В.6);

, - по формуле (В.6);

- переменную (амплитудную) составляющую расхода моющей жидкости  , м

, м /с, - по формуле (А.2);

/с, - по формуле (А.2);

- импеданс промываемого трубопровода  , кг/(м

, кг/(м ·с), - по формуле

·с), - по формуле

, (Г.1)

, (Г.1)

где  - суммарный коэффициент местных потерь;

- суммарный коэффициент местных потерь;

- коэффициент трения (жидкость - трубопровод);

- коэффициент трения (жидкость - трубопровод);

- длина трубопровода, м;

- длина трубопровода, м;

- условный диаметр трубопровода линии нагнетания, м;

- условный диаметр трубопровода линии нагнетания, м;

- переменную (амплитудную) составляющую давления  , кг/(м·с

, кг/(м·с ), потока жидкости - по формуле

), потока жидкости - по формуле

. (Г.2)

. (Г.2)

Г.1.2 Расход жидкости насосной станции корректируют в соответствии с таблицей 1.

Давление в магистрали нагнетания насосной станции  , кг/(м·с

, кг/(м·с ), рассчитывают по формуле

), рассчитывают по формуле

, (Г.3)

, (Г.3)

где  - перепад давлений на генераторе колебаний моющей жидкости, кг/(м·с

- перепад давлений на генераторе колебаний моющей жидкости, кг/(м·с ).

).

При условии:

, (Г.4)

, (Г.4)

где  - расход жидкости в магистрали нагнетания насосной станции, м

- расход жидкости в магистрали нагнетания насосной станции, м /с.

/с.

Г.2 Очистка магистралей трубопроводов, смонтированных на машинах и механизмах

Г.2.1 Переменную (амплитудную) составляющую давления потока жидкости и параметры насосной станции рассчитывают по формулам (Г.2)-(Г.4).

Г.2.2 Объем баллона блока акустической развязки  , м

, м (см. рисунки 1-3) рассчитывают по формуле

(см. рисунки 1-3) рассчитывают по формуле

, (Г.5)

, (Г.5)

где  - допустимое значение переменной (амплитудной) составляющей давления моющей жидкости в сливной магистрали стенда, кг/(м·с

- допустимое значение переменной (амплитудной) составляющей давления моющей жидкости в сливной магистрали стенда, кг/(м·с );

);

- скорость звука в моющей жидкости, м/с.

- скорость звука в моющей жидкости, м/с.

Диаметр проходного сечения зауженного трубопровода  , м, определяют исходя из условия:

, м, определяют исходя из условия:

, (Г.6)

, (Г.6)

где  - допустимые потери давления на зауженном трубопроводе, кг/(м·с

- допустимые потери давления на зауженном трубопроводе, кг/(м·с );

);

- коэффициент местных потерь в зауженном трубопроводе;

- коэффициент местных потерь в зауженном трубопроводе;

- коэффициент трения (жидкость - зауженный трубопровод);

- коэффициент трения (жидкость - зауженный трубопровод);

- условный диаметр проходного сечения трубопровода линии нагнетания, м;

- условный диаметр проходного сечения трубопровода линии нагнетания, м;

- длина зауженного трубопровода, м.

- длина зауженного трубопровода, м.

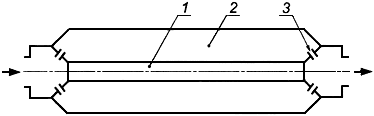

Г.2.3 В качестве блока граничных условий применяют гаситель колебаний давления моющей жидкости, схема которого приведена на рисунке Г.1.

1 - входной канал; 2 - кольцевая полость; 3 - дроссельные устройства

(пористые вставки или отверстия малого диаметра)

Рисунок Г.1 - Схема гасителя колебаний давления жидкости

Г.3 Очистка агрегатов

Г.3.1 Параметры основных узлов стенда для гидродинамической очистки проточных агрегатов определяют в соответствии с приложением В и Г.2.2, Г.2.3 (приложение Г).

Длину зауженного трубопровода  , м, определяют исходя из условия:

, м, определяют исходя из условия:

. (Г.7)

. (Г.7)

Г.3.2 Для очистки непроточных агрегатов определяют параметры основных узлов стендового оборудования:

- объем баллона блока акустической развязки  , м

, м , рассчитывают исходя из условия:

, рассчитывают исходя из условия:

, (Г.8)

, (Г.8)

где  - максимальное статическое давление в агрегате, кг/(м·с

- максимальное статическое давление в агрегате, кг/(м·с );

);

- допустимая переменная (амплитудная) составляющая давления потока моющей жидкости в трубопроводе, который подведен к агрегату, кг/(м·с

- допустимая переменная (амплитудная) составляющая давления потока моющей жидкости в трубопроводе, который подведен к агрегату, кг/(м·с );

);

- объем внутренней полости промываемого агрегата, м

- объем внутренней полости промываемого агрегата, м ;

;

- внутренний диаметр зауженного трубопровода - по таблице Г.1.

Таблица Г.1

|

Объем внутренней полости агрегата, м |

Внутренний диаметр зауженного трубопровода, м |

|

До 0,0005 |

От 0,01 до 0,012 включ. |

|

От 0,0005 до 0,001 включ. |

От 0,016 до 0,018 включ. |

|

От 0,001 до 0,003 включ. |

От 0,02 до 0,22 включ. |

Г.3.3 Очистку гидравлических цилиндров объемом внутренней полости до 0,0005 м проводят по схеме, приведенной на рисунке 5, при перемещении исполнительного штока.

проводят по схеме, приведенной на рисунке 5, при перемещении исполнительного штока.

Переменную (амплитудную) составляющую давления потока моющей жидкости в очищаемой полости  , кг/(м·с

, кг/(м·с ), рассчитывают по формуле

), рассчитывают по формуле

, (Г.9)

, (Г.9)

где  - объем полости цилиндра, м

- объем полости цилиндра, м .

.

Длину трубопровода между генератором колебаний моющей жидкости и гидроцилиндром  , м, рассчитывают по формуле

, м, рассчитывают по формуле

, (Г.10)

, (Г.10)

где  - условный диаметр трубопровода линии нагнетания, м.

- условный диаметр трубопровода линии нагнетания, м.

Г.3.4 Очистку гидравлических цилиндров объемом внутренней полости более 0,0005 м проводят на стенде для гидродинамической очистки непроточных агрегатов при неподвижном выходном звене. Шток перемещают из одного крайнего положения в другое при выключенном генераторе колебаний моющей жидкости.

проводят на стенде для гидродинамической очистки непроточных агрегатов при неподвижном выходном звене. Шток перемещают из одного крайнего положения в другое при выключенном генераторе колебаний моющей жидкости.

Порцию жидкости для подачи в полость промываемого гидроцилиндра  , м

, м , в одном цикле подключения к напорной магистрали рассчитывают по формуле

, в одном цикле подключения к напорной магистрали рассчитывают по формуле

, (Г.11)

, (Г.11)

где  - модуль упругости жидкости, кг/(м·с

- модуль упругости жидкости, кг/(м·с ).

).

Объем жидкости от генератора колебаний жидкости до гидравлического цилиндра составляет от 10% до 20% значения  .

.

Библиография

|

[1] |

ГОСТ Р 50556-93 (ИСО 4021-77) |

Гидропривод объемный. Анализ загрязненности частицами. Отбор проб жидкости из трубопроводов работающих систем |

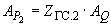

* до 0,6

* до 0,6 . (А.9)

. (А.9)