- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ВСН 1-80

Ведомственные строительные нормы

Указания по проектированию и устройству покрытий полов

в помещениях с агрессивными средами

на предприятиях мясной и молочной промышленности

ВНЕСЕНЫ Гипромясо, Гипромолпром, ЦНИИПромзданий

УТВЕРЖДЕНЫ П.А. протоколом Минмясомолпрома СССР N 112 от 20 октября 1980 г.

ВЗАМЕН временных указаний

Инструкция составлена:

начальником архитектурно-строительного отдела Гипромясо т.Дунаевым Ю.Д., зам. начальника архитектурно-строительного отдела Гипромолпром т.Поповым А.Д., руководителем лаборатории полов ЦНИИПромзданий Госстроя СССР т.Долматовым В.Я. и старшим научным сотрудником лаборатории полов ЦНИИПромзданий т.Григорьевым Э.B.

1. Общая часть

1.1. Настоящие указания распространяются на проектирование и устройство полов в помещениях с агрессивной средой на предприятиях мясной и молочной промышленности.

1.2. При проектировании и устройстве полов кроме настоящих "Указаний" следует также соблюдать требования СНиП II-В.8-71* "Полы. Нормы проектирования"; СНиП 2.03.11 "Защита строительных конструкций от коррозий"; СНиП 3.04.04 "Полы. Правила производства и приемки работ"; СНиП III-23-76 "Защита строительных конструкций от коррозии. Правила производства и приемки работ"; СНиП III-4-80** "Техника безопасности в строительстве".

________________

* Действуют СНиП 2.03.13-88, здесь и далее;

** На территории Российской Федерации действуют СНиП 12-03-2001 и СНиП 12-04-2002, здесь и далее. - Примечание .

1.3. В настоящих "Указаниях" использованы изобретения СССР по авторским свидетельствам NN 421659, 424836, 482419, а также положительные решения по заявкам NN 1840482/23-5; 1916621/29-33 и 2098981/33.

2. Выбор типов покрытия полов

2.1. Конструктивное решение полов следует применять в соответствии с табл.1.

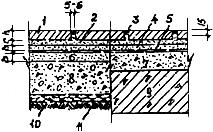

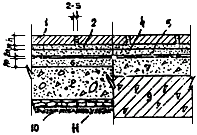

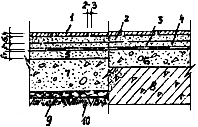

Конструкции полов

а - на грунте; б - на плите перекрытия

Таблица 1

|

Тип покрытия |

Схема |

Элементы пола | |

|

а |

б |

||

|

П-1 из керамических кислотоупорных плиток (ГОСТ 961-79) с разделкой швов |

|

1 - покрытие из керамических кислотоупортных плиток | |

|

П-2 из керамических кислотоупорных плиток (ГОСТ 961-79) |

|

||

|

П-3 из керамических (метлахских) плиток |

|

1 - покрытие из керамических (метлахских) плиток | |

______________

* На территории Российской Федерации действует ГОСТ 6787-2001. - Примечание .

2.2. Типы покрытия полов производственных помещений следует назначать по таблице 2 в соответствии с технологическими процессами.

НАЗНАЧЕНИЕ

типов покрытий полов производственных помещений

Таблица 2

|

Наименование цехов |

Воздействия на пол |

Требуемый тип покрытия пола | |

|

механические |

жидкостей |

||

|

1 |

2 |

3 |

4 |

|

I. Предприятия мясной промышленности | |||

|

- убой и обескровливание скота; |

Удары от падения роликов, пут, инструмента весом до 5 кг с высоты до 3,5 м. |

Большая интенсивность попадания веществ животного происхождения (крови, жира, мясного сока), растворов соли и дезинфицирующих веществ; |

П-1 |

|

- отделение забеловки и съемки шкур; |

Интенсивное движение тележек на резиновых шинах, возможны удары от падения тары, инструмента, монтажных деталей весом до 2 кг с высоты до 1 м. |

Большая интенсивность попадания веществ животного происхождения (крови, жира, мясного сока), растворов соли и дезинфицирующих веществ; смыв пола горячей (с температурой до 60 °С) и холодной водой. |

П-1 |

|

- камера комплектации и хранения кишок; - склад сухих кормов; |

Весьма интенсивное движение тележек на резиновых шинах и электрокар; |

Малая интенсивность попадания веществ животного происхождения (жира, мясного сока), растворов соли и дезинфицирующих веществ; |

П-2 |

|

- сушилка для сырокопченых колбас; |

Малоинтенсивное движение ручных тележек на резиновых шинах. |

Малая интенсивность попадания растворов дезинфицирующих веществ; смыв пола водой. |

П-3 |

|

II. Предприятия молочной промышленности | |||

|

- Производство цельномолочной продукции; |

Весьма интенсивное движение ручных тележек на резиновых шинах; |

Большая интенсивность попадания отходов молочных продуктов, кислых смывных вод и раствора соды; |

П-1 |

|

- Сгущение и сушка молока; |

Малоинтенсивное движение ручных тележек на резиновых шинах; |

Средняя интенсивность попадания отходов молочных продуктов, кислых смывных вод и растворов соды; |

П-1 |

|

- кладовые сухих продуктов (сахара, моющих средств и т.д.); |

Малоинтенсивное движение ручных тележек на резиновых шинах, в отдельных зонах и возможны удары от падения тары-инструмента, тары, монтажных деталей, весом до 2 кг с высоты до 1 м. |

Малая интенсивность попадания молочных продуктов и соды. |

П-3 |

________________

* Брак оригинала. - Примечание .

Примечания к таблице 2.

1. Движение транспортных средств подразделяется на:

а) весьма интенсивное - при проходе по одной полосе проезда 100 и более транспортных средств в сутки;

б) интенсивное - при проходе по одной полосе проезда от 10 до 100 транспортных средств в сутки;

в) малоинтенсивное - при проходе по одной полосе проезда менее 10 транспортных средств в сутки.

2. Интенсивность воздействия жидкостей на пол принята:

Большая - при постоянном или часто повторяющемся стекании жидкостей по поверхности пола;

Средняя - при периодическом увлажнении пола, вызывающим пропитывание покрытия жидкостями, поверхность пола обычно влажная или мокрая, жидкости по поверхности пола стекают периодически;

Малая - при незначительном воздействии жидкостей на пол, поверхность пола сухая или слегка влажная, покрытие пола жидкостями не пропитывается и выполняется без уклона, уборка помещений с разливанием воды из шланга не производится.

3. Дезинфицирующие вещества - растворы соды, жидкого стекла, хлорной извести и др. веществ щелочного характера.

Для помещений с технологическими процессами, которые не указаны в таблице 2, типы покрытий и конструкцию полов необходимо принимать по СНиП II-В.8-71 - "Полы. Нормы проектирования" или по настоящим указаниям в соответствии с характером механических воздействий и агрессивностью среды.

2.3. В целях унификации допускается в небольших по площади помещениях принимать конструкцию и типы покрытий полов такими же, как и в смежных основных производственных помещениях.

2.4. В полах типов П-1, П-2 керамические кислотоупорные плитки при толщине 30 мм следует принимать по ГОСТ 961-79 марки ТКД, а при толщине 20 мм марок ТКД и КШ.

2.5. В качестве полимерной замазки для разделки швов в полах типов П-1, следует использовать составы на основе эпоксидных смол (ЭД-20, ЭД-22 ГОСТ 105-87-72*); полиэфирных смол (ПН-1, ПНТ-2у, ИКАС-1).

________________

* Соответствует оригиналу. - Примечание .

2.6. В качестве уплотняющей добавки к цементно-песчаному раствору прослойки следует использовать смесь синтетического латекса и смолы Водамин, о чем должно быть указано в проекте.

2.7. Гидроизоляционный слой в конструкциях полов следует назначать по приложению 3 СНиП II-В.8-71 "Полы. Нормы проектирования".

2.8. Под сточными лотками (ендовами) и вокруг сточных трапов следует применять дополнительный слой гидроизоляции, продолжающейся на расстояние до 0,5 м в каждую сторону от края лотков (ендов) и в радиусе 1 м от сточных трапов.

2.9. При большой и средней интенсивности воздействия на пол сточных вод и других жидкостей покрытия из плит должны выполняться с уклоном в 1-2% к лоткам и трапам производственной канализации.

Уклоны полов, выполняемых на грунте, создают соответствующей планировкой грунта основания, чтобы толщина подстилающего слоя в помещении повсюду была одинаковой, а выполняемых на перекрытиях - за счет стяжки переменной толщины.

Горизонтальная планировка грунта основания в полах с уклоном допускается только в небольших помещениях, где утолщение подстилающего слоя в возвышенных местах не превышает 40 мм.

2.10. Стяжки для создания уклона пола на перекрытиях следует выполнять из бетона марки 100.

Наименьшая толщина этой стяжки в местах примыкания к сточным трапам при ее укладке по плите перекрытия должна составлять 20 мм, а при укладке по теплоизоляционному слою - 40 мм.

2.11. Толщина бетонного подстилающего слоя в полах на грунте должна назначаться по расчету, в зависимости от действующих на пол нагрузок в эксплуатационный и строительный периоды (способы расчета приведены в СНиП II-В.8-71).

Минимальная толщина подстилающего слоя из бетона должна приниматься не менее 100 мм.

Примечание: при одиночных сосредоточенных нагрузках менее 100 кг на пол с бетонным подстилающим слоем, толщину этого слоя принимают без расчета равной наименьшей допустимой, т.е. 100 мм. В этом случае применяют бетон марки 100.

2.12. Для подстилающего слоя по экономическим соображениям подлежит применять бетон марки 300.

При небольших нагрузках на пол, когда по расчету напряжение растяжения в плите подстилающего слоя толщиной 100 мм из бетона марки 300 получается значительно меньше расчетного (![]() ), для сохранения необходимой прочности на продавливание его толщину следует принимать равной 100 мм и расчетом определять низшую марку бетона (100-200), обеспечивающую подстилающему слою требуемую несущую способность.

), для сохранения необходимой прочности на продавливание его толщину следует принимать равной 100 мм и расчетом определять низшую марку бетона (100-200), обеспечивающую подстилающему слою требуемую несущую способность.

2.13. При выполнении бетонного подстилающего слоя по основанию из некаменистого грунта следует предусмотреть уплотнение этого основания слоем щебня или гравия крупностью 40-60 мм втрамбовкой в грунт.

2.14. Детали полов (включая примыкание пола к стенам, трапам, трубопроводам и др., а также конструкции деформационных швов) следует осуществлять, руководствуясь СНиП II-B.8-71.

3. Устройство покрытий полов

3.1. Работы по устройству покрытия пола должны производиться после окончания строительно-монтажных работ, при производстве которых покрытие пола может быть повреждено.

Гидроизоляционный слой до укладки покрытия следует предохранять от разрушения и загрязнения (устройство дощатых дорожек для ходьбы и транспортирования материалов, площадок для складирования плит и др.).

3.2. Температура воздуха в помещении на уровне пола, а также температура нижележащих элементов пола и применяемых материалов должна быть не ниже:

a) 10 °С - при укладке плит на прослойке цементно-песчаных растворов с уплотняющими добавками, выполнении защитных стяжек, а также при заполнении швов полимерными мастиками; такая температура должна поддерживаться не менее 12 суток;

б) 5 °C - при укладке плит по цементно-песчаному раствору без уплотняющих добавок и при устройстве монолитных бетонных покрытий; эта температура должна поддерживаться не менее 14 суток.

При устройстве полов на неутепленных перекрытиях температура воздуха в нижележащем помещении должна быть не менее указанной, а перекрытие не должно быть промерзшим.

Для ускоренного твердения цементно-песчаного раствора, мастик и бетона рекомендуется производить работы и выдерживать пол при температурах на 10-15 °С больше приведенных в п.п. "a" и "б" минимальных.

3.3. При укладке покрытия или защитной стяжки по гидроизоляции поверхность ее должна быть очищена, обеспылена и просушена.

Для лучшего сцепления растворов прослойки или защитной стяжки с гидроизоляцией, поверхность последней покрывают битумной мастикой, применяемой для наклейки листов гидроизоляции, с втапливанием в нее песка, или каменных высевок крупностью 2,5-5 мм, предварительно подогретых до 50-60 °С.

Мастику с температурой не менее 160 °С наносят слоем 1-1,5 мм на чистый и сухой гидроизоляционный слой. Запыленную поверхность гидроизоляции предварительно протирают ветошью, смоченной в бензине или керосине (до появления характерного черного цвета с песком). Песок или каменные высевки рассыпают по горячей мастике сплошным тонким слоем без пропусков и скоплений и слегка прокатывают ручным катком весом 50-60 кг. Излишки песка после остывания мастики следует смести с поверхности гидроизоляционного слоя.

Указанная обработка поверхности изоляции выполняется не ранее чем за сутки до укладки покрытия или стяжки во избежание ее загрязнения (ходьба по ней, движения тачек и тележек, загрузка материалами не допускается). Запыленную подготовленную поверхность гидроизоляционного слоя перед укладкой на него покрытия или стяжки следует продуть сжатым воздухом или промыть и просушить.

3.4. Поверхность цементно-песчаной стяжки перед устройством на ней покрытия из штучных материалов, укладываемых на том же цементно-песчаном растворе, следует увлажнять, но без скопления воды (рекомендуется полив водой, примерно, за сутки до укладки покрытия).

3.5. Укладка покрытия из плит должна начинаться от стен с постепенным приближением к проезду или входным дверям.

При наличии в конструкции пола сточных лотков, каналов или трапов сначала выполняют указанные элементы и примыкания к ним.

Дальнейшую укладку покрытия производят от этих элементов в направлении, противоположном уклону пола.

3.6. Плиты укладывают, как правило, рядами, параллельными стенам помещения. При наличии в проекте рисунка расположения плит последний укладывают в соответствии с этим рисунком.

3.7. Цементно-песчаный раствор при укладке плит распределяют по поверхности нижележащего элемента пола одновременно по 6-8 плитам одного ряда. При этом раствор наносят слоем толщиной 10 мм, полоса выравненного раствора должна быть шире укладываемого ряда плит на 30-40 мм.

3.8. Плиты укладывают по шнуру и маякам в направлении "на себя" немедленно вслед за нанесением раствора прослойки и тщательно подгоняют одну к другой, к прослойке, фризам и стенам. Укладка плит после начала схватывания раствора прослойки не допускается.

3.9. Заполнение швов между плитами производится выдавливанием раствора из прослойки при укладке плит, за исключением случая специально предусмотренной в проекте разделки швов полимерными мастиками, при котором шов между плитами остается незаполненным. Ширина швов между плитами при выдавливании в них раствора прослойки не должна превышать 3 мм, а при их разделке полимерными мастиками должна составлять 5-6 мм.

3.10. Разделку швов полимерными мастиками следует производить после высыхания раствора в швах. При этом незаполненная часть шва должна быть очищена от пыли и грязи, путем продувки сжатым воздухом и просушена, а на боковой поверхности плит не должно быть следов затвердевшего раствора.

Заполнение швов полимерными мастиками осуществляется специальным шприцем или лейкой. Излишки мастики, выступившие из швов, следует немедленно до ее затвердевания удалить, а плитки протереть ветошью. Желательно применение мастик на основах компаундов заводского изготовления, например, ЭКР-18с, ЭРК-6, ПЭК-11.

3.11. Правильность посадки плит следует систематически контролировать во всех направлениях правилом.

Перепады между смежными плитами допускаются не более 1 мм, причем западающие кромки смежных плит должны располагаться вниз по уклону.

3.12. Перед возобновлением укладки покрытия (после перерыва) загустевший раствор, выступающий из-под ранее уложенных плит, должен быть сколот заподлицо с вертикальными гранями плит и удален без повреждения гидроизоляционного слоя.

3.13. Излишки цементно-песчаного раствора, выступившие из швов, после его охватывания удаляют скребками, а поверхность плит протирают влажными ветошью или опилками.

3.14. Эксплуатация полов с покрытием из плит допускается не ранее приобретения цементно-песчаным раствором прослойки прочности на сжатие не менее 150 кг/см![]() , а полимерными мастиками для заполнения швов - 500 кг/см

, а полимерными мастиками для заполнения швов - 500 кг/см![]() .

.

Пешеходное движение может быть допущено при достижении цементно-песчаным раствором прослойки и полимерными мастиками прочности на сжатие соответственно не менее 50 кг/см![]() и 100 кг/см

и 100 кг/см![]() .

.

4. Приемка работы

4.1. Приемке подлежат законченные работы по устройству каждого элемента пола и грунтовых оснований, выполненные в соответствии с проектом и отвечающие требованиям настоящих "Указаний" и главы СНиП 3.04.04. Приемка производится до устройства вышележащих элементов пола.

4.2. Скрываемые в последующем работы по устройству элементов пола оформляются актами на скрытые работы.

4.3. При приемке каждого элемента пола надлежит проверить:

- соблюдение заданных толщин, отметок плоскостей и уклонов;

- соблюдение требуемого качества (вид, марки и др.) материалов, изделий, растворов и мастик;

- плотность прилегания вышележащих элементов пола к нижележащим;

- заполнение швов между плитами;

- правильность примыкания полов к другим конструкциям (стенам, колоннам, лоткам и др.);

- правильность рисунка покрытия пола.

4.4. Ровность поверхности каждого элемента пола проверяется во всех направлениях уровнем и контрольной рейкой длиной 2 м, а при наличии уклона - контрольной рейкой-шаблоном с уровнем.

Отклонение поверхности покрытия, определяемое величиной просвета между этой поверхностью и двухметровой рейкой, не должно превышать 4 мм.

4.5. Отклонение поверхностей грунтового основания, подстилающего слоя, стяжек и покрытий от горизонтальной поверхности или от заданного уклона допускается не более 0,2% от соответствующего размера помещения. При ширине или длине помещения 25 м и более, эти отклонения не должны превышать 50 мм.

4.6. Полы с уклоном, предназначенные для стока жидкостей, проверяются пробной поливкой водой, причем места застоя воды на полу (впадины) должны быть переделаны.

4.7. Величина уступа между двумя смежными плитами в покрытии не должна превышать 1 мм. Величина уступа между покрытием и элементами окаймления пола не должна превышать 2 мм.

4.8. Сцепление монолитных покрытий и покрытий из плит с нижележащими элементами пола или перекрытия должно определяться простукиванием всей площади.

На участках, где изменение звука при простукивании укажет на отсутствие сцепления, покрытие должно быть переложено.

4.9. Трещины, выбоины и открытые швы в элементах пола, а также между плинтусами и покрытием пола или стенами (перегородками) не допускаются. Указанные дефекты следует исправить.

4.10. Отклонение швов между рядами плит в покрытиях от прямого направления не должно превышать 10 мм на 10 м длины ряда.

4.11. Отклонение толщины элементов пола (за исключением выравнивающих стяжек) от проектной допускается только в отдельных местах не более 10% от заданной толщины.

Проверка толщины элементов пола производится при их устройстве.

4.12. Приемки полов с покрытиями, которые твердеют после их укладки, допускается не ранее достижения растворами прослойки, материалами заполнения швов и бетонами покрытия проектной прочности. Прочность растворов, бетонов и мастик определяется испытанием контрольных образцов в количестве не менее трех на каждые 500 м![]() элемента пола.

элемента пола.

5. Техника безопасности

5.1. При выполнении работ по устройству полов следует руководствоваться главой СНиП III-4-80 "Техника безопасности в строительстве", "Инструктивными указаниями по технике безопасности при производстве антикоррозийных работ" (Стройиздат, 1965 г.), а также "Санитарными правилами при работе с эпоксидными смолами" N 348-60, утвержденными Госсанинспекцией СССР 27 декабря 1960 года.

Приложение 1

Материалы

1. Плиты светлого каменного литья должны соответствовать ТУ-135-66, керамические кислотоупорные - ГОСТ 961-79, шлакоситаловые - ТУ N 21-02-461-69 и чугунные дырчатые - конструкциям, приведенным в СНиП II-В.8-71.

Плиты с трещинами, сколотыми углами и ребрами, дефектами на лицевой поверхности должны быть отбракованы.

2. Для бетона сплошных покрытий, цементно-песчаного раствора прослойки и стяжки следует применять портландцемент марки не ниже М-400 ГОСТ 10178-76*.

______________

* На территории Российской Федерации действует ГОСТ 10178-85. - Примечание .

3. Песок строительный для бетона сплошных покрытий, цементно-песчаного раствора прослойки и защитной стяжки должен удовлетворять требованиям ГОСТ 8736-77. Количество пылевидных и глинистых частиц, определяемых отмучиванием, не должно превышать 3% по весу. В песке не должно быть комков глины и посторонних примесей.

4. Щебень для бетона покрытий должен удовлетворять требованиям ГОСТ 8267-82* и изготовляться из твердых пород (гранита, базальта, диабаза и др.) прочностью при сжатии не менее 1000 кг/см![]() . Щебень не должен содержать зерен пластинчатой (лещадной) и игловатой формы более 25% по весу. Зерен слабых пород в щебне не должно быть более 7% по весу.

. Щебень не должен содержать зерен пластинчатой (лещадной) и игловатой формы более 25% по весу. Зерен слабых пород в щебне не должно быть более 7% по весу.

______________

* На территории Российской Федерации действует ГОСТ 8267-93. - Примечание .

5. Наибольший размер зерен щебня должен быть не более для покрытия - 15 мм, для бетонных подстилающих слоев, выполняющих функции покрытия, - 40 мм.

С целью обеспечения постоянства гранулометрического состава в процессе работ и однородности бетонной смеси щебень при наибольшем размере зерен 40 мм должен разделяться на следующие две функции (с последующим их раздельным дозированием): 5-20 и 20-40 мм. При этом весовое соотношение указанных функций должно быть примерно 1:1,5.

6. Ориентировочный состав бетонной смеси для покрытий полов и подстилающих слоев, выполняющих их функции, в весовых частях - вода:цемент:песок:щебень в соотношении 0,35:0,5:1,85 (песок и щебень приняты воздушно-сухими). При этом в процессе производства работ следует контролировать прочность этого бетона (предел прочности бетона при сжатии в 28-суточном возрасте должен быть не менее 300 кг/см![]() ).

).

а) Цементно-песчаный раствор для прослойки, заполнения швов и устройства защитных стяжек

7. Цементно-песчаный раствор следует приготовлять из портландцемента, песка (взятых в соответствии по весу 1:2), воды и уплотняющей добавки. При этом потребное количество воды (с учетом жидкой фазы уплотняющей добавки), определяемое на пробных замесах, должно обеспечивать раствору подвижность по конусу СтройЦНИЛ'а в пределах 60-65 мм.

В качестве уплотняющей добавки следует использовать смесь синтетического латекса СКС-65 ГП марки Б (ВТУ N В-50-66) в виде водной эмульсии, вводимой в количестве 20% от веса цемента (около 10% сухого латекса).

8. Приготовление цементно-песчаного раствора с латексом производят в растворомешалке на месте производства работ так же, как и обычного раствора с тем различием, что затворение сухой смеси цемента с песком осуществляется смесью водного раствора стабилизированного латекса и Водамина, предварительно смешанных с дополнительным количеством воды для обеспечения требуемой в п.7 подвижности смеси.

Продолжительность перемешивания должна обеспечивать однородность раствора и составляет 8-10 мин.

9. Цементно-песчаный раствор с уплотняющей добавкой следует приготавливать в количестве, которое может быть уложено за один час. Добавление воды в загустевшую смесь запрещается.

По окончании смены или перед длительным перерывом (на один час и более) растворомешалки должны промываться водой. Приемные бункера у растворомешалок не реже двух раз в смену должны очищаться и промываться водой.

б) Мастика на основе эпоксидной смолы для разделки швов

10. Эпоксидные мастики, применяемые для заполнения швов между плитами в покрытиях, изготовляются на основе эпоксидных компаундов марок ЭКР-18c (ВТУ ОКХ-73) и ЭКР-6 (ВТУ завода-изготовителя) заводского приготовления. При небольшом объеме работ, как исключение, допускается компаунд марки ЭКР-18с составлять на месте производства работ из отдельных его компонентов, путем их тщательного механического перемешивания в лопастной мешалке.

11. Эпоксидная мастика на основе компаунда марки ЭКР-18с является трехкомпонентной, два из них поставляются Охтинским химкомбинатом (г.Ленинград) в двух отдельных упаковках: в одной - компаунд марки ЭКР-18с, в другой - отвердитель марки ДТБ-2. Третьим компонентом является минеральный порошок. Срок хранения компаунда и отвердителя - не более 6 месяцев со дня изготовления.

Состав эпоксидной мастики на основе компаунда марки ЭКР-18с следующий (в весовых частях):

компаунд марки ЭКР-18с-100

отвердитель марки ДТБ-2-30

минеральный порошок - 280-300.

Густота эпоксидной мастики, замеренная за 5 сек глубиной погружения конуса СтройЦНИЛ'а, должна быть порядка 100-110 мм. Количество минерального порошка следует уточнять пробными замесами из условия получения эпоксидной мастики указанной густоты.

При необходимости резкого сокращения сроков твердения эпоксидной мастики вместо ДТБ-2 допускается применять смесь ДТБ-2 и УП-583 (типа АФ-2) в соотношении примерно 1:1. Жизнеспособность смеси (время до начала схватывания) при этом сокращается до 1,5-2 часов, против 5-6 часов в случае отвердения чистым ДТБ-2.

12. Минеральный порошок для эпоксидной мастики изготовляется из каменных материалов (андезита, базальта, диабаза, кварцита и др.) с пределом прочности при сжатии не менее 600 кг/см![]() и кислотостойкостью (ГОСТ 473-67) не менее 94%.

и кислотостойкостью (ГОСТ 473-67) не менее 94%.

Допускается применение молотого кварцевого песка и природного пылевидного кварца. Минеральный порошок должен содержать зерен мельче 0,075 мм не менее 60% по весу, быть воздушно-сухим (влажность не более 2%), рыхлым, не содержать глины, извести, органических примесей. Минеральный порошок следует просеять через сито с размером отверстий в свету 1,2 мм; остаток на сите отбраковывают.

13. Эпоксидная мастика на основе компаунда марки ЭКР-6 является двухкомпонентной и поставляется опытным заводом ГИПИ ЛКП (г.Москва) комплектно в двух отдельных упаковках: в одной - наполненный компаунд (смесь полимерно-минерального порошка и компаунда марки ЭКР-6), в другой - комплексный отвердитель марки И-6М (либо И-50М), с заранее введенным ускорителем марки УП-606/2.

Состав эпоксидной мастики на основе компаунда марки ЭКР-6 следующий (в весовых частях):

наполненный компаунд - 100

комплексный отвердитель - 16,4

Густота этой мастики, замеренная за 5 сек глубиной погружения конуса СтройЦНИЛ'а, должна быть порядка 100-110 мм. При большой подвижности перед применением мастику следует выдерживать до приобретения требуемой густоты.

14. Приготовление эпоксидных мастик производится на месте устройства пола в специально отведенных тестомешалках, растворомешалках, турбулентных смесителях (например, марки С 220-А), или в металлической цилиндрической емкости путем перемешивания электродеталью с лопастной насадкой эпоксидную мастику на основе ЭКР-18с при отвердении ДТБ-2 приготовляют в количестве, которое может быть уложено в покрытие в течение 5-6 часов (до начала загустевания мастики), при отвердении смесью ДТБ-2 с УП-583, а также на основе компаунда ЭКР-6 - в течение ┘..*,5- 2 часов.

________________

* Брак оригинала. - Примечание .

15. При приготовлении эпоксидной мастики на основе компаунда марки ЭКР-18с в смеситель заливают отмеренное количество этого компаунда, затем при перемешивании вводят требуемое количество минерального порошка и продолжают перемешивание 3-4 мин.

В полученную смесь при ее перемешивании примерно равными порциями в три приема вводят потребное количество отвердителя ДТБ-2, либо смеси ДТБ-2 с УП-583 и перемешивание продолжают еще 4-5 мин до получения полностью однородной массы.

При приготовлении эпоксидной мастики на основе наполненного компаунда марки ЭКР-6 сначала в смеситель заливают отмеренное количество наполненного компаунда, затем при перемешивании примерно равными порциями в три приема вводят требуемое количество комплексного отвердителя и продолжают перемешивание 4-5 мин, до приобретения смесью полной однородности.

16. По окончании смены и при перерывах в работе более 30 мин смеситель, емкости, рабочий инструмент следует промывать ацетоном; прилипшую затвердевшую эпоксидную мастику без повреждения механизмов удалить невозможно.

в) Замазка на основе полиэфирной смолы для разделки швов

17. Замазку приготовляют из полиэфирной ПН-1 (ВТУ N 3002А-5 10%-го раствора нафтената кобальта в стироле (СТУ 30-14135-64) гипериза - гидроперекиси изопропилбензола (ВТУ N БУ 11-53) и пылевидного заполнителя.

Полиэфирную смолу, раствор нафтената, кобальта и гипериза допускается применять только до достижения гарантийного срока хранения.

Пылевидный заполнитель должен отвечать требованиям, изложенным в п.12 (Для замазки на полиэфирной смоле применение в качестве пылевидного заполнителя кислотоупорного цемента запрещается).

18. Примерный состав замазки на полиэфирной смоле в весовых частях:

- полиэфирная смола - 100

- пылевидный заполнитель - 100

- 10% раствор нафтената кобальта - 8

- гидроперекись изопропилбензола - 3.

Требуемая густота замазки, при которой осуществляется нормальная разделка швов, определяется на пробных замесах.

В случае получения слишком густой или, наоборот, подвижной замазки, требуемая консистенция достигается соответствующим изменением расхода пылевидного заполнителя.

При этом соотношение смолы, раствора нафтената кобальта и гипериза должно сохраняться неизменным - указанным выше.

19. Замазку на полиэфирной смоле приготавливают в количестве, которое можно уложить в течение 50-60 минут после введения гипериза и окончания перемешивания смеси.

Добавление растворителей в загустевшую смесь запрещается.

Приготовление замазки производят на месте производства работ в растворомешалке или вручную в металлической емкости. Компоненты дозируют по весу. Сначала перемешивают установленное количество пылевидного наполнителя и полиэфирной смолы до получения однородной массы без видимых частиц заполнителя не покрытых смолой, не прекращая перемешивания, последовательно небольшими порциями вводят раствор нафтената кобальта и гипериз. При этом, перед введением каждого нового составляющего, смесь тщательно перемешивают, а после введения гипериза еще раз перемешивают в течение 5-6 минут.

Примечание: во избежание образования взрывоопасной смеси категорически запрещается смешивать непосредственный раствор нафтената кобальта и гипериз.

г) Замазка на основе ИКАС-1 для разделки швов

20. Замазку приготовляют из смолы ИКАC-1 (РТУ Литовской ССР 577-65), 10% раствора нафтената кобальта в стироле (СТУ-30-14195-64), гипериза - гидроперекиси кумола (ВТУ - БУ 11-53), неопренового каучука (МРТУ 38-3 N 176-65) и пылевидного заполнителя.

Cмoлу ИКАС-1, раствор нафтената кобальта, гипериз и изопреновый каучук допускается применять только до достижения гарантийного срока их хранения.

Вышевидный* заполнитель должен отвечaть требованиям, изложенным в п.12 (для замазки на смоле ИKAC-1 применение в качестве пылевидного заполнителя кислотоупорного цемента воспрещается).

_________________

* Соответствует оригиналу. - Примечание .

21. Примерный состав замазки на смоле ИКАС-1 в весовых частях

|

- смола ИКАС-1 |

- 100 |

|||

|

- пылевидный накопитель |

- 200-220 |

|||

|

- 10% раствор нафтената кобальта |

- 5 |

|||

|

- гидроперекись кумола |

- 3 |

|||

|

- неопреновый каучук |

- 10 |

|||

Требуемая густота замазки, при которой осуществлена нормальная заделка швов, определяется на пробных замесах. В случае получения слишком густой или, наоборот, подвижной замазки, требуемая консистенция достигаются соответствующим изменением расхода пылевидного наполнителя.

При этом соотношение смолы, раствора нафтената кобальта и гипериза должно сохраняться неизменным - указанным выше.

22. Замазку на смоле ИКАС-1 приготовляют в количестве, которое можно уложить в течение 50-60 минут после введения гипериза и окончания перемешивания смеси.

Приготовление замазки на смоле ИKAC-1 производится так же, как на полиэфирной смоле с соблюдeниeм всех приведенных правил (см. п.19). Изопреновый каучук вводят непосредственно в смолу перемешиванием ее с пылевидным заполнителем.

Приложение 2

Примерный расход материалов для разделки швов 1 м![]() покрытия

покрытия

пола из штучных кислотоупорных материалов при глубине расшивки 15 мм

1. С разделкой швов замазкой на основе компаунда ЭКР-18с

Общий расход 4,00 кг/м![]() , в том числе:

, в том числе:

|

основа компаунда ЭКР-18с |

- 1,05 |

|||

|

отвердитель ДТБ-2 |

- 0,32 |

|||

|

диабазовая мука |

- 2,68 |

|||

Примечание:

1. Допускается применение кварцевого песка крупностью до 1,2 мм в соотношении к тонкомолотому наполнителю 1:1.

2. По результатам внедрения указанные нормы расхода дополнительно уточняются.

2. С разделкой швов замазкой на основе полиэфирных смол

|

Материалы |

Расход материалов в кг на 1 м | ||

|

ПН-1 |

ПНТ-2У |

ИКАС-1 | |

|

Диабазовый порошок |

3,40 |

2,91 |

1,596-1,758 |

|

Полиэфирная смола ПН-1 |

0,90 |

- |

- |

|

Полиэфирная смола ПНТ-2у |

- |

1,17 |

- |

|

Полиэфирная смола ИКАС-1 |

- |

- |

0,738 |

|

10% раствор нафтената кобальта |

0,075 |

- |

0,0399 |

|

Гипериз (гидроперекись изопропилбензола) |

0,06 |

0,05 |

- |

|

Гипериз (гидроперекись кумола) |

- |

- |

0,024 |

|

Каучук СКАЗ-10ж |

- |

0,07 |

0,0798 |

Текст документа сверен по:

/ Министерство мясной и молочной

промышленности СССР. - М., 1980

«Мы только что обнимались как любовники!» Константин Гецати...

«Мы только что обнимались как любовники!» Константин Гецати...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов