- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

Переход к содержанию Правил осуществляется по ссылке

РАЗДЕЛ XIV

ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

И ПРОИЗВОДСТВЕННОЙ САНИТАРИИ

В САНИТАРНО-ТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

УТВЕРЖДЕНЫ постановлением Президиума ЦК профсоюза рабочих строительства и промстройматериалов (протокол N 7 от 28.07.82) и Министерством промышленности строительных материалов СССР (приказ N 289 от 30.07.82).

РАЗРАБОТАНЫ Научно-исследовательским институтом санитарной техники и оборудования зданий и сооружений НИИСТ (П.Г.Остапущенко, Е.В.Безвесильный, Ф.Г.Липцын, В.М.Черняк, В.Р.Зайченко, А.О.Косьмин, Е.И.Лобин, М.И.Ташлык).

ВНЕСЕНЫ редакционной комиссией Минстройматериалов СССР: Б.С.Кишко (председатель), В.Б.Петруцик (зам. председателя), Ю.А.Юров, И.К.Мороз, В.Г.Королев, А.А.Тряпицын, В.П.Гончаров, А.К.Левинцев, Ю.М.Тюрин, О.А.Васильев, Ю.А.Вострецов, Ф.П.Ильин, О.Е.Андреев, В.И.Чирков, В.А.Бондарев, Т.И.Чиаев, Г.К.Тесля, В.А.Рыльников, Л.М.Шальский, Г.И.Боханько.

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ Управлением организации труда, заработной платы и рабочих кадров Минстройматериалов СССР (Г.Ф.Щебуняев), Главным техническим управлением Минстройматериалов СССР (Б.С.Кишко) и Отделом охраны труда ЦК профсоюза рабочих строительства и промышленности строительных материалов (Е.П.Спельман, Ф.И.Филин).

С введением в действие разд.XIV "Правила техники безопасности и производственной санитарии в санитарно-технической промышленности", утрачивают силу Правила по технике безопасности в промышленности санитарно-технического оборудования, утвержденные Минстройматериалов СССР 28.06.49 и Президиумом Центрального комитета профсоюза рабочих промышленности строительных материалов 29.03.49.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Правила обязательны для руководителей и специалистов научно-производственных и производственных объединений, заводов, учреждений и организаций (научно-исследовательских, проектных, проектно-конструкторских и технологических, пусконаладочных, ремонтных и др.) санитарно-технической промышленности*.

______________________

* В дальнейшем научно-производственные и производственные объединения, заводы, учреждения и организации именуются в настоящих Правилах предприятиями.

1.2. Настоящими Правилами следует пользоваться вместе с Правилами техники безопасности и производственной санитарии в промышленности строительных материалов. Часть I*, утвержденными Минстройматериалов СССР и Президиумом Центрального комитета профсоюза рабочих строительства и промышленности строительных материалов.

______________________

* "Правила техники безопасности и производственной санитарии в промышленности строительных материалов. Часть I" в дальнейшем именуются по тексту настоящих Правил - первая часть Правил.

1.3. При организации или наличии на предприятиях санитарно-технической промышленности производственных или технологических процессов по выпуску строительных материалов следует соблюдать требования безопасности, изложенные в соответствующих разделах части II Правил техники безопасности и производственной санитарии в промышленности строительных материалов.

1.4. Контроль за состоянием условий труда на рабочих местах, в производственных помещениях и состоянием окружающей среды (атмосферного воздуха, почвы и водоемов) должна осуществлять санитарная лаборатория предприятия в соответствии с Положением о санитарной лаборатории на промышленном предприятии, утвержденным Минздравом СССР, и Положением о санитарной лаборатории предприятий Минстройматериалов, утвержденным Минстройматериалов СССР и ЦК профсоюза рабочих строительства и промышленности строительных материалов.

На предприятиях, где санитарные лаборатории отсутствуют, контроль должна осуществлять кустовая санитарная лаборатория.

1.5. Санитарные лаборатории должны проводить:

плановый контроль;

оперативный контроль;

контроль за внедрением новых производственных процессов и оборудования.

1.6. Периодичность планового контроля и порядок его проведения должны быть установлены планом, составляемым санитарной лабораторией с участием службы техники безопасности предприятия. План должен быть согласован с органом Государственного санитарного надзора, обслуживающим предприятие, и утвержден главным инженером предприятия.

1.7. Оперативный контроль необходимо проводить при выполнении работ повышенной опасности, связанных с возможным выделением вредных веществ (ГОСТ 12.1.007-76 с изм.) - ремонтных работах, ликвидации аварий - и при залповых выбросах вредных веществ в атмосферу и водоемы.

Необходимость и порядок проведения оперативного контроля при проведении работ повышенной опасности должны быть указаны в проекте производства работ (ППР), см. прил.15 первой части Правил.

1.8. В случае обнаружения повышенных концентраций вредных веществ санитарная лаборатория обязана немедленно сообщить об этом начальнику участка, смены или цеха для принятия срочных мер по защите работающих и устранению опасности с последующим проведением контрольных анализов.

1.9. Электрооборудование, устанавливаемое во взрывоопасных зонах, должно быть взрывозащищенным. Уровень, вид и группа взрывозащиты по ГОСТ 12.2.020-76 с изм. должны соответствовать классу взрывоопасности зоны.

Провода и кабели, прокладываемые во взрывоопасных зонах классов B-I и В-Iа, должны быть с медными жилами. Во взрывоопасных зонах остальных классов допускаются с алюминиевыми жилами. При этом их оконцевания и соединения должны быть выполнены пайкой, сваркой или опрессовкой, а взрывозащищенное оборудование и приборы должны иметь вводные устройства и контактные зажимы, предназначенные для присоединения алюминиевых жил.

Класс взрывоопасности зоны, способ и условия прокладки проводов и кабелей (открыто, скрыто, в каналах, коробах, трубах) должны выбираться в соответствии с главой VII-3 Правил устройства электроустановок, утвержденной Минэнерго СССР.

1.10. К литейным, окрасочным работам и производству металлопокрытий допускаются рабочие, достигшие 18-летнего возраста.

Они должны проходить предварительный (при поступлении на работу) и периодические медицинские осмотры в сроки, установленные Минздравом СССР, и обучение безопасным приемам труда в соответствии с ГОСТ 12.0.004-79 и первой частью Правил.

1.11. Обеспыливание одежды специально работающих с вредными веществами (ГОСТ 12.1.007-76 с изм.) и занятых на процессах, характеризуемых повышенной запыленностью, должно производиться ежедневно по окончании смены.

1.12. Указанные в настоящем разделе знаки безопасности и поясняющие надписи к ним должны быть выполнены по ГОСТ 12.4.026-76 с изм.

ПЛОЩАДКИ ПРЕДПРИЯТИЙ

2.1. Площадки предприятий должны соответствовать требованиям разд.4 первой части Правил и настоящего раздела.

2.2. Сооружения и устройства на площадке предприятия в местах прохождения внутренних железнодорожных путей колеи 1520 (1524) мм должны удовлетворять требованиям габарита приближения строений Сп по ГОСТ 9238-83.

Для сооружений и устройств, построенных до 1 января 1963 г., допускаются отступления от габарита Сп, установленные Указаниями по применению габаритов приближения строений, утвержденными Министерством путей сообщения СССР.

Обслуживание ранее построенных сооружений с отступлениями от габарита приближения строений должно производиться в соответствии с производственной инструкцией, утвержденной в установленном порядке.

Негабаритные места должны быть обозначены предупреждающим знаком безопасности 2.9 по ГОСТ 12.4.026-76 с изм. с поясняющей надписью: "Негабаритное место" и в ночное время освещены.

2.3. В местах выходов из зданий расстояние от стены здания до оси железнодорожного пути должно быть не менее 6 м. При невозможности выполнения этого требования у выходов должны быть установлены:

сетчатое металлическое ограждение высотой не менее 1,5 м на расстоянии 2 м от ближайшего к выходу рельса железнодорожного пути;

автоматическая сигнализация, предупреждающая о проходе железнодорожного состава. Сигнализация должна быть световой и звуковой;

предупреждающий знак безопасности 2.9 по ГОСТ 12.4.026-76 с изм. с надписью: "Берегись поезда!".

2.4. Колодцы инженерных коммуникаций необходимо содержать в исправном состоянии и оборудовать люками с металлическими крышками, расположенными на одном уровне с поверхностью земли или дорожного покрытия.

ЗДАНИЯ И СООРУЖЕНИЯ

2.5. В литейных и эмалеплавильных цехах аэрационные фонари должны быть незадуваемыми.

2.6. Текущий осмотр основных конструкций зданий литейных цехов, цехов металлопокрытий и других зданий, в которых установлены грузоподъемные краны, следует проводить не реже 1 раза в 10 дней.

2.7. Работы по очистке конструкций покрытий зданий и сооружений от пылевых и снеговых наносов должны производиться по наряду-допуску в соответствии с требованиями прил.15 первой части Правил.

2.8. Рабочие, производящие очистку покрытий зданий и сооружений, должны быть обеспечены инструментом, очками защитными типа ЗП по ГОСТ 12.4.003-80 с поясами предохранительными по ГОСТ 12.4.089-80.

2.9. Зона падения счищаемых с покрытий снега, льда и возможного падения инструмента должна быть ограждена инвентарными щитами по ГОСТ 23407-78. Щиты следует устанавливать на расстоянии не менее 7 м от здания при высоте его до 20 м и не менее 10 м при высоте здания свыше 20 м.

Таблица 1

|

|

|

|

|

Уборка рабочих мест и полов |

Все производственные помещения |

Не реже 1 раза в смену |

|

Уборка пыли с поверхности стен, металлоконструкций, воздуховодов и трубопроводов |

Литейные и эмалеприготовительные |

Не реже 1 раза в 3 месяца |

|

|

Остальные производственные помещения |

Устанавливаются приказом по предприятию |

|

Очистка поверхности стен, металлоконструкций, воздуховодов, трубопроводов от осевшей краски |

Окрасочные |

Не реже 1 раза в месяц |

|

Очистка стекол световых проемов |

Окрасочные |

Не реже 1 раза в месяц |

|

|

Литейные, эмалеприготовительные, эмалировочные, шлифовально-полировальные отделения в цехах металлопокрытий |

Не реже 1 раза в 3 месяца |

|

|

Остальные производственные помещения |

Не реже 1 раза в 6 месяцев |

2.10. Работы по очистке покрытий зданий и сооружений при ветре скоростью более 12 м/с, гололеде, тумане, видимости менее 50 м запрещаются.

2.11. В помещениях отделений шлифования, полирования, очистки деталей, а также в складах и кладовых для хранения кислот, щелочей и легковоспламеняющихся жидкостей (ЛВЖ) покрытия стен и полов должны обеспечивать возможность влажной уборки.

2.12. Конструкция и типы покрытий полов в производственных и вспомогательных зданиях должны соответствовать требованиям СНиП II-B.8-71 "Полы. Нормы проектирования", утвержденных Госстроем СССР.

2.13. Конструкция отопительных приборов, применяемых в окрасочных цехах, должна обеспечивать возможность их очистки. Применение отопительных приборов с ребристой поверхностью запрещается.

2.14. Уборку производственных помещений, рабочих мест и очистку стекол световых проемов следует производить в сроки, указанные в табл.1, с выполнением требований пп.4.53, 8.10 и 8.12 первой части Правил.

Запрещается:

во время уборки пыли с поверхностей стен, металлоконструкций, воздуховодов и трубопроводов находиться в помещениях людям, не связанным с выполнением работ по уборке;

применять для очистки полов, стен и производственного оборудования растворители.

СКЛАД ШИХТОВЫХ И ФОРМОВОЧНЫХ МАТЕРИАЛОВ

3.1. Приемные ямы для разгрузки шихтовых и формовочных материалов из железнодорожных вагонов должны быть ограждены со стороны проходов. Ограждения должны соответствовать п.4.55 первой части Правил.

3.2. Открывать люки полувагонов при разгрузке их в приемные ямы следует, как правило, с помощью люкоподъемников. Открывать люки ручным способом следует с мостиков и консольных тележек, используя специальные приспособления. Мостики и тележки должны иметь ограждения, соответствующие п.4.55 первой части Правил.

3.3. При разгрузке пылящих материалов грузчики должны быть обеспечены респираторами.

3.4. Освещенность в местах проведения погрузочно-разгрузочных работ должна соответствовать Указаниям по проектированию электрического освещения предприятий промышленности строительных материалов (СН 438-72), утвержденным Госстроем СССР.

3.5. Металлическую шихту для плавки черных металлов необходимо хранить в закромах со сплошными железобетонными стенками и деревянной обкладкой по всей их высоте.

Чушки цветных металлов следует укладывать на поддоны в пакеты. Высота пакета не должна превышать 1 м.

3.6. Крепители следует хранить в закрытых резервуарах, отвечающих требованиям ОСТ 26-291-79.

Резервуары должны быть установлены в изолированных помещениях. Подача крепителей из резервуаров к смесеприготовительному оборудованию должна производиться по трубопроводам.

3.7. Зона действия грузоподъемной машины на складах шихтовых и формовочных материалов должна быть ограждена инвентарными ограждениями по ГОСТ 23407-78 и выделена предупреждающими знаками безопасности 2.7 по ГОСТ 12.4.026-76 с изм.

СКЛАД ХИМИКАТОВ ДЛЯ МЕТАЛЛОПОКРЫТИЙ

3.8. Складские здания для хранения химикатов должны отвечать требованиям СНиП II-104-76 "Складские здания и сооружения общего назначения", утвержденных Госстроем СССР.

3.9. На дверях складов для хранения кислот и щелочей должны быть установлены знаки безопасности по ГОСТ 12.4.026-76 с изм.:

предупреждающий 2.3 и запрещающий 1.3.

3.10. Склады для хранения химикатов должны быть оборудованы стеллажами и шкафами, обеспечены инвентарем, приспособлениями, необходимыми для безопасного обращения с химикатами, а также средствами пожарной техники.

Местонахождение средств пожарной техники должно быть обозначено указательными знаками безопасности 4.1, 4.2; 4.6 по ГОСТ 12.4.026-76 с изм.

3.11. Кладовщики и подсобные рабочие на складах должны быть обеспечены фартуком для защиты от кислот и щелочей по ГОСТ 12.4.029-76 с изм., костюмом по ГОСТ 12.4.036-78 с изм. и ГОСТ 12.4.037-78 с изм., сапогами резиновыми кислотощелочестойкими по ГОСТ 5375-79 с изм., перчатками резиновыми кислотощелочестойкими по ГОСТ 20010-74 с изм., очками защитными типа Г по ГОСТ 12.4.003-80.

3.12. Складские помещения для хранения кислот и щелочей должны быть оборудованы внутренним водопроводом с кранами и переносными шлангами для удаления кислоты или щелочи в случае их попадания на пол или тело работающих.

3.13. Помещения для расфасовки цианистых солей, хромового ангидрида, солей хрома и никеля должны быть изолированы от помещений для их хранения.

Расфасовка должна производиться в шкафах или под зонтами, присоединенными к системе вентиляции.

Содержание этих веществ в воздухе рабочей зоны не должно превышать предельно допустимых концентраций по ГОСТ 12.1.005-76.

Фасовщики и подсобные рабочие при расфасовке должны быть обеспечены фильтрующими средствами индивидуальной защиты органов дыхания типа ФА по ГОСТ 12.4.034-78.

3.14. Крышки столов для расфасовки и взвешивания цианистых солей, хромового ангидрида, солей хрома и никеля должны быть покрыты линолеумом (ГОСТ 7251-77) и иметь борта высотой не менее 20 мм.

3.15. При помещении для расфасовки должно быть помещение для обезвреживания порожней тары.

Обезвреживание порожней тары должно производиться в соответствии с требованиями Порядка накопления, транспортировки, обезвреживания и захоронения токсичных промышленных отходов (санитарных правил), утвержденного Минздравом СССР.

3.16. Кислоты необходимо хранить:

азотную концентрированную (ГОСТ 701-78 с изм.) - в алюминиевых бочках по ГОСТ 21029-75 с изм.) или в резервуарах из алюминия;

серную техническую (ГОСТ 2184-77 с изм.) - в стальных бочках по ГОСТ 6247-79 с изм.) или резервуарах из стали марки Ст3 по ГОСТ 380-71 с изм.);

серную улучшенную (ГОСТ 2184-77 с изм.) - в резервуарах из нержавеющей стали или в резервуарах из стали марки Ст3, футерованных кислотоупорными плиткой или кирпичом;

соляную синтетическую техническую (ГОСТ 857-78 с изм.) - в стальных гуммированных резервуарах.

При резервуарном хранении склады должны быть оборудованы резервуаром для аварийного слива кислоты.

Емкость аварийного резервуара должна быть не менее 30% суммарной емкости всех расходных резервуаров и не менее емкости наибольшего резервуара.

Резервуары должны соответствовать требованиям ОСТ 26-291-79.

3.17. Допускается хранение соляной кислоты в стеклянных бутылях (ГОСТ 14182-80) вместимостью до 20 л. Бутыли должны быть помещены в деревянные ящики (ГОСТ 18573-78 с изм.). Пространство между бутылью и обрешеткой ящика должно быть заполнено древесной стружкой, пропитанной раствором хлористого кальция.

Бутыли с кислотой следует устанавливать по высоте не более чем в 1 ярус. Ширина проезда при транспортировании бутылей электропогрузчиками и грузовыми тележками грузоподъемностью до 9800 Н (1 тс) должна быть не менее 2,5 м.

Розлив кислот из бутылей должен производиться при помощи сифонов и насосов, исключающих разбрызгивание.

3.18. Работы по перекачиванию и транспортированию кислот и жидких щелочей должны производиться по наряду-допуску в соответствии с требованиями п.13.46 и прил.15 первой части Правил.

3.19. Запрещается хранить:

кислоты в тех же помещениях, где хранятся цианистые соединения;

химикаты в поврежденной таре;

кислоты и химикаты в таре, не предусмотренной стандартами или техническими условиями, и без надписей с указанием наименования вещества.

СКЛАД ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

3.20. Склады для хранения лакокрасочных материалов, растворителей и разбавителей должны соответствовать требованиям, утвержденным Госстроем СССР СНиП II-104-76 "Складские здания и сооружения общего назначения" и СНиП II-106-79 "Склады нефти и нефтепродуктов".

3.21. На все лакокрасочные материалы, растворители и разбавители, хранимые на предприятиях, должны быть сертификаты или паспорта с указанием их химического состава и производственные инструкции с указанием условий применения материалов.

3.22. На таре с лакокрасочными материалами, растворителями и разбавителями должны быть бирки или этикетки с указанием наименований этих материалов по стандартам или техническим условиям.

Материалы в бутылях, бидонах и стальных бочках следует хранить в одноярусных штабелях, сухие краски в деревянных бочках - в штабелях высотой не более 3 м.

Ширина проходов между штабелями должна быть не менее 1 м.

3.23. Склады для хранения лакокрасочных материалов должны быть обеспечены средствами пожарной техники. Местонахождение пожарной техники должно быть обозначено согласно п.3.10 настоящего раздела.

Подходы и подъезды к местам размещения пожарной техники должны быть свободными. На путях подхода (подъезда) к пожарной технике должен быть установлен предписывающий знак безопасности 3.10 по ГОСТ 12.4.026-76 с изм.

3.24. В складах запрещается пользоваться открытым огнем и производить работы, сопровождающиеся искрением. При необходимости выполнения газосварочных и электросварочных работ должны быть обеспечены меры пожарной безопасности в соответствии с ГОСТ 12.3.003-75 и Правилами пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства, утвержденными МВД СССР.

СКЛАД ЧЕРНЫХ МЕТАЛЛОВ

3.25. Высота штабелей при укладке металлов грузоподъемными кранами с ручной строповкой не должна превышать 1,5 м для сортовой стали, 2 м - для листовой стали и стальных труб.

При укладке грузоподъемными кранами, оснащенными автоматическими захватами или грузовыми электромагнитами, при укладке с помощью кранов-штабелеров и электропогрузчиков высота штабелей не должна превышать 5 м.

3.26. Сталь в рулонах следует складировать в штабеля не более чем в 3 ряда по высоте, при этом общая высота штабеля не должна превышать 3 м.

Рулоны следует укладывать торцом на деревянные подкладки или брусья высотой не менее 50 мм.

Допускается укладывать рулоны на боковую поверхность, но не более чем в 1 ряд по высоте.

При разгрузке рулонной стали из железнодорожных вагонов краном с грузовым электромагнитом укладывать рулоны в штабель следует только на торец.

3.27. Листовую сталь толщиной менее 4 мм следует укладывать в штабель в пакетах с деревянными прокладками между пакетами.

Высота прокладок должна быть не менее 40 мм.

3.28. Сортовую сталь следует хранить:

в открытых складах - в стеллажах со стойками;

в закрытых складах - на стеллажах с углом консоли к горизонтальной плоскости не менее 0,2 рад (12°) в сторону, исключающую скатывание металла со стеллажа.

3.29. Стальные трубы следует хранить на стеллажах. Ряды труб должны быть укреплены ограничителями.

СКЛАД ГОТОВОЙ ПРОДУКЦИИ

3.30. Готовую продукцию следует хранить в складских зданиях или на оборудованных площадках, защищенных навесами от атмосферных осадков. Складские здания должны отвечать требованиям СНиП II-104-76 "Складские здания и сооружения общего назначения", утвержденных Госстроем СССР, площадки для складирования - требованиям ГОСТ 12.3.009-76 и пп.11.1-11.7 первой части Правил.

Погрузочно-разгрузочные работы на складах должны быть механизированы при помощи подъемно-транспортного оборудования.

3.31. Чугунные отопительные радиаторы следует складировать в штабеля на поддоны на вертикальные ребра секций. Высота штабеля при ручной укладке должна быть не более 1,5 м. Радиаторы в штабель следует укладывать таким образом, чтобы ребра секций вышележащих рядов располагались в промежутках между секциями нижележащих, при этом смещение рядов в штабеле должно быть не более половины ширины секции. Для устойчивости штабеля направление смещения рядов должно чередоваться.

3.32. Стальные панельные радиаторы необходимо хранить в контейнерах, решетчатых ящиках или пакетах по ГОСТ 20335-74.

3.33. Ребристые отопительные трубы следует складировать по размерам в штабеля высотой не более 1,5 м. Между рядами труб в штабелях следует укладывать деревянные бруски толщиной 20-25 мм. Штабеля должны быть сложены на деревянных подкладках толщиной не менее 50 мм.

Фланцы с резьбовыми отверстиями должны быть упакованы в деревянные ящики. Общая масса упакованных в один ящик фланцев должна быть не более 35 кг.

Глухие фланцы и двойные колена к ребристым трубам следует хранить в пачках, связанных проволокой (ГОСТ 3282-74 с изм.) диаметром не менее 3 мм: глухие фланцы - не более 10 шт. в пачке (общая масса не более 25 кг), двойные колена - не более 4 шт. в пачке (общая масса не более 40 кг).

3.34. Чугунные канализационные трубы следует хранить в открытых стеллажах со стойками с высотой загрузки не более 1,7 м. Трубы в каждом ряду должны быть уложены поочередно раструбами в противоположные стороны.

3.35. Чугунные эмалированные ванны для упаковки следует устанавливать на прямой борт (переливным отверстием вниз), наклонно, одна в другую, в один ряд по высоте. Угол наклона ванн к горизонтальной плоскости должен быть не более 70°. Каждый ряд ванн должен быть установлен на две параллельно расположенные деревянные подкладки высотой 20-25 мм.

Упакованные в пакеты по ГОСТ 1154-80 с изм. ванны следует складировать горизонтально, в один ряд пакетов по высоте; упакованные поштучно - в штабель, не более чем в два ряда по высоте, с деревянными прокладками между рядами толщиной 20-25мм. При этом ванны нижнего ряда следует устанавливать днищем вниз, а верхнего - днищем вверх.

3.36. Стальные эмалированные ванны до упаковки следует складировать горизонтально, одна в другую, в стопки, устанавливаемые на горизонтальные подкладки высотой 150 мм. Высота стопок должна быть не более 1,5 м.

После упаковки стальные ванны необходимо устанавливать для хранения в один ряд по высоте.

3.37. Чугунные малометражные отопительные котлы следует складировать по типоразмерам в упакованном виде вертикально, в один ряд по высоте.

3.38. Секции чугунных отопительных котлов "Универсал" и "Минск" следует складировать в штабеля или пакеты. Высота штабеля (пакета) должна быть не более 1 м.

Секции в штабеле (пакете) должны быть уложены на боковую поверхность горизонтально, по две секции в ряду (правая и левая). Штабеля или пакеты укладываются на подкладки высотой 150 мм.

3.39. Раковины и мойки следует складировать рядами в штабеля не более чем в 3 ряда по высоте. Между рядами должны быть проложены деревянные прокладки высотой 20-25 мм.

3.40. Санитарно-техническую арматуру следует хранить в упакованном виде по ГОСТ 19681-83.

Масса ящиков брутто не должна превышать 50 кг. Ящики следует укладывать в штабеля высотой не более 2 м.

ОБЩИЕ ТРЕБОВАНИЯ

4.1. Разработка технологической документации, организация и проведение литейных работ должны соответствовать требованиям ГОСТ 12.3.027-81.

В литейных цехах должны быть выделены в изолированные помещении склады шихтовых и формовочных материалов и следующие отделения: смесеприготовительное; изготовления и сушки литейных стержней; выбивки отливок; обрубки и очистки отливок.

4.2. Объемно-планировочные решения в литейных цехах должны соответствовать требованиям утвержденных Госстроем СССР СНиП II-90-81 "Производственные здания промышленных предприятий" и СНиП II-33-75* "Отопление, вентиляция и кондиционирование воздуха".

4.3. Пульты управления выбивными решетками и очистными барабанами непрерывного действия в литейно-радиаторных цехах должны быть размещены в кабинах наблюдателя и дистанционного управления.

Ограждающие конструкции кабин должны быть выполнены в соответствии с требованиями СНиП II-12-77 "Защита от шума", утвержденных Госстроем СССР.

Температура, влажность, скорость движения воздуха и содержание вредных веществ в воздухе рабочей зоны кабины должны соответствовать требованиям по ГОСТ 12.1.005-76. Уровни звукового давления в октавных полосах частот не должны превышать величин, допустимых для кабин по ГОСТ 12.1.003-83, а гигиенические характеристики вибрации - значений по ГОСТ 12.1.012-78.

Рабочее место в кабинах наблюдения и дистанционного управления должно соответствовать ГОСТ 12.2.032-78.

4.4. Литейные машины, работающие на сжатом воздухе, должны быть оборудованы глушителями аэродинамического шума, соответствующими требованиям СНиП II-12-77 "Защита от шума", утвержденных Госстроем СССР. Выпуск воздуха не должен быть направлен в сторону рабочих мест.

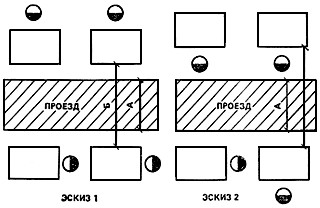

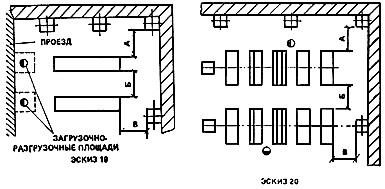

4.5. Ширина проездов в литейных цехах не должна быть менее указанной в табл. 2.

Таблица 2

|

|

|

|

| ||||||||||||

|

Характеристика проездов |

Направ- ление движения |

Обоз- наче- ние раз- меров на эскизах |

электро- тележками грузоподъ- емностью, кН (тс) |

электропогрузчиками грузоподъемностью, кН (тс) |

грузоподъем- ными кранами | ||||||||||

|

|

|

|

до 10 (1) |

до 30 (3) |

до 5 (0,5) |

до 10 (1) |

до 30 (3) |

|

| ||||||

|

|

|

|

Размеры транспортируемых грузов или тары с грузом, м | ||||||||||||

|

|

|

|

до 0,8 |

до 1,5 |

до 0,8 |

до 1,5 |

до 2 |

до 1,5 |

до 3 | ||||||

|

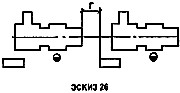

Проезд при отсутствии зон обслуживания оборудования (см. эскиз 1) |

Одно- сторон- нее |

А |

2 |

2,5 |

2,5 |

3 |

4 |

2,5 |

4 | ||||||

|

То же |

Двухсто- роннее |

А |

3 |

3,5 |

3,5 |

4 |

5 |

- |

- | ||||||

|

Проезд при обслуживании оборудования с одной стороны (см. эскиз 2) |

Одно- стороннее |

А |

2 |

2,5 |

2,5 |

3 |

4 |

2,5 |

4 | ||||||

|

Проезд между двумя зонами обслуживания оборудования (см. эскиз 3) |

То же |

А |

2 |

2,5 |

2,5 |

3 |

4 |

2,5 |

4 | ||||||

Примечания: 1. Размеры проездов установлены от наружных габаритов оборудования с учетом ограждений. 2. Ширина проездов установлена при транспортировании электропогрузчиками с учетом возможности их поворота на 90°. 3. Высота проездов не должна быть менее 3 м.

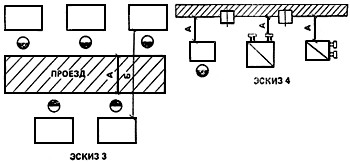

Расстояния от стен и колонн до оборудования - не менее указанных в табл. 3.

Таблица 3

|

|

| ||||

|

Расстояния |

оборудования |

| |||

|

|

мелкого размера до 1,5 |

среднего размера до 4 |

крупного размера, м |

печей сушиль- ных и терми- ческих | |

|

|

|

|

до 8 |

более 8 |

|

|

От стен до тыльной или боковой стороны оборудования А (см. эскиз 4) |

0,8 |

1 |

1,1 |

1,2 |

1,2 |

|

От колонны до тыльной или боковой стороны оборудования Б (см. эскиз 5) |

0,8 |

1 |

1,1 |

1,2 |

1 |

Примечания: 1. Расстояния указаны от оборудования с учетом ограждения движущихся частей. 2. При установке оборудования на индивидуальном фундаменте расстояния от него до стен и колонн устанавливаются с учетом конфигурации смежных фундаментов.

ПОДГОТОВКА ШИХТЫ

4.6. Дробление брака отливок котельных секций, ванн и чугунных канализационных труб должно производиться механизированным способом на отведенных участках в складе шихты и формовочных материалов.

Участки по периметру должны быть ограждены сплошными щитами высотой не менее 2 м. Щиты следует изготовлять из листовой стали толщиной не менее 3 мм.

4.7. Конструкция расходных бункеров должна исключать зависание материалов и обеспечивать прочность, исключающую разрушение бункера при заполнении материалом.

Расходные бункера должны быть оборудованы затворами со стопорными устройствами, исключающими их самопроизвольное открывание, а также питателями или вибролотками.

Питатели и вибролотки должны иметь борта, не допускающие падения материалов на пол при загрузке весовых тележек.

Открытые загрузчные проемы бункеров по периметру должны быть ограждены в соответствии с требованиями п.4.50 первой части Правил.

4.8. Весовые тележки и тара должны загружаться шихтой на 100 мм ниже уровня бортов.

4.9. Места перегрузки шихтовых материалов из бункеров в весовые тележки и из тележек в бадьи скиповых подъемников должны быть оборудованы местными отсосами.

4.10. Оборудование, применяемое при просеивании кокса, должно иметь укрытие, снабженное местным отсосом.

СМЕСЕПРИГОТОВЛЕНИЕ

4.11. Отработанная смесь должна подвергаться магнитной сепарации и охлаждению. При изготовлении форм с помощью пескометов отработанная смесь должна подвергаться двойной магнитной сепарации (до и после просеивания).

4.12. Дистанционный пуск смесеприготовительного оборудования следует производить только после подачи звукового и светового сигналов, включающихся автоматически не позже чем за 30 с до включения оборудования. В тех местах, где оборудование не просматривается с пульта управления, предпусковая сигнализация должна быть двухсторонней.

4.13. Загрузка бункера смешивающих бегунов с помощью ленточных конвейеров должна автоматически прекращаться после заполнения бункера требуемым по технологии количеством материала.

4.14. Пуск ленточных конвейеров и технологического оборудования в системе подачи отработанной смеси к смешивающим бегунам должен происходить в следующем порядке: конвейер раздачи смеси по бункерам бегунов, просеивающие сита, последовательно конвейеры до выбивного отделения. Каждый подающий по ходу технологической линии конвейер должен включаться после принимающего, для чего конвейеры и оборудование должны быть последовательно сблокированы. Выключение линии должно производиться в обратном порядке.

4.15. Машины для сепарации и просеивания формовочных материалов, смешивающие бегуны и лопастные разрыхлители (аэраторы), а также места пересыпки формовочных материалов должны иметь укрытия, присоединяемые к системе аспирации.

4.16. Машины для приготовления формовочных материалов и смесей должны быть оборудованы блокирующими устройствами, исключающими возможность работы машин при неработающей аспирации.

4.17. Смотровой люк в защитном кожухе смешивающих бегунов должен быть снабжен блокировкой, исключающей возможность включения привода бегунов при открытом люке.

4.18. Отбор пробы смеси во время работы бегунов следует производить механизированным способом. Отбирать пробы вручную запрещается.

4.19. Внутренний осмотр, очистку и ремонт смешивающих бегунов следует производить по наряду-допуску в соответствии с пп.13.45, 13.46 и прил.15 первой части Правил после выполнения следующих мер безопасности:

подача материалов в бункер дозатора прекращена, челюстной затвор дозатора закрыт на предохранительные крюки;

кран подачи воды закрыт;

смесь выгружена из чаши бегунов;

муфта приводов бегунов рассоединена;

пусковой вентиль сжатого воздуха закрыт;

на пусковые и электрораспределительные устройства, пусковой вентиль сжатого воздуха и кран подачи воды вывешен запрещающий знак безопасности 1.5 по ГОСТ 12.4.026-76 с изм. с поясняющей надписью: "Не включать - работают люди!".

4.20. Для проведения ремонта бегунов смесеприготовительное отделение должно быть оборудовано грузоподъемным краном или электрической талью (тельфером).

ИЗГОТОВЛЕНИЕ ФОРМ

4.21. Бункера над формовочными машинами должны быть снабжены устройствами для дозирования формовочной смеси и равномерного распределения ее по опоке при заполнении.

4.22. На рабочих местах у формовочных машин должны быть устроены проемы в полах и перекрытиях рабочих площадок, через которые просыпи формовочной смеси должны поступать на ленточный конвейер или другое транспортное устройство. Проемы должны быть перекрыты решетками с ячейками размером 50![]() 50 мм. Решетки должны быть установлены на уровне поверхности пола и зафиксированы в местах установки от перемещения.

50 мм. Решетки должны быть установлены на уровне поверхности пола и зафиксированы в местах установки от перемещения.

4.23. Нанесение разделительной жидкости на модели должны производиться распылителями.

4.24. Площадки для обслуживания бункеров должны быть установлены на виброизолирующие прокладки и амортизаторы.

Гигиенические характеристики вибрации на площадках не должно превышать допустимые значения по ГОСТ 12.1.012-78 с изм.

4.25. Применяемые при изготовлении форм опоки должны соответствовать требованиям ГОСТ 8909-75 с изм.

Конструкция концов цапф и грузозахватных приспособлений должна исключать возможность срыва опоки, поднятой грузоподъемным краном или пневмоподъемником.

4.26. Грузозахватные приспособления для подъема и перемещения опок и форм должны быть изготовлены и эксплуатироваться в соответствии с требованиями Правил устройства и безопасной эксплуатации грузоподъемных кранов, утвержденных Госгортехнадзором СССР.

4.27. Неиспользуемые опоки, подопочные и модельные плиты следует хранить в сухих помещениях, оборудованных подъемно-транспортными средствами.

Опоки, подопочные и модельные плиты необходимо укладывать по типоразмерам в штабеля.

Высота штабелей должна быть не более 1,5 м, а проходы между ними - не менее 1 м.

4.28. На пневматических и гидравлических формовочных машинах с нижним прессованием и подвижными столами должно быть предусмотрено ограждение опасной зоны между подпрессовочной плитой и подвижным столом. Ограждение должно быть выполнено из резины средней твердости по ГОСТ 7338-77 с изм.

Ограждение должно исключать попадание рук работающего в зону между подпрессовочной плитой и подвижным столом при подаче его на прессование.

4.29. На рабочих местах формовщиков машинной формовки должен быть установлен запрещающий знак безопасности 1.5 по ГОСТ 12.4.026-76 с изм. с поясняющими надписями: "Не держать руки во время формовки на опоке!", "Не становиться на рельсовый путь подвижных столов!", "Не находиться перед формой при подаче ее на литейный конвейер!".

4.30. Перед началом работ по очистке, смазке, регулировке и ремонту пневматических формовочных машин должен быть перекрыт пусковой вентиль сжатого воздуха, оставшийся воздух выпущен, на пусковом вентиле вывешен запрещающий знак безопасности 1.5 по ГОСТ 12.4.026-76 с изм. с поясняющей надписью: "Не включать - работают люди!", отключены от электрической сети нагревательные элементы подстаканной плиты.

4.31. Перед транспортированием машин на ремонт подвижные столы (тележки) должны быть установлены в среднее положение и закреплены на рельсовом пути ограничительными упорами или скобами.

Машина после установки на платформу для транспортирования должна быть закреплена на ней болтами.

4.32. Эксплуатация прессовых пневматических формовочных машин с подвижным столом запрещается при:

отсутствии или неисправности ограждений;

неисправности механизма управления и системы блокировки подвижных столов;

обнаружении утечки сжатого воздуха в пневматической сети.

4.33. В прессовых гидравлических формовочных машинах ежедневно следует проверять целостность трубопроводов и не реже одного раза в неделю - затяжку фланцевых соединений.

После окончания работы и при остановке машины для очистки, осмотра, смазки и регулировки электродвигатель привода гидронасоса и система управления должны быть отключены от электрической сети, подъемный стол опущен до упора, на пусковых устройствах вывешен запрещающий знак безопасности 1.5 по ГОСТ 12.4.026-76 с изм. с поясняющей надписью: "Не включать - работают люди!".

4.34. Во время работы пневматической встряхивающей машины с перекидным столом нахождение людей в котловане машины запрещается.

Люк для спуска в котлован должен быть закрыт на замок. Ключи от люка должны находиться у начальника участка (мастера).

ИЗГОТОВЛЕНИЕ ЛИТЕЙНЫХ СТЕРЖНЕЙ

4.35. Машины для изготовления стержней котельных секций должны иметь устройство для кантования стержневых ящиков, приемный стол для стержней и передающее устройство для установки драйеров со стержнями на этажерки подвесного конвейера.

Плиты-драйеры должны крепиться к стержневому ящику.

4.36. Ограждающие конструкции печей, камер и шкафов для сушки стержней, газоходы и дымососы должны быть герметичными, исключающими проникание дымовых газов и паров крепителей в помещение.

Температура наружных поверхностей печей газоходов и дымососов должна быть не более 45 °С.

Топки печей должны размещаться в изолированных помещениях. Приямки печей должны быть ограждены в соответствии с требованиями п.4.50 первой части Правил.

4.37. Топливные напорные расходные баки для печей, работающих на жидком топливе, следует устанавливать на металлических площадках.

Баки должны быть закрыты крышками и иметь:

указатель уровня топлива;

спускной кран с топливопроводом, выведенным в подземный аварийный резервуар;

устройство для сообщения с атмосферой.

На спускном кране должна быть надпись: "Открыть при аварии (пожаре)!".

Спускной кран должен иметь гидравлический затвор.

Емкость аварийного резервуара должна обеспечивать полный слив топлива из всех расходных баков, установленных в помещении.

4.38. На топливопроводе каждой печи должно быть два вентиля - один у форсунки и второй за капитальной стеной или на расстоянии 15 м от печи.

4.39. Подземные расходные баки, из которых топливо подается сжатым воздухом, следует изготовлять и эксплуатировать в соответствии с требованиями Правил устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденных Госгортехнадзором СССР.

На главном топливопроводе у места ввода в цех должен быть установлен вентиль с надписью: "Закрыть при аварии (пожаре)!".

4.40. Подогревать мазут в баках следует паром или горячей водой до температуры, установленной для данной марки мазута.

Баки должны быть оборудованы приборами, автоматически отключающими подогрев или подающими звуковой и световой сигналы о повышении температуры топлива выше допустимой.

4.41. Печи, работающие на газовом топливе, следует эксплуатировать в соответствии с требованиями Правил безопасности в газовом хозяйстве, утвержденных Госгортехнадзором СССР.

4.42. Топки газовых печей следует размещать только над полом. Камеры горения и дымовые борова должны исключать возможность образования тупиковых полостей для скопления газов.

4.43. Конвейерные печи, в которых в качестве сушильного агента используются дымовые газы, должны работать под разрежением не менее 20 Па (2 мм вод. ст.). Печи должны быть присоединены к системе вентиляции и оборудованы воздушными завесами у входного и выходного проемов. Температура поверхности стержней, поступающих в помещение цеха из печи, должна быть не более 80 °С.

4.44. Тупиковые печи, камеры и шкафы для сушки литейных стержней должны быть оборудованы герметически закрывающимися дверями. Над дверными проемами должны быть установлены вытяжные зонты.

Электродвигатели вентиляторов должны быть сблокированы с устройством открывания дверей.

4.45. Внутренний осмотр, очистку и ремонт печей и газоходов следует производить по наряду-допуску в соответствии с пп.13.45, 13.46 и прил.15 первой части Правил после выполнения следующих мер безопасности:

печь отключена от газопровода (газ) или топливопровода (жидкое топливо);

печь освобождена от стержней, провентилирована с помощью системы вентиляции и охлаждена до температуры воздуха внутри печи не выше 40 °С;

электродвигатели дымососов, дутьевых вентиляторов, приводов подвесного конвейера отключены от электрической сети, предохранители из распределительных устройств этих приводов сняты, муфты рассоединены;

на пусковых устройствах электродвигателей приводов, отключающих устройствах газопроводов и топливопроводов вывешен запрещающий знак безопасности 1.5 по ГОСТ 12.4.026-76 с изм. с поясняющей надписью: "Не включать - работают люди!".

4.46. Работы, выполняемые внутри печи, следует производить при температуре воздуха в них не выше 40 °С в одежде специальной по ГОСТ 12.4.044-78 с изм., ГОСТ 12.4.045-78 с изм., обуви специальной по ГОСТ 12.4.050-78 с изм., каске по ГОСТ 12.4.087-84, ГОСТ 12.4.128-83 с изм., очках защитных типа ЗП по ГОСТ 12.4.003-80. Рабочие места должны быть оборудованы вентиляторами.

4.47. Непрерывная работа внутри печи при температуре воздуха 40 °С и тепловом излучении 4,2·10![]() Вт/м

Вт/м![]() и выше не должна превышать 15 мин с последующим десятиминутным перерывом для отдыха в специальных помещениях с местами для лежания.

и выше не должна превышать 15 мин с последующим десятиминутным перерывом для отдыха в специальных помещениях с местами для лежания.

4.48. Разборку сводов и стен следует выполнять под наблюдением и по указанию ответственного руководителя работ.

При работе на высоте необходимо применять подмости. Устройство подмостей должно отвечать требованиям ГОСТ 12.2.012-75.

Одновременная разборка кладки по одной вертикали на разных высотах запрещается.

4.49. Разборку старой кладки следует производить с увлажнением. Обдув сжатым воздухом запрещается.

4.50. Охлаждать стержни после сушки в тупиковых сушильных печах необходимо в закрытых вентилируемых камерах.

4.51. Литейные стержни из самотвердеющих смесей после изготовления необходимо укладывать на перфорированные или решетчатые столы, оборудованные местными отсосами.

4.52. На участке зачистки и калибровки стержней рабочие места должны быть оборудованы вентиляцией.

4.53. Очистку, смазывание стержневых ящиков и удаление с поверхности столов машин просыпи и пыли следует производить щеткой, имеющей ручку длиной не менее 600 мм. Обдув сжатым воздухом запрещается.

4.54. Пескодувные стержневые машины должны быть оборудованы блокирующими устройствами:

не допускающими вдув смеси до полного соединения верхней плоскости стержневого ящика с плитой. Соединение должно быть плотным, исключающим выбивание смеси;

не допускающими опускание стола до полного снижения давления в пескодувном резервуаре;

исключающими подъем стола при поднятой предохранительной заслонке и до поворота нижней половины стержневого ящика в исходное положение;

останавливающими машину в случае попадания рук стерженщика в опасную зону.

4.55. Полуавтоматические пескодувные машины типа АС-ЗС должны отвечать Единым требованиям по технике безопасности и производственной санитарии к конструкциям основных видов технологического оборудования, выпускаемого предприятиями промышленности строительных материалов, утвержденным Минстройматериалов СССР (пп.3.46-3.55 прил.21 первой части Правил).

4.56. Командный аппарат полуавтоматических пескодувных стержневых машин должен быть закрыт на ключ. Допуск к нему рабочих-стерженщиков запрещен. Ключ должен находиться у начальника участка (мастера).

4.57. В случае нарушения автоматического цикла работы стержневой машины (изменения последовательности операций, возобновления следующего цикла без нажатия кнопки "Пуск") работа на машине должна быть немедленно прекращена, командный аппарат выключен, вентиль подачи сжатого воздуха закрыт, а оставшийся в пневмосети машины воздух выпущен.

4.58. Регулировку и ремонт стержневых полуавтоматов следует производить по наряду-допуску в соответствии с требованиями пп.13.45, 13.46 и прил.15 первой части Правил после выполнения следующих мер безопасности:

рукоятка переключателя установлена в положение "Выключено";

пусковой вентиль сжатого воздуха закрыт, оставшийся в пневмосети воздух выпущен;

на пусковом вентиле сжатого воздуха и на электрораспределительном устройстве вывешен запрещающий знак безопасности 1.5 по ГОСТ 12.4.026-76 с изм. с поясняющей надписью: "Не включать - работают люди!".

4.59. Проверка работы полуавтоматической стержневой машины после чистки, смазки и регулировки должна начинаться с проверки командного аппарата (заданной в цикле последовательности срабатывания клапанов сети управления).

4.60. После проверки командного аппарата должны быть проверены:

исправность блокирующих устройств и системы управления предохранительной заслонкой;

отсутствие утечек сжатого воздуха;

исправность стержневой машины на холостом ходу.

Объем и порядок проверок должны соответствовать требованиям инструкции по эксплуатации.

4.61. Полуавтоматические машины для зачистки и калибровки радиаторных стержней должны быть закрыты сплошным металлическим кожухом. Кожух должен иметь окна для загрузки и выгрузки стержней, дверцы у зачистных головок и патрубок для присоединения к системе вентиляции. Дверцы у зачистных головок должны быть снабжены блокирующим устройством.

ПЛАВКА И РАЗЛИВКА МЕТАЛЛА.

ЗАЛИВКА ФОРМ

4.62. Вагранки должны отвечать требованиям ГОСТ 12.2.046-80.

4.63. Вагранки с водяным охлаждением должны быть оснащены звуковой и световой сигнализацией, включающейся автоматически при прекращении подачи воды или повышении температуры ее в водяной рубашке свыше 80 °С.

4.64. Температура наружной поверхности кожуха вагранки не должна быть выше 45 °С.

4.65. Скиповый подъемник должен отвечать требованиям пп.14.43-14.47 первой части Правил.

4.66. Индукционные печи должны соответствовать требованиям ГОСТ 12.2.007.9-75 с изм. и ГОСТ 12.2.007.10-75.

Загрузка и выгрузка индукционных печей должны быть механизированы с помощью грузоподъемных кранов или электрических талей (тельферов).

4.67. Рабочие места наполнения ковшей металлом, заливки форм и весь путь транспортирования ковшей с расплавленным металлом должны быть оборудованы воздушным душированием.

4.68. В плавильном отделении должны быть установлены:

вытяжной зонт с асбестовыми шторами над желобом вагранки и миксером;

укрытие над отверстием в своде или отсос газов непосредственно из плавильной печи (при плавке в электропечах);

местный отсос над заливочным окном газового миксера;

верхнебоковые панели равномерного всасывания вдоль литейного конвейера на участке заливки до охладительного кожуха;

шкаф с проемом и местным отсосом в верхней части на рабочем месте сушки и разогрева ковшей.

4.69. Дутьевые вентиляторы должны быть размещены в звукоизолированных помещениях.

Магистральные воздуховоды должны быть присоединены к дутьевым вентиляторам через гибкие вставки и покрываться звукоизолирующими материалами.

4.70. Поворотные устройства разливочных ковшей должны быть оборудованы запорными приспособлениями, исключающими самоопрокидывание ковшей.

Центр тяжести ковшей, наполненных расплавленным металлом, в вертикальном положении должен быть ниже оси вращения на 50-100 мм.

4.71. Цапфы ковшей должны быть стальные, кованые; кольцо и цапфы должны отжигаться. Приваривать отдельные части кольца или цапф и наращивать ковши по высоте запрещается.

4.72. Стальные канаты и цепи грузоподъемных машин и транспортных устройств, предназначенные для подъема и перемещения ковшей с расплавленным металлом и жидким шлаком, а также траверсы самих ковшей должны быть защищены кожухами от непосредственного действия лучистого тепла и брызг металла.

4.73. Подвески (траверсы) ковшей, транспортируемых по монорельсовым (бирельсовым) путям, должны быть учтены в журнале. Журнал должен быть оформлен в соответствии с требованиями для съемных грузозахватных приспособлений, установленными Правилами устройства и безопасной эксплуатации грузоподъемных кранов, утвержденными Госгортехнадзором СССР.

Вновь изготовленные или отремонтированные подвески (траверсы) до пуска в работу должны быть подвергнуты осмотру и испытанию в течение 10 мин статической нагрузкой, превышающей на 25% их номинальную грузоподъемность.

На подвесках (траверсах) должно быть клеймо или прочная металлическая бирка с указанием их номера и даты очередного испытания.

Внешний осмотр подвесок (траверс) следует производить не реже 1 раза в месяц.

4.74. При розжиге вагранок газом необходимо выполнять требования Правил безопасности в газовом хозяйстве, утвержденных Госгортехнадзором СССР.

4.75. Перед началом продувки кокса холостой колоши на колошниковую площадку должен подаваться предупредительный звуковой сигнал.

4.76. Перед розжигом вагранок с водяным охлаждением должна быть включена подача воды на охлаждение, проверена целостность охладительного кожуха, а также исправность регулирующей и контрольной аппаратуры.

4.77. Перед розжигом вагранок, оборудованных копильниками, должны быть проверены:

правильность установки крышки копильника;

исправность дверки с чугунным желобом;

плотность заделки рабочего окна;

исправность предупредительного звукового сигнала механизма открывания днища;

отсутствие влаги в копильнике.

4.78. Чистка фурм должна производиться при остановленном дутье.

4.79. Перед выпуском металла из вагранки (плавильной печи) футеровка желоба должна быть отремонтирована и просушена.

4.80. Литейные инструменты не должны иметь ржавчины и перед погружением в расплавленный металл должны очищаться от шлака, остатков металла, просушиваться и подогреваться.

4.81. Разлитый на заливочной площадке металл необходимо убирать.

4.82. Открывание днища вагранки и выбивку подины следует производить в присутствии и под руководством начальника участка (мастера). Перед открыванием днища должен быть подан предупредительный звуковой сигнал.

Выбитую массу следует убирать после охлаждения ее до температуры 50 °С.

Тара, используемая для уборки провала, должна быть футерована и высушена от остатков влаги.

4.83. Плановый ремонт вагранок следует производить по наряду-допуску в соответствии с требованиями пп.13.45, 13.46 и прил.15 первой части Правил после выполнения следующих мер безопасности:

открыто днище вагранки, удалены остатки металла и шлака, закрыты задвижки фурм;

вагранка охлаждена естественной тягой или слабым вентиляторным дутьем до температуры воздуха внутри шахты, не превышающей 40 °С;

через загрузочное окно струей воды смыта пыль со стенок шахты;

тележка с бадьей скипового подъемника установлена в нижнее положение в приямке на приемный стол;

вагранка, воздуходувки и привод скипового подъемника отключены от электрической сети, предохранители вынуты из электрораспределительных устройств;

электродвигатель привода скипового подъемника отсоединен от редуктора (полумуфта электродвигателя отсоединена от приводного вала);

вагранка отсоединена от системы газопроводов, на газопроводе установлены заглушки;

на пусковых устройствах вагранки, воздуходувки, привода скипового подъемника и на заглушке газопровода вывешен запрещающий знак безопасности 1.5 по ГОСТ 12.4.026-76 с изм. с поясняющей надписью: "Не включать - работают люди!";

для работы внутри шахты вагранки ниже завалочного окна установлено защитное перекрытие;

удалены со стороны загрузочного окна нависшие куски металла, шлака и кирпича;

установлено дополнительное количество осветительных точек местного освещения, обеспечивающих освещенность на участке ремонта в соответствии с Указаниями по проектированию электрического освещения предприятий промышленности строительных материалов (СН 438-72), утвержденных Госстроем СССР. Для освещения внутри шахты вагранки должны применяться переносные электрические светильники напряжением не выше 12 В.

4.84. Аварийный ремонт действующей вагранки следует производить по наряду-допуску под непосредственным руководством и в присутствии начальника (заместителя начальника) цеха, назначаемого в этом случае ответственным руководителем работ.

4.85. В случае прогара охладительного кожуха или просачивания воды сквозь сварные швы в вагранках с водяным охлаждением необходимо: прекратить загрузку вагранки;

уменьшить до минимума подачу воды и дутья;

произвести разбор металла;

произвести выбивку вагранки;

охладить вагранку и исправить дефект.

4.86. Печники-футеровщики, производящие ремонт футеровки вагранки, должны быть обеспечены одеждой специальной по ГОСТ 12.4.044-78 с изм., ГОСТ 12.4.045-78 с изм., каской по ГОСТ 12.4.087-84, ГОСТ 12.4.128-83 с изм., очками защитными типа ЗП по ГОСТ 12.4.003-80, поясами предохранительными по ГОСТ 12.4.089-80.

4.87. Для выполнения монтажа, демонтажа узлов и ремонта вагранки на высоте необходимо устанавливать леса или подмости.

Футеровку нижней части вагранок следует производить с подмостей, монтируемых поочередно на каждом опорном кольце.

Устройство лесов и подмостей должно отвечать требованиям ГОСТ 12.2.012-75.

4.88. Демонтированные при ремонте узлы, оборудование и остатки материалов должны вывозиться за пределы ремонтной зоны.

4.89. Ремонтные работы внутри шахты вагранки на высоте следует производить с подвесной люльки, опускаемой с помощью лебедки, предназначенной для подъема людей. Подвесная люлька, лебедка и канаты должны соответствовать требованиям Правил устройства и безопасной эксплуатации грузоподъемных кранов, утвержденных Госгортехнадзором СССР.

Люлька должна быть оборудована:

ограждениями высотой не менее 1,2 м с дополнительной ограждающей планкой на высоте 0,6 м от настила и сплошной обшивкой понизу на высоту 0,15 м;

упорами, исключающими опрокидывание, вращение люльки вокруг оси и ее перемещение в горизонтальной плоскости во время работы;

зонтом, закрывающим футеровщика со стороны завалочного окна;

устройствами для хранения и крепления инструмента.

Подвесная люлька, лебедка и канаты должны быть защищены от непосредственного воздействия лучистого тепла и влаги.

4.90. Перед спуском люльки в шахту вагранки должны быть проверены:

исправность крепления лебедки;

исправность крепления стального каната на барабане лебедки;

исправность стального каната, блоков, тормозов и привода лебедки;

исправность настила, ограждений и зонта люльки.

4.91. При ремонте вагранки внутри шахты обрушение неисправной футеровки должно производиться сверху вниз горизонтальными уступами по всему периметру шахты, при этом люлька должна быть установлена в такое положение, чтобы она не находилась в зоне обрушения материала.

4.92. Ремонт скипового подъемника должен производиться по наряду-допуску в соответствии с требованиями пп.13.45, 13.46 и прил.15 первой части Правил. Перед началом ремонта тележка скипового подъемника должна быть установлена в нижнее положение в приямке на приемный стол.

При ремонте и демонтаже подъемника тележка должна быть закреплена на направляющих ограничительными упорами или скобами.

ВЫБИВКА ОТЛИВОК

4.93. При раздельной выбивке нижних и верхних полуформ отливок котельных секций участок литейного конвейера, на котором производится разделение полуформ, должен быть оборудован вентиляцией.

4.94. Литейные конвейеры должны отвечать требованиям ГОСТ 12.2.022-80 и быть оборудованы устройствами для удаления просыпи отработанной формовочной смеси с подопечных плит и платформ.

Устройства должны быть укрыты кожухом, присоединенным к системе аспирации.

4.95. Выбивные решетки должны иметь укрытия, снабженные местными отсосами.

Приводы решеток должны быть оборудованы блокирующими устройствами, исключающими возможность работы решеток при неработающей вентиляции.

4.96. Литейные конвейеры на участке охлаждения от зоны заливки до выбивки должны быть оборудованы теплоизолированными кожухами, присоединенными к системе вентиляции.

4.97. Для навешивания секций радиаторов на подвесной конвейер должна быть оборудована площадка, отвечающая требованиям п.4.55 первой части Правил.

ОЧИСТКА, ЗАЧИСТКА И ОБРУБКА ОТЛИВОК

4.98. Загрузка и выгрузка отливок радиаторных секций и мелкой котельной гарнитуры из очистных галтовочных барабанов непрерывного действия должны быть автоматизированы.

Очистка отливок котельных секций, ванн, ребристых отопительных труб и крупной котельной гарнитуры должна производиться в камерах непрерывного действия гидроабразивным способом или способом гидропескоочистки. Допускаются дробеструйная и дробеметная очистка.

Применение пескоструйных аппаратов для сухой пескоочистки запрещается.

4.99. Очистные галтовочные барабаны, дробеметные и дробеструйные камеры должны отвечать требованиям ГОСТ 12.2.046-80.

Уборка и возврат дроби должны быть механизированы.

Звукоизоляция ограждающих конструкций дробеструйных камер должна отвечать требованиям СНиП II-12-77 "Защита от шума", утвержденных Госстроем СССР.

Дробеструйные камеры для очистки ванн и секций чугунных отопительных котлов должны быть оборудованы так, чтобы рабочие находились вне камеры. Наблюдать за процессом отливки следует через смотровые окна.

4.100. Камеры гидроабразивной очистки должны быть оборудованы устройствами для поворота очищаемых отливок. Управление этими устройствами должно осуществляться вне камер. Для наблюдения за процессом очистки в стенках камер должны быть устроены остекленные окна с механизированной очисткой стекол.

4.101. Зачистку отливок котельных секций, ванн, моек и поддонов следует производить на рабочих местах, оборудованных аспирацией. Подвесные обдирочно-шлифовальные станки должны быть снабжены кожухами с пылесборниками для улавливания крупной пыли и патрубками для присоединения к системе аспирации.

Подачу приточного воздуха на рабочие места у подвесных обдирочно-шлифовальных станков следует производить через воздухораспределители, расположенные выше рабочей зоны.

4.102. Участки конвейера для зачистки ванн, моек, поддонов и других отливок ручным пневмошлифовальным инструментом должны быть оборудованы местными отсосами.

Зачистка отливок на подвесках запрещается.

4.103. Зачистка на конвейерах острых кромок на бортах ванн, моек, раковин и поддонов должна быть автоматизирована.

4.104. Обрубка должна производиться при температуре отливок не выше 45 °С. Рабочие места обрубщиков должны быть ограждены одно от другого и от соседних участков сплошными щитами высотой не менее 1,5 м. Щиты следует изготовлять из листовой стали толщиной не менее 2 мм.

4.105. Уборка отходов при очистке отливок, очистка резервуаров под гидропескоочистными и гидроабразивными камерами и отстойников от шлама должна быть механизирована.

4.106. При эксплуатации стационарных станков и переносного механизированного инструмента, оснащенных абразивными кругами, следует выполнять по требованиям ГОСТ 12.3.028-82 с изм.

4.107. Перед началом работ по осмотру, очистке, смазке и ремонту очистных галтовочных барабанов должны быть выполнены требования п.13.45 первой части Правил.

4.108. Переносные светильники, используемые при выполнении работ внутри гидропескоочистных, гидроабразивных камер и очистных барабанов должны быть напряжением не выше 12 В.

ЦЕНТРОБЕЖНОЕ ЛИТЬЕ ЧУГУННЫХ КАНАЛИЗАЦИОННЫХ ТРУБ

4.109. Машины для центробежного литья должны отвечать требованиям ГОСТ 12.2.046-80. Многороторные машины модели "Липецк-2" - Единым требованиям по технике безопасности и производственной санитарии к конструкциям основных видов технологического оборудования, выпускаемых предприятиями промышленности строительных материалов, утвержденным Минстройматериалов CCCР (пп.3.39-3.45 прил.21 первой части Правил).

4.110. На рабочих местах между механизмом удаления труб из изложниц и пультом управления машины должны быть установлены экраны для отражения лучистого тепла.

4.111. Рабочие места заливщика металла и литейщика центробежного литья должны быть оборудованы воздушным душированием.

4.112. Помещение асфальтировочного отделения должно быть изолировано от смежных помещений литейного цеха или размещено в отдельном здании.

4.113. В установке для нанесения покрытия должна быть предусмотрена возможность визуального наблюдения за процессом из помещения асфальтировочного отделения.

Конструкция установки должна предусматривать автоматическое пожаротушение. Установка должна быть оборудована вентиляцией.

4.114. Работающие в асфальтировочном отделении должны быть обеспечены одеждой специальной, обувью специальной, очками защитными типа ЗП по ГОСТ 12.4.003-80, фильтрующими противоаэрозольными средствами защиты органов дыхания типа ФА по ГОСТ 12.4.034-85.

Вход в помещение, где установлены ванны для нанесения покрытия, без средств индивидуальной защиты запрещается.

4.115. В начале каждой смены машины для центробежного литья должны быть проверены на холостом ходу под руководством и наблюдением мастера.

4.116. Крепление абразивных кругов на стационарных абразивно-отрезных станках и устройство защитных кожухов должны удовлетворять требованиям ГОСТ 12.3.028-82 с изм.

4.117. Конвейерные нагревательные печи для нагрева труб должны соответствовать требованиям пп.4.36-4.44 настоящих Правил.

КОКИЛЬНОЕ ЛИТЬЕ ФАСОННЫХ ЧАСТЕЙ

К КАНАЛИЗАЦИОННЫМ ТРУБАМ

4.118. Машины для литья в кокиль должны отвечать требованиям ГОСТ 12.2.046-80.

4.119. Рабочее место заливщика металла в кокиль должно быть оборудовано воздушным душированием. Вдоль кокильной линии от места заливки до выбивки должны быть установлены панели равномерного всасывания.

4.120. Температура отливок, направляемых на очистку, должна быть не более 45 °С.

4.121. Для удаления сплесков и литников от кокильных машин на конвейер или в тару должны быть предусмотрены лотки и склизы.

4.122. При нанесении покрытия на фасонные части следует выполнять требования пп.4.112-4.114 настоящего раздела Правил.

ЛИТЬЕ ПОД ДАВЛЕНИЕМ

4.123. Машины для литья под давлением должны отвечать требованиям ГОСТ 12.2.046-80 и ГОСТ 15595-84Е; плавильные электропечи - ГОСТ 12.2.007.9-75 с изм. и ГОСТ 12.2.007.10-75.

4.124. Насосно-аккумуляторное отделение машин для литья под давлением, не имеющих встроенных насосов и гидропневматических аккумуляторов, должно быть расположено в изолированном помещении.

4.125. Удалять отливки из пресс-форм, как правило, следует механизированным способом. При удалении отливок ручным способом следует использовать инструмент, имеющий ручки длиной не менее 800 мм.

Для сбора литников, пресс-остатков и бракованных деталей около машин для литья под давлением должна быть установлена металлическая тара.

4.126. Запрещается размещать около литейных машин и печей сгораемые материалы и загромождать проходы.

4.127. На рабочем месте плавильщика должны быть установлены сухие подогретые изложницы для шлака и остатков металла, ящики с песком, флюсом и асбестовая ткань (ГОСТ 6102-78 с изм.).

4.128. Насосы пневмо- и гидроприводов машин для литья под давлением должны быть помещены в звукоизолирующий кожух. Конструкция кожуха должна исключать его вибрацию.

Насосы должны быть установлены на виброизолирующие подкладки. Гигиенические характеристики вибрации на рабочем месте не должны превышать значений по ГОСТ 12.1.012-78 с изм.

4.129. Конструкция пресс-форм должна обеспечивать герметичное соединение двух полуформ и их фиксацию.

4.130. Зоны машин, из которых возможно разбрызгивание расплавленного металла, должны быть укрыты защитными кожухами и щитками. Защитные щитки следует устанавливать на штоке прессующего поршня и на пресс-форме.

Запрещается заливать в камеру прессования машины расплавленный металл при снятых щитках.

4.131. На раздаточной печи должен быть установлен защитный кожух, исключающий попадание в расплавленный металл рабочей жидкости из гидросистемы.

4.132. Перед загрузкой в печь шихта должна быть предварительно подогрета до температуры 100-150 °С.

Чушки и отходы металла должны быть очищены от загрязнений и горючесмазочных материалов.

4.133. В случае нарушения целостности тигля печь должна быть выключена, а металл разлит по изложницам. Изложницы должны быть сухими.

4.134. Инструмент для заливки металла перед работой должен быть подогрет до температуры ниже расплавленного металла на 100-150 °С.

4.135. Усилие при ручном открывании, подъеме и опускании крышек печей не должно превышать значений по ГОСТ 21753-76 с изм. Противовесы должны быть закреплены и ограждены.

4.136. Разогрев пресс-форм должен производиться газовыми горелками или электронагревателями. Запрещается использовать для этой цели расплавленный металл.

4.137. На машинах должно быть установлено реле времени выдержки отливок в пресс-форме. Запрещается раскрывать пресс-форму раньше времени, установленного технологической картой.

4.138. Ручная очистка и смазка пресс-форм должны производиться инструментом, имеющим ручки длиной не менее 800 мм.

4.139. Материалы для смазывания пресс-форм не должны иметь в своем составе кислот и других добавок, вызывающих коррозию металла формы.

4.140. В случае заклинивания прессующего пуансона в стакане машина должна быть остановлена.

При остановке машины более чем на 20 мин вентиль гидропневматического аккумулятора должен быть закрыт, а машина выключена.

4.141. Машина должна быть выключена:

при прекращении подачи электроэнергии, воздуха или при нарушении работы насосной установки;

при появлении самопроизвольных движений прессующего пуансона или подвижной части пресс-формы;

при постоянном выбрасывании металла из разъема пресс-формы или из стакана прессования;

при попадании эмульсии или воды в камеру сжатия или полость пресс-формы.

4.142. Перед очисткой пресс-формы, прессового плунжера и стакана от остатков металла пресс-форма должна быть открыта, а главный вентиль машины - закрыт.

Перед установкой съемных частей и арматуры в пресс-форму ход ее должен быть закрыт предохранителем, между подвижными частями пресс-формы вставлены распорки, главный вентиль машины - закрыт.

4.143. Перед началом работ по установке, снятию пресс-форм или ремонту машины система управления машины должна быть отключена от электрической сети и вынуты предохранители в электрораспределительном устройстве.

Машина должна быть отключена от гидропневматического аккумулятора. На выключающих устройствах должен быть вывешен запрещающий знак безопасности 1.5 по ГОСТ 12.4.026-76 с изм. с поясняющей надписью: "Не включать - работают люди!".

4.144. Складирование пресс-форм на полки стеллажей должно быть механизировано.

ИСПЫТАНИЕ ОТЛИВОК НА ГЕРМЕТИЧНОСТЬ

4.145. Гидроопрессовочные станки должны быть оборудованы:

устройствами, обеспечивающими удаление воздуха из полости отливок при заполнении их водой;

сплошными ограждениями, полностью укрывающими испытуемую отливку, находящуюся под давлением;

устройствами, обеспечивающими крепление отливок на станке.

4.146. На гидропрессовочных станках исправность устройств для удаления воздуха из полости испытываемой отливки необходимо проверять в начале каждой смены.

4.147. Установка котельных секций, ребристых отопительных и чугунных канализационных труб на гидроопрессовочные станки должна быть механизирована с помощью электрических талей (тельферов).

4.148. Испытатели отливок на герметичность должны быть обеспечены фартуками по ГОСТ 12.4.029-76 с изм., сапогами резиновыми по ГОСТ 5375-79 с изм. и другими необходимыми средствами индивидуальной защиты.

4.149. На рабочих местах испытания отливок на герметичность под ноги рабочих должны быть уложены деревянные решетки.

ОБЩИЕ ТРЕБОВАНИЯ

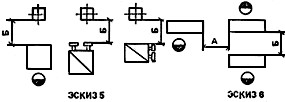

5.1. Разработка технологической документации, организация и проведение технологических процессов при обработке металлов резанием должны соответствовать требованиям ГОСТ 12.3.025-80, при холодной штамповке - ГОСТ 12.3.026-81 с изм. Металлообрабатывающие станки должны отвечать требованиям ГОСТ 12.2.009-80 с изм., прессовое оборудование - ГОСТ 12.2.017-76.

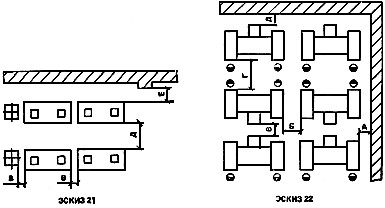

5.2. В механических цехах (участках) расстояние между металлообрабатывающими станками, а также от станков до стен и колонн зданий должны быть не менее указанных в табл.4.

Таблица 4

|

|

|

| |||

|

|

|

до 1,8 |

до 4 |

до 8 |

до 16 |

|

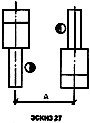

Между станками по фронту (см. эскиз 6) |

А |

0,7 |

0,9 |

1,5 |

2 |

|

Между тыльными сторонами станков (см. эскиз 7) |

Б |

0,7 |

0,8 |

1,2 |

1,5 |

|

Между станками при поперечном расположении их к проезду и при расположении станков "в затылок" (см. эскиз 7) |

В |

1,3 |

1,5 |

2 |

- |

|

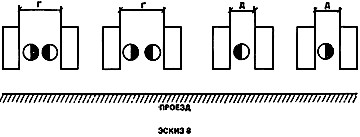

То же, при расположении станков фронтом друг к другу при обслуживании одним рабочим одного станка (см. эскиз 8) |

Г |

2 |

0,5 |

3 |

- |

|

То же, двух станков (см. эскиз 8) |

Д |

1,3 |

1,5 |

- |

- |

|

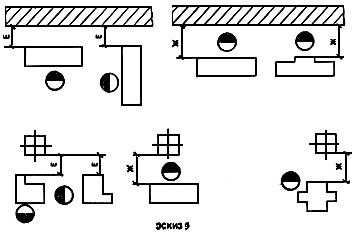

От стен или колонн зданий до тыльной или боковой стороны станка (см. эскиз 9) |

Е |

0,7 |

0,8 |

0,9 |

1 |

|

То же, до фронта станка (см. эскиз 9) |

Ж |

1,3 |

1,5 |

2 |

- |

Примечания: 1. Расстояния указаны от наружных габаритов станков, включающих крайние положения движущихся частей, открывающихся дверок и постоянных ограждений. 2. При разных размерах двух рядом стоящих станков расстояние между ними принимается по большему из этих станков. 3. При обслуживании станков мостовыми кранами расстояние от стен и колонн до станков принимается с учетом возможности обслуживания станков при крайнем положении крюка крана.

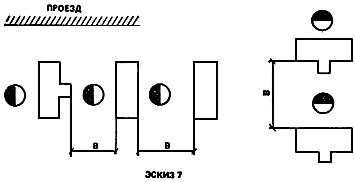

Ширина проездов и расстояния между рядами станков при механизированном внутрицеховом транспорте должны быть не менее указанных в табл.5.

Таблица 5

|

|

| |||||||||||||

|

Расположение проезда |

Способы транспортирования | |||||||||||||

|

|

талями на монорельсе |

мостовыми кранами |

электропогрузчиками с подъемными вилами | |||||||||||

|

|

Размеры транспортируемых деталей или тары, м | |||||||||||||

|

|

до 0,8 |

до 1,5 |

до 0,8 |

до 1,5 |

характер движения |

до 0,8 при грузоподъем- ности погрузчика до 490 Н (0,5 тс) |

до 1,5 при грузоподъем- ности погрузчика до 9800 Н (1,0 тс) | |||||||

|

|

А |

Б |

А |

Б |

А |

Б |

А |

Б |

|

А |

Б |

А |

Б | |

|

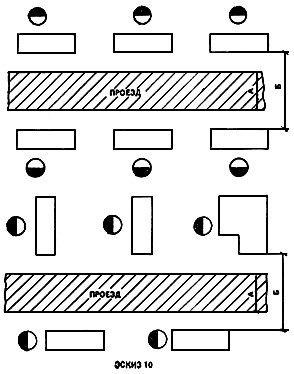

Между тыльными или боковыми сторонами станка (см. эскиз 10) |

- |

- |

- |

- |

2 |

2,5 |

2,5 |

3 |

Односто- роннее |

2,5 |

3 |

3 |

3,5 | |

|

|

|

|

|

|

|

|

|

|

Двухсто- роннее |

3,5 |

4 |

4 |

4,5 | |

|

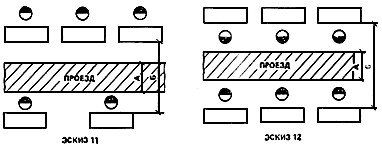

Между одним рядом станков, расположенных к проезду тыльной стороной, и вторым рядом станков, расположенных к проезду фронтом (см. эскиз 11) |

1,2 |

2,5 |

2 |

3,3 |

2 |

3,3 |

2 |

3,8 |

Односто- роннее |

2,5 |

3,8 |

3 |

4,3 | |

|

Между фронтами двух станков (см. эскиз 12) |

1,2 |

3,2 |

2 |

4 |

2 |

4 |

2,5 |

4,5 |

То же |

2,5 |

4,5 |

3 |

5 | |

Примечания: 1. Расстояния указаны от наружных габаритов станков, включающих крайние положения движущихся частей, открывающихся дверок и стационарных ограждений станков. 2. Под размером транспортируемых деталей или тары с деталями должен приниматься размер в направлении, перпендикулярном по ширине проезда. 3. Ширина проезда при транспортировании электропогрузчиками дана с учетом возможности их поворота на 90°.

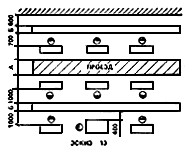

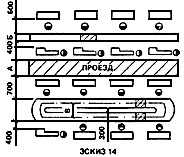

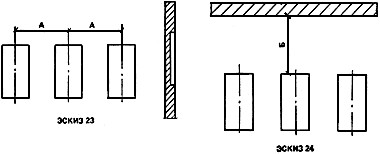

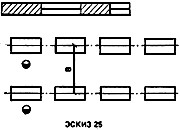

5.3. Норма расстояний между поточными линиями станков с механизированным межоперационным транспортом должна приниматься: для напольных конвейеров (пластинчатый, ленточный и др.) - согласно эскизу 13, для подвесных конвейеров или тали на монорельсе - по эскизу 14 [где А - ширина проезда (должна приниматься по нормам, указанным в табл.4); Б - ширина конвейеров или наибольшая ширина перемещаемого груза (подвески) подвесным конвейером или талью на монорельсе; В - расстояние между линиями подвесного конвейера или монорельса должно быть не менее суммы размеров (Б +300) мм].

Примечания: 1. Норма расстояний между станками и от станков до стен и колонн зданий по табл.4.

2. Ширина проходов для монтажа и ремонта конвейера должна быть не менее 400 мм.

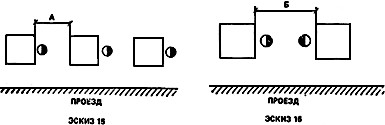

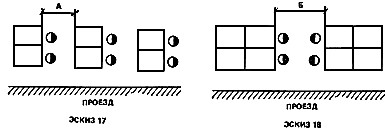

5.4. На сборочных и слесарных участках расстояния между сборочными столами и между верстаками должны быть не менее указанных в табл.6.

Таблица 6

|

|

|

|

| |

|

|

|

|

Габариты сборочных узлов, м | |

|

|

|

|

до 0,8 |

св. 0,8 |

|

Сборочные столы |

"В затылок" (см. эскиз 15) |

А |

1 |

1,7 |

|

|

Попарно по фронту (см. эскиз 16) |

Б |

2 |

2,5 |

|

Верстаки |

"В затылок" (см. эскиз 17) |

А |

1 |

- |

|

|

По фронту (см. эскиз 18) |

Б |

2 |

- |

Примечание. В нормы расстояний не включены площади для хранения деталей и узлов, размеры которых должны планироваться в зависимости от размеров собираемых узлов и серийности производства.

5.5. В радиаторных и котельных цехах механические участки должны быть отделены от смежных литейных отделений сплошными перегородками.

5.6. Хранение заготовок и деталей на рабочих местах навалом на полу запрещается.

При складировании заготовок и деталей на рабочем месте высота штабеля должна быть не более 1 м, расстояние между штабелями - не менее 1 м.

5.7. Тара должна отвечать требованиям Правил устройства и безопасной эксплуатации грузоподъемных кранов, утвержденных Госгортехнадзором СССР.

Эксплуатация тары должна соответствовать требованиям ГОСТ 12.3.010-82.

5.8. Очистка деталей и изделий от пыли при помощи обдува сжатым воздухом в рабочих помещениях запрещается. Для этой цели должны быть оборудованы камеры или шкафы, присоединенные к системе аспирации. Управление процессом должно производиться вне камеры. Для наблюдения в стенках камеры должны устраиваться смотровые окна.

5.9. Для удаления стружки со станка рабочее место должно быть обеспечено набором крючков и щеток, совками и производственной тарой.

Крючки должны иметь гладкие рукоятки без проушин или кольцеобразных закруглений и щиток у основания рукоятки, предохраняющий руки от пореза стружкой. Производственная тара должна соответствовать требованиям ГОСТ 19822-81.

5.10. Станки, на которых обрабатываются чугун, бронза и пластмассы должны быть оборудованы местными отсосами с пылестружкоприемниками.

5.11. Шлифовальные и полировальные станки должны иметь кожухи, присоединяемые к системе аспирации.

5.12. Оборудование, имеющее одинаковые или близкие звуковые спектры, должно быть объединено в группы и размещено отдельно от групп с повышенными шумовыми характеристиками.

При смешанном размещении более шумные станки должны быть отделены звукопоглощающими экранами.

5.13. Направляющие трубы при обработке прутковых материалов на токарных и револьверных станках с цанговой подачей должны быть покрыты снаружи и внутри вибродемпфирующим материалом.

ОБРАБОТКА ДЕТАЛЕЙ,

СБОРКА И ИСПЫТАНИЕ ЧУГУННЫХ РАДИАТОРОВ

5.14. Подача заготовок радиаторных секций, ниппелей и пробок к рабочим местам для обработки должна быть механизирована с помощью конвейеров, талей на монорельсе или электротележек.

5.15. Станки для обработки радиаторных секций должны быть оснащены автоматическими или полуавтоматическими загрузочными и разгрузочными устройствами.

5.16. Приемные лотки и столы, на которые производится разгрузка, должны иметь сплошные металлические ограждения высотой не менее 70 мм.

5.17. Обработка ниппелей на токарных станках должна производиться с помощью оправок, обеспечивающих установку, крепление заготовок и съем обработанных деталей.

5.18. Токарные станки должны быть оборудованы защитными экранами и козырьками, исключающими разлет, стружки, и пылестружкоприемниками, присоединяемыми к системе аспирации.

5.19. Автоматы для нарезки резьбы на ниппелях, как правило, должны быть оснащены загрузочными устройствами, исключающими ручную операцию при установке ниппеля на оправку.

При отсутствии таких устройств включать станок следует одновременно двумя руками нажатием пусковых кнопок, оси которых должны быть расположены на расстоянии от 300 до 600 мм.

5.20. Размещать секции и радиаторы на приемных, сборочных столах и напольных конвейерах следует в один ряд по высоте.

При переполнении приемных столов, лотков, конвейеров должны подаваться звуковой и световой сигналы, требующие остановки подающего оборудования, или такая остановка должна производиться автоматически.

5.21. Станки для сборки радиаторов модели PC должны отвечать Единым требованиям по технике безопасности и производственной санитарии к конструкциям основных видов технологического оборудования, выпускаемого предприятиями промышленности строительных материалов, утвержденным Минстройматериалов СССР (пп.3.60-3.67 прил.21 первой части Правил).

ОБРАБОТКА СЕКЦИЙ И ГАРНИТУРЫ ЧУГУННЫХ ОТОПИТЕЛЬНЫХ КОТЛОВ.

КОМПЛЕКТАЦИЯ ГАРНИТУРЫ