- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

1. ОБЩИЕ ПОЛОЖЕНИЯ И ТРЕБОВАНИЯ ПО ОРГАНИЗАЦИИ СВАРОЧНЫХ РАБОТ

1.1. Изготовление резервуаров (баков) должно производиться по технологии предприятия-изготовителя (монтажного управления). Технология изготовления (инструкции или технологические карты) должна разрабатываться в соответствии с техническими условиями, рабочими чертежами, требованиями настоящего руководящего документа.

Изменение конструкций изделия и замена конструкционных или сварочных материалов должны быть согласованы с проектной и головной организациями.

Отклонения от требований, изложенных в руководящем документе, должны быть согласованы в установленном порядке.

1.2. При организации и выполнении работ по сборке, сварке и контролю качества сварных соединений должны быть созданы все условия для соблюдения правил техники безопасности и пожарной безопасности, изложенных в Правилах технической эксплуатации электроустановок потребителей и Правилах техники безопасности при эксплуатации электроустановок потребителей.

1.3. Предприятие (монтажная организация) - изготовитель должно быть оснащено соответствующим оборудованием и оснасткой, необходимыми для выполнения сборочно-сварочных работ в соответствии с требованиями настоящего документа.

1.4. Сварочные работы должны выполняться при наличии необходимого набора инструментов, оснастки, приспособлений. Электросварщики должны иметь защитный щиток или маску, рукавицы, молоток, зубило или крейцмессель для отбивки шлака, стальную щетку, личное клеймо и шаблоны для проверки геометрии швов. Кроме того, у сварщиков по ручной электродуговой сварке должны быть пеналы или пакет из влагостойкой бумаги для хранения электродов и ящик для сбора огарков от использованных электродов; у сварщиков по ручной аргонодуговой сварке неплавящимся электродом - набор заточенных вольфрамовых электродов и пассатижи; у сварщиков - операторов по автоматической сварке под флюсом - комплект гаечных ключей к автомату, пассатижи с кусачками для проволоки, а для аргонодуговой сварки, кроме того, набор заточенных вольфрамовых электродов.

1.5. Конструкции из низкоуглеродистых сталей (корпус и днище резервуаров, конструкции несущих покрытий и другие ответственные узлы) должны изготавливаться из сталей ВСт3сп5, ВСт3сп, ВСт3сп6 или сталей 10, 20, 09Г2С по ГОСТ 380-71, ГОСТ 14637-79, ГОСТ 1050-74, ГОСТ 1577-81, ГОСТ 19903-74, ГОСТ 8731-74, ГОСТ 8733-74 и ТУ 14-3-806-78. Конструкции, относящиеся к группе 3.1 (табл. 9.1), должны изготавливаться из сталей ВСт3кп2, ВСт3кп, ВСт3пс по ГОСТ 19904-74.

Конструкции из коррозионно-стойких сталей аустенитного класса (полотна, обечайки, сектора, щит, люки, балки щитов промежуточного и конечного, стойки, лестницы и крыши) выполняют из сталей 08X18H10T и 12X18Н10T по ГОСТ 5632-72, ГОСТ 7350-77, ГОСТ 19903-74, ГОСТ 19904-74, ГОСТ 5582-75, ГОСТ 9940-81, ГОСТ 9941-81, ГОСТ 24030-80 и ТУ 96.349-75 и сталей аустенитно-ферритного класса марок 08Х22Н6Т и 12X21H5T по ГОСТ 5632-72, ГОСТ 7350-77, ГОСТ 9903-74, ГОСТ 19904-74, ГОСТ 5582-75.

Материалы для конкретных конструкций должны быть указаны проектной организацией в рабочей документации.

1.6. Сварочные и конструкционные материалы для изготовления резервуаров (баков), должны быть проверены ОТК предприятия (монтажной организации) на наличие сертификатов, соответствие их требованиям нормативных документов по входному контролю, рабочей документации.

1.7. При раскрое материалов и полуфабрикатов для изготовления изделий необходимо наносить отличительную маркировку, которая должна сохраняться до полного изготовления металлоконструкции, в соответствии с Приложением 6.

1.8. Контроль за качеством при изготовлении изделий должен осуществляться представителями отдела технического контроля предприятия-изготовителя, а при монтаже - службой технического контроля.

1.9. При изготовлении и монтаже изделий должен быть обеспечен контроль за выполнением требований настоящего документа, чертежей КМД, технологических инструкций или карт, проекта производства работ. Результаты контроля должны фиксироваться в отчетной документации или документации операционного контроля.

2. КВАЛИФИКАЦИЯ СВАРЩИКОВ И ДЕФЕКТОСКОПИСТОВ

2.1. К сварочным работам при изготовлении резервуаров (баков) допускаются сварщики, выдержавшие теоретические и практические испытания в соответствии с действующими "Правилами аттестации сварщиков" и имеющие удостоверение на право производства соответствующих сварочных работ.

Сварщики всех специальностей и квалификации должны выдержать испытания на вторую квалификационную группу по технике безопасности, а также по противопожарным мероприятиям. Квалификация сварщиков при выполнении работ определяется по табл. 2.1.

2.2. Сварщики допускаются только к тем видам работ, которые указаны в удостоверении по результатам аттестации. При аттестации одно контрольное соединение может быть сварено для группы марок материалов, близких по химическому составу и свариваемых по одинаковой технологии. В удостоверении должен быть указан класс сталей, к сварке которых допускается сварщик.

Таблица 2.1

Квалификация сварщиков

|

|

Группа сварного соединения по табл. 9.1 |

Квалификация сварщиков, разряд, не ниже |

|

Ручная электродуговая и аргонодуговая |

1.1; 1.2; |

5 |

|

|

2.1; 2.2; |

4 |

|

|

3.1 |

3 |

|

Автоматическая и механизированная |

1.1; 1.2; 2.1 |

4 |

|

|

2.2; 3.1 |

3 |

2.2.1. Сварщик, впервые приступающий в данной организации к сварке, несмотря на наличие удостоверения, должен пройти дополнительную практическую и теоретическую подготовку с заваркой контрольных соединений.

Сварщик, имеющий опыт работы на монтаже АЭС, а также удостоверение и допуск по данному виду работ, заваривает только контрольное соединение.

Требования к однотипности контрольных сварных соединений указаны в разделе 12.

2.3. Повторную проверку знаний сварщика необходимо производить периодически, не реже 1 раза в год, при перерыве в работе по специальности свыше 6 мес, перед допуском к работе после временного отстранения сварщика за нарушение технологии или низкое качество работ.

2.4. Сварщики, работающие не менее года и постоянно дающие продукцию высокого качества, что должно подтверждаться результатами неразрушающего контроля и внешнего осмотра сварных соединений, по решению квалификационной комиссии могут освобождаться от испытаний каждый раз на срок до 1 года, но не более трех лет подряд.

2.5. К контролю сварных соединений резервуаров (баков) допускаются дефектоскописты, прошедшие специальную теоретическую подготовку и практическое обучение, сдавшие экзамены и имеющие удостоверение на право контролировать и оценивать качество сварных соединений. Дефектоскописты должны сдать также испытания по технике безопасности и противопожарным мероприятиям. Квалификация дефектоскопистов для выполнения работ по контролю приведена в таблице 2.2.

Таблица 2.2

Квалификация дефектоскопистов

|

Вид контроля |

Квалификация дефектоскопистов, разряд |

|

Контроль радиографическими методами |

4 |

|

Расшифровка пленок |

5 |

|

Ультразвуковой контроль |

5 |

|

Контроль герметичности |

4 |

|

Капиллярная дефектоскопия |

4 |

2.5.1. Подготовка дефектоскопистов должна быть специализирована по методам контроля (ультразвуковая дефектоскопия, радиографические методы контроля и др.). Результаты специализации по методам контроля должны быть указаны в их удостоверениях. Каждый дефектоскопист может быть допущен только к тем методам контроля, которые указаны в его удостоверении. Дефектоскописты подвергаются ежегодной переаттестации, результаты которой необходимо оформлять протоколом и соответствующими записями в удостоверениях. Дефектоскопист, имевший перерыв в работе (по данному виду контроля) свыше 6 мес, должен вновь сдать экзамены в полном объеме.

2.6. К руководству работами по сварке и контролю сварных соединений, контролю за соблюдением технологии допускаются ИТР, производственные и контрольные мастера, изучившие требования настоящего документа, рабочие чертежи, методические инструкции по контролю. Знания инженерно-технических работников должны быть проверены комиссией, назначаемой приказом руководителя предприятия не реже 1 раза в 3 года.

3. КОНТРОЛЬ КАЧЕСТВА КОНСТРУКЦИОННЫХ И СВАРОЧНЫХ МАТЕРИАЛОВ

3.1. Входной контроль металла, поступающего на производство, должен выполняться ОТК завода или ОТК заказчика и должен включать:

проверку соответствия применяемых материалов по сертификатам или паспортам (для полуфабрикатов) требованиям стандартов, технических условий и рабочих чертежей;

проверку наличия заводской маркировки и соответствия ее сертификатным данным;

наружный осмотр металла для выявления поверхностных дефектов, выводящих толщину листа за пределы минусовых отклонений, регламентированных ГОСТ 19903-74 и ГОСТ 19904-74 (табл. 3.1).

3.2. Металл должен быть рассортирован по маркам и плавкам, замаркирован и перед подачей в производство выправлен, очищен от окалины, ржавчины, масла, влаги и других загрязнений.

Не допускается совместное хранение аустенитной стали с перлитной. Аустенитная сталь должна обладать стойкостью против межкристаллитной коррозии при испытании по методу АМ или АМУ по ГОСТ 6032-84 с провоцирующим нагревом.

Результаты испытаний на межкристаллитную коррозию должны быть указаны в сертификате на поставленный металл.

Таблица 3.1

Допустимые минусовые отклонения на толщину листа, мм

|

|

Минусовые отклонения на толщину при ширине, мм | |||||||

|

|

От 500 до 750 |

Св. 750 до 1000 |

Св. 1000 до 1500 |

Св. 1500 до 2000 | ||||

|

|

A |

Б |

A |

Б |

A |

Б |

A |

Б |

|

Св. 3,00 до 3,50 |

0,18 |

0,20 |

0,19 |

0,21 |

0,20 |

0,22 |

0,22 |

0,24 |

|

" 3,50 до 3,90 |

0,20 |

0,22 |

0,21 |

0,23 |

0,22 |

0,24 |

0,24 |

0,26 |

|

" 3,90 до 5,5 |

0,40 |

0,40 |

0,40 |

0,40 |

0,50 |

0,50 |

0,50 |

0,50 |

|

" 5,5 до 7,5 |

0,50 |

0,50 |

0,60 |

0,60 |

0,60 |

0,60 |

0,60 |

0,60 |

|

" 7,5 до 10,0 |

0,80 |

0,80 |

0,80 |

0,80 |

0,80 |

0,80 |

0,80 |

0,80 |

|

Толщина стали, мм |

Св. 2000 до 2300 |

Св. 2300 до 2700 |

Св. 2700 до 3000 | |||

|

Св. 3,0 до 3,5 |

0,26 |

0,29 |

- |

- |

- |

- |

|

" 3,5 до 3,9 |

0,28 |

0,31 |

- |

- |

- |

- |

|

" 3,9 до 5,5 |

0,50 |

0,50 |

- |

- |

- |

- |

|

" 5,5 до 7,5 |

0,60 |

0,60 |

- |

- |

- |

- |

|

" 7,5 до 10,0 |

0,80 |

0,80 |

- |

0,80 |

- |

- |

Примечание. Буквенные обозначения для: А - повышенной точности прокатки; Б - нормальной точности прокатки.

3.3, Каждая партия электродов, сварочной проволоки, флюсов и защитных газов перед использованием должна быть проконтролирована:

на наличие сертификата с проверкой полноты приведенных в нем данных и их соответствия требованиям стандартов, технических условий или паспорта;

на содержание в пределах от 2 до 8% ферритной фазы в наплавленном металле соединений из коррозионно-стойкой стали аустенитного класса.

Проверку рекомендуется производить объемным магнитным методом с помощью ферритометров любой конструкции. Допускается по согласованию с головной организацией проверка содержания ферритной фазы другими методами. Образцы должни вырезаться из двух верхних слоев пяти-шестислойной наплавки, выполненной на пластине из коррозионно-стойкой стали аустенитного класса;

на наличие на каждом упаковочном месте (пачке, коробке, ящике и др.) соответствующих этикеток (ярлыков) или бирок с проверкой указанных в них данных;

на отсутствие повреждения и порчи упаковки или самих материалов;

на наличие соответствующего документа, регламентированного стандартами, для баллонов с газом.

3.3.1. При отсутствии сертификата или этикеток, а также в случае несоответствия сертификатных данных требованиям соответствующих паспортов, технических условий и стандартов данная партия материалов к использованию не допускается и подлежит браковке или контрольной проверке по всем показателям, установленным стандартами или техническими условиями.

При обнаружении повреждения и порчи упаковки или самих материалов вопрос о возможности использования данной партии решается службой главного сварщика предприятия.

3.3.2. Дополнительно каждая партия покрытых электродов для ручной дуговой сварки перед выдачей на производственный участок должна быть проконтролирована:

на соответствие размеров электродов и качества их покрытия требованиям ГОСТ 9466-75 путем проверки десяти электродов от каждой контролируемой партии, взятых из разных пачек;

на сварочно-технологические свойства путем сварки одностороннего таврового образца по ГОСТ 9466-75 с последующим контролем сплошности шва.

3.3.3. Помимо контроля на соответствие общим требованиям, каждая партия сварочной проволоки для механизированных способов сварки, а также для ручной аргонодуговой сварки перед выдачей на производственный участок должна быть проконтролирована на соответствие требованиям ГОСТ 2246-70 по качеству и состоянию поверхности путем внешнего осмотра поверхности проволоки в каждой бухте (мотке, катушке) на отсутствие окалины, ржавчины, следов смазки, задиров, вмятин и других дефектов и загрязнений. Если же поверхность проволоки загрязнена или покрыта ржавчиной, то перед употреблением ее необходимо очистить. Проволоку очищают перед или при намотке ее на кассеты в специальных станках, используя наждачные круги. Для удаления масел используют ацетон по ГОСТ 2768-84 или спирт-ректификат по ГОСТ 5962-67. Для устранения влаги необходимо применять термическую обработку: прокалку при температуре 100-150°С. Допускается обрабатывать проволоку в 20%-ом растворе серной кислоты с последующей прокалкой при температуре 250°С в течение 2-2,5 ч.

3.3.4. Электроды каждой партии и проволока каждой плавки, предназначенные для сварки конструкций из аустенитных сталей, независимо от наличия паспорта (сертификата) завода-поставщика перед допуском к работе должны быть испытаны на стойкость против межкристаллитной коррозии по методу AM или АМУ по ГОСТ 6032-84 без провоцирующего нагрева. Испытанию подвергаются образцы, вырезанные из контрольного сварного соединения или штатного узла, выполненные по технологии изготовления сварной конструкции.

3.3.5. Аустенитная сварочная проволока каждой плавки, предназначенная для аргонодуговой или автоматической сварки под флюсом, должна быть проверена на содержание ферритной фазы в наплавленном металле путем выполнения пяти или шестислойной наплавки по ГОСТ 9466-75. Содержание ферритной фазы в проволоках должно быть в пределах от 2 до 8%. Проверку следует производить по методике, указанной в п. 3.3.

3.3.6. Результаты контроля сварочных материалов должны быть оформлены соответствующим документом и зафиксированы в журнале по сварке.

3.3.7. Сварочные материалы следует хранить раздельно по маркам и партиям.

Кладовые для хранения прокаленных электродов и флюсов должны иметь температуру воздуха не ниже 18°C и относительную влажность воздуха не более 50%. Влажность воздуха определяется психрометрами.

3.3.7.1. Электроды и флюс перед использованием должны быть прокалены. Рекомендуемые режимы прокалки и срок годности электродов и флюсов приведены в табл. 3.2.

Использование электродов и флюса, срок годности которых уже истек, не допускается. Применение этих материалов разрешается только после проведения повторной прокалки. Прокалка электродов может производиться не более трех раз, не считая прокалки при их изготовлении.

При хранении материалов в сушильных шкафах с температурой 60-100°C или в герметичной таре (влаго- и воздухонепроницаемой) срок годности материалов после их прокалки не ограничивается.

Таблица 3.2

Режимы прокалки и срок годности материалов

|

|

|

|

Тип наплавленного металла по ГОСТ 9467-75, ГОСТ 10052-75 |

|

|

|

|

Электроды |

МР-3, ОЗС-4 |

Э46 |

150-200 |

1 |

5 | |

|

То же |

АНО-6М |

|

|

|

| |

|

" |

УОНИ-13/45, |

Э42А |

380-420 |

3 |

5 | |

|

|

УОНИ-13/55, |

Э50А |

|

|

| |

|

|

АНО-9, ЦУ-5, |

|

|

|

|

|

|

|

ЦУ-7 |

ОСТ 108.948.01-80 |

|

|

|

|

|

|

ЭА-400/10Т, ЭА-400/10У, |

ГОСТ 10052-75 |

|

120-150 |

2 |

90 |

|

|

ЭА-395/9 |

|

|

200-250 |

2 |

15 |

|

Флюсы |

ОСЦ-45, ОСЦ-45М, |

ГОСТ 9087-81 |

|

|

|

|

|

То же |

АН-60, |

|

|

300-420 |

5 |

15 |

|

" |

АН-348АМ, АН-26С, |

|

|

|

|

|

3.3.7.2. В качестве защитного газа при ручной и автоматической аргонодуговой сварке неплавящимся электродом следует применять аргон не ниже второго сорта по ГОСТ 10157-79.

3.3.7.3. Для механизированной сварки в углекислом газе в качестве защитного газа следует применять сварочный углекислый газ первого и второго сорта или пищевой по ГОСТ 8050-76. Использование технического углекислого газа не допускается.

3.3.7.4. Перед использованием газа из баллона следует проверить качество газа каждого баллона, для чего на пластину или трубу наплавляют валик длиной 100-150 мм, и по внешнему виду поверхности наплавки определяют надежность газовой защиты. При обнаружении пор в наплавленном металле шва газ, находящийся в данном баллоне, бракуют.

4. ТРЕБОВАНИЯ К СВАРОЧНОМУ ОБОРУДОВАНИЮ

4.1. Для прихватки и сварки изделий должно применяться сварочное оборудование постоянного тока.

В качестве источников питания при ручной электродуговой, аргонодуговой сварке и прихватке необходимо использовать сварочные преобразователи однопостовые типа ПД-502У2 по ГОСТ 7237-82, сварочные выпрямители многопостовые типа ВДМ-1001УХЛ4 по ТУ 16-739.226-80 и однопостовые типа ВД-306У3 по ТУ 16-739.198-79, или любые другие сварочные преобразователи и выпрямители подобного типа, обеспечивающие требования настоящего документа.

4.2. Сварочный пост ручной электродуговой и аргонодуговой сварки, помимо источника питания, должен включать: балластные реостаты типа РБ-302-У2 по ГОСТ 18636-78, МРБ-2Н по ТУ 34-42-3071-85, РБК-20043 по 18-67.00.000.ТУ.

4.3. Сварочный пост ручной аргонодуговой сварки, помимо источника питания и балластного реостата, должен включать:

аргонодуговую горелку типа АРЮ-2М по ТУ 34-42-14607-78. Допускается применение горелок другой конструкции, обеспечивающих надежную защиту сварочной ванны и требуемое качество сварного шва;

газовый редуктор-расходомер типа АР-10, АР-10 по ТУ 26-05-196-74. Допускается применение кислородных редукторов ДКП-1-65 с ротаметрами PС-3 по ТУ 26-05-463-76;

баллон с аргоном.

4.3.1. Горелки и шланги при аргонодуговой сварке следует не реже одного раза в месяц промывать спиртом-ректификатом с целью очистки от пыли, грязи и других загрязнений. Норма расхода спирта 0,06 л/м![]() на промывку 1 м

на промывку 1 м![]() поверхности шланга по ОСТ 92-0281-73 "Нормирование расхода материалов, спирт этиловый". Нормы расхода спирта 0,16 л на промывку одной горелки по ОСТ 92-0281-73.

поверхности шланга по ОСТ 92-0281-73 "Нормирование расхода материалов, спирт этиловый". Нормы расхода спирта 0,16 л на промывку одной горелки по ОСТ 92-0281-73.

4.4. Пост автоматической сварки под флюс должен включать:

автомат тракторного типа и источник сварочного тока с техническими характеристиками по табл. 4.1;

стенд для листовых конструкций на флюсовой подушке (при сварке карт стенок, крыш и днищ баков);

роликовый стенд и велосипедная тележка (при сварке кольцевых швов цилиндрических баков).

В качестве источников питания при автоматической сварке под слоем флюса допускается использовать сварочные преобразователи типа ПД-502У2 или сварочный выпрямитель ВДМ-1001УХЛ4.

Каждая установка автоматической сварки должна быть подключена к индивидуальному источнику питания.

Таблица 4.1.

Техническая характеристика автоматов тракторного типа для сварки под флюсы

|

|

|

|

|

|

|

|

Пределы регулирования |

|

Габаритные размеры, мм |

Масса, кг | |||

|

Тип, марка оборудо- |

Номи- |

Пери- |

Диа- |

Ско- |

Ско- |

Источник сварочного тока |

|

|

Напря- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

АДГ-601УХЛ4 |

630 |

60 |

2-4 |

40-600 |

" |

ВДГ-601У3 |

200-700 |

18-36 |

90 |

925х640х700 |

1250х900х1155 |

85 |

560 |

|

АДФ-1201У3 |

1250 |

100 |

2-6 |

60-360 |

" |

ВДУ-1201У3 |

300-1250 |

24-66 |

100 |

1100х400х750 |

1400х850х1250 |

72 |

850 |

|

АДФ-1002У3 |

1000 (ток пере- |

100 |

3-5 |

" |

12-80 |

ТДФЖ 1002У3 |

300-1000 |

30-56 |

120 |

715х345х540 |

1340х760х1220 |

45 |

550 |

4.4.1. Основные технические характеристики применяемого для выполнения сварки оборудования указываются в маршрутных технологических картах или технологических инструкциях на изготовление изделия. Примеры разработки технологических процессов сварки рулонных баков и баков прямоугольной формы из нержавеющей стали приведены в Приложениях 1 и 2.

4.5. Автоматическую сварку под флюсом соединений групп 2.2 и 3.1 (табл. 9.1) допускается выполнять на переменном токе. Пост автоматической сварки под слоем флюса должен включать автомат типа АДФ-1002У3 и трансформатор ТДФЖ-1002У3 по ТУ 16-539.587-72.

4.6. Для контроля параметров сварочного тока и напряжения автоматической сварки каждая установка должна быть снабжена контрольно-измерительной аппаратурой (амперметром, вольтметром), прошедшей метрологическую поверку. Колебание напряжения питающей сети, к которой подключено сварочное оборудование, должно быть в пределах ±5% от номинального значения.

4.7. Пост механизированной дуговой сварки должен включать:

в среде углекислого газа и аргона - полуавтомат ПДГ-312У3, А-825, ПДГ-603У3, ПДГ-508; источник питания ВДГ-303У3, ВДУ-601У3 по ГОСТ 18130-79.

5. ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ И ПОДГОТОВКА ПОД СВАРКУ

5.1. Детали под сварку должны поступать обработанными в соответствии с требованиями, содержащимися в рабочих чертежах и настоящем руководящем документе.

Подготовка деталей должна производиться механической или термической резкой. Грат после термической резки должен быть зачищен механическим путем. Заусенцы после механической обработки должки быть удалены, острые кромки деталей притуплены.

5.1.1. Подготовка кромок деталей под сварку должна производиться механическим способом в соответствии с требованиями, содержащимися в рабочих чертежах и настоящем руководящем документе. Допускается термическая резка с последующей механической обработкой. Правильность обработки кромок должна контролироваться отделом технического контроля (ОТК) предприятия-изготовителя (монтажного управления).

Поверхности фланцев, штуцеров, люков и лазов должны быть гладкими, без раковин, трещин, заусенцев, острые кромки должны быть притуплены.

5.2. Обечайки диаметром до 600 мм должны изготавливаться с одним продольным швом, кроме корпусов, изготовляемых из двух полуобечаек. Обечайки диаметром свыше 600 мм допускается изготавливать из нескольких листов максимально возможной длины и ширины. Допускаются вставки длиной не менее 500 мм. Ширина (высота) листов для верхнего замыкающего пояса обечайки рассчитывается как дополняющий размер высоты резервуара.

6. ОБЩИЕ ПОЛОЖЕНИЯ ТЕХНОЛОГИИ СБОРКИ СВАРИВАЕМЫХ ДЕТАЛЕЙ И

УЗЛОВ РЕЗЕРВУАРОВ (БАКОВ)

6.1. Указания по сборке

6.1.1. Сборка изделий должна производиться по рабочим чертежам только из выправленных деталей, очищенных от ржавчины, грязи, масла и влаги.

6.1.2. При правке, подгонке, сборке и других операциях должны использоваться выжимные приспособления. Не допускается производить правку (подгонку) карт, листов из коррозионно-стойких сталей с применением ударных нагрузок (удары молотком, кувалдой и т.п.). При сборке конструкций и деталей не должно допускаться изменение их формы, не предусмотренное технологическим процессом, а при кантовке и транспортировании - остаточное их деформирование. Не допускается перенос и кантовка краном тяжелых и крупногабаритных конструкций и их элементов, собранных только на прихватках.

6.1.3. Прихватка временных технологических распорок к внутренней поверхности баков допускается как исключение. Распорки должны изготавливаться из материала изделия, а их прихватка должна производиться теми же сварочными материалами, что и сварка основного изделия.

6.1.4. Для соединений из нержавеющих сталей швы приварки временных технологических распорок должны располагаться на расстоянии не менее 70 мм от кромок соединения. Приварку креплений для неподкаливающихся сталей перлитного класса допускается уменьшать до расстояния 30 мм от кромок соединения. При установке временных креплений наложение прихваток в разделку не допускается. Перед приваркой временных креплений следует произвести зачистку мест наложения сварных швов.

6.1.5. Удаление временных креплений следует производить механическим способом. Удаление временных креплений на деталях из сталей перлитного класса допускается производить газовой или воздушно-дуговой резкой с последующей зачисткой.

На изделиях из сталей аустенитного класса допускается удаление временных креплений газовой резкой, воздушно-дуговой строжкой или плазменной резкой с оставлением части приваренного крепежного элемента высотой не менее 5 мм под последующую механическую обработку.

6.1.6. Формы кромок и размеры зазоров при сборке свариваемых соединений, а также выводных планок должны соответствовать величинам, указанным в табл. 6.3, 6.4, 6.5.

Все уступы и неровности, имеющиеся на сборочных деталях, препятствующие плотному их соединению, надлежит до сборки устранять зачисткой с помощью абразивного круга.

В случае стыковки деталей одинаковой толщины смещение одного элемента относительно другого по толщине (ступенька) не должно превышать следующих величин:

при толщине не более % толщины металла, мм

|

до 4 |

20 | |

|

до 5-12 |

15 | |

|

более 12 |

10 |

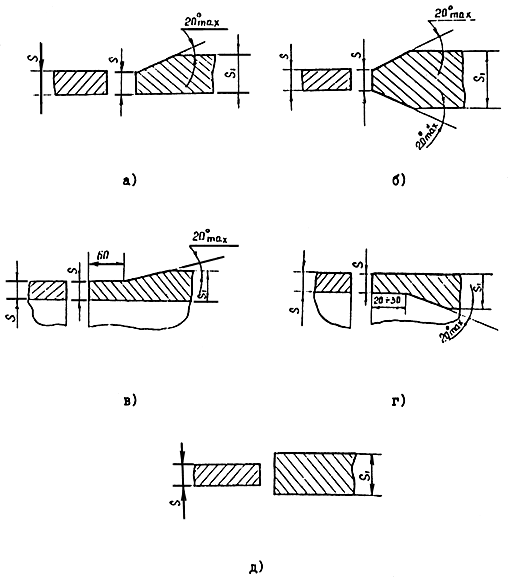

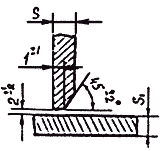

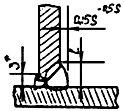

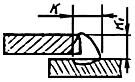

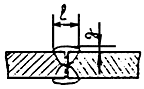

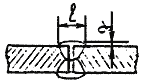

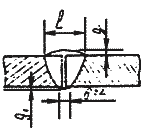

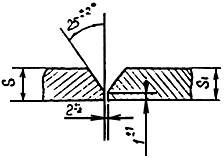

6.1.7. Если соединяются в стыковое соединение детали с разными толщинами, то кромку листа большей толщины (![]() ) рекомендуется обрабатывать согласно черт. 6.1 (а, б, в, г).

) рекомендуется обрабатывать согласно черт. 6.1 (а, б, в, г).

Обработка стыкуемых деталей, имеющих разные толщины

Черт. 6.1

6.1.7.1. Допускается применять стыковые швы без предварительной обработки более толстой стенки, если разность в толщинах соединяемых элементов не превышает 30% от толщины более тонкого элемента (![]() ), но не более 5 мм согласно черт. 6.1 (д).

), но не более 5 мм согласно черт. 6.1 (д).

Форма шва должна обеспечивать плавный переход от толстого элемента к тонкому.

6.2. Сборка карт, стенок, днищ, крыш баков

6.2.1. Сборка карт производится согласно рабочим чертежам из ранее отрезанных заготовок, размеры и количество которых определяются размерами стенки или днища и раскроем имеющегося в наличии металла. Раскрой указывается в картах эскизов, разрабатываемых на каждый бак.

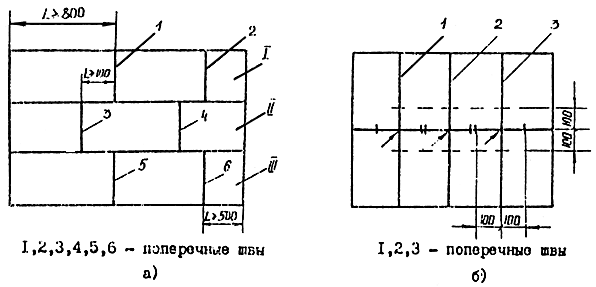

6.2.2. Сборку карт разрешается производить в два этапа: вначале произвести сборку отдельных поясов карты, а после сварки этих поясов произвести окончательную сборку. Например, для карты, изображенной на черт. 6.2 (а), вначале произвести сборку поясов I, II, III, а после сварки этих поясов (швы N 1-6) произвести окончательную сборку карты.

При окончательной сборке карт участки заваренных сварных швов поясов, примыкающие к собираемым кромкам, следует зачистить на длине 4-6 мм с обеих сторон заподлицо с основным металлом.

Последовательность сборки карт

Черт. 6.2.

Примечание. Стрелкой указаны места пересечения продольных и поперечных швов, которые контролируют на длину 100 мм от точки пересечения.

6.2.3. Сборка элементов конструкции должна производиться на тщательно выверенных стеллажах (стендах). В процессе сборки должно быть исключено попадание влаги, масла и других загрязнений в разделку и зазоры соединений и на прилегающие к нему поверхности. При сборке деталей из коррозионно-стойкой стали аустенитного класса под ручную электродуговую сварку и прихватку на околошовную зону основного металла на ширине не менее 100 мм должно быть нанесено защитное покрытие. В качестве покрытия допускается использовать: каолин по ГОСТ 21286-82 (размолотый и просеянный), разведенный водой; препараты "Дуга-I" и "Дуга-II"; листовая асбестовая ткань и др.

6.2.3.1. Раствор каолина следует наносить тонким слоем кистью на поверхность свариваемых деталей, отступая 2-3 мм от границы ширины шва. После нанесения раствора производится сушка его на воздухе. Попадание каолина и асбеста в разделку соединения не допускается. Удаление каолина производить водой после окончания сварки.

6.2.4. Детали должны поступать на сборку зачищенными и обезжириваться перед сборкой и непосредственно перед сваркой.

Зачистку производить до чистого металла наждачным кругом или стальной щеткой (с проволоками из нержавеющей стали для конструкций из нержавеющих сталей). Обезжиривание производить чистой, сухой хлопчатобумажной тканью типа мадаполам по ГОСТ 7138-83 или ГОСТ 11680-76 с использованием ацетона по ГОСТ 2768-84.

6.2.5. Сборка соединений под сварку доджна производиться на прихватках. Прихватки должны выполняться сварщиками, имеющими право на производство сварочных работ. Прихватка длиной 30-50 мм каждая с шагом 200-500 мм выполняется ручной аргонодуговой сваркой с присадочной проволокой или без нее или ручной электродуговой сваркой.

6.2.5.1. Сборочные прихватки должны выполняться теми же электродами, сварочной проволокой и на тех же режимах, что и основная сварка.

6.2.5.2. Катет шва прихваток под ручную электродуговую сварку угловых, тавровых и нахлесточных соединений должен быть равен катету шва, установленному рабочей документацией. В этом случае прихватки последующей переплавке не подлежат.

Катет шва прихваток под автоматическую сварку устанавливается с учетом последующей переплавки по принятой технологии завода-изготовителя.

6.2.5.3. При сборке листов для выполнения двусторонней сварки прихватки рекомендуется выполнять со стороны, противоположной выполнению первого шага. Запрещается выполнение прихваток у краев листов, не подлежащих сварке, в местах пересечения швов и в конце будущих швов.

6.2.5.4. Прихватки должны быть зачищены от шлака и проконтролированы внешним осмотром на отсутствие поверхностных дефектов. Требования к качеству прихваток должны соответствовать требованиям, предъявляемым к сварным швам изделий.

Прихватки, имеющие недопустимые дефекты, следует удалять механическим способом или воздушно-дуговой строжкой и выполнять вновь.

Если прихватки будут переплавляться при выполнении основного шва, то необходимо их контролировать на отсутствие трещин, прожогов, свищей.

6.2.6. Расстояние между двумя соседними поперечными швами каждого пояса свариваемой карты должно быть не менее 800 мм, а длина замыкающей вставки не менее 500 мм. Поперечные швы смежных поясов рекомендуется смещать друг относительно друга не менее чем на 100 мм и располагать, как показано на черт. 6.2 а. Поперечные швы смежных поясов допускается не смещать относительно друг друга, если швы выполняются автоматической двусторонней сваркой под слоем флюса при условии радиографического контроля или ультразвуковой дефектоскопии всех мест пересечения швов, как показано на черт. 6.2 б.

6.2.7. Сборку карт следует производить на прихватках. Прихватки рекомендуется выполнять ручной или механизированной аргонодуговой или ручной электродуговой сваркой по режимам, приведенным в табл. 6.1, 6.2.

Таблица 6.1

Рекомендуемые режимы ручной аргонодуговой сварки прихватки

|

Толщина металла, мм |

Диаметр присадочной проволоки, мм |

Диаметр вольфрамового электрода, мм |

|

Расход аргона, л/мин |

|

3-5 |

1,6 |

2 |

90-110 |

10-12 |

|

6-10 |

1,6-2,0 |

2-3 |

100-130 |

10-12 |

Таблица 6.2

Рекомендуемые режимы ручной электродуговой сварки прихватки

|

Толщина металла, мм |

Диаметр электрода, мм |

Сварочный ток, А |

|

3-5 |

3 |

70-90 |

|

6-10 |

4 |

120-140 |

При зазоре в стыке не более 0,5 мм аргонодуговую прихватку допускается производить без присадочной проволоки.

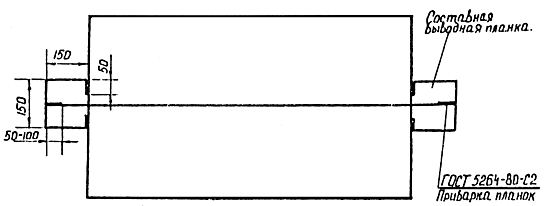

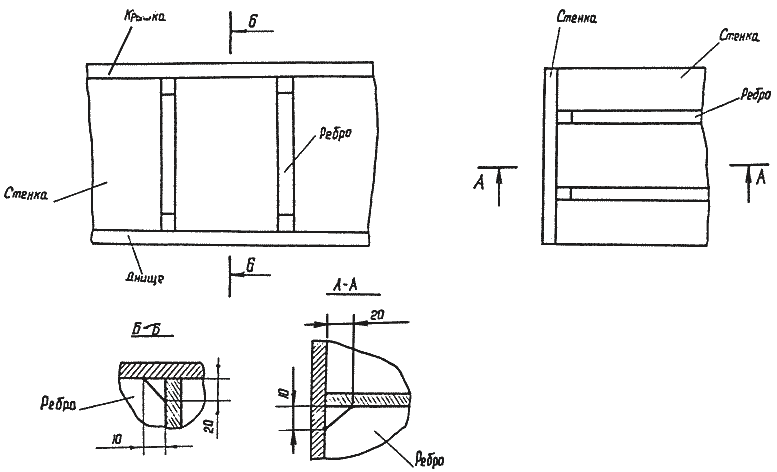

6.2.8. При автоматической сварке в начале и конце каждого свариваемого стыкового соединения должны быть приварены выводные планки. Выводные планки следует изготавливать из материала той же марки, что и основной металл. Толщина выводных планок должна быть равна толщине основного металла. Выводные планки необходимо выполнять составными из двух частей, как показано на черт. 6.3.

Схема приварки выводных планок

Черт. 6.3

6.2.9. Величина зазора в собранном изделии не должна превышать 1,5 мм, смещение кромок - не более 0,1 ![]() +0,5 при толщине листов (

+0,5 при толщине листов (![]() ) от 5 до 10 мм.

) от 5 до 10 мм.

6.3. Общая сборка баков

6.3.1. Общая сборка баков должна производиться в соответствии с рабочими чертежами.

6.3.2. Сборку баков следует производить на прихватках. Прихватки рекомендуется выполнять ручной или механизированной аргонодуговой или ручной электродуговой сваркой на режимах, приведенных в табл. 6.1, 6.2. При сборке баков под ручную аргонодуговую сварку прихватки следует выполнять только ручной аргонодуговой сваркой.

6.3.3. Размеры прихваток и шаг между ними должны быть следующими, мм:

для баков прямоугольной формы:

|

катет прихваток |

- 3-4 | |

|

длина прихваток |

- 30-40 | |

|

шаг между прихватками |

- 300-500 |

для баков цилиндрической формы:

|

толщина прихваток стыковых швов обечаек |

- 2-3 | |

|

длина прихваток |

- 30-40 | |

|

шаг между прихватками |

- 300-400. |

Размеры прихваток днища и крыши к цилиндрической части бака такие же, как и для баков прямоугольной формы.

6.3.4. Зазоры и углы разделки кромок собранных тавровых и угловых соединений стенок баков с крышей и днищем и между собой должны соответствовать требованиям, приведенным в табл. 6.3.

6.3.5. Размеры конструктивных элементов разделки кромок стыковых соединений обечаек цилиндрических баков, собранных под автоматическую сварку под флюсом, должны соответствовать требованиям, приведенным в табл. 6.4, а под ручную аргонодуговую или комбинированную сварку - в табл. 6.5.

Таблица 6.3.

Размеры конструктивных элементов, мм (по ГОСТ 5264-80)

|

|

Конструктивный элемент |

|

|

|

|

|

| ||||

|

Услов- |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

св. 5 до 8 |

12 |

|

|

-0,5 |

|

|

|

|

У6 |

|

|

|

св. 8 до 11 |

16 |

±2 |

|

|

|

|

|

|

|

|

|

Механизированная сварка в СО |

св. 11 до 14 |

20 |

|

|

|

|

|

|

|

|

|

|

|

св. 14 до 17 |

24 |

|

|

+2,0 |

|

|

|

|

|

|

|

|

св. 17 до 20 |

28 |

|

|

-0,5 |

|

|

|

|

|

|

|

Ручная электродуговая сварка |

от 3 до 5 |

7 |

|

|

|

|

|

|

|

|

|

|

|

св. 5 до 8 |

10 |

|

|

|

|

|

|

|

Т7 |

|

|

Механизированная сварка в СО |

св. 8 до 11 |

14 |

±2 |

|

|

|

|

|

|

|

|

|

|

св. 11 до 14 |

18 |

|

|

|

|

|

|

|

|

|

|

|

св. 14 до 17 |

22 |

|

|

|

|

|

|

|

|

|

|

|

св. 17 до 20 |

26 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

|

|

св. 5 до 10 |

|

|

|

|

8-40 |

0 |

+1,5 |

|

|

|

|

Механизированная сварка в СО |

св. 10 до 20 |

|

|

|

|

12-100 |

|

+2,0 |

|

|

|

Размеры К1 и К по ГОСТ 5264-80 |

|

|

|

|

|

|

|

|

|

Таблица 6.4

Размеры конструктивных элементов, мм (по ГОСТ 8718-80)

|

|

Конструктивный элемент |

|

|

|

|

| ||||

|

Услов- |

|

|

Способ сварки |

|

Номи- |

Пре- |

|

Номи- |

Пре- | |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 | |

|

|

|

|

|

|

|

|

|

|

| |

|

С7 |

|

|

|

св. 4 до 5 |

|

|

14 |

2,0 |

-1,5 | |

|

|

|

|

|

св. 5 до 6 |

|

+1,0 |

|

|

| |

|

|

|

|

|

св. 6 до 9 |

0 |

|

19 |

|

+1,5 | |

|

|

|

|

|

св. 9 до 14 |

|

|

23 |

3,0 |

-2,0 | |

|

|

|

|

|

св. 14 до 20 |

|

|

28 |

|

±2,0 | |

|

|

|

|

Автоматическая сварка под флюсом на флюсовой подушке |

св. 3 до 5 |

1 |

|

12 |

|

+1,0 | |

|

|

|

|

|

св. 5 до 6 |

|

|

|

|

-1,5 | |

|

С29 |

|

|

|

св. 6 до 9 |

|

|

19 |

|

| |

|

|

|

|

|

св. 9 до 10 |

2 |

±1 |

|

|

+1,0 | |

|

|

|

|

|

св. 10 до 14 |

|

|

|

2,5 |

-2,0 | |

|

|

|

|

|

св. 14 до 16 |

|

|

26 |

|

| |

|

|

|

|

|

св. 16 до 20 |

3 |

|

|

|

±2,0 | |

Продолжение табл. 6.4.

|

|

Конструктивный элемент |

|

|

|

|

|

| ||||

|

Услов- |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С4 |

|

|

|

св. 4 до 5 |

|

±1,0 |

|

|

+1,0 |

1,5 |

+1,0 |

|

|

|

|

|

св. 5 до 6 |

|

|

|

2,0 |

-1,5 |

|

-1,5 |

|

|

|

|

|

св. 6 до 7 |

|

±1,5 |

21 |

|

|

|

+1,0 |

|

|

|

|

|

св. 7 до 10 |

|

|

26 |

|

|

|

-2,0 |

Таблица 6.5

Размеры конструктивных элементов, мм (по ГОСТ 5264-80)

|

|

Конструктивный элемент |

|

|

|

| |||

|

Услов- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С17 |

|

|

|

св. 5 до 8 |

12 |

±2 |

|

+1,5 |

|

|

|

|

|

св. 8 до 11 |

16 |

|

0,5 |

-0,5 |

|

|

|

|

|

св. 11 до 14 |

19 |

|

|

|

|

|

|

|

|

св. 14 до 17 |

22 |

|

|

|

|

|

|

|

|

св. 17 до 20 |

26 |

±3 |

|

+2,0 |

|

|

|

|

|

|

|

|

|

-0,5 |

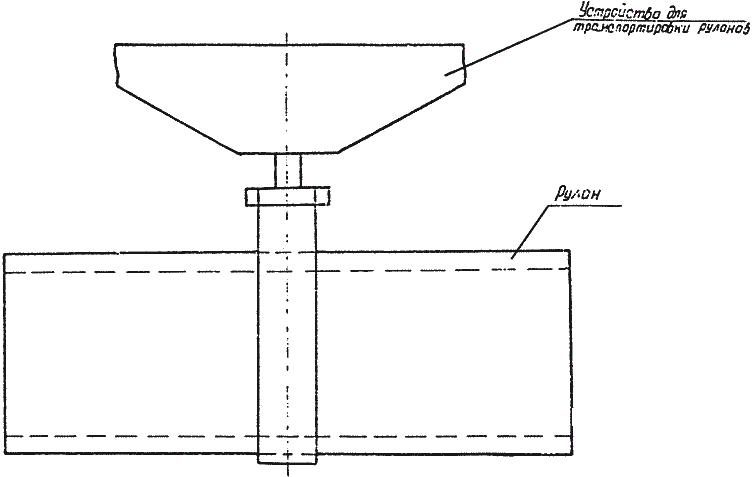

6.3.6. Сборку кольцевых швов обечаек цилиндрических баков рекомендуется производить на роликовом стенде.

7. ОБЩИЕ ПОЛОЖЕНИЯ ТЕХНОЛОГИИ СВАРКИ

7.1. Сварка карт, стенок, днищ, крыш баков

7.1.1. Для изготовления (монтажа) резервуаров (баков) для всех групп соединений (табл. 9.1) разрешается применение следующих способов сварки:

автоматической под флюсом;

ручной электродуговой;

автоматической, механизированной и ручной аргонодуговой (в т.ч. с дополнительной защитой зоны сварки углекислым газом) плавящимся и неплавящимся электродами;

автоматической и механизированной дуговой в углекислом газе и смеси газов (аргон + углекислый газ) плавящимся электродом (для углеродистых сталей);

автоматической и механизированной дуговой сваркой порошковой проволокой.

Допускается использование двух или нескольких способов сварки (из числа перечисленных в процессе выполнения одного сварного соединения при условии, если такая технология предусмотрена технологической документацией).

Сварку следует производить с использованием сварочных материалов, приведенных в табл. 7.1.

Таблица 7.1

Сварочные материалы, применяемые при изготовлении баков, сосудов и резервуаров

|

|

Марки сварочных материалов | ||||

|

|

|

|

|

проволока для всех видов аргоно- |

порошковые проволоки для всех видов сварки порошковой проволокой |

|

|

|

|

|

|

|

|

ВСт3сп5 |

УОНИ-13/45 |

Св-08А, Св-08АА, |

Св-08Г2С |

Св-08ГС |

ПП-АН1, ПП-АН3 |

|

ГОСТ 380-71 |

УОНИ-13/45А |

Св-08ГА, Св-10ГА |

Св-08ГС |

Св-07ГС |

ПП-АН7, ПП-АН8 |

|

ГОСТ 14637-79 |

УОНИ-13/55, АНО-4 |

Св-06А |

Св-08ГСМТ |

Св-08Г2С |

ПП-2ДСК |

|

ГОСТ 19903-74 |

АНО-9, МР-3, ЦУ-5 |

ФЛЮС |

АП-АН4 |

Св-08ГСМТ |

|

|

10 и 20 |

ТМУ-21У, ОЗС-4, |

ОСЦ-45, АН-348А |

|

АП-АН-11 |

|

|

ОЗС-6, АНО-6М, |

АН-60, ОСЦ-45М |

|

|

| |

|

ГОСТ 1577-81 |

ЦУ-7 |

АН-348АМ |

|

|

|

|

|

|

|

|

|

|

|

08Х18Н10Т и |

ЭА-400/10Т |

Св-01Х19Н9 |

ЭП-647 |

Св-04Х19Н11М3 |

|

|

12Х18Н10Т |

ЭА-400/10У |

Св-06Х19Н9Т |

(Х19Н11МЧФ) |

Св-01Х19Н9 |

|

|

ОЗД-36, ЦТ-36 |

Св-04Х19Н11М3 |

ЭП-85 |

Св-06Х19Н9Т |

| |

|

ГОСТ 7350-77 |

ЭА-395/9 |

Св-04Х19Н9 |

(Х20Н11ТФ) |

Св-04Х19Н9 |

|

|

ГОСТ 19903-74 |

|

ФЛЮС |

|

|

|

|

ГОСТ 19904-74 |

|

АН-26С, АН-26СП, |

|

|

|

|

|

|

АН-26П |

|

|

|

7.1.2. Сварку резервуаров (баков) следует выполнять способами, указанными в п. 7.1.1 по разработанному и утвержденному заводом-изготовителем в установленном порядке технологическому процессу. Процесс сварки должен обеспечить требуемые геометрические размеры швов и механические свойства сварных соединений.

Примеры технологических процессов приведены в Приложении 1.

7.1.3. Сварка карт, стенок, днищ, крыш баков, должна производиться после приемки сборочных работ отделом технического контроля.

При выполнении сварочных работ на открытых площадках участок, на котором производится сварка, необходимо защищать от атмосферных осадков и сквозняков. Выполнение сварочных работ в заводских условиях при температуре окружающего воздуха ниже 0°С не допускается. В монтажных условиях допускается производить сварку при отрицательной температуре окружающего воздуха не ниже 15°С.

7.1.4. При сварке многопроходных швов после выполнения каждого прохода необходимо производить тщательную зачистку поверхности каждого валика от шлака и брызг, при этом шов и прилегающая к нему зона основного металла должны визуально осматриваться с целью выявления дефектов, выходящих наружу. При наличии надрезов, значительных неровностей и западаний между валиками, пор, шлаковых и вольфрамовых включений, превышающих размеры, указанные в табл. 10.2, необходимо производить их удаление наждачным кругом или другими механическими способами.

7.1.5. Перед сваркой шов и прилегающая к нему зона основного металла должны быть зачищены от шлака и брызг в соответствии с установленными техническими требованиями.

7.1.6. Сварку угловых швов, к которым предъявляется требование по герметичности, необходимо выполнять не менее чем в два прохода.

7.1.7. При сварке соединений из коррозионно-стойких сталей и выполнении многопроходных швов после каждого прохода сварку следует прекращать до остывания металла в месте сварки до температуры ниже 100°С.

7.1.8. Сварку карт следует производить автоматической сваркой под слоем флюса по двум вариантам:

сварка односторонним швом на флюсовой и медно-флюсовой подушке;

сварка двусторонним швом.

Рабочая поверхность стеллажа, с которой будет соприкасаться спариваемая карта из нержавеющей стали, должна быть облицована нержавеющей сталью. При выполнении сварки сварочный трактор перемещается либо непосредственно по свариваемой карте, либо по направляющей линейке, которая выставляется параллельно свариваемым кромкам.

Необходимая высота слоя флюса сварки углеродистых и нержавеющих сталей на различных режимах приведена в табл. 7.2.

Таблица 7.2

|

Сварочный ток, А |

200 |

400 |

600 |

800 |

1000 |

1200 |

|

Высота слоя флюса, мм |

25-35 |

25-35 |

35-40 |

35-40 |

45-60 |

45-60 |

Рекомендуемые размеры частиц стекловидного флюса в зависимости от мощности дуги, обеспечивающие удовлетворительное формирование шва, приведены в табл. 7.3.

Таблица 7.3

|

Сварочный ток, А |

200-600 |

600-1200 |

|

Грануляция частиц, мм |

0,25-1,6 |

0,4-2,5 |

Состав (доля, %) сварочных флюсов, используемых для сварки резервуаров (баков) из углеродистых и нержавеющих сталей, приведены в табл. 7.4.

Таблица 7.4

Состав компонентов (доля, %) сварных флюсов (по ГОСТ 9087-81)

|

|

|

|

|

|

|

|

|

Не более | |

|

Марка флюсов |

SiO |

MnO |

CaO |

MgO |

Al |

CaF |

Fe |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

АН-348-АМ |

41,0-44,0 |

34,0-38,0 |

" |

" |

" |

3,5- |

" |

" |

" |

|

ОСЦ-45, ОСЦ-45М |

38,0-44,0 |

38,0-44,0 |

" |

Не более |

6,0-9,0 |

" |

" |

0,15 | |

|

|

|

|

|

2,5 |

5,0 |

|

|

|

|

|

АН-60 |

42,5-46,5 |

36,0-41,0 |

3,0-11,0 |

0,5- |

" |

5,0-8,0 |

1,5 |

" |

" |

|

АН-26СП, АН-26С, АН-26П |

29,0-33,0 |

2,5-4,0 |

4,0-8,0 |

15,0-18,0 |

19,0-23,0 |

20,0-24,0 |

" |

0,10 |

0,10 |

|

48-ОФ-6 |

Не более 4,0 |

- |

16,0-23,0 |

Не более 3,0 |

20,0-27,0 |

45,0-60,0 |

" |

- |

- |

7.1.9. Режимы сварки по первому и второму вариантам (п. 7.1.8) приведены в табл. 7.5, 7.6.

Сварку следует производить на постоянном токе обратной полярности.

Режимы автоматической сварки карт из углеродистых сталей под слоем флюса двусторонним швом допускается выбирать по правилам, приведенным в Приложении 3.

Таблица 7.5

Рекомендуемые режимы автоматической сварки карт под слоем флюса односторонними швами на флюсовой подушке (полярность обратная)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

2,0 |

320-340 |

" |

30-35 |

|

Нержавеющие |

5 |

" |

350-370 |

32-34 |

25-30 |

|

|

6 |

" |

480-500 |

28-30 |

40-45 |

|

|

8 |

3,0 |

570-600 |

" |

38-42 |

|

|

|

2,0 |

375-425 |

" |

40-43 |

|

|

4 |

3,0 |

450-500 |

" |

46-50 |

|

|

|

4,0 |

500-550 |

" |

50-55 |

|

|

|

2,0 |

400-450 |

32-34 |

35-38 |

|

|

5 |

3,0 |

500-550 |

28-30 |

45-48 |

|

|

|

4,0 |

575-625 |

" |

" |

|

|

|

2,0 |

450-480 |

32-34 |

30-33 |

|

Углеродистые |

6 |

3,0 |

520-570 |

30-33 |

36-40 |

|

|

|

4,0 |

600-650 |

28-32 |

40-43 |

|

|

7 |

4,0 |

650-700 |

30-34 |

35-38 |

|

|

8 |

" |

725-775 |

30-36 |

" |

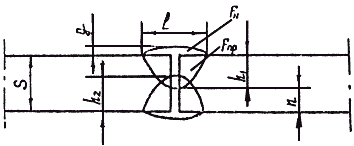

7.1.10. Размеры выполненных швов должны соответствовать требованиям, приведенным в табл. 6.4.

Таблица 7.6

Рекомендуемые режимы автоматической сварки карт под слоем флюса

двусторонним швом (полярность обратная)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

" |

260-280 |

28-30 |

48-50 |

|

Нержавеющие |

5 |

2,0 |

320-340 |

30-32 |

38-40 |

|

|

6 |

" |

400-450 |

28-30 |

40-42 |

|

|

8 |

" |

380-420 |

32-36 |

27-32 |

|

|

|

2,0 |

300-350 |

28-30 |

48-50 |

|

|

4 |

3,0 |

400-425 |

" |

45-48 |

|

|

|

3,0 |

450-400 |

32-34 |

" |

|

Углеродистые |

6 |

4,0 |

480-520 |

" |

" |

|

|

8 |

4,0 |

500-550 |

" |

" |

Для одностороннего сварного шва, выполненного на флюсовой и медно-флюсовой подушке, допускаются отсутствие обратного усиления шва и местные плавные ослабления глубиной не более 0,1![]() (

(![]() - толщина свариваемого металла, мм) при условии полного проплавления кромок.

- толщина свариваемого металла, мм) при условии полного проплавления кромок.

7.2. Общие требования по сварке баков

7.2.1. Сварку стенок баков между собой, с днищем и крышей допускается производить ручной электродуговой, аргонодуговой механизированной дуговой сваркой в среде углекислого газа или аргона или комбинированной сваркой. Вварку патрубков в баки производить ручной аргонодуговой, электродуговой сваркой или механизированной сваркой в СО![]() , Ач и смесях. При комбинированной сварке один - три первых прохода выполнять ручной аргонодуговой сваркой, а последующие - ручной электродуговой.

, Ач и смесях. При комбинированной сварке один - три первых прохода выполнять ручной аргонодуговой сваркой, а последующие - ручной электродуговой.

Режимы сварки приведены в табл. 7.7, 7.8, 7.9, 7.10.

7.2.2. Размеры выполненного шва должны соответствовать требованиям, приведенным в табл. 6.3, 6.5.

Таблица 7.7

Рекомендуемые режимы ручной аргонодуговой сварки (постоянный ток,

прямая полярность)

|

|

Диаметр присадочной проволоки, мм |

Диаметр вольфрамового электрода, мм |

|

|

Нержавеющие |

1,6-2,0 |

2,3 |

90-120 |

|

Углеродистые |

1,6-3,0 |

" |

80-100 |

Таблица 7.8

Рекомендуемые режимы ручной электродуговой сварки (постоянный ток,

обратная полярность)

|

Свариваемые стали |

Диаметр электрода, мм |

Сварочный ток, А |

|

Нержавеющие |

3 |

70-90 |

|

|

4 |

100-120 |

|

Углеродистые |

3 |

100-140 |

|

|

4 |

160-200 |

7.2.3. Сварку кольцевых швов обечаек допускается производить:

автоматической сваркой под слоем флюса двусторонним швом (сварка с внутренней стороны выполняется на флюсовой подушке);

Таблица 7.9

Рекомендуемые режимы механизированной сварки в среде углекислого газа для

углеродистых сталей

|

Толщина металла, мм |

Диаметр электрода, мм |

Сварочный ток, А |

Напряжение сварки, В |

Скорость сварки, м/ч |

Вылет электрода, |

Расход газа, л/мин |

Число проходов |

|

3-4 |

|

200-350 |

25-32 |

25-75 |

|

8-16 |

|

|

5-6 |

|

250-420 |

25-36 |

25-60 |

|

10-16 |

|

|

7-10 |

1,2-2,5 |

300-450 |

28-38 |

20-50 |

12-25 |

12-16 |

2 |

|

11-12 |

|

380-550 |

33-42 |

15-30 |

|

" |

|

Таблица 7.10

Рекомендуемые режимы механизированной сварки в среде аргона из нержавеющих сталей

|

Толщина листов, мм |

Диаметр электрода, мм |

Сварочный ток, А |

Напряжение на дуге, В |

Скорость сварки, м/ч |

Вылет электрода, |

Расход газа, л/мин |

|

3-4 |

1,2 |

90-120 |

20-22 |

18-21 |

12-16 |

12-16 |

|

|

1,6 |

140-170 |

" |

20-25 |

" |

" |

|

5-8 |

1,2 |

130-160 |

20-23 |

15-20 |

16-20 |

16-20 |

|

|

1,6 |

170-210 |

" |

18-22 |

" |

" |

для углеродистых сталей сваркой изнутри механизированным способом в среде защитных газов, снаружи - автоматом под слоем флюса;

ручной аргонодуговой;

механизированной сваркой плавящимся электродом в Ач;

ручной злектродуговой;

комбинированными способами с выполнением корневой части шва ручной аргонодуговой или электродуговой сваркой.

7.2.4. Автоматическую сварку под слоем флюса следует производить на рекомендуемых режимах, приведенных в табл. 7.5, 7.6. Размеры выполненного шва должны соответствовать требованиям, приведенным в табл. 6.4.

7.2.5. Ручную аргонодуговую и комбинированную сварку обечаек следует производить на рекомендуемых режимах, указанных в табл. 7.7, 7.8.

Сварку производить узкими валиками шириной не более трех диаметров электрода толщиной 3-4 мм на короткой дуге (1-3 мм).

Размеры выполненного шва должны соответствовать требованиям, приведенным в табл. 6.5.

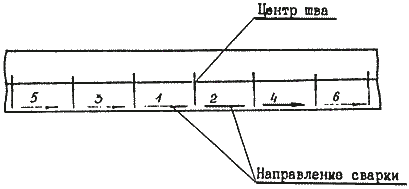

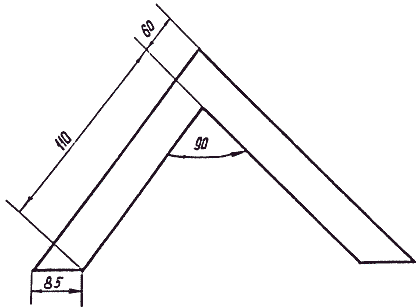

7.2.6. С целью уменьшения остаточных напряжений и деформаций сварку резервуаров (баков) рекомендуется поручать одновременно нескольким сварщикам (от двух до шести) обратно-ступенчатым способом. Длина ступени - 250-300 мм, величина перекрытия - 20-30 мм. Рекомендуемая схема сварки бака приведена на черт. 7.1.

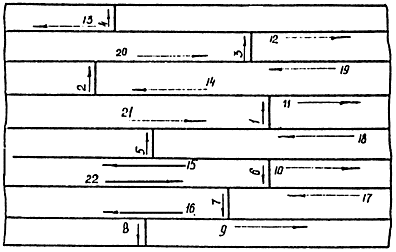

Рекомендуемая схема сварки бака

Черт. 7.1

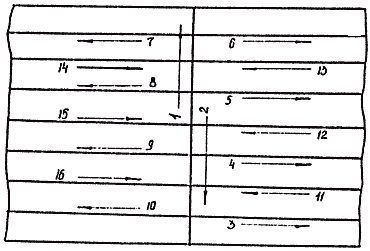

7.2.7. Рекомендуемые схемы сварки щитов и длинномерных металлоконструкций приведены на черт. 7.2. (а, б). Схемы сварки полотнищ при расположении поперечных стыков без смещения и со смещением приведены на черт. 7.3 (а, б).

Рекомендуемая схема сварки щитов и длинномерных конструкций

Сварка щита

а)

Сварка конструкции

б)

Черт. 7.2

Рекомендуемые схемы сварки полотнищ

Расположение поперечных стыков со смещением

а)

Расположение поперечных стыков без смещения

б)

Черт. 7.3

7.2.8. Допускаемые отклонения размеров баков

7.2.8.1. Отклонение наружного диаметра вальцованных обечаек не должно прерывать ±1% от номинальной величины, указанной в чертеже, и не должно быть более 20 мм.

Овальность в любом поперечном сечении не должна превышать 1%. Величина овальности (А) определяется по формуле:

![]() ,

,

где ![]() и

и ![]() - наибольший и наименьший наружные диаметры, измеренные в одном сечении.

- наибольший и наименьший наружные диаметры, измеренные в одном сечении.

7.2.8.2. Неперпендикулярность торца обечайки и ее образующей не должна превышать 3 мм на 1 м диаметра обечайки, но более 8 мм на весь диаметр.

7.2.8.3. При приварке фланцев к патрубкам или обечайкам необходимо обеспечить перпендикулярность оси патрубка (обечайки) к торцевой поверхности фланца. Отклонение от перпендикулярности допускается не более 1 мм на 100 мм наружного диаметра фланца, но не более 3 мм. Несоосность между патрубками и фланцем не должна превышать 2,5 мм.

7.2.8.4. Не указанные отклонения геометрических размеров и формы конструкций баков от проектных не должны превышать величин, приведенных в табл. 7.11![]() 7.14.

7.14.

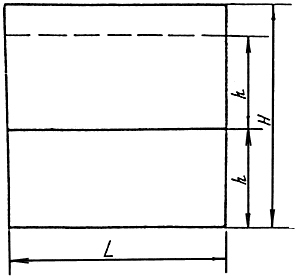

Таблица 7.11

Допускаемые отклонения геометрических размеров и формы конструкций баков от проектных

|

|

|

| |

|

|

|

| |

|

1 |

Отклонение наружного контура днища от горизонтали |

По табл. 7.12 | |

|

2 |

Высота выпучины или вмятины днища (допускаемая площадь одной выпучины или вмятины, 2 м |

Не более 50 мм | |

|

|

СТЕНКА |

| |

|

3 |

Отклонение величины внутреннего радиуса стенки на уровне днища от проектной при радиусе: |

| |

|

|

до 12 м включительно |

±20 мм | |

|

|

свыше 12 м |

±30 мм | |

|

4 |

Отклонение высоты стенки от проектной |

±15 мм | |

|

5 |

Отклонение образующих стенки от вертикали |

По табл. 7.13 | |

|

6 |

Выпучины или вмятины на поверхности стенки вдоль образующей |

По табл. 7.14 | |

|

|

КРЫША |

| |

|

7 |

Отклонение наружного контура крыши от горизонтали |

±20 мм | |

|

8 |

Высота выпучины или вмятины (допускаемая площадь одной выпучины или вмятины, 2 м |

He более 50 мм | |

|

| |||

Таблица 7.12

Допускаемые отклонения наружного контура днища, мм, от горизонтали

|

|

Допускаемые отклонения, мм | |||

|

Емкость |

при незаполненном баке |

при заполненном баке | ||

|

|

Разность отметок соседних точек на расстоянии 6 м |

Разность отметок любых других точек |

Разность отметок соседних точек на расстоянии 6 м |

Разность отметок любых других точек |

|

|

|

|

|

|

|

700 |

10 |

25 |

20 |

40 |

|

700-1000 |

15 |

40 |

30 |

60 |

|

2000-5000 |

20 |

50 |

40 |

80 |

Таблица 7.13

Допускаемые отклонения образующей стенки от вертикали, мм

|

Допускаемые отклонения, мм | |||||||||||

|

Номера поясов | |||||||||||

|

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

IX |

X |

XI |

XII |

|

Для резервуаров высотой до 12 м | |||||||||||

|

±15 |

±30 |

±40 |

±50 |

±60 |

±70 |

±80 |

±90 |

- |

- |

- |

- |

|

Для резервуаров высотой до 18 м | |||||||||||

|

±15 |

±30 |

±40 |

±50 |

±60 |

±60 |

±70 |

±70 |

±70 |

±80 |

±80 |

±90 |

Примечания:

1. Замеры производятся для каждого пояса на расстоянии до 50 м от верхнего горизонтального шва.

2. Проверка отклонений производится не реже чем через 6 м по окружности бака.

3. Для 20% образующих (по которым производится контроль отклонений) допускаются в уровне восьмого пояса отклонения ±120 мм. В уровне остальных поясов допускаемое отклонение определяется по интерполяции.

Таблица 7.14

Допускаемые величины выпучины или вмятины на поверхности стенки вдоль образующей, мм

|

Расстояние от нижнего до верхнего края выпучины или вмятины, мм |

Допускаемая величина выпучин или вмятин на поверхности стенки вдоль образующей, мм |

|

До 1500 включительно |

±15 |

|

Свыше 1500 до 3000 |

±30 |

|

Свыше 3000 до 4500 |

±45 |

Примечание. Суммарные отклонения стенки баков должны укладываться в допускаемые отклонения по табл. 7.13.

8. КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

8.1. Порядок контроля

8.1.1. В процессе изготовления и монтажа резервуаров (баков) по проектной документации необходимо осуществлять установленный рабочей документацией контроль качества производства сварочных работ и выполнять требования настоящих указаний на стадиях входного операционного и приемочного контроля готовых сварных соединений.

8.1.2. Перед выполнением сварочных работ подлежат проверке: квалификация сварщика и дефектоскописта, качество сварочных материалов; состояние сварочного оборудования, сборочно-сварочных приспособлений, аппаратуры и приборов для дефектоскопии.

8.1.3. При операционном контроле подлежат контролю:

соответствие марки материала свариваемых элементов (деталей) проектной документации и сертификатам;

качество подготовки деталей для сварки;

качество сборки перед сваркой;

в процессе выполнения сварки - режим сварки, порядок наложения отдельных слоев, их форма, качество зачистки и шлака между слоями, наружные дефекты в швах (надрывы, поры, трещины и др.).

8.1.4. Готовые сварные соединения подвергают:

внешнему осмотру и измерению;

радиографической или ультразвуковой дефектоскопии;

металлографическим исследованиям;

контролю герметичности.

Механические испытания и металлографические исследования производят на контрольных сварных соединениях.

Допускается для контроля сварных соединений применять другие методы контроля, указанные в рабочей документации на изготовление и монтаж сварных конструкций.

9. МЕТОДЫ И ОБЪЕМЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

9.1. Общие требования

9.1.1. Методы и объемы контроля качества сварных соединений из нержавеющей и углеродистой стали обязана назначать проектная организация в соответствии с указаниями в табл. 9.1.

Таблица 9.1

Методы и объемы контроля сварных соединений из нержавеющей и углеродистой сталей![]()

|

|

|

|

Радиографический контроль |

| |

|

сварного соеди- |

Характеристика сварных соединений |

Внешний осмотр и измерение |

корро- |

углеро- |

Контроль герметич- |

|

1.1. |

Сварные соединения I категории безопасности |

100 |

50 |

25 |

100 |

|

1.2. |

Сварные соединения I категории безопасности и доступные для ремонта в процессе эксплуатации |

100 |

25 |

15 |

100 |

|

2.1. |

Сварные соединения II категории безопасности и не доступные для ремонта в процессе эксплуатации |

100 |

25 |

15 |

100 |

|

2.2. |

Сварные соединения II категории безопасности и доступные для ремонта в процессе эксплуатации |

100 |

10 |

5 |

100 |

|

3.1. |

Сварные соединения III категории безопасности и соединения, независимо от категории безопасности, находящиеся выше уровня заполнения резервуаров (баков), а также не оказывающие влияния на герметичность конструкции (ребра, лестницы и т.д.) |

100 |

- |

- |

- |

Примечания:

1. Проектант в рабочей документации обязан указывать категорию безопасности и условия доступности для ремонта сварных соединений в процессе эксплуатации.

2. Категория безопасности устанавливается по "Нормам строительного проектирования атомных станций" ПиНАЭ 5.6 Министерства энергетики и электрификации. К I категории относятся здания, сооружения и конструкции, разрушение или повреждение которых может привести путем силового воздействия на важные для безопасности системы нормальной эксплуатации к выходу радиоактивных продуктов в количествах, приводящих к дозовым нагрузкам для персонала и населения сверх установленных значений при максимальной проектной аварии, или к отказу в работе систем безопасности, обеспечивающих поддержание активной зоны в подкритическом состоянии, аварийный отвод тепла от реактора, локализацию радиоактивных продуктов. Ко II категории относятся здания, сооружения, конструкции и их элементы (не вошедшие в I категорию), нарушение которых в отдельности или в совокупности с другими может привести к перерыву в выработке атомной станции ее продукции и /или/ к дозовым нагрузкам сверх допустимых годовых, установленных для нормальной эксплуатации действующими нормативными документами. К III категории относятся все остальные здания, сооружения, конструкции и их элементы, не вошедшие в категории I и II.

Радиографический контроль соединений из углеродистой стали может быть заменен ультразвуковой дефектоскопией в том же объеме.

Для двусторонних нахлесточных швов контроль герметичности следует проводить пузырьковым методом (надув воздуха или вакуум-камера).

При невозможности выполнения контроля качества сварных соединений в условиях изготовления или монтажа резервуаров (баков) могут быть изменены методы и объемы. Решение об изменении должно быть согласовано с проектной и головной организациями в установленном порядке.

9.1.2. Участки сварных соединений, подвергаемые ремонту (удалению дефектов механическим или другим способами), а также места, вызывающие сомнение по результатам внешнего осмотра, следует дополнительно проконтролировать также цветной дефектоскопией по ОСТ 34-42-545-81 для выявления поверхностных трещин.

9.1.3. При проведении выборочного контроля радиографическим или ультразвуковым методами контролируемые участки должны равномерно распределяться по длине шва.

В объем выборочного контроля должны включаться однотипные сварные соединения, выполненные ручной или автоматической сваркой в течение не более трех смен.

В объем контролируемых швов должны быть включены начальные и конечные участки сваренных соединений.

9.1.4. Если при выборочном контроле будут обнаружены недопустимые дефекты, то необходимо выявить границы дефектного участка дополнительным контролем вблизи мест с выявленными дефектами.

Если при дополнительном контроле будут также обнаружены недопустимые дефекты, то контролю подвергается весь шов.

9.1.5. Участки швов в месте пересечения длиной не менее 50 мм в каждую сторону от точки пересечения подлежат обязательному контролю и не входят в объем выборочного контроля.

10. ВНЕШНИЙ ОСМОТР И ИЗМЕРЕНИЕ

10.1. Контролю внешним осмотром и измерением подлежат все сварные швы и прилегающая к ним поверхность основного металла шириной не менее 20 мм (по обе стороны шва). Шов и поверхность основного металла должны быть очищены от шлака, брызг расплавленного металла, окалины и других загрязнений.

10.2. Внешний осмотр производится невооруженным глазом, а в сомнительных местах - с помощью лупы 4-7-кратного увеличения с применением переносного источника света (при необходимости), а также шаблонов или мерительного инструмента.

10.3. По внешнему виду швы сварных соединений должны удовлетворять следующим требованиям:

иметь гладкую или равномерную чешуйчатую поверхность без наплывов, сужений, перерывов, прожогов, свищей;

не должно быть резкого перехода к основному металлу и незаваренных кратеров;

не должно быть трещин в сварном шве и околошовной зоне;

объемные дефекты (поры и включения) округлой или удлиненной формы не должны превышать норм, указанных в табл. 10.1;

подрезы зоны сплавления, западания (углубления) между валиками не должны превышать норм, указанных в табл. 10.1.

Отступления от размеров и формы швов, превышающих допуски, указанные в чертежах, не допускаются.

Таблица 10.1

Допустимые размеры поверхностных дефектов для сварных соединений

|

|

|

Толщина свариваемых элементов, мм |

Максимально допустимый линейный размер дефекта, мм |

Максимально допустимое число дефектов на любых 100 мм длины шва, шт. | |

|

1 |

2 |

3 |

4 |

5 | |

|

|

|

|

|

| |

|

Непровары |

1.1, 1.2, 2.1, 2.2, 3.1 |

Не ограничивается |

Дефекты не допускаются, за исключением конструктивного непровара, оговоренного в проектной документации |

Не допускаются | |

|

Объемные дефекты округленной или удлиненной формы |

1.1, 1.2 |

Св. 3 до 5 |

- |

Не допускаются | |

|

|

|

" 5 до 8 |

0,8 |

4 | |

|

|

|

" 8 до 11 |

1,0 |

4 | |

|

|

|

" 11 до 14 |

1,2 |

4 | |

|

|

|

" 14 до 20 |

1,5 |

4 | |

|

|

2.1, 2.2 |

Св. 3 до 5 |

1,0 |

5 | |

|

|

|

" 5 до 8 |

1,2 |

5 | |

|

|

|

" 8 до 11 |

1,5 |

5 | |

|

|

|

" 11 до 20 |

1,8 |

5 | |

|

|

3.1 |

Св. 3 до 5 |

1,2 |

6 | |

|

|

|

" 5 до 8 |

1,5 |

6 | |

|

|

|

" 8 до 20 |

1,8 |

6 | |

|

Западания (углубления) между валиками и чешуйчатое строение поверхности шва (при условии плавного перехода к соседним участкам) |

1.1, 1.2 |

Св. 3 до 5 |

Не допускаются |

Не допускаются | |

|

|

|

" 5 " 8 |

1,0 |

Не ограничивается | |

|

|

|

" 8 " 11 |

1,2 |

" | |

|

|

|

" 11 " 20 |

1,5 |

" | |

|

|

2.1; 2,2 |

Св. 3 до 5 |

1,0 |

Не ограничивается | |

|

|

|

" 5 " 8 |

1,2 |

| |

|

|

|

" 8 " 20 |

1,5 |

То же | |

|

|

3.1 |

Св. 3 до 8 |

1,5 |

Не ограничивается | |

|

|

|

Св. 8 |

1,8 |

| |

Примечания: 1. Поверхность швов должна быть зачищена для обеспечения плавного перехода к основному металлу.

2. Для сварных соединений, подлежащих просвечиванию, размеры дефектов должны быть не более 1,0 мм.

11. РАДИОГРАФИЧЕСКИЙ И УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ

11.1. Для выявления внутренних дефектов в сварных соединениях изделий следует применять следующие методы контроля:

радиографический - по ГОСТ 7512-82; ОСТ 108.004.110-80; РДИ 42-023-84;

ультразвуковой - по ГОСТ 14782-76; ОСТ 108.004.108-80; РДИ 42-025-84.

11.1.1. При невозможности в условиях монтажа применить радиографический или ультразвуковой методы контроля выполняют послойный внешний осмотр каждого наплавленного слоя, а также контроль выполняемого шва внешним осмотром и измерением с учетом требований к допустимым размерам поверхностных дефектов по табл. 10.1.

Сварка этих швов должна выполняться под наблюдением мастера и представителя отдела технического контроля.

Окончательно выполненное сварное соединение контролируют на герметичность с использованием вакуум-камеры и (или) гидравлических испытаний.

11.2. При радиографическом контроле соединений из углеродистых и коррозионно-стойких сталей максимально допустимые ширина, длина пор, шлаковых и вольфрамовых включений и их скоплений, а также их число и суммарная длина для любого участка радиограммы длиной 100 мм для групп сварных соединений 1.1, 1.2 и 2.1, 2.2 приведены в табл. 11.1, 11.2.

11.2.1. Размерами пор шлаковых и вольфрамовых включений и их скоплений считают в соответствии с ГОСТ 23055-78:

для сферических пор и включений - диаметр;

для удлиненных пор и включений - ширину и длину;

для скоплений пор и включений - длину.

11.2.1.1. Группа дефектов, состоящая из пор или включений, с расстоянием между ними не более их максимальной ширины (или диаметров), независимо от их числа и взаимного расположения рассматривается как один дефект.

За скопление принимают три или более расположенных беспорядочно дефектов с расстоянием между любыми двумя близлежащими дефектами более одной, но не более трех максимальных ширин этих дефектов.

11.2.2. При контроле радиографическим способом участки сварных соединений считаются негодными, если в них выявлены:

трещины всех видов и направлений, расположенные в металле шва, по линии сплавлений и в околошовной зоне основного металла;

непровары или несплавления между основным металлом и швом, а также между отдельными наплавленными слоями, кроме допускаемых чертежами конструктивных непропаров в нахлесточных и угловых соединениях;

незаваренные (или не полностью заваренные) прожоги;

дефекты, размеры и количество которых превышают допустимые по табл. 11.1, 11.2.

11.2.3. При контроле ультразвуковой дефектоскопией качество сварного соединения считается неудовлетворительным, если в нем выявлены:

дефекты по своей эквивалентной площади, определяемой по эталонам или амплитуде сигнала, превышают соответствующие нормы, приведенные в табл. 11.3, 11.4;

количество дефектов на любых 100 мм длины шва превышает соответствующие нормы, приведенные в табл. 11.3, 11.4;

условная протяженность дефекта превышает условную протяженность соответствующего эталонного отражателя.

Таблица 11.1

Допустимые размеры и количество дефектов, выявленных при радиографическом

контроле для групп сварных соединений 1.1, 1.2

|

Толщина сваривае- |

|

|

Длина скоплений пор или включений, |

|

Суммарная длина пор и (или) включений | |

|

|

|

Ширина, мм |

Длина, мм |

|

|

|

|

|

|

|

|

|

|

|

|

" 5 " 8 |

1,2 |

0,8 |

4,5 |

8,0 |

12 |

12 |

|

" 3 " 11 |

1,5 |

1,0 |

5,0 |

10,0 |

15 |

15 |

|

" 11 " 14 |

2,0 |

1,2 |

5,5 |

12,0 |

15 |

15 |

|

" 14 " 20 |

2,5 |

1,8 |

6,0 |

15,0 |

20 |

20 |

Таблица 11.2

Допустимые размеры и количество дефектов, выявленных при радиографическом контроле для групп сварных соединений 2.1, 2.2

|

|

|

|

Длина скоплений пор или включений, мм |

Количество пор и (или) включений на 100 мм шва, шт. |

Суммарная длина пор и (или) включений на 100 мм шва, | |

|

|

|

Ширина |

Длина |

|

|

|

|

|

|

|

|

|

|

|

|

" 5 " 8 |

1,5 |

1,0 |

5,5 |

10,0 |

15 |

15 |

|

" 8 " 11 |

2,0 |

1,2 |

6,0 |

12,0 |

20 |

20 |

|

" 11 " 14 |

2,5 |

1,8 |

6,5 |

15,0 |

20 |

20 |

|

" 14 " 20 |

3,0 |

2,0 |

7,0 |

20,0 |

25 |

25 |

Примечание к табл. 11.1, 11.2:

1. При различной толщине свариваемых элементов максимальный размер дефекта устанавливается по меньшей толщине.

2. Чувствительность радиографического контроля по п. 11.1 устанавливается по ГОСТ 7512-82, 3 класс чувствительности.

3. Дефекты длиной менее 0,2 мм при расшифровке радиограмм не учитываются.