- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ИНСТРУКЦИЯ

ПО ОЧИСТКЕ МАСЛОСИСТЕМ ТУРБОАГРЕГАТОВ

ГИДРОДИНАМИЧЕСКИМ СПОСОБОМ

СОСТАВЛЕНА Харьковским филиалом ЦКБ Главэнергоремонта

Авторы инженеры Я.А.Маврович, В.А.Бонеско, В.П.Александрова

УТВЕРЖДЕНА заместителем начальника Главтехуправления Д.Шамараковым 10 июля 1972 г. и главным инженером Главэнергоремонта В.Курковичем 10 июля 1972 г.

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Настоящая Инструкция предназначена для персонала ремонтных предприятий и электростанций в качестве руководства по подготовке и выполнению очистки маслосистем турбоустановок гидродинамическим способом.

В Инструкции приведены некоторые теоретические сведения, дающие представление о физическом процессе очистки маслопроводов от отложений, указания по разработке промывочной схемы, режиму гидродинамической очистки и определению критериев чистоты маслопроводов.

В приложении 1 дается промывочная схема маслосистемы турбоустановки ПТ-60-90, которая может быть использована при разработке схем очистки турбоустановок других типов.

Для турбоустановок энергоблоков мощностью 150, 200 и 300 МВт ЦКБ Главэнергоремонта разработаны подробные технологические указания и промывочные схемы маслосистем, предусматриваемые технологическим процессом капитального ремонта таких турбин.

2. Очистка маслосистем гидродинамическим способом должна выполняться при капитальных или текущих ремонтах в следующих случаях:

а) после ревизии и ремонта узлов регулирования и маслосистемы (насосов, арматуры и т.п.) для удаления загрязнения, занесенного при ремонте, независимо от наличия отложений шлама в маслопроводах. Очистка производится в один этап в конце ремонта;

б) при наличии отложений шлама в напорных маслопроводах свыше 50 г на 1 м![]() и в сливных маслопроводах свыше 100 г на 1 м

и в сливных маслопроводах свыше 100 г на 1 м![]() . Очистка производится в два этапа.

. Очистка производится в два этапа.

Методика определения величины отложения шлама приведена в разд.VI;

в) при замене масла. Очистка производится в два этапа.

Настоящая Инструкция не исключает применения других способов очистки маслосистем.

II. ГИДРОДИНАМИЧЕСКИЙ СПОСОБ ОЧИСТКИ МАСЛОСИСТЕМ

3. Во время работы турбоагрегата масло насыщается воздухом, обводняется, нагревается в подшипниках, что приводит к шламообразованию и загрязнению масла.

Ламинарный режим движения масла в пристеночной области способствует отложению значительной части шлама и грязи на внутренних и особенно на холодных поверхностях маслосистемы.

Загрязнение маслосистемы снижает надежность работы турбоагрегата, поэтому во время ремонта маслосистема должна быть тщательно очищена.

4. С помощью гидродинамического способа очистки маслосистем, выполненной в 1969-1971 гг. на ряде электростанций (Змиевской, Молдавской, Конаковской, Криворожской, Средне-Уральской, Али-Байрамлинской и др.), удалось обеспечить требуемую чистоту маслосистем.

5. Гидродинамический способ очистки маслосистем турбоустановок заключается в том, что вся маслосистема, исключая подшипники, очищается прокачиванием масла со скоростью, в 2 раза и более превышающей рабочую при температуре 60-65 °С.

6. Этот способ основан на организации турбулентного движения в пристеночной области, при котором шлам и продукты коррозии за счет механического воздействия потока масла смываются с внутренних поверхностей маслосистемы и выносятся на фильтры.

7. Гидродинамический способ очистки маслосистем имеет следующие преимущества:

б) не нарушается пассивирующая пленка, образовавшаяся в результате длительного контакта металла с эксплуатационным маслом;

б) исключается коррозия баббитовых и азотированных поверхностей;

в) не требуется химических растворов для смыва отложений с внутренних поверхностей маслосистем;

г) исключается разборка маслосистемы (кроме мест установки перемычек);

д) сокращается трудоемкость очистки на 20-40% и длительность капитального ремонта турбоагрегата на 2-3 сут.

8. Анализ масла, использованного для очистки маслосистем 35 турбоагрегатов (некоторые из них уже эксплуатируются около четырех лет), показал, что его физико-химические свойства не ухудшились. Следовательно, очистка маслосистем может производиться эксплуатационным маслом.

III. ОПРЕДЕЛЕНИЕ НЕОБХОДИМЫХ СКОРОСТЕЙ ПОТОКА МАСЛА

ПРИ ГИДРОДИНАМИЧЕСКОМ СПОСОБЕ ОЧИСТКИ МАСЛОСИСТЕМ

9. Различаются ламинарный и турбулентный режимы движения жидкости.

При ламинарном режиме движения частицы масла перемещаются параллельными струями вдоль стенки трубы, не перемешиваясь между собой и плавно обтекая встречающиеся препятствия. При таком режиме движения скорость масла у стенки равна нулю и возрастает по закону параболы до максимального значения на оси трубы.

Турбулентный режим движения характеризуется хаотическим движением частиц масла и пульсацией потока. В этом случае на главное движение жидкости вдоль оси трубы накладываются поперечные движения, приводящие к выравниванию распределения скоростей в сечении трубы. При турбулентном режиме течения жидкости величины скоростей распределяются по логарифмическому закону.

Режим движения жидкости характеризуется критерием Рейнольдса ![]() .

.

Критическое значение ![]() 2320 (для круглой трубы) является границей между ламинарным и начинающимся турбулентным режимами движения. При

2320 (для круглой трубы) является границей между ламинарным и начинающимся турбулентным режимами движения. При ![]() ламинарное движение начинает переходить в турбулентное (переходный режим) и при

ламинарное движение начинает переходить в турбулентное (переходный режим) и при ![]() 10000 поток будет турбулентным. Однако и при турбулентном режиме движения непосредственно у стенки трубы имеется слой жидкости, в котором сохраняется ламинарное течение - ламинарный подслой.

10000 поток будет турбулентным. Однако и при турбулентном режиме движения непосредственно у стенки трубы имеется слой жидкости, в котором сохраняется ламинарное течение - ламинарный подслой.

10. Во время эксплуатации турбоустановки (температура масла 40-55 °С, скорость потока до 2 м/с) в той части маслосистемы, где имеет место турбулентный режим движения масла, толщина ламинарного подслоя равна 1-1,5 мм. Попадая в ламинарный подслой, шлам и другие частицы откладываются на стенках маслосистемы, так как скорость масла в подслое недостаточна для их выноса.

11. Необходимым условием смыва этих отложений со стенок маслосистемы является турбулизация ламинарного подслоя, которая зависит от соотношения толщины ламинарного подслоя и высоты бугорков шероховатости омываемой поверхности.

Когда толщина ламинарного подслоя становится меньше высоты бугорков шероховатости омываемой поверхности, т.е. бугорки шероховатости выступают над ламинарным подслоем, ламинарный подслой турбулизуется и практически исчезает.

Толщина ламинарного подслоя определяется по формуле

![]() мм, (1)

мм, (1)

где ![]() - внутренний диаметр трубы, мм;

- внутренний диаметр трубы, мм;

![]() - коэффициент сопротивления по длине трубопровода

- коэффициент сопротивления по длине трубопровода

![]() ; (2)

; (2)

![]() - критерий Рейнольдса

- критерий Рейнольдса

![]() , (3)

, (3)

где ![]() - средняя скорость потока масла, м/с;

- средняя скорость потока масла, м/с;

![]() - кинематический коэффициент вязкости, м

- кинематический коэффициент вязкости, м![]() /с.

/с.

Из формул (1) и (3) видно, что толщина ламинарного подслоя определяется скоростью потока и вязкостью, зависящей от температуры масла. Повышение температуры потока масла уменьшает толщину ламинарного подслоя, так как снижается кинематический коэффициент вязкости. Кроме того, с повышением температуры уменьшаются силы сцепления между отложениями и стенкой трубы, что улучшает условия смыва отложений. Однако из условий сохранения физико-химических свойств масла и уменьшения гидравлического сопротивления контура (см. разд.IV) температура прокачиваемого масла принимается 60-65 °С. Температура масла 65 °С является предельно допустимой при работе турбоустановки.

При такой температуре дальнейшего уменьшения толщины ламинарного подслоя до величины, меньшей высоты бугорков шероховатости, необходимо достигать путем увеличения скорости потока масла.

Для подсчета величины необходимой скорости потока масла принимается:

а) ![]() мм,

мм,

где ![]() - высота бугорков шероховатости омываемой поверхности для трубопроводов

- высота бугорков шероховатости омываемой поверхности для трубопроводов ![]() <150 мм;

<150 мм;

б) ![]() мм (для трубопроводов

мм (для трубопроводов ![]() 150-250 мм);

150-250 мм);

в) ![]() мм (для трубопроводов

мм (для трубопроводов ![]() >250 мм);

>250 мм);

г) при температуре масла; 65 °С ![]() 0,0000126 м

0,0000126 м![]() /с;

/с;

д) ![]() 0,16 с достаточной точностью для практических расчетов при

0,16 с достаточной точностью для практических расчетов при ![]() (имеющем место при прокачке).

(имеющем место при прокачке).

Таким образом, с учетом принятых значений и формул (1) и (3) необходимые для турбулизации ламинарного подслоя скорости потока масла при температуре 65 °С будут равны:

![]() 4,46 м/с для

4,46 м/с для ![]() 0,2 мм;

0,2 мм;![]() 2,97 м/с для

2,97 м/с для ![]() 0,3 мм;

0,3 мм;![]() 2,3 м/с для

2,3 м/с для ![]() 0,4 мм.

0,4 мм.

В сливных маслопроводах больших диаметров высота бугорков шероховатости практически превышает указанные величины, поэтому турбулизация ламинарного подслоя происходит при меньших скоростях потока.

Турбулизация ламинарного подслоя за счет увеличения числа ![]() и уменьшение сил сцепления между отложениями и стенкой трубы за счет повышения температуры масла (уменьшается динамическая вязкость) создают необходимые условия для интенсивного смыва отложений.

и уменьшение сил сцепления между отложениями и стенкой трубы за счет повышения температуры масла (уменьшается динамическая вязкость) создают необходимые условия для интенсивного смыва отложений.

IV. УКАЗАНИЯ ПО РАЗРАБОТКЕ ПРОМЫВОЧНОЙ СХЕМЫ

12. Практическое применение гидродинамического способа заключается в прокачивании элементов маслосистемы маслом в определенной последовательности, с заданной скоростью и температурой. Необходимо собрать промывочную схему как, например, для турбины ПТ-60-90 (см. приложение 1), удовлетворяющую следующим требованиям:

а) промывочная схема должна включать максимально возможное количество маслопроводов, узлов регулирования и узлов маслосистемы;

б) скорости потоков масла в прокачиваемых маслопроводах должны быть не менее:

![]() 4,5 м/с для труб

4,5 м/с для труб ![]() <150 мм;

<150 мм;

![]() 3 м/с для труб от

3 м/с для труб от ![]() 150 до

150 до ![]() 250 мм;

250 мм;

![]() 2,3 м/с для труб от

2,3 м/с для труб от ![]() 250 до

250 до ![]() 350 мм;

350 мм;

в) температура прокачиваемого масла должна быть 60-65 °С;

г) промывочная схема должна предусматривать очистку прокачиваемого масла от смытых отложений.

13. В промывочную схему необходимо включить все маслонасосы, маслоохладители, штатные и специальные фильтры, маслопроводы подшипников и уплотнений вала генератора, а также узлы регулирования, не мешающие разборке других узлов турбоагрегата.

14. Подшипники турбоагрегата, уплотнения вала генератора, а также демонтируемые узлы регулирования необходимо обвести перемычками с запорной арматурой.

В качестве запорной арматуры необходимо применять задвижки, так как коэффициент местного сопротивления ![]() задвижки примерно в 15 раз меньше сопротивления вентиля.

задвижки примерно в 15 раз меньше сопротивления вентиля.

Диаметры перемычек определяются гидравлическим расчетом. Для предварительного расчета диаметр перемычки следует принимать равным диаметру напорного маслопровода или на 10-15% меньше.

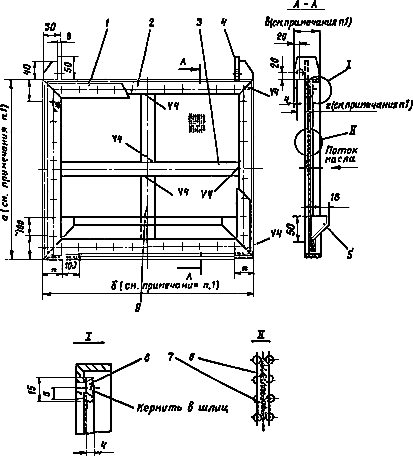

В тех местах, где нельзя установить перемычку с обычным коленом, его следует выполнить, как показано на рис.1.

Рис.1. Схема установки перемычек

Примечания:

1. Условный проход задвижки должен соответствовать условному проходу перемычки.

2. Для установки перемычки необходимо сместить напорный маслопровод на величину ![]() (см. таблицу).

(см. таблицу).

3. Разрешается вместо резинотканевого рукава применять трубы соответствующего условного диаметра по ГОСТ 8732-58.

4. В системе регулирования перемычки следует выполнять из стальных труб по ГОСТ 8732-58.

|

|

Позиция |

Труба (ГОСТ 8732-58) |

Рукав ГОСТ 5398-57* |

|

|

|

40 |

1 |

Труба |

Рукав II |

49 |

28 |

|

50 |

1 |

Труба |

Рукав II |

58 |

35 |

|

70 |

3 |

Труба |

Рукав II |

74 |

50 |

|

80 |

4 |

Труба |

Рукав II |

78 |

55 |

______________

* На территории Российской Федерации действует ГОСТ 5398-76. - Примечание изготовителя базы данных.

При сборке промывочной схемы необходимо вынуть дроссельные шайбы, удаление которых не требует опорожнения маслосистемы. Неудаленные дроссельные шайбы следует учесть при гидравлическом расчете контура.

В узлы регулирования, включенные в промывочную схему, необходимо установить специальные пробки вместо штатных золотников для организации потока масла с необходимыми скоростями в промываемых трубопроводах этих узлов (приложение 2).

15. Требуемые скорости масла обеспечить разделением промывочной схемы на несколько отдельно прокачиваемых контуров, а также увеличением производительности насосной группы за счет параллельной работы насосов или увеличения частоты вращения ротора пускового насоса (путем установки электродвигателя большей мощности и с большей частотой вращения), если это допускается конструкцией насоса.

16. Требуемую температуру прокачиваемого масла поддерживать горячей водой температурой 80-90 °С, подаваемой в маслоохладители промывочной схемы. В промывочных схемах с высоконапорными маслонасосами при ![]() >10 кгс/см

>10 кгс/см![]() масло нагревается теплом работающего насоса, поэтому требуемую температуру поддерживать холодной водой (циркуляционной), подаваемой в один из маслоохладителей промывочной схемы.

масло нагревается теплом работающего насоса, поэтому требуемую температуру поддерживать холодной водой (циркуляционной), подаваемой в один из маслоохладителей промывочной схемы.

17. Для очистки прокачиваемого масла от смываемых отложений необходимо применять штатные сетчатые фильтры, фильтр-пресс, а также специальные фильтры тонкой очистки и ватный фильтр (рис.2 и 3).

Рис.2. Фильтр тонкой очистки

Примечания:

1. Размеры а, б, в, г выполнить по штатному фильтру маслобака так, чтобы размер а составлял третью часть высоты штатного фильтра.

2. Сварные швы зачистить заподлицо.

3. Фильтры тонкой очистки навешивать на штатные после 4-часовой прокачки масла по каждому контуру на первом этапе очистки маслосистемы и после 2-часовой прокачки на втором этапе.

|

Позиция |

ГОСТ |

Наименование |

Количество |

Материал |

Примечание |

|

1 |

|

Планка накладная |

4 |

Ст.3 |

|

|

2 |

ГОСТ 8509-57 |

Уголок 20х20х4 |

4 |

Стиль 10 |

Прокат |

|

3 |

|

Планка 4х50 |

1 |

Ст.3 |

|

|

4 |

|

Ухо |

2 |

Ст.3 |

|

|

5 |

|

Козырек |

1 |

Ст.3 |

|

|

6 |

ГОСТ 6613-53 |

Сетка N 004 |

1 |

Фосфористая бронза |

Допускается N 006 |

|

7 |

ГОСТ 6613-53 |

Сетка N 2 |

2 |

Латунь |

|

|

8 |

ГОСТ 10619-63* |

Винт М6 |

|

Ст.5 |

Количество по месту |

|

9 |

|

Планка 4х50 |

2 |

Ст.3 |

|

______________

* На территории Российской Федерации действует ГОСТ 10619-80. - Примечание изготовителя базы данных.

Рис.3. Ватный фильтр:

1 - ватная подушка; 2 - вата; 3 - перфорированный диск; 4 - крепление болтом М8х40, гайкой М8,

шайбой диаметром 8 мм; 5 - упор; 6 - корпус адсорбера

Примечания:

1. Для организации ватного фильтра использовать корпус адсорбера, выгрузив из него силикагель и установив перфорированные диски, как показано на рисунке.

2. Вместо войлочного фильтрующего материала уложить ватную подушку (вату, обшитую марлей или бязью), диаметр которой больше диаметра корпуса адсорбера не менее чем на 200 мм.

3. Ватный фильтр подключать после 4-часовой прокачки масла по каждому контуру на первом этапе очистки маслосистемы и после 2-часовой прокачки по каждому контуру на втором этапе. Загрязнение ваты определяется уменьшением струи масла, выходящей из фильтра, или падением давления на манометре.

18. К выбору контуров предъявляются следующие требования:

а) в промываемом контуре скорости потока масла должны обеспечиваться согласно п.12;

б) потери давления в контуре должны быть на 5-10% меньше располагаемого напора, развиваемого насосами промывочной схемы;

в) промывочная схема должна быть разделена на возможно меньшее количество контуров (обычно на три-пять контуров);

г) в первых контурах должна предусматриваться очистка нижней части промывочной схемы с тем, чтобы исключалось попадание грязи в уже очищенные маслопроводы.

Например, в первом контуре должна предусматриваться очистка маслоохладителей. Как правило, необходимое качество очистки обеспечивается поочередным включением в контур половины маслоохладителей от их общего количества.

Во втором контуре должна предусматриваться очистка стояка и коллектора напорного маслопровода, ответвления на подшипники турбины, а также сливного коллектора подшипников турбины.

В третьем контуре должна предусматриваться очистка напорного и сливного коллекторов подшипников генератора и возбудителя и ответвлений на подшипники генератора и возбудителя.

Параллельно с этими контурами очищаются контуры системы регулирования и маслопроводы уплотнений вала генератора, которые имеют самостоятельные насосы.

19. Выбор контура заключается в определении потерь давления при заданных скоростях потока масла. Расчет потерь давления в контуре выполнять табличным способом в такой последовательности:

а) составить схему контура с указанием всех местных сопротивлений (колен, арматуры, маслоохладителей и др.). Для большей наглядности схему желательно чертить в аксонометрической проекции;

б) разделить схему контура на расчетные участки, которые пронумеровать. Расчетным участком называется отрезок маслопровода с постоянным сечением и расходом;

в) определить необходимые расходы масла на каждом расчетном участке:

![]() 3600 м

3600 м![]() /ч, (4)

/ч, (4)

где ![]() - заданная средняя скорость потока масла на данном расчетном участке, м/с;

- заданная средняя скорость потока масла на данном расчетном участке, м/с;

![]() - площадь поперечного сечения трубы, м

- площадь поперечного сечения трубы, м![]() .

.

При этом увязать расход масла в контуре с расходами масла в расчетных участках, увеличив при необходимости скорости потока масла на отдельных участках.

Расход масла в контуре не должен превышать производительности насосов промывочной схемы, которая определяется по характеристикам насосов;

г) определить потери давления на каждом расчетном участке контура;

![]() кгс/м

кгс/м![]() , (5)

, (5)

где ![]() - длина расчетного участка, м;

- длина расчетного участка, м;

![]() - коэффициент местного гидравлического сопротивления;

- коэффициент местного гидравлического сопротивления;

![]() - удельный вес масла, кгс/м

- удельный вес масла, кгс/м![]() ;

;

![]() - ускорение силы тяжести, м/с

- ускорение силы тяжести, м/с![]() ;

;

д) определить суммарную потерю давления последовательно соединенных участков рассматриваемого контура:

![]()

Если суммарная потеря давлений в контуре больше напора, создаваемого насосами промывочной схемы при расчетном расходе, необходимо уменьшить потерю давления в контуре за счет увеличения диаметров перемычек или за счет организации дополнительных сливов (подключений ответвлений другого контура).

20. Правильность гидравлического расчета контура проверить во время прокачки по потере давления на расчетном участке, которая равна разности давления, создаваемого насосами, и давления, замеренного в конце расчетного участка. Допустимое отклонение замеренной потери давления от расчетной величины - 10%.

V. УКАЗАНИЯ ПО ОЧИСТКЕ МАСЛОСИСТЕМЫ

21. Очистку маслосистемы гидродинамическим способом выполнять в два этапа. Первый этап, предусматривающий очистку маслосистемы от шлама, продуктов коррозии и других посторонних частиц, необходимо выполнить до разборки и ревизии узлов маслосистемы. Для этого после останова турбоагрегата и отключения маслонасосов установить перемычки согласно промывочной схеме.

Прокладки перемычек не должны перекрывать сечения трубопровода. Перемычки и специальные пробки в узлах регулирования желательно устанавливать до останова маслонасоса, если система регулирования может быть отключена по маслу.

При сборке промывочной схемы следует вынуть все дроссельные шайбы, не учтенные гидравлическим расчетом.

22. В маслосистемах с высоконапорными маслонасосами заданную температуру масла поддерживать подачей циркуляционной воды в один из маслоохладителей турбоустановки. Более качественная очистка охлаждающих трубок происходит в том маслоохладителе, в который не подается охлаждающая вода. Поэтому при очистке маслоохладителей нужно чередовать подачу охлаждающей воды.

В маслосистемах с низконапорными маслонасосами заданную температуру масла поддерживать подачей горячей воды температурой 80-90 °С во все маслоохладители, включенные в контур. Использование маслоохладителей в качестве подогревателей масла улучшает и ускоряет очистку охлаждающих трубок маслоохладителей, так как температура трубок выше температуры масла, что уменьшает силы сцепления между трубками и отложениями.

23. Наблюдение за давлением масла в промывочной схеме производить по штатным манометрам маслосистемы. При прокачке масла у работающих насосов задвижки стороны всасывания и нагнетания, а также задвижки перемычек прокачиваемого контура должны быть полностью открыты.

24. Если нагрузка электродвигателя насоса больше допустимой, следует уменьшить количество промываемых трубопроводов, закрыв задвижку одной из перемычек, очистку перекрытого трубопровода произвести при прокачке следующего контура.

25. Последовательную прокачку всех контуров, как правило, выполнять непрерывно, чтобы не произошло остывание масла. Переключение потока масла на следующий контур производить задвижками перемычек и штатной арматурой.

26. Если масло, бывшее в эксплуатации, не подлежит замене, прокачку маслосистемы на первом и втором этапах производить эксплуатационным маслом при температуре 60-65 °С.

27. Температуру прокачиваемого масла замерять на выходе из маслоохладителей.

28. Длительность непрерывной прокачки каждого контура на первом этапе очистки зависит от толщины слоя отложений.

Ориентировочная длительность прокачки масла через маслосистему на первом этапе следующая:

|

Максимальная толщина |

Длительность | |

|

До 1 |

12 | |

|

1-2 |

14 | |

|

2-3 |

16 |

Примечание. Если в масло была введена присадка (антраниловая кислота), длительность непрерывной прокачки следует увеличить на 25%.

29. Во время прокачки масла очистку сеток масляного бака необходимо производить регулярно, не допуская большой разности уровня масла в грязном и чистом отсеках.

После 4-часовой прокачки по каждому контуру (когда значительная часть грязи осела на штатных фильтрах) необходимо установить фильтры тонкой очистки (см. рис.2), включить в контур фильтр-пресс и ватный фильтр (см. рис.3).

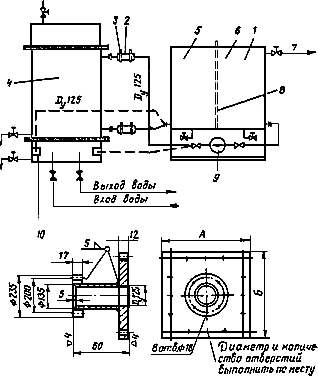

30. После окончания первого этапа очистки маслосистему опорожнить и произвести ревизию ее узлов (арматуры, насосов, регуляторов), очистить масляный бак, а также маслоохладители с водяной стороны (рис.4).

Рис.4. Схема очистки масляной и водяной полостей маслоохладителя на месте его установки:

1 - промывочная машина (черт.РТ-300Х-104ХФЦКБ); 2 - рукав 100-25 (ГОСТ 13261-67); 3 - хомут (болт М12х40,

гайка M12, шайба диаметром 12 мм); 4 - маслоохладитель; 5 - грязный отсек; 6 - чистый отсек; 7 - перелив;

8 - фильтр; 9 - насос 5НДв (![]() =1450 об/мин); 10 - специальная крышка

=1450 об/мин); 10 - специальная крышка![]() - вентиль;

- вентиль; ![]() - задвижка;

- задвижка; ![]() - задвижка закрыта;

- задвижка закрыта; ![]() - фланцевое соединение

- фланцевое соединение

Примечания:

1. Для очистки масляной полости маслоохладитель соединить с промывочной машиной, как показано сплошной линией.

2. Для очистки водяной полости маслоохладитель соединить с промывочной машиной, как показано штриховой линией. Размеры А и Б выполнить по крышке смотрового окна нижней водяной камеры маслоохладителя.

3. Масляную полость маслоохладителя очищать 4-5%-ным, водяную - 5-7%-ным раствором тринатрийфосфата при температуре 85-95 °С.

4. Для растворения тринатрийфосфата использовать бытовую стиральную машину. Перед включением машины в сеть заземлить ее.

5. Очистку масляной полости маслоохладителя производить в следующем порядке. Заполнить бак промывочной машины обессоленной водой или конденсатом температурой 90-95 °С до уровня перелива. Качать горячую воду в течение 1-1,5 ч. Слить замасленную воду из бака промывочной машины, доливая чистую. Ввести в грязный отсек бака промывочной машины крепкий раствор тринатрийфосфата до получения 4-5%-ного раствора. Качать раствор по схеме до прекращения изменения концентрации раствора и выноса грязи на фильтры промывочной машины. Заполнить бак машины горячей водой. Качать горячую воду до получения нейтральной пробы.

6. При очистке водяной полости горячий 5-7%-ный раствор тринатрийфосфата качать по схеме в течение 10 ч. Очистка считается законченной, если фильтры промывочной машины в течение последних 2 ч прокачки остаются чистыми.

7. При включении горячего маслоохладителя в работу сначала подать масло, а затем медленно циркуляционную воду.

31. Предварительную очистку масляного бака произвести струей горячей воды (рис.5). Для слива грязной воды масляный бак соединить со специальным отстойником. Окончательную очистку масляного бака произвести подрубленными салфетками. Места коррозии и отслаивания краски очистить шабером и смазать чистым маслом.

Рис.5. Схема промывки масляного бака турбины:

1 - подвод горячей воды (![]() 5-6 кгс/см

5-6 кгс/см![]() ,

, ![]() 90-100 °C); 2 - хомут (болт М10х20, гайка М10, шайба

90-100 °C); 2 - хомут (болт М10х20, гайка М10, шайба

диаметром 10 мм); 3 - рукав БГ-10 диаметром 18 мм (ГОСТ 8318-57); 4 - специальная крышка;

5 - масляный бак; 6 - насадок (труба диаметром 15 мм, ГОСТ 3262-62*)

______________

* На территории Российской Федерации действует ГОСТ 3262-75. - Примечание изготовителя базы данных.

Примечание. Для крепления специальной крышки используется штатный крепеж крышки фильтра.

32. Второй этап предусматривает очистку маслосистемы от твердых частиц, занесенных при ревизии и сборке ее узлов.

Прокачку масла на втором этапе произвести по тем же контурам за 8-10 дней до пуска турбоустановки.

33. Ориентировочная длительность непрерывной прокачки по каждому контуру на втором этапе очистки 4 ч.

После прокачки каждого контура в течение 1 ч установить фильтры тонкой очистки и включить в контур фильтр-пресс и ватный фильтр.

34. Для исключения попадания посторонних частиц в маслоподводящие каналы подшипников разборку промывочной схемы и сборку эксплуатационной следует производить после окончательной сборки подшипников.

35. Если масло должно быть заменено (физико-химические свойства не удовлетворяют требованиям ПТЭ или предусмотрено применение масла другой марки), очистку маслосистемы выполнять в такой последовательности:

а) первый этап очистки маслосистемы выполнить прокачкой масла, бывшего в эксплуатации, при температуре 65-70 °С, после чего масло полностью слить из маслосистемы. Заполнить маслосистему промывочной порцией нового масла, величина которой может быть меньше эксплуатационного количества масла, но достаточной для обеспечения надежной работы насосов. Прокачать этим маслом каждый контур в течение 2 ч при температуре 60-65 °С, после чего полностью слить его из маслосистемы;

б) второй этап очистки выполнить новым маслом (при температуре 60-65 °С), предназначенным для эксплуатации.

36. Изменение вышеуказанной температуры прокачиваемого масла запрещается: повышение температуры приводит к порче масла, а снижение ухудшает качество очистки.

VI. ТРЕБОВАНИЯ К КАЧЕСТВУ ОЧИСТКИ

37. Проверку качества очистки маслосистемы необходимо выполнять после окончания первого этапа очистки.

Прокачка каждого контура считается законченной, если фильтры тонкой очистки остаются чистыми в течение 2 ч после непрерывной прокачки.

Ориентировочная длительность непрерывной прокачки следующая:

|

Максимальная толщина |

Длительность | |

|

До 1 |

10 | |

|

1-2 |

12 | |

|

2-3 |

14 |

Примечание. Если в масло введена присадка - антраниловая кислота, длительность прокачки следует увеличить на 25%.

38. После окончания первого этапа прокачки произвести проверку качества очистки:

а) кольцевую поверхность сливного коллектора площадью 200-300 см![]() в месте слива масла из заднего подшипника генератора тщательно очистить от оставшегося шлама и масла ватными тампонами, смоченными спиртобензольной смесью;

в месте слива масла из заднего подшипника генератора тщательно очистить от оставшегося шлама и масла ватными тампонами, смоченными спиртобензольной смесью;

б) ватные тампоны промыть спиртобензольной смесью до полного удаления шлама;

в) спиртобензольную вытяжку перенести в коническую колбу, доведенную до постоянного веса, и прогнать досуха;

г) остаток промыть бензином и довести колбу до постоянного веса.

Количество шлама с 1 м![]() очищенной поверхности определить по формуле

очищенной поверхности определить по формуле

![]() г/м

г/м![]() ,

,

где ![]() - вес пустой колбы, г;

- вес пустой колбы, г;

![]() - вес колбы с осадком, г;

- вес колбы с осадком, г;

![]() - площадь очищенной поверхности, м

- площадь очищенной поверхности, м![]() .

.

39. Аналогичную проверку качества очистки напорного маслопровода произвести в месте установки одной из перемычек.

Маслосистема считается чистой и допускается к эксплуатации, если количество шлама в сливном маслопроводе не превышает 100 г на 1 м![]() , а в напорном - 50 г на 1 м

, а в напорном - 50 г на 1 м![]() . Указанные остатки отложений не снижают надежности работы турбоустановки.

. Указанные остатки отложений не снижают надежности работы турбоустановки.

40. Проверить визуально один-два напорных маслопровода в местах установки перемычек и сравнить с маслопроводом, чистота которого проверялась количественным анализом.

Если качество очистки не удовлетворяет указанным требованиям, прокачку продолжить до требуемой чистоты.

41. Качество очистки маслосистемы на втором этапе определять по чистоте фильтров тонкой очистки. Контур считается чистым, если фильтры тонкой очистки в течение 1 ч остаются чистыми после не менее 3-часовой прокачки.

42. После очистки маслосистемы эксплуатационным маслом необходимо вести тщательный контроль за качеством масла.

Приложение 1

ПРИНЦИПИАЛЬНАЯ ПРОМЫВОЧНАЯ СХЕМА МАСЛОСИСТЕМЫ

ТУРБОАГРЕГАТА ПТ-60-90*

_______________

* Качество схемы соответствует оригиналу. - Примечание изготовителя базы данных.

|

Условные обозначения: | ||||

|

ПУВГ, ЗУВГ |

- переднее, заднее уплотнение вала генератора; | |||

|

|

- напорный маслопровод; |

|

- вентиль, задвижка; | |

|

|

- сливной маслопровод; |

|

- вентиль, задвижка закрыты постоянно; | |

|

|

- смотровое окно; |

|

- обратный клапан; | |

|

|

- дроссельная шайба; |

|

- перемычка | |

Узлы маслосистемы:

1 - стопорный клапан; 2 - золотники регулятора скорости; 3 - главный масляный насос; 4 - регулятор безопасности; 5 - золотник обратной связи сервомотора в.д.; 6 - сервомотор в.д.; 7 - дифференциатор; 8 - суммирующий золотник; 9 - золотник сервомотора в.д.; 10 - сервомотор клапанов с.д.; 11 - сервомотор клапанов н.д.; 13 - сдвоенный инжектор; 14 - фильтр-пресс; 15 - регулятор давления; 16 - ватный фильтр (адсорбер); 17 - сливной клапан; 18 - масляный бак; 23 - инжектор МОУ; 24, 27 - маслоохладители; 25 - фильтр; 26 - гидравлический затвор; 12, 19, 20, 21, 22 - насосы системы регулирования, смазки подшипников и уплотнений вала генератора; 28-45 - задвижки, вентили; 46-53 - подшипники

Примечания: Прокачать масло по пяти контурам при температуре 60-65 °С.

Контур I. Маслопроводы подшипников 46-53 и УВГ, узлы - позиции 2, 10, 23, 24, 27. Маховик управления в положении "Убавить до упора". Задвижки и вентили - позиции 29, 31, 33, 39, 40, 45 - закрыты, остальные открыты.

Контур II. Маслопроводы подшипников 46-53 и ПУВГ, узлы - позиции 10, 11, 24, 27. Задвижки и вентили - позиции 30, 33, 37, 43, 44 - закрыты, остальные открыты.

Контур III. Маслопроводы подшипников 49-53 и ЗУВГ, узлы - позиции 11, 24, 27. Задвижки и вентили - позиции 28, 29, 30, 31, 38, 40, 41, 42, 43, 44 - закрыты, остальные открыты.

Контур IV. Маслопроводы подшипников 46, 47, 48, 53 и УВГ, узлы - позиции 1, 6, 24, 27. Золотник - позиция 9 - в положении на нижнем упоре. Задвижки и вентили - позиции 30, 31, 32, 33, 34, 35, 43, 44 - закрыты, остальные открыты.

Контур V. Маслопроводы подшипников 47-53 и УВГ, узлы - позиции 10, 11, 24, 27. Задвижки и вентили - позиции 28, 29, 30, 31, 43, 44 - закрыты, остальные открыты.

В контурах II-V маховик управления в положении "Прибавить до упора". В контурах I, II, III, V золотник - позиция 9 - в положении "Отсечка" (поднят с нижнего упора на 6,5 мм). В контурах II-V пружина сливного клапана - позиция 17 - зажата поворотом нажимного винта на 5 оборотов. Во всех контурах работают насосы - позиции 12, 19, 20, 21, 22. Специальные детали узлов регулирования (см. приложение 2). На перемычках установить задвижки соответствующего условного прохода.

Приложение 2

СПЕЦИАЛЬНЫЕ ДЕТАЛИ УЗЛОВ РЕГУЛИРОВАНИЯ ТУРБОАГРЕГАТА ПТ-60-90*

_______________

* Качество чертежа соответствует оригиналу. - Примечание изготовителя базы данных.

|

Пози- |

ГОСТ |

Наименование |

Коли- |

Материал |

|

1 |

|

Прокладка |

1 |

Резина маслостойкая |

|

2 |

|

Золотник |

1 |

Сталь |

|

3 |

|

Прокладка |

2 |

Резина маслостойкая |

|

4 |

|

Крышка |

2 |

Сталь |

|

5 |

|

Крышка |

2 |

Сталь |

|

6 |

ГОСТ 5915-70 |

Гайка М16 |

2 |

Сталь |

|

7 |

|

Крышка |

2 |

Сталь |

|

8 |

|

Шпилька |

2 |

Сталь |

|

9 |

|

Золотник |

2 |

Сталь |

|

10 |

|

Золотник |

2 |

Сталь |

|

11 |

Изготовить по месту |

Упор (согласовать с размерами детали поз.13) |

1 |

Дерево |

|

12 |

ГОСТ 5915-70 |

Гайка М20 |

2 |

Сталь |

|

13 |

|

Стержень |

1 |

Сталь |

|

14 |

|

Заглушка |

1 |

Сталь |

|

15 |

|

Шпилька |

1 |

Сталь |

|

16 |

|

Заглушка |

1 |

Сталь |

|

17 |

|

Заглушка к золотнику дифференциатора |

1 |

Сталь |

|

18 |

|

Заглушка дифференциатора |

1 |

Сталь |

“Посмотрим, удастся ли новой невесте на “Битве” избежать проклятия...

“Посмотрим, удастся ли новой невесте на “Битве” избежать проклятия...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов