- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

РД 24.030.101-88

Группа Е25

РУКОВОДЯЩИЙ ДОКУМЕНТ ПО СТАНДАРТИЗАЦИИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ОБЩИЕ ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ СТАЛЬНЫХ СВАРНЫХ СОСУДОВ

ОКСТУ 3113

Дата введения 1988-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием Министерства тяжелого, энергетического и транспортного машиностроения от 27.05.88 N ВА-002-1/6161

ИСПОЛНИТЕЛИ

Б.В.Зверьков, канд. техн. наук (руководитель темы); С.В.Демянцевич, канд. техн. наук; Б.Г.Лапук, А.В.Станюкович, доктор техн. наук

2. ВВЕДЕН ВПЕРВЫЕ

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, таблицы |

|

3.11.10 | |

|

ГОСТ 12.2.073-82 |

Табл.5 |

|

ГОСТ 380-71 |

2.2.2; табл.1, 2 и 5 |

|

ГОСТ 492-73 |

Табл.3 |

|

ГОСТ 617-72 |

Табл.3 |

|

Табл.1, 2, 4, 5 | |

|

ГОСТ 1577-81 |

Табл.1 |

|

Табл.6 | |

|

ГОСТ 2991-85 |

3.11.12 |

|

Табл.4 и 5 | |

|

ГОСТ 4784-74 |

Табл.3 |

|

Табл.1 | |

|

Табл.6 | |

|

Табл.1, 2, 4 и 5 | |

|

1.3.4 | |

|

ГОСТ 7350-77 |

Табл.1 |

|

3.8.16 | |

|

Табл.6 | |

|

ГОСТ 8479-70 |

Табл.4 |

|

ГОСТ 8731-74 |

Табл.2; 2.3.5 |

|

ГОСТ 8733-74 |

Табл.2; 2.3.5 |

|

ГОСТ 9087-81 |

Табл.6 |

|

2.6.4 | |

|

2.6.2, табл.6 | |

|

ГОСТ 9940-81 |

2.3.6, табл.2 |

|

ГОСТ 9941-81 |

Табл.2 |

|

ГОСТ 10052-75 |

2.6.2 |

|

ГОСТ 10092-75 |

Табл.3 |

|

Табл.6 | |

|

ГОСТ 10198-78 |

3.11.12; 3.11.13 |

|

ГОСТ 10702-78 |

Табл.5 |

|

Табл.2; 2.3.3; 2.3.4 | |

|

ГОСТ 10762-81 |

Табл.5 |

|

ГОСТ 10885-85 |

Табл.1 |

|

ГОСТ 12622-78 |

1.3.8 |

|

ГОСТ 12623-78 |

1.3.8 |

|

3.11.4 | |

|

1.1.3 | |

|

ГОСТ 14637-79 |

Табл.1 |

|

3.8.16 | |

|

3.11.10 | |

|

ГОСТ 15527-70 |

Табл.3 |

|

ГОСТ 17217-79 |

Табл.3 |

|

Табл.3 | |

|

ГОСТ 19282-73 |

Табл.1 |

|

ГОСТ 19882-80 |

Табл.4 |

|

Табл.5 | |

|

ГОСТ 20700-75 |

Табл.5 |

|

ГОСТ 21646-76 |

Табл.3 |

|

ГОСТ 22727-77 |

2.2.4 |

|

3.8.13 | |

|

ГОСТ 23170-78 |

3.11.10; 3.11.15 |

|

ГОСТ 25859-83 |

1.1.3 |

|

ОСТ 108.001.15-82 |

3.11.5 |

|

ОСТ 108.002.42-82 |

3.1.1 |

|

ОСТ 108.004.108-80 |

3.8.16 |

|

ОСТ 108.004.110-80 |

3.8.16 |

|

ОСТ 108.030.40-79 |

1.6.4; 3.5.11, 3.5.12 |

|

ОСТ 108.030.113-87 |

Табл.4; 2.4.2; 2.4.3 |

|

ОСТ 108.030.118-78 |

Табл.1 |

|

ОСТ 108.030.129-79 |

3.5.11; 3.5.14 |

|

ОСТ 108.031.08-85 |

1.1.3; 3.9.3 |

|

ОСТ 108.031.09-85 |

1.1.3; 1.3.7; 3.9.3 |

|

ОСТ 108.031.10-85 |

1.1.3 |

|

ОСТ 108.109.01-79 |

Табл.4 |

|

ОСТ 108.321.105-84 |

1.6.4 |

|

ОСТ 108.948.02-85 |

Табл.6 |

|

ОСТ 108.958.03-83 |

2.4.2 |

|

ОСТ 108.982.101-82 |

3.11.8 |

|

ОСТ 108.988.01-82 |

3.11.9 |

|

ТУ 5.9206-76 |

Табл.6 |

|

ТУ 14-1-394-72 |

Табл.1 |

|

ТУ 14-1-3922-84 |

Табл.1 |

|

ТУ 14-1-2072-77 |

Табл.1 и 6 |

|

ТУ 14-1-2219-77 |

Табл.6 |

|

ТУ 14-3-190-82 |

Табл.2 |

|

ТУ 14-3-460-75 |

Табл.2 |

|

ТУ 14-3-815-79 |

Табл.2 |

|

ТУ 14-3-1160-83 |

Табл.2 |

|

ТУ 14-232-40-81 |

Табл.1 |

|

ТУ 48-21-562-76 |

Табл.3 |

|

ТУ 108-11-543-80 |

Табл.1 |

|

ТУ 108-11-617-81 |

Табл.1. |

|

ТУ 108.1152-82 |

Табл.1 |

|

ТУ 108.1273-84 |

Табл.1 |

|

ПК 1514-72 |

3.8.14 |

Настоящие методические указания устанавливают общие требования к конструкции, материалам и изготовлению энергетического оборудования (подогревателей для систем регенерации паровых турбин, подогревателей сетевой воды, теплообменников различного назначения турбинных и котельных установок и тепловых сетей, деаэраторов, испарителей, воздухоохладителей газотурбинных установок, гидроаккумуляторов и воздухосборников гидротурбинных установок и т.п.), представляющего собой стальные сварные сосуды, работающие под давлением, под вакуумом или под наливом. Для сосудов, подведомственных Госгортехнадзору, требования методических указаний дополняют требования "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением", утвержденных Госгортехнадзором СССР (далее - Правила Госгортехнадзора).

1. ТРЕБОВАНИЯ К КОНСТРУКЦИИ

1.1. Технический проект

1.1.1. В техническом проекте сосуда должен быть определен срок службы сосуда, который может быть либо назначенным сроком до списания, либо расчетным сроком, по истечении которого вопрос о дальнейшей эксплуатации решается после проведения контроля металла по программе, согласованной со специализированной научно-исследовательской организацией по металловедению (см. справочное приложение). Срок службы устанавливается в календарных годах независимо от параметров и времени эксплуатации. Допускается увеличение срока службы, если сосуд находился в полной консервации, но не более, чем на срок консервации.

1.1.2. В техническом проекте сосуда должен быть определен расчетный ресурс для основных элементов сосуда: корпуса, трубных решеток, систем труб поверхности теплообмена. Расчетный ресурс устанавливается временем (в часах), в течение которого сосуд находился под нагрузкой (не обязательно при расчетном давлении и температуре). Если для эксплуатации сосуда характерно циклическое изменение нагрузки, то ресурс обусловливается количеством циклов изменения нагрузки в единицу времени. Например, для трубной системы ПВД расчетный ресурс составляет 100 тыс. ч при 10 пусках - остановах в течение 1000 ч эксплуатации.

Расчетный ресурс отдельных элементов сосуда должен быть равным или кратным расчетному ресурсу сосуда. Так, если для ПВД установлен расчетный ресурс в 200 тыс. ч (принят по ресурсу корпуса, работающего в условиях ползучести), то для трубной системы ПВД, для которой по условиям коррозии не может быть обеспечен ресурс в 200 тыс. ч, расчетный ресурс допускается принять уменьшенным в 2 раза.

1.1.3. Выбор основных размеров сосуда должен производиться при расчете на прочность согласно ОСТ 108.031.08-85 - ОСТ 108.031.10-85 (допускается производить расчет на прочность по ГОСТ 14249-80). Для сосудов, имеющих циклический характер нагрузок, необходим расчет на малоцикловую усталость по ОСТ 108.031.09-85 или ГОСТ 25859-83.

При отсутствии НТД по расчету на прочность разработчик технического проекта должен обосновать выбранные размеры сосуда и его надежность ненормированными расчетами на прочность или испытаниями моделей или натурных образцов; методика расчета и испытаний и их результаты должны быть согласованы со специализированной научно-исследовательской организацией.

1.1.4. Поверочный расчет на прочность по обоснованию расчетного ресурса следует выполнять по методике, рекомендованной специализированной научно-исследовательской организацией.

1.1.5. Типы и конструкция опор сосудов должны определяться при разработке технического проекта оборудования.

1.2. Конструкция

1.2.1. Конструкция сосудов должна удовлетворять требованиям настоящих методических указаний, конструкторской и нормативно-технической документации (в дальнейшем - НТД) на соответствующее оборудование; сосуды, подведомственные Госгортехнадзору, должны также удовлетворять требованиям Правил Госгортехнадзора.

1.2.2. Конструкция должна быть технологичной, надежно работать в течение установленного НТД срока службы, предусматривать возможность осмотра, очистки, промывки, продувки и ремонта, а также проведения всех контрольных и технологических операций в соответствии с технической документацией.

1.2.3. Строповочные устройства или захватные приспособления для подъема и установки сосудов, привариваемые к корпусу или другим элементам сосуда, должны учитывать особенности конструкции, назначение и массу сосуда и предусматриваться в техническом проекте.

Допускается предусматривать специальные элементы для строповки (технологические штуцеры, горловины, уступы и бурты на корпусах), которые должны быть рассчитаны на прочность с учетом массы металлоконструкций, обвязочных трубопроводов и другого оборудования, устанавливаемого на сосуде до его монтажа на месте.

1.2.4. Стыковку обечаек разной толщины или обечаек с днищами, а также частей обечаек и днищ следует предусматривать в рабочей документации по совмещению средних диаметров. Допускается стыковку указанных разнотолщинных элементов производить по внутреннему диаметру, если такая стыковка не приведет к уменьшению расчетного ресурса эксплуатации.

1.2.5. Кольца жесткости, подкрепляющие обечайку сосуда, должны устанавливаться в соответствии с расчетом на прочность на наружной или внутренней стороне и охватывать всю окружность обечайки. В зависимости от размеров сосудов и условий эксплуатации допускается применять приварные или свободно устанавливаемые в направляющих кольца жесткости.

1.2.6. Размеры обечаек устанавливаются раскроем заготовки листа при наиболее экономичном использовании металла, минимальные расстояния между сварными соединениями должны обеспечивать выполнение предусмотренного контроля. Требования к смещению продольных швов относительно друг друга - в соответствии с Правилами Госгортехнадзора.

1.3. Днища и крышки

1.3.1. Днища и крышки сосудов должны иметь эллиптическую или полусферическую форму. Допускается применение тарельчатых (в виде сферического сегмента) и плоских днищ и крышек.

Для приобретаемых по импорту сосудов допускается использование торосферических (коробовых) днищ, если расчетный ресурс днища обоснован поверочным расчетом на прочность.

Конические днища допускается использовать только по согласованию со специализированной научно-исследовательской организацией по оборудованию.

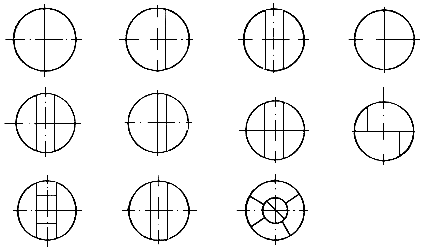

1.3.2. Днища и крышки должны быть изготовлены из целого листа. Допускается использование сварных заготовок согласно черт.1 при выполнении следующих условий:

сварные соединения прошли контроль радиационным или ультразвуковым методом в соответствии с требованиями нормативной или конструкторской документации;

расположение сварных швов и расстояния между ними должны обеспечивать выполнение предусмотренного контроля и соответствовать Правилам Госгортехнадзора.

Черт.1

1.3.3. При расположении отверстий в выпуклых днищах должны соблюдаться следующие условия: ![]() при

при ![]() мм;

мм; ![]() при

при ![]() мм, где

мм, где ![]() - расстояние от кромки отверстия до наружной поверхности цилиндрического борта днища, измеряемое по проекции;

- расстояние от кромки отверстия до наружной поверхности цилиндрического борта днища, измеряемое по проекции; ![]() ,

, ![]() - соответственно наружный и внутренний диаметры днища;

- соответственно наружный и внутренний диаметры днища; ![]() - толщина днища.

- толщина днища.

1.3.4. Размеры эллиптических днищ должны соответствовать требованиям ГОСТ 6533-78. Допускается применение эллиптических днищ с увеличенной по отношению к указанной в стандарте высотой цилиндрического борта. Применение днищ с уменьшенной по отношению к указанной в стандарте высотой цилиндрического борта допускается, если это не препятствует выполнению контроля сварного шва приварки днища к обечайке корпуса сосуда.

1.3.5. Допускается применение эллиптических днищ с проточкой наружной или внутренней поверхности, уменьшающей толщину стенки цилиндрического борта и прилегающей к ней части днища, если расчетный ресурс обоснован поверочным расчетом на прочность.

1.3.6. Тарельчатые днища с отбортовкой допускается применять, если расчетный ресурс обоснован поверочным расчетом на прочность.

Тарельчатые днища без отбортовки допускается применять для сосудов, работающих при давлении не более 0,07 МПа.

Допускается применение неотбортованных тарельчатых фланцевых крышек, работающих под давлением или вакуумом, если выполняются следующие условия:

радиус сферы крышки не превышает внутреннего диаметра, измеряемого по кромке, привариваемой к фланцевой части крышки;

сферический элемент крышки приваривается к фланцевой части стыковым сварным швом с контролем радиационным или ультразвуковым методом по всей длине шва.

1.3.7. Плоские отбортованные и неотбортованные днища и плоские крышки могут применяться при выполнении требований к конструкции и к изготовлению, приведенных в ОСТ 108.031.09-85.

Плоские неукрепленные днища без отбортовки при диаметре более 600 мм допускается применять, если расчетный ресурс обоснован поверочным расчетом на прочность.

1.3.8. Плоские отбортованные днища по ГОСТ 12622-78 и плоские неотбортованные днища по ГОСТ 12623-78 допускается применять для сосудов, работающих при давлении не более 0,07 МПа.

1.4. Лазы, люки, лючки, штуцера

1.4.1. Если конструкция сосуда не позволяет установить смотровые люки или лючки нормативных размеров, то должны быть применены лючки меньшего размера или выполнены отверстия, закрываемые резьбовыми пробками или заглушками. Допускается также использование технологических отверстий, при этом в технической документации должны быть даны указания по их применению (места допустимой разрезки, количество заварок за расчетный ресурс и др.).

1.4.2. Для сосудов, установленных на открытом воздухе, диаметр круглого лаза должен быть не менее 450 мм.

1.4.3. Сосуды, состоящие из цилиндрического корпуса и решеток с закрепленными в них трубками (теплообменники), допускается изготавливать без лазов независимо от диаметра сосуда.

При наличии съемных днищ и крышек, обеспечивающих возможность проведения внутреннего осмотра сосуда, устройство лазов в нем не требуется.

1.4.4. Корпуса теплообменников с толщиной стенки до 36 мм (для углеродистых сталей) и до 30 мм (для низколегированных сталей) допускается изготавливать без фланцевого разъема. При этом предприятие-изготовитель разрабатывает инструкцию, определяющую периодичность, объем и методику контроля состояния внутренней поверхности корпуса без вскрытия сосуда (в том числе замер толщины стенки корпуса в местах, подверженных пароводяной эрозии, и контроль скорости коррозии по образцам-свидетелям). В конструкции таких сосудов должна быть предусмотрена возможность выполнения разрезки и последующей сварки корпуса для проведения внутреннего осмотра сосуда; при этом должно учитываться установленное ремонтной документацией количество разрезов за срок службы сосуда до списания.

1.5. Внутренние устройства

1.5.1 Внутренние (приварные) устройства должны конструироваться так, чтобы было обеспечено удаление воздуха и полное опорожнение сосуда при гидравлическом его испытании в горизонтальном и вертикальном положении, если предусмотрено проведение гидроиспытаний не только в рабочем положении. Должна быть предусмотрена возможность удаления воздуха и воды из глухих частей внутренних устройств сосуда при заполнении, опорожнении и гидравлическом испытании.

При невозможности обеспечить полное опорожнение трубных систем сосудов после гидравлических испытаний предприятием-изготовителем должны быть предусмотрены дополнительные меры, предохраняющие сосуд от размораживания и коррозии при транспортировании и хранении, что должно быть отражено в инструкции по эксплуатации.

1.6. Криволинейные элементы

1.6.1. Конструкция криволинейных элементов должна соответствовать нормативно-технической документации, утвержденной министерством.

1.6.2. Штампосварные колена допускается применять с одним поперечным сварным швом или с одним или двумя продольными сварными швами диаметрального расположения при условии контроля сварных соединений по всей длине радиационным или ультразвуковым методом.

1.6.3. Секторные колена допускается применять с углом отклонения поперечного сечения не более 22,5° от плоскости, перпендикулярной оси трубы. Не допускается применение секторных колен при рабочем давлении более 4,0 МПа.

1.6.4. Волнистость (гофры) на внутренней стороне гибов - по ОСТ 108.030.40-79.

При применении гнутых колен радиусы гибов и длина прямых участков, должны соответствовать требованиям ОСТ 108.321.105-84.

1.6.5. Размещение отверстий на криволинейных элементах допускается при отношении среднего радиуса кривизны к наружному диаметру более 5. Для криволинейных элементов с меньшим отношением допускается размещение одного отверстия диаметром не более 20 мм для вварки штуцера системы дренажа или измерительного устройства.

1.6.6. Змеевики должны удовлетворять следующим требованиям:

расстояние между сварными стыками в змеевиках спирального, винтового и других типов должно быть не менее 4000 мм;

длина замыкающей трубы должна быть не менее 500 мм.

Допускается по согласованию со специализированной научно-исследовательской организацией по оборудованию уменьшение расстояния между стыками до 2000 мм.

1.6.7. Для штампосварных колен допускается уменьшение проходного сечения не более чем на 10% номинальной величины.

1.6.8. Расстояние от начала гиба трубы до оси поперечного сварного соединения должно составлять:

для труб с наружным диаметром до 100 мм - менее наружного диаметра, но не менее 50 мм;

для труб с наружным диаметром свыше 100 мм - не менее ![]() , но не менее 100 мм (

, но не менее 100 мм (![]() ,

, ![]() - номинальные наружный диаметр и толщина стенки).

- номинальные наружный диаметр и толщина стенки).

При установке крутоизогнутых и штампованных колен (отводов) допускается расположение поперечных сварных соединений у начала закругления.

1.7. Вальцовочные соединения

1.7.1. Вальцовочные соединения труб с трубной решеткой, выполненные ручной или механической вальцовкой, а также с использованием взрыва внутри трубы, допускается применять для труб с наружным диаметром не более 102 мм при температуре стенки трубы в месте развальцовки в условиях эксплуатации не более 400 °С для сталей перлитного класса и не более 525 °С для сталей аустенитного класса.

Допускается использование вальцовочного соединения с обваркой трубы до и после вальцовки.

1.7.2. Толщина трубной решетки при использовании вальцовочного соединения труб должна быть не менее 13 мм.

1.7.3. Конструкция вальцовочного соединения с расточкой канавок или без расточки, с отбортовкой колокольчика или без отбортовки и допустимая вальцевая высота трубы должны определяться разработчиком технического проекта.

1.7.4. Размеры элементов вальцовочного соединения: высота выступающей части трубы или величина заглубления, угол отбортовки колокольчика - должны соответствовать конструкторской документации.

1.8. Сварные швы и их расположение

1.8.1. При сварке обечаек и труб, приварке днищ, люков, штуцеров к корпусам должны применяться, как правило, стыковые швы.

Применение угловых швов допускается при приварке плоских днищ, фланцев, штуцеров, люков, трубных решеток, при этом угловые швы с неполным проплавлением (конструктивным зазором) допускается применять в следующих случаях:

в соединениях штуцеров (патрубков) внутренним диаметром до 100 мм включительно с корпусом сосудов, по Правилам Госгортехнадзора, относящихся к 1, 2 и 3-й группам, и внутренним диаметром до 250 мм включительно, относящихся к 4-й группе, а также сосудов, работающих при давлении до 0,07 МПа;

в соединениях фланцев с патрубками сосудов, работающих при давлении до 2,5 МПа включительно и температуре до 300 °С включительно;

в соединениях фланцев и трубных решеток с обечайками и днищами сосудов, работающих при давлении до 1,6 МПа включительно и температуре до 300 °С включительно.

Допускается по согласованию со специализированными научно-исследовательскими организациями по оборудованию и сварке расширение пределов применения угловых швов с конструктивным зазором для сосудов, эксплуатируемых в помещениях без постоянного присутствия обслуживающего персонала, а также для сосудов, работающих в системах, где исключено повышение давления выше расчетного по условиям питающего источника (насоса).

Угловые швы с конструктивным зазором не подлежат радиационному или ультразвуковому контролю.

1.8.2. Продольные и поперечные швы в обечайках и трубах, а также швы приварки днищ, штуцеров и т.п. должны быть расположены так, чтобы возможно было проводить визуальный осмотр швов, контроль их качества (радиационный, ультразвуковой или иной неразрушающий метод контроля) и устранять дефекты.

В сосудах и аппаратах допускается не более одного шва (замыкающего), доступного для визуального осмотра только с одной стороны и недоступного для проведения неразрушающего контроля. Указанное требование не распространяется на аппараты, где конструктивно нельзя выполнить один замыкающий шов. Замыкающий шов должен выполняться способами, обеспечивающими провар по всей толщине свариваемого металла, например, с применением аргонодуговой сварки корня шва, подкладного кольца, замкового соединения и т.п. Другие решения допускаются по согласованию с специализированной научно-исследовательской организацией по сварке.

1.8.3. При приварке внутрикорпусных элементов (перегородок, косынок, кожухов и т.п.) к корпусу или другому элементу сосуда, работающему под давлением, расстояние между краем углового шва приварки этих элементов и краем параллельного основного стыкового шва корпуса должно быть не менее трех катетов углового шва.

Расстояние между швами приварки теплообменных труб к трубным доскам или коллекторам и между швами приварки теплообменных труб и швами корпуса не регламентируется.

Наложение угловых швов приварки внутрикорпусных элементов на основные стыковые швы корпуса допускается при условии проведения радиационного или ультразвукового контроля перекрываемого участка шва корпуса, при этом катет углового шва не должен превышать величину, равную 0,2![]() при толщине стенки корпуса

при толщине стенки корпуса ![]() до 20 мм и (2+0,1

до 20 мм и (2+0,1![]() ) мм, но не более 8 мм, при толщине стенки корпуса более 20 мм.

) мм, но не более 8 мм, при толщине стенки корпуса более 20 мм.

В случае приварки колец жесткости к обечайке общая длина сварного шва с каждой стороны кольца должна быть не менее половины длины окружности. При прерывистых швах расстояние между концами соседних швов не должно превышать восьми толщин стенки обечайки.

1.9. Расположение отверстий в стенках сосудов

1.9.1. Расстояния между центрами двух соседних отверстий в обечайках и выпуклых днищах по наружной поверхности не должно быть менее 1,4 диаметра отверстия или 1,4 полусуммы диаметров отверстий, если диаметры разные. Если отверстия расположены в один продольный или поперечный ряд, допускается указанное расстояние уменьшить до 1,3 диаметра. Допускается уменьшение указанного расстояния, если расчетный ресурс конструкции обоснован поверочным расчетом на прочность.

1.9.2. При приварке к корпусу или днищу укрепляющих накладок, штуцеров и люков расстояние между краем шва сосуда и краем шва приварки детали принимается не менее толщины стенки корпуса или днища, но не менее 20 мм.

При этом измерение расстояния производится в соответствии с черт.2.

Черт.2

В случае симметричного расположения привариваемой детали на сварном шве корпуса расстояние между швами не нормируется. Для швов, подлежащих ультразвуковому контролю, расстояние между швами должно обеспечивать проведение указанного контроля.

1.9.3. Укрепляющие накладки допускается изготавливать из нескольких частей, при этом сварные швы должны быть проварены на всю толщину накладки. В каждой накладке должно быть предусмотрено контрольное отверстие, расположенное в нижней части накладки по отношению к сосуду, установленному в эксплуатационном положении.

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ

2.1. Общие требования

2.1.1. При выборе материалов для изготовления сосудов следует учитывать расчетные давление и температуру стенки, характеристику среды, служебные и технологические свойства материалов. По химическому составу и механическим свойствам материалы должны удовлетворять требованиям нормативной документации (ГОСТ, ОСТ, ТУ). Качество и характеристики материалов должны подтверждаться предприятием-поставщиком в соответствующих сертификатах. В сертификате должен быть указан режим термообработки полуфабриката на предприятии-поставщике. При отсутствии или неполноте сертификата или маркировки предприятие - изготовитель сосуда должно провести все необходимые испытания с оформлением их результатов протоколом, дополняющим или заменяющим сертификат поставщика полуфабриката.

2.1.2. Материалы, применяемые при изготовлении сосудов, должны соответствовать табл.1-5.

2.1.3. Применение материалов, предусмотренных табл.1-5, для изготовления сосудов, работающих с параметрами, выходящими за установленные пределы, а также применение материалов, не предусмотренных настоящим стандартом, допускается в установленном порядке решением министерства на основании заключения специализированных научно-исследовательских организаций по оборудованию и по металловедению. Копия решения должна быть приложена к паспорту на сосуд.

2.1.4. Материалы для элементов, привариваемых непосредственно к корпусу изнутри и снаружи (например, лап, опор, подкладок и т.п.), должны обладать хорошей свариваемостью с материалом корпуса, т.е. должны применяться материалы одного класса. К наружной поверхности корпусов сосудов из аустенитных хромоникелевых сталей допускается приварка элементов из углеродистых или низколегированных сталей.

2.2. Листовая сталь

2.2.1. Марки сталей, рабочие условия, предельные толщины и виды испытаний листовой стали должны соответствовать табл.1.

Таблица 1

Листовая сталь

|

|

|

Рабочие условия |

|

|

| |

|

Марка стали, обозначение НГД |

Обозначение НТД на лист |

Дав- |

Темпе- |

Предельная толщина листа, мм |

Виды испытаний и дополни- |

Назначение |

|

ВСт3кп2 |

ГОСТ 14637-79 |

|

От минус 30 до 550 |

Не ограничена |

|

Для деталей и сборочных единиц, не работающих под давлением |

|

ВСт3пс3 |

|

5,0 |

От 0 |

40 |

|

|

|

ВСт3кп2 ВСт3пс2 ВСт3сп2 |

|

1,6 |

От 10 |

|

|

|

|

|

|

0,07 |

От минус 15 до 350 |

12 |

|

|

|

ВСт3пс4 ВСт3сп4 |

|

|

От минус 20 до 200 |

25 |

По ГОСТ 380-71 |

|

|

ВСт3Гпс4 |

ГОСТ 14637-79 |

|

|

30 |

|

Для корпусов, днищ, плоских фланцев, трубных решеток и других деталей |

|

ВСт3пс5 |

|

5,0 |

От минус 20 |

25 |

|

|

|

ВСт3Гпс5 |

|

|

|

30 |

|

|

|

ВСт3пс6 |

|

|

От 0 |

25 |

|

|

|

ВСт3Гпс6 |

|

|

|

30 |

|

|

|

20К |

|

|

От минус 20 |

60 |

По ГОСТ 5520-79 в зависимости от категории стали |

Для корпусов днищ, плоских фланцев и других деталей |

|

22К |

Не ограни- |

От минус 20 до 350 |

45 |

|

| |

|

20К |

ТУ 14-1-3922-84 |

|

От минус 20 до 425 |

По ТУ 14-1-3922-84 |

По ТУ 14-1-3922-84 Полистные испытания и пп.2.2.3, 2.2.4 РД |

|

|

22К |

ТУ 108-11-543-80 |

|

От минус 20 |

По ТУ 108-11-543-80 |

По ТУ 108-11-543-80 |

Для плоских фланцев, трубных решеток и других деталей |

|

|

|

|

|

По ТУ 108.1273-84 |

По ТУ 108.1273-84 |

|

|

20 по ГОСТ 1050-74 |

ТУ 108.1273-84 ГОСТ 1577-81 |

5,0 |

От минус 20 до 425 |

60 |

По ГОСТ 5520-79 в объеме для стали 20K соответст- |

Для трубных решеток |

|

14ГНМА по ТУ 108-11-617-81 |

ТУ 108-11-617-81 |

Не огра- |

От минус 20 |

120 |

По ТУ 108-11-617-81 |

Для корпусов и днищ |

|

16ГНМА по ОСТ 108.030.118-78 |

ОСТ 108.030.118-78 |

|

От минус 20 |

Не ограничено |

По ОСТ 108.030.118-78 |

Для корпусов и днищ |

|

09Г2С, 09Г2СШ 16ГС по ГОСТ 5520-79 |

|

|

160 |

По ГОСТ 5520-79 в зависимости от категории стали |

| |

|

По ГОСТ 19282-73 |

ТУ 14-1-2072-77 |

Не огра- |

От минус 40 |

По ТУ 14-1-2072-77 |

По ТУ 14-1-2072-77 |

Для корпусов, днищ, плоских фланцев, трубных решеток и других деталей |

|

09Г2С - ЮЧ |

ТУ 14-232-40-81 |

|

|

120 |

По ТУ 14-232-40-81 |

|

|

08Х18Н10Т |

ГОСТ 7350-77 |

|

|

50 |

По ГОСТ 7350-77, группа поверхности М5б |

|

|

08Х18Н10Т |

ТУ 14-1-394-72 |

|

От минус 70 |

75 |

По ТУ 14-1-394-72 |

Для плоских фланцев, трубных решеток и других деталей |

|

ВСт3сп |

|

|

|

26 |

По ГОСТ 380-71 в зависимости от категории стали основного слоя. |

|

|

20К с плакирующим слоем из сталей марок |

ГОСТ 10885-85 |

5,0 |

От минус 20 |

Не ограничено |

По ГОСТ 5520-79 в зависимости от категории стали основного слоя и по ГОСТ 10885-85. |

Для корпусов, днищ и других деталей |

|

16ГС, 09Г2С с плакирующим слоем из сталей марок |

|

|

От минус 10 до 450 |

|

По ГОСТ 5520-79 в зависимости от категории стали основного слоя. Полистные испытания при температуре стенки выше 200 °С |

|

|

22К с плакирующим слоем из сталей марок |

ТУ 108.1152-82 |

Не ограни- |

От 0 |

160 |

По ТУ 108.1152-82 |

Для трубных решеток |

2.2.2. Листы из стали марок ВСт3сп, ВСт3пс и ВСт3Гпс и двухслойные листы с основным слоем из стали марки ВСт3пс толщиной, более указанной в табл.1, допускается применять на те же параметры при условии проведения испытаний металла на ударную вязкость в объеме, предусмотренном ГОСТ 380-71. При этом величина ударной вязкости должна быть при температуре 20 °С не менее 50 Дж/см![]() , при температуре минус 20 °С и после механического старения - не менее 30 Дж/см

, при температуре минус 20 °С и после механического старения - не менее 30 Дж/см![]() .

.

2.2.3. Требования к испытаниям листов на ударную вязкость после механического старения должны предъявляться к листам, подвергаемым холодному формообразованию и предназначенным для работы при температуре стенки выше 200 °С.

2.2.4. Листы толщиной более 60 мм, предназначенные для изготовления сосудов, работающих под давлением выше 8 МПа, должны подвергаться ультразвуковому контролю по ГОСТ 22727-77, оценка сплошности листа - по 1 классу ГОСТ 22727-77.

2.3. Трубы

2.3.1. Марки материалов для труб, рабочие условия и виды испытаний должны соответствовать табл.2 и 3.

Таблица 2

Стальные трубы

|

|

|

Рабочие условия |

|

| |

|

Марка стали, обозначение НТД |

Обозначение НТД на трубы |

Давление среды, МПа, не более |

Температура стенки, °С |

Виды испытаний и дополнительные требования |

Назначение |

|

ВСт3кп2 по ГОСТ 380-71 |

0,07 |

До 300 |

По ГОСТ 10706-76, группа В и п.2.3.4 РД Гидравлические испытания каждой трубы при давлении, превышающем рабочее в 1,5 раза |

| |

|

ВСт3сп3 ВСт3пс3 по ГОСТ 380-71 |

|

|

От 0 до 200 |

По ГОСТ 10706-76, группа В и пп.2.3.3 и 2.3.4 РД |

Для корпусов, патрубков, люков и других деталей |

|

ВСт3сп5 |

ТУ 14-3-1160-83 |

5,0 |

От минус 20 до 400 |

По ГОСТ 10706-76, группа В и п.2.3.4 |

|

|

по ГОСТ 380-71 |

|

|

|

По ТУ 14-3-1160-83 |

|

|

10, 20 |

ГОСТ 8731-74 или ГОСТ 8733-74 |

|

От минус 30 до 425 |

По ГОСТ 8731- 74, группа В или ГОСТ 8733-74, группа В и п.2.3.5 РД |

|

|

10, 20 |

ТУ 14-3-190-82 |

8,0 |

От 0 до 450 |

По ТУ 14-3-190-82 |

Для патрубков, штуцеров, трубных пучков и других деталей |

|

20 |

ТУ 14-3-460-75 |

|

От 0 до 475 |

|

|

|

12Х18Н12Т |

|

|

До 600 |

По ТУ 14-3-460-75 |

|

|

12Х1МФ |

|

|

До 570 |

|

Для трубных пучков, змеевиков, патрубков и других деталей |

|

|

|

Не ограни- |

От минус 10 до 350 |

|

|

|

12Х18Н10Т |

ГОСТ 9940- 81 или ГОСТ 9941-81 |

|

От 350 |

По ГОСТ 9940-81 или ГОСТ 9941-81 и п.2.3.6 РД |

Для трубных пучков, змеевиков, патрубков и других деталей, работающих в средах, не вызывающих межкристал- |

|

08Х14МФ |

ТУ 14-3-815-79 |

|

От 0 до 475 |

ТУ 14-3-815-79 |

Для трубных пучков, змеевиков, патрубков и других деталей |

Таблица 3

Трубы из цветных металлов и сплавов

|

|

|

Рабочие условия |

|

| |

|

Марка материала, обозначение НТД |

Обозначение НТД на трубы |

Давление среды, МПа, не более |

Темпе- |

Виды испытаний и дополнительные требования |

Назначение |

|

Л68 |

ГОСТ 21646-76 |

|

От 0 до 250 |

По ГОСТ 21646-76, с проверкой неразрушающим методом каждой трубы |

|

|

МНЖ5-1 |

ГОСТ 17217-79 |

Не ограни- |

От 0 до 300 |

По ГОСТ 17217-79, с проверкой неразрушающим методом каждой трубы |

Для трубных пучков теплообменных аппаратов |

|

|

ТУ 48-21-662-76 |

|

|

По ТУ 48-21-562-76 |

|

|

МНЖМц30-1-1 |

ГОСТ 10092-75 |

|

|

По ГОСТ 10092-75 |

|

|

Л96 |

ГОСТ 617-72 |

4,0 |

От 0 до 250 |

По ГОСТ 617-72 |

|

|

АДГМ |

|

От 0 до 150 |

| ||

2.3.2. Трубы, монтируемые в аппаратах с применением развальцовки, должны испытываться на раздачу, в остальных случаях - на сплющивание или изгиб. Объем испытаний - по стандартам и техническим условиям на трубы.

2.3.3. При заказе электросварных труб с толщиной стенки 12 мм и более по ГОСТ 10706-76 необходимо требовать испытание на ударную вязкость основного металла при плюс или минус 20 °С.

2.3.4. При заказе электросварных труб по ГОСТ 10706-76 для изготовления корпусов необходимо требовать проведения контроля сварных швов неразрушающими методами по всей длине.

2.3.5. При заказе труб по ГОСТ 8733-74 или ГОСТ 8731-74 необходимо оговорить группу В, требование гидравлического испытания каждой трубы, испытания на раздачу, сплющивание, загиб (при необходимости). Применение для изготовления сосудов труб, изготовленных из слитка, не допускается.

2.3.6. При заказе труб из коррозионно-стойких сталей по ГОСТ 9940-81 необходимо требовать термообработку труб, очистку их от окалины, гидравлическое испытание каждой трубы, проведение испытаний на стойкость против межкристаллитной коррозии (при указании в чертеже).

При заказе труб следует требовать указания о химическом составе стали в документе о качестве.

2.3.7. Трубы, предназначенные для работы при давлении 8 МПа и более и при температуре 350 °С и более, должны подвергаться 100%-ному контролю ультразвуковым или другим равноценным методом неразрушающего контроля, нормы оценки качества - по стандартам (техническим условиям) на трубы.

2.4. Поковки, штамповки, прокат

2.4.1. Марки материалов для поковок, рабочие условия и виды испытаний должны соответствовать табл.4.

Таблица 4

Поковки

|

|

|

Рабочие условия |

|

| |

|

Марка материала, обозначение НТД |

Обозначение НТД на поковки |

Давление среды, МПа, не более |

Температура стенки, °С |

Виды испытаний |

Назначение |

|

20 по ГОСТ 1050-74 |

|

|

От минус 20 до 450 |

|

|

|

16ГС |

ГОСТ 8479-70 |

|

От минус 40 до 450 |

ГОСТ 8479-70, группы IV и V, п.2.4.2 РД |

|

|

20, 15 ГС, 16ГС, 22К, |

ОСТ 108.030.113-87 |

Не огра- |

От минус 20 до 450 |

По ОСТ 108.030.113-87, п.2.4.2 РД |

Для фланцев, трубных решеток и других деталей |

|

08Х18Н10Т по ГОСТ 5632-72 |

ОСТ 108.030.13-87 |

|

|

|

|

|

12Х18Н10Т |

ОСТ 108.109.01-79 |

|

От минус 60 до 600 |

По ОСТ 108.109.01-79 п.2.4.2 |

|

Примечание. Механические свойства поковок, размеры которых выходят за пределы, предусмотренные ГОСТ 8479-70, должны быть оговорены в конструкторской документации.

2.4.2. Поковки из углеродистых сталей и низколегированных сталей, предназначенные для изготовления деталей, работающих под давлением 6,3 МПа и более, и имеющие один из габаритных размеров (диаметр) более 200 мм при толщине более 50 мм, должны подвергаться поштучному контролю ультразвуковым или другим равноценным методом. Объем контроля устанавливается конструкторской документацией в соответствии с ОСТ 108.958.03-83, но не менее 50% объема контролируемой поковки. Нормы оценки сплошности - по ОСТ 108.030.113-77.

2.4.3. Круглый прокат допускается применять для изготовления деталей, работающих под давлением, при условиях, указанных в табл.4, по НТД на прокат при диаметре не более 160 мм и при условии проведения УЗК или гидравлического испытания совместно с изделием. Объем контроля и нормы оценки сплошности при ультразвуковом контроле - по ОСТ 108.030.113-87.

2.5. Крепежные детали

2.5.1. Марки сталей для изготовления крепежных деталей, технические требования к ним, предельные параметры применения должны соответствовать табл.5.

Таблица 5

Крепежные детали

|

|

|

Предельные параметры рабочей среды | |||

|

Марка стали, обозначение НТД |

Обозначение НТД на крепеж |

Шпильки и болты |

Гайки | ||

|

|

|

Рабочее давление, МПа |

Рабочая температура, °С |

Рабочее давление, МПа |

Рабочая температура, °С |

|

|

ГОСТ 1759-70 |

- |

- |

2,5 |

350 |

|

ВСт3сп3 по ГОСТ 380-71 |

ГОСТ 20700-75 |

2,5 |

200 |

2,5 |

350 |

|

ВСт3сп6 |

ГОСТ 20700-75 |

1,6 |

350 |

2,5 |

350 |

|

20, 25 по ГОСТ 1050-71 |

ГОСТ 20700-75 |

2,5 |

400 |

10 |

400 |

|

30, 35, 40, 45 по ГОСТ 1050-71 и ГОСТ 10702-78 |

ГОСТ 20700-75 |

10 |

425 |

20 |

425 |

|

35Х, 40Х по ГОСТ 4543-71 и ГОСТ 10702-78 |

ГОСТ 20700-75 |

20 |

425 |

20 |

425 |

|

30ХМА, 35ХМ по ГОСТ 4543-71 и ГОСТ 10702-78 |

ГОСТ 20700-75 |

Не ограни- |

450 |

Не ограни- |

510 |

|

25Х1МФ по ГОСТ 20072-74 |

ГОСТ 20700-75 |

То же |

510 |

То же |

540 |

|

20Х1М1Ф1ТР по ГОСТ 20072-74 |

ГОСТ 20700-75 |

" |

580 |

" |

580 |

|

31Х19Н9МВБТ, ХН35ВТ по ГОСТ 5632-72 |

ГОСТ 20700-75 |

" |

625 |

" |

625 |

2.6. Сварочные материалы

2.6.1. Сварочные материалы в зависимости от вида сварки и условий применения рекомендуется выбирать из табл.6. Сварочные материалы, не указанные в табл.6, могут применяться по согласованию со специализированной научно-исследовательской организацией по сварке.

2.6.2. Электроды для ручной дуговой сварки по ГОСТ 9467-75 и ГОСТ 10052-75 должны обеспечивать механические свойства металла шва (направленного металла) в соответствии с требованиями этих стандартов.

Таблица 6

Сварочные материалы

|

|

Ручная электродуговая сварка |

Автоматическая сварка |

Электрошлаковая сварка |

Дуговая сварка в защитном газе | |||||||

|

Марка стали |

Тип электрода по ГОСТ 9467-75 |

Допус- |

Марка проволоки по ГОСТ 2246-70 |

Марка флюса, обозна- |

Допус- |

Марка проволоки, обозначение НТД |

Марка флюса, обозна- |

Условия приме- |

Марка проволоки, обозна- |

Защитный газ, обозначение НТД |

Условия приме- |

|

|

Э42 |

Не ниже минус 15 |

Св-08 |

|

Не ниже минус 20 |

Св-08ГА по ГОСТ 2246-70 для сталей марок ВСт3сп, ВСт3пс, 20 |

|

|

|

|

|

|

|

Э42А |

Не ниже минус 30 |

|

|

|

|

АН-8 |

|

|

|

|

|

ВСт3кп |

|

|

|

АН-348А |

|

|

|

|

Св-08Г2С по ГОСТ 2246-70 для сталей марок |

Углекислый газ по ГОСТ 8050-85 или смесь СО |

|

|

|

Э46А |

|

|

ФЦ-22 по ОСТ 108.948.02-85 |

Не ниже минус 30 |

Св-10НЮ по |

ФЦ-6 |

По табл.1 при условии нормали- |

ВСт3сп |

|

Не ниже минус 30 °С |

|

|

|

Не ниже минус 40 |

|

АН-348 |

|

|

|

|

|

|

|

|

09Г2С, 16ГС, |

Э50А |

|

Св-08ГА Св-08ГС |

АН-22 |

Не ниже |

Св-10Г2 |

АН-8 |

|

Св-08Г2С по ГОСТ 2246-70 |

То же |

Не ниже минус 40 °С |

|

12Х1МФ |

Э50А |

|

Св-08ГС |

ФЦ-11 по ОСТ 108.948.02-85 |

|

- |

- |

- |

- |

- |

- |

|

|

Э-04Х20Н9 |

До 450 |

|

|

|

Св-04Х19Н9 Св-01Х19Н9 Св-06Х19Н9Т |

АН-26С |

До 600 °С без требований стойкости к МКК |

Св-08Х20Н9Г |

Углекислый газ по ГОСТ 8050-85 |

Для двухслойных сталей |

|

|

|

|

Св-06Х19Н9Т |

АН-26С по ГОСТ 9087-81 |

|

Св-07Х19Н10Б Св-05Х20Н9ФБС по ГОСТ 2246-70 |

АНФ-14 ВТУ 1961 г. |

|

Св-01Х19Н9 Св-04Х19Н9 по ГОСТ 2246-70 |

|

При отсутствии требований стойкости к МКК |

|

12Х18Н10Т |

При требовании стойкости к МКК Э-08Х20Н9Г2Б Э-07Х19Н11М3Г2Б |

От 350 - после стабили- |

|

|

До 600 |

Св-04Х19Н11М3 |

48-0Ф-6 |

До 350 °С с требова- |

Св-06Х19Н9Т Св-07Х19Н10Б Св-07Х18Н9ТЮ Св-05Х20Н9ФБС по ГОСТ 2246-70 |

Аргон по |

До 350 °С при наличии требований стойкости к МКК |

|

|

При требовании стойкости к МКК Э-08Х19Н10Г2Б |

|

Св-04Х19Н11М3 |

48-0Ф-6 по ТУ 5.9206-76 |

|

|

|

|

|

|

|

Механические свойства металла шва (наплавленного металла), выполненного другими сварочными материалами или другими способами сварки, должны соответствовать требованиям табл.7.

Таблица 7

|

Группа стали |

Временное сопротивление разрыву |

Относительное удлинение, %, не менее |

Ударная вязкость, Дж/см |

|

Углеродистые, низколегированные марганцовистые и кремнемарганцовистые |

Не ниже нижнего предела прочности металла по стандартам или техническим условиям на соответствующие марки сталей |

18 |

50 |

|

Аустенитные |

|

По стандарту или техническим условиям на сварочный материал или не менее 18 при отсутствии данной характеристики |

70 |

2.6.3. Каждая партия сварочных материалов должна иметь сертификат с указанием необходимых данных, предусмотренных стандартами (техническими условиями) на сварочные материалы.

При отсутствии сертификатов сварочные материалы должны проверяться на соответствие требованиям стандартов (технических условий) на предприятии - изготовителе сосуда.

2.6.4. У каждой партии электродов для ручной дуговой сварки независимо от наличия сертификата должны проверяться сварочно-технологические свойства по ГОСТ 9466-75, включая проверку склонности швов к образованию трещин.

3. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ

3.1. Общие требования

3.1.1. На предприятиях, изготавливающих сосуды, должен предусматриваться входной контроль материалов, полуфабрикатов и комплектующих изделий.

Входной контроль материалов и полуфабрикатов должен проводиться по ОСТ 108.002.42-82, комплектующих изделий - по нормативно-технической документации на комплектующие изделия или по документации предприятия - изготовителя сосуда.

3.1.2. Во время хранения и транспортирования материалов на предприятиях-изготовителях должна быть обеспечена возможность сличения нанесенной маркировки с данными сопроводительной документации.

3.1.3. Для разделительной резки листов, труб и других полуфабрикатов разрешается применять любые способы механической и термической резки, не вызывающие недопустимых изменений формы, размеров и свойств полуфабрикатов. Термическую резку металла, чувствительного к местному нагреву и быстрому охлаждению, следует проводить по технологии, исключающей возможность образования трещин или ухудшения качества металла на кромках и в зоне термического влияния. В необходимых случаях следует предусматривать предварительный подогрев, последующую механическую обработку кромок и их контроль на отсутствие трещин и недопустимых расслоений.

3.1.4. Предельные отклонения размеров деталей и сборочных единиц сосудов, не указанные в чертежах и в настоящем стандарте, должны соответствовать полям допусков ![]() ,

, ![]() ,

, ![]() - для изделий с механически обрабатываемыми поверхностями,

- для изделий с механически обрабатываемыми поверхностями, ![]() ,

, ![]() и

и ![]() - для изделий, работающих под давлением, с поверхностями без механической обработки.

- для изделий, работающих под давлением, с поверхностями без механической обработки.

3.1.5. Методы разметки заготовок деталей из сталей аустенитного класса и из двухслойных сталей не должны допускать повреждения рабочей поверхности деталей; кернение допускается только по линии реза.

3.1.6. Заусенцы должны быть удалены, острые кромки деталей и сборочных единиц притуплены.

3.2. Обечайки

3.2.1. На листах, принятых для изготовления обечаек-сосудов, работающих под давлением, должна быть сохранена маркировка предприятия - поставщика листа. В случаях, когда лист разрезается на части, на каждой из них должна быть нанесена маркировка, содержащая следующие данные:

марку стали (для двухслойной стали - марка основного и коррозионно-стойкого слоев);

номер партии - плавки;

номер листа (при полистных испытаниях).

3.2.2. Обечайки диаметром до 1000 мм должны изготовляться не более чем с двумя продольными швами. Обечайки диаметром свыше 1000 мм допускается изготовлять из нескольких листов, при этом минимальная ширина вставки 400 мм.

3.2.3. Допускается изготовление обечаек из карт, сваренных в плоском состоянии из нескольких листов.

Карты должны собираться из листов шириной не менее 800 мм, ширина замыкающей вставки - не менее 400 мм. В смежных листах допускается наличие поперечных швов. У сосудов, подведомственных Госгортехнадзору, эти швы должны быть смещены относительно друг друга в соответствии с требованиями Правил Госгортехнадзора.

3.3. Днища

3.3.1. Готовые днища должны иметь маркировку, предусмотренную конструкторской документацией.

3.3.2. Совместный увод кромок сварных соединений днищ, собираемых из лепестков, не должен превышать 10% от толщины листа плюс 3 мм, но не более 5 мм для днищ толщиной более 20 мм. Совместный увод кромок определяется шаблоном длиной 1/6 диаметра днища, но не менее 200 мм.

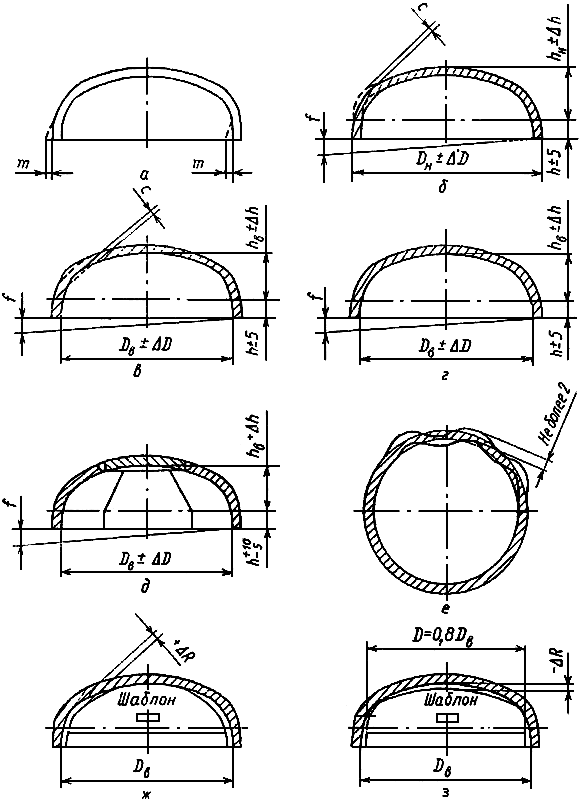

3.3.3. Отклонения основных размеров эллиптических отбортованных днищ не должны превышать величин, указанных в табл.8, 9 и 10 (черт.3). Методы и средства контроля указанных отклонений определяются технологией предприятия-изготовителя.

Таблица 8

|

мм | |

|

Толщина стенки днища |

Допускаемая конусность (черт.3, |

|

До 20 |

4 |

|

Свыше 20 до 26 |

5 |

|

Свыше 26 до 34 |

6 |

|

Свыше 34 |

8 |

Таблица 9

|

мм | ||||||

|

Диаметр днища |

Толщина стенки днища |

Предельные отклонения |

Некруглость в любом диаметральном сечении |

Вогнутость и выпуклость |

Торцевое биение | |

|

|

|

диаметра |

высоты сферы |

|

|

|

|

219-720 |

До 22 |

±2 |

±4 |

|

2 |

2 |

|

|

Более 22 |

±3 |

|

|

|

|

|

800-1300 |

До 22 |

±3 |

±6 |

|

3 |

3 |

|

|

Более 22 |

±4 |

|

|

|

|

|

1400-1700 |

До 22 |

±4 |

±8 |

В пределах допуска на диаметр |

4 |

4 |

|

|

Более 22 |

±5 |

|

|

|

|

|

1750-2500 |

До 22 |

±5 |

±12 |

|

4 |

5 |

|

|

Более 22 |

±6 |

|

|

|

|

|

2600-3000 |

До 22 |

±6 |

±16 |

|

4 |

8 |

|

|

Более 22 |

±7 |

|

|

|

|

|

3200-3400 |

До 22 |

±6 |

±20 |

|

4 |

10 |

|

|

Более 22 |

±7 |

|

|

|

|

|

3600-4000 |

Для всех толщин |

±8 |

±20 |

|

4 |

10 |

Примечания:

1. Для днищ, изготовляемых на фланжировочном прессе, размер плавных вогнутостей и выпуклостей может быть увеличен до 6 мм.

2. Допускается по согласованию с заказчиком поставка днищ с предельными отклонениями по диаметру ±0,5% и овальностью до 1%.

Таблица 10

|

мм | |

|

Диаметр днища |

Зазор между шаблоном и поверхностью днища в любом диаметральном сечении (черт. 3, |

|

219-530 |

+2 |

|

|

-5 |

|

550-1400 |

+4 |

|

|

-10 |

|

1500-2200 |

+8 |

|

|

-18 |

|

2400-2800 |

+10 |

|

|

-28 |

|

3000 и более |

+14 |

|

|

-38 |

3.3.4. На цилиндрической части днища не допускаются гофры высотой более 2 мм (черт.3, ![]() ).

).

Черт.3

3.3.5. В днищах, изготовляемых штамповкой и фланжировкой, не допускается утонение более 15% от исходной толщины заготовок и утолщение борта днища более чем на 15%.

3.4. Фланцы, штуцера, патрубки и люки

3.4.1. Фланцы сосудов, привариваемые встык, должны изготовляться из поковок, бандажных заготовок или горячекатаных колец.

3.4.2. Плоские фланцы допускается изготовлять сварными из нескольких частей при условии полного провара сварных швов фланцев по всему сечению фланца и выполнения радиационного или ультразвукового контроля в объеме 100%.

3.4.3. Отклонения по установке фланцев не должны превышать следующих значений:

отклонение от перпендикулярности торца фланца - 1 мм на 100 мм наружного диаметра фланца;

смещение внутренних кромок фланца и патрубка (при стыковых швах) - в соответствии с п.3.9;

несоосность фланца и патрубка (при угловых швах) - 2,5 мм.

3.4.4. Укрепляющие кольца должны прилегать к поверхности укрепляемого элемента. Допустимый зазор по контуру кольца 3 мм.

3.4.5. Отклонения установочных размеров штуцеров, если они не оговорены в технической документации, не должны превышать следующих значений:

смещение осей отверстий от чертежных значений - ±10 мм;

высота (вылет) штуцера - ±5 мм;

смещение оси штуцера относительно оси отверстия корпуса - ±2 мм.

Допуск перпендикулярности оси штуцера или патрубка относительно поверхности обечайки (трубы), к которой он приваривается, 3°.

При установке приварных деталей впотай неперпендикулярность торца спирали относительно оси должна быть не более 2 мм, штуцера - не более 1 мм.

3.5. Трубные элементы сосудов

3.5.1. Гибка труб должна производиться холодным или горячим методом на трубогибочных станах, приспособлениях или штампах согласно технологии предприятия - изготовителя сосуда.

3.5.2. Для сварки труб могут применяться все виды сварки, принятые на предприятии-изготовителе, при соблюдении требований подраздела 3.8.

При применении газовой сварки сечение шва должно быть усилено на 30-60% от толщины стенки трубы, но не более 4 мм. Усиление шва должно перекрывать кромки разделки на 1-2 мм.

3.5.3. При контактной стыковой сварке удаление внутреннего грата должно производиться по технологии предприятия-изготовителя. Сужение внутреннего диаметра в месте сварного шва должно проверяться прогонкой шара. Диаметр шара для контроля сужения сварного шва на прямых трубах должен быть не менее 0,9![]() , где

, где ![]() - внутренний диаметр трубы, определяемый по формуле

- внутренний диаметр трубы, определяемый по формуле

![]() .

.

Здесь ![]() - номинальный наружный диаметр трубы;

- номинальный наружный диаметр трубы;

![]() - минусовый допуск на наружный диаметр трубы;

- минусовый допуск на наружный диаметр трубы;

![]() - номинальная толщина стенки трубы;

- номинальная толщина стенки трубы;

![]() - плюсовой допуск на толщину стенки трубы.

- плюсовой допуск на толщину стенки трубы.

Проверка стыков спиральных змеевиков ПВД должна проводиться по документации предприятия-изготовителя.

3.5.4. U-образные трубы для поверхностей теплообмена должны изготовляться без сварных швов. В технически обоснованных случаях допускается не более одного шва, который должен располагаться на расстоянии не менее диаметра трубы от начала изгиба.

3.5.5. При применении контактной сварки исправление дефектов сварных швов не допускается, дефектные стыки должны быть вырезаны. В местах вырезки допускается вставка отрезка трубы длиной не менее 200 мм.

3.5.6. Неперпендикулярность торца трубы относительно оси трубы диаметром менее 100 мм не должна превышать 0,4 мм для контактной сварки и 0,6 мм для дуговой сварки. Для труб диаметром более 100 мм величина допустимой неперпендикулярности торцов труб принимается по нормам предприятия-изготовителя.

3.5.7. При контактной сварке разность толщин стенок стыкуемых труб не должна превышать 6% от толщины стенки более тонкой трубы.

3.5.8. При подгонке концов труб из углеродистой стали с наружным диаметром до 83 мм и толщиной стенки до, 6 мм допускается холодная раздача концов труб, не более чем на 3% от внутреннего диаметра трубы.

3.5.9. Овальность в местах гиба труб не должна превышать значений, указанных в табл.11.

Таблица 11

|

Трубы |

Величина овальности |

|

Поверхностей теплообмена |

|

|

Соединительные |

8 |

|

Трубопроводы в пределах сосуда |

6 при |

Примечания:

1. Величина ![]() определяется по формуле

определяется по формуле

![]() ,

,

где ![]() и

и ![]() - соответственно наибольший и наименьший наружные диаметры трубы в месте гиба, измеряемые в одном контрольном сечении.

- соответственно наибольший и наименьший наружные диаметры трубы в месте гиба, измеряемые в одном контрольном сечении.

2. В таблице приняты следующие обозначения: ![]() - радиус гиба до нейтральной оси;

- радиус гиба до нейтральной оси; ![]() - номинальный наружный диаметр изгибаемой трубы;

- номинальный наружный диаметр изгибаемой трубы; ![]() - номинальная толщина стенки трубы.

- номинальная толщина стенки трубы.

3. Значения ![]() , приведенные в таблице, относятся к трубам из перлитных сталей; для труб из аустенитных сталей и цветных сплавов величина

, приведенные в таблице, относятся к трубам из перлитных сталей; для труб из аустенитных сталей и цветных сплавов величина ![]() устанавливается документацией предприятия-изготовителя, но не выше величин, предусмотренных таблицей.

устанавливается документацией предприятия-изготовителя, но не выше величин, предусмотренных таблицей.

4. В особых случаях, вызванных условиями изготовления, допускается увеличение значения ![]() сверх указанного в табл.11 при обосновании расчетом с определением ресурса.

сверх указанного в табл.11 при обосновании расчетом с определением ресурса.

3.5.10. При гибке труб в горячем состоянии по кондуктору овальность в местах гиба допускается проверять шаром диаметром не менее 0,86![]() , где

, где ![]() - наименьший внутренний диаметр трубы (см. п.3.5.3).

- наименьший внутренний диаметр трубы (см. п.3.5.3).

3.5.11. Величина утонения стенки в местах гиба и волнистость на внутренней стороне гиба не должны превышать значений, установленных ОСТ 108.030.40-79 для труб поверхностей теплообмена и ОСТ 108.030.129-79 для трубопроводов обвязки.

3.5.12. Радиусы гибов и размеры прямых участков гнутых труб и змеевиков следует контролировать методом плазирования.

Отклонение радиусов гибов от номинального значения не должно превышать ±5%.

Отклонение размеров прямых участков гнутых труб не должно превышать норм, установленных ОСТ 108.030.40-79.

3.5.13. Смещение кромок в стыковых швах сварных соединений труб не должно превышать норм, установленных Правилами Госгортехнадзора.

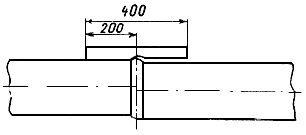

Размеры шаблона для замера смещения должны соответствовать черт.4.

Черт.4

3.5.14. Требования к изготовлению гнутых колен (отводов) - по ОСТ 108.030.129-79.

3.6. Корпуса

3.6.1. Отклонение наружного (внутреннего) диаметра корпуса сосуда от номинальной величины и относительная овальность корпуса в любом поперечном сечении должны соответствовать требованиям Правил Госгортехнадзора.

Для сосудов, работающих под давлением до 0,07МПа, допускается двухкратное увеличение этих отклонений.

3.6.2. В местах расположения стыковых швов корпусов, а также в местах приварки патрубков, люков, опор и других деталей допускаются дополнительные местные отклонения от геометрической формы корпусов в пределах ±1% от номинального диаметра корпуса, но не более 20 мм.

3.6.3. При изготовлении корпусов из труб не допускаются отклонения наружного диаметра и овальности сверх указанных в стандартах (технических условиях) на трубы.

3.6.4. Для тонкостенных сосудов, которые подвергаются воздействию внешних нагрузок, овальность поперечного сечения под действием этих нагрузок не должна превышать значений, установленных техническими условиями на изделие.

3.6.5. Отклонение длины корпуса (без днищ) от номинального размера не должно превышать ±0,3%, но должно быть не более 75 мм.

3.7. Сборка

3.7.1. На наружной и внутренней поверхности обечаек, днищ и труб не допускаются трещины, расслоения и плены.

Допускаются без исправления вмятины от окалины и рябизна глубиной до 10% от толщины стенки, но не более 3 мм, окалина и цвета побежалости, не препятствующие выявлению поверхностных дефектов, и отдельные мелкие риски, задиры, забоины и царапины, если их глубина не превышает минусового допуска на толщину стенки. Риски, забоины, задиры и раковины глубиной до 10% от толщины стенки, но не более 3 мм, должны быть расшлифованы с плавным переходом от места выборки к поверхности детали. Допускаются расшлифовки глубиной более 3 мм, если при этом толщина стенки в месте расшлифовки не превысит расчетную величину. Исправление недопустимых дефектов поверхностей должно производиться расшлифовкой с последующей заваркой дефектных мест по технической документации предприятия-изготовителя и контролем мест заварки неразрушающими методами.

3.7.2. Подготовка кромок обечаек и днищ должна производиться механическим способом. Допускается применение тепловых методов резки с последующей механической обработкой или зачисткой до полного удаления окисленной поверхности.

Форма и конструктивные элементы кромок должны соответствовать требованиям действующих стандартов на сварку и нормативной документации предприятия-изготовителя.

3.7.3. Стыкуемые кромки с прилегающими поверхностями шириной не менее 20 мм (при электрошлаковой сварке - не менее 50 мм) должны быть зачищены до чистого металла от ржавчины, окалины и загрязнений. У плакированных сталей ширина снятия плакирующего слоя определяется способом сварки.

3.7.4. Методы сборки элементов под сварку должны обеспечивать правильное взаимное расположение сопрягаемых элементов и свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом, принятым на предприятии-изготовителе.

3.7.5. К сборке теплообменных аппаратов предъявляются следующие дополнительные требования:

наружная поверхность концов теплообменных труб из углеродистых сталей должна быть очищена от ржавчины и окалины (труб из коррозионно-стойкой стали, цветных металлов и сплавов - от масла и других загрязнений) до чистого металла на длине, не меньшей, чем толщина трубной решетки плюс 20 мм;

внутренние сварные швы корпуса должны быть зачищены таким образом, чтобы не препятствовать сборке трубного пучка и внутренних устройств теплообменника (в случаях, когда швы не препятствуют сборке, зачистку швов допускается не производить);

острые кромки отверстий в перегородках и трубных решетках должны быть притуплены;

глубина развальцовки не должна быть более толщины трубной решетки минус 3 мм;

не допускаются трещины и надрывы на кромке колокольчика, а также смещение угла отбортовки в одну сторону более чем на 10°.

3.8. Сварные соединения

3.8.1. При разработке конструкторской документации для установления объема контроля сварных соединений следует определить группу сосуда в соответствии с Правилами Госгортехнадзора.

3.8.2. Требования к сварщикам, проведению сварочных работ и клеймению швов - в соответствии с Правилами Госгортехнадзора.

3.8.3. При изготовлении сосудов допускается применение следующих видов сварки:

автоматическая сварка под флюсом;

ручная дуговая сварка;

автоматическая или ручная аргонодуговая сварка;

автоматическая или механизированная сварка в углекислом газе или в смеси защитных газов;

электрошлаковая сварка;

контактная сварка.

Применение газовой сварки допускается для элементов с толщиной стенки не более 4 мм.

Применение других видов сварки допускается по согласованию со специализированной научно-исследовательской организацией по сварке после подтверждения их технологичности и проверки всего комплекса требуемых свойств сварных соединений.

3.8.4. Форма и размеры сварных швов должны соответствовать стандартам и требованиям конструкторской документации.

3.8.5. Резкие переходы в сварных швах не допускаются. Края сварного шва должны иметь плавный переход к основному металлу, при этом угол между поверхностью основного металла и касательной к выпуклости сварного шва в плоскости, перпендикулярной оси шва, должен составлять: для стыковых швов - не менее 135°; для угловых швов - не менее 120°.

3.8.6. Требования к смещению продольных швов смежных обечаек и швов днищ для сосудов, подведомственных Госгортехнадзору, - в соответствии с Правилами Госгортехнадзора.

3.8.7. Нормы на смещение кромок в стыковых сварных соединениях сосудов - в соответствии с Правилами Госгортехнадзора.

3.8.8. Угловатость (совместный увод кромок) в продольных и кольцевых швах (черт.5) не должна превышать 10% от толщины листа плюс 3 мм, для ремонтных участков 15% плюс 3 мм с отражением в паспорте сосуда.

Черт.5

Угловатость продольных швов определяется по шаблону, длина которого (по хорде) равна 1/3 радиуса обечайки (черт.5, ![]() ,

, ![]() ), а угловатость кольцевых швов - линейной длиной 200 мм (черт.5,

), а угловатость кольцевых швов - линейной длиной 200 мм (черт.5, ![]() ,

, ![]() ).

).

3.8.9. Точность стыковки концов обечаек, соединяемых с другими обечайками, а также с днищами или фланцами, должна быть обеспечена в пределах допусков на смещение кромок в кольцевых швах (п.3.8.7).

3.8.10. Механические свойства металла сварных соединений должны соответствовать нормам, установленным Правилами Госгортехнадзора.

3.8.11. Твердость металла шва в коррозионно-стойком слое сварных соединений сосудов, изготовленных из двухслойных сталей, не должна превышать НВ 220.

3.8.12. В сварных соединениях не допускаются наружные дефекты швов, регламентируемые Правилами Госгортехнадзора.

Западания (углубления) между валиками и чешуйчатое строение поверхности шва не должны превышать 1,5 мм при наименьшей толщине свариваемых элементов до 15 мм и 2,0 мм при толщине свыше 15 мм.

Глубина местных подрезов сварных швов для сосудов 3-й и 4-й групп и сосудов, работающих при давлении до 0,07 МПа или температуре воды до 115 °С, не должна превышать половины допуска на смещение кромок, но должна быть не более 1,0 мм; общая протяженность местных подрезов не должна превышать 20% длины шва.

3.8.13. В сварных соединениях не допускаются внутренние дефекты швов, регламентируемые Правилами Госгортехнадзора. Размеры пор, шлаковых и других включений не должны превышать норм, установленных в табл.12 для радиационного контроля и в табл.13 для ультразвукового контроля.

Таблица 12

|

Виды сварного соединения |

Группы сосудов по Правилам Госгортехнадзора |

Сосуды, работающие под давлением до 0,07 МПа | |

|

|

1, 2, 3-я |

4-я |

|

|

|

Классы дефектности по ГОСТ 23055-78 | ||

|

Стыковые |

3 |

4 |

6 |

|

Угловые и тавровые |

4 |

5 |

5 |

Примечание. Оценку единичных дефектов (пор и включений) по ширине (диаметру) при толщине свариваемых элементов до 45 мм, а также цепочек, независимо от толщины свариваемых элементов, допускается производить по нормам класса 4 вместо класса 3, класса 5 вместо класса 4, класса 6 вместо класса 5.

Таблица 13

|

Толщина сварных элементов, мм |

Характеристика дефектов | ||

|

|

Наименьшая фиксируемая эквивалентная площадь одиночного дефекта, мм |

Наибольшая допустимая эквивалентная площадь одиночного дефекта, мм |

Максимально допустимое количество одиночных дефектов на любых 100 мм длины шва |

|

6,0-14,5 |

5 |

7 |

7 |

|

15,0-39,5 |

5 |

7 |

9 |

|

40,0-59,5 |

7 |

10 |

10 |

|

60,0-79,5 |

9 |

13 |

11 |

|

80,0-99,5 |

12,5 |

18 |

11 |

|

100,0-119,5 |

12,5 |

18 |

12 |

|

120,0-199,0 |

20 |

28 |

12 |

В стыковых сварных соединениях труб, доступных для сварки с одной стороны и выполненных без подкладных колец, в корне шва допускаются непровары глубиной (высотой) не более 10% от минимальной толщины стенки сваренных труб, но не более 2 мм и суммарной протяженностью не более 20% от внутреннего периметра соединения.

3.8.14. Допускается вместо норм, установленных в табл.12, при оценке качества сварных соединений принимать нормы, установленные "Правилами контроля сварных соединений и наплавок узлов и конструкций атомных электростанций, опытных и исследовательских ядерных реакторов и установок" (ПК 1514-72) для сварных соединений III категории.

3.8.15. Методы контроля качества сварных соединений должны соответствовать Правилам Госгортехнадзора.

3.8.16. Радиационный контроль сварных соединений должен производиться в соответствии с ГОСТ 7512-82 и ОСТ 108.004.110-80. Ультразвуковой контроль сварных соединений должен производиться в соответствии с ГОСТ 14782-86 и ОСТ 108.004.108-80.

Метод контроля (радиационный, ультразвуковой или их сочетание) устанавливается конструкторской документацией. Для сварных соединений, подлежащих радиационному и ультразвуковому контролю, допускается проведение радиационного контроля до термообработки при условии выполнения ультразвукового контроля после окончательной термообработки.

Участки сварных соединений, недоступные для контроля неразрушающими методами после окончательной термообработки, допускается подвергать сдаточному радиационному или ультразвуковому контролю после выполнения промежуточной термообработки.

3.8.17. Объем радиационного или ультразвукового контроля устанавливается: для сварных соединений сосудов, подведомственных Госгортехнадзору, - в соответствии с Правилами Госгортехнадзора; для сосудов, не подведомственных Госгортехнадзору, - согласно требованиям конструкторской документации.

3.8.18. Объем и порядок изготовления контрольных сварных соединений - в соответствии с Правилами Госгортехнадзора.

3.8.19. Объем и порядок проведения механических испытаний и металлографических исследований контрольных сварных соединений - в соответствии с Правилами Госгортехнадзора.

При оценке результатов механических испытаний показатели механических свойств должны определяться как среднее арифметическое из результатов, полученных при испытании отдельных образцов. Общий результат испытаний считается неудовлетворительным, если хотя бы один из образцов при испытании на растяжение, статический изгиб или сплющивание показал результат, отличающийся от установленных норм в сторону снижения более чем на 10%, а при испытании на ударный изгиб - если ударная вязкость хотя бы на одном образце ниже установленной нормы более чем на 20 Дж/см![]() .

.

3.8.20. Замер твердости металла шва сварных соединений из двухслойных сталей должен производиться со стороны коррозионно-стойкого слоя не менее чем в трех местах на каждом шве. При невозможности таких замеров на производственных сварных соединениях допускается проводить на контрольных соединениях.

3.9. Гидравлические испытания

3.9.1. Объем гидравлических испытаний, нормы пробных давлений и порядок проведения испытаний сосудов, подведомственных Госгортехнадзору - в соответствии с Правилами Госгортехнадзора.

3.9.2. Для сосудов, работающих при давлении до 0,07 МПа, пробное давление должно быть не менее 0,2 МПа.

3.9.3. Значение пробного давления не должно превышать величины, определяемой расчетом на прочность согласно ОСТ 108.031.08-85 и ОСТ 108.031.09-85.

При назначении пробного давления должна быть обеспечена наибольшая выявляемость возможных дефектов.

3.9.4. Сосуды, работающие при атмосферном давлении, испытывают наливом воды или проверяют пневматическим испытанием давлением 0,01 МПа.

Залитый водой до верхней кромки сосуд выдерживается 4 ч. Допускается в отдельных случаях проводить испытание смачиванием керосином сварных швов.

3.9.5. Для проверки плотности сварных швов укрепляющих колец до гидравлического испытания сосуда производится пневматическое испытание под давлением 0,5 ±0,1 МПа с обмыливанием сварных швов.

3.9.6. В качестве рабочей жидкости при гидравлических испытаниях должна применяться вода или ингибирующий раствор температурой не ниже 10 °С.

На внутренних поверхностях сосуда и его элементов после осушения допускается наличие налета сухого остатка раствора или коррозионного налета при гидроиспытании водой.

При применении ингибирующего раствора, обеспечивающего сохранность сосуда при транспортировании и хранении, допускается не производить осушение сосуда.

3.9.7. При контроле сварных швов смачиванием керосином наименьшее время выдержки (в мин) должно соответствовать табл.14.

Таблица 14

|

|

Положение шва | |

|

|

нижнее |

потолочное или вертикальное |

|

До 4 |

20 |

30 |

|

От 4 до 10 |

25 |

35 |

|

Свыше 10 |

30 |

40 |

3.9.8. Допускается при проведении гидравлических испытаний использование механических заглушек, располагаемых в патрубке (штуцере) на расстоянии не более 135 мм от торца, при этом основной металл патрубка (штуцера) должен быть подвергнут 100%-ному радиационному или ультразвуковому контролю.

3.9.9. Гидравлические испытания ответных фланцев и крепежа к ним допускается проводить на монтаже после приварки фланцев к трубопроводам.

3.10. Термическая обработка

3.10.1. Объем и порядок термической обработки сосудов, подведомственных Госгортехнадзору, - в соответствии с Правилами Госгортехнадзора.

3.10.2. При сварке деталей из углеродистых сталей толщиной более 36 мм с деталью толщиной менее 36 мм, а также детали из низколегированных сталей толщиной более 30 мм с деталью толщиной менее 30 мм допускается термическую обработку не производить.

При исправлении дефектов сварного шва, выявленных после термической обработки, допускается не производить термообработку исправленного шва, если глубина проплавления не превышает 36 мм для углеродистых сталей и 30 мм для низколегированных сталей. При этом общая протяженность сварных швов, подвергавшихся ремонту без последующей термической обработки, не должна превышать 5% от общей длины сварных швов сосуда.

3.11. Комплектность, маркировка, консервация, упаковка и транспортирование

3.11.1. Сосуды, удовлетворяющие по габаритам и массе требованиям транспортных организаций, должны поставляться в полностью собранном виде, с установленными внутренними устройствами, на штатных прокладках, не подлежащих замене при монтаже.

Ответные фланцы должны быть закреплены на штуцерах с помощью штатных прокладок и крепежных деталей. Для сосудов, отгружаемых с укупоркой штуцеров и полостей специальными деталями, допускается ответные фланцы, крепеж и прокладки упаковывать отдельно.

Допускается приварка к корпусу окончательно изготовленного сосуда (после гидравлических испытаний) защитных транспортировочных гильз при соблюдении следующих условий:

корпус изготовлен из углеродистой или низколегированной стали;

гильзы изготовлены из стали того же класса;

сварка выполняется аттестованным сварщиком;

шов приварки (прихватки) гильзы должен быть удален от шва приварки защищаемого штуцера на расстояние не менее трех катетов указанного шва;

катет шва приварки (прихватки) гильзы не должен превышать (2+0,1![]() ) мм, но должен быть не более 8 мм (

) мм, но должен быть не более 8 мм (![]() - толщина стенки корпуса в месте приварки), после удаления гильзы на монтаже поверхность корпуса в месте приварки гильзы должна быть зачищена и проверена цветным методом.

- толщина стенки корпуса в месте приварки), после удаления гильзы на монтаже поверхность корпуса в месте приварки гильзы должна быть зачищена и проверена цветным методом.

3.11.2. Сосуды, не удовлетворяющие по габаритам и массе требованиям транспортных организаций, должны изготавливаться в виде минимального числа укрупненных блоков.

Каждый блок должен быть собран с внутренними устройствами и подвергнут гидравлическому или пневматическому испытанию в соответствии с требованиями конструкторской документации.

Предприятие - изготовитель сосуда должно производить контрольную сборку стыкуемых частей с нанесением монтажной маркировки. В технически обоснованных случаях допускается вместо сборки проводить контрольную проверку размеров стыкуемых частей при обеспечении собираемости на монтаже без подгоночных работ.

3.11.3. Сосуды (поставочные блоки) должны поставляться с приваренными деталями для строповки, крепления лестниц и площадок обслуживания в соответствии с конструкторской документацией.

Необходимость приварки деталей крепления тепловой изоляции, которые устанавливаются непосредственно на корпусе сосуда, определяется техническими условиями на конкретный сосуд.

3.11.4. Доизготовление (сборка) негабаритных сосудов из укрупненных блоков и частей на месте монтажа и гидравлические испытания их в соответствии с п.3.9 должны производиться по технической документации предприятия-изготовителя.

3.11.5. На каждом сосуде на видном месте должна быть установлена фирменная табличка в соответствии с требованиями ОСТ 108.001.15-82.

На табличке для сосудов, подведомственных Госгортехнадзору, должны быть нанесены паспортные данные согласно Правилам Госгортехнадзора СССР.

На табличке для сосудов, не подведомственных Госгортехнадзору, должна быть нанесена маркировка с данными, установленными технической документацией.

3.11.6. Таблички должны крепиться на приварном подкладном листе, приварной скобе, приварных планках или приварном кронштейне. Приварка таблички к корпусу не допускается.

Место установки таблички - по указанию в чертеже.

3.11.7. У сосудов, подведомственных Госгортехнадзору, под табличкой на наружной поверхности должны быть нанесены паспортные данные сосуда согласно п.3.11.5.

Способ маркировки - ударный; глубина маркировки 0,1-0,3 мм. При толщине стенки сосуда свыше 10 мм допускается увеличение глубины маркировки. Место маркировки должно быть обведено несмываемой краской и защищено бесцветным лаком или слоем смазки.

Допускается нанесение маркировки на привариваемую к корпусу пластину рядом с фирменной табличкой.

3.11.8. Окраска сосудов должна выполняться в соответствии с ОСТ 108.982.101-82. Допускается производить окраску по инструкции предприятия-изготовителя, согласованной с головной организацией по технологии.

3.11.9. Консервация сосудов должна выполняться в соответствии с ОСТ 108.988.01-82.

3.11.10. Упаковку сосудов следует производить в соответствии с техническими условиями на конкретные изделия, в которых должны устанавливаться варианты внутренней упаковки по ГОСТ 9.014-78, условия транспортирования и хранения в части воздействия климатических факторов по ГОСТ 15150-69, категории упаковки и условия транспортирования в части воздействия механических факторов по ГОСТ 23170-78.