- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ПБ 08-258-98

ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ

МАГИСТРАЛЬНОГО ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ

ЖИДКОГО АММИАКА

УТВЕРЖДЕНЫ постановлением Госгортехнадзора России от 09.12.98 N 73

Правила устанавливают общие положения и основные требования к безопасности, организационной структуре служб управления аммиакопровода, оформлению и содержанию трассы аммиакопровода, эксплуатации и ремонтам аммиакопровода, защите от поражений аммиаком.

При подготовке настоящих Правил были использованы нормативные документы Госгортехнадзора России, ГОСТы, СНиПы, регламентирующие отдельные вопросы, использован опыт эксплуатации аммиакопровода.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Назначение и область применения настоящих Правил

Правила устройства и безопасной эксплуатации магистрального трубопровода для транспортировки жидкого аммиака разработаны на основании Указом Президента Российской Федерации от 18.02.93 г. N 234, и Федерального закона "О промышленной безопасности опасных производственных объектов" от 21.07.97 N 116-ФЗ.

_________________

* Действует Положение о Федеральной службе по экологическому, технологическому и атомному надзору, утвержденное постановлением Правительства Российской Федерации от 30.06.2004 N 401. - Примечание .

1.1.1. Правила устанавливают требования к проектированию, строительству, реконструкции и эксплуатации магистрального трубопровода для транспортировки жидкого аммиака (аммиакопровода).

1.1.2. Настоящие Правила не распространяются на внутризаводские трубопроводы организаций, производящих и потребляющих жидкий аммиак.

1.1.3. Правила являются обязательными для всех организаций и предприятий, выполняющих проектно-изыскательские, строительно-монтажные, пусконаладочные работы и осуществляющих эксплуатацию и ремонтные работы магистрального аммиакопровода, независимо от организационно-правовых форм собственности.

Необходимость и сроки приведения линейных сооружений и объектов магистрального аммиакопровода в соответствие с настоящими Правилами определяются предприятием (организацией), эксплуатирующим аммиакопровод по согласованию с соответствующими территориальными органами Госгортехнадзора России.

1.1.4. Проектирование, строительство, эксплуатация и ремонт магистрального аммиакопровода должны осуществляться согласно требованиям Правил проектирования и строительства магистральных трубопроводов для транспортировки жидкого аммиака (ВСН МТЖА-75), утвержденных Министерством химической промышленности СССР, Министерством нефтяной промышленности СССР и Министерством по строительству предприятий нефтяной и газовой промышленности СССР 31.12.75 г. [2], настоящих Правил и нормативных документов, указанных в перечне ссылочно-нормативных документов к ним.

Осуществление контроля за соблюдением настоящих Правил обеспечивается руководством организации, эксплуатирующей аммиакопровод.

Если при обследовании аммиакопровода, находящегося в эксплуатации, выявляются дефекты трубопровода, оборудования или других объектов или нарушения настоящих Правил, угрожающие безопасной эксплуатации или охране аммиакопровода и защите населения и территории, то работы на данном объекте (участке) запрещаются руководством предприятия (организации) самостоятельно или по предписанию федерального органа исполнительной власти, специально уполномоченного в области промышленной безопасности, о чем вносится запись в Паспорт объекта, со ссылкой на соответствующий пункт настоящих Правил.

1.1.5. На основании Федерального закона "О промышленной безопасности опасных производственных объектов" [26] организация, эксплуатирующая аммиакопровод, до начала заполнения его аммиаком должна иметь:

проект, утвержденный в установленном порядке;

специальное разрешение (лицензию) на эксплуатацию аммиакопровода, разработанное и утвержденное в соответствии с требованиями Положения о порядке выдачи специальных разрешений (лицензий) на виды деятельности, связанной с повышенной опасностью промышленных производств (объектов) и работ, а также с обеспечением безопасности при пользовании недрами, утвержденного постановлением Госгортехнадзора России от 03.07.93 N 20* [13];

__________________

* В настоящее время действует Положение о порядке выдачи разрешений на применение технических устройств на опасных производственных объектах (РД 03-485-02), утвержденное постановлением Госгортехнадзора России от 14.06.02 N 25, зарегистрированным Минюстом России 08.08.02 г., регистрационный N 3673 (Примеч. изд.).

декларацию промышленной безопасности аммиакопровода, разработанную организацией, эксплуатирующей аммиакопровод, и прошедшую экспертизу в порядке, установленном Федеральным законом "О промышленной безопасности опасных производственных объектов";

договор страхования риска ответственности за причинение вреда при эксплуатации аммиакопровода;

план локализации аварийных ситуаций и аварий, разработанный в соответствии с Временными рекомендациями по разработке планов локализации аварийных ситуаций на химико-технологических объектах, утвержденными Госгортехнадзором СССР 05.07.90 г.* [14];

___________________

* В настоящее время действуют Методические указания о порядке разработки плана локализации и ликвидации аварийных ситуаций (ПЛАС) на химико-технологических объектах (РД 09-536-03), утвержденные постановлением Госгортехнадзора России от 18.04.03 N 14, зарегистрированным Минюстом России 25.04.03 г., регистрационный N 4453 (Примеч. изд.).

укомплектованные службы аварийно-восстановительных бригад (АВБ);

добровольные газоспасательные дружины (ДГСД);

специализированные сводные группы (ССГ).

1.2. Ответственность за нарушение настоящих Правил

Руководители и специалисты учреждений, организаций, осуществляющие проектирование, конструирование, эксплуатацию, ремонтные и другие виды работ для магистрального аммиакопровода, виновные в нарушении настоящих Правил, несут ответственность в соответствии с действующим законодательством.

В зависимости от характера нарушений и их последствий указанные лица несут ответственность в дисциплинарном, административном или уголовном порядке. Рабочие при невыполнении требований безопасности, изложенных в инструкции по технике безопасности по их профессиям, в зависимости от характера нарушений несут ответственность в дисциплинарном или уголовном порядке.

1.3. Порядок расследования и учета аварий

и несчастных случаев на производстве

1.3.1. Расследование и учет несчастных случаев на производстве производятся в соответствии с постановлением Правительства Российской Федерации от 03.06.95 N 558.

1.3.2. Расследование и учет аварий на производстве производятся в порядке, установленном Инструкцией по техническому расследованию и учету аварий, не повлекших за собой несчастных случаев, на подконтрольных Госгортехнадзору СССР предприятиях и объектах, утвержденной Госгортехнадзором СССР 11.07.85 г., с изменениями и дополнениями от 1987 г.* [21].

________________

* В настоящее время действует Положение о порядке технического расследования причин аварий на опасных производственных объектах (РД 03-293-99), утвержденное постановлением Госгортехнадзора России от 08.06.99 N 40, зарегистрированным Минюстом России 02.07.99 г., регистрационный N 1819 (Примеч. изд.).

1.3.3. До прибытия на место происшествия представителя госгортехнадзора для расследования причин и обстоятельств аварии или несчастного случая службы организации - владельца трубопровода обязаны обеспечить сохранность всей обстановки аварии (несчастного случая), если это не представляет опасности для жизни людей и не вызывает дальнейшего развития аварии.

2. ПРОЕКТИРОВАНИЕ МАГИСТРАЛЬНОГО АММИАКОПРОВОДА

2.1. Общие требования

2.1.1. Проект магистрального аммиакопровода, его элементов, проекты организации строительства и монтажа, а также проекты их реконструкции должны выполняться специализированными проектными или конструкторскими организациями, имеющими разрешение (лицензию) органов Госгортехнадзора России на выполнение соответствующих работ. Проект должен пройти экспертизу независимой экспертной организации, имеющей лицензию Госгортехнадзора России.

Технические устройства, в том числе иностранного производства, применяемые в опасном производственном объекте (аммиакопроводе), подлежат сертификации на соответствие требованиям промышленной безопасности в установленном порядке.

2.2. Требования к проектированию

2.2.1. При выборе трассы аммиакопровода следует строго соблюдать требования пп.1-14 табл.4 Правил безопасности для наземных складов синтетического жидкого аммиака* [15] в части расстояний от оси трубы аммиакопровода до объектов, указанных в этих пунктах.

_________________

* В настоящее время действуют Правила безопасности для наземных складов жидкого аммиака (ПБ 09-579-03), утвержденные постановлением Госгортехнадзора России от 05.06.03 N 62, зарегистрированным Минюстом России 18.06.03 г., регистрационный N 4712 (Примеч. изд.).

При проектировании аммиакопровода в связи со специфическими свойствами жидкого аммиака в каждом случае необходимо учитывать колебания температуры почвы по трассе в наиболее жаркий месяц для установления температуры нагрева аммиака, подаваемого в аммиакопровод.

При расчете следует учитывать нагрев аммиака при прохождении его через насосы насосных станций.

Температура аммиака, поступающего в аммиакопровод, должна быть равна или ниже не более чем на 4 °С максимальной возможной температуры земли на первом участке аммиакопровода, считая от завода - изготовителя жидкого аммиака.

2.2.2. Выбор основных параметров магистрального аммиакопровода следует производить на основании гидравлических расчетов, количественной оценки безопасности аммиакопровода* и технико-экономических обоснований.

________________

* Реф. сб. "Азотная промышленность" N 6, 1977. Труды ГИАП N 51, 1978. С.18-22. Реф. сб. НИПИЭСУ нефтегазстроя N 8, 1977. С.34-44. Труды ГИАП 1985 г. б/н "Исследования и разработки по созданию магистральных аммиакопроводов и складов жидкого аммиака". С.32-40.

2.2.3. Гидравлический расчет трубопровода следует производить с учетом требований СНиП 3.05.05-84 [6].

2.2.4. Минимальное давление в любой точке трубопровода в целях предотвращения образования двухфазного потока следует принимать на 5 кгс/см выше давления упругости пара жидкого аммиака при максимально возможной температуре его в трубопроводе.

выше давления упругости пара жидкого аммиака при максимально возможной температуре его в трубопроводе.

2.2.5. Повышение давления в трубопроводе при закрытии автоматически действующей арматуры или внезапной остановке насосов допускается на 10-15% максимального рабочего давления и должно учитываться при расчете трубопровода на прочность.

Продолжительность закрытия автоматической отключающей арматуры на трубопроводе должна обеспечивать исключение повышения давления в трубопроводе выше разрешенного.

Расчет быстродействия производится в соответствии с требованиями п.4.6.4 Общих правил взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств* [1].

_________________

* В настоящее время действуют Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств (ПБ 09-540-03), утвержденные постановлением Госгортехнадзора России от 05.05.03 N 29, зарегистрированным Минюстом России 15.05.03 г., регистрационный N 4537 (Примеч. изд.).

2.2.6. Режим работы промежуточных насосных станций следует принимать, как правило, "из насоса в насос" без использования емкостей.

2.2.7. Расстановку промежуточных станций по трассе трубопровода следует производить на основании гидравлического расчета с учетом равенства гидравлических градиентов и обеспечения возможности работы трубопровода на пониженной производительности при выключении любой из промежуточных насосных станций.

2.2.8. Не допускается размещение промежуточных насосных станций непосредственно перед переходами через реки, каналы и водоемы, используемые для хозяйственно-питьевого водоснабжения, рыбохозяйственные государственного значения, судоходные, в местах расположения гидротехнических сооружений, мостов с движением транспорта и людей.

2.2.9. Головная и промежуточная насосные станции должны оснащаться многоступенчатыми центробежными герметичными насосами для сжиженных газов. Насосы подбираются в соответствии с ОСТ 26-06-2023. Привод насосов обеспечивается взрывозащищенными электродвигателями или газовыми турбинами.

При расчете количества насосов необходимо принимать резерв, обеспечивающий поддержание непрерывности перекачки аммиака в максимальной производительности, принятой проектом для аммиакопровода.

2.2.10. Использование труб, бывших в употреблении, для строительства аммиакопровода не допускается.

2.2.11. Фланцы с гладкой поверхностью с применением для уплотнения спирально-навитых прокладок должны быть приварены встык.

2.2.12. Запорная арматура должна ввариваться в трубопровод через приваренные к ней заранее переходные патрубки (прямые вставки) из стали типа применяемой для труб. Длина патрубка должна быть, как правило, равна диаметру трубы, но не менее 250 мм.

2.2.13. Колена искусственного гнутья должны быть из бесшовных и сварных прямошовных труб с расположением продольных швов на образующих, через которые проходит нейтральная плоскость при изгибе. Применение колен из сварных труб со спиральным швом не допускается.

Применение колен, сваренных из сегментов, и косых стыков не допускается.

2.2.14. Радиусы поворотов трубопроводов в любой плоскости и прогибов трубопроводов на дне под действием собственного веса или наложенных грузов должны быть в 1,5 раза больше минимальных радиусов упругого изгиба, полученных расчетом. При невозможности соблюдения этого требования должны быть применены колена искусственного гнутья.

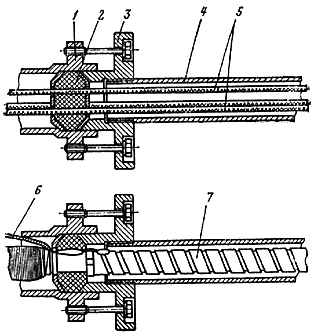

2.2.15. Трубопроводы с диаметрами, допускающими применение очистных и разделительных устройств, должны иметь такие радиусы кривых участков, которые обеспечивают прохождение этих устройств, арматура должна быть равнопроходной. Конструкции и расположение узлов пуска и приема очистных и разделительных устройств следует определять проектом.

2.2.16. В местах примыкания трубопроводов к обвязочным трубопроводам насосных станций, узлам приема и выпуска очистных и разделительных устройств, у переходов трубопровода через водные препятствия с резервными и параллельными трубопроводами, при переходе трубопровода из подземной части в надземную и в узлах перемычек необходимо определять величину продольных перемещений примыкающих участков магистрального трубопровода от воздействия внутреннего давления и изменений температуры металла труб.

Величина такого перемещения, как воздействие, должна быть учтена при расчете перехода, перемычки, обвязочных трубопроводов и т.д.

2.2.17. На участках прокладки трубопровода по способу "труба в трубе" через водные преграды и на подрабатываемых территориях кожух должен выдерживать рабочее давление, равное принятому давлению в рабочей трубе*.

_________________

* Смотри п.7 приложения 2 настоящих Правил "Основные термины и определения".

При пересечении автомобильных и железных дорог кожух должен нести функции защиты рабочего трубопровода от механических повреждений.

Наружная труба должна иметь компенсаторы.

2.2.18. В соответствии со СНиП 2.05.06-85 [5] арматура на трубопроводах должна быть в подземном исполнении и устанавливаться в земле, а ее управление - находиться над землей.

Органы управления арматурой должны быть защищены от случайных повреждений и доступа посторонних лиц. При устройстве защитных ограждений в виде закрытых помещений они должны иметь естественную вентиляцию.

2.2.19. Магистральный аммиакопровод по всей длине должен быть разделен на секции запорной арматурой. Объем каждой секции должен определяться в зависимости от расстояний между аммиакопроводом и объектами, расположенными по трассе, таким образом, чтобы не допустить количество жидкого аммиака в секции более 300 т в случаях, если к буферной зоне примыкают объекты, минимальные расстояния до которых оговорены пунктом 1 табл.4 Правил безопасности для наземных складов синтетического жидкого аммиака, утвержденных Госгортехнадзором СССР 19.09.78 г. и Министерством химической промышленности 10.07.78 г., с изменениями 1984 г.* [15]. При прохождении трассы в безлюдной местности или по пахоте количество жидкого аммиака в секции может быть увеличено до величины, обоснованной в проекте.

________________

* В настоящее время действуют Правила безопасности для наземных складов жидкого аммиака (ПБ 09-579-03), утвержденные постановлением Госгортехнадзора России от 05.06.03 N 62, зарегистрированным Минюстом России 18.06.03 г., регистрационный N 4712 (Примеч. изд.).

2.2.20. Длина каждой секции должна определяться проектом в зависимости от ее внутреннего объема, топографических, геологических и других местных условий, но должна быть не больше 15 км при условном диаметре трубопровода до 350 мм включительно и не больше 10 км при большем условном диаметре трубопровода, но не свыше максимально допустимого условного диаметра, равного 500 мм.

2.2.21. Наземные резервуары в случаях строительства раздаточных станций на аммиакопроводе проектируются в соответствии с Правилами безопасности для наземных складов синтетического жидкого аммиака, утвержденными Госгортехнадзором СССР 19.09.78 г. и Минхимпромом СССР 10.07.78 г.* [15].

_________________

* В настоящее время действуют Правила безопасности для наземных складов жидкого аммиака (ПБ 09-579-03), утвержденные постановлением Госгортехнадзора России от 05.06.03 N 62, зарегистрированным Минюстом России 18.06.03 г., регистрационный N 4712 (Примеч. изд.).

2.3. Требования к материалам и изделиям для магистрального трубопровода

2.3.1. Материалы и изделия для трубопроводов должны удовлетворять требованиям СНиП 2.05.06-85* "Магистральные трубопроводы. Нормы проектирования" [5] с учетом дополнительных требований настоящего раздела.

2.3.2. Для магистрального аммиакопровода должны применяться горячекатаные бесшовные или сварные трубы из спокойной стали с содержанием углерода не более 0,20%, меди не более 0,3% и с эквивалентным углеродом (суммы содержаний углерода и одной шестой части марганца) не больше 0,46. Временное сопротивление металла трубы разрыву должно быть не менее 4200 кгс/см .

.

Относительное удлинение металла трубы на плоских поперечных пятикратных образцах должно быть не меньше 20%.

Ударная вязкость на образцах Менаже при температуре -40 °С для толщины стенок труб 10 мм и более на поперечных образцах с размерами 10x10x55 мм и для толщины стенки менее 10 мм 5x10x55 мм должна быть соответственно не меньше 3 и 4 кгс/см .

.

2.3.3. Бесшовные трубы должны изготовляться из катаных, а для подводных переходов, предпочтительно, из механически обработанных заготовок.

2.3.4. Трубы должны заказываться по специальным техническим условиям, в которых кроме указанных требований должны быть оговорены требования к качеству металла и сварке, допускам толщин стенок и диаметров труб, маркировке и транспортировке труб и другие необходимые условия.

2.3.5. Использование алюминия, меди, серебра, цинка и сплавов на их основе запрещается во всех конструктивных элементах аммиакопровода, работающих в присутствии жидкого аммиака.

2.3.6. Для магистрального аммиакопровода должна применяться только стальная литая, кованая или сварная арматура, предназначенная для соединений с трубами сваркой встык, рассчитанная на работу при температуре до -40 °С. Фланцевая арматура допускается в исключительных случаях.

В русловой части переходов через водные препятствия применение сварных отводов не допускается.

При этом трубопровод должен укладываться с учетом допустимых радиусов упругого изгиба.

2.3.7. Использование трубопроводов, эксплуатировавшихся ранее для других целей, для транспортировки жидкого аммиака без специальной их промывки, очистки, осушки и анализа среды в них после указанных операций, проведения испытаний прочностных характеристик трубопровода методами неразрушающего контроля и проверки сертификатов качества материала труб и материалов данного трубопровода на соответствие требованиям для работы в среде жидкого аммиака не допускается.

2.4. Требования к расчетам магистрального аммиакопровода на прочность и устойчивость

2.4.1. Расчет магистрального аммиакопровода на прочность и устойчивость следует выполнять в соответствии с требованиями раздела 8 главы СНиП 2.05.06-85* "Магистральные трубопроводы. Нормы проектирования" [5] в части, относящейся к трубопроводам сжиженных газов, и дополнительными требованиями настоящих Правил.

Для предотвращения коррозионного растрескивания металла жидкий аммиак, транспортируемый по аммиакопроводу, должен содержать не менее 0,2% вес. воды.

К основным параметрам магистрального аммиакопровода относятся: пропускная способность, диаметр и длина магистрального трубопровода, рабочее давление на перекачивающих насосных станциях и их количество.

2.4.2. Участки трубопровода должны быть рассчитаны на максимальные рабочие давления, в которых должны быть учтены:

давление для преодоления гидравлических сопротивлений в трубопроводной системе с перекачивающими насосными станциями*, регулирующей арматурой и расходомерами;

гидростатическое давление в нижних точках наклонных участков трубопроводов;

дополнительное давление в трубопроводе, вызванное изменением режима при закрытии задвижек и другими причинами.

____________________

* Рабочее давление насосной станции определяется в графике перепада давлений, учитывающем рельеф (перепад высот) местности, протяженность участка трассы (потерю давления), необходимость поддержания давления аммиака на входе следующей насосной станции, исключающего кавитацию аммиака в насосе.

2.4.3. При расчетах трубопроводов на прочность следует принимать следующие значения коэффициентов условий работы трубопровода ( 2):

2):

0,5 - на подводных переходах через водные препятствия шириной в межень больше 25 м, а также через болота с несущей способностью грунта меньше 0,25 кгс/см ;

;

0,75 - на всех других участках.

2.4.4. Давление гидравлического испытания участков трубопровода, рассчитанных с коэффициентом условий работы 0,75, должно быть равно 1,25 рабочего давления насосно-перекачивающей станции*, а для участков с коэффициентами условий работы 0,5 равно 1,5 рабочего давления. Во всех случаях давление гидравлического испытания участков трубопровода на трассе должно быть не более давления, вызывающего в металле напряжение, равное 0,95 от предела текучести.

____________________

* Рабочее давление насосной станции определяется в графике перепада давлений, учитывающем рельеф (перепад высот) местности, протяженность участка трассы (потерю давления), необходимость поддержания давления аммиака на входе следующей насосной станции, исключающего кавитацию аммиака в насосе.

3. СТРОИТЕЛЬСТВО МАГИСТРАЛЬНОГО АММИАКОПРОВОДА

3.1. Общие положения

3.1.1. Строительство магистрального аммиакопровода должно осуществляться по проекту, выполненному в соответствии с требованиями настоящих Правил и нормативных документов, указанных в перечне ссылочно-нормативных документов к настоящим Правилам.

3.1.2. Запрещаются отступления от проекта без согласования с проектной организацией, дирекцией владельца аммиакопровода и федерального органа власти, специально уполномоченного в области промышленной безопасности.

3.1.3. Строительно-монтажные работы следует производить с обязательным пооперационным контролем и приемкой всех технологических операций.

Контроль и приемка отдельных видов работ должны осуществляться с обязательным участием представителей заказчика. На работы, проводимые на участках пересечений водных объектов трубопроводами или при прокладке в непосредственной близости от них, должно быть получено разрешение на производство работ от органов по регулированию использования и охране вод.

После окончания работ их приемка должна осуществляться с обязательным участием представителей этих органов.

3.2. Подготовительные и земляные работы

3.2.1. Разработка траншей осуществляется непосредственно перед производством изоляционно-укладочных работ.

Разработка траншей взадел более чем на двое суток не допускается.

3.2.2. При разработке траншеи на сильнопересеченных участках с радиусом вертикальности естественных кривых, близких к минимально допустимым, осуществляется геодезический контроль за уровнем ее дна. Контролируются отметки дна траншеи во всех точках, где имеются проектные отметки. Для контроля за качеством подготовки дна траншеи должна быть организована геодезическая служба.

3.2.3. Учитывая высокие требования к качеству и прочности труб для аммиакопровода, следует проводить контроль:

за полным соблюдением правил разгрузки, хранения и транспортировки труб;

за соответствием качества труб и изоляции техническим условиям перед выдачей труб в производство работ и направляемых на хранение в качестве аварийного эксплуатационного запаса, проводить отбраковку труб с дефектами кромок, задирами, отсутствием маркировок, сертификатов качества; изоляционных материалов с повреждением упаковки, явными признаками повреждения самих материалов, отсутствия сертификатов или несоответствия материалов им.

Использование для аммиакопровода дефектных труб и с дефектной изоляцией запрещается.

3.3. Сварочно-монтажные работы

3.3.1. Сварку труб следует производить при температуре окружающего воздуха не ниже -30 °С.

3.3.2. Приварка прямых участков к арматуре должна производиться в нижнем положении, при положительной температуре, в укрытиях, защищенных от ветра и влаги.

3.3.3. К дуговой сварке и прихватке неповоротных стыков трубопроводов допускаются сварщики 6-го разряда. К дуговой сварке поворотных стыков допускаются сварщики не ниже 5-го разряда. Все сварщики должны быть аттестованы в соответствии с Правилами аттестации сварщиков, утвержденными Госгортехнадзором России 18.03.93 г.* [8], и иметь соответствующее удостоверение.

__________________

* В настоящее время действуют Правила аттестации сварщиков и специалистов сварочного производства (ПБ 03-273-99), утвержденные постановлением Госгортехнадзора России от 30.10.98 N 63, зарегистрированным Минюстом России 04.03.99 г., регистрационный N 1721 (Примеч. изд.).

3.3.4. Маркировку стыков следует производить металлическими клеймами на расстоянии 100 мм от шва.

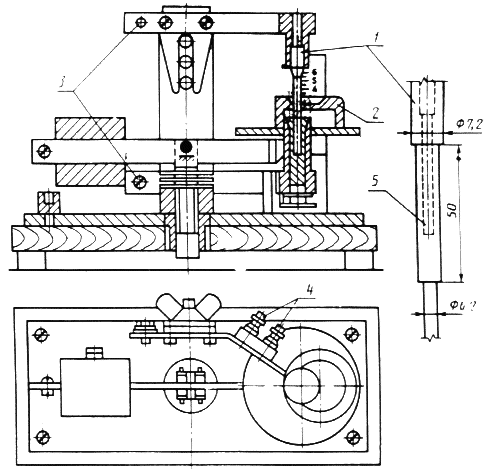

3.3.5. Сборку стыков под сварку рекомендуется производить внутренними или наружными центраторами. Конструкция наружных центраторов должна позволять производить сварку корневого слоя шва целлюлозными электродами, возможно более протяженными валиками.

3.3.6. Сварку корневого слоя шва и горячего прохода поворотных и неповоротных стыков следует производить электродами с целлюлозным покрытием типа Э42 марки ВСЦ-4 (ГОСТ 9468-75, ГОСТ 9467-75) диаметром 4,0 мм.

Сварку последующих слоев электродами с основным покрытием типа Э50А марки УОНИ-13/55 (ГОСТ 9466-75, ГОСТ 9467-75) диаметром 4,0 мм. Перерыв между сваркой корневого и последующих слоев не должен превышать 5 мин. При сварке первого слоя должно быть обеспечено формирование обратного валика.

Примечание. При недостаточно качественной геометрии торцов труб сварку корневых швов допускается производить электродами типа Э42А или Э50А диаметром 2,0-2,5 мм.

3.3.7. Перед сваркой электроды должны быть прокалены в течение 1 ч при температурах: 100-110 °С (целлюлозное покрытие) и 380-420 °С (основное покрытие).

3.3.8. Приварку катодных выводов из малоуглеродистой стали к стенке труб аммиакопровода рекомендуется производить электродами типа Э42А диаметром 2,0-2,5 мм на пониженном токе или термической сваркой.

3.3.9. Не следует зажигать и обрывать дугу вне шва на металле трубы. Следует предупреждать попадание на поверхность трубы крупных капель расплавленного металла.

3.3.10. При раскладке труб на трассе они должны укладываться на деревянные лежки.

3.3.11. Все сварные стыки трубопровода, а также стыки захлестов и приварки арматуры подвергаются 100%-ному контролю просвечиванием рентгеновскими или гамма-лучами.

3.3.12. По результатам испытания сварных швов рентгеновскими или гамма-лучами недопустимыми дефектами считаются:

а) трещины любых размеров, несплавления по кромкам и непровары любых типов;

б) дефекты по группе Б и В (ГОСТ 7512-82).

Допускается наличие мелких газовых пор и шлаковых включений глубиной 5% толщины стенки трубы, но не более 0,5 мм.

3.4. Укладка трубопровода

3.4.1. Укладка трубопровода должна выполняться таким образом, чтобы трубопровод по всей длине ложился на дно траншеи. Провисание аммиакопровода при его укладке не допускается.

Способы укладки аммиакопровода в траншеи должны обеспечить целостность защитных покрытий и изоляции.

3.4.2. Глубина заложения аммиакопровода должна быть не менее 1,4 м до верха трубы; на болотах или торфяных грунтах, подлежащих осушению, - 1,7 м; в скальных грунтах, а также в болотистой местности при отсутствии проезда автотранспорта и сельскохозяйственных машин - 1 м.

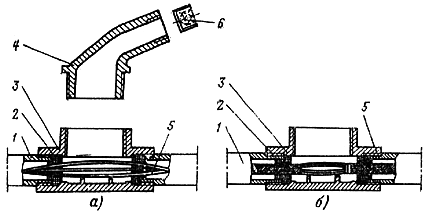

3.4.3. Переходы аммиакопровода под автомобильными и железными дорогами должны осуществляться подземно в защитных кожухах, уплотненных с обоих торцов сальниками.

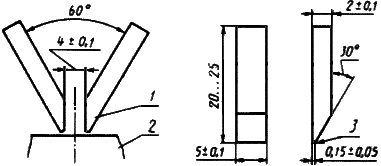

3.4.4. Переходы аммиакопровода через железные дороги и автомобильные дороги следует выбирать в местах прохождения дорог по насыпям или на уровне земли. Угол пересечения аммиакопровода с железными и автомобильными дорогами должен быть близок к прямому (не менее 60°).

3.4.5. Пересечения аммиакопровода с другими трубопроводами и кабелями следует проектировать, как правило, ниже этих трубопроводов и кабелей с учетом выполнения следующих условий:

расстояние в свету между аммиакопроводом и другими пересекаемыми трубопроводами и кабелями должно быть не меньше 500 мм;

кабели в местах пересечения должны быть заключены в разрезные металлические, асбоцементные или железобетонные кожухи, концы которых должны быть выведены в каждую сторону от аммиакопровода не менее чем на 2 м;

в местах пересечений с водопроводом, канализационным и водосточным трубопроводом и коллектором аммиакопровод должен быть заключен в стальную трубу (кожух). Концы кожуха должны быть выведены на расстояние не менее 3 м от центра пересечения трубопровода. Диаметр кожуха должен быть на 100 мм больше наружного диаметра аммиакопровода;

в местах пересечений с другими трубопроводами над аммиакопроводом следует укладывать защитную железобетонную плиту;

размеры плиты должны быть такими, чтобы ее края располагались с каждой стороны как от аммиакопровода, так и от пересекаемого трубопровода на расстоянии не менее 2 м.

После окончания строительства аммиакопровода допускается разрешать прокладку других трубопроводов и кабелей ниже аммиакопровода, если глубина заложения этих трубопроводов не укладывается в требования строительных норм при закладке над аммиакопроводом.

При этом должны быть выполнены следующие условия:

расстояние в свету между аммиакопроводом и другими пересекающими трубопроводами и кабелями должно быть не менее 300 мм;

кабели в местах пересечения должны быть заключены в металлические, асбоцементные или железобетонные кожухи, концы которых должны быть выведены в каждую сторону от аммиакопровода не менее чем на 2 м. (Разрешается использование разрезных кожухов.)

Разрешается для защиты кабеля связи от механических повреждений укладывать над ним железобетонные плиты на расстоянии 0,25 м.

3.4.6. Глубина заложения аммиакопровода при переходах судоходных рек, каналов и других водных препятствий от отметки дна, не подверженного переформированию, до верха аммиакопровода должна быть не менее 1,4 м, на несудоходных реках - не менее 0,8 м.

В скальных грунтах, выходящих на поверхность дна на несудоходных реках, эта величина может быть уменьшена до 0,5 м, а на судоходных до 0,8 м, считая от верха забалластированного трубопровода.

Прокладка аммиакопровода по поверхности дна (без заглубления) не допускается.

3.4.7. Объем и материал засыпки подводных траншей определяются проектом с учетом предупреждения размывов и повреждения аммиакопроводов на участке перехода.

3.4.8. В местах перехода аммиакопровода должны быть предусмотрены мероприятия по укреплению береговых участков и по предотвращению стока воды вдоль аммиакопровода (устройство глиняных перемычек и т.д.).

3.4.9. Перед испытанием уложенного подводного аммиакопровода производится его обследование. Провисание трубопровода на отдельных участках не допускается и должно быть ликвидировано до начала вторичного испытания.

3.4.10. Контрольные промеры дна подводных траншей должны быть закончены за 1 день до укладки аммиакопроводов.

3.5. Защита аммиакопровода от коррозии

3.5.1. Защита аммиакопровода от коррозии должна удовлетворять требованиям СНиП 2.05.06-85* [5], а также дополнительным требованиям настоящих Правил.

3.5.2. Изоляционные покрытия аммиакопровода для защиты от почвенной коррозии должны быть усиленного типа.

3.5.3. Изоляционные полимерные материалы, оберточные материалы и клеевая грунтовка должны иметь сертификаты.

3.5.4. Дополнительно к изоляционным покрытиям следует осуществлять сплошную электрохимическую защиту аммиакопровода от почвенной коррозии в соответствии с требованиями СНиП 2.05.06-85* [5].

4. ГИДРАВЛИЧЕСКИЕ И ПНЕВМАТИЧЕСКИЕ ИСПЫТАНИЯ

МАГИСТРАЛЬНОГО ТРУБОПРОВОДА (АММИАКОПРОВОДА)

4.1. Общие требования

4.1.1. Гидравлические и пневматические испытания аммиакопровода (участков аммиакопровода) проводятся в целях проверки прочности и плотности трубопровода и его элементов, а также всех сварных и других соединений.

4.1.2. Гидравлические испытания должны проводиться при положительных температурах окружающего воздуха.

4.1.3. Используемая для гидроиспытаний вода должна быть отфильтрована для предотвращения попадания в трубопровод загрязнений и ила и иметь pH=7-9.

4.2. Порядок проведения подготовительных работ

4.2.1. Очистка полости аммиакопровода должна производиться в два этапа:

первый этап - предварительный. Производится способом протягивания очистных устройств непосредственно в технологическом потоке сварочно-монтажных работ по трассе (по мере сборки и сварки труб или секций в плеть);

второй этап - окончательный. Производится продувкой воздухом или промывкой в соответствии с требованиями СНиП III-42-80* [7].

4.3. Порядок проведения испытаний

Испытание аммиакопровода следует производить гидравлическим способом (водой) по участкам после засыпки. Величина испытательного давления на прочность принимается по пункту 2.4.4 настоящих Правил. Продолжительность испытания на прочность 24 ч. После испытания на прочность давление в участке снижается до 1,1 и производится проверка на герметичность в течение не менее 24 ч.

и производится проверка на герметичность в течение не менее 24 ч.

Утечка определяется по манометрам класса точности 0,2 с записью на картограмму и акустическими приборами.

4.4. Определение границ участков испытаний

4.4.1. Границы участка испытания назначаются с учетом фактических вертикальных отметок аммиакопровода таким образом, чтобы в самых высоких точках участка испытательное давление было не менее величин, предусмотренных пунктом 2.4.4, а в самых низких точках участка это давление не должно вызывать напряжение более 0,95 от предела текучести металла с учетом минусового допуска на трубы.

4.4.2. Участки аммиакопровода на переходах рек с шириной зеркала воды более 25 м и в межень испытываются в два этапа:

первый этап - после сварки участка, его изоляции до протаскивания;

второй этап - после укладки аммиакопровода в проектное положение, его засыпки, но до врезки в нитку.

Величина испытательного давления на прочность для обоих этапов принимается по пункту 2.4.4.

Продолжительность испытания на прочность каждого этапа 24 ч. Испытание на герметичность и составление актов по его результатам производится в соответствии со СНиП III-42-80* [7].

5. РЕКОМЕНДУЕМАЯ СТРУКТУРА АДМИНИСТРАЦИИ ОРГАНИЗАЦИИ (АММИАКОПРОВОДА)

5.1. Общие положения

5.1.1. Магистральный аммиакопровод представляет собой единый технологический комплекс, предназначенный для транспортировки жидкого аммиака от поставщиков в районы или места потребления.

5.1.2. Управление магистральным аммиакопроводом должно осуществляться из единого центра управления (ЦПУ) предприятия, организации.

5.1.3. Для обеспечения оперативности в решении эксплуатационных задач, минимального времени для выполнения работ по локализации возможных аварийных ситуаций и аварий в составе структуры организации в зависимости от протяженности трассы аммиакопровода, топографических особенностей местности, административно-территориального деления территории прохождения трассы создаются территориальные производственные подразделения (филиалы).

Трасса аммиакопровода в границах каждого территориального подразделения (филиала) должна быть разделена на участки.

Границы участков, количество обслуживаемых территориальными производственными управлениями насосных и раздаточных станций определяются приказом по организации (аммиакопроводу).

5.1.4. Взаимоотношения между территориальными производственными управлениями и организациями, эксплуатирующими аммиакопровод на территориях других государств, определяются договорами или соглашениями (в том числе на межгосударственном уровне).

5.1.5. Основные инженерные сооружения аммиакопровода:

центральный пункт управления (ЦПУ); описание состава в п.6.7 настоящих Правил;

система связи; описание состава в п.6.6 настоящих Правил.

средства автоматизации и управления процессом транспортировки; описание состава в п.6.5 настоящих Правил;

насосные станции (НС); описание состава в п.6.3 настоящих Правил;

раздаточные станции (PC); описание состава в п.6.3 настоящих Правил;

электроустановки, катодная защита; описание состава в п.6.4 настоящих Правил.

5.2. Технические службы организации (аммиакопровода)

5.2.1. Безопасную эксплуатацию аммиакопровода, надзор за ним, контроль за техническим состоянием автоматических систем, систем противопожарной защиты, ремонт оборудования, ликвидацию аварийных ситуаций и аварий на трубопроводе, проведение профилактической работы с населением осуществляют следующие службы предприятия: технологическая служба (служба эксплуатации), служба главного механика, служба главного энергетика, служба главного прибориста (метролога), служба связи (ТУСМ)*, транспортная служба.

________________

* Расшифровка сокращенных наименований представлена в приложении 5 настоящих Правил.

5.2.2. Для локализации аварийных ситуаций и аварий должна быть предусмотрена специализированная группа (ССГ), бригада (АВБ) или другое формирование, персонал и техника которых дислоцируются на базах производственного обслуживания (БПО) и на насосных станциях (НС) и комплектуются из состава ремонтных и эксплуатационных служб. Деятельность, обучение и техническая политика вышеперечисленных служб координируются соответствующими центральными службами организации.

5.2.3. В организации должен быть составлен перечень обязательных инструкций, стандартов, в том числе входящих в перечень ссылочно-нормативных документов настоящих Правил, нормативных документов региональных служб энергонадзора, Госстандарта России, необходимых для работы персонала, утвержденный техническим руководителем организации (далее - главный инженер). Указанным перечнем должны руководствоваться в своей деятельности службы организации для обеспечения безопасной эксплуатации аммиакопровода и при локализации аварийных ситуаций и аварий в случае их возникновения.

5.3. Требования к организации безопасной эксплуатации аммиакопровода

5.3.1. Организация работ по обеспечению безопасной эксплуатации аммиакопровода возлагается на центральную инженерно-технологическую службу (ЦИТС), которая осуществляет техническое руководство технологическим процессом перекачки аммиака эксплуатационным персоналом насосных и раздаточных станций через начальника смены ЦПУ и операторов связи (диспетчеров) в ЦПУ и в территориальных управлениях, а через технический отдел (ТО) - начальниками линейных участков и линейными обходчиками.

5.3.2. Работники ТО и линейных участков подразделений обязаны знать трассу магистрального трубопровода и его отводов в натуре; схемы всех обслуживаемых коммуникаций и установок; устройство и работу аппаратуры, приборов и арматуры, находящихся на обслуживаемом участке.

5.3.3. Начальники смен при выполнении своих функций должны руководствоваться технологическим регламентом, перечнем обязательных инструкций, стандартов, нормативных документов, утвержденных главным инженером для данного рабочего места.

5.3.4. Запрещается без разрешения первого должностного лица, главного инженера организации или руководителя ТО производить изменения установленного режима транспортировки аммиака (о всех изменениях режима эксплуатации начальник смены должен быть предупрежден до начала операции), производить любые работы, при выполнении которых может нарушиться нормальный режим работы аммиакопровода или возникнуть аварийные ситуации. Возможные аварийные ситуации должны быть перечислены в утвержденном главным инженером плане локализации аварийных ситуаций и аварий.

5.3.5. Безотлагательные работы для предотвращения возникновения или развития аварийной ситуации допускается производить без согласования с директором, главным инженером или начальником ЦИТС, но с обязательным уведомлением их в минимально возможный срок.

5.3.6. На рабочем месте начальника смены должны находиться следующие документы:

схемы магистрального трубопровода с обозначением километража и привязкой трубопровода к пикетажу;

технологические схемы насосных и раздаточных станций;

схемы электроснабжения и электрохимзащиты в пределах районов обслуживания;

схема организации связи;

карты и схемы, предусмотренные пунктами 6.2.6 и 6.2.7 настоящих Правил;

адреса и номера телефонов организаций, предприятий и ведомств по предусмотренному перечню;

оперативный журнал и книга распоряжений для записи в них всех происходящих изменений в работе аммиакопровода, получаемых и отдаваемых распоряжений;

перечень и комплект технологических регламентов;

перечень положений и инструкций, утвержденный главным инженером для начальника смены, и комплект этих положений и инструкций.

5.3.7. На рабочем месте оператора связи (диспетчера) подразделения должны находиться все перечисленные документы начальника смены ЦПУ, кроме технологического регламента:

адреса и телефоны состава ССГ, начальника и главного инженера подразделения, а также другого персонала, выезд которого может потребоваться на место аварии;

телефоны диспетчерских служб энергоснабжающих организаций;

порядок сбора ССГ, ДГСД, очередность выезда бригад и аварийной техники;

план локализации аварийных ситуаций (аварий);

перечень документации, которая подлежит выдаче лицам, выезжающим на трассу аммиакопровода для ремонтов или ликвидации аварии.

5.3.8. Вся служебная информация, доклады и распоряжения, получаемые или даваемые оператору связи (диспетчеру), должны быть записаны в журнале с указанием времени ее получения. Порядок и сроки хранения записей должны определяться приказом руководства организации.

5.3.9. При возникновении аварийной ситуации на аммиакопроводе операторы связи (диспетчеры) обязаны действовать в соответствии с утвержденным планом локализации аварийных ситуаций (аварий).

5.3.10. Линейные обходчики обязаны в соответствии с графиком, утвержденным начальником территориального управления, на закрепленных участках трассы аммиакопровода:

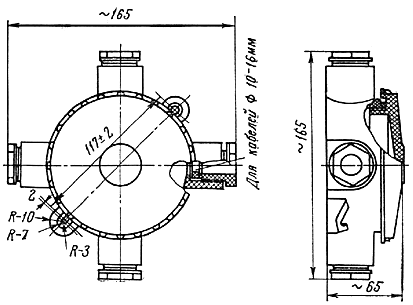

осматривать трассу трубопровода и контролировать давление по манометрам, входящим в комплект контрольно-измерительных приборов, перевозимых обходчиком в транспортном средстве для выявления утечек аммиака из трубопровода, азота из межтрубных пространств кожухов трубопровода на речных переходах типа "труба в трубе" и азотных рамп баллонов с азотом на постах секционирования; проверять сохранность трубопровода, кабеля связи, наземных сооружений, включая укрепление берегов и оврагов, нагорные канавы, предупреждающие знаки, информационные щиты; осуществлять надзор за участками аммиакопровода в охранной зоне и не допускать нарушений земле- и водопользователями требований настоящих Правил;

при обнаружении утечки аммиака или при получении сообщения от других лиц об утечке аммиака действовать в соответствии с планом локализации аварий;

производить внеочередные осмотры и другие непредусмотренные работы, когда это требуется сложившейся ситуацией или по требованию оператора связи (диспетчера) подразделений;

докладывать по связи оператору связи о выезде на участок перед самым выездом и об обнаруженных недостатках и принятых мерах;

вести записи в журнале обходчика о результатах каждого обхода и принятых мерах для устранения обнаруженных недостатков, о докладах оператору связи и полученных от него распоряжениях, а также другие записи, предусмотренные инструкцией.

5.3.11. Каждый линейный обходчик обеспечивается транспортным средством, инструментом, контрольно-измерительными приборами (съемными манометрами) и инвентарем, необходимым для выполнения обязанностей обходчика, в соответствии с перечнем, утвержденным руководством организации.

5.3.12. Для осуществления контроля за производством работ в буферной и охранной зонах в соответствии с ТУ, выданными организацией, приказом по организации назначаются ответственные лица из числа специалистов или рабочих (в том числе линейных обходчиков).

5.4. Ремонтная служба

5.4.1. Организация, эксплуатирующая аммиакопровод, обеспечивает ремонт и техническое обслуживание оборудования и линейных сооружений.

5.4.2. Каждым ремонтным подразделением служб организации разрабатываются годовые планы и графики плановых предупредительных ремонтов объектов аммиакопровода, утверждаемые руководством организации в установленном порядке.

5.4.3. В каждом территориальном управлении предприятия (организации) в установленном месте должен находиться аварийный запас запчастей и оборудования, находящийся в постоянной готовности к использованию и своевременно пополняемый. Использование аварийного запаса не по назначению запрещается.

5.4.4. Ремонтный персонал должен знать трассу магистрального трубопровода, технологические схемы обслуживаемых коммуникаций и устройств, работу аппаратуры, приборов и арматуры, установок средств катодной защиты, насосных и раздаточных станций на обслуживаемом участке в пределах компетенции служб.

5.4.5. Каждый осмотр и ремонт объектов аммиакопровода должен быть документально оформлен в соответствии с требованиями Системы технического обслуживания и ремонта оборудования предприятий Министерства по производству минеральных удобрений, утвержденной Министерством по производству минеральных удобрений СССР 14.07.89 г.

5.4.6. Ремонтная служба обязана:

1) обеспечить выполнение работ по утвержденным графикам ППР и планам мероприятий в предусмотренные сроки;

2) производить внеочередные осмотры объектов, которые получили повреждения аварийного характера, в том числе в результате стихийного бедствия;

3) в соответствии с графиками в летний период (как исключение - зимой) путем осмотра и промеров обследовать состояние переходов трубопровода через водные преграды, болота, дороги и другие препятствия;

4) при подготовке магистрального аммиакопровода к эксплуатации в зимних условиях и в паводковый период каждым территориальным управлением разрабатываются мероприятия по обеспечению безопасной работы. Мероприятиями предусматриваются вопросы проведения соответствующих осмотров, ремонтов, в том числе берегоукреплений, сальниковых колодцев на речных переходах типа "труба в трубе", а также вопросы обеспечения транспортом, азотом, топливом и пр.

5.4.7. Для обеспечения проведения ремонтов магистрального трубопровода, оборудования, средств связи, КИПиА, ЛЭП, электроустановок и устройств, зданий и сооружений аммиакопровода, а также для ликвидации аварийных ситуаций и аварий каждое структурное подразделение должно иметь необходимые транспортные средства и спецтехнику.

5.5. Транспортные средства и спецтехника

5.5.1. Набор транспортных средств и механизмов должен обеспечить потребность ремонтно-эксплуатационного персонала, обслуживающего закрепленную трассу, для выполнения их функций по наблюдению за состоянием трассы, перевозке оборудования, запасных частей и контрольно-измерительных приборов, оснастки и приспособлений, землеройной техники, сжиженного азота, пропан-бутановой смеси, а также материалов, необходимых для ремонта линейной части, зданий и сооружений, расположенных на трассе.

5.5.2. Использование специальных автомобилей (пропановозов, АГУ-8К, лабораторий) не по назначению запрещается.

Выезд на трассу специальных транспортных средств или механизмов регистрируется в специальном журнале.

5.5.3. В начальный период проведения оперативных работ по ликвидации утечки аммиака, проведения спасательных и других неотложных работ (СиДР) и подготовки аммиакопровода к ремонту используются транспортные средства и техническое оснащение ССГ и линейных участков.

5.5.4. Транспортные средства и спецтехника, следующие к месту аварии своим ходом, должны иметь высокую проходимость.

Тихоходную технику, из-за которой могут получиться задержки начала и (или) перебои выполнения аварийных работ по ликвидации утечки аммиака и восстановлению поврежденного участка аммиакопровода, следует транспортировать к месту аварии на трейлерах.

5.5.5. Оборудование, приборы, инструмент, материалы и инвентарь, средства индивидуальной защиты и медикаменты для оказания доврачебной помощи пострадавшим в соответствии с Табелем оснащения, разрабатываемым соответствующими службами организации, утверждаемым главным инженером, должны быть погружены в транспортные средства, направляемые на трассу для локализации аварийных ситуаций и аварий.

5.6. Организация работ по ликвидации аварий

5.6.1. Работа по ликвидации аварий на объектах аммиакопровода должна осуществляться по плану локализации аварийных ситуаций и аварий (ПЛАС), разработанному предприятием (организацией), эксплуатирующим аммиакопровод в соответствии с Временными рекомендациями по разработке планов локализации аварийных ситуаций на химико-технологических объектах, утвержденными Госгортехнадзором СССР 05.07.90 г.* [14].

__________________

* В настоящее время действуют Методические указания о порядке разработки плана локализации и ликвидации аварийных ситуаций (ПЛАС) на химико-технологических объектах (РД 09-536-03), утвержденные постановлением Госгортехнадзора России от 18.04.03 N 14, зарегистрированным Минюстом России 25.04.03 г., регистрационный N 4453 (Примеч. изд.).

5.6.2. Действия персонала по локализации аварийных ситуаций и аварий с утечками аммиака должны отрабатываться на учебных занятиях и тревогах, проводимых территориальными управлениями.

По согласованию с территориальными органами МЧС РФ проводятся совместные учебные тревоги и разрабатываются планы взаимодействия по локализации ЧС.

5.6.3. В случае возникновения аварии начальник смены и операторы связи (диспетчеры) должны действовать в соответствии с планом локализации аварийных ситуаций и аварий. Линейный обходчик действует по распоряжению оператора связи (диспетчера) или начальника линейного участка. Выезд ССГ на место аварии осуществляется по распоряжению ответственного руководителя за локализацию и ликвидацию аварии.

5.6.4. Каждое территориальное управление должно иметь разработанный и утвержденный в установленном порядке ПЛАС на аммиакопроводе.

Перед выездом на место аварии ответственный руководитель за проведение работ по локализации и устранению аварии определяет маршрут и порядок движения спецтехники и транспортных средств ССГ.

Водитель транспортного средства или самоходной техники, следующий к месту аварии вне колонны ССГ, обеспечивается схемой маршрута.

Перечень необходимой документации должен быть определен в ПЛАС.

5.6.5. Руководитель работ по ликвидации аварии при выезде на объект должен иметь в одном экземпляре:

план локализации аварийных ситуаций и аварий на аммиакопроводе;

схемы и карты трассы аммиакопровода;

маршрутные карты с обозначением кратчайших путей проездов и подъездов к основным объектам трассы;

атлас автомобильных дорог;

адреса и телефоны глав местных администраций и работников территориальных органов МЧС РФ, районных отделов МВД, медицинских учреждений.

5.6.6. В периоды паводков руководители территориальных управлений должны регулярно выяснять обстановку на участках дорог, на которых имеются сезонные переправы, и на участках трассы аммиакопровода, где возможны затопление и размыв. При отсутствии точных сведений о состоянии сезонных переправ должны выбираться не меньше двух маршрутов к месту аварии на аммиакопроводе.

5.6.7. В необходимых случаях аварийная бригада (ССГ, АВБ) должна быть усилена персоналом ремонтных служб ЦРБ или соседнего территориального управления аммиакопровода. Направление персонала и техники соседнего территориального управления производится по распоряжению главного инженера предприятия (организации).

5.6.8. Ликвидация остатка жидкого аммиака, вылившегося при аварии, производится в соответствии с ПЛАС.

5.6.9. Руководство территориального управления принимает меры по своевременному созданию запасов ГСМ для аварийной техники, подготовке ее к работе в зимний период, специфическим условиям работ в осенний и весенний паводковый периоды.

6. ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

МАГИСТРАЛЬНОГО ТРУБОПРОВОДА (АММИАКОПРОВОДА)

6.1. Общие положения

6.1.1. До начала эксплуатации аммиакопровода должны быть разработаны и утверждены в установленном порядке следующие документы:

технологический регламент;

специальное разрешение (лицензия) на эксплуатацию аммиакопровода;

декларация промышленной безопасности аммиакопровода;

договор страхования риска ответственности за причинение вреда при эксплуатации аммиакопровода;

план локализации аварийных ситуаций и аварий на аммиакопроводе;

должностные инструкции, в том числе указанные в п.5.2.3 настоящих Правил;

инструкции по рабочим местам, безопасной эксплуатации оборудования, а также полный комплект документов, указанных в пп.5.3.6 и 5.6.5 настоящих Правил.

Объекты организации и ее ремонтные службы укомплектовываются персоналом, допущенным к самостоятельной работе в установленном порядке.

6.1.2. Должностные инструкции и положения должны разрабатываться в соответствии со штатным расписанием и утверждаться руководителем организации или руководителем территориального управления.

Для каждой службы организации магистрального аммиакопровода составляется перечень инструкций, утверждаемый главным инженером предприятия. Инструкции, входящие в этот перечень, являются обязательными для специалистов, выполняющих работы в соответствующих службах.

6.1.3. Инструкции по рабочим местам должны пересматриваться и переутверждаться в установленные сроки, в соответствии с Положением о порядке разработки и утверждения производственных инструкций по технике безопасности [24].

До истечения срока действия инструкции пересматриваются и переутверждаются в случае возникновения аварийного положения или травмирования работающих из-за несовершенства инструкций, по указанию контролирующих организаций. В случае необходимости изменения технологического процесса до внедрения их в производства должны быть внесены соответствующие коррективы в технологический регламент.

Корректировка регламента выполняется в порядке, установленном Временными положениями о технологических регламентах производства химической продукции (РД-113-03-633-92) [16].

6.1.4. Лица, поступающие на работу для обслуживания и ремонта оборудования магистрального аммиакопровода, должны проходить медицинское освидетельствование и периодические осмотры в соответствии с приказом Министерства здравоохранения СССР от 29.09.89 N 555.

6.1.5. Все лица, обслуживающие оборудование и сооружения магистрального аммиакопровода, обязаны проходить инструктаж и обучение безопасным методам работы в соответствии с ГОСТ 12.0.004* "Респираторы фильтрующие противогазы".

_______________

* Номер соответствует оригиналу. ГОСТ 12.0.004-90 имеет наименование "Организация обучения безопасности труда. Общие положения". - Примечание .

Запрещается допускать к работе лиц, не имеющих допуска к самостоятельной работе.

Специалисты должны проходить проверку знаний в соответствии с Положением о порядке проверки знаний правил, норм и инструкций по безопасности у руководящих работников и специалистов предприятий, организаций и объектов, подконтрольных Госгортехнадзору России (РД 01-24-93), утвержденным Госгортехнадзором России 19.05.93 г.* [18].

_______________

* В настоящее время действует Положение о порядке подготовки и аттестации работников организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов, подконтрольных Госгортехнадзору России (постановлением Госгортехнадзора России от 30.04.02 N 21, зарегистрированным Минюстом России 31.05.02 г., регистрационный N 3489 (Примеч. изд.).

6.2. Линейная часть аммиакопровода

6.2.1. Линейная часть аммиакопровода должна быть разделена на участки постами секционирования в соответствии с требованиями п.2.2.19 настоящих Правил.

6.2.2. Каждому участку трассы, а также трубопроводу, посту секционирования, насосной и раздаточной станции и другим основным или важным сооружениям аммиакопровода должны быть присвоены индексы и номера в соответствии с проектом.

6.2.3. Все наземные сооружения аммиакопровода и выступающие из земли его элементы должны быть ограждены (калитки, ворота заперты) в целях предупреждения доступа к ним посторонних лиц и животных. На ограждениях должны быть вывешены предупреждающие плакаты.

6.2.4. Вся разделительная запорная арматура на трубопроводе должна иметь: на видном месте присвоенные ей индексы и номера, указатели открытия и закрытия и направления потока, отборы для замера давления в трубопроводе и другие приборы, входящие в комплект установки арматуры.

6.2.5. Дренажи на постах секционирования и обратных клапанах не должны иметь контакта с грунтом.

6.2.6. На основе исполнительной документации должны быть составлены схемы (продольный профиль) всех участков трубопровода. На схемах должны быть обозначены: диаметры, отметки глубины заложения и километраж трубопровода; переходы через проезжие дороги, водные препятствия и овраги; пересечения с подземными коммуникациями, размеры пересекающих (пересекаемых) коммуникаций и отметки их заложения; посты секционирования; места расположения отдельно стоящих станций ЭХЗ и радиомачт.

Любые изменения в натуре должны вноситься в указанные схемы. Выверка схем должна производиться ежегодно с отметкой даты проведения и подписью лица, проводившего выверку.

6.2.7. Все участки трассы и кабеля связи с присвоенными им индексами и номерами должны быть нанесены на карты с обозначением на них населенных пунктов и границ административных районов и областей. На этих картах должна быть показана дислокация всех наземных сооружений (ГПС, СПС, НУП, PC, НС), границы обслуживания участка аммиакопровода территориальным управлением.

6.2.8. Каждое территориальное управление аммиакопровода разрабатывает оптимальные маршруты следования персонала и техники к объектам и участкам аммиакопровода, утверждаемые руководителем управления.

6.2.9. Все сооружения на трассе аммиакопровода должны поддерживаться в исправном состоянии.

При неисправности дорожного переезда через аммиакопровод, из-за которой может возникнуть авария трубопровода или задержка переезда транспорта, персонал территориального управления должен действовать в соответствии с ПЛАС.

6.2.10. Организация, эксплуатирующая аммиакопровод, составляет паспорта линейного участка, подводного и мостового перехода на основании проектной и исполнительной документации, утверждаемые главным механиком предприятия.

В паспортах отражаются все элементы аммиакопровода на данном участке (переходе, мосте) - шаровые краны, обратные клапаны, количество ниток перехода, системы "труба в трубе", конструкция береговых устройств и мостов, инструкции, которыми следует руководствоваться при ремонтах.

6.2.11. Все работы, выполняемые на линейных участках, подводных и мостовых переходах, заносятся в Паспорт.

Форма Паспорта утверждается главным механиком предприятия (организации), эксплуатирующего аммиакопровод.

6.2.12. Для проведения аварийных и ремонтных работ на предприятии (в организации) предусматривается аварийный запас труб и кабеля связи.

6.2.13. Количество труб и кабеля связи в аварийном запасе должно быть не менее 0,2% протяженности трубопровода и кабеля связи.

Допускается в процессе эксплуатации аммиакопровода уменьшение аварийного запаса труб и кабеля до 30% от первоначального количества. Аварийный запас труб и кабеля связи допускается хранить на базах производственного обслуживания, насосных и раздаточных станциях и при необходимости на других объектах линейной части аммиакопровода, при условии наличия не менее одной площадки складирования в каждом территориальном управлении.

Порядок хранения аварийного запаса труб и кабеля определяется предприятием, эксплуатирующим аммиакопровод.

6.2.14. Трубы аварийного запаса должны быть без видимых дефектов, без ржавчины, окалины и грязи, иметь сертификаты и соответствовать техническим условиям, защищены от атмосферной коррозии и заглушены с обеих сторон.

При складировании, хранении и транспортировке труб должна исключаться возможность их прогибов и повреждений.

6.2.15. По мере необходимости в летний период должно производиться обновление защитного покрытия труб и надписей на запасных трубах, пополнение аварийного запаса труб до нормы и ремонт стеллажей.

6.3. Насосные и раздаточные станции аммиакопровода

6.3.1. Помимо технологического оборудования, позволяющего вести процесс транспортировки жидкого аммиака, в составе насосной станции необходимо иметь объекты, обеспечивающие безопасность технологического процесса:

дренажную емкость для сброса дренажей;

факельную установку;

склад пропан-бутана;

аварийный душ и фонтанчик для промыва глаз;

связь с местной АТС.

6.3.2. Отдельно стоящие раздаточные станции для выдачи жидкого аммиака помимо оборудования, обеспечивающего ведение нормального технологического процесса, в своем составе должны иметь объекты и оборудование, обеспечивающие безопасность работ:

дренажную емкость для сброса дренажей;

факельную установку;

склад пропан-бутана;

аварийный душ и фонтанчик для промыва глаз;

связь с местной АТС.

6.3.3. Оборудование, сооружения, электрообеспечение, системы автоматического контроля, телеметрии, сигнализации насосных и раздаточных станций определяются проектом.

6.4. Электроустановки, защита от подземной коррозии

Электроустановки

6.4.1. Помещения с установками, содержащими аммиак, относятся к классу В-1б, а наружные установки с аммиаком - к классу В-1г.

6.4.2. Электроприемники системы телеконтроля, телеуправления и автоматики, насосных и раздаточных станций, станций катодной защиты и систем отопления и вентиляции электропомещений относятся ко 2-й категории надежности по ПУЭ; электроприемники постов секционирования аммиакопровода - к 1-й категории надежности по ПУЭ.

6.4.3. Емкость аккумуляторных батарей для питания электроприемников 1-й и 2-й категорий в случае отключения основного источника электроснабжения должна обеспечивать непрерывную работу системы телеконтроля, телеуправления и автоматики не менее 4 часов и не меньше 2 открытий арматуры на постах секционирования.

6.4.4. Служба энергетика территориальных управлений должна иметь паспорта на все основное электрооборудование, в том числе на все контуры заземления НС и PC, трансформаторных подстанций и распределительных устройств, постов секционирования и других объектов. В паспорта должны вписываться сведения об эксплуатации и ремонтах.

Кроме паспортов должны быть: ремонтные журналы для записи всех измерений и работ, проводимых при ремонтах оборудования; журналы учета проводимых операций при работах в электроустановках и контроля за приборами; другая специальная и оперативная документация. Перечень указанной документации должен быть утвержден главным инженером организации, эксплуатирующей аммиакопровод.

6.4.5. Непосредственно в помещениях электроустановок должны находиться схемы установок, защитные средства, исполнительные схемы основного и аварийного освещения.

Защита от подземной коррозии

6.4.6. Все подземные трубопроводы и металлические сооружения линейной части аммиакопровода, насосные и раздаточные станции должны быть комплексно защищены от почвенной коррозии и от коррозии, вызываемой блуждающими токами.

6.4.7. Изоляционные покрытия трубопроводов для защиты от почвенной коррозии должны отвечать требованиям проекта.

6.4.8. Система электрохимической защиты создается в дополнение к защитному покрытию трубопровода для более надежного предохранения аммиакопровода от коррозии на агрессивных участках грунта.

Контроль за работой ЭХЗ производится по показаниям разности потенциалов, снимаемых на километровых измерительных колонках и в других предусмотренных местах. Может быть осуществлен дистанционный контроль из ЦПУ.

6.4.9. На всех участках распространения блуждающих токов должна быть создана система дренажной защиты.

6.4.10. Система ЭХЗ должна работать непрерывно. Допускается остановка работы станций ЭХЗ для проведения планово-предупредительных ремонтов в соответствии с ГОСТ 25812* и ГОСТ 9.602**.

_________________

* На территории Российской Федерации действует ГОСТ Р 51164-98.

** На территории Российской Федерации действует ГОСТ 9.602-2005. - Примечание .

6.4.11. Все полевые защитные установки должны быть ограждены от доступа посторонних людей и случайных повреждений. На ограждениях должны быть вывешены предупреждающие и запрещающие плакаты.

6.4.12. До заполнения трубопровода аммиаком должны быть осуществлены все предусмотренные проектом меры по защите подземных металлических сооружений от подземной коррозии (почвенной и блуждающими токами).

Если несвоевременно была осуществлена необходимая защита от подземной коррозии на участках агрессивных грунтов, следует до заполнения аммиакопровода аммиаком провести проверку сохранности изоляции и в случае ее повреждения вскрыть участок трубопровода для обследования состояния трубы и ремонта изоляции, при необходимости должны проводиться ремонт или замена прокорродировавшего участка трубопровода. Работы проводятся в соответствии с действующими инструкциями, разработанными организацией, эксплуатирующей аммиакопровод.

6.4.13. Ввод в эксплуатацию защитных устройств от почвенной коррозии и коррозии от блуждающих токов производится после наладки режима их работы и измерений электрических параметров защиты аммиакопровода.

6.4.14. При сдаче и приемке в эксплуатацию установок защиты от подземной коррозии монтажная организация после производства пусконаладочных работ обязана передать заказчику исполнительную техническую документацию.

6.4.15. Служба организации, эксплуатирующая установки ЭХЗ, разрабатывает паспорта на них аналогично указанным в п.6.2.10 настоящих Правил.

6.5. Средства автоматизации

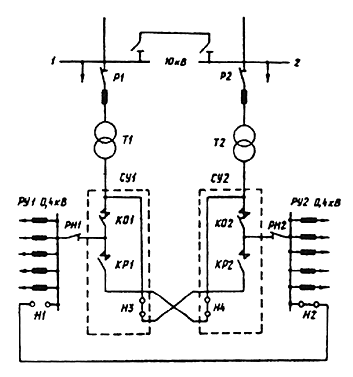

6.5.1. Система контроля и управления технологическим процессом транспортировки аммиака (АСУ или местная) обосновывается проектом в зависимости от параметров его работы, протяженности и назначения.

6.5.2. Автоматизированная система управления (АСУ) должна состоять из следующих элементов:

контрольно-измерительные приборы;

исполнительные механизмы;

средства блокировки и автоматизации;

устройства телемеханики;

управляющие вычислительные машины (системы), работающие в реальном масштабе времени.

Кроме того, на аммиакопроводе должны быть установлены средства КИПиА для обеспечения работ аммиакопровода в режиме местного управления. Автоматизированная система управления аммиакопроводом (АСУ) должна обеспечивать:

телеуправление разделительной арматурой (постами секционирования) линейной части аммиакопровода;

телеизмерение и телесигнализацию основных технологических параметров и оборудования аммиакопровода;

телесигнализацию наличия утечки аммиака на подводных переходах типа "труба в трубе";

телесигнализацию состояния основных шаровых кранов на линейной части аммиакопровода;

автоматическое закрытие кранов в случае понижения давления аммиака в аммиакопроводе ниже допустимого со скоростью срабатывания 90 с, что предупреждает возникновение гидроудара в аммиакопроводе;

телеуправление работой насосов, запорной и регулирующей арматурой насосных станций, ответвлений на раздаточные станции и оборудования конечных пунктов;

регулирование давления жидкого аммиака на входе и на выходе каждой насосной станции.

6.5.3. Для управления работой НС и конечной станции в электромодулях должен предусматриваться щит, позволяющий вести управление их работой в ручном или местном автоматическом режиме.

6.5.4. Закрытые помещения (насосные модули), где установлены насосные агрегаты, а также электромодули, где установлено сложное оборудование автоматики, телемеханики и связи, должны быть оснащены автоматической системой пожаротушения, а насосные модули также и системой обнаружения утечек аммиака с телесигнализацией в ЦПУ и на местный щит управления.

6.5.5. Все изменения в систему телемеханики, КИПиА могут вноситься только по согласованию с организацией, разработавшей систему, и после утверждения главным инженером предприятия.

6.6. Средства связи

6.6.1. Средства связи магистрального аммиакопровода должны отвечать требованиям Правил проектирования и строительства магистральных трубопроводов для транспортировки жидкого аммиака (ВСН МТЖА-75), утвержденных Министерством химической промышленности СССР, Министерством нефтяной промышленности СССР, Министерством по строительству предприятий нефтяной и газовой промышленности СССР 31.12.75 г. [2], настоящих Правил и обеспечивать:

связь руководства предприятия (аммиакопровода) с ЦПУ и территориальными управлениями;

связь начальника смены ЦПУ и операторов связи (диспетчеров) ЦПУ и территориальных управлений между собой;

связь ЦПУ с насосными и раздаточными станциями;

связь руководителей и операторов связи (диспетчеров) с НС и PC;

связь ЦПУ со складами жидкого аммиака предприятий-поставщиков;

связь оператора связи (диспетчера) структурного подразделения с линейными обходчиками;

связь для передачи сигналов телеконтроля, телесигнализации и телеуправления безопасным режимом работы аммиакопровода;

связь ремонтных бригад с оператором связи (диспетчером) осуществляется с помощью мобильных и стационарных приемопередаточных радиостанций, а также телефонов, устанавливаемых на главных постах секционирования.

Кроме того, через местные АТС и междугороднюю связь осуществляется:

связь через обводные каналы Минсвязи для передачи сигналов телеметрии при авариях на системе связи аммиакопровода;

связь руководства, начальника смены ЦПУ, операторов связи (диспетчеров) ЦПУ и территориальных управлений с территориальными органами администрации, МЧС РФ, МВД, Госгортехнадзора России, здравоохранения и другими, предусмотренными перечнем документов, указанных в п.5.3.6 настоящих Правил;

связь операторов связи (диспетчеров) с местными системами связи Минсвязи для возможности получения информации от населения о замеченных утечках аммиака или о присутствии его в воздухе.

6.7. Центральный пункт управления (ЦПУ)

6.7.1. Центральный пункт управления оснащается двумя ЭВМ, одна из которых рабочая, вторая в "горячем резерве".

6.7.2. В целях обеспечения безопасности эксплуатации аммиакопровода рекомендуется один из двух вариантов систем управления, которые обосновываются проектом в зависимости от протяженности трассы, объема и технологических параметров перекачки:

наличие двух независимых ЦПУ с равнозначными функциями контроля и управления процессом, один из которых рабочий, второй в "горячем резерве" на случай повреждения кабеля связи или других аварийных ситуаций, при которых резервный ЦПУ принимает функции контроля и управления процессом транспортировки жидкого аммиака на себя;

предусматриваются обводные каналы связи через систему связи РФ. Для проведения операций по телеконтролю и телеуправлению систем автоматики аммиакопровода в случаях аварийных ситуаций с кабелем связи аммиакопровода используются эти обводные каналы связи.

Выбор варианта определяется проектом.

6.7.3. Управление аммиакопроводом должно осуществляться сменным персоналом ЦПУ во главе с начальником смены.

6.7.4. На ЦПУ должны быть предусмотрены:

мнемосхема с основными объектами аммиакопровода, на которой должны отображаться основные технологические параметры;

2 монитора (дисплея), из которых один рабочий, другой аварийный;

печатающее устройство для записи изменения состояния арматуры и технологических параметров в реальном масштабе времени;

средства связи со всеми объектами аммиакопровода, руководством, структурными подразделениями, службами и другими заинтересованными организациями.

6.7.5. Электрообеспечение оборудования ЦПУ должно обеспечиваться от двух независимых источников.

Должно быть предусмотрено резервное электропитание, рассчитанное на 4 часа работы в случае отключения от основного электропитания.

6.7.6. На ЦПУ должны быть смонтированы автоматическая система пожаротушения, система кондиционирования воздуха, подсветка рабочих мест, аварийное освещение.

6.7.7. Эксплуатация электронно-вычислительного комплекса ЦПУ осуществляется подготовленными специалистами, допущенными к самостоятельной работе и подчиненными информационно-вычислительной службе организации ИВЦ или аналогичной службе, осуществляющей эксплуатацию АСУ, метрологический контроль приборов, для чего в составе службы телемеханики предусматривается метрологическая лаборатория с необходимыми поверочными стендами, а также прувером.

6.8. Закрепление и оформление трассы аммиакопровода

6.8.1. Закрепление трассы аммиакопровода и его кабеля связи на местности осуществляется за счет наземных сооружений (ГПС, СПС, ОК, НУП) столбиков для вывода КИП и мест установки муфт кабеля связи, а также специальных опознавательных знаков, устанавливаемых, как правило, в 5 м от трубопроводов в сторону кабеля связи.

Опознавательные знаки устанавливаются в пределах прямой видимости с вертолета, как правило, в местах пересечения с автомобильными и железными дорогами, лесополосами и на углах поворота.

Все требования к изготовлению знаков, щитов-указателей, местам их установки (на пересечении с водными преградами, автомобильными и железными дорогами) должны быть указаны в проекте или определяться стандартом предприятия "Закрепление и оформление трассы магистрального трубопровода", утвержденным руководителем организации.

В приложении 3 приведены образцы применяемых на трассе знаков.

Примечание. Переход на новую форму знаков, устанавливаемых на трассе аммиакопровода, осуществляется по мере необходимости замены существующих знаков.

6.8.2. Для обеспечения нормальных условий эксплуатации и исключения возможности повреждения трубопроводов (при любом виде их прокладки) устанавливаются охранные и буферные зоны.

6.8.3. В соответствии с Правилами охраны магистральных трубопроводов [3] охранная зона устанавливается:

вдоль трасс трубопроводов и их кабелей связи - в виде участка земли, ограниченного условными линиями, проходящими в 50 м от оси трубопровода с каждой стороны; на землях сельскохозяйственного назначения охранная зона ограничивается условными линиями, проходящими в 25 м от оси трубопровода с каждой стороны;

вдоль подводных переходов трубопроводов - в виде участка водного пространства от водной поверхности до дна, заключенного между параллельными плоскостями, отстоящими от осей крайних ниток трубопроводов на 100 м с каждой стороны;

на участках переходов трубопровода и кабелей связи аммиакопровода через судоходные естественные и искусственные водные препятствия по обе стороны от осей трубопровода, кабеля связи и телеуправления устанавливается охранная зона шириной 300 м;

вокруг головных и промежуточных перекачивающих насосных станций (НС), раздаточных станций (PC) - в виде участка земли, ограниченного замкнутой линией, отстоящей от границ территорий указанных объектов на 100 м во все стороны.

6.8.4. Буферная зона устанавливается вдоль трассы магистрального аммиакопровода - в виде участка земли, ограниченного условными линиями, проходящими в 1000 м от оси трубопровода с каждой стороны.

6.8.5. В охранных зонах запрещается производить всякого рода действия, создающие возможность нарушения нормальной эксплуатации аммиакопровода, кабеля связи, наземных сооружений либо приводящие к их повреждению, в частности:

1) перемещать, засыпать и ломать опознавательные и сигнальные знаки, контрольно-измерительные пункты;

2) открывать люки, калитки и двери необслуживаемых усилительных пунктов кабельной связи, ограждений узлов линейной арматуры, станций катодной и дренажной защиты, линейных и смотровых колодцев и других линейных устройств, открывать и закрывать краны и задвижки, отключать или включать средства связи, энергоснабжения и телемеханики трубопроводов;

3) устраивать всякого рода свалки, выливать растворы кислот, солей и щелочей;

4) разрушать берегоукрепительные сооружения, водопропускные устройства, земляные и иные сооружения (устройства), предохраняющие трубопроводы от разрушения, а прилегающую территорию и окружающую местность - от аварийного разлива транспортируемой продукции;

5) бросать якоря, проходить с отданными якорями, цепями, лотами, волокушами и тралами, производить дноуглубительные и землечерпательные работы;

6) разводить огонь и размещать какие-либо открытые или закрытые источники огня.

6.8.6. В буферной зоне запрещается:

строить объекты, указанные в пп.1 и 2 табл.4 Правил безопасности для наземных складов синтетического жидкого аммиака* [15], устраивать спортивные и другие виды соревнований и мероприятий с массовым участием зрителей, стоянки автомобильного транспорта, строительной и сельскохозяйственной техники, располагать временные полевые жилища и станы любого назначения, загоны для скота.

__________________