- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 21707-76

(СТ СЭВ 5280-85)

Группа А39

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РУДЫ ЖЕЛЕЗНЫЕ, АГЛОМЕРАТЫ И ОКАТЫШИ

Метод определения газопроницаемости и усадки слоя при восстановлении

Iron ores, agglomerates and pellets.

Method for determination of gas permeability and layer shrinkage during reduction

ОКСТУ 0709

Дата ведения 1978-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 13 апреля 1976 г. N 815

Проверен в 1986 г. Постановлением Госстандарта от 31.10.86 N 3357 срок действия продлен до 01.07.93*

_______________

* Ограничение срока действия снято по протоколу Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 2, 1993 год). - Примечание .

ПЕРЕИЗДАНИЕ (март 1987 г.) с Изменениями N 1, 2, утвержденными в сентябре 1984 г. и октябре 1986 г. (ИУС 1-85, 1-87)

Настоящий стандарт распространяется на железные руды, агломераты и окатыши и устанавливает метод определения газопроницаемости и усадки слоя пробы при восстановительно-тепловой обработке.

Сущность метода заключается в восстановлении под нагрузкой пробы руды, агломерата или окатышей и определении газопроницаемости по величине перепада давления газа-восстановителя в слое пробы и усадки по изменению высоты слоя.

Стандарт полностью соответствует СТ СЭВ 5280-85.

(Измененная редакция, Изм. N 2).

1. МЕТОД ОТБОРА ПРОБ

1.1. Отбор и подготовка проб для определения газопроницаемости и усадки слоя при восстановлении - по ГОСТ 26136-84.

1.2. (Исключен, Изм. N 2).

2. АППАРАТУРА

2.1. Для проведения испытания применяют:

трубу реакционную из жаропрочной стали марки Х25Т длиной 800 мм, внутренним диаметром 60 мм и толщиной стенки 5-7 мм;

электропечь разъемную с карборундовыми электронагревателями для нагрева пробы и газа-восстановителя до заданной температуры;

устройство взвешивающее для контроля изменения массы пробы в процессе испытания;

шток с грузом для создания давления на пробу;

терморегулятор электронный типа РУ5-01 для регулировки температурного режима печи, работающий в системе с потенциометром типа КСП-4 и регулятором напряжения типа РНТО-330-63;

потенциометр типа КСП для контроля температуры нагрева пробы и газа-восстановителя, работающий в комплекте с термометрами типа ТХА по ГОСТ 6616-74*, расположенными в верхней и нижней части пробы;

_______________

* Отменен с 01.01.88.

манометр U-образный стеклянный по ГОСТ 9933-75 или

прибор самопишущий электронный, работающий в комплекте с колокольным дифманометром, для измерения перепада давления газа-восстановителя;

линейку ГОСТ 427-75 или прибор самопишущий электронный, работающий в комплекте с трансформаторным индукционным датчиком, для измерения усадки слоя пробы;

вентиль для регулировки подачи газа-восстановителя;

ротаметр типа РМ по ГОСТ 13045-81 для контроля подачи газа-восстановителя;

газоанализатор типа ОА-2109 или ОА-2209 по ГОСТ 13320-81 или типа ВТИ-2 по ГОСТ 7018-75 для контроля состава газа-восстановителя;

газоанализатор типа СВ-7633 или хроматограф "Газохром 3101", выпускаемый опытным заводом "Хроматограф", для контроля содержания окиси углерода в воздухе производственных помещений;

фильтр рукавный из стеклоткани для очистки газа-восстановителя от механических примесей;

баллон по ГОСТ 949-73 с редуктором типа ДВП-1-65 и манометрами по ГОСТ 8625-77 для газа-восстановителя;

газогенератор для получения газа-восстановителя;

емкость сглаживающую, обеспечивающую равномерную подачу газа-восстановителя в реакционную трубу;

весы лабораторные 2-го класса точности с наибольшим пределом взвешивания 2 кг и погрешностью взвешивания ±1 г;

шкаф сушильный с терморегулятором, обеспечивающий устойчивую температуру нагрева (105±5) °С;

сита с квадратными ячейками размером 10 и 16 мм по ГОСТ 3826-82;

стакан мерный высотой 60 мм и внутренним диаметром 60 мм;

совки, противни.

Для охлаждения пробы в реакционной камере используют азот или аргон в баллонах.

Допускается использование в установке для проведения испытания других приборов и узлов с техническими характеристиками не ниже указанных в настоящем стандарте.

2.2. Для проведения испытаний изготавливают установку по чертежам института "Механобрчермет" (черт.1 и 2).

2.1; 2.2. (Измененная редакция, Изм. N 2).

Схема установки для определения газопроницаемости и усадки слоя при восстановлении

1 - датчик для регистрации высоты слоя; 2 - шток с грузом; 3 - внешняя стенка реакционной камеры;

4 - внутренняя стенка реакционной камеры; 5 - электропечь; 6 - термопары; 7 - взвешивающее устройство;

8 - контрольно-измерительные приборы; 9 - регулятор подачи восстановительного газа

Черт.1

Примечание. Перфорированная пластина изготовляется из термостойкой стали с температурой окалинообразования  1150 °С.

1150 °С.

Черт.2

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Собирают установку по схеме, указанной на черт.1 и 2, и проверяют ее на герметичность. Обнаруженные неплотности должны быть устранены.

3.2. Отобранную пробу высушивают в сушильном шкафу до постоянной массы при температуре (105±5) °С.

3.3. Мерный сосуд наполняют испытуемым материалом до образования конуса, уплотняют материал постукиванием в течение 0,5 мин, разравнивают его поверхность на уровне верхнего края сосуда, взвешивают, затем высыпают в реакционную камеру и снова разравнивают поверхность. Затем помещают реакционную камеру в электронагревательную печь и создают на пробу давление 100 кПа.

3.2, 3.3. (Измененная редакция, Изм. N 2).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Включают контрольно-измерительные приборы, систему подачи восстановительного газа в реакционную камеру, электропечь и отмечают время начала испытания.

Устанавливают следующий состав восстановительного газа в объемных процентах: (33±0,5)% СО + (65±0,5)% N .

.

Содержание примесей в восстановительном газе не должно превышать 0,5% Н , 0,5% СО

, 0,5% СО , 0,1% О

, 0,1% О , 0,2% Н

, 0,2% Н О.

О.

Скорость подачи восстановительного газа устанавливают 50 дм /мин.

/мин.

Температурный режим: за первые 40 мин температуру нагрева равномерно повышают до 600 °С, в течение следующих 160 мин температуру продолжают равномерно повышать до 1050 °С.

Измеряют и регистрируют перепад давления, высоту слоя и массу пробы через каждые 10 мин в течение первого часа испытания, далее - каждые 30 мин или непрерывно с помощью автоматических самопишущих приборов.

(Измененная редакция, Изм. N 2).

4.2. (Исключен, Изм. N 2).

4.3. По истечении 200 мин выключают электропечь и контрольно-измерительные приборы. Выводят реакционную камеру из зоны нагрева и вместо восстановительного газа в реакционную камеру подают азот или аргон со скоростью 20 дм /мин для охлаждения пробы. После понижения температуры до 100 °С подачу нейтрального газа прекращают и продолжают охлаждение до комнатной температуры на воздухе. Затем пробу извлекают из реакционной камеры, взвешивают и приготовляют из нее навеску для проведения химического анализа по ГОСТ 15054-80.

/мин для охлаждения пробы. После понижения температуры до 100 °С подачу нейтрального газа прекращают и продолжают охлаждение до комнатной температуры на воздухе. Затем пробу извлекают из реакционной камеры, взвешивают и приготовляют из нее навеску для проведения химического анализа по ГОСТ 15054-80.

(Измененная редакция, Изм. N 2).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Газопроницаемость слоя руды, агломерата или окатышей характеризуют величиной перепада давления ( ) газа-восстановителя в слое пробы в Па (мм вод.ст.).

) газа-восстановителя в слое пробы в Па (мм вод.ст.).

Усадку слоя ( ) в процентах определяют по изменению высоты слоя испытуемого материала и вычисляют по формуле

) в процентах определяют по изменению высоты слоя испытуемого материала и вычисляют по формуле

, (1)

, (1)

где  - высота слоя пробы до испытания, мм;

- высота слоя пробы до испытания, мм;

- высота слоя пробы после испытания, мм.

- высота слоя пробы после испытания, мм.

Результат вычисления округляют до целого числа.

5.2. Вычисляют абсолютную и фактическую степень восстановления.

5.1, 5.2. (Измененная редакция, Изм. N 2).

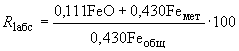

5.2.1. Абсолютную степень восстановления ( ), в процентах, отнесенную к максимальной степени окисления железа в пробе, вычисляют по формуле

), в процентах, отнесенную к максимальной степени окисления железа в пробе, вычисляют по формуле

, (2)

, (2)

где  - содержание моноксида железа в восстановленной пробе, %;

- содержание моноксида железа в восстановленной пробе, %;

- содержание металлического железа в восстановленной пробе, %;

- содержание металлического железа в восстановленной пробе, %;

- содержание общего железа в восстановленной пробе, %;

- содержание общего железа в восстановленной пробе, %;

- коэффициент пересчета потери кислорода в пробе при восстановлении

- коэффициент пересчета потери кислорода в пробе при восстановлении  в

в  ;

;

- коэффициент пересчета общего железа в пробе на эквивалентное количество кислорода, необходимое для окисления в

- коэффициент пересчета общего железа в пробе на эквивалентное количество кислорода, необходимое для окисления в  .

.

Абсолютная степень восстановления ( ) в процентах может быть вычислена по потере массы пробы при восстановлении по формуле

) в процентах может быть вычислена по потере массы пробы при восстановлении по формуле

, (3)

, (3)

где  - содержание моноксида железа в исходной пробе, %;

- содержание моноксида железа в исходной пробе, %;

- содержание металлического железа в исходной пробе, %;

- содержание металлического железа в исходной пробе, %;

- масса исходной пробы, г;

- масса исходной пробы, г;

- масса восстановленной пробы, г;

- масса восстановленной пробы, г;

- содержание общего железа в исходной пробе, %.

- содержание общего железа в исходной пробе, %.

При использовании формулы для расчета абсолютной степени восстановления ( ) по потере массы испытуемой пробы при восстановлении, следует исключить потери массы, не связанные с процессом восстановления (например, удаление гидратной влаги, СО

) по потере массы испытуемой пробы при восстановлении, следует исключить потери массы, не связанные с процессом восстановления (например, удаление гидратной влаги, СО и др.).

и др.).

5.2.2. Фактическую степень восстановления ( ) вычисляют в процентах по формуле

) вычисляют в процентах по формуле

, (4)

, (4)

где  - абсолютная степень восстановления исходной пробы, которую вычисляют по формуле

- абсолютная степень восстановления исходной пробы, которую вычисляют по формуле

. (5)

. (5)

5.3. По результатам измерения перепада давления, высоты слоя и потери массы пробы в процессе восстановления строят графики зависимости перепада давления и высоты слоя от фактической степени восстановления и температуры.

5.4. Испытание проводят на двух пробах и вычисляют среднее арифметическое полученных результатов. При этом разница результатов двух определений не должна превышать 10%. В случае неудовлетворительных результатов проводят третье определение и за окончательный результат принимают среднее арифметическое результатов двух наиболее близких значений.

5.2.1, 5.2.2, 5.3, 5.4. (Введены дополнительно, Изм. N 2).

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. Предельно допустимая концентрация окиси углерода в воздухе рабочей зоны производственных помещений - 20 мг/м .

.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1988

Филипп Киркоров в жюри и неожиданный приз от Сергея Жукова на грандиозном...

Филипп Киркоров в жюри и неожиданный приз от Сергея Жукова на грандиозном...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов