- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 9.902-81

Группа Т99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Единая система защиты от коррозии и старения

МАТЕРИАЛЫ ПОЛИМЕРНЫЕ

Методы ускоренных испытаний на коррозионную агрессивность

Unified system of corrosion and ageing protection.

Polymeric materials. Accelerated test methods for corrosivity

Дата введения 1982-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 6 февраля 1981 г. N 550

ПЕРЕИЗДАНИЕ (июнь 1987 г.) с Изменением N 1, утвержденным в июне 1986 г. (ИУС 9-86)

Настоящий стандарт устанавливает методы ускоренных исследовательских и контрольных испытаний на коррозионную агрессивность полимерных материалов.

Стандарт не распространяется на жидкие полимерные материалы и полимерные материалы, применяемые в агрессивных средах.

1. МЕТОД I

1.1. Сущность метода заключается в определении концентрации ионов хлора, сульфат-ионов и рН водной вытяжки из полимерного материала. Метод применяют для определения коррозионной агрессивности полимерных материалов по отношению к металлам (кроме титана и его сплавов, высоколегированных коррозионностойких сталей и благородных металлов).

1.2. Отбор образцов

1.2.1. Для приготовления пробы берут навеску полимерного материала массой 100 г из 10 мест каждой партии материала. Пробу для испытаний готовят измельчением полимерного материала до получения частиц, проходящих без остатка через сетку N 1 и остающихся на сетке N 05 по ГОСТ 3826-82.

1.2.2. Пробы, полученные по п.1.2.1, смешивают. Среднюю пробу массой 200 г отбирают ручным способом квартованием.

1.3. Аппаратура и реактивы

Приспособление для измельчения.

Сетки N 1 и 05 по ГОСТ 3826-82.

Весы лабораторные общего назначения, 2-го класса точности по ГОСТ 24104-80 с наибольшим пределом взвешивания 200 г.

Электроплитка бытовая по ГОСТ 14919-83.

Колба коническая мерная лабораторная исполнения 1, номинальной вместимостью 500 см по ГОСТ 25336-82.

по ГОСТ 25336-82.

Цилиндр мерный лабораторный исполнения 1, номинальной вместимостью 250 см по ГОСТ 1770-74.

по ГОСТ 1770-74.

рН-метр с пределом допускаемой основной погрешности ±0,05%.

Фотоэлектроколориметр типа ФЭК-Н-57.

Холодильник стеклянный лабораторный по ГОСТ 25336-82.

Пипетки 1-го класса точности, исполнения 5, номинальной вместимостью 2 и 5 см и исполнения 7, номинальной вместимостью 25 см

и исполнения 7, номинальной вместимостью 25 см по ГОСТ 20292-74.

по ГОСТ 20292-74.

Стаканы стеклянные лабораторные по ГОСТ 25336-82.

Колбы мерные лабораторные 1-го класса точности, исполнения 2, номинальной вместимостью 25 и 200 см по ГОСТ 1770-74.

по ГОСТ 1770-74.

Пробирки из прозрачного кварцевого стекла по ГОСТ 19908-80.

Уголь активированный осветляющий по ГОСТ 4453-74.

Вода дистиллированная по ГОСТ 6709-72, дважды перегнанная.

Бумага фильтровальная марки Ф по ГОСТ 12026-76.

Калий хлористый по ГОСТ 4234-77, х.ч.

Серебро азотнокислое по ГОСТ 1277-75, х.ч., 0,1%-ный раствор (по массе).

Кислота азотная по ГОСТ 4461-77, х.ч., 10%-ный раствор (по массе).

Калий сернокислый по ГОСТ 4145-74, х.ч.

Барий хлористый по ГОСТ 4108-72, х.ч., 10%-ный раствор (по массе).

Кислота соляная по ГОСТ 3118-77, х.ч., раствор 0,1 моль/дм .

.

(Измененная редакция, Изм. N 1).

1.4. Подготовка к испытанию

1.4.1. Из измельченной средней пробы взвешивают шесть навесок массой 15 г. Три навески служат для определения концентрации ионов хлора и сульфат-иона, три - для определения рН водной вытяжки.

1.4.2. Для испытаний используют дистиллированную воду с рН 6,5-6,8.

1.5. Проведение испытаний

1.5.1. Каждую из трех навесок, предназначенных для определения концентрации ионов хлора и сульфат-иона, помещают в сухую коническую колбу на шлифе вместимостью 500 см . В каждую колбу вносят по 250 см

. В каждую колбу вносят по 250 см дважды перегнанной дистиллированной воды и добавляют по 2 г активированного угля.

дважды перегнанной дистиллированной воды и добавляют по 2 г активированного угля.

1.5.2. Колбы с водой и навесками устанавливают на электроплитку, покрытую асбестом, и присоединяют на шлифе к обратному холодильнику с водяным охлаждением. Содержимое колбы доводят до кипения и кипятят в течение 3 ч, встряхивая через каждые 30 мин.

1.5.3. Колбы охлаждают до температуры (20±5) °С, отсоединяют от холодильника и содержимое фильтруют через беззольный фильтр, дважды промытый дистиллированной водой, в коническую колбу вместимостью 250 см . Колбу закрывают притертой пробкой.

. Колбу закрывают притертой пробкой.

(Измененная редакция, Изм. N 1).

1.5.4. Каждую из трех навесок, предназначенных для определения рН водной вытяжки, обрабатывают в соответствии с пп.1.5.1-1.5.3 без добавления в колбу активированного угля.

1.5.5. Определение концентрации ионов хлора в растворах, полученных по п.1.5.3, проводят аргентометрическим методом с помощью нефелометрирования. Калибровочную кривую зависимости оптической плотности от концентрации ионов хлора в растворе строят в соответствии с ГОСТ 9.039-74.

Допускается определение концентрации ионов хлора в растворах другими методами, погрешность которых не превышает ±0,00001%.

В мерную колбу вместимостью 25 см вносят 15 см

вносят 15 см раствора, полученного по п.1.5.3, добавляют 4 см

раствора, полученного по п.1.5.3, добавляют 4 см 10%-ного раствора азотной кислоты, 4 см

10%-ного раствора азотной кислоты, 4 см 1%-ного раствора азотнокислого серебра и доводят бидистиллятом объем до метки. Раствор перемешивают и через 10-15 мин в кювете с рабочей толщиной слоя 20 мм измеряют оптическую плотность раствора на фотоэлектроколориметре при зеленом светофильтре N 10. По величине оптической плотности с помощью калибровочной кривой вычисляют массовую концентрацию иона хлора в анализируемом растворе.

1%-ного раствора азотнокислого серебра и доводят бидистиллятом объем до метки. Раствор перемешивают и через 10-15 мин в кювете с рабочей толщиной слоя 20 мм измеряют оптическую плотность раствора на фотоэлектроколориметре при зеленом светофильтре N 10. По величине оптической плотности с помощью калибровочной кривой вычисляют массовую концентрацию иона хлора в анализируемом растворе.

1.5.6. Определение сульфат-иона в растворах, полученных по п.1.5.3, проводят методом, основанным на образовании опалесценции сернокислого бария при взаимодействии ионов бария с сульфат-ионом и последующем сравнении со стандартной шкалой. Допускается определение концентрации сульфат-ионов в растворах другими методами, погрешность которых не превышает ±0,00001%.

1.5.6.1. Для построения стандартной шкалы в мерной колбе вместимостью 200 см растворяют в дистиллированной воде 0,0363 г сернокислого калия. Тщательно перемешивают и доводят дистиллированной водой объем до метки. Массовая концентрация полученного стандартного раствора составит 0,1 мг/см

растворяют в дистиллированной воде 0,0363 г сернокислого калия. Тщательно перемешивают и доводят дистиллированной водой объем до метки. Массовая концентрация полученного стандартного раствора составит 0,1 мг/см .

.

1.5.6.2. Ряд стандартных растворов, состав которых приведен в таблице, служит стандартной шкалой для определения массы сульфат-иона.

|

Содержимое пробирок |

Номера пробирок | ||||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 | |

|

Стандартный раствор, см |

0 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

0,10 |

|

Бидистиллят |

До 5 см | ||||||||||

|

Масса сульфат-иона, мг |

0 |

0,01 |

0,02 |

0,03 |

0,04 |

0,05 |

0,06 |

0,07 |

0,08 |

0,09 |

0,1 |

1.5.6.3. В отдельную пробирку с притертой пробкой наливают 5 см анализируемого раствора, полученного по п.1.5.3. После того, как стандартная шкала и проба приготовлены, во все пробирки приливают по 1 см

анализируемого раствора, полученного по п.1.5.3. После того, как стандартная шкала и проба приготовлены, во все пробирки приливают по 1 см раствора 0,1 моль/дм

раствора 0,1 моль/дм соляной кислоты и 10%-ного раствора хлористого бария. Содержимое пробирок встряхивают и через 8-10 мин сравнивают анализируемый раствор со стандартной шкалой.

соляной кислоты и 10%-ного раствора хлористого бария. Содержимое пробирок встряхивают и через 8-10 мин сравнивают анализируемый раствор со стандартной шкалой.

1.5.7. Определение рН водной вытяжки из полимерного материала проводят на растворах, полученных по п.1.5.4.

1.6. Обработка результатов

1.6.1. Массовую долю ионов хлора в водной вытяжке из полимерного материала в каждой из навесок  в процентах вычисляют по формуле

в процентах вычисляют по формуле

,

,

где  - массовая концентрация ионов хлора в растворе, взятом для нефелометрирования, мг/см

- массовая концентрация ионов хлора в растворе, взятом для нефелометрирования, мг/см ;

;

- навеска материала, г;

- навеска материала, г;

41,7 - коэффициент.

1.6.2. Массовую долю сульфат-ионов в водной вытяжке из полимерного материала в каждой из навесок  в процентах вычисляют по формуле

в процентах вычисляют по формуле

,

,

где  - масса сульфат-иона, определяемая по стандартной шкале, мг;

- масса сульфат-иона, определяемая по стандартной шкале, мг;

- навеска материала, г;

- навеска материала, г;

5 - коэффициент.

1.6.3. 3а массовую долю ионов хлора, сульфат-ионов и рН водной вытяжки из полимерного материала принимают среднее арифметическое значение трех определений.

1.6.4. Полимерный материал считают коррозионно-агрессивным при массовой доле ионов хлора в водной вытяжке более 0,02% и (или) массовой доле сульфат-ионов - более 0,05%, и (или) рН менее 6,0 или более 8,5.

1.6.5. Если полимерный материал не является коррозионно-агрессивным по методу I, то определение коррозионной агрессивности полимерного материала проводят по методу II, III или IV.

1.6.6. Результаты испытаний заносят в протокол.

1.7. Требования безопасности

1.7.1. Метеорологические условия, уровень звукового давления, уровни звука и содержание вредных примесей в рабочей зоне помещений для испытаний не должны превышать норм, установленных СН-245-71, утвержденных Госстроем СССР.

1.7.2. Требования безопасности труда - по ГОСТ 12.1.007-76 и ГОСТ 12.2.007.0-75.

1.7.3. Требования пожарной безопасности - по ГОСТ 12.1.004-85.

2. МЕТОД II

2.1. Сущность метода заключается в сравнении коррозионных разрушений металла, подвергнутого в герметичном объеме воздействию максимальной температуры эксплуатации в присутствии измельченного полимерного материала, с коррозионными разрушениями металла, подвергнутого такой же обработке без полимерного материала.

2.2. Отбор образцов

2.2.1. Испытания проводят на плоских металлических образцах размерами 50х100 мм, толщиной 1-3 мм, изготовленных по той же технологии, что и изделие, и подготовленных в соответствии с требованиями ГОСТ 17332-71.

2.2.2. В одном из углов каждого образца сверлят отверстие диаметром 3 мм и взвешивают образец на лабораторных весах с погрешностью не более ±0,0002 г.

(Измененная редакция, Изм. N 1).

2.2.3. Для испытаний применяют четыре металлических образца.

2.2.4. Время между подготовкой металлических образцов и помещением их в герметичные контейнеры не должно превышать 3 ч.

2.3. Аппаратура и материалы

4 герметичных контейнера внутренним диаметром 130 мм и высотой 200 мм, с крючком и крышкой из нержавеющей стали и фторопластовой прокладкой.

Термостат, обеспечивающий температуру, равную максимальной рабочей температуре полимерного материала в изделии, с погрешностью ±2 °С.

Чашка фарфоровая N 3 по ГОСТ 9147-80.

Весы лабораторные общего назначения, 2-го класса точности по ГОСТ 24104-80 с наибольшим пределом взвешивания 200 г.

Вода дистиллированная по ГОСТ 6709-72.

(Измененная редакция, Изм. N 1).

2.4. Подготовка к испытаниям

2.4.1. Из средней пробы, полученной по п.1.2, отбирают две навески по 40 г каждая; взвешенные с погрешностью ±0,01 г.

2.4.2. В одну фарфоровую чашку помещают навеску, в другую - навеску и 1 см дистиллированной воды, в третью - 1 см

дистиллированной воды, в третью - 1 см дистиллированной воды.

дистиллированной воды.

2.4.3. На дно первого контейнера помещают фарфоровую чашку с навеской и дистиллированной водой. Металлический образец подвешивают к крючку на нихромовой проволоке так, чтобы он не касался стенок контейнера и фарфоровой чашки. Контейнер герметично закрывают.

2.4.4. На дно второго контейнера помещают фарфоровую чашку с дистиллированной водой, подвешивают металлический образец (контрольный) по п.2.4.3 и контейнер герметично закрывают.

2.4.5. На дно третьего контейнера помещают фарфоровую чашку с навеской полимерного материала, подвешивают металлический образец по п.2.4.3 и контейнер герметично закрывают.

2.4.6. В четвертый контейнер подвешивают металлический образец (контрольный) по п.2.4.3 и контейнер герметично закрывают.

2.5. Проведение испытаний

2.5.1. Все четыре герметично закрытых контейнера устанавливают в термостат при температуре, равной максимальной рабочей температуре полимерного материала в изделии. В случае, если в изделии материал работает при температуре окружающего воздуха, то температура испытаний равна (70±2) °С.

Продолжительность испытаний при максимальной рабочей температуре должна быть равна времени работы полимерного материала в изделии при этой температуре, но не более 30 сут.

2.5.2. Испытания проводят непрерывно.

Время вынужденных перерывов не должно превышать 3 сут и в общую продолжительность испытаний не засчитывается.

2.5.3. По окончании испытаний контейнеры охлаждают до комнатной температуры, извлекают из них металлические образцы и осматривают.

2.6. Обработка результатов

2.6.1. Оценку коррозионных разрушений металлических образцов проводят по ГОСТ 9.908-85 или ГОСТ 9.076-77.

2.6.2. Предназначенный для работы в замкнутом объеме полимерный материал считают коррозионно-агрессивным, если металлические пластинки, испытанные в контейнерах по пп.2.4.3 и 2.4.5, поражены коррозией больше, чем металлические пластинки, испытанные в контейнерах по пп.2.4.4 и 2.4.6 соответственно.

2.6.3. Определение коррозионной агрессивности полимерных материалов, предназначенных для работы в незамкнутом объеме независимо от результатов испытаний по методу II, проводят методом III или IV.

2.7. Требования безопасности - по п.1.7.

3. МЕТОД III

3.1. Сущность метода состоит в попеременном воздействии на образцы конденсационной влаги и ее высушивании.

Метод применяют для испытаний полимерных материалов, предназначенных для эксплуатации в условиях конденсации влаги.

3.2. Образцы для испытаний

3.2.1. Для испытаний применяют плоские образцы металла размерами 50х100 мм или 100х150 мм толщиной 1-3 мм, изготовленные по той же технологии, что и изделие, и подготовленные в соответствии с требованиями ГОСТ 9.908-85.

Время между подготовкой металлических образцов и соединением их с полимерным материалом в сборку не должно превышать 3 ч.

3.2.2. Образцы полимерного материала перед образованием контактов с металлом тщательно протирают марлей, смоченной авиационным бензином (ГОСТ 1012-72) или этиловым спиртом (ГОСТ 18300-72), а затем сухой марлей и просушивают на воздухе в течение 3 ч. После подготовки образцов их разрешается брать только за торцы в хлопчатобумажных перчатках.

3.2.3. Из образцов полимерного материала и металлических образцов готовят сборку для испытаний по чертежу и контрольную сборку, состоящую только из металлических образцов.

Образцы полимерного материала и металла, входящие в сборку, должны иметь одинаковые размеры.

Конструкция сборок должна обеспечивать постоянное усилие прижатия полимерного материала к металлу, например, с помощью ключа с регулируемым крутящим моментом. Между металлическими пластинками сборки и образцами испытываемого металла прокладывают бруски сечением 5х5 мм из конструкционного коррозионно-неагрессивного материала.

3.2.4. Для испытаний образцов, имитирующих контакт полимерного материала с металлом в изделии, осуществляемый сваркой, склейкой, совместным отверждением, вулканизацией и т.п., контакты получают по технологии, соответствующей их получению в изделии, а толщина полимерного материала должна соответствовать его толщине в изделии, но не более 10 мм.

3.3. Аппаратура

Термостаты или климатические камеры из коррозионно-неагрессивных материалов, обеспечивающие поддержание температуры от 5 до 60 °С (например, камера термоциклирования марки КТЦ-0,025) с погрешностью ±2 °С.

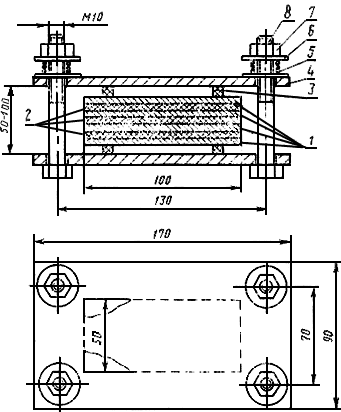

Устройство для скрепления образцов, схема которого приведена на чертеже.

1 - образцы металла; 2 - образцы полимерного материала; 3 - брусок 5х5 мм из коррозионно-неагрессивного

материала, например, из титанового сплава марки ОТ 4-1 по ГОСТ 19807-74; 4 - металлическая пластина

струбцины; 5 - пружина по ГОСТ 13770-68; 6 - шайба по ГОСТ 11371-78; 7 - гайка по ГОСТ 5915-70;

8 - болт по ГОСТ 7798-70.

3.4. Подготовка к испытаниям

3.4.1. Составляют программу испытаний, в которой указывают состав и способ подготовки образцов полимерного материала и металла, способ образования контактов между полимерным материалом и металлом, а также необходимое количество вариантов сборок.

3.4.2. Образцы полимерного материала и металла комплектуют в сборки.

Усилие прижатия полимерного материала к металлу в сборке должно соответствовать усилию прижатия его в изделии.

3.4.3. Сборки маркируют несмываемой краской или прикрепляют к ней тонкой нихромовой проволокой бирку из коррозионно-неагрессивных материалов.

3.4.4. В термостатах устанавливают:

в первом - температуру (5±2) °С;

во втором - температуру (22±3) °С и относительную влажность воздуха не ниже 60%;

в третьем - температуру (50±2) °С.

Сборки устанавливают в термостаты или климатические камеры таким образом, чтобы образцы имели вертикальное положение по короткому торцу. Стекание конденсата на образцы с элементов конструкции камеры, а также с образцов, расположенных выше, не допускают.

В одной климатической камере или термостате проводят испытания только одного варианта сборок или контрольной сборки.

Загрузка аппаратуры сборками должна быть не более чем на 20% объема. Расстояние между сборками, а также между сборками и стенками камеры должно быть не менее 10 мм.

3.5. Проведение испытаний

3.5.1. Испытания проводят циклами.

Цикл испытаний включает последовательную выдержку сборок при температуре (5±2) °С в течение 30 мин, при температуре (22±3) °С и относительной влажности воздуха не ниже 60% в течение 1 ч, при температуре (50±2) °С в течение 1 ч.

3.5.2. Испытания проводят в климатической камере или последовательно в трех термостатах.

Проводят 180 циклов.

3.5.3. Если оценку коррозионных разрушений проводят не сразу после испытаний, сборки хранят в условиях, исключающих дальнейшее развитие коррозии: температура (22±2) °C, относительная влажность воздуха не более 40%.

3.5.4. Разъединяют сборки полимерного материала с металлом. Если контакт между полимерным материалом и металлом получают сваркой, склейкой или совместной вулканизацией (закладные детали, покрытия и т.п.), слой полимерного материала фрезеруют или строгают с последующим растворением полимерного материала или клеевого подслоя в соответствии с рекомендуемым приложением.

3.6. Обработка результатов

3.6.1. Оценку коррозионных разрушений металлических образцов проводят по ГОСТ 9.908-85 или ГОСТ 9.076-77.

3.6.2. Выводы о коррозионной агрессивности полимерного материала делают на основании сравнения коррозионных разрушений металлических образцов, контактировавших и не контактировавших с полимерным материалом в процессе испытаний.

3.6.3. Полимерный материал не считают коррозионно-агрессивным по отношению к данному металлу в случае, если на металлических образцах, испытанных в контакте с полимерным материалом, коррозии нет или имеется слабый отпечаток армирующего материала или потускнение поверхности.

Полимерный материал считают коррозионно-агрессивным по отношению к данному металлу в случае, если на любом из металлических образцов, испытанных в контакте с полимерным материалом, имеются более значительные коррозионные разрушения по сравнению с контрольным образцом металл-металл, имеющим наименьшее коррозионное разрушение.

3.7. Требования безопасности - по п.1.7.

4. МЕТОД IV

4.1. Сущность метода состоит в попеременном воздействии на образцы повышенной относительной влажности воздуха и повышенной температуры.

Метод применяют для испытаний полимерных материалов, предназначенных для эксплуатации в условиях высокой относительной влажности воздуха до (95±3)%.

4.2. Образцы для испытаний - по п.3.2.

Испытывают по две сборки каждого варианта по пп.3.2.3 и 3.2.4.

4.3. Аппаратура

Камера климатическая или термостаты, обеспечивающие поддержание температуры в рабочем объеме:

до 145 °C с погрешностью ±1 °С,

от 150 до 249 °С с погрешностью ±2 °С,

от 250 до 400 °С с погрешностью ±3 °С.

Устройство для скрепления образцов, схема которого приведена на чертеже.

Эксикаторы по ГОСТ 25336-82.

4.4. Подготовка к испытаниям - по п.3.4.

4.5. Проведение испытаний

4.5.1. Испытания проводят циклами.

Цикл испытаний включает выдержку сборок при температуре от 15 до 30 °С и относительной влажности воздуха (95±3)% в течение 6,5 и 0,5 сут при предполагаемой максимальной температуре эксплуатации или 60 °С.

4.5.2. Две сборки полимерного материала с металлом и две контрольные сборки помещают раздельно в климатические камеры или эксикаторы при температуре от 15 до 30 °С и относительной влажности (95±3)% и выдерживают в течение 6,5 сут.

Затем одну сборку полимерного материала с металлом помещают в термостат при предполагаемой максимальной температуре эксплуатации полимерного материала, другую - в термостат при температуре 60 °С. Контрольные сборки помещают в два других термостата при тех же температурах.

Сборки выдерживают 0,5 сут.

4.5.3. Проводят восемь циклов испытаний.

4.6. Обработка результатов - по п.3.6.

Выводы о коррозионной агрессивности полимерного материала делают на основании коррозионных разрушений металлических образцов, контактировавших и не контактировавших с полимерным материалом, испытывавшихся в одинаковых условиях.

4.7. Требования безопасности - по п.1.7.

ПРИЛОЖЕНИЕ

Рекомендуемое

МЕТОД УДАЛЕНИЯ КЛЕЕВОГО ПОДСЛОЯ И ПОЛИМЕРНОГО МАТЕРИАЛА

С ПОВЕРХНОСТИ МЕТАЛЛА

Сущность метода состоит в растворении или размягчении полимерного материала и клеевого подслоя в растворителе, например, в циклогексаноне при нормальной температуре или температуре кипения растворителей и их удалении с поверхности металла.

1. Аппаратура, посуда и реактивы

Установка для размягчения полимерного материала или клеевого подслоя в растворителе;

бачок из нержавеющей стали с отверстием диаметром 130 мм, закрывающейся крышкой на резьбе с прокладкой из фторопласта, емкостью 2 дм ;

;

холодильник обратный по ГОСТ 25336-82;

штатив лабораторный;

электроплитка по ГОСТ 14919-83;

шланг резиновый;

растворитель;

силикагель марки ШСМГ по ГОСТ 3956-76.

2. Подготовка и проведение испытаний

В бачок помещают механически обработанные в соответствии с п.3.5.4 испытуемые образцы и по одному контрольному образцу исследуемого металла, наливают растворитель до такого уровня, чтобы образцы полностью покрывались растворителем. Бачок с помощью резинового шланга подсоединяют к обратному холодильнику, укрепленному на штативе, и ставят на электроплитку.

Тепловую обработку сборок проводят при температуре кипения растворителя в течение 5-20 ч, в зависимости от вида клеевого подслоя полимерного материала до полного их размягчения.

Образцы вынимают из бачка и удаляют размягченный слой клея или полимерного материала с помощью марлевого тампона или деревянной пластины. Очищенные от клея и остатков полимерного материала образцы металла промывают в чистом растворителе, затем в воде и просушивают. До оценки коррозионной агрессивности просушенные образцы металла помещают в эксикатор с просушенным силикагелем марки ШСМГ по ГОСТ 3956-76.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1987

Таможенники раскрыли организованную педагогом из Краснодара схему...

Таможенники раскрыли организованную педагогом из Краснодара схему...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов