- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 30762-2001

Группа И29

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ

Методы измерений геометрических размеров, дефектов формы и поверхностей

Refractory products. Methods of measuring geometrical

dimensions, defects of shape and surfaces

МКС 81.080

ОКСТУ 1509

Дата введения 2002-09-01

Предисловие

1 РАЗРАБОТАН ОАО "Санкт-Петербургский институт огнеупоров" (ОАО "СпбИО"), Межгосударственным техническим комитетом по стандартизации МТК 9 "Огнеупоры"

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 20 от 1 ноября 2001 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Кыргызская Pecпублика |

Кыргызстандарт |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба "'Туркменстандартлары" |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 В настоящем стандарте учтены требования международных стандартов ИСО 12678-1-96 "Изделия огнеупорные. Измерение размеров и поверхностных дефектов огнеупорных кирпичей. Часть 1. Размеры и соответствие чертежам" и ИСО 12678-2-96 "Изделия огнеупорные. Измерение размеров и поверхностных дефектов огнеупорных кирпичей. Часть 2. Дефекты углов, ребер и другие поверхностные дефекты"

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 14 марта 2002 г. N 97-ст межгосударственный стандарт ГОСТ 30762-2001 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 сентября 2002 г.

5 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт устанавливает методы измерений геометрических размеров, дефектов формы (разнотолщинности, скошенности, косоугольности, кривизны, овальности) и дефектов поверхностей (отбитости угла и ребра, размеров выплавки, впадины, раковины, трещины, посечки, участков без глазури и с выгоранием графита, выступа и остатка прибыли) огнеупорных изделий.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.4.026-76* Система стандартов безопасности труда. Цвета сигнальные и знаки безопасности

_______________

* На территории Российской Федерации действует ГОСТ Р 12.4.026-2001.

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 2310-77 Молотки слесарные стальные. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 8179-98 (ИСО 5022-79) Изделия огнеупорные. Отбор образцов и приемочные испытания

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 15136-78 Изделия огнеупорные. Метод измерения глубины отбитости углов и ребер

ГОСТ 20010-93 Перчатки резиновые технические. Технические условия

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 28833-90 Дефекты огнеупорных изделий. Термины и определения

СТ СЭВ 543-77 Числа. Правила записи и округления

3 Определения

В настоящем стандарте применяют термины по ГОСТ 28833, а также следующие термины с соответствующими определениями:

3.1 выступ: Дефект в виде возвышающегося над поверхностью огнеупорного изделия участка, образовавшегося в результате формования или обжига.

3.2 плашка: Поверхность изделия, ограниченная двумя наибольшими размерами.

3.3 торцовая поверхность: Поверхность изделия, ограниченная двумя наименьшими размерами.

3.4 ребровая поверхность: Поверхность изделия, ограниченная наибольшим и наименьшим размерами.

4 Средства измерений и вспомогательные устройства

4.1 В настоящем стандарте применяют следующие средства измерений и вспомогательные устройства:

4.1.1 Металлическая измерительная линейка ценой деления 1 мм по ГОСТ 427.

4.1.2 Металлическая измерительная рулетка ценой деления 1 мм по ГОСТ 7502.

4.1.3 Штангенциркуль со значением отсчета по нониусу 0,1 мм по ГОСТ 166.

4.1.4 Щупы по [1].

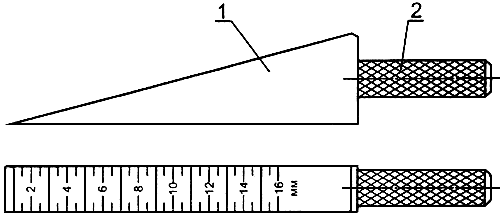

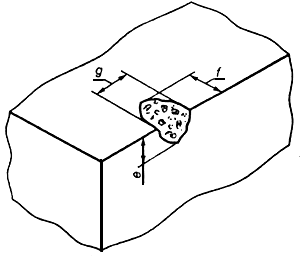

4.1.5 Клин для контроля зазоров (рисунок 1) диапазоном измерений от 1 до 16 мм и ценой деления 0,5 мм по [2].

1 - клин; 2 - ручка

Рисунок 1 - Общий вид клина для контроля зазоров

Примечание - Отметка шкалы на клине соответствует толщине клина, т.е. расстоянию от отметки до нижней поверхности клина.

4.1.6 Измерительная лупа типа ЛИ по ГОСТ 25706.

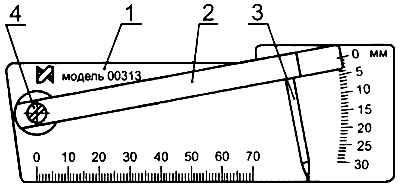

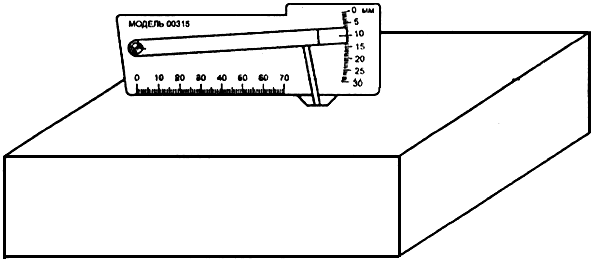

4.1.7 Приспособление для контроля глубин и диаметров поверхностных дефектов (рисунок 2) по [3].

1 - основание; 2 - планка; 3 - измерительный стержень; 4 - ось

Рисунок 2 - Общий вид приспособления для контроля глубины и диаметра поверхностных дефектов

4.1.8 Поверочная стальная линейка по ГОСТ 8026.

4.1.9 Поверочная плита по ГОСТ 10905 или аттестованная металлическая плита.

4 1.10 Поверочные слесарные угольники типов УП или УШ по ГОСТ 3749.

4.1.11 Приспособление для контроля глубины отбитости угла или ребра по ГОСТ 15136.

4.1.12 Стальной слесарный молоток массой головки 100 г по ГОСТ 2310.

4.2 Допускается применять другие средства измерений и вспомогательные устройства, обеспечивающие требуемую точность измерений.

5 Условия проведения измерений

При проведении измерений должны быть выполнены следующие условия:

температура окружающего воздуха - от минус 45 °С до плюс 45 °С; для штангенциркуля - от минус 10 °С до плюс 40 °С;

относительная влажность воздуха - не более 98%.

6 Требования безопасности

6.1 Обезжиривание средств измерений и вспомогательных устройств проводят бензином в условиях, обеспечивающих безопасность обслуживающего персонала. При этом следует соблюдать правила пожарной безопасности, установленные для работы с легковоспламеняющимися жидкостями, к которым относится бензин.

6.1.1 В помещении, где проводят обезжиривание бензином средств измерений и вспомогательных устройств, должны быть предупредительные знаки и сигнальные цвета по ГОСТ 12.4.026, например: "Запрещается пользоваться открытым огнем", "Запрещается курить", "Запрещается пользоваться электронагревательными приборами".

Обезжиривание проводят в технических резиновых перчатках типа 2 по ГОСТ 20010.

7 Подготовка к проведению измерений

7.1 Отбор изделий для проверки геометрических размеров и внешнего вида проводят в соответствии с планами контроля по ГОСТ 8179 и нормативными документами на конкретную группу изделий.

7.1.1 Перед проведением измерений все грани изделий, отобранных по 7.1, очищают, при необходимости, от заусенцев, пузырей и налипших частиц огнеупорного материала. Очистку проводят трением одного изделия о другое или соскабливанием.

Проверяют наличие оплавленных пятен, образовавшихся за счет плавления различных примесей, для выявления под ними выплавок. По пятнам проводят двух- или трехразовое постукивание плоской стороной стального молотка.

Все выявленные таким способом выплавки измеряют в соответствии с 8.9.

7.2 Средства измерений и вспомогательные устройства должны быть подготовлены к работе в соответствии с нормативными документами (раздел 4).

8 Проведение измерений

8.1 Измерение геометрических размеров

8.1.1 Размеры измеряют металлической линейкой, рулеткой, штангенциркулем или аттестованными шаблонами и выражают в миллиметрах.

8.1.2 Измерение размеров изделий проводят следующим образом:

- длину и ширину прямоугольных изделий измеряют два раза: по одному измерению на двух параллельных поверхностях (ребровой и плашке соответственно), а толщину - четыре раза: по одному измерению на торцовых и ребровых поверхностях. Измерения проводят ориентировочно посередине каждой поверхности с отклонением от середины не более ±10 мм;

- размеры изделий другой конфигурации измеряют один раз ориентировочно посередине соответствующей грани с отклонением от середины не более ±10 мм, по соответствующему ребру или в месте, указанном на чертеже; изделий в форме тела вращения - по образующей;

- длину и ширину блочных изделий измеряют два раза: по два измерения ориентировочно посередине плашки с отклонением от середины не более ±10 мм, а толщину - четыре раза: по два измерения на двух ребровых поверхностях ориентировочно на расстоянии около 20 мм от ребер.

Допускается при необходимости указывать в нормативных документах на изделия другие места измерения размеров.

8.2 Измерение разнотолщинности

Разнотолщинность изделия в форме многогранника выражают в миллиметрах и измеряют:

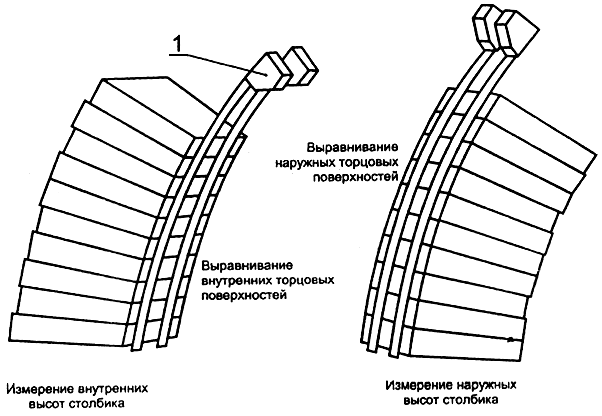

- на устойчивом столбике из десяти изделий, уложенных друг на друга, как изображено на рисунке 3. Допускается проводить измерения на столбике из пяти изделий;

- на одном изделии.

1 - рулетка или металлическая линейка

Рисунок 3 - Пример измерения разнотолщинности

Торцовые грани изделий в столбике выравнивают по измеряемым граням и с помощью рулетки или металлической линейки проводят по два измерения высоты столбика по внутренним и наружным торцовым поверхностям.

Измерения проводят ориентировочно на расстоянии 10 мм от ребер.

Разнотолщинность одного изделия в столбике из десяти (пяти) изделий равна разности наружной и внутренней высот, отнесенной к числу изделий в столбике.

Разнотолщинность одного изделия равна разности наружной и внутренней высот торцовых плоскостей, измеренных аналогично столбику.

При этом каждое полученное значение разнотолщинности не должно превышать норму, установленную в нормативных документах.

8.3 Измерение скошенности

Скошенность торцовых поверхностей изделий в форме тела вращения выражают в миллиметрах и измеряют с помощью поверочного угольника и щупа или клина.

Измерения проводят в двух взаимно перпендикулярных направлениях: угольник плотно прикладывают одной поверхностью к образующей изделия, другой - к его торцу и щуп или клин вводят в зазор.

Величину зазора определяют по показаниям клина или щупа относительно угольника и контролируемой поверхности.

8.4 Измерение косоугольности

Косоугольность выражают в миллиметрах и измеряют с помощью поверочного угольника, клина или щупа на поверхности стола.

Угольник плотно прикладывают к поверхностям изделия и измеряют клином или щупом зазор между угольником и контролируемой поверхностью.

Допускается измерять косоугольность путем измерения металлической линейкой двух диагоналей каждой противоположной поверхности изделия.

8.5 Измерение кривизны

8.5.1 Кривизну в миллиметрах измеряют следующими способами:

8.5.1.1 На поверочной или аттестованной металлической плите с использованием щупа или клина

Изделие посередине слегка прижимают к плите и клин вводят в зазор между изделием и плитой. Значение кривизны определяют по показаниям клина относительно вертикальной грани изделия.

При использовании щупа толщиной, превышающей на 0,1 мм норму по кривизне, указанную в нормативных документах на изделия, щуп не должен входить в зазор между плитой и изделием.

8.5.1.2 С помощью поверочной линейки, клина или щупа

Поверочную линейку устанавливают ребром по диагонали измеряемой поверхности, слегка прижимают посередине и клин или щуп вводят в зазор между линейкой и изделием.

Значение кривизны определяют по показаниям клина относительно поверочной линейки.

При использовании щупа толщиной, превышающей на 0,1 мм норму по кривизне, указанную в нормативных документах на изделия, щуп не должен входить в зазор между линейкой и изделием.

8.5.2 Допускается определять кривизну  , %, измеренную по 8.5.1, по следующей формуле

, %, измеренную по 8.5.1, по следующей формуле

, (1)

, (1)

где  - величина зазора (кривизна), мм;

- величина зазора (кривизна), мм;

- длина диагонали измеряемой поверхности или длина изделия, имеющего форму тела вращения, мм.

- длина диагонали измеряемой поверхности или длина изделия, имеющего форму тела вращения, мм.

Длину диагонали или длину изделия измеряют с помощью линейки или рулетки.

8.6 Измерение овальности

Овальность выражают в миллиметрах и определяют по наибольшей разности взаимно перпендикулярных диаметров, которые измеряют штангенциркулем или металлической линейкой.

При необходимости овальность может быть выражена в процентах как отношение наибольшей разности взаимно перпендикулярных диаметров к номинальному диаметру.

8.7 Измерение отбитости угла

8.7.1 Отбитость угла выражают в миллиметрах и измеряют следующими способами:

8.7.1.1 Измеряют глубину отбитости, характеризующуюся отрезком от вершины трехгранного утла до основания отбитого участка, с помощью приспособления по ГОСТ 15136.

8.7.1.2 Измеряют три отрезка, представляющие собой длины отбитых частей ребер  ,

,  и

и  (рисунок 4), следующим способом:

(рисунок 4), следующим способом:

клин последовательно прикладывают к граням изделия над отбитым углом (для фиксирования одного из концов измеряемых отрезков) и от него металлической линейкой измеряют соответственно отрезки  ,

,  и

и  .

.

Рисунок 4 - Пример измерения отбитости угла

8.8 Измерение отбитости ребра

8.8.1 Отбитость ребра выражают в миллиметрах и измеряют следующими способами:

8.8.1.1 Измеряют глубину отбитости, характеризующуюся отрезком от вершины двугранного угла до основания отбитого участка, с помощью приспособления по ГОСТ 15136.

8.8.1.2 Измеряют три отрезка, представляющие собой длины отбитых частей по граням  и

и  и длину отбитости вдоль ребра

и длину отбитости вдоль ребра  (рисунок 5).

(рисунок 5).

Рисунок 5 - Пример измерения отбитости ребра

Размер  измеряют линейкой.

измеряют линейкой.

Размеры  и

и  измеряют с помощью клина и металлической линейки: клин последовательно плотно прикладывают к граням изделия над отбитым ребром (для фиксирования одного из концов измеряемых отрезков) и от него металлической линейкой измеряют соответствующие размеры.

измеряют с помощью клина и металлической линейки: клин последовательно плотно прикладывают к граням изделия над отбитым ребром (для фиксирования одного из концов измеряемых отрезков) и от него металлической линейкой измеряют соответствующие размеры.

8.9 Измерение выплавки, впадины, раковины, участков без глазури и с выгоранием графита

8.9.1 Диаметр выплавки или раковины выражают в миллиметрах и измеряют в месте ее максимального размера с помощью металлической линейки или приспособления по 4.1.7.

Допускается измерять диаметр в месте максимального и минимального размера выплавки или раковины и рассчитывать средний диаметр выплавки или раковины  , мм, по формуле

, мм, по формуле

, (2)

, (2)

где  - максимальный диаметр, мм;

- максимальный диаметр, мм;

- минимальный диаметр, мм.

- минимальный диаметр, мм.

8.9.2 Глубину выплавки, впадины, раковины, участков без глазури и с выгоранием графита измеряют приспособлением по 4.1.7 в соответствии с рисунком 6.

Рисунок 6 - Пример измерения глубины выплавки, впадины, раковины, участков без глазури и с выгоранием графита

8.10 Измерение размеров трещины (посечки)

Длину трещины (посечки) выражают в миллиметрах и измеряют металлической линейкой по прямой линии, соединяющей начало и конец трещины (посечки). Если трещина (посечка) переходит на другую поверхность, то ее длина будет равна сумме длин каждой поверхности.

Ширину трещины (посечки) измеряют измерительной лупой, шкалу которой располагают перпендикулярно к трещине (посечке). При этом на поверхность изделия вдоль шкалы вплотную к делениям помещают полоску белой бумаги.

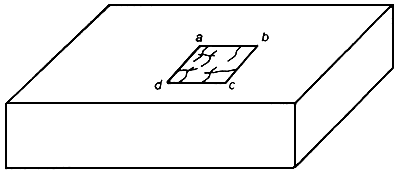

8.11 Измерение размеров сетки посечек

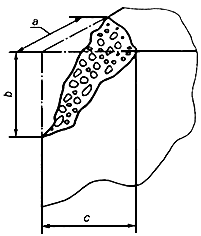

Сетку посечек выражают в квадратных миллиметрах и вычисляют как площадь прямоугольника  , стороны которого проходят через крайние точки посечек (рисунок 7).

, стороны которого проходят через крайние точки посечек (рисунок 7).

Рисунок 7 - Пример измерения сетки посечек

Стороны прямоугольника измеряют металлической линейкой.

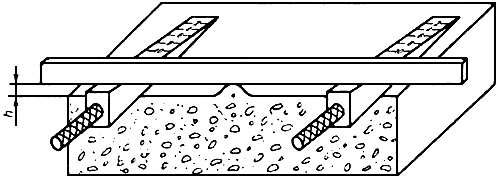

8.12 Измерение высоты выступа и остатка прибыли

Высоту выступа и остатка прибыли  измеряют с помощью поверочной линейки и двух клиньев и выражают в миллиметрах: линейку приводят в контакт с выступом и двумя клиньями, установленными на контролируемой поверхности, до получения одинаковых показаний на клиньях (рисунок 8).

измеряют с помощью поверочной линейки и двух клиньев и выражают в миллиметрах: линейку приводят в контакт с выступом и двумя клиньями, установленными на контролируемой поверхности, до получения одинаковых показаний на клиньях (рисунок 8).

Рисунок 8 - Пример измерения высоты выступа

9 Обработка результатов измерений

9.1 За результат измерений размеров в случае многократных (более одного) измерений принимают среднеарифметическое значение измерений  , мм, которое рассчитывают по формуле

, мм, которое рассчитывают по формуле

, (3)

, (3)

где  - единичное измерение;

- единичное измерение;

- число измерений.

- число измерений.

При этом результат измерений считают удовлетворительным, если каждое измерение не превышает допускаемых предельных отклонений, указанных в нормативных документах на изделия.

9.2 За результат измерений принимают:

- для разнотолщинности - среднеарифметическое разности высот столбика или изделия;

- для скошенности - значение максимального зазора, уменьшенное на величину, равную произведению диаметра контролируемой торцовой поверхности на конусность изделия;

- для косоугольности - величину максимального зазора с учетом технологического конуса или максимальную разность между диагоналями;

- для кривизны, высоты выступа и остатка прибыли - величину максимального зазора;

- для размера сетки посечек - процентное соотношение площади прямоугольника, ограничивающего сетку, к площади контролируемой поверхности.

9.3 Числовое значение результата измерений должно оканчиваться цифрой того же разряда, что и соответствующее значение погрешности средств измерений.

Правила записи и округления результатов измерений - по СТ СЭВ 543.

10 Оформление результатов измерений

Результаты измерений оформляют записью в ведомости результатов контроля по ГОСТ 8179.

ПРИЛОЖЕНИЕ А

(справочное)

Библиография

[1] ТУ 2-034-00221197-011-91 Щупы. Технические условия (держатель подлинника ЗАО "Завод "Измерон", Санкт-Петербург)

[2] ТУ 4271-064-00221190-2000 Клинья для контроля зазоров (держатель подлинника ЗАО завод "Измерон", Санкт-Петербург)

[3] ТУ 4271-065-00221190-2000 Приспособление для контроля глубин и диаметров поверхностных дефектов (держатель подлинника ЗАО завод "Измерон", Санкт-Петербург)

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2002

Компьютерное зрение сможет точнее выявлять рак по характеру клеточного...

Компьютерное зрение сможет точнее выявлять рак по характеру клеточного...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов