- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ И ИЗГОТОВЛЕНИЮ

СТАЛЕФИБРОБЕТОННЫХ КОНСТРУКЦИЙ

УТВЕРЖДЕНЫ директором НИИЖБ 24 июля 1986 года

Печатается по решению секции бетонных и железобетонных конструкций НТС НИИЖБ Госстроя СССР от 20 июня 1986 г.

Содержат основные положения по проектированию и изготовлению элементов несущих и ограждающих конструкций из сталефибробетона. Приведены рекомендации по конструированию, расчету и технологии изготовления сталефибробетонных конструкций. Даны примеры расчета конструкций и подбора состава сталефибробетона.

Предназначены для инженерно-технических работников проектных и научно-исследовательских организаций.

ПРЕДИСЛОВИЕ

В производстве строительных конструкций в настоящее время находит применение сталефибробетон - бетон, армированный тонкими стальными волокнами (фибрами), который является новой разновидностью железобетона. Опыт проектирования, изготовления и эксплуатации сталефибробетонных конструкций в различных областях строительства показал технико-экономическую эффективность их применения.

Настоящие Рекомендации содержат положения по расчету и конструированию сталефибробетонных конструкций, а также по технологии их изготовления. В приложениях даны примеры расчета конструкций, подбора состава сталефибробетона и оценки экономической эффективности применения сталефибробетонных конструкций.

Рекомендации разработаны НИИЖБ Госстроя СССР (д-ра техн. наук, профессора Б.А.Крылов, Л.А.Малинина, Г.К.Хайдуков, кандидаты техн. наук И.В.Волков, К.М.Королев, Ю.А.Рогатин, В.А.Беляева, В.И.Бондаренко, В.Н.Кузин, В.П.Рыбасов, А.М.Подвальный, инж. Г.М.Платонова) совместно с ЛенЗНИИЭП Госгражданстроя СССР (кандидаты техн. наук Л.Г.Курбатов, А.В.Копацкий, инж. В.М.Косарев), ЦНИИпромзданий Госстроя СССР (кандидаты техн. наук Ф.Н.Рабинович, Л.Л.Лемыш, Г.А.Шикунов, инж. Г.И.Максакова) при участии ЛИСИ Минвуза РСФСР (д-р техн. наук И.А.Лобанов), ЛатНИИстроительства Госстроя ЛатвССР (д-р техн. наук X.Б.Циммерманис, кандидаты техн. наук В.Б.Арончик, О.В.Коротышевский), ВНИИжелезобетона Минстройматериалов СССР (д-р техн. наук М.М.Холмянский, кандидаты техн. наук Д.Ф.Толорая, Т.Г.Тарарина, инж. Ю.П.Винарский).

При разработке Рекомендаций использованы материалы ВНИИметиза Минчермета СССР (кандидаты техн. наук В.Н.Белалов, А.В.Анашкин, инж. А.В.Белов) и Челябинского ПИ Минвуза РСФСР (канд. техн. наук Б.А.Евсеев), ЛИИЖТ МПС СССР (канд. техн. наук Г.С.Родов), СПКО "Оргтехстроя" Минпромстройматериалов ЛатвССР (канд. техн. наук А.К.Лидумс, инж. Б.А.Альсиньиш), треста "Леноргинжстрой" Ленгорисполкома (инж. М.Я.Хазанов), Главленинградстроя (инж. В.С.Стерин), Алтайского ПИ Минвуза РСФСР (канд. техн. наук К.В.Талантова), ИСМиС АН ГрузССР (канд. техн. наук А.В.Сакварелидзе).

Научное редактирование осуществлено д-ром техн. наук, проф. Г.К.Хайдуковым, кандидатами техн. наук И.В.Волковым, В.А.Беляевой, К.М.Королевым, Ф.Н.Рабиновичем, Л.Г.Курбатовым, В.В.Фигаровским, И.М.Дробященко.

1. ОБЩИЕ ПОЛОЖЕНИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящие Рекомендации распространяются на проектирование и изготовление элементов несущих и ограждащих конструкций из сталефибробетона зданий и сооружений различного назначения.

Сталефибробетон является разновидностью дисперсно-армированного железобетона и изготовляется из мелкозернистого бетона, в котором в качестве арматуры используются стальные фибры, равномерно распределенные по объему бетона. Совместность работы бетона и стальных фибр обеспечивается в результате сцепления по их поверхности, а также устройства анкеров в виде утолщений или загибов на концах фибр.

Может быть применено комбинированное армирование стальными фибрами и обычной или предварительно напряженной стержневой (или проволочной) арматурой.

1.2. Рекомендациями следует пользоваться при проектировании комбинированно армированных сталефибробетонных элементов со стержневой или проволочной равномерно распределенной арматурой при соответствующем экспериментальном обосновании.

1.3. Рекомендации содержат положения по проектированию сталефибробетонных конструкций, предназначенных для работы при систематическом воздействии температуры не выше 50 °С и не ниже -70 °С.

При проектировании сталефибробетонных конструкций, предназначенных для работы в условиях с систематическим воздействием температуры выше 50 °С в среде с агрессивной степенью воздействия на железобетонные конструкции, необходимо учитывать дополнительные требования, предъявляемые к таким конструкциям соответствующими нормативными документами.

По показателям прочности бетона приняты классы бетона в соответствии с ГОСТ 25192-82 и СТ СЭВ 1406-78.

Основные буквенные обозначения, принятые в настоящих Рекомендациях согласно СТ СЭВ 1565-79, и используемая терминология приведены в прил.1.

1.4. Сталефибробетонные конструкции в зависимости от их армирования подразделяются на конструкции:

с фибровым армированием - при их армировании стальными фибрами, равномерно распределенными по сечению (объему) элемента*;

с комбинированным армированием - при их армировании стальными фибрами, равномерно распределенными по сечению (объему) элемента, в сочетании со стержневой или проволочной арматурой (как в обычном железобетоне).

__________________

* Допускается применение фибрового армирования части сечения элемента (зонное фибровое армирование), например, фиброкаркасами.

1.5. Сталефибробетонные конструкции согласно СТ СЭВ 1406-78 должны быть обеспечены с требуемой надежностью от возникновения всех видов предельных состояний с помощью расчета, выбора материалов, установления размеров элементов и их конструированием.

1.6. Сталефибробетонные конструкции применяются в неагрессивной среде. Допускается применение сталефибробетонных конструкций в среде со слабой степенью агрессивного воздействия на железобетонные конструкции при выполнении требований, установленных СНиП 2.03.11-85 с учетом п.2.28 и настоящих Рекомендаций (см. п.5.11).

1.7. Выбор конструктивных решений сталефибробетонных конструкций следует производить исходя из технико-экономической целесообразности применения таких конструкций в конкретных условиях строительства с учетом максимального снижения их материало-, трудо-, энергоемкости и стоимости.

Сталефибробетон рекомендуется применять в конструкциях зданий и сооружений, для которых существенное значение имеют снижение собственного веса, уменьшение раскрытия трещин, обеспечение водонепроницаемости бетона и повышение долговечности.

1.8. При выборе конструктивных решений следует учитывать методы изготовления, монтажа и условия эксплуатации конструкций.

Форму и размеры сечений элементов следует принимать исходя из наиболее полного учета свойств сталефибробетонных конструкций, возможности заводского механизированного и автоматизированного изготовления, удобства транспортирования и монтажа.

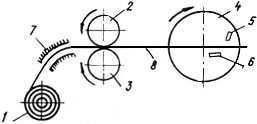

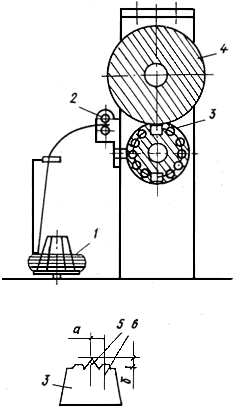

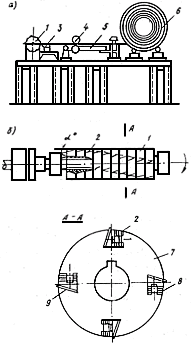

1.9. Сталефибробетонные конструкции могут изготовляться, с учетом положений настоящих Рекомендаций, различными технологическими приемами: предварительным приготовлением смеси в бетоносмесителях, уплотнением с помощью вибрирования и вакуумирования, роликовым прессованием, пневмонабрызгом, центрифугированием, армированием фиброкаркасами с раздельным бетонированием и др.

1.10. Сталефибробетон рекомендуется для изготовления конструкций, в которых наиболее эффективно могут быть использованы следующие его технические преимущества по сравнению с обычным железобетоном:

повышенные трещиностойкость, ударная вязкость, износостойкость, морозостойкость;

возможность использования более эффективных конструктивных решений, чем при обычном армировании, например, тонкостенных конструкций, конструкций без стержневой или сетчатой распределительной и поперечной арматуры, тонкостенных конструкций со стержневой растянутой арматурой, не доводящейся до опоры и др.;

снижение трудозатрат на арматурные работы, повышение степени механизации и автоматизации производства железобетонных конструкций, например, в сборных тонкостенных оболочках, складках, ребристых плитах покрытий и перекрытий, сборных колоннах, балках, монолитных днищах емкостных сооружений, дорожных и аэродромных покрытиях, монолитных и сборных полах промышленных и общественных зданий и др.;

возможность применения новых, более производительных приемов формования армированных конструкций, например, пневмонабрызг, метод погиба свежеотформованных листовых изделий, роликовое прессование и др.

1.11. Для изготовления сталефибробетона применяется мелкозернистый бетон на мелком плотном заполнителе и цементном вяжущем. Допускается использование крупного плотного или пористого заполнителя (фракций до 10 мм) в количестве до 20% по объему заполнителя.

1.12. Для фибрового армирования используются фибры, представляющие собой отрезки стальной проволоки, в том числе из отработанных канатов или тонкого стального листа, изготовляемые механизированным способом.

Кроме того, фибры могут изготавливаться из стального расплава или сляба, а также из отходов производства после их соответствующей обработки*, например, кордовой проволоки, токарной стружки и др.

________________

* Указанные фибры могут применяться после экспериментальной проверки и соответствующего обоснования в установленном порядке.

Для повышения коррозионной стойкости конструкции на фибры может быть нанесено защитное покрытие или могут применяться фибры из нержавеющей стали.

1.13. Фибры могут иметь различное поперечное сечение (круглое, овальное, прямоугольное или др.) с размерами от 0,2 до 1,6 мм и длину от 10 до 160 мм*. Поверхность фибр может быть профилированной, обработанной травлением и, как исключение, гладкой.

________________

* Фибры больших размеров допускается использовать при технико-экономическом обосновании и экспериментальной проверке в установленном порядке.

1.14. Размеры и форма стальных фибр принимаются в зависимости от вида и назначения конструкций и технологических требований по их изготовлению, исходя из обеспечения максимального использования прочностных свойств фибр в сталефибробетоне с учетом положений пп.3.6-3.12 настоящих Рекомендаций.

1.15. Сталефибробетонные элементы с фибровым армированием рекомендуется применять в конструкциях:

работающих преимущественно на ударные нагрузки, истирание и продавливание;

работающих на сжатие при эксцентриситетах приложения продольной силы, не превышающих величин, указанных в п.3.3 СНиП 2.03.01-84 "Бетонные и железобетонные конструкции";

работающих на изгиб при соблюдении условия (2) п.3.7 настоящих Рекомендаций, исключающего их хрупкое разрушение;

указанных в п.1.7, б СНиП 2.03.01-84.

1.16. При проектировании сталефибробетонных конструкций следует руководствоваться общими положениями СНиП 2.03.01-84 (пп.1.1-1.6, 1.8-1.9, 1.22), СНиП 2.03.03-85 "Армоцементные конструкции" и настоящих Рекомендаций.

1.17. Расчет сталефибробетонных конструкций производят по несущей способности (предельные состояния первой группы) и по пригодности к нормальной эксплуатации (предельные состояния второй группы) согласно основным положениям СНиП 2.03.01-84, СНиП 2.03.03-85 и настоящих Рекомендаций, учитывающим особенности сталефибробетонных конструкций:

дисперсность армирования;

тонкостенность конструкции;

уменьшенный по сравнению с бетонным защитный слой для стержневой или проволочной арматуры при комбинированном армировании.

1.18. Трещиностойкость сталефибробетонных конструкций с комбинированным или фибровым армированием должна отвечать требованиям п.1.13 СНиП 2.03.03-85 и пп.1.19, 1.20 настоящих Рекомендаций и назначаться в соответствии с видом армирования и классом применяемой стержневой или проволочной арматуры.

1.19. Сталефибробетонные конструкции, в которых соблюдается условие (1) п.3.7 настоящих Рекомендаций, проектируются как железобетонные или армоцементные с учетом характеристик сталефибробетона ![]() и

и ![]() в соответствии с положениями пп.3.1-3.18 настоящих Рекомендаций.

в соответствии с положениями пп.3.1-3.18 настоящих Рекомендаций.

Сталефибробетонные конструкции, в которых не соблюдается условие (1) п.3.7 настоящих Рекомендаций, проектируются как бетонные с заменой характеристик ![]() и

и ![]() соответственно на

соответственно на ![]() и

и ![]() согласно положениям пп.3.1-3.7, 3.39 и 3.40 СНиП 2.03.01-84.

согласно положениям пп.3.1-3.7, 3.39 и 3.40 СНиП 2.03.01-84.

1.20. Категории требований к трещиностойкости сталефибробетонных конструкций в зависимости от условий их работы и вида арматуры, а также величины предельно допустимой ширины раскрытия трещин приведены в табл.1.

Таблица 1

|

Условия работы элементов конструкций |

Категория требований к трещиностойкости сталефибробетонных конструкций | ||||

|

|

фибровом |

комбинированном | |||

|

|

|

со стержневой арматурой классов A-I, А-II, А-III и проволочной арматурой класса Вр-I |

с оцинкованными фибрами и оцинкованной проволочной арматурой классов В-II, Вр-II, К-7 |

со стержневой арматурой классов А-IV, А-V, Ат-IV, Ат-V и проволочной арматурой классов В-II, Вр-II, К-7 при диаметре 4 мм и более |

со стержневой арматурой класса Ат-VI и проволочной арматурой классов В-II, Вр-II и К-7 при диаметре менее 4 мм |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Элементы: |

|||||

|

1. С полностью растянутым или частично сжатым сечением: воспринимающие давление жидкостей или газов, а также эксплуатируемые в грунте ниже уровня грунтовых вод или при слабоагрессивной степени воздействия среды на бетон |

1-я* |

2-я |

2-я |

1-я |

1-я |

|

2. Эксплуатируемые в отапливаемых зданиях с относительной влажностью внутреннего воздуха помещений выше 75%, а также на открытом воздухе и в неотапливаемых зданиях в условиях увлажнения атмосферными осадками, а также эксплуатируемые в грунте выше уровня грунтовых вод |

2-я * |

2-я |

2-я |

1-я |

1-я |

|

3. Эксплуатируемые в отапливаемых зданиях с относительной влажностью внутреннего воздуха помещения от 60 до 75% на открытом воздухе и в неотапливаемых зданиях при наличии защиты конструкций от систематического воздействия атмосферных осадков или от выпадения конденсата |

2-я |

2-я |

2-я |

2-я |

1-я |

|

4. Эксплуатируемые в отапливаемых зданиях с относительной влажностью внутреннего воздуха помещений до 60% и при отсутствии возможности систематического увлажнения конструкции конденсатом или атмосферными осадками |

2-я |

2-я |

2-я |

2-я |

2-я |

|

________________ | |||||

1.21. Средняя плотность мелкозернистого бетона, учитываемая при расчете сталефибробетонных конструкций, принята равной 2200 кг/м![]() .

.

1.22. В рабочих чертежах конструкций из сталефибробетона в случае необходимости приводятся требования к ориентации и распределению фибровой арматуры, а также сведения о технологических приемах изготовления, обеспечивающих выполнение этих требований (например, армирование фиброкаркасами, раздельное формование и др.).

1.23. Определение усилий в сталефибробетонных элементах, работающих как тонкостенные пространственные конструкции, производится в соответствии с "Руководством по проектированию железобетонных пространственных конструкций покрытий и перекрытий" (М., НИИЖБ. 1979).

Дополнительные рекомендации по проектированию предварительно напряженных конструкций

1.24. Предварительно напряженные сталефибробетонные конструкции следует проектировать в соответствии с требованиями пп.1.23-1.40 СНиП 2.03.01-84, пп.1.21, 1.23 и 1.25 СНиП 2.03.03-85 и п.1.25 настоящих Рекомендаций.

1.25. Потери предварительного напряжения арматуры для сталефибробетонных конструкций следует определять по указаниям пп.1.25-1.27 СНиП 2.03.01-84 как для мелкозернистого бетона.

При этом значения потерь предварительного напряжения от усадки и ползучести мелкозернистого бетона принимаются по табл.5 СНиП 2.03.01-84 с умножением на коэффициент 0,9, учитывающий влияние фибрового армирования при ![]() 0,007.

0,007.

2. МАТЕРИАЛЫ ДЛЯ СТАЛЕФИБРОБЕТОННЫХ КОНСТРУКЦИЙ

Мелкозернистый бетон

2.1. Для сталефибробетонных конструкций следует применять конструкционный мелкозернистый бетон средней плотностью не менее 2200 кг/м![]() с крупностью зерен до 5 мм в соответствии с ГОСТ 25192-82.

с крупностью зерен до 5 мм в соответствии с ГОСТ 25192-82.

Бетон должен иметь водопоглощение не более 8%.

2.2. Для сталефибробетонных конструкций в зависимости от их вида и условий работы рекомендуется применять мелкозернистый бетон следующих классов и марок:

а) классов по прочности на сжатие

бетон группы А (естественного твердения или подвергнутый тепловой обработке при атмосферном давлении, на песке с модулем крупности свыше 2,0) - В20, В25, В30, В35 и В40;

бетон группы Б (естественного твердения или подвергнутый тепловой обработке при атмосферном давлении, на песке с модулем крупности 2,0 и менее) - В20, В25, В30 и В35;

бетон группы В (подвергнутый автоклавной обработке) - В20, В25, В30, В35, В40, В45, В50, В55, В60.

Допускается применение бетона промежуточных классов В22,5 и В27,5 при условии, что это приводит к экономии цемента по сравнению с применением бетона соответственно классов В25 и В30 и не снижает других технико-экономических показателей конструкций;

б) классов по прочности на осевое растяжение - ![]() 1,6;

1,6; ![]() 2;

2; ![]() 2,4;

2,4; ![]() 2,8 и

2,8 и ![]() 3,2;

3,2;

в) марок по морозостойкости - F50; F75, F100, F150, F200, F250, F300, F400 и F500;

г) марок по водонепроницаемости - W4, W6, W8, W10 и W12.

2.3. Возраст бетона, отвечающий его классу по прочности на сжатие и осевое растяжение, назначается при проектировании, исходя из возможных реальных сроков фактического загружения конструкций проектными нагрузками, способа возведения и условий твердения бетона. При отсутствии этих данных класс бетона устанавливается в возрасте 28 сут.

Значение отпускной прочности бетона в элементах сборных конструкций назначается согласно указаниям ГОСТ 13015.0-83* и стандартов или Технических условий на конструкции конкретных видов.

________________

* На территории Российской федерации действует ГОСТ 13015-2003. - Примечание .

2.4. Для предварительно напряженных сталефибробетонных элементов класс бетона по прочности на сжатие, в котором расположена напрягаемая арматура, принимается не ниже указанного в табл.8 СНиП 2.03.01-84 в зависимости от вида и класса напрягаемой арматуры, ее диаметра и наличия анкерных устройств.

2.5. Минимальные марки по морозостойкости и водонепроницаемости мелкозернистого бетона в зависимости от условий работы сталефибробетонных конструкций принимаются в соответствии с указаниями п.2.9 СНиП 2.03.01-84.

2.6. Для замоноличивания стыков сталефибробетонных элементов класс бетона следует принимать в зависимости от условий работы соединяемых элементов, но не менее, чем класс бетона соединяемых элементов.

Нормативные и расчетные характеристики мелкозернистого бетона

2.7. Нормативные и расчетные сопротивления мелкозернистого бетона, а также коэффициенты условий работы принимаются согласно указаниям пп.2.11-2.13 СНиП 2.03.01-84.

2.8. Значения начального модуля упругости ![]() , коэффициента линейной температурной деформации

, коэффициента линейной температурной деформации ![]() , начального коэффициента поперечной деформации (коэффициента Пуассона) и модуля сдвига мелкозернистого бетона принимаются в соответствии с указаниями пп.2.11-2.13 СНиП 2.03.03-85.

, начального коэффициента поперечной деформации (коэффициента Пуассона) и модуля сдвига мелкозернистого бетона принимаются в соответствии с указаниями пп.2.11-2.13 СНиП 2.03.03-85.

Арматура

2.9. Для фибрового армирования сталефибробетонных конструкций принимается фибра, изготовляемая из:

1) проволоки малоуглеродистой общего назначения по ТУ 14-4-1093-86;

2) стального тонкого листа по ТУ 21-33-60-86;

3) отработанных канатов по ТУ 67-797-86.

2.10. Рекомендуемый сортамент фибры и Технические условия на ее изготовление приведены в прил.7, 8, 9 настоящих Рекомендаций.

2.11. Допускается применение других видов фибр, указанных в п.1.12 настоящих Рекомендаций, при условии технико-экономического обоснования.

2.12. Стержневая и проволочная арматура для комбинированно армированных сталефибробетонных конструкций принимается в соответствии с указаниями СНиП 2.03.01-84.

2.13. Выбор стержневой и проволочной арматуры в зависимости от типа конструкций, наличия предварительного напряжения, условий возведения и эксплуатации, а также выбор марок стали для закладных деталей производится согласно положениям СНиП 2.03.01-84 и пп.1.20, 5.11 настоящих Рекомендаций.

Нормативные и расчетные характеристики арматуры

2.14. За нормативные сопротивления растяжению фибровой арматуры ![]() принимаются наименьшие контролируемые значения:

принимаются наименьшие контролируемые значения:

предала текучести - для фибры из стального листа;

временного сопротивления разрыву - для фибры из проволоки малоуглеродистой или из отработанных канатов.

Указанные контролируемые характеристики фибровой арматуры принимаются в соответствии с государственными стандартами или Техническими условиями на фибру и гарантируются с вероятностью не менее 0,95.

2.15. Расчетные сопротивления фибровой арматуры растяжению для предельных состояний первой группы ![]() определяются путем деления нормативных сопротивлений на коэффициент безопасности по фибровой арматуре

определяются путем деления нормативных сопротивлений на коэффициент безопасности по фибровой арматуре ![]() , принимаемый в зависимости от вида фибровой арматуры по табл.2.

, принимаемый в зависимости от вида фибровой арматуры по табл.2.

Таблица 2

|

Вид фибровой арматуры |

Нормативные сопротивления растяжению |

Коэффициент надежности по фибровой арматуре |

Расчетные сопротивления растяжению фибровой арматуры для предельных состояний первой группы | |

|

|

|

первой группы |

второй группы |

|

|

Фибра из: |

|

|

|

|

|

1. Проволоки малоуглеродистой общего назначения |

600 (6000) |

1,20 |

1,00 |

500 (5000) |

|

2. Стального листа |

250 (2500) |

1,25 |

1,00 |

200 (2000) |

|

3. Отработанных канатов |

800 (8000) |

1,45 |

1,00 |

550 (5500) |

2.16. Нормативные сопротивления, коэффициенты надежности и расчетные сопротивления растяжению для основных видов фибровой арматуры приведены в табл.2.

2.17. Модуль упругости стальной фибровой арматуры, приведенной в табл.2, принимается равным:

|

|

|

|

|

|

2.18. При комбинированном армировании нормативные и расчетные сопротивления стержневой и проволочной арматуры, коэффициенты условий работы и модули упругости этой арматуры принимаются согласно указаниям СНиП 2.03.01-84.

2.19. Длину зоны передачи напряжений ![]() для напрягаемой арматуры без анкеров при комбинированном армировании рекомендуется определять по указаниям п.2.29 СНиП 2.03.01-84.

для напрягаемой арматуры без анкеров при комбинированном армировании рекомендуется определять по указаниям п.2.29 СНиП 2.03.01-84.

3. РАСЧЕТ СТАЛЕФИБРОБЕТОННЫХ КОНСТРУКЦИЙ ПО ПРЕДЕЛЬНЫМ СОСТОЯНИЯМ ПЕРВОЙ ГРУППЫ

3.1. При расчете сталефибробетонных конструкций по прочности, они рассматриваются как железобетонные с фибровой арматурой, равномерно распределенной по всему сечению или его части (при зонном фибровом армировании).

3.2. Расчет сталефибробетонных конструкций по предельным состояниям первой группы производится по методике СНиП 2.03.03-85 и согласно пп.3.3-3.7 настоящих Рекомендаций.

3.3. Расчет элементов сталефибробетонных конструкций по прочности производится для сечений, нормальных и наклонных к продольной оси. В случае надобности производится расчет элементов на местное действие нагрузки (смятие и продавливание).

3.4. Расчет элементов сталефибробетонных конструкций на смятие следует производить согласно СНиП 2.03.01-84, на продавливание - по п.3.23 настоящих Рекомендаций.

Расчет по прочности сечений, нормальных к продольной оси элемента

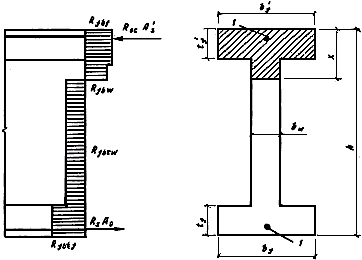

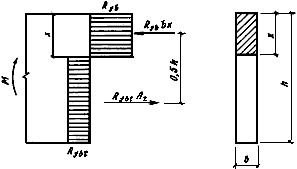

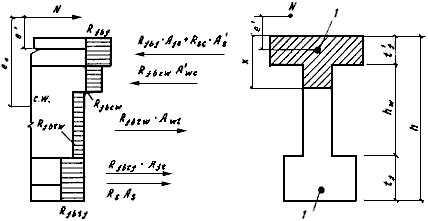

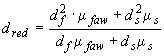

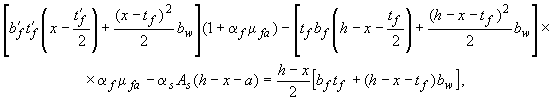

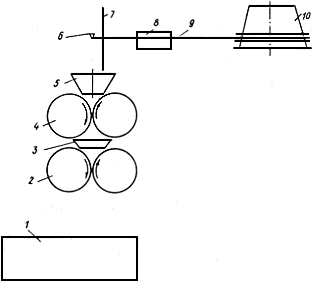

3.5. Предельные усилия в сечении, нормальном к продольной оси элемента, определяются исходя из следующих предпосылок (рис.1):

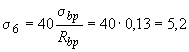

сопротивление сталефибробетона сжатию выражается напряжениями, равными ![]() , равномерно распределенными в пределах частей сечения элемента в сжатой зоне;

, равномерно распределенными в пределах частей сечения элемента в сжатой зоне;

сопротивление сталефибробетона растяжению выражается напряжениями, равными ![]() , равномерно распределенными в пределах частей сечения элемента в растянутой зоне;

, равномерно распределенными в пределах частей сечения элемента в растянутой зоне;

напряжения в стержневой или проволочной арматуре, расположенной в сжатой зоне сечения, принимаются постоянными и не более ![]() и

и ![]() ;

;

напряжения в стержневой или проволочной арматуре, расположенной в растянутой зоне сечения, принимаются постоянными и не более ![]() и

и ![]() .

.

Рис.1. Схема внутренних усилий и эпюры напряжений в сечении, нормальном к продольной оси элемента (общий случай)

1 - сосредоточенная стержневая или проволочная арматура

При этом значения сопротивления сталефибробетона сжатию ![]() и растяжению

и растяжению ![]() могут изменяться в пределах частей сечения элемента, в зависимости от его формы и размеров, что учитывается расчетом в соответствии с пп.3.6-3.12 настоящих Рекомендаций.

могут изменяться в пределах частей сечения элемента, в зависимости от его формы и размеров, что учитывается расчетом в соответствии с пп.3.6-3.12 настоящих Рекомендаций.

3.6. Расчетное сопротивление растяжению сталефибробетона ![]() определяется в зависимости от класса бетона, вида и размеров фибры, характера ее поверхности, геометрии и размеров сечения элемента по пп.3.7-3.9 настоящих Рекомендаций.

определяется в зависимости от класса бетона, вида и размеров фибры, характера ее поверхности, геометрии и размеров сечения элемента по пп.3.7-3.9 настоящих Рекомендаций.

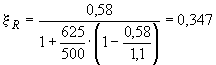

3.7. При определении ![]() различаются два случая:

различаются два случая:

сопротивление растяжению сталефибробетона исчерпывается из-за обрыва некоторого количества фибр и выдергивания остальных

![]() ; (1)

; (1)

сопротивление растяжению сталефибробетона исчерпывается из-за выдергивания из бетона условно всех фибр

![]() . (2)

. (2)

В условиях (1) и (2)

![]() - длина заделки фибры в бетон, обеспечивающая ее разрыв при выдергивании, определяемая по формуле

- длина заделки фибры в бетон, обеспечивающая ее разрыв при выдергивании, определяемая по формуле

![]() , (3)

, (3)

где ![]() - диаметр используемой фибры, мм;

- диаметр используемой фибры, мм; ![]() - расчетное сопротивление растяжению фибр, МПа;

- расчетное сопротивление растяжению фибр, МПа; ![]() - расчетное сопротивление бетона сжатию, МПа;

- расчетное сопротивление бетона сжатию, МПа; ![]() - коэффициент, учитывающий сцепление фибр с бетоном по контактной поверхности и принимаемый по табл.3.

- коэффициент, учитывающий сцепление фибр с бетоном по контактной поверхности и принимаемый по табл.3.

Таблица 3

|

Вид фибровой арматуры |

Коэффициент |

|

Фибра из: |

|

|

Проволоки малоуглеродистой профилированной (п.1 табл.2) |

0,6 |

|

Стального листа (п.2 табл.2) |

0,8 |

|

Отработанных канатов (п.3 табл.2) |

0,9 |

|

Проволоки малоуглеродистой гладкой* |

1,2 |

|

________________ * Применяется при технико-экономическом обосновании. | |

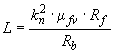

3.8. Если имеет место 1-й случай исчерпания сопротивления растяжению сталефибробетона (условие (1) п.3.7 настоящих Рекомендаций), величина ![]() определяется по формуле

определяется по формуле

, (4)

, (4)

где ![]() - коэффициент условий работы, принимаемый равным 1,1 в случае использования фибр с анкерами на концах и равным 1,0 в других случаях;

- коэффициент условий работы, принимаемый равным 1,1 в случае использования фибр с анкерами на концах и равным 1,0 в других случаях; ![]() - коэффициент, учитывающий ориентацию фибр в объеме элемента в зависимости от размеров фибр и сечения элемента и принимаемый по табл.4;

- коэффициент, учитывающий ориентацию фибр в объеме элемента в зависимости от размеров фибр и сечения элемента и принимаемый по табл.4; ![]() - коэффициент фибрового армирования по объему.

- коэффициент фибрового армирования по объему.

Таблица 4

|

|

Значение | |||||||

|

|

0,5 |

1 |

2 |

3 |

5 |

10 |

20 |

более 20 |

|

0,2 |

0,98 |

0,93 |

0,78 |

0,732 |

0,695 |

0,665 |

0,651 |

0,637 |

|

0,4 |

0,97 |

0,92 |

0,77 |

0,724 |

0,686 |

0,658 |

0,642 |

0,628 |

|

0,6 |

- |

0,91 |

0,76 |

0,718 |

0,681 |

0,653 |

0,638 |

0,624 |

|

0,8 |

- |

0,90 |

0,75 |

0,707 |

0,671 |

0,643 |

0,628 |

0,615 |

|

1,0 |

- |

0,87 |

0,73 |

0,687 |

0,652 |

0,624 |

0,610 |

0,597 |

|

1,5 |

- |

- |

0,69 |

0,649 |

0,615 |

0,589 |

0,577 |

0,564 |

|

2 |

- |

- |

0,67 |

0,630 |

0,597 |

0,573 |

0,559 |

0,548 |

|

3 |

- |

- |

- |

0,612 |

0,580 |

0,556 |

0,543 |

0,532 |

|

5 |

- |

- |

- |

- |

0,556 |

0,543 |

0,530 |

0,519 |

|

10 |

- |

- |

- |

- |

- |

0,533 |

0,520 |

0,610 |

|

20 |

- |

- |

- |

- |

- |

- |

0,516 |

0,505 |

|

Более 20 |

- |

- |

- |

- |

- |

- |

- |

0,5 |

|

| ||||||||

3.9. Если имеет место 2-й случай исчерпания сопротивления растяжению сталефибробетона (условие (2) п.3.7 настоящих Рекомендаций), величина ![]() определяется по формуле

определяется по формуле

, (5)

, (5)

где ![]() - коэффициент условий работы, принимаемый равным 1,2.

- коэффициент условий работы, принимаемый равным 1,2.

3.10. Значения коэффициентов ![]() и

и ![]() в случаях применения прогрессивных технологий могут быть уточнены после экспериментального обоснования в соответствующем порядке.

в случаях применения прогрессивных технологий могут быть уточнены после экспериментального обоснования в соответствующем порядке.

3.11. Для определения величины ![]() коэффициент

коэффициент ![]() принимается по табл.4 различным для отдельных частей сечения рассчитываемого элемента (верхней полки, нижней полки, стенки, ребра и т.п.) в зависимости от их размеров.

принимается по табл.4 различным для отдельных частей сечения рассчитываемого элемента (верхней полки, нижней полки, стенки, ребра и т.п.) в зависимости от их размеров.

3.12. Расчетное сопротивление сжатию сталефибробетона ![]() определяется в зависимости от класса бетона, вида и размеров фибры, характера ее поверхности, геометрии и размеров сечения элемента. При этом учитывается только работа фибр, ориентированных нормально к направлению внешнего сжимающего усилия и удовлетворяющих условию (1) п.3.7 настоящих Рекомендаций.

определяется в зависимости от класса бетона, вида и размеров фибры, характера ее поверхности, геометрии и размеров сечения элемента. При этом учитывается только работа фибр, ориентированных нормально к направлению внешнего сжимающего усилия и удовлетворяющих условию (1) п.3.7 настоящих Рекомендаций.

Величина ![]() определяется по формуле

определяется по формуле

![]() , (6)

, (6)

где ![]() - коэффициент, учитывающий работу фибр в сечении, перпендикулярном направлению внешнего сжимающего усилия, принимаемый по табл.5;

- коэффициент, учитывающий работу фибр в сечении, перпендикулярном направлению внешнего сжимающего усилия, принимаемый по табл.5; ![]() - коэффициент эффективности косвенного армирования фибрами, вычисляемый по формуле

- коэффициент эффективности косвенного армирования фибрами, вычисляемый по формуле

![]() , (7)

, (7)

здесь

. (8)

. (8)

Таблица 5

|

|

Значение | |||||||

|

0,5 |

1 |

2 |

3 |

5 |

10 |

20 |

более 20 | |

|

0,2 |

0,126 |

0,263 |

0,449 |

0,511 |

0,560 |

0,597 |

0,616 |

0,636 |

|

0,4 |

0,122 |

0,259 |

0,444 |

0,506 |

0,555 |

0,591 |

0,610 |

0,629 |

|

0,6 |

0,122 |

0,257 |

0,441 |

0,502 |

0,551 |

0,589 |

0,606 |

0,624 |

|

0,8 |

0,122 |

0,253 |

0,429 |

0,494 |

0,542 |

0,578 |

0,596 |

0,614 |

|

1,0 |

0,118 |

0,247 |

0,422 |

0,480 |

0,527 |

0,563 |

0,580 |

0,597 |

|

1,5 |

0,110 |

0,232 |

0,399 |

0,454 |

0,498 |

0,531 |

0,548 |

0,565 |

|

2,0 |

0,110 |

0,226 |

0,387 |

0,440 |

0,484 |

0,517 |

0,532 |

0,549 |

|

3 |

0,105 |

0,219 |

0,375 |

0,428 |

0,470 |

0,510 |

0,517 |

0,532 |

|

5 |

0,1 |

0,214 |

0,367 |

0,418 |

0,458 |

0,490 |

0,504 |

0,520 |

|

10 |

0,1 |

0,210 |

0,360 |

0,410 |

0,449 |

0,481 |

0,495 |

0,510 |

|

20 |

0,1 |

0,297 |

0,356 |

0,406 |

0,446 |

0,475 |

0,490 |

0,505 |

|

Более 20 |

0,1 |

0,205 |

0,353 |

0,401 |

0,442 |

0,470 |

0,485 |

0,5 |

|

| ||||||||

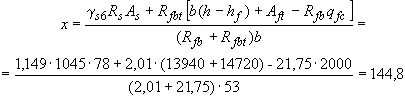

3.13. Расчет по прочности сечений, нормальных к продольной оси сталефибробетонного элемента, когда сила действует в плоскости оси симметрии, производится согласно основным положениям СНиП 2.03.01-84, пп.3.3-3.40 СНиП 2.03.03-85 с использованием приведенных в нем формул и с учетом положений пп.3.1-3.18 настоящих Рекомендаций.

При этом расчет сталефибробетонных элементов ведется при:

фибровом армировании - как армоцементных элементов с арматурой, приведенной к равномерно распределенной по сечению элемента (см. п.3.2 СНиП 2.03.03-85);

комбинированном армировании - как армоцементных элементов с комбинированным армированием (см. п.3.3-3.19 СНиП 2.03.03-85), с учетом изменений в расчетных формулах, приведенных в пп.3.14-3.18 настоящих Рекомендаций, и используя приведенные в них расчетные схемы усилий и эпюр напряжений в сечениях сталефибробетонных элементов.

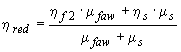

3.14. Фибровую арматуру при расчете по прочности сталефибробетонных конструкций следует принимать равномерно распределенной по сечению элемента с коэффициентом приведенного армирования по площади, определяемым по формулам:

для растянутой зоны

![]() ; (9)

; (9)

для сжатой зоны

![]() , (10)

, (10)

где ![]() и

и ![]() коэффициенты, принимаемые соответственно по табл.4 и 5.

коэффициенты, принимаемые соответственно по табл.4 и 5.

3.15. Расчет прочности нормальных сечений изгибаемых, внецентренно сжатых, центрально- и внецентренно растянутых сталефибробетонных элементов производят по формулам (1)-(5), (7-23) пп.3.5-3.13 СНиП 2.03.03-85 с заменой в них величин, используемых для армоцемента на величины для сталефибробетона в соответствии с табл.6.

Таблица 6

|

Величины, заменяемые в формулах СНиП 2.03.03-85 |

Величины, используемые для сталефибробетона |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Другие обозначения и величины в указанных формулах принимаюся без изменений.

Величины ![]() ,

, ![]() ,

, ![]() (для полки),

(для полки), ![]() (для ребра или стенки) и

(для ребра или стенки) и ![]() ,

, ![]() (для кольцевого сечения) определяют по пп.3.7-3.12 настоящих Рекомендаций с использованием в формулах (4)-(6) коэффициентов ориентации соответственно для отдельных частей сечения элемента:

(для кольцевого сечения) определяют по пп.3.7-3.12 настоящих Рекомендаций с использованием в формулах (4)-(6) коэффициентов ориентации соответственно для отдельных частей сечения элемента: ![]() - для сжатой полки;

- для сжатой полки; ![]() - для растянутой полки;

- для растянутой полки; ![]() - для растянутой зоны сечения ребра или стенки;

- для растянутой зоны сечения ребра или стенки; ![]() - для сжатой зоны сечения ребра или стенки;

- для сжатой зоны сечения ребра или стенки; ![]() и

и ![]() - для растянутой и сжатой зон кольцевого сечения.

- для растянутой и сжатой зон кольцевого сечения.

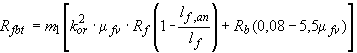

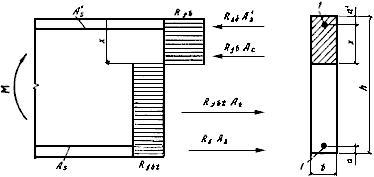

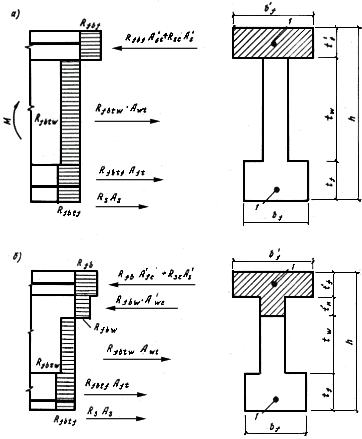

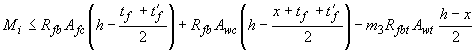

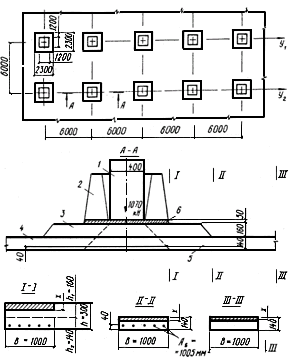

3.16. При расчете сталефибробетонных конструкций по пп.3.13-3.15 настоящих Рекомендаций используются расчетные схемы внутренних усилий и напряжений, приведенные для элементов:

изгибаемых - на рис.2-4;

внецентренно сжатых - на рис.5, 6;

внецентренно растянутых - на рис.7.

Рис.2. Схема усилий и эпюра напряжений в сечении, нормальном к продольной оси изгибаемого элемента прямоугольного сечения при фибровом армировании

Рис.3. Схема усилий и эпюра напряжений в сечениях, нормальных к продольной оси изгибаемого железобетонного элемента прямоугольного сечения при комбинированном армировании

1 - стержневая или проволочная арматура

Рис.4. Схема распределения усилий и эпюра напряжений в сечениях, нормальных к продольной оси изгибаемого элемента двутаврового сечения при комбинированном армировании

а - при ![]() ; б - при

; б - при ![]() ;

;

1 - стержневая или проволочная арматура

Рис.5. Схема усилий и эпюра напряжений во внецентренно сжатых элементах двутаврового сечения

при фибровом армировании

Рис.6. Схема усилий и эпюра напряжений во внецентренно сжатых элементах двутаврового сечения

при комбинированном армировании и ![]()

1 - стержневая или проволочная арматура

Рис.7. Эпюры напряжений во внецентренно растянутых элементах прямоугольного сечения

а - при приложении продольной силы ![]() в пределах ядра сечения; б - то же, за пределами

в пределах ядра сечения; б - то же, за пределами

1 - стержневая или проволочная арматура

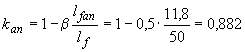

3.17. При расчете по прочности изгибаемых сталефибробетонных элементов складчатого сечения с комбинированным армированием проволочной арматурой класса Вр-II значение величины ![]() в расчетных формулах (7)-(22) пп.3.7-3.12 СНиП 2.03.03-85 (см. рис.3, 4) принимается умноженным на коэффициент условий работы

в расчетных формулах (7)-(22) пп.3.7-3.12 СНиП 2.03.03-85 (см. рис.3, 4) принимается умноженным на коэффициент условий работы ![]() , равный:

, равный:

|

0,85 при условии |

|

|||

|

0,90 " " |

|

|||

|

0,95 " " |

|

|||

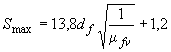

где ![]() - суммарное предельное усилие в растянутой проволочной арматуре

- суммарное предельное усилие в растянутой проволочной арматуре

![]() .

.

3.18. При расчете по прочности изгибаемых элементов сталефибробетонных конструкций рекомендуется соблюдать условие ![]() . В случае, когда площадь сечения растянутой арматуры по конструктивным соображениям или из расчета по предельным состояниям второй группы принята большей, чем это требуется для соблюдения условия

. В случае, когда площадь сечения растянутой арматуры по конструктивным соображениям или из расчета по предельным состояниям второй группы принята большей, чем это требуется для соблюдения условия ![]() , то для элементов из бетона класса В30 и ниже при комбинированном армировании с ненапрягаемой арматурой классов A-I, А-II, А-III и Вр-I допускается производить расчет по формулам (4), (7), (10), (11), (14) и (15) СНиП 2.03.03-85, принимая

, то для элементов из бетона класса В30 и ниже при комбинированном армировании с ненапрягаемой арматурой классов A-I, А-II, А-III и Вр-I допускается производить расчет по формулам (4), (7), (10), (11), (14) и (15) СНиП 2.03.03-85, принимая ![]() .

.

Для элементов из бетона классов выше В30 и для стержневой или проволочной арматуры, обычной или преднапряженной, более высоких классов, чем приведенные в настоящем пункте, рекомендуется производить уточненный расчет, пользуясь общими указаниями п.3.17 формулы (28), (31), (33), (34) и (35) СНиП 2.03.01-84, с учетом положений пп.3.14-3.16 настоящих Рекомендаций и расчетных схем, приведенных на рис.3 и 4, б.

Расчет по прочности сечений, наклонных к продольной оси элемента

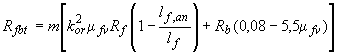

3.19. Расчет сталефибробетонных элементов по наклонным сечениям выполняют на действие: поперечной силы по наклонной полосе между наклонными трещинами; поперечной силы по наклонной трещине; изгибающего момента по наклонной трещине в соответствии с положениями пп.3.21-3.23 СНиП 2.03.03-85 и пп.3.20-3.22 настоящих Рекомендаций.

3.20. Расчет сталефибробетонных элементов прямоугольного сечения на действие поперечной силы для обеспечения прочности по наклонной полосе между наклонными трещинами выполняют с учетом указаний и по формулам (44) и (46) СНиП 2.03.03-85. При этом значение ![]() определяют по формуле (87) СНиП 2.03.01-84

определяют по формуле (87) СНиП 2.03.01-84

![]() *,

*,

где ![]() * (

* (![]() - см. п.3.15 настоящих Рекомендаций).

- см. п.3.15 настоящих Рекомендаций).

________________

* Формула и экспликации к ней соответствуют оригиналу. - Примечание .

Значение правой части в формуле (44) СНиП 2.03.03-85 принимают не более 1,3.

3.21. Расчет сталефибробетонных элементов по прочности на действие поперечной силы по наклонной трещине выполняют с учетом указаний и по формулам (47)-(51) СНиП 2.03.03-85. При этом в формулах (48), (49), (50) и (51) производят замену величин:

![]() на

на ![]() ;

; ![]() на

на ![]() ;

; ![]() на

на ![]() ,

,

где ![]() определяется по пп.3.7-3.9, 3.15 настоящих Рекомендаций и формулам (4), (5) с заменой в них коэффициента

определяется по пп.3.7-3.9, 3.15 настоящих Рекомендаций и формулам (4), (5) с заменой в них коэффициента ![]() на

на ![]() (см. п.3.15).

(см. п.3.15).

3.22. Расчет сечений, наклонных к продольной оси сталефибробетонных элементов на действие изгибающего момента выполняют в соответствии с положениями п.3.23 и по формуле (52) СНиП 2.03.03-85. При этом в формуле (52) производят замену величин:

![]() на

на ![]() ;

; ![]() на

на ![]() ,

,

где ![]() и

и ![]() - величины, определяемые по пп.3.7-3.9 и 3.15 настоящих Рекомендаций.

- величины, определяемые по пп.3.7-3.9 и 3.15 настоящих Рекомендаций.

Расчет на продавливание

3.23. Расчет на продавливание плитных конструкций из сталефибробетона без поперечной арматуры рекомендуется производить исходя из положений п.3.42 СНиП 2.03.01-84, заменяя условие формулы (107) на условие

![]() , (11)

, (11)

где ![]() - принимается в соответствии с пп.3.7-3.9 и 3.15 настоящих Рекомендаций и формулам (4), (5) с заменой в них коэффициента

- принимается в соответствии с пп.3.7-3.9 и 3.15 настоящих Рекомендаций и формулам (4), (5) с заменой в них коэффициента ![]() на

на ![]() ;

; ![]() - полная высота сечения элемента;

- полная высота сечения элемента; ![]() - среднеарифметическое значений периметров верхнего и нижнего оснований пирамиды, образующейся при продавливании в пределах рабочей высоты сечения (см. черт.16 СНиП 2.03.01-84).

- среднеарифметическое значений периметров верхнего и нижнего оснований пирамиды, образующейся при продавливании в пределах рабочей высоты сечения (см. черт.16 СНиП 2.03.01-84).

4. РАСЧЕТ СТАЛЕФИБРОБЕТОННЫХ КОНСТРУКЦИЙ ПО ПРЕДЕЛЬНЫМ СОСТОЯНИЯМ ВТОРОЙ ГРУППЫ

Расчет по образованию трещин

4.1. Расчет элементов сталефибробетонных конструкций по образованию трещин, нормальных и наклонных к продольной оси элемента, производят в соответствии с указаниями пп.4.2-4.9, 4.11 СНиП 2.03.01-84 и пп.4.1-4.2, 4.13 СНиП 2.03.03-85 как для армоцементных конструкций из мелкозернистого бетона соответствующего класса, а также согласно п.4.2 настоящих Рекомендаций.

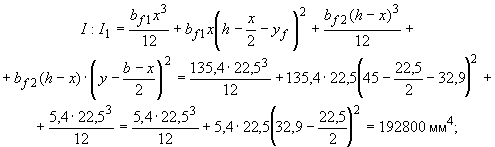

4.2. Момент трещинообразования ![]() для сталефибробетонных элементов определяют по формулам (75) и (76) п.4.13 СНиП 2.03.03-85. При этом величину

для сталефибробетонных элементов определяют по формулам (75) и (76) п.4.13 СНиП 2.03.03-85. При этом величину ![]() определяют по формуле

определяют по формуле

![]() , (12)

, (12)

где ![]() ,

, ![]() и

и ![]() - моменты инерции сжатой зоны бетона, площадей сечения фибровой или фибровой и стержневой (проволочной) арматуры, расположенной соответственно в сжатой и растянутой зонах сечения, относительно нулевой линии;

- моменты инерции сжатой зоны бетона, площадей сечения фибровой или фибровой и стержневой (проволочной) арматуры, расположенной соответственно в сжатой и растянутой зонах сечения, относительно нулевой линии; ![]() - статический момент площади сечения растянутой зоны бетона относительно нулевой линии;

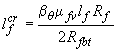

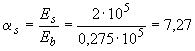

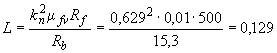

- статический момент площади сечения растянутой зоны бетона относительно нулевой линии; ![]() - отношение модулей упругости фибровой арматуры

- отношение модулей упругости фибровой арматуры ![]() и бетона

и бетона ![]() .

.

Положение нулевой линии определяют по формуле

![]() , (13)

, (13)

где ![]() ,

, ![]() и

и ![]() - статические моменты площадей сечения сжатой зоны бетона, площадей сечения фибровой или фибровой и стержневой (проволочной) арматуры, расположенной в сжатой и растянутой зонах сечения, относительно нулевой линии.

- статические моменты площадей сечения сжатой зоны бетона, площадей сечения фибровой или фибровой и стержневой (проволочной) арматуры, расположенной в сжатой и растянутой зонах сечения, относительно нулевой линии.

Значения ![]() ,

, ![]() ,

, ![]() и

и ![]() вычисляют с учетом коэффициентов фибрового армирования по площади

вычисляют с учетом коэффициентов фибрового армирования по площади ![]() ,

, ![]() и

и ![]() , определяемых по формулам

, определяемых по формулам

![]() ; (14)

; (14)

![]() ; (15)

; (15)

![]() , (16)

, (16)

где ![]() ,

, ![]() и

и ![]() - коэффициенты, учитывающие ориентацию в полках и ребре, принимаются по табл.4.

- коэффициенты, учитывающие ориентацию в полках и ребре, принимаются по табл.4.

;

; ![]() ; (17)

; (17)

здесь ![]() - см. формулу (3);

- см. формулу (3); ![]() и

и ![]() - см. п.4.13 СНиП 2.03.03-85;

- см. п.4.13 СНиП 2.03.03-85; ![]() - расчетный изгибающий момент (несущая способность элемента, из расчета по предельным состояниям первой группы).

- расчетный изгибающий момент (несущая способность элемента, из расчета по предельным состояниям первой группы).

Расчет по раскрытию трещин, нормальных к продольной оси элемента

4.3. Элементы сталефибробетонных конструкций рассчитывают по раскрытию трещин:

нормальных к продольной оси элемента;

наклонных к продольной оси элемента.

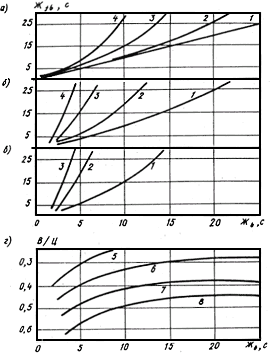

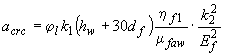

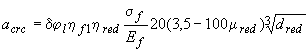

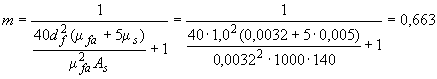

4.4. Ширину раскрытия трещин, нормальных к продольной оси элемента, ![]() , мм, определяют по формуле

, мм, определяют по формуле

, (18)

, (18)

где ![]() - коэффициент, принимаемый равным для элементов:

- коэффициент, принимаемый равным для элементов:

|

изгибаемых и внецентренно сжатых |

1,0; |

|||

|

растянутых |

1,2; |

|||

![]() - коэффициент, принимаемый равным при учете:

- коэффициент, принимаемый равным при учете:

|

кратковременных нагрузок и непродолжительного действия постоянных и длительных нагрузок |

1,00; |

многократно повторяющейся нагрузки, а также продолжительного действия постоянных и длительных нагрузок для конструкций из мелкозернистого бетона групп:

|

А |

1,75; |

|||

|

Б |

2,00; |

|||

|

В |

1,65; |

|||

значение ![]() для мелкозернистого бетона в водонасыщенном состоянии умножают на коэффициент 0,8, а при попеременном водонасыщении и высушивании - на коэффициент 1,2;

для мелкозернистого бетона в водонасыщенном состоянии умножают на коэффициент 0,8, а при попеременном водонасыщении и высушивании - на коэффициент 1,2;

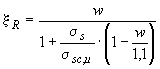

![]() - коэффициент, учитывающий влияние фибрового армирования, определяемый по формуле

- коэффициент, учитывающий влияние фибрового армирования, определяемый по формуле

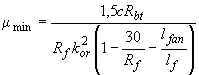

![]() , (19)

, (19)

здесь

, (20)

, (20)

где ![]() - площадь сечения элемента, трещиностойкость которого определяется.

- площадь сечения элемента, трещиностойкость которого определяется.

![]() - приведенный коэффициент армирования

- приведенный коэффициент армирования

, (21)

, (21)

здесь ![]() - коэффициент, принимаемый для фибры из:

- коэффициент, принимаемый для фибры из:

|

профилированной проволоки |

1,0; |

|||

|

отработанных канатов |

1,5; |

|||

|

стального листа |

1,2; |

|||

![]() - определяют по формуле (16) п.4.2;

- определяют по формуле (16) п.4.2;

![]() - коэффициент, принимаемый для:

- коэффициент, принимаемый для:

|

стержневой арматуры периодического профиля |

1,0; |

||||

|

стержневой арматуры гладкой |

1,3; |

||||

|

проволочной арматуры периодического профиля и канатов |

1,2; |

||||

|

проволочной арматуры гладкой |

1,4; |

||||

![]() - условные напряжения в крайнем растянутом волокне или приращение напряжений от действия внешней нагрузки (при наличии предварительного напряжения), определяемое по п.4.5 настоящих Рекомендаций;

- условные напряжения в крайнем растянутом волокне или приращение напряжений от действия внешней нагрузки (при наличии предварительного напряжения), определяемое по п.4.5 настоящих Рекомендаций;

![]() - приведенный коэффициент армирования по площади сечения, определяемый по формуле

- приведенный коэффициент армирования по площади сечения, определяемый по формуле

![]() ,

,

но не более 0,02;

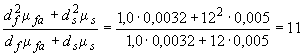

![]() - приведенный диаметр фибровой и стержневой арматуры

- приведенный диаметр фибровой и стержневой арматуры

. (22)

. (22)

4.5. Напряжение ![]() определяют по формулам (56)-(58) СНиП 2.03.03-85 и с учетом положений пп.4.5, 4.6 СНиП 2.03.03-85, пп.4.6 и 4.7 настоящих Рекомендаций.

определяют по формулам (56)-(58) СНиП 2.03.03-85 и с учетом положений пп.4.5, 4.6 СНиП 2.03.03-85, пп.4.6 и 4.7 настоящих Рекомендаций.

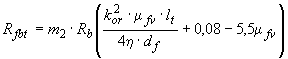

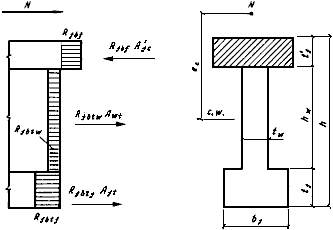

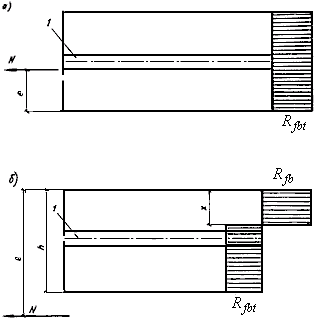

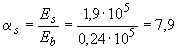

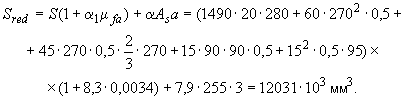

4.6. При расчете ![]() , как и для армоцементных конструкций, рассматривают сечение, приведенное к эквивалентному стальному сечению (рис.8), с единой упругой характеристикой. В растянутой зоне к стальному сечению приводят только фибровую и стержневую (проволочную) арматуру с эквивалентной площадью сечения, а в сжатой зоне - арматуру и бетон с эквивалентными площадями сечения, приведенными к фибровой арматуре при

, как и для армоцементных конструкций, рассматривают сечение, приведенное к эквивалентному стальному сечению (рис.8), с единой упругой характеристикой. В растянутой зоне к стальному сечению приводят только фибровую и стержневую (проволочную) арматуру с эквивалентной площадью сечения, а в сжатой зоне - арматуру и бетон с эквивалентными площадями сечения, приведенными к фибровой арматуре при ![]() и

и ![]() .

.

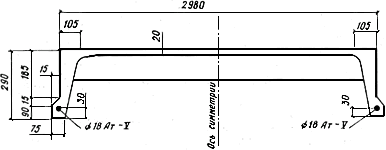

Рис.8. Схема приведения сечения сталефибробетонных элементов к стальному

а - сечение элемента при комбинированном армировании; б - сечение того же элемента, приведенное к стальному

4.7. При определении ![]() в формулу (56) CHиП 2.03.03-85 вместо

в формулу (56) CHиП 2.03.03-85 вместо ![]() подставляют значение

подставляют значение ![]() .

.

В формулах (57) и (58) СНиП 2.03.03-85 величину ![]() заменяют на величину

заменяют на величину ![]() , определяемую по формуле

, определяемую по формуле

![]() , (23)

, (23)

где ![]() - момент инерции приведенного сечения (см. п.4.6 настоящих Рекомендаций);

- момент инерции приведенного сечения (см. п.4.6 настоящих Рекомендаций); ![]() - расстояние от центра тяжести сечения, приведенного к стальному, до растянутой грани сечения.

- расстояние от центра тяжести сечения, приведенного к стальному, до растянутой грани сечения.

Расчет по раскрытию трещин, наклонных к продольной оси элемента

4.8. Ширину раскрытия трещин, наклонных к продольной оси изгибаемых элементов, при фибровом и комбинированном армировании определяют по формуле

, (24)

, (24)

где ![]() - см. формулу (18);

- см. формулу (18); ![]() - коэффициент, принимаемый для фибры из:

- коэффициент, принимаемый для фибры из:

|

проволоки периодического профиля |

10 |

|||

|

отработанных канатов |

10 |

|||

|

тонкого стального листа |

10 |

|||

![]() - см. формулу (18);

- см. формулу (18);

![]() (

(![]() - принимается по табл.5);

- принимается по табл.5);

![]() , (25)

, (25)

здесь ![]() - наибольшая поперечная сила на рассматриваемом участке длины элемента от действующей нагрузки;

- наибольшая поперечная сила на рассматриваемом участке длины элемента от действующей нагрузки; ![]() - усилие предварительного напряжения с учетом всех потерь;

- усилие предварительного напряжения с учетом всех потерь; ![]() - площадь сечения сжатой зоны бетона.

- площадь сечения сжатой зоны бетона.

Расчет элементов сталефибробетонных конструкций по деформациям

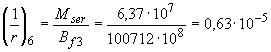

4.9. Деформации (прогибы, углы поворота) элементов сталефибробетонных конструкций вычисляют по формулам строительной механики, определяя входящие в них значения кривизны согласно пп.4.10-4.13 настоящих Рекомендаций.

Величина кривизны и деформаций железобетонных элементов отсчитывается от их начального состояния, при наличии предварительного напряжения - от состояния до обжатия.

4.10. Кривизна сталефибробетонных элементов определяется:

а) для участков элемента, где в растянутой зоне не образуются трещины, нормальные к продольной оси элемента, - как для сплошного тела;

б) для участков элемента, где в растянутой зоне имеются трещины, нормальные к продольной оси, - как отношение разности средних деформаций крайнего волокна сжатой зоны бетона и крайнего волокна растянутой зоны (или продольной растянутой арматуры при комбинированном армировании) к высоте сечения элемента (или рабочей высоте сечения).

Элементы или участки элементов рассматриваются без трещин в растянутой зоне, если трещины не образуются при действии постоянных, длительных и кратковременных нагрузок; при этом нагрузки вводятся в расчет с коэффициентом надежности по нагрузке ![]() =1,0 (см. п.1.16 СНиП 2.03.01-84).

=1,0 (см. п.1.16 СНиП 2.03.01-84).

Определение кривизны на участках без трещин в растянутой зоне

4.11. Полное значение кривизны изгибаемых, внецентренно сжатых и внецентренно растянутых элементов на участках, где не образуются нормальные или наклонные к продольной оси элемента трещины, определяют по формуле

![]() , (26)

, (26)

где ![]() и

и ![]() - кривизна соответственно от кратковременных (принимаемых согласно п.1.12 СНиП 2.03.01-84) и от постоянных и длительных временных нагрузок (без учета усилия

- кривизна соответственно от кратковременных (принимаемых согласно п.1.12 СНиП 2.03.01-84) и от постоянных и длительных временных нагрузок (без учета усилия ![]() )

)

![]() ; (27)

; (27)

![]() , (28)

, (28)

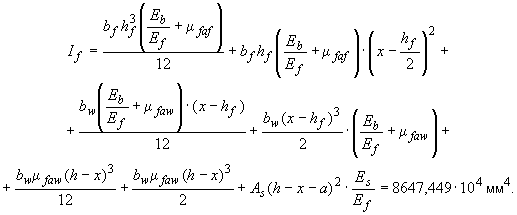

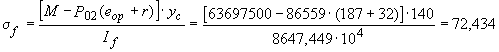

здесь ![]() - момент от соответствующей внешней нагрузки относительно оси, нормальной к плоскости действия момента и проходящей через центр тяжести приведенного сечения;

- момент от соответствующей внешней нагрузки относительно оси, нормальной к плоскости действия момента и проходящей через центр тяжести приведенного сечения; ![]() - жесткость сталефибробетонного элемента при кратковременном действии нагрузки

- жесткость сталефибробетонного элемента при кратковременном действии нагрузки

![]() , (29)

, (29)

где ![]() - модуль упругости бетона, принимаемый по СНиП 2.03.01-84;

- модуль упругости бетона, принимаемый по СНиП 2.03.01-84;

![]() - момент инерции сечения, приведенного к бетонному и включающего в себя площадь бетона, фибровой или фибровой и стержневой арматуры, приведенной к бетону. При этом коэффициент приведения для фибровой арматуры

- момент инерции сечения, приведенного к бетонному и включающего в себя площадь бетона, фибровой или фибровой и стержневой арматуры, приведенной к бетону. При этом коэффициент приведения для фибровой арматуры ![]() , для стержневой арматуры

, для стержневой арматуры ![]() , а приведенные проценты армирования фибровой и стержневой (проволочной) арматурой определяются в соответствии с п.4.2 формулы (14)-(17) настоящих Рекомендаций;

, а приведенные проценты армирования фибровой и стержневой (проволочной) арматурой определяются в соответствии с п.4.2 формулы (14)-(17) настоящих Рекомендаций;

![]() - коэффициент, учитывающий влияние длительной ползучести бетона и принимаемый по табл.34 СНиП 2.03.01-84 для мелкозернистого бетона с умножением на коэффициент 1,2.

- коэффициент, учитывающий влияние длительной ползучести бетона и принимаемый по табл.34 СНиП 2.03.01-84 для мелкозернистого бетона с умножением на коэффициент 1,2.

![]() - кривизна, обусловленная выгибом элемента от непродолжительного действия усилия предварительного обжатия и определяемая по формуле

- кривизна, обусловленная выгибом элемента от непродолжительного действия усилия предварительного обжатия и определяемая по формуле

, (30)

, (30)

где ![]() - эксцентриситет приложения силы

- эксцентриситет приложения силы ![]() относительно центра тяжести элемента.

относительно центра тяжести элемента.

![]() - кривизна, обусловленная выгибом элемента вследствие усадки и ползучести бетона от усилия предварительного обжатия, определяемая по формуле

- кривизна, обусловленная выгибом элемента вследствие усадки и ползучести бетона от усилия предварительного обжатия, определяемая по формуле

![]() , (31)

, (31)

здесь ![]() и

и ![]() - относительные деформации бетона, вызванные его усадкой и ползучестью под действием усилия предварительного обжатия, определяемые соответственно на уровне растянутой и сжатой грани сечения по формулам

- относительные деформации бетона, вызванные его усадкой и ползучестью под действием усилия предварительного обжатия, определяемые соответственно на уровне растянутой и сжатой грани сечения по формулам

![]() ; (32)

; (32)

![]() . (33)

. (33)

Значение ![]() принимается численно равным сумме потерь предварительного напряжения арматуры от усадки и ползучести бетона согласно поз.6, 8 и 9 табл.5 СНиП 2.03.01-84 для арматуры растянутой зоны (условно принимается расположенной на растянутой грани сечения), а

принимается численно равным сумме потерь предварительного напряжения арматуры от усадки и ползучести бетона согласно поз.6, 8 и 9 табл.5 СНиП 2.03.01-84 для арматуры растянутой зоны (условно принимается расположенной на растянутой грани сечения), а ![]() - то же для напрягаемой арматуры, если бы она имелась на уровне крайнего сжатого волокна бетона.

- то же для напрягаемой арматуры, если бы она имелась на уровне крайнего сжатого волокна бетона.

При этом сумма ![]() принимается не менее

принимается не менее  .

.

Значения кривизны ![]() и

и ![]() для элементов без предварительного напряжения допускается принимать равными нулю.

для элементов без предварительного напряжения допускается принимать равными нулю.

4.12. При определении кривизны на участках с начальными трещинами в сжатой зоне бетона (см. п.1.18 СНиП 2.03.01-84) значения ![]() ,

, ![]() и

и ![]() , определенные по формулам (27), (28) и (30), принимаются увеличенными на 15%, а значение

, определенные по формулам (27), (28) и (30), принимаются увеличенными на 15%, а значение ![]() , определенное по формуле (31), - на 25%.

, определенное по формуле (31), - на 25%.

Определение кривизны на участках с трещинами в растянутой зоне

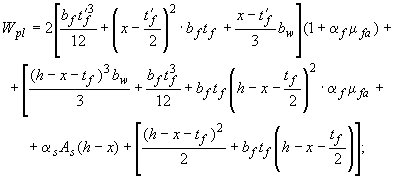

4.13. Кривизны изгибаемых, внецентренно сжатых и внецентренно растянутых сталефибробетонных элементов прямоугольного, таврового и двутаврового сечений на участках, где образуются нормальные к продольной оси элемента трещины, определяют по указаниям и с использованием формул, приведенных в пп.4.12-4.15 СНиП 2.03.03-85 с учетом п.4.14 настоящих Рекомендаций.

4.14. Полное значение кривизны сталефибробетонных элементов определяют в соответствии с п.4.12 СНиП 2.03.03-85 со следующими изменениями:

значения ![]() в формуле (72) СНиП 2.03.03-85 заменяют на

в формуле (72) СНиП 2.03.03-85 заменяют на ![]() с соответствующими индексами:

с соответствующими индексами: ![]() ,

, ![]() и т.д.;

и т.д.;

определение величин ![]() ,

, ![]() ,

, ![]() производят по формуле (73) СНиП 2.03.03-85, при этом:

производят по формуле (73) СНиП 2.03.03-85, при этом:

значение ![]() определяют по формуле (29) настоящих Рекомендаций с уменьшением на коэффициент

определяют по формуле (29) настоящих Рекомендаций с уменьшением на коэффициент ![]() ;

;

значение ![]() при кратковременном действии нагрузки принимают равным

при кратковременном действии нагрузки принимают равным

![]() ; (34)

; (34)

значение ![]() при длительном действии нагрузки принимают равным

при длительном действии нагрузки принимают равным

![]() ; (35)

; (35)

значение ![]() определяют согласно п.4.7 настоящих Рекомендаций;

определяют согласно п.4.7 настоящих Рекомендаций;

значение ![]() определяют по формуле (31) настоящих Рекомендаций.

определяют по формуле (31) настоящих Рекомендаций.

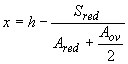

Высоту сжатой зоны определяют по формуле

![]() , (36)

, (36)

где ![]() - статический момент приведенной к бетону площади сечения без учета площади бетона растянутых свесов относительно растянутой грани;

- статический момент приведенной к бетону площади сечения без учета площади бетона растянутых свесов относительно растянутой грани; ![]() - площадь приведенного к бетону сечения, включающая в себя площадь бетона сжатой и растянутой зон (баз учета площади растянутых уширений), стержневой арматуры, приведенной к бетону при

- площадь приведенного к бетону сечения, включающая в себя площадь бетона сжатой и растянутой зон (баз учета площади растянутых уширений), стержневой арматуры, приведенной к бетону при ![]() , площадь фибровой арматуры, приведенной к бетону при

, площадь фибровой арматуры, приведенной к бетону при ![]() ;

; ![]() - площадь уширений растянутой зоны бетона.

- площадь уширений растянутой зоны бетона.

Определение прогибов

4.15. Прогибы ![]() сталефибробетонных элементов определяют в соответствии с указаниями п.4.31 СНиП 2.03.01-84, п.4.16 СНиП 2.03.03-85, используя результаты расчетов по пп.4.11-4.14 настоящих Рекомендаций.

сталефибробетонных элементов определяют в соответствии с указаниями п.4.31 СНиП 2.03.01-84, п.4.16 СНиП 2.03.03-85, используя результаты расчетов по пп.4.11-4.14 настоящих Рекомендаций.

5. КОНСТРУКТИВНЫЕ ТРЕБОВАНИЯ

5.1. При проектировании сталефибробетонных конструкций для обеспечения условий их изготовления и требуемой долговечности, совместной работы бетона и арматуры рекомендуется руководствоваться положениями настоящего раздела.

5.2. Размеры сечений элементов конструкций рекомендуется принимать исходя из следующих условий:

а) толщина плоских плит или полок ребристых плит сборных конструкций не должна превышать 0,85![]() ;

;

б) толщину полок или стенок элементов рекомендуется принимать не менее 15 мм, а для плит междуэтажных перекрытий - не менее 30 мм.

5.3. При вертикальном изготовлении конструкций ширину ребра по верху, включая вут, рекомендуется принимать больше ширины ребра по низу на размер не менее 0,5![]() .

.

5.4. Сопряжение ребер конструкции с полками рекомендуется принимать по радиусу не менее 0,6![]() или с устройством вута с размером проекции не менее 0,75

или с устройством вута с размером проекции не менее 0,75![]() .

.

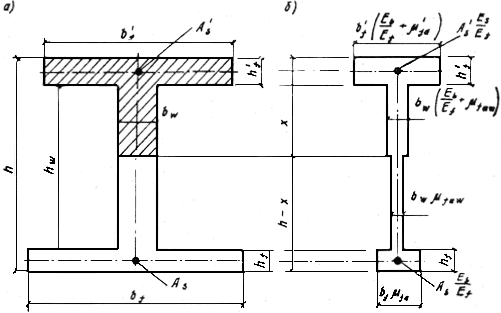

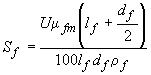

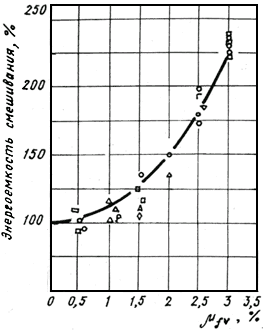

5.5. При проектировании конструкций следует сочетать размеры сечений элементов, размеры фибр и коэффициент фибрового армирования таким образом, чтобы минимальная площадь поперечного сечения элемента или его части ![]() отвечала условию

отвечала условию

. (37)

. (37)

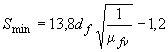

5.6. Коэффициент фибрового армирования по объему рекомендуется принимать в пределах 0,005![]() 0,018 для конструкций, работающих на растяжение, изгиб и сжатие. Допускается при экономическом обосновании принимать

0,018 для конструкций, работающих на растяжение, изгиб и сжатие. Допускается при экономическом обосновании принимать ![]() 0,018 для конструкций, подверженных ударным, истирающим, температурным воздействиям, или при предъявлении к конструкциям повышенных требований к трещиностойкости, но не более

0,018 для конструкций, подверженных ударным, истирающим, температурным воздействиям, или при предъявлении к конструкциям повышенных требований к трещиностойкости, но не более

. (38)

. (38)

5.7. Минимальные значения коэффициента фибрового армирования рекомендуется принимать, соблюдая следующие условия:

; (39)

; (39)

, (40)

, (40)

где ![]() - площадь поперечного сечения элемента;

- площадь поперечного сечения элемента; ![]() - коэффициент, принимаемый равным 1,0 для элементов, работающих при осевом и внецентренном растяжении с малыми эксцентриситетами, и 0,6 - для изгибаемых элементов.

- коэффициент, принимаемый равным 1,0 для элементов, работающих при осевом и внецентренном растяжении с малыми эксцентриситетами, и 0,6 - для изгибаемых элементов.

5.8. Для несущих конструкций следует применять комбинированное армирование.

5.9. Расстояние между отдельными арматурными стержнями или прядями, располагаемыми в верхней зоне поперечных сечений, рекомендуется принимать не менее 0,75![]() .

.

5.10. Длина зоны анкеровки стержневой или проволочной арматуры при комбинированном армировании может приниматься по указаниям п.5.15 СНиП 2.03.01-84, как для случая наличия косвенной арматуры с учетом количества и ориентации фибровой арматуры.

5.11. Толщина защитного слоя сталефибробетона до стержневой или проволочной арматуры при условии обеспечения его равномерного фибрового армирования принимается согласно п.5.4 СНиП 2.03.03-85.

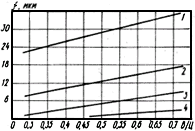

5.12. Параметры стальных фибр рекомендуется назначать следующими:

для конструкций или их частей, работающих на растяжение, изгиб или внецентренное сжатие с большими эксцентриситетами

![]() мм;

мм; ![]() ;

;

для конструкций или их частей, работающих на сжатие или внецентренное сжатие с малыми эксцентриситетами

![]() мм;

мм; ![]() ;

;

для конструкций или их частей, подверженных ударным или температурным воздействиям, а также при повышенных требованиях к трещиностойкости, истираемости и водонепроницаемости

![]() мм;

мм; ![]() .

.

5.13. Радиус свободного погиба ![]() свежеотформованного листа при изготовлении сталефибробетонных конструкций во избежание разрывов и сдвигов рекомендуется принимать не меньше 3

свежеотформованного листа при изготовлении сталефибробетонных конструкций во избежание разрывов и сдвигов рекомендуется принимать не меньше 3![]() и 100

и 100![]() . При специальных устройствах листогибочного поддона или последующем (повторном) вибрировании погиб допускается производить при

. При специальных устройствах листогибочного поддона или последующем (повторном) вибрировании погиб допускается производить при ![]() =0.

=0.

5.14. Толщину плит или стенок тонкостенных конструкций рекомендуется принимать не менее 1/200 их свободного пролета*.

__________________

* В слоистых элементах, в которых утеплитель может содействовать повышению устойчивости плит, их толщина может быть менее 1/200 их наибольшего размера или расстояния между ребрами. При этом принятая толщина должна быть обоснована.

6. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ

Требования к материалам

Вяжущие

6.1. Для приготовления сталефибробетона в качестве вяжущих рекомендуется применять пластифицирующие портландцементы и портландцементы с минеральными добавками активностью не менее 400, отвечающие требованиям ГОСТ 10178-85. Допускается применение напрягающего цемента, соответствующего требованиям ТУ 21-20-18-81.

6.2. Глиноземистые цементы можно использовать только в случае применения волокон из нержавеющей стали или волокон с защитными покрытиями.

6.3. Быстротвердеющие шлакопортландцементы и пуццолановые портландцементы применять не рекомендуется.

6.4. Каждая партия цемента, поставляемая на завод, должна иметь паспорт поставщика по установленной форме.

6.5. С целью экономии цемента часть его (10-15%) рекомендуется заменять золой-уносом тепловых электростанций (ГОСТ 25592-83*), при этом зола-унос по своему химическому составу не должна содержать серных и сернокислых соединений в пересчете на SO![]() более 3% (ГОСТ 25818-83*).

более 3% (ГОСТ 25818-83*).

________________

* Действуют ГОСТ 25592-91 и ГОСТ 25818-91, соответственно. - Примечание .

Заполнители

6.6. Для приготовления сталефибробетона в качестве мелких заполнителей следует применять кварцевые пески, отвечающие требованиям ГОСТ 8736-77* и настоящим Рекомендациям:

________________

* Действует ГОСТ 8736-93. - Примечание .

природные (в естественном состоянии), природные фракционированные и природные обогащенные;

дробленые и дробленые фракционированные.

6.7. Допускается применение крупного плотного и пористого заполнителя, а также мелкого пористого заполнителя. Целесообразность их применения следует подтверждать экспериментальным путем на реальных конструкциях.

Максимальный размер фракций заполнителя для сталефибробетона не должен превышать 0,25 длины используемой фибры и величины ![]() , определяемой по формуле

, определяемой по формуле

, (41)

, (41)

где ![]() - диаметр фибр круглого сечения, мм, или при фибрах некруглого сечения

- диаметр фибр круглого сечения, мм, или при фибрах некруглого сечения ![]() ,

,

здесь ![]() - площадь поперечного сечения фибр, мм

- площадь поперечного сечения фибр, мм![]() .

.

![]() - коэффициент фибрового армирования по объему;

- коэффициент фибрового армирования по объему; ![]() - коэффициент ориентации фибр, определяемый по табл.4 настоящих Рекомендаций.

- коэффициент ориентации фибр, определяемый по табл.4 настоящих Рекомендаций.

6.8. Крупные и мелкие заполнители, применяемые для приготовления сталефибробетонных тяжелых смесей, должны отвечать требованиям ГОСТ 10268-80, а крупные и мелкие пористые заполнители - ГОСТ 9757-83* и ГОСТ 9759-76*.

________________

* Действует ГОСТ 9757-90. - Примечание .

Фибра

6.9. Для сталефибробетонных изделий применяется металлическая фибра, указанная в п.1.12 настоящих Рекомендаций и отвечающая соответствующим техническим условиям на ее применение.

6.10. Для жаростойких конструкций, а также для конструкций, работающих в агрессивных средах, фибра изготовляется из специальных сталей.

6.11. Поперечное сечение и длина фибры могут быть различными, в зависимости от технологии ее получения и принимаются в пределах, указанных в пп.1.13, 2.9, 5.12 настоящих Рекомендаций.

6.12. В случае предъявления к сталефибробетону особых требований по растягивающим нагрузкам рекомендуется применять ![]() =250...400 при раздельном бетонировании конструкций (см. пп.10.26-10.33 настоящих Рекомендаций).

=250...400 при раздельном бетонировании конструкций (см. пп.10.26-10.33 настоящих Рекомендаций).

6.13. При производстве фибры (за исключением изготовляемой по ТУ, приведенным в п.2.9 настоящих Рекомендаций) следует предусматривать мероприятия, повышающие сцепление фибры с цементным камнем.

Для фибры, изготовляемой из проволоки, поверхность рекомендуется профилировать путем периодического сплющивания. При этом глубина вмятин должна быть в пределах 1/4-1/3 толщины фибр, переход от вмятин к выступу должен быть плавным (недопустима насечка), соотношение между размером выступа и вмятины рекомендуется принимать от 1/3-1/10 по длине; возможно двухстороннее сплющивание фибры.

Возможны и другие способы увеличения анкерующей способности фибр: травление поверхности, нанесение активных покрытий, деформирование концов фибр.

Для фибры, изготовляемой из листового материала, следует обеспечить придание фибре формы винтовой ленты, создание углублений путем гофрирования листа перед рубкой или создание анкерующих головок на концах фибры.

Для фибры, изготовляемой из расплава стали, следует обеспечить получение фибры с развитой наружной поверхностью.

Во всех случаях фибра не должна быть хрупкой. Угол загиба в направлении большего размера сечения вокруг оправки диаметром, равным трем диаметрам фибры, должен быть не менее 180°.

Улучшение анкеровки фибр в цементном камне за счет изгиба фибр по длине не рекомендуется.

6.14. Поверхность фибр не должна иметь жировых, органических и других загрязнений.

Химические добавки

6.15. Выбор вида добавки и ее дозировки необходимо производить в соответствии с положениями, изложенными в "Руководстве по применению химических добавок в бетоне" (М., Стройиздат, 1980) с учетом требований табл.7 и технико-экономических показателей.

Таблица 7

|

Технологическая операция |

Цель введения добавок |

Воздействие добавки |

Основные технические продукты, используемые |

Нормативный документ на добавку |

|

1 |

2 |

3 |

4 |

5 |

|

Приготовление сталефибро- бетонных смесей методом смешивания компонентов в смесителях |

Уменьшение структурных характеристик матрицы для обеспечения равномерного распределения фибровой арматуры в объеме смеси с требуемой удобоукла- дываемостью |

Регулирование реологических свойств исходной бетонной смеси (матрицы) |

Пластификаторы |

|

|

|

Лигносульфонаты технические |

ОСТ 13-183-83 Минлесбумпрома | ||

|

|

|

Водорастворимый полимер (ВРП-1) |

ТУ 59-109-77 Главмикробиопрома | |

|

|

|

Мелассная упаренная последрожжевая барда (УПБ) |

ОСТ 18-126-73 Минпищепрома СССР | |

|

|

|

|

Разжижители |

|

|

Суперпластификатор С-3 |

ТУ 6-14-625-80** | |||

|

Комплексные добавки | ||||

|

СДБ+ЧШ |

- | |||

|

СДБ+С-З |

- | |||

|

|

С-З+ЧСШ |

- | ||

|

|

|

|

СДБ+стопсток+НН |

- |

|

|

|

|

СДБ+электролит |

- |

|

Транспорти- рование сталефибро- бетонной смеси |

Обеспечение нерасслаиваемости смеси при перевозках к местам формования и сохранение заданной удобоукла- дываемости |

Регулирование |

Стабилизирующие |

|

|

|

Полиоксиэтилен (ПОЭ) |

ТУ 6-05-231-312(НФ)-80 Минхимпрома | ||

|

|

|

Кремнегель (ОЭС) |

| |

|

|

|

|

Пластифицирующе- воздухововлекающие |

|

|

|

|

Мылонафт (М) |

||

|

|

|

Смола омыленная водорастворимая (ВЛХК-1) |

ТУ 6-03-26-77 Минхимпрома | |

|

|

|

|

Щелочной сток производства капролактама (ПАЩ-1) |

ТУ 113-03-488-84 |

|

|

|

Регулирование структуры матрицы путем создания мелкодисперсной пены |

Воздухововлекающие |

|

|

|

|

Смола нейтрализованная воздухововлекающая (СНВ) |

ТУ 81-05-75-69 Минлесбумпрома | |

|

|

|

|

Синтетическая поверхностно-активная добавка (СПД) |

ТУ 38-101253-77 Миннефтехимпрома |

|

|

|

Замедление сроков схватывания |

Кормовая патока |

ТУ 18 РСФСР 409-79 Минпищепрома СССР |

|

Формование конструкций и изделий |

Повышение удобоукла- дываемости смеси |

Пластификация смеси |

Пластификаторы |

- |

|

|

|

Суперпластификаторы |

- | |

|

|

|

Пластифицирующе- воздухововлекающие |

- | |

|

Метод гибкого погиба |

Повышение связности смеси |

За счет увеличения когезионно-адге- зионных свойств матрицы |

Полиоксиэтилен (ПОЭ) |

- |

|

Твердение |

В монолитных конструкциях обеспечение необходимой кинетики нарастания прочности |

Регулирование процессов твердения |

Замедлители схватывания |

|

|

Сахарная патока |

- | |||

|

Замедлители твердения |

||||

|

Пластификаторы в повышенных дозировках |

- | |||

|

Ускорители схватывания |

||||

|

Фтористый натрий |

| |||

6.16. При выборе добавок и назначении их дозы следует учитывать следующие технологические особенности сталефибробетона: