- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ВРЕМЕННЫЕ РЕКОМЕНДАЦИИ

ПО ЗАВОДСКОМУ ИЗГОТОВЛЕНИЮ КРУПНЫХ

ВИБРОКИРПИЧНЫХ БЛОКОВ И ПАНЕЛЕЙ

УТВЕРЖДЕНЫ директором ЦНИИСК им. В.А.Кучеренко 15 октября 1979 г.

Настоящие "Временные рекомендации" составлены ЦНИИСК им. Кучеренко совместно с трестом "Оргтехстройматериалы" Министерства промышленности строительных материалов Киргизской ССР, трестом "Узбекгазпромстрой" объединения "Узбекгазпром" Узбекской ССР. Во Временных рекомендациях учтены материалы, разработанные ЦНИИСК им. Кучеренко, ЦНИИС Минтрансстроя, Киргизгипростроем, Киргизколхозпроектом, Узмежколхозпроектом, трестом "Ташоблколхозстрой" и "Шостхимстрой" Псковского облмежколхозстройобъединения, а также "Технические условия" (ТУ Кирг. ССР 12-76).

При составлении Временных рекомендаций проанализирована практика проектирования, строительства и эксплуатации ряда цехов и цехов-полигонов, действующих на территориях РСФСР, Киргизской, Узбекской и Украинской ССР.

Рекомендации предназначены для инженерно-технических работников проектных, строительно-монтажных организаций и заводов, выпускающих сборные виброкирпичные конструкции.

ВВЕДЕНИЕ

Объем применения кирпича в строительстве из года в год возрастает. В настоящее время его выпускается около 48 млрд. штук. На его укладке при возведении стен зданий занято около 500 тыс. рабочих. При столь огромных масштабах использования кирпича практически невозможно обеспечить выполнение плановых заданий по росту производительности труда в строительстве без индустриализации каменных работ.

В решениях XXV съезда КПСС указывается, что строительство будет все в большей степени переводиться на конвейерный процесс комплексной механизированной сборки зданий и сооружений из укрупненных строительных конструкций, деталей и узлов заводского изготовления. Долю полносборного строительства намечается довести к концу десятой пятилетки до сорока пяти процентов.

Вопрос применения виброкирпичных панелей и блоков вместо обычной кладки из кирпича имеет свою историю в несколько десятков лет, однако своего массового применения практически до сего времени не получал вследствие имевшего место до недавнего времени несовершенства изготовляемых изданий, отсутствия соответствующей прогрессивной технологии и оборудования.

Однако на первом этапе применения имели место некоторые недоработки в конструктивных решениях (особенно в стыковых соединениях и конструкциях наружных стен), технологии изготовления (преимущественная ориентация на уплотнение раствора поверхностным вибрированием) и способах отделки фасадных поверхностей наружных стен (как правило, она осуществлялась путем устройства штукатурных слоев).

В современной практике изготовления индустриальных кирпичных конструкций, основанной на результатах новых разработок и исследований, указанные недостатки устранены.

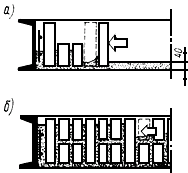

При изготовлении конструкций наружных стен созданы простые и удобные приемы, позволяющие использовать для фактурных поверхностей цвет и форму лицевого кирпича, а также возможность создания рифленых наружных плоскостей изделий (рис.1). Уплотнение раствора при изготовлении изделий производится на вибростолах, что наряду с повышением производительности труда позволяет повысить однородность виброкладки, это, в свою очередь, позволяет значительно увереннее использовать ее для несущих, в том числе тонкостенных конструкций.

|

|

|

|

Рис.1. Изделия из кирпичной кладки, изготовленные вибрационным способом:

а) блоки наружной стены с облицовкой из кирпича;

б) панель-блок наружной стены с фактурой из штукатурки;

в) панель-блок внутренней стены;

г) панель наружной стены размером на комнату;

д) панель наружной стены при полосовой разрезке;

е) панели перегородки на комнату

Создание конвейерных линий позволило механизировать все основные операции по кладке, использовать на работах неквалифицированную рабочую силу вместо каменщиков и штукатуров.

Как показывают расчеты, при замене ручной кирпичной кладки с ее оштукатуриванием на кладку из виброкирпичных изделий полной заводской готовности достигается общее снижение трудозатрат (с учетом заводских затрат труда на изготовление изделий) в 3,5 раза. Это достигается за счет исключения работ по погрузке и разгрузке кирпича, укладки его на поддоны, замачивания, приема раствора в ящики с очисткой кузова автомашины, подачи раствора, кладки стены, устройства инвентарных лесов, оштукатуривания стен, устройства железобетонных обрамлений проемов с установкой арматуры и т.д. Вместо этих трудоемких операций появляются более экономичные: разгрузка изделий, монтаж их с заделкой стыков, сварка арматуры и беспесчаная накрывка внутренних поверхностей стен. Кроме того, снижаются сроки возведения стен здания, достигается экономия кирпича, металла и вяжущего, устраняется необходимость в применении контейнеров и поддонов при перевозке кирпича.

На основании дальнейшего изучения и обобщения производства виброкирпичных изделий во "Временные рекомендации..." при последующем переиздании будут внесены соответствующие уточнения и дополнения.

Рекомендации разработаны ЦНИИСК им. Кучеренко Госстроя СССР (д-ром тех. наук С.В.Поляковым, канд. тех. наук Е.Г.Малышевым, приложения составлены к.т.н. Е.Г.Малышевым, инженерами Алексеенковым Д.А. и Чигриным С.И.).

Замечания и пожелания, связанные с применением этого документа и направленные на улучшение как механизации работ, так и в целом технологии изготовления изделий из кирпича, институтом будут приняты с благодарностью.

За справками и технической помощью по приведенным во "Временных рекомендациях..." материалам обращаться по адресу: Москва, 109389, 2-я Институтская ул., д. 6, ЦНИИСК им. Кучеренко.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Временные рекомендации распространяются на изготовление крупных виброкирпичных изделий для стен жилых, общественных и промышленных зданий из глиняного, силикатного кирпича и керамического камня с уплотнением раствора способом вибрирования на вибростоле по технологии ЦНИИСК им. Кучеренко.

1.2. Виброкирпичные изделия подразделяются:

а) по назначению - на изделия для наружных и внутренних стен, стен подвалов и цоколей;

б) по конструкции - на изделия из сплошной кладки, на изделия с отверстиями (для дымовых и вентиляционных каналов), утепленные изделия, которые, кроме слоя кирпича, должны иметь теплоизоляционный слой, на изделия для перемычек и поясов;

в) по способу отделки наружной поверхности - на изделия с применением лицевого кирпича с расшивкой швов, с облицовкой камнем, штукатуркой и др. материалами.

1.3. Изменение технологии изготовления изделий, заложенной в настоящие Временные рекомендации, не должно производиться без согласования с ЦНИИСК им. Кучеренко.

2. МАТЕРИАЛЫ

2.1. Материалы, применяемые для изготовления виброкирпичных изделий (кирпич, цемент, песок, известь, глина, сталь, отделочные и теплоизоляционные материалы), должны соответствовать требованиям ГОСТов, СНиП II-В.2-71![]() , ТУ и рабочих чертежей, нормативных документов, утвержденных в установленном порядке.

, ТУ и рабочих чертежей, нормативных документов, утвержденных в установленном порядке.

_______________

![]() Действует СНиП II-22-81. - Примечание изготовителя базы данных.

Действует СНиП II-22-81. - Примечание изготовителя базы данных.

2.2. Упомянутые в п.1 материалы должны соответствовать требованиям следующих стандартов:

- кирпич глиняный ГОСТ 530-71*, ГОСТ 6316-74, 648-73 и ГОСТ 7484-78;

- кирпич силикатный ГОСТ 379-69.

Марка кирпича, определяемая по прочности на сжатие, принимается равной 50, 75, 100 и 150.

- крошка мраморная, известняковая, доломитовая ГОСТ 8267-75 марки 200 и морозостойкостью М![]() 25 и выше;

25 и выше;

- плитки керамические ГОСТ 13996-73, ГОСТ 13996-77 и стеклянные ГОСТ 17057-71;

- портландцемент, пуццолановый портландцемент и шлакопортландцемент ГОСТ 10178-76![]() ;

;

_______________

![]() Действует ГОСТ 10178-85. - Примечание изготовителя базы данных.

Действует ГОСТ 10178-85. - Примечание изготовителя базы данных.

- цемент портландский белый ГОСТ 965-66*;

- известь ГОСТ 9179-77;

- песок ГОСТ 8736-77;

- вода ГОСТ 2874-73.

2.3. Кирпич, применяемый для кладки лицевой поверхности с расшивкой швов, соответствующий требованиям п.2, должен иметь геометрические размеры, указанные в стандарте с минусовыми допусками до 2 мм и, кроме данных по прочности, удовлетворять требованиям СНиП и ГОСТ по показателям морозостойкости.

2.4. Для теплоизоляционного слоя в виброкирпичных изделиях наружных стен должны применяться жесткие и полужесткие эффективные материалы с объемной массой не более 500 кг/м![]() в виде плит, укладываемых плотно друг к другу. При двух слоях утеплителя плиты должны быть уложены со смещением швов на величину не менее их толщины. Применение минеральной ваты и теплоизоляционных материалов в рассыпном виде не допускается.

в виде плит, укладываемых плотно друг к другу. При двух слоях утеплителя плиты должны быть уложены со смещением швов на величину не менее их толщины. Применение минеральной ваты и теплоизоляционных материалов в рассыпном виде не допускается.

2.5. Сварные каркасы и сетки, используемые для армирования виброкирпичных изделий, должны изготавливаться из стали следующих видов и классов:

- продольные стержни каркасов из горячекатаной арматурной стали классов А-I, А-II и А-III, ГОСТ 5781-75![]() ;

;

_______________

![]() Действует ГОСТ 5781-82, здесь и далее по тексту. - Примечание изготовителя базы данных.

Действует ГОСТ 5781-82, здесь и далее по тексту. - Примечание изготовителя базы данных.

- сетки и поперечные стержни каркасов из холоднотянутой проволоки класса В-I ГОСТ 6727-53*![]() ;

;

_______________

![]() Действует ГОСТ 6727-80. - Примечание изготовителя базы данных.

Действует ГОСТ 6727-80. - Примечание изготовителя базы данных.

- монтажные петли из горячекатаной арматурной стали класса А-I, ГОСТ 5781-75 и указаний п.2.25 СНиП II-21-75![]() ;

;

_______________

![]() Действует СНиП 2.03.01-84. - Примечание изготовителя базы данных.

Действует СНиП 2.03.01-84. - Примечание изготовителя базы данных.

- закладные детали и соединительные накладки из горячекатаной полосовой, угловой и фасонной стали группы марок Ст.3 ГОСТ 380-71*;

- закладные детали и соединительные накладки из горячекатаной полосовой, угловой и фасонной стали группы марок Ст.3 ГОСТ 380-71*.

2.8. Защиту арматурных выпусков и закладных деталей от коррозии следует производить в соответствии с главами СНиП II-28-78 "Защита строительных конструкций от коррозии" и СНиП III-В.6-62 "Защита строительных конструкций от коррозии. Правила производства и приемки работ", за исключением выпусков арматурных закладных деталей, предназначенных для сварки и замоноличивания при монтаже.

3. ТРЕБОВАНИЯ К МЕТАЛЛИЧЕСКИМ ФОРМАМ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

3.1. Отклонения от внутренних линейных размеров в собранных формах не должны превышать:

|

в формах длиной до 3,5 м: |

|

|

по ширине и длине, мм |

±4 |

|

по разности длин диагоналей, мм |

5 |

|

по высоте бортов от плоскости поддона: |

|

|

для наружных стен, мм |

+ 2 |

|

для внутренних стен, мм |

- 2 |

Искривление плоскости поддона формы не должно быть более 3 мм. Отклонение от плоскости формующих поверхностей поддона не должно превышать 2 мм на длине 2 м, но не более 3 мм на всей длине поддона.

Отклонение от плоскости формующих поверхностей бортов и вкладышей не должно превышать:

1,5 мм на длине 2 м; 2 мм на длине 3,5 м; 3 мм на длине 7,5 м.

3.2. Каждая форма должна быть промаркирована. На форме должно быть указано:

а) марка формы;

б) масса формы в собранном виде.

Съемные борта и вкладыши, входящие в комплект формы, должны иметь маркировочные знаки с обозначением на них элемента формы и ее марки.

3.3. Подъем форм должен производиться краном за подъемные петли с применением траверс, обеспечивающих сохранность форм и изделий.

4. ИЗГОТОВЛЕНИЕ ВИБРОКИРПИЧНЫХ ПАНЕЛЕЙ И БЛОКОВ

а) Общие рекомендации

4.1. Изготовление крупных виброкирпичных блоков и панелей стен осуществляется, как правило, на кирпичных заводах в специальных цехах или на полигонах.

Примечания. 1. Изготовление виброкирпичных блоков и панелей стен на строительной площадке допускается при соответствующем технико-экономическом обосновании.

2. Изготовление виброкирпичных перегородок толщиной в четверть кирпича (9 см) высотою от 3 м и более должно осуществляться на строительной площадке в радиусе действия монтажных кранов.

4.2. При изготовлении виброкирпичных изделий в заводских или полигонных условиях должна применяться конвейерно-поточная технология, примеры которой приведены в приложениях 2 и 3.

4.3. При изготовлении виброкирпичных перегородок может применяться как конвейерная, так и стендовая технология, при этом последняя рекомендуется для перегородок толщиной 9 см и размерами от 3x3 м и более.

4.4. Цеха с конвейерными линиями следует размещать вблизи от мест выгрузки кирпича из обжиговой печи, тепловых агрегатов; подачу кирпича к постам укладки рекомендуется осуществлять без дополнительных перегрузок. Для ускорения твердения раствора рекомендуется использовать запас тепла свежевыгружаемого кирпича.

4.5. Необходимое количество неполноразмерных кирпичей (четверки, половинки, трехчетверки) доставляется к рабочему месту до начала работ.

4.6. "Горячий" кирпич подается по мере изготовления непосредственно в цех: глиняный - уложенный на поддоны или люлечные транспортеры, из печи кирпичного завода, а силикатный - на вагонетках, сразу же после автоклавирования.

4.7. При изготовления виброкирпичных изделий в цехах кирпичных заводов марка кирпича принимается по данным контрольных испытаний ОТК, производимых в соответствии с ГОСТ 8462-75![]() . В других случаях контрольные испытания производятся для каждой партии поступающего кирпича.

. В других случаях контрольные испытания производятся для каждой партии поступающего кирпича.

_______________

![]() Действует ГОСТ 8462-85. - Примечание изготовителя базы данных.

Действует ГОСТ 8462-85. - Примечание изготовителя базы данных.

4.8. Растворы рекомендуется применять смешанные, преимущественно цементно-глиняные для красного глиняного кирпича и цементно-известковые для силикатного кирпича марок 50, 75 и 100.

При соответствующем технико-экономическом обосновании возможно применение раствора марки 150 для кирпича той же марки и выше.

4.9. Глина, в качестве пластифицирующей добавки в смешанных растворах, должна быть жирной. Рекомендуется применение рядовых кирпичных глин средней пластичности с содержанием песчаных частиц крупнее 0,15 мм. Для глин тощих, с содержанием песчаных частиц более 20%, необходимо при назначении состава раствора учитывать частицы сверх 20%.

Объемная масса глиняного теста должна быть 1400-1500 кг/м![]() . Консистенция глиняного теста 14-15 см по конусу СтройЦНИИЛ.

. Консистенция глиняного теста 14-15 см по конусу СтройЦНИИЛ.

На заводах сухого прессования глина применяется в виде порошка грубого помола.

4.10. Кварцевый песок может содержать глинистые частицы, которые при количестве, превышающем 5%, должны учитываться в составе растворов, как пластифицирующая добавка.

4.11. Дозировку материалов для растворов следует производить весовыми дозаторами, при их обязательной загрузке непосредственно из расходных бункеров.

4.12. Приготовленный раствор должен транспортироваться растворонасосом с непосредственной загрузкой в форму; для облегчения продвижения раствора в него добавляется максимально допустимый процент глины или извести.

4.13. Склады песка при растворном узле должны быть закрытыми и предусматривать возможность подогрева песка при производстве работ в зимнее время.

4.14. Виброкирпичные панели и блоки изготавливаются по рабочим чертежам типовых проектов зданий, утвержденных в установленном порядке.

Примечание. Панели и блоки для опытных домов могут быть изготовлены по экспериментальным проектам.

4.15. Толщина швов между кирпичами при укладке в форму изделия должна быть в пределах 8-15 мм.

Примечание. На отдельных участках (например, в местах расположения арматуры) допускаются швы толщиной до 30 мм.

4.16. Качество сварных сеток и каркасов, используемых при изготовлении изделий, должно соответствовать требованиям действующих ГОСТ, ТУ.

4.17. Прочность кирпичной кладки изделий при отгрузке на строительную площадку должна соответствовать проектной.

4.18. Прочность кирпичных изделий определяется по прочности кирпичных призм высотой 40 см и сечением 14x40 см, изготовленных по той же технологии и испытанных на сжатие до отправки панелей на строительную площадку. Предельные прочности кладки при сжатии кирпичных призм не должны быть меньше значений, приведенных в табл.1.

Таблица 1

|

Марка кирпича |

Предел прочности кладки при сжатии, кгс/см | ||

|

|

100 |

75 |

50 |

|

150 |

82 |

77 |

72 |

|

125 |

75 |

72 |

69 |

|

100 |

67 |

65 |

63 |

|

75 |

57 |

55 |

53 |

В табл.1 приведены контрольные пределы прочности для панелей, а показатели для блоков, полученные на образцах высотой 80-100 см и сечением 25х40 см, могут быть ниже на 10%.

4.19. Виброкирпичные изделия для наружных стен в заводских условиях изготавливаются с отделкой наружных поверхностей:

- лицевым кирпичом, с расшивкой швов на фасаде;

- штукатуркой фасадной стороны изделий, в т.ч. с рифленой поверхностью;

- облицовкой керамическими плитами пластического или полусухого прессования, плитками типа "кабанчик" и др.

В случае отделки изделий с наружной стороны декоративным раствором фасадную поверхность очищают от цементной пленки, чтобы обнажить структуру раствора фактурного слоя. Очистка пленки производится механизированными инструментами - стальными щетками, шлифовальной машиной, пескоструйным аппаратом или звездчатой фрезой.

4.20. Изделия, облицованные керамическими плитками, после распалубки очищают от бумаги и остатков клея на специальном стенде. Очистка производится горячей водой с применением механизированных щеток.

4.21. Швы кирпичной кладки должны быть тщательно заполнены раствором. Толщина внутреннего отделочного растворного слоя должна быть не менее 5 мм, наружного фасадного слоя, укладываемого по кирпичу - не менее 10 мм, по жесткому или полужесткому утеплителю - не менее 20-30 мм.

4.22. Изделия должны иметь однородную структуру отделочного слоя, ровные грани и не иметь трещин; усадочные трещины затираются на заводе-изготовителе.

Применяемый для этого раствор берется такого же состава, что и для кладки. Поверхности подготавливаются для окончательной отделки под окраску или оклейку обоями.

4.23. Виброкирпичные изделия армируются сварными каркасами. В панелях с проемами каркасы устанавливают по наружному контуру и, кроме того, на уровне верха и низа проема и по его сторонам, а также в местах определяемых расчетом конструкций здания.

4.24. В изделиях без проемов толщиной от 0,25 кирпича сварные каркасы устанавливают вертикально на расстоянии, кратном размерам кирпича, но не более 135 см один от другого. Диаметр стержней вертикальной конструктивной арматуры принимается не менее 8 мм, а горизонтальной - 4 мм. Закладные детали приваривают к стержням диаметром не менее 8 мм.

4.25. Когда расчетом учитывается работа сжатой арматуры, расстояние между поперечными стержнями сварных каркасов (хомутами) принимается не более 20 диаметров.

4.26. Виброкирпичные изделия без проемов должны быть армированы не менее чем одним горизонтальным каркасом или арматурным стержнем, расположенным посредине высоты изделия.

4.27. В местах пересечения горизонтальные каркасы следует пропускать сквозь вертикальные с тем, чтобы вертикальная арматура была расположена наиболее близко к поверхности изделий (с соблюдением необходимых толщин защитных слоев).

4.28. Каркасы в верхних и нижних углах соединяют сваркой, при этом один конец каркаса перепускается за конец другого.

4.29. Диаметр подъемных петель определяется в зависимости от веса изделий согласно "Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения)", 2-е издание, 1978, данные которого приведены в табл.2.

Таблица 2

|

Диаметр стержня петли в мм |

Нормативное усилие от собственного веса сборного элемента, приходящееся при подъеме на одну петлю, в кгс |

|

6 |

100 |

|

8 |

300 |

|

10 |

700 |

|

12 |

1100 |

|

14 |

1500 |

|

16 |

2000 |

|

18 |

2500 |

|

20 |

3100 |

|

22 |

3800 |

|

24 |

4900 |

4.30. При одинаковых диаметрах арматуры каркаса и петли последние следует устраивать за счет удлинения и перегиба арматуры каркаса.

4.31. При разных диаметрах арматуры петли можно приваривать к вертикальным стержням каркаса односторонними швами длиной определяемой расчетом, но не менее пяти диаметров стержня или двусторонними швами длиной не менее трех диаметров. В этом случае петли заделывают в кладку на длину 50 см.

4.32. В изделиях, длиной до 4 м, устраивают две петли; в изделиях длиной более 4 м - четыре подъемные петли.

4.33. Установку оконных и дверных блоков и отделку откосов в виброкирпичных панелях рекомендуется производить в заводских условиях.

Не допускается установка коробок, переплетов и дверей, не покрытых олифой.

Плоскости коробки, соприкасающиеся с панелью, до установки должны быть обиты одним слоем толя или рубероида.

Зазор по периметру коробки и панели следует тщательно проконопатить.

Коробка должна быть надежно закреплена в проеме постановкой скоб, забивкой гвоздей в деревянные пробки и т.п.

4.34. Временные рекомендации ориентированы на твердение кладки в условиях открытого склада в теплое время года. При невысоких положительных и при отрицательных температурах предусматривается:

- теплообработка в камерах аналогично железобетонным изделиям;

- хранение изделий на открытом складе с применением метода замораживания в соответствии с указаниями п.4.35 и последующих.

4.35. Кладку изделий в зимних условиях рекомендуется производить с использованием тепла кирпича, выгружаемого из печи и горячих растворов с проведением мероприятий, обеспечивающих более продолжительные сроки остывания кладки.

4.36. Изделия, изготовленные методом замораживания, могут транспортироваться и монтироваться при устойчивых отрицательных температурах. Длительность замораживания в зависимости от температуры воздуха ориентировочно составляет: при -5° - 48 часов, при -10° - 18 час и при -20° и ниже - 10 часов.

4.37. Прочность раствора в изделиях не менее 10 кгс/см![]() может быть достигнута:

может быть достигнута:

- изготовлением изделий в цехах при положительных температурах. При этом допускается применение ускорителей твердения;

- путем применения растворов с противоморозными химическими добавками.

4.38. Рекомендуются следующие составы смазок для форм (в процентах по весу):

|

а) масло трансмиссионное автотракторное (нигрол) |

15 |

|

мыло хозяйственное (порошок) |

0,3-0,5 |

|

вода |

84,7-84,5 |

|

б) масло автотракторное (автол) |

15 |

|

мыло хозяйственное (порошок) |

0,3-0,5 |

|

вода |

84,7-84,5 |

|

в) петролатум |

50 |

|

керосин или соляровое масло |

50 |

|

г) петролатум |

33 |

|

керосин или соляровое масло |

67 |

Примечание. Допускаются также другие составы смазок для форм, опробованные при производстве бетонных или железобетонных работ.

б. Изготовление виброкирпичных изделий

4.39. Виброкирпичные изделия изготовляются в горизонтальном положении. Изделия наружных стен, выполняемые под облицовку плиткой или расшивку швов, изготавливаются фактурным слоем вниз.

4.40. Количество постов, перечень операций, их последовательность, рекомендуемое оборудование, состав звеньев по количеству рабочих и их квалификации для двухветвевого рельсового конвейера прерывного шагового действия с цепным приводом для цеха виброкирпичных изделий приводятся в приложении 2.

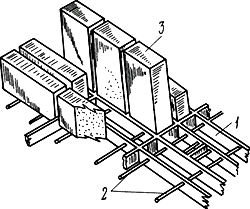

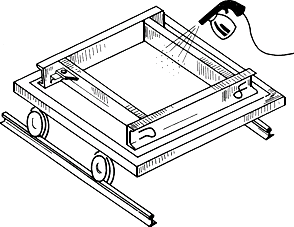

4.41. Для изделий, изготовляемых для наружных стен с расшивкой швов, используется тележка, верхняя часть которой исполнена в виде решетки по принятому для данных изделий рисунку (трех-пятирядка, крестовая или цепная перевязки и др.). Конструкция решетки приведена на рис.2.

Рис.2. Раскладка лицевого слоя кирпича наружной панели

1 - ребра матрицы; 2 - опорные стержни; 3 - кирпич

После установки бортовой оснастки и проверки ее геометрии в каждую ячейку матрицы укладывается лицевой кирпич.

По окончании укладки лицевого кирпича по всей площади изделия швы между ними заливаются раствором на глубину 0,7 высоты тычка (7-8 см). Вслед за этим тележка с заполненной формой вибрируется в течение 15-30 сек.

4.42. Второй раз заливается раствор, который должен заполнить пустые части швов первого ряда на глубину 4-5 см и создать слой раствора толщиной 30-40 мм выше верхней поверхности ложков уложенного ряда кирпича. В этот слой укладывается второй ряд кирпича путем утапливания в раствор с прижатием его к ранее уложенному кирпичу так, чтобы раствор и в этом ряду заполнил шов на ту же высоту (7-8 см). После окончания укладки второго ряда кирпича в форму третий раз заливается раствор с тем, чтобы он заполнил швы второго ряда кирпича (4-5 см) и создал штукатурный слой в уровне с бортами формы. Заполненную форму вместе с тележкой вторично вибрируют.

4.43. У изделия толщиной более одного кирпича каждый новый ряд изготавливается в такой же последовательности, как описанная в п.п.4.41 и 4.42.

4.44. Виброкирпичные изделия с наружной фактурой из лицевого кирпича обязательно должны быть освобождены от решетки сразу же после изготовления изделия. Оставлять эти изделия на следующий день на решетке запрещается. Запрещается эти изделия подвергать термообработке вместе с решеткой.

4.45. Изготовление изделий под штукатурку с двух сторон (для внутренних стен) отличается тем, что верхняя часть тележки вместо решетки имеет гладкую поверхность, на которую укладывается противовакуумная пленка. После установки бортовой оснастки и проверки ее геометрии в форму заливается слой раствора толщиной в 30-40 мм, в который путем утапливания в раствор укладывается кирпич с прижатием его к ранее уложенному так, чтобы раствор заполнил шов толщиной 8-12 мм на высоту 7-8 см от дна формулы (рис.10-13).

Последующие ряды и ряд, закрываемый штукатурным слоем, выполняются аналогично ранее описанным в п.п. 4.41 и 4.42.

5. КОМПЛЕКТНОСТЬ

5.1. Предприятие-изготовитель должно поставлять заказчику изделия по номенклатуре в полном соответствии с проектом и комплектностью согласно плана (графика) возведения зданий.

6. КОНТРОЛЬ КАЧЕСТВА И ПРИЕМКА ИЗДЕЛИЙ

6.1. Контроль за качеством и приемка виброкирпичных изделий производятся ОТК кирпичного завода согласно требованиям рабочих чертежей и настоящих "Рекомендаций" путем проверки:

- при изготовлении изделий

а) соответствия применяемых материалов (кирпича, раствора и его составляющих, арматуры, закладных деталей, качества сварных швов);

б) соблюдения технологических нормативов (параметров) при изготовлении раствора и изделий;

в) геометрических размеров форм в собранном виде.

- при приемке изделий на склад

а) соответствия конструкций и отделки изделий требованиям проекта;

б) качества сварки монтажных петель.

Результаты проверки оформляются записями в журнале контроля за качеством изделий.

6.2. Предприятию-изготовителю запрещается отправлять изделия, не принятые ОТК.

6.3. Приемка изделий производится партиями. За партию принимают изделия, изготовленные предприятием по одной технологии на материалах одного вида и качества в течение одних суток.

6.4. Отправляемые изделия снабжаются паспортами, в которых указываются:

- номер партии (паспорта) изделий;

- наименование и адрес предприятия-изготовителя;

- наименование и тип изделий;

- количество изделий;

- дата изготовления изделий;

- прочность кирпича, а также раствора и виброкирпичной кладки в возрасте трех суток;

- объемная масса изделий.

6.5. Допуски изделий определяются допусками форм (п.3).

7. МЕТОДЫ ИСПЫТАНИЙ

7.1. Размеры изделий проверяют с точностью до 1 мм металлической рулеткой 2-го класса по ГОСТ 7502-69.

7.2. Проверку размеров производят не менее чем в трех местах, расположенных в середине и вблизи от краев изделия, после устранения всех местных дефектов (сколы, наплывы) на участках соприкосновения измерительного инструмента с поверхностью изделия.

7.3. Величину отклонения поверхностей и углов изделия от вертикальной плоскости проверяют путем замера металлической линейкой наибольшего зазора между струной (шнуром), натянутой с усилием не менее 10 кгс между концами изделия и проверяемой поверхностью или гранью.

7.4. Отклонение рядов кладки от горизонтали по длине изделия (лицевой стороны, выполняемой под расшивку швов) измеряют угольником-шаблоном, определяя величину наибольшего зазора между шаблоном и швом кладки металлической линейкой.

7.5. Величину непрямолинейности профиля поверхности измеряют металлической рейкой-шаблоном, прикладывая ее к одной плоскости и определяя величину наибольшего зазора между шаблоном и поверхностью изделия.

7.6. Предел прочности раствора в 3-дневном возрасте определяют по ГОСТ 5802-66 испытанием на сжатие кубов размером 70,7x70,7x70,7 мм на воздухе, при температуре +20 °С (±3°). Кубы должны изготавливаться из раствора консистенции 8-9 см по конусу СтройЦНИЛ и храниться в тех же условиях, что и изделия.

Если изделия проходят тепловую обработку, то из раствора изготавливаются шесть кубов, которые выдерживаются в аналогичных с изделием условиях, а затем освобождаются от форм. Испытания кубов проходят 2 этапа: 3 куба испытываются в момент снятия формы с изделия, оставшиеся кубы - в момент отправки изделий на постройку. Последние 3 куба должны храниться в тех же условиях, что и изделия.

7.7. Кубы изготавливаются в металлической разборной форме без дна. Формы устанавливаются на сухой глиняный кирпич, с водопоглощением в пределах 10-15% и влажностью не более 3% по весу. При применении кирпича с повышенным водопоглощением (свыше 15%) его влажность при изготовлении кубов доводится до 10-15% при помощи смачивания. Формы заполняются растворной смесью в один прием с небольшим избытком. Последующее уплотнение производится путем 25-кратного штыкования металлическим стержнем диаметром 10-12 мм. После того, как часть воды отсосется кирпичом и поверхность раствора станет матовой, избыток раствора срезается вровень с краями формы. Выдержка кубов производится: в формах в течение одних суток - в воздушных условиях; после снятия форм до 7-дневного возраста (считая с момента изготовления) - во влажных условиях; остальное время до испытания - в воздушных условиях. Воздушное хранение производится в закрытом помещении при относительной влажности воздуха около 50-60%. Кубы должны быть защищены от быстрого высыхания, от действия сквозняков, обогревания приборами отопления и т.п.

7.8. Температура воздуха в помещении при твердении раствора должна быть в пределах 20 °С (±3°). Перед испытанием кубы очищаются щеткой от песчинок и крошек.

7.9. Кубы помещают на опорную подушку пресса так, чтобы основанием служили грани, соприкасающиеся со стенками формы.

7.10. Предел прочности при сжатии каждого куба получается как частное от деления величины разрушающей нагрузки (в кг) на рабочую площадь грани (в см![]() ).

).

7.11. Прочность смешанных растворов на сжатие в различные сроки (до 28 суток) в % от их прочности в возрасте 28 суток при температуре 20 °С (±3°) приведена в табл.3.

Таблица 3

|

Наименование показателей |

Возраст, сут | |||

|

3 |

7 |

14 |

28 | |

|

Прочность раствора, % |

33 |

55 |

80 |

100 |

При температуре, отличной от 20 °С (±3°), величину прочности растворов в % от их прочности в возрасте 28 суток следует принимать по табл.4.

Таблица 4

|

Возраст раствора, сут |

Прочность раствора, в % при температуре твердения °С | ||||||||||

|

|

1 |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

|

3 |

5 |

11 |

18 |

24 |

33 |

42 |

49 |

58 |

66 |

75 |

85 |

|

7 |

15 |

25 |

37 |

47 |

55 |

64 |

72 |

79 |

87 |

94 |

99 |

|

14 |

31 |

45 |

160 |

71 |

80 |

85 |

92 |

96 |

100 |

- |

- |

|

28 |

52 |

68 |

83 |

95 |

100 |

- |

- |

- |

- |

- |

- |

Примечания. 1. Данные табл.4 относятся к растворам, твердеющим при относительной влажности воздуха 50-60%.

2. При применении растворов, изготовленных на шлакопортландцементе и пуццолановом портландцементе, следует учитывать замедление нарастания их прочности при температуре твердения ниже 15 °С. Величина относительной прочности этих растворов определяется умножением значений, приведенных в табл.4, на коэффициенты: 0,3 при температуре твердения 0 °С; 0,7 при 5 °С; 0,9 при 9 °С; 1 при 15 °С и выше.

7.12. Для каждой партии кирпича, изготовленной в одинаковых условиях из одних и тех же материалов и для каждого состава раствора, производятся контрольные испытания, но не менее одного на следующее количество материалов:

- кирпича - на каждые 100 тыс. шт.;

- керамических изделий - на каждые 250 м![]() ;

;

- раствора - на каждые 250 м![]() кладки.

кладки.

7.13. Предел прочность виброкирпичной кладки изделий определяют путем испытания на сжатие неармированных вибрированных кирпичных призм, изготовленных в тех же условиях, что и изделия.

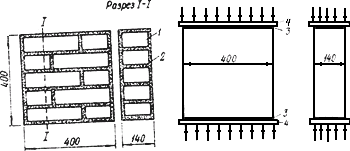

Призмы размером 400x400x140 мм (рис.3) изготавливаются в металлической разборной форме в количестве 6 шт. для каждой партии.

Рис.3. Призмы для определения предела прочности вибрированной кладки

1 - кирпич; 2 - раствор; 3 - подливка гипсовым раствором или прокладки трех слоев рубероида или толя;

4 - стальные плиты толщиной не менее 20 мм

Испытания призм производятся: 3 шт. испытываются в момент выдачи изделий на постройку со склада готовой продукции и 3 шт. - в 28-суточном возрасте для контроля прочности вибрированной кирпичной кладки.

7.14. Призмы, предназначенные для испытания в момент выдачи изделий на постройку, хранятся в тех же условиях, что и изделия; призмы, предназначенные для определения прочности кладки в 28-суточном возрасте, хранятся в комнатных условиях (+15![]() 18 °С).

18 °С).

7.15. При испытании призмы предварительно устанавливаются на прокладки из 3-х слоев рубероида или толя; скорость нарастания нагрузки на образец должна составлять в 1 сек не более 10% от предполагаемой разрушающей нагрузки.

7.16. Предел прочности при сжатии призм определяется как среднее арифметическое предела прочности отдельных образцов при отклонении от среднего не >15%.

7.17. Сцепление в виброкирпичной кладке контролируется в течение каждого полугода путем испытания двух контрольных образцов сечением 0,27x0,5 высотой 1,2 м на нормальный отрыв кирпичей, в соответствии с требованиями СН 434-71 и проекта изделий в возрасте: 3, 7, 14, 28, 60, 90 и т.д. суток.

Результаты испытаний контрольных образцов распространяются на все изготавливаемые заводом-поставщиком изделия.

8. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

8.1. Склад готовой продукции должен быть организован на спланированной территории, обеспечивающей отвод ливневых вод с площадки, на которой хранятся изделия.

8.2. Установка блоков на складе допускается в два яруса с общей высотой не более 2,5 м. Проходы между отдельными штабелями должны быть не менее 50 см.

8.3. Изделия устанавливаются на подкладки, расположение которых должно исключать возможность опирания на них четвертей.

8.4. Для подъема виброкирпичных изделий и транспортировки их в пределах склада используются специальные приспособления или петли.

8.5. Перед транспортированием панелей, блоков и других сборных элементов строительных конструкций монтажные петли необходимо очистить от раствора или бетона, тщательно осмотреть и выправить.

9. ТРЕБОВАНИЯ К ТЕХНИКЕ БЕЗОПАСНОСТИ

9.1. Запрещается обслуживающему персоналу становиться на работающую виброплощадку.

9.2. Запрещается спускаться в приямок виброплощадки во время ее работы.

9.3. Для защиты рабочих мест от вибрации необходимо устанавливать виброгасящие устройства.

9.4. Для снижения вредного влияния шума должны быть использованы индивидуальные средства защиты - антифоны.

9.5. Безопасность обслуживания электрооборудования конвейера обеспечивается следующими мероприятиями:

- подачей предупредительного звукового сигнала;

- установкой в различных местах конвейера кнопок "стоп", при помощи которых в случае аварии он может быть мгновенно остановлен;

- заземлением всех нетоковедущих частей, исключающим возможность поражения персонала электрическим током при повреждении конвейера;

- проведением обслуживания и ремонта специально обученным персоналом, сдавшим экзамен по технике безопасности в установленном порядке;

- выполнением всех требований техники безопасности, изложенных в "Правилах технической эксплуатации электроустановок потребителей";

- управлением технологическим процессом производства с пульта;

- размещением технологического оборудования, предусматривающим свободные проходы и подходы к оборудованию. В непроходимых (опасных) местах должны быть установлены ограждения и надписи, запрещающие проход во время работы оборудования;

- проведением всех профилактических работ по ремонту оборудования в третью смену;

- ограждением высотой 1,0 м рабочих площадок, расположенных на отметке выше 1,1 м, приямков, лестниц, мостков и переходов;

- использованием кранов для монтажа и демонтажа оборудования;

- ограждением ременных и цепных передач;

- выполнением всеми рабочими и ИТР требований "Единых правил техники безопасности и производственной санитарии на предприятиях ПСМ".

9.10. Строго соблюдать выполнение требований СНиП III-А.II-70. Некоторые из них приводятся ниже:

а) Козловые и башенные краны

9.11. Продольный уклон подкранового рельсового пути и возвышение одного рельса над другим не должны превышать величин, указанных в паспорте крана. Исправность состояния пути, в том числе ширину колеи, необходимо проверять ежедневно.

Нивелировку и рихтовку подкрановых путей следует производить не реже одного раза в месяц, весной в период оттаивания грунта - не реже одного раза в пять дней, а также сразу после ливневых дождей. Результат нивелирования заносится в крановый журнал.

9.12. На расстоянии не менее 1,5 м от концов подкранового пути должны быть устроены инвентарные тупиковые упоры.

9.13. Работа крана при ветре силой 6 баллов и более (скорость ветра 10-12 м/сек) должна быть запрещена, а кран закреплен противоугонными приспособлениями. При скорости ветра более 15 м/сек. необходимо принять дополнительные меры к закреплению крана.

б) Электросварочные работы

9.14. Электросварочные установки включаются в электросеть только при помощи пусковых устройств.

В передвижных электросварочных установках для подключения их к сети следует предусматривать блокирование рубильника, исключающее возможность присоединения и отсоединения провода от зажимов, когда последние находятся под напряжением.

Включать в электросеть и отключать от нее электросварочные установки, а также ремонтировать их должны только электромонтеры. Запрещается эти операции производить сварщику.

9.15. Присоединение трансформатора к электросети должно выполняться согласно маркировке выводов на зажимах, которая является обязательной.

9.16. Сварочные провода следует располагать от горючих газов на расстоянии не менее 1 м.

Длина первичной цепи между пунктами питания и передвижной сварочной установкой не должна превышать 10 м. Изоляция проводов должна быть защищена от механических повреждений. Данное требование не относится к питанию установки по троллейной системе.

9.17. Перед началом и во время работы необходимо следить за исправностью изоляции сварочных проводов и электрододержателей, а также плотностью соединения контактов.

При прокладке проводов и при каждом их перемещении принимаются меры против повреждения изоляции, а также соприкосновения проводов с водой, маслом, стальными канатами.

9.18. Заземление электросварочных установок выполняется до включения их в электросеть.

Для присоединения заземляющего провода на электросварочном оборудовании должен быть предусмотрен болт диаметром 5-8 мм, расположенный в доступном месте с надписью "земля" (или условным обозначением "земля"). Последовательное включение в заземляющий проводник нескольких заземляемых электросварочных установок запрещается.

Над клеммами сварочных трансформаторов должны быть козырьки и надписи "высокая сторона", "низкая сторона".

9.19. Запрещается использовать в качестве обратного провода контур заземления, трубы санитарно-технических сетей (водопровод, газопровод и др.), металлические конструкции зданий и технологического оборудования.

9.20. Исправность конденсаторов должна систематически, не реже одного раза в квартал, проверяться. При этом сопротивление изоляции должно быть проверено мегомметром.

9.21. Сварочные установки на время их передвижения необходимо отсоединять от сети.

9.22. При работе с открытой электрической дугой электросварщики должны быть обеспечены для защиты лица и глаз шлемом-маской или щитком с защитными стеклами (светофильтрами). От брызг расплавленного металла или загрязнения светофильтр защищается простым стеклом.

9.23. Производить сварочные работы на открытом воздухе во время грозы, дождя или снегопада запрещается.

9.24. В электросварочных установках должны быть предусмотрены надежные ограждения всех элементов, находящихся под напряжением.

9.25. Электрододержатель должен быть легким, удобным в работе, обеспечивать надежное зажатие и быструю смену электродов без прикосновения к токоведущим частям, иметь простое и надежное соединение со сварочным проводом, а также козырек, защищающий руку сварщика.

Рукоятка электрододержателя должна быть выполнена из теплоизоляционного диэлектрического материала.

Запрещается применять электрододержатели с подводящим проводом в рукоятке при силе тока 600 а и более.

9.26. При электросварочных работах электросварщикам необходимо пользоваться спецодеждой в соответствии с "Типовыми отраслевыми нормами бесплатной выдачи спецодежды, спецобуви и предохранительных приспособлений рабочим и служащим, занятым на строительных, строительно-монтажных и ремонтно-строительных работах".

9.27. Для защиты от прикосновения с влажной холодной землей и снегом, а также с холодным металлом как снаружи, так и внутри помещений сварщики должны обеспечиваться теплыми подстилками, матами, наколенниками и подлокотниками из огнестойких материалов с эластичной прослойкой.

9.28. Педальные пусковые кнопки контактных машин должны быть надежно заземлены и иметь сверху прочное ограждение.

в) Приготовление и транспортирование раствора

9.29. Гашение извести должно быть, как правило, механизированным. Хранилища ямного типа для гашения извести (теста) должны быть ограждены или закрыты; запрещается их устраивать вблизи проездов или проходов.

Заполнение творильных ящиков или ям комовой известью при ее ручном гашении допускается не более чем на 1/3 высоты.

Выгрузку известкового теста из хранилищ ямного типа следует осуществлять при помощи механизмов или приспособлений, исключающих необходимость спуска рабочих в ямы.

Рабочих, занятых на гашении извести, а также на перегрузке молотой негашеной извести, необходимо снабжать респираторами, очками и резиновыми перчатками.

9.30. Шнековые установки необходимо закрывать частыми сетками с ячейками не более 70x70 мм, а при работе с пылевидными материалами (цемент, известь, гипс и др.) - герметическими крышками.

9.31. Очистка приямков для загрузочных ковшей смесительных машин допускается только после надежного закрепления ковша в поднятом положении.

Пребывание рабочих под поднятым и незакрепленным ковшом не допускается.

9.32. При приготовлении смесей с химическими добавками должны соблюдаться меры предосторожности против ожогов, повреждения глаз и отравления.

9.33. Трубопроводы для транспортирования раствора под давлением должны подвергаться после монтажа, установки и в последующем не реже чем через каждые три месяца гидравлическому испытанию давлением, превышающим в 1,5 раза рабочее.

Результат испытания оформляется актом и отмечается в техническом паспорте.

9.34. Ежедневно перед началом смены надлежит производить осмотр манометра на растворонасосе и его замену в случае неисправности.

9.35. Перед продувкой растворопроводов сжатым воздухом рабочие, не занятые непосредственно этой работой, должны быть удалены из рабочей зоны на расстояние не менее 10 м.

9.36. Запрещается перегибать шланги, по которым транспортируется раствор.

Над растворопроводами, уложенными в местах постоянного движения людей или транспортных средств, следует устраивать мостики.

9.37. Запрещается ремонтировать растворонасосы и растворопроводы, находящиеся под давлением, а также затягивать их сальники и фланцевые соединения.

9.38. Соединение гибких растворопроводов (шлангов со штуцерами растворонасосов необходимо выполнять при помощи хомутов на болтах. Запрещается применять для этой цели проволоку).

9.39. Моторист, обслуживающий растворонасос, должен быть связан звуковой или световой сигнализацией с рабочими, принимающими раствор.

г) Заготовка арматуры и каркасов

9.40. Механизированные операции по заготовке и обработке арматуры (выпрямление, резка, гнутье и др.) следует выполнять в отдельном помещении или на специально отведенном участке.

9.41. Все верстаки для заготовки арматуры должны быть прочно закреплены в полу, а двусторонние верстаки, кроме того, разделены продольной металлической предохранительной сеткой высотой 1 м.

9.42. Длинномерные стержни арматуры, выступающие за габариты станков, в необходимых случаях должны быть ограждены устойчивыми переносными предохранительными приспособлениями.

9.43. При правке арматурной стали на автоматических станках необходимо:

а) закрывать перед пуском электродвигателя предохранительные щитки;

б) ограждать место перехода арматурной стали с вертушки на станок.

9.44. Вертушки для укладывания мотков арматуры устанавливаются на расстоянии 1,5-2 м от станка для правки арматуры на высоте не более 50 см от пола и ограждаются.

Между вертушкой и правильным станком следует устанавливать металлический футляр для ограничения движения разматываемой катанки.

9.45. Перед пуском станка для резки арматуры необходимо проверять исправность тормозных и пусковых устройств, зубчатых сцеплений, наличие защитных кожухов и правильную установку ножей. Зазор между плоскостями подвижного и неподвижного ножей допускается не более 1 мм.

Управление тормозными устройствами и пусковые устройства следует располагать непосредственно на рабочем месте.

9.46. Запрещается резка арматурной стали на части длиной менее 30 см на приводных станках без соответствующих приспособлений, предохраняющих рабочих от ранения.

9.47. Закладка арматуры, перестановка пальцев и упоров при гнутье на механическом станке допускается только при полной остановке станка.

9.48. Металлическую пыль и окалину, образующиеся при чистке и гнутье арматурной стали, следует удалять со столов и станков путем отсоса или щетками; рабочие должны быть снабжены защитными очками.

Удаление пыли и окалины щетками допускается только после остановки станка.

д) Работа с растворонасосом

9.49. Запрещается работа растворонасосов и цемент-пушек при давлении, превышающем указанное в их паспортах.

9.50. Рабочие места штукатуров-операторов (сопловщиков) должны быть связаны сигнализацией (звуковой, световой) с рабочими местами машинистов растворо-бетононасосных установок.

9.51. Операторы, наносящие штукатурный раствор на поверхность при помощи сопла, обеспечиваются защитными очками.

Приложение 1

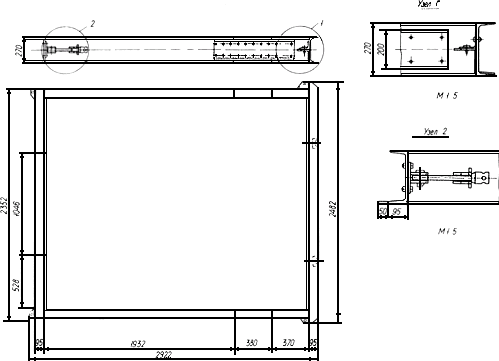

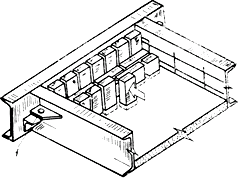

УНИВЕРСАЛЬНАЯ БОРТОСНАСТКА

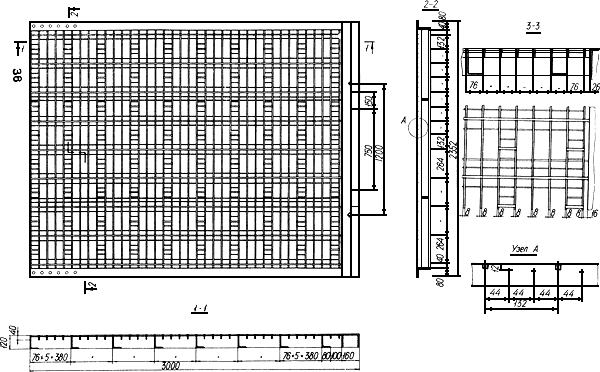

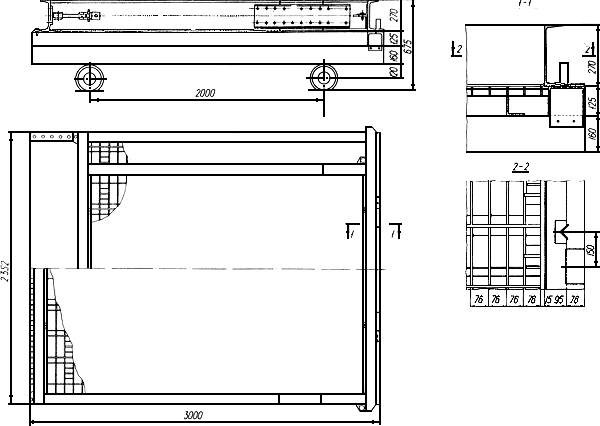

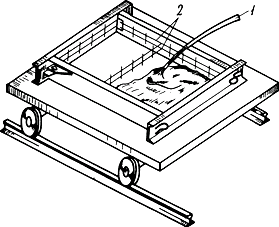

Универсальная бортоснастка предназначена для изготовления виброкирпичных изделий (блоков и панелей) на конвейерных линиях по технологии, разработанной ЦНИИСК. В комплект оборудования входят два типа тележек для внутренних и наружных виброкирпичных конструкций, бортоснастка и дополнительные вставки для изменения высоты изделия. Для изготовления элементов конструкций внутренних стен с отделкой под штукатурку используется тележка с гладкой поверхностью. Для изготовления конструкций наружных стен с облицовкой кирпичом под расшивку используется тележка с верхней частью, выполненной в виде матрицы (рис.4-5).

Рис.5. Матрица для облицовки из кирпича

Устройство бортоснастки позволяет изготавливать на одном комплекте виброкирпичные конструкции различных типоразмеров (рис.6), причем переоборудование оснастки сравнительно просто и нетрудоемко.

Рис.6. Типоразмеры виброкирпичных изделий (модуль 132 мм, ![]() ;

; ![]() - число тычков в ряду).

- число тычков в ряду).

Примечание. При выборе типоразмеров изделий рекомендуется принимать четное число тычков кирпича.

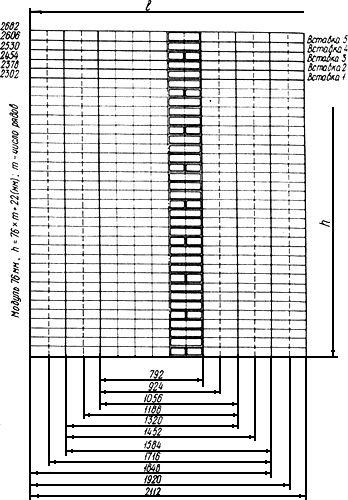

Бортоснастка состоит из четырех бортов, соединенных специальными замками. Два нижних замка выполнены в виде двух пластин с отверстиями, через которые при сборке пропускается конусный клин. Два верхних замка выполнены в виде винтовой стяжки. Детали замков крепятся к боковым бортам на сварке, а к верхнему и нижнему - на болтах, что позволяет изменять расстояние между боковыми бортами для изготовления изделий разной длины. Расположение мест крепления замков позволяет изменять длину изделий в широких пределах с модулем 132 мм. Боковые борта выполнены из двух частей, соединенных накладкой (рис.7). Для изменения высоты изделия боковые борта наращиваются вставками различной длины с модулем 76 мм. Обе части и вставка соединяются при помощи накладки на болтах с потайными головками.

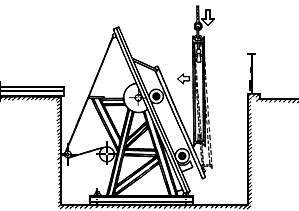

Рис.7. Бортоснастка съемная

Бортоснастка укладывается на тележку и фиксируется - нижний борт с помощью опорных пластин и направляющих уголков, верхний - с помощью двух конусных клиньев. Направляющие уголки облегчают установку и фиксирование оснастки, а клинья обеспечивают жесткость и геометрическую неизменяемость формы.

После изготовления и выдержки изделия тележка подается на кантователь, где она переводится в вертикальное положение. При этом нижний борт оснастки опирается на опорные пластины тележки. Строповка изделия краном производится за петли, приваренные к верхнему борту оснастки. После строповки клинья, крепившие оснастку к тележке, выбиваются и изделие снимается и подается на склад. На складе оснастка с изделием опускается в кассету на нижний борт, после чего выбиваются клинья нижних замков и при необходимости ослабляется натяжка верхних замков. Верхний и боковые борта снимаются, изделие в кассете остается на нижнем борту.

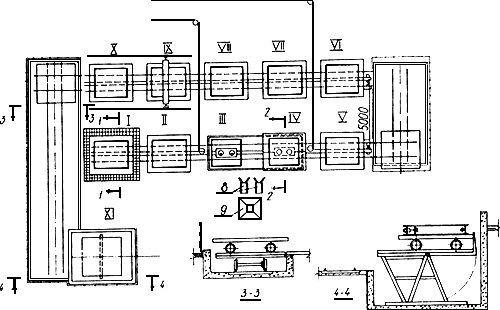

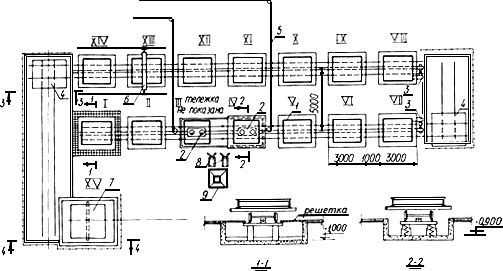

Приложение 2

ДВУХВЕТВЕВОЙ РЕЛЬСОВЫЙ КОНВЕЙЕР ПРЕРЫВНОГО ДЕЙСТВИЯ

С ЦЕПНЫМ ПРИВОДОМ ДЛЯ ЦЕХА ВИБРОКИРПИЧНЫХ ИЗДЕЛИЙ

а) из глиняного кирпича;

б) из силикатного

Конвейерная технология изготовления индустриальных изделий из кирпича рассчитана на использование неквалифицированной рабочей силы.

Цех виброкирпичных изделий при кирпичном заводе должен включать:

- двухветвевой рельсовый конвейер прерывного (шагового) действия с цепным приводом;

- растворный узел;

- поточную линию по сварке каркасов;

- склад готовой продукции.

Процесс изготовления изделий на конвейере разбит для глиняного кирпича на 8-12, а для силикатного на 14 постов, на каждом из которых выполняется ряд простых технологических операций.

Ритм работы конвейера (шаг по времени) определяется продолжительностью операций на 3 и 4 постах, где производится укладка кирпича и заливка раствора с вибрированием. Расчетное время на изготовление 1 м![]() изделия (укладка 370 шт. кирпича) следует принимать равным 10-12 мин. Это достигается путем подбора нужного числа рабочих на этих постах.

изделия (укладка 370 шт. кирпича) следует принимать равным 10-12 мин. Это достигается путем подбора нужного числа рабочих на этих постах.

На первом посту выполняются следующие технологические операции:

- очищают форму и тележку от раствора с помощью водяной струи и металлических щеток;

- затягивают все крепежные детали в углах бортовой оснастки (клинья нижнего борта и затяжные болты верхнего);

- устанавливают в проектное положение бортовую оснастку и закрепляют к тележке с помощью клиньев круглого сечения;

Операции выполняют 2 чел.

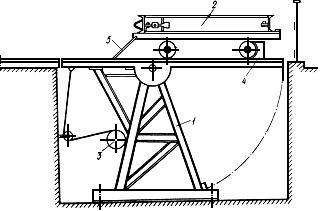

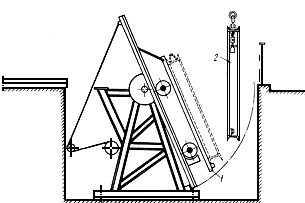

Рис.8. Двухветвевой рельсовый конвейер прерывного действия с цепным приводом

для цеха виброкирпичных изделий:

а) из глиняного кирпича; б) из силикатного

1. Вагонетка формовочная. 2. Вибростол ![]() - 10 тс. 3. Привод цепи перемещения вагонетки.

- 10 тс. 3. Привод цепи перемещения вагонетки.

4. Тележка передаточная. 5. Люлечный транспортер для подачи кирпича. 6. Машина для отделки

штукатурного слоя. 7. Кантователь. 8. Растворонасос. 9. Бункер для раствора

Механизмы: гидромеханизация (от сети водопровода).

Ручной инструмент: молоток, ломик ![]() 25 мм длиной 50 см, металлическая щетка.

25 мм длиной 50 см, металлическая щетка.

На втором посту:

- смазывают борта формы для изделий с лицевой поверхностью под расшивку швов, борта и дно формы для изделий, оштукатуриваемых с обеих сторон (рис.9);

- укладывают арматурный каркас (для изделий, оштукатуриваемых с обеих сторон).

Рис.9. Смазка бортоснастки краскопультом

Рабочие: 1 чел.

Механизмы: окрасочный пневмоагрегат, тельфер и тележка с закрепленной на ней бортоснасткой.

Ручной инструмент: молоток.

На третьем посту при изготовлении:

а) изделий с облицовкой лицевым кирпичом (наружные стены)

- укладывают лицевой ряд кирпича (рис.2);

- устанавливают арматурный каркас;

- заливают первый слой раствора;

- тележку с формой вибрируют.

б) изделий с облицовкой из штукатурного слоя (внутренние стены)

- заливают первый слой раствора (рис.10);

- укладывают первый ряд кирпича (рис.11, 12);

- тележку с формой вибрируют.

Рис.12. Утапливание первого ряда (а) и второго (б) ряда кирпича панели внутренней стены

Работа выполняется 2 рабочими.

Механизмы: люлечный транспортер, растворонасос, тележка с закрепленной на ней бортоснасткой, вибростол.

Ручной инструмент: молоток.

На четвертом посту при изготовлении:

а) изделий с облицовкой лицевым кирпичом (наружные стены)

1. Для изделий без утеплителя:

- заливают второй слой раствора;

- укладывают второй ряд кирпича;

- тележку с формой вибрируют.

Операции повторяются до укладки и вибрирования четвертого ряда кирпича.

- заливают пятый слой раствора (с учетом штукатурного слоя);

- тележку с формой вибрируют.

Работа выполняется 4 рабочими.

2. Для изделий с утеплителем:

- заливают второй слой раствора;

- укладывают второй ряд кирпича;

- тележку с формой вибрируют;

- заливают третий слой раствора;

- укладывают слой утеплителя;

- заливают четвертый слой раствора (с учетом штукатурного слоя);

- тележку с формой вибрируют.

Работа выполняется 2 рабочими.

б) Для изделий с облицовкой штукатурным слоем (внутренние стены толщиной 1,5 кирпича).

- заливают второй слой раствора;

- укладывают второй ряд кирпича;

- тележку с формой вибрируют;

- заливают третий слой раствора;

- укладывают третий ряд кирпича;

- заливают четвертый слой раствора (с учетом штукатурного слоя);

- тележку с формой вибрируют.

Работа выполняется 4 рабочими.

Механизмы: люлечный транспортер, бетонорастворосмесительная установка, вибростол, тележка с закрепленной бортоснасткой.

На постах с 5 по 7 производится выстойка изделий в формах, закрепленных на тележках.

На 8 посту независимо от вида изделия (блоки или панели)

- выравнивают штукатурный слой с окончательной отделкой.

Работа выполняется 1 рабочим (штукатуром).

Механизмы: машина для отделки штукатурного слоя, тележка с закрепленной бортоснасткой.

Ручной инструмент: рейка, терка, ведро, кисть, мастерок, металлическая щетка.

На постах 9 и 10 производится повторная выстойка изделий, после которой тележка с формой и готовым изделием перемещается на 11 пост, где производятся следующие работы:

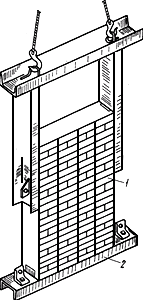

- закрепляют тележку на кантователе (рис.13);

- изделие с тележкой переводится в наклонное положение под углом 75-80° к горизонту;

- изделие снимается с кантователя вместе с бортоснасткой (рис.14);

- изделие в бортоснастке перемещают на склад и устанавливают в кассету;

- освобождают изделие от бортоснастки с трех сторон (рис.15);

- присоединяют нижний (четвертый) борт к боковым (рис.16);

- устанавливают бортоснастку на кантователь (рис.17);

- переводят кантователь с бортоснасткой в горизонтальное положение.

Рис.13. Гравитационный кантователь с тележкой и изделием

1 - опорная рама кантователя; 2 - форма с изделием; 3 - электролебедка; 4 - упор;

5 - крепление тележки к кантователю

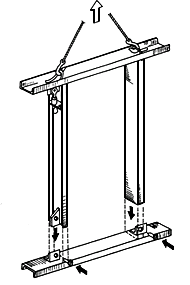

Рис.15. Распалубка и установка наружной панели на складе

1 - панель наружной стены; 2 - нижний борт формы

Рис.17. Установка бортовой оснастки на тележку

Работа выполняется 2 рабочими (такелажниками) и крановщиком.

Механизмы: кантователь, тележка с бортоснасткой, кран.

Ручной инструмент: тяжелый (1-2 кг) молоток.

На складе готовой продукции после снятия бортоснастки с трех сторон необходимо изделие осмотреть и в случае необходимости произвести его ремонт. Эти работы выполняет штукатур с 8 поста с ручным инструментом.

Приложение 3

НОРМЫ ВРЕМЕНИ И РАСХОД РАБОЧЕЙ СИЛЫ ПРИ ИЗГОТОВЛЕНИИ

ВИБРОКИРПИЧНЫХ КОНСТРУКЦИЙ

Нормы времени и расход рабочей силы при изготовлении виброкирпичных конструкций

(по материалам экспериментальных и опытных работ)

|

Наименование работ |

Применяемый механизм |

Время, затрачиваемое на выполнение работ |

Состав звена | |

|

мин. |

сек. |

чел. | ||

|

1 |

2 |

3 |

4 |

5 |

|

Укладка 100 лицевых кирпичей в матрицу с поддона. Пост 3 |

Ручные операции |

8 |

20 |

2 |

|

Укладка одного лицевого кирпича в ячейку матрицы с поддона |

" |

- |

10 |

|

|

Укладка одного лицевого кирпича в ячейку матрицы с люлечного транспорта |

Люлечный транспортер. Укладка кирпича вручную |

5 |

||

|

Заливка раствора в форму для изделий со штукатуркой с обеих сторон (0,08 м |

Растворонасос |

- |

30 |

|

|

Укладка 100 рядовых кирпичей с поддона с утапливанием в раствор. Пост 4 |

Ручные операции |

2 |

10 |

4 |

|

Укладка одного рядового кирпича с поддона с утапливанием в раствор |

" |

- |

5 |

|

|

Укладка одного рядового кирпича с люлечного транспортера с утапливанием в раствор |

Люлечный транспортер. Укладка кирпича вручную |

- |

3 |

|

|

Вибрирование ряда кладки с раствором. Посты 3 и 4 |

Вибростол |

- |

15-30 |

2-4 |

|

Перемещение тележки на следующий пост |

Конвейер |

- |

15-30 |

1-2-4 |

|

(в зависимости |

||||

|

Заливка верхнего штукатурного слоя с вибрированием. Пост 4 |

Растворонасос |

1 |

00 |

4 |

|

Снятие с тележки изделия в бортовой оснастке, перемещение на склад (при изготовлении панелей - с установкой в кассеты) |

Кран козловой |

- |

30 |

2 |

|

Расформовка изделия, доукомплектование бортоснастки нижним бортом и установка ее на тележку |

Кран козловой |

6 |

20 |

2 |

|

Чистка тележки и бортоснастки. Посты 1 и 2 |

Гидромеханизация |

1 |

00 |

2 |

|

Смазка бортовой оснастки |

Краскопульт |

- |

30 |

1 |

|

Установка каркаса. Посты 2 и 3 |

Ручные операции |

1 |

30 (блоки) |

1 |

|

15 |

||||

Численный состав рабочих на наиболее загруженных постах при изменении производительности цехов

|

Производительность цеха тыс.м |

Численный состав рабочих на постах |

Шаг конвейера, мин | |

|

|

Пост 3 |

Пост 4 |

|

|

5 |

1 |

2 |

24 |

|

10 |

2 |

4 |

12 |

|

20 |

4 |

6-8 |

6 |

Примечание. При производительности цеха 20000 м![]() /год на складе необходимо предусмотреть дополнительно второй козловой кран, кантователь и дополнительное звено такелажников.

/год на складе необходимо предусмотреть дополнительно второй козловой кран, кантователь и дополнительное звено такелажников.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К настоящему времени значительно улучшены технология возведения и конструкции кирпичных стен. При возведении стен широко используются современные машины и механизмы для подъемно-транспортных и др. работ, что позволило значительно сократить трудозатраты. Однако дальнейшее совершенствование технологии производства работ, хотя, по-видимому, и возможно, но оно уже не может обеспечить большого повышения эффективности, так как при существующих способах кладочных работ неизбежно применение большого объема ручного труда как при кладке стен, наружной их отделки, так и для штукатурки внутренних поверхностей. А при огромных масштабах использования ручного труда при кладке из кирпича трудно обеспечить выполнение плановых заданий по дальнейшему росту производительности труда в строительстве.

С целью резкого уменьшения затрат ручного труда при строительстве из кирпича и существенного повышения технико-экономических показателей кирпичных конструкций Госстроем СССР был утвержден координационный план исследовательских и проектных работ, а также работ по созданию современной базы для изготовления сборных кирпичных изделий и монтажа из них стен зданий. Во исполнение этого плана были проведены работы в различных районах страны, в том числе и сейсмических, где, наряду с другими общестроительными требованиями, особенно важными являются требования высокой монолитности конструкций. Последняя, как показал опыт многочисленных землетрясений, при ручных способах кладки стен не всегда гарантируется. Одной из наиболее уязвимых конструкций в этом отношении являются стены кирпичных и каменных зданий, возводимые на обычных растворах без применения специальных мероприятий по повышению сцепления кирпича (камня) и раствора. При обычных способах кладки, как показали многочисленные лабораторные и натурные обследования, прочность сцепления в кладке не превышает величины, нормируемой для 3 категории, а часто оказывается и значительно меньшей. Особенно неблагоприятно в этом отношении положение с кладкой из силикатного кирпича, применение которой в ряде сейсмических районов страны практически невозможно. И все же в связи с большой распространенностью кирпича его приходится широко применять в сейсмических районах, компенсируя плохую монолитность кладки ее повышенным армированием, использованием кладки в качестве заполнения стен каркасных зданий в обычном или комплексном вариантах.

Трудности обеспечения надлежащей прочности и монолитности кладки в значительной мере определяются следующими причинами:

1. Иногда недостаточной квалификацией каменщиков, следствием чего является плохая постель раствора в горизонтальных швах кладки и часто его полное отсутствие в вертикальных швах, плохой прижим укладываемого кирпича на растворную постель.

2. Влиянием климатических условий на прочность и монолитность кладки.

Как известно, ведение кладки методом замораживания необратимо нарушает нормальные условия твердения вяжущего, снижая длительную прочность кладки как при сжатии, так и особенно при растяжении. Заметно улучшает положение применение в растворах противоморозных добавок. Однако и они не гарантируют стабильно высокое качество кладки, так как в условиях сильного холода каменщику трудно обеспечить хорошую раскладку растворной постели и прижим укладываемого кирпича. Отрицательное влияние на прочность кладки и особенно ее монолитность оказывают условия ведения работ при высоких температурах, характерных многим южным районам страны.

3. Допускаемыми на строительстве отступлениями против требований проекта и норм качества кирпича и раствора (его состава, консистенции); последний после изготовления иногда более или менее длительное время не используется для кладки.

Все эти причины приводят как к снижению средней прочности кладки, так и к увеличению разброса ее показателей и практически при обычных условиях производства работ не могут быть надежно контролируемы. По этой причине при разработке норм для расчетных сопротивлений кладки приходится идти по пути введения специальных запасов на так называемую "руку каменщика" и др. возможные погрешности производства работ, что позволяет обеспечить надлежащую надежность кладки при сжатии, но не гарантирует ее монолитности. Последнее обстоятельство привело к тому, что нормами запрещено учитывать сопротивление кладки чистому растяжению при действии силы перпендикулярно горизонтальным швам кладки. Компенсация снижения расчетных сопротивлений кладки при сжатии за счет учета замораживания, "руки каменщика" и т.д. естественно ведет к увеличению сечений или повышенному расходу цемента и арматуры для сеток.

В условиях сейсмических воздействий кладка стен подвергается, в отличие от условий действия обычных нагрузок, горизонтальным воздействиям в плоскости и из плоскости стен, вызывающим большие растягивающие нормальные и касательные напряжения, возможности восприятия которых в плоскостях контакта кирпича и раствора особенно низки. Уже отмечалось, что для повышения несущей способности стен при таких условиях загружения эффективными оказываются т.н. комплексные конструкции, среди которых наиболее часто применяют такие, когда вертикальные железобетонные включения располагаются по торцам простенков. К сожалению, опыт применения таких конструкций часто указывает на их неудовлетворительное выполнение: большое отклонение от проекта при установке арматуры, некачественное бетонирование. Кроме того, введение монолитных железобетонных включений заметно повышает трудоемкость кладки.

Приведенные причины снижения прочности, однородности и монолитности кладки могут быть полностью или в значительной мере устранены при монтаже стен из сборных кирпичных изготавливаемых вибрационным способом блоков и панелей. Возможность повышения прочности кладка при сжатии за счет ее вибрирования во время изготовления была установлена еще в 1937 г. в б.ЦНИИПС. Однако выполненные исследования были очень ограничены, а полученное сравнительно небольшое повышение прочности кладки (~20%) за счет вибрирования не стимулировало внедрение этого способа в практику строительства. Идея применения вибрирования для повышения прочности кирпичных блоков была впервые реализована в середине пятидесятых годов в результате работ б.НИИ по строительству Минстроя РСФСР (Л.Н.Пицкель) и ЦНИИС Минтрансстроя (Е.Г.Малышев). Ими была показана возможность большого повышения за счет вибрирования прочности кладки при сжатии. Изготовление блоков по методу НИИ по строительству предусматривало послойное уплотнение каждого ряда кладки поверхностным вибратором, а по методу ЦНИИС вибрирование производилось в формах на виброплощадках. Второй способ по трудоемкости оказался эффективнее и дал удобную возможность одновременного изготовления штукатурных слоев, что существенно упрощало производство отделочных работ. В 1956-1957 гг. в б.ЦНИИПС была поставлена серия опытов (Поляков С.В., Емельянов А.А., Коноводченко В.И.), позволившая более полно изучить влияние вибрирования на прочность и деформации кладки. В частности, были установлены оптимальные режимы работы вибратора при частотах 2800-3000 кол/мин с амплитудой 0,7-0,9 мм и малая его эффективность при частотах 1500 кол/мин, а также показана высокая эффективность вибрирования кладки для повышения сцепления кирпича и раствора.

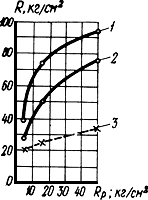

На рис.18 показаны результаты опытов по определению предела прочности кирпичной кладки при сжатии ![]() , выполненной каменщиком высокой квалификации на жидких растворах, значительно превышающие пределы прочности кладки

, выполненной каменщиком высокой квалификации на жидких растворах, значительно превышающие пределы прочности кладки ![]() , подсчитанных для соответствующих прочностей кирпича и раствора по известной формуле Л.И.Онищика. Однако и при таких благоприятных для прочности кладки условиях величины 1 оказались заметно меньше 2. Создание за счет вибрации совершенной постели кирпича и полнота заполнения раствором вертикальных швов обеспечивают наиболее благоприятные условия использования прочности кирпича и за счет этого получение предельно возможной для данного кирпича и раствора прочности кладки, к тому же совершенно независящей от квалификации каменщика.

, подсчитанных для соответствующих прочностей кирпича и раствора по известной формуле Л.И.Онищика. Однако и при таких благоприятных для прочности кладки условиях величины 1 оказались заметно меньше 2. Создание за счет вибрации совершенной постели кирпича и полнота заполнения раствором вертикальных швов обеспечивают наиболее благоприятные условия использования прочности кирпича и за счет этого получение предельно возможной для данного кирпича и раствора прочности кладки, к тому же совершенно независящей от квалификации каменщика.

Рис.18. Предел прочности вибрированной (1) и невибрированной кладки по опытам (2)

и нормам (3) в зависимости от прочности раствора ![]()

В условиях Киргизии и некоторых др. районах страны особенно остро стоит вопрос об использовании изготовляемого на заводах республики силикатного кирпича, у которого при поштучной укладке очень малое сцепление с раствором. Это вызывает затруднение при применении его в кладке стен зданий, возводимых на сейсмически опасных территориях. Перевозка же этого кирпича для использования на несейсмической территории сильно загружает железнодорожный транспорт и ведет к удорожанию строительства.

Выполненные ЦНИИСК опытные работы показали, что при условии изготовления кладки из такого кирпича вибрационным способом можно достичь резкого повышения ее монолитности и в этом случае силикатный кирпич может быть применен для стен сейсмостойких зданий. На основании этих результатов Министерство стройматериалов КиргССР объединило усилия ЦНИИСК им. Кучеренко, треста Оргтехстройматериалы, Ивановского экспериментального завода силикатных изделий и Кантского ремонтно-механического завода. В относительно короткий срок был разработан проект цеха, изготовлено нестандартное оборудование и силами Ивановского завода построен первый в СССР конвейер с восемью постами по выпуску сборных стеновых изделий из вибрированной кирпичной кладки с полной заводской готовностью.

Одновременно с этим институт Киргизпромстрой Госстроя Кирг. ССР в содружестве с ЦНИИСК разработал для условий 8-ми и 9-ти балльной сейсмичности проект пятиэтажного 8-квартирного жилого дома из упомянутых выше заводских изделий, в которых используется силикатный кирпич. Натурные испытания, проведенные на Ивановском заводе по определению нормального сцепления между силикатным кирпичом и раствором при вибрировании изделий на вибростоле, показали высокие результаты, которые превышали требуемые для первой категории кладки и колебались от 2,1 до 2,8 кг/см![]() , в то же время как при обычной ручной кладке из этого кирпича нормальное сцепление типично в пределах 0,2-0,3 кг/см

, в то же время как при обычной ручной кладке из этого кирпича нормальное сцепление типично в пределах 0,2-0,3 кг/см![]() . Очень важным является также то, что при вибрировании полностью заполняются раствором вертикальные швы, которые при ручном изготовлении кладки практически остаются пустыми.

. Очень важным является также то, что при вибрировании полностью заполняются раствором вертикальные швы, которые при ручном изготовлении кладки практически остаются пустыми.

Строители Минстроя Кирг.ССР провели испытания освоенных заводом изделий на транспортабельность в условиях горного рельефа по дорогам, имеющим разные покрытия. Эти испытания показали надежность этих изделий; у них после перевозки на грузовой машине на расстояние до 1200 км силы сцепления между кирпичом и раствором не снизились, а при натурном осмотре не было обнаружено механических повреждений.

Некоторые характеристики нового цеха.

Одноветвевой рельсовый конвейер прерывного (шагового) действия с тросовым приводом, растворный узел и поточная линия для сварки каркасов размещены в одном из 18 м пролетов завода силикатного кирпича.

Движение тележек конвейера осуществляется канатным толкателем. Весь цикл работ по изготовлению кирпичных изделий разбить на 8 групп операций, подобранным таким образом, чтобы они выполнялись в течение 10 мин.

Кирпич в цех сборных изделий к рабочим постам поступает без перегрузки на тележках из автоклавов. Раствор подается по шлангам в формы, установленные на тележках конвейера, с помощью 5-ти кубометрового растворонасоса. После чего вручную укладывается кирпич. Для уплотнения раствора каждый ряд изделия вибрируется в течение 15-20 сек.

Вибрация изделия в форме осуществляется на тележке, которая размещается на рельсовом пути вибростола, являющегося частью общего пути конвейера. После вибрации форма с изделием продвигается к следующему посту, где снимается мостовым краном с тележки и переводится в вертикальное положение, после чего изделие освобождается от формы, оставаясь на поддоне, с помощью которого оно перемещается из цеха на склад. После 24-часовой выдержки на складе к каркасу изделия привариваются подъемные петли. Изделия в процессе изготовления и хранения на складе термообработки не проходят.

Отгрузка изделий на строительную площадку производится через трое суток. Изделия, предусмотренные для внутренних стен зданий, изготовляются с двухсторонней штукатуркой, а для наружных стен одна поверхность их выполнена под расшивку швов с сохранением фактуры кирпича (рис.1). Для изготовления таких изделий дно формы выполнено в виде решетки с ячейками, в которые укладывается кирпич. Остальные операции по изготовлению изделий для наружных стен аналогичны описанным ранее. Разбивка всего цикла кирпичной кладки на посты позволила для их выполнения использовать неквалифицированную рабочую силу, обеспечив при этом выпуск изделий с высоким качеством их как по прочности, так и по отделке.

Конвейер цеха сборных кирпичных конструкций при Ивановском экспериментальном заводе силикатных изделий имеет мощность 11 тыс.м![]() изделий в год при работе в одну смену и обслуживается 11 рабочими. Для сварки каркасов и на растворном узле работает еще 4 человека.

изделий в год при работе в одну смену и обслуживается 11 рабочими. Для сварки каркасов и на растворном узле работает еще 4 человека.

Таким образом, отказ от ручной кладки кирпича на строительстве и перенос этого процесса в заводские условия позволил вместо привычных кирпичных конструкций с малой прочностью и монолитностью получить высокопрочные укрупненные изделия, отличающиеся высокой монолитностью, что особенно важно для сейсмических условий. При этом одновременно существенно улучшены технико-экономические показатели конструкций и особенно показатели по производительности труда. Последнее достигается и за счет увеличения уровня механизации процессов кладки. В этом отношении особенно важными являются механизированная укладка раствора, поступающего в формы из растворонасоса, и его уплотнение на вибростолах. Оставшаяся еще ручной операция по укладке кирпича в формы значительно упрощена и облегчена за счет удобного расположения его на рабочем месте укладчика, наличия матриц и т.д. При этом исключаются ряд вспомогательных операций, обязательных при обычной ручной кирпичной кладке (замачивание кирпича, установка причалок и другие).

При изготовлении сборных кирпичных изделий на заводе автоматически решаются вопросы наружной отделки стен и внутренней штукатурки как наружных, так и внутренних стен. В заводских условиях обеспечивается постоянный лабораторный контроль качества как исходных материалов, так и готовых изделий, что гарантирует стабильность их показателей по прочности растворов, внешнему виду и т.д.

И, наконец, следует сказать, что заводские условия изготовления кладки исключают все те трудности, которые приходится преодолевать в зимних условиях. Качество кладки в данном случае оказывается независимым от погоды, а рабочие всегда находятся в наиболее комфортных условиях.

Важным является также то, что требуемая по расчету стен на сейсмические нагрузки арматура в значительной части перенесена в изделия, где устанавливается в виде каркасов в формы. Это упрощает арматурные работы на объекте и повышает качество армирования.

Как показывают расчеты, при замене ручной кладки и ее оштукатуривания на кладку из виброкирпичных изделий полной заводской готовности достигается снижение трудозатрат на стройплощадке до 10-ти раз. Это происходит за счет: исключения работ по погрузке и разгрузке кирпича, укладки его на поддон, замачивания, приема раствора в ящики с очисткой кузова автомашин, подача раствора, кладки стен, устройства инвентарных лесов, штукатурки стен и устройства железобетонных обрамлений, проемов с установкой арматуры. Появляются новые операции - разгрузка изделий, монтаж изделий с заделкой стыков между ними со сваркой арматуры их каркасов и беспесчаной накрывки внутренних поверхностей стен.

Трудоемкость возведения стен из кирпичной кладки и стен из виброблоков с учетом сопутствующих работ для условий Киргизской ССР показана в табл.5.

Таблица 5

|

Описание работ |