- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

СО 34.09.307-2001

(РД 153-34.1-09.307-2001)

МЕТОДИКА ИССЛЕДОВАНИЙ

НОВЫХ ВОДНО-ХИМИЧЕСКИХ РЕЖИМОВ И ОЦЕНКА ИХ ЭФФЕКТИВНОСТИ

В УСЛОВИЯХ ЭКСПЛУАТАЦИИ ЭНЕРГОБЛОКОВ СКД

Срок действия с 2002-04-01

до 2012-04-01

РАЗРАБОТАНО Открытым акционерным обществом "Всероссийский теплотехнический научно-исследовательский институт" (ОАО "ВТИ")

ИСПОЛНИТЕЛИ А.Ф.Богачев, д.т.н.; З.В.Деева, к.т.н.; В.Г.Зеленский, к.т.н.; Е.Н.Иванов, к.т.н.

УТВЕРЖДЕНО Департаментом научно-технической политики и развития ОАО РАО "ЕЭС России" 29.12.2001 г.

Первый заместитель начальника А.П.Ливинский

Срок первой проверки стандарта организации - 2007 г., периодичность проверки - один раз в 5 лет.

ВЗАМЕН РД 34.09.307-90

Настоящий стандарт организации устанавливает основные требования к подготовке и проведению экспериментальных исследований новых водно-химических режимов (ВХР), применяемых на энергоблоках СКД, и к оценке их эффективности.

Экспериментальные исследования новых водно-химических режимов на промышленных энергоблоках могут быть проведены только с разрешения Департамента научно-технической политики и развития ОАО РАО "ЕЭС России" и в соответствии с настоящим стандартом организации.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Водно-химический режим энергоблока СКД должен обеспечивать надежную эксплуатацию оборудования без проведения химических промывок в течение не менее 60000 ч, т.е. гарантировать отсутствие образования внутренних отложений в котле, приводящих к опасному повышению температуры стенки трубы в наиболее теплонапряженных поверхностях нагрева; отложений в проточной части турбины, вызывающих ограничение мощности; подавление процессов внутренней коррозии оборудования блока (трактов низкого и высокого давления и конденсатора), отсутствие эрозионного износа оборудования.

1.2. Химический реагент, используемый в цикле блока СКД для коррекционной обработки питательной воды, должен быть неагрессивным к конструкционным материалам, обусловливать ингибирование коррозионных процессов в стационарных и переменных режимах эксплуатации, а также не вызывать увеличения внутренних отложений по тракту блока в высокотеплонапряженных участках поверхностей нагрева.

2 МЕТОДИКА ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТА

2.1 Оснащение блока приборами химического контроля и устройствами для периодического отбора проб

2.1.1 За новым водно-химическим режимом наблюдают, применяя приборы автоматического химического контроля, обеспечивающие непрерывное получение значений основных показателей качества теплоносителя: удельной электрической проводимости (![]() ,

, ![]() ), концентрации ионов натрия (Na

), концентрации ионов натрия (Na![]() ), кислорода (О

), кислорода (О![]() ), водорода (Н

), водорода (Н![]() ), значения рН.

), значения рН.

2.1.2 Монтаж приборов и устройств подготовки пробы для организации непрерывного автоматического химического контроля, их эксплуатацию и обслуживание осуществляют в соответствии с их паспортными данными и СО 34.37-520 (РД 153-34.1-37.520).

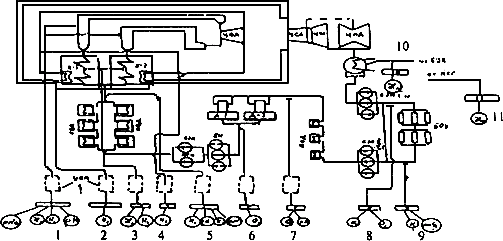

2.1.3 В соответствии со схемой химического контроля, используемой при проведении исследований новых ВХР (рисунок 1), приборы автоматического химконтроля устанавливаются на следующих потоках:

а) конденсате турбины:

- кондуктометр с предвключенной Н-колонкой;

- кислородомер;

б) конденсате после блочной обессоливающей установки (БОУ):

- кондуктометр (без Н-колонки);

- pNa-мер;

в) основном конденсате перед деаэратором:

- кислородомер;

- рН-метр;

г) питательной воде за деаэратором:

- кислородомер;

д) питательной воде перед водяным экономайзером:

- кондуктометр (без Н-колонки),

- кондуктометр (с предвключенной Н-колонкой),

- рН-метр,

- pNa-мер,

- водородомер;

е) свежем паре (перегретом паре):

- кондуктометр (с предвключенной Н-колонкой),

- рН-метр,

- pNa-мер,

- водородомер;

ж) входе промежуточного пароперегревателя (промежуточный пароперегреватель - холодная нитка):

- кондуктометр,

- рН-метр,

- водородомер;

з) выходе промежуточного пароперегревателя (промежуточный пароперегреватель - горячая нитка):

- кондуктометр,

- рН-метр,

- водородомер.

Пар: 1 - свежий, 2 - за промежуточным пароперегревателем, 3 - перед встроенной задвижкой,

4 - на входе в промежуточный пароперегреватель; 5 - питательная вода; 6 - питательная вода

за деаэратором; конденсат: 7 - за подогревателем низкого давления (ПНД), 8 - до блочной

обессоливающей установки (БОУ), 9 - за БОУ; 10 - бак запаса конденсата (БЗК);

11 - подогреватель сетевой горизонтальный (ПСГ); УПП - устройство подготовки пробы.

Рисунок 1 - Принципиальная схема системы химического контроля блока СКД

при проведении исследований нового водно-химического режима

2.1.4 Для автоматического химического контроля используют приборы отечественного и импортного производства, прошедшие метрологическую аттестацию и экспертизу на соответствие условиям эксплуатации на ТЭС согласно приказу РАО "ЕЭС России" N 229 от 16.11.98.

Для регулирования водно-химического режима количество реагента возможно определить с помощью автоматических приборов, не предусмотренных в схеме (см. рисунок 1). Их следует использовать для анализа состава теплоносителя в местах, характеризующих надежность оборудования, например, установив кислородомер на входе в котел и выходе из него при режиме специального дозирования кислорода или другого окислителя.

2.1.5 При отсутствии автоматических приборов химического контроля непрерывного действия допускается применение лабораторных приборов: кондуктометра для измерения удельной электрической проводимости Н-катионированной пробы среды при ее непрерывном истечении через датчик; иономера для измерения концентрации ионов натрия и значения рН при непрерывном истечении среды с помощью специальной измерительной ячейки [СО 34.37.308 (РД 153-34.1-37.308)].

При определении значения рН лабораторным рН-метром вносится поправка на температуру среды (см. СО 34.37.308).

2.1.6 Перечень приборов, выпускаемых отечественной промышленностью для химического контроля за качеством теплоносителя энергоблоков СКД, и их технические данные приведены в РД 34.37.303 "Методические указания по организации и объему химического контроля водно-химического режима на тепловых электростанциях". При отсутствии приборов, перечисленных в РД 34.37.303 и пп.1.1.4 и 2.1.5 настоящего стандарта организации, допускается применение других приборов аналогичного принципа действия с соответствующими паспортными метрологическими и динамическими характеристиками.

2.1.7 Для определения в пробах среды концентрации различных примесей, не контролируемых в настоящее время приборами непрерывного действия (железа, меди, цинка и др.), водопаровой тракт энергоблока оборудуют устройствами ручного периодического контроля.

2.1.8 Устройства для отбора проб воды и пара из водопарового тракта ТЭС для проведения ручного периодического или автоматического непрерывного контроля должны быть выполнены в соответствии с РД 24.031.121 "Методические указания. Оснащение паровых стационарных котлов устройствами отбора проб пара и воды".

2.1.9 Периодический отбор среды проводится в следующих точках тракта энергоблока: конденсата турбины - на входе в механические фильтры конденсатоочистки и выходе из них; обессоленного конденсата турбины - за конденсатоочисткой, за КЭН II ст; основного конденсата - за последним по ходу среды ПНД; конденсата греющего пара ПНД, питательной воды - за деаэратором и на входе в котел; конденсата греющего пара ПВД - из первого по ходу воды ПВД; теплоносителя по тракту котла - на выходе водяного экономайзера, нижней радиационной части (НРЧ), средней и верхней радиационных частей (СРЧ и ВРЧ), конвективного пароперегревателя высокого давления, на входе в промежуточный пароперегреватель и выходе из него (таблица 1).

2.2 Предварительная очистка тракта

2.2.1 Для оценки эффективности нового исследуемого режима перед его введением на энергоблоке предварительно должна быть проведена эксплуатационная химическая или парокислородная очистка конденсатно-питательного тракта и поверхностей нагрева до встроенной задвижки (ВЗ) с включением всех пробоотборных линий и холодильников проб. Метод очистки выбирается в зависимости от загрязненности оборудования, состава отложений и водного режима, в котором работал блок.

При первичном вводе энергоблока в эксплуатацию после проведения очистки новый водно-химический режим устанавливается непосредственно после проведения всех пусковых операций и выхода блока в нормальный эксплуатационный режим.

2.2.2 Химическая очистка проводится в соответствии с "Руководящими указаниями по химическим очисткам теплоэнергетического оборудования". После химической очистки пароводяного тракта котла вырезаются образцы из всех поверхностей нагрева котла.

Проточная часть турбины ПВД промывается от отложений согласно СО 153-34.37.401 "Методические указания по химической промывке проточной части турбины сверхкритического давления". Допускается удаление отложений из проточной части турбины с помощью механической очистки.

2.3 Организация наблюдений за водно-химическим режимом

2.3.1 При проведении наблюдений за новым водно-химическим режимом определяют:

а) абсолютное значение показателей водно-химического режима в основных потоках энергоблока;

б) распределение примесей в среде между теплоносителем и поверхностью основного оборудования энергоблока;

в) стабильность отложений и защитных пленок, образующихся на поверхностях основного оборудования при стабильной эксплуатации и переменных режимах работы энергоблока;

г) время достижения нормативных показателей качества теплоносителя по "Правилам технической эксплуатации электрических станций и сетей Российской Федерации" (ПТЭ-2003) после различного рода возмущений водного режима: снижения нагрузки в ночное время, подъема нагрузки, работы на скользящих параметрах и в маневренном режиме с частыми пусками и остановами;

д) присос охлаждающей воды в конденсаторе;

е) степень поглощения примесей на конденсатоочистке и межрегенерационный период ее фильтров;

ж) изменение удельной электрической проводимости и значения рН питательной воды и пара в зависимости от количества обработанного на фильтрах конденсатоочистки конденсата.

2.3.2 С момента установления нового водно-химического режима следует постоянно наблюдать за основными показателями, характеризующими качество теплоносителя в тракте энергоблока. При этом контролируются содержание соединений железа, меди, кремниевой кислоты, кислорода, водорода, натрия (pNa), значение рН, удельная электропроводимость прямой (![]() ) и Н-катионированной (

) и Н-катионированной (![]() ) пробы, а также концентрация реагента, применяемого для регулирования водно-химического режима энергоблока.

) пробы, а также концентрация реагента, применяемого для регулирования водно-химического режима энергоблока.

2.3.3 За водно-химическим режимом наблюдают при стабильной эксплуатации энергоблока, работе его в переменных режимах пусков и остановов и разгрузке основного оборудования.

2.3.4 Показания автоматических приборов химического контроля за качеством теплоносителя регистрируют не реже 2 раз в смену.

Для оценки водно-химического режима эти показания обрабатывают по методике, приведенной в обязательном приложении А.

2.3.5 При стабильной эксплуатации энергоблока периодически отбирают пробы среды для определения в ней содержания оксидов конструкционных материалов (железа и меди), а также тех показателей, контроль за которыми еще не автоматизирован. Пробы для периодического контроля отбирают сериями - три последовательных отбора через 15 мин при неизменной скорости истечения пробы.

Периодичность отбора проб приведена в таблице 1.

Таблица 1 - Объем и периодичность проведения химического контроля

|

Объем контроля |

Контролируемый показатель | |||||||||

|

SiO |

Na |

Fe |

Cu |

Жест- |

рН |

Удельная электрическая проводимость |

O |

Н |

Нефте- | |

|

Питательная вода после деаэратора 0,7 МПа |

- |

- |

- |

- |

- |

- |

- |

Авт. |

- |

- |

|

Питательная вода перед котлом |

- |

Авт. |

2 серии |

2 серии |

1/см |

Авт. |

Авт. |

1/см |

Авт. |

1 серия |

|

Конденсат турбины до конденсатоочистки |

- |

- |

То же |

То же |

То же |

- |

То же |

Авт. |

- |

- |

|

Обессоленный конденсат турбины |

1 серия в сутки |

Авт. |

" |

" |

- |

- |

" |

- |

- |

- |

|

Конденсат греющего пара ПНД |

- |

- |

1 серия в неделю |

- |

- |

- |

- |

- |

- |

- |

|

Конденсат зa сливными насосами ПНД 2 |

- |

- |

То же |

1 серия в неделю |

- |

- |

- |

1/см |

- |

- |

|

Среда в различных точках пароводяного тракта котла |

- |

- |

2 серии в неделю |

2 серии в неделю |

- |

- |

- |

- |

Авт. |

- |

|

Конденсат после ПНД |

- |

- |

То же |

То же |

- |

- |

- |

Авт. |

- |

- |

|

Питательная вода за первым по ходу воды ПВД |

- |

- |

" |

" |

- |

- |

- |

- |

- |

- |

|

Конденсат греющего пара за последним по ходу воды ПВД |

- |

- |

- |

- |

- |

Авт. |

Авт. |

- |

- |

- |

|

Перегретый пар за котлом |

1 серия в сутки |

Авт. |

2 серии в неделю |

2 серии в неделю |

- |

- |

То же |

Авт. |

Авт. |

- |

|

Пар холодного и горячего промперегрева |

- |

- |

То же |

То же |

- |

- |

- |

- |

То же |

- |

|

Вода после встроенных сепараторов (при пуске) |

- |

- |

- |

- |

- |

- |

1/30 мин |

- |

- |

- |

Примечания

1 Если для нового водно-химического режима применяется присадка какого-либо химического соединения, его абсолютная концентрация определяется не реже 2 раз в сутки на входе в котел и выходе из чего. Дополнительные места отбора проб устанавливаются в каждом конкретном случае перед опытной эксплуатацией энергоблока.

2 Авт. - установка автоматического прибора: 1/30 мин, 1/см, 1/сут - анализ выполняется 1 раз в 30 мин, смену и сутки соответственно. 1 серия - три последовательных отбора через 15 мин при неизменной скорости истечения среды. (При отсутствии автоматического прибора контроль ведется периодически с соответствующей частотой).

Допустимые пределы расхождения измерений в каждой серии не должны превышать значений ошибок для каждого метода определения показателей качества среды в соответствии с отраслевыми стандартами, перечисленными далее в п.2.3.6.

2.3.6 Для аналитических определений показателей качества среды используют стандарты отрасли "Воды производственные тепловых электростанций. Методы определения показателей качества" (ОСТ 34-70-953.1![]() ОСТ 34-70-953.6):

ОСТ 34-70-953.6):

- концентрации железа - сульфосалициловый метод и метод с применением ортофенантролина по ОСТ 34-70-953.4, раздел 4;

- кремниевой кислоты - метод синего и желтого кремнемолибденового комплексов по СО 34-70-953.6, раздел 6;

- концентрации меди - метод с применением купризона по СО 34-70-953.5, раздел 5;

- жесткости - визуально-колориметрический метод по шкале имитаторов по РД 153-34.37.523.8, раздел 8.

2.3.7 Стабильность отложений определяют косвенно по показателям приборов Na-меров и кондуктометров, а также по концентрации железа и меди в периодически отбираемых пробах; защитных пленок (косвенно) - по изменению концентрации водорода, измеряемого с помощью водородомера. Изменение указанных показателей водно-химического режима сопоставляется с параметрами работы энергоблока.

2.4 Определение скорости общей коррозии конструкционных материалов конденсатно-питательного тракта

2.4.1 Для оценки нового водного режима необходимо иметь данные скорости коррозии конструкционных материалов различных участков тракта и интенсивности образования отложений.

2.4.2 Скорость коррозии металлов конденсатно-питательного тракта энергоблока определяют с помощью различного типа индикаторов коррозии, установленных в период капитального ремонта.

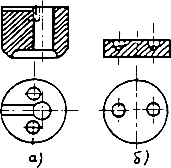

Скорость коррозии конструкционных материалов в тракте до деаэратора определяют с помощью индикатора коррозии, вмонтированного непосредственно в трубопровод конденсата или питательной воды до питательных насосов (рисунок 2). Индикаторы коррозии выполняются из исследуемого металла.

1, 3, 4 - трубы диаметром 14х1 мм (сталь 20); 2 - образец (исследуемый металл); 5 - шайба M10 (ст.3);

6 - гайка M10 (сталь 35); 7 - бобышка (сталь 20); 8, 9 - заглушка, фланец соответственно ![]() =0,40 МПа,

=0,40 МПа,

![]() =80 мм (ст.10); 10 - гайка М16 (ст.4); 11 - болт М16х6,5 мм (ст.3).

=80 мм (ст.10); 10 - гайка М16 (ст.4); 11 - болт М16х6,5 мм (ст.3).

Рисунок 2 - Установка индикатора коррозии в трубопроводе

Для питательного тракта после деаэратора используют контейнер (рисунок 3), в который помещают плоские контрольные индикаторы коррозии размером 60х20х2 мм. Контейнер устанавливается на байпасе подогревателей и отключается арматурой. Для монтажа или извлечения образцов контейнер отключают и разрезают со стороны ограничительного патрубка.

а - контейнер; б - схема присоединения контейнера с индикаторами коррозии; 1 - переходный патрубок;

2 - корпус; 3 - ограничительный патрубок; 4 - коррозионные образцы; 5 - ПВД; 6 - контейнер;

7 - питательная вода; 8, 9 - вентили ![]() 10 мм и 6 мм соответственно.

10 мм и 6 мм соответственно.

Рисунок 3 - Контейнер для индикаторов коррозии

Индикаторы коррозии размещают в следующих местах конденсатно-питательного тракта энергоблока на вертикальных участках трубопроводов:

- обессоленного конденсата;

- конденсата греющего пара ПНД;

- основного конденсата за последним по ходу среды ПНД;

- конденсата греющего пара ПВД;

- питательного:

перед ПВД,

за первым по ходу воды ПВД,

за вторым по ходу воды ПВД;

- на водяном экономайзере (на входе и выходе).

2.4.3 Контрольные пластины индикатора коррозии (см. рисунок 2) представляют собой круглые диски диаметром 60 мм и толщиной 3 мм с отверстием в центре, изготовленные из того же металла, что и основное оборудование. Поверхность индикаторов шлифуют вручную до чистоты 0,63 мкм и промывают раствором щелочи, спиртом и эфиром. Допускается обработка индикаторов коррозии на шлифовальном станке также до чистоты 0,63 мкм. Перед установкой в трубопровод высушенные и выдержанные в течение 1 сут в эксикаторе индикаторы клеймят и взвешивают с погрешностью ±0,0001 г. Срок испытания не должен быть менее 1 года (для получения предварительных результатов).

Для изучения кинетики процесса коррозии следует устанавливать по 15-20 индикаторных пластин, периодически извлекая их по 3-4 штуки через 2000, 8000, 16000 ч и во время капитального ремонта.

Скорость коррозии конструкционных материалов определяют на основании анализа состояния индикаторных образцов, простоявших максимальное время.

2.4.4 Кинетика коррозионных процессов изучается с помощью большого количества образцов, установленных в специальных контейнерах по тракту энергоблока на байпасных линиях в соответствии с п.2.4.2.

При этом температура среды в контейнере не должна отличаться более чем на 10 °С от температуры основного потока, а скорость движения среды должна быть близка к скорости основного потока.

2.4.5 Скорость коррозии металлов в экономайзере котла определяют с помощью прямоугольных индикаторных пластин размером 60х20х2 мм, размещаемых параллельно ходу потока в контейнере, установленном в коллекторе, на входе и выходе из него. В одной трубе помещается до 20 пластин, омываемых питательной водой. Специально крепить пластины в трубах диаметром 32х6 или 28х4 мм не требуется, кроме первой и последней. Пластины перед размещением их в трубе готовят и взвешивают в соответствии с п.2.4.3. Пластины в трубах экономайзера устанавливаются так же, как и в контейнере (см. рисунок 3).

2.4.6 После извлечения из трубопровода или контейнера пластины осматривают и описывают их состояние. В протоколе фиксируют цвет, равномерность отложений, наличие локализации коррозии (язвы, бугорки), а также щелевую коррозию в центре круглой пластинки, в местах контакта с дистанционирующими патрубками.

Внешний вид пластин описывают и сопровождают фотографиями до и после удаления продуктов коррозии. Особое внимание обращают на наличие язв локальной коррозии.

2.4.7 Для получения количественных характеристик процессов коррозии с испытуемых пластин методом катодного травления полностью удаляют продукты коррозии без повреждения основного металла, для чего используют прибор УКО-72, разработанный ЦЛЭМ "Тулаэнерго", или установку, приведенную на рисунке 4.

1 - свинцовые (графитовые) электроды; 2 - химический стакан (![]() =1000 мл); 3 - очищаемый образец;

=1000 мл); 3 - очищаемый образец;

4 - зажим-держатель; 5 - амперметр; 6 - выпрямитель ВСА-4; 7 - ЛАТР-1.

Рисунок 4 - Установка для катодного травления

Очищенную пластину с помощью зажима подсоединяют к отрицательному полюсу выпрямителя и опускают в электролит. Ток регулируют таким образом, чтобы происходило умеренное выделение пузырьков водорода на поверхности образца (плотность тока 40-50 мА/см![]() ). В качестве электролита используют 10%-ный раствор моноцитрата аммония или 3-5%-ный раствор серной кислоты при комнатной температуре. Анодом служат угольный, графитовый или свинцовый электроды.

). В качестве электролита используют 10%-ный раствор моноцитрата аммония или 3-5%-ный раствор серной кислоты при комнатной температуре. Анодом служат угольный, графитовый или свинцовый электроды.

Очистку индикаторов периодически контролируют: каждые 25-30 мин прекращают пропуск тока и мягкой резинкой под струей воды счищают разрыхленные продукты коррозии с образца, который после полной очистки промывают спиртом, высушивают и взвешивают.

2.4.8 Среднюю скорость равномерной коррозии металла ![]() , мг/(м

, мг/(м![]() ·ч), рассчитывают по формуле:

·ч), рассчитывают по формуле:

![]() , (1)

, (1)

где ![]() - масса пластины до опыта, г;

- масса пластины до опыта, г;

![]() - масса пластины после опыта и полного удаления оксидов, г;

- масса пластины после опыта и полного удаления оксидов, г;

![]() - общая поверхность пластины, контактирующая с исследуемой средой, м

- общая поверхность пластины, контактирующая с исследуемой средой, м![]() ;

;

![]() - продолжительность испытаний, ч.

- продолжительность испытаний, ч.

2.4.9 При локальной коррозии на контрольных пластинах определяют среднюю глубину и количество образовавшихся язв на единицу поверхности.

2.4.10 Для контроля за скоростью коррозии медьсодержащих сплавов, используемых для изготовления конденсаторных трубок, трубок ПНД и других теплообменных аппаратов, применяют индикаторы коррозии, изготовленные из аналогичного материала в виде пластин или отрезков труб длиной 40-50 мм и устанавливаемые за конденсатором, а также на трубопроводе (или его байпасе), на входе и выходе соответствующего теплообменника.

2.4.11 Состояние трубок конденсатора турбины, ПНД, охладителей эжекторов контролируют с помощью металлографического анализа вырезок. Для возможности сопоставления из каждой серии вырезок оставляют образцы-свидетели (отрезки труб длиной 100 мм), которые хранят в эксикаторе с влагопоглотителем.

2.5 Определение интенсивности пароводяной коррозии поверхностей нагрева котла

2.5.1 Протекание пароводяной коррозии контролируют:

- проверкой состояния внутренней поверхности котельных труб по вырезкам коротких (около 1000 мм) участков из различных зон котла не менее, чем после годичной его эксплуатации;

- оценкой состояния металла специальных вставок, установленных в котел;

- определением содержания водорода в питательной воде и паре работающего котла.

2.5.2 Участки труб для контроля за пароводяной коррозией металла вырезают из НРЧ, СРЧ, ВРЧ, конвективного, ширмового и промежуточного пароперегревателей.

Участки труб из НРЧ газомазутных котлов (ПК-41, ТГМП-314 и т.д.) вырезают из фронтового, бокового и заднего экранов с обязательным захватом зоны образования возможных максимальных железо-окисных отложений (![]() кДж/кг;

кДж/кг; ![]() Вт/м

Вт/м![]() ). Если контрольный участок вырезают с помощью газовой резки, то длина его должна составлять около 1000 мм, при этом для исследования используют вырезанную механическим способом без применения охлаждающей жидкости среднюю часть длиной около 500 мм.

). Если контрольный участок вырезают с помощью газовой резки, то длина его должна составлять около 1000 мм, при этом для исследования используют вырезанную механическим способом без применения охлаждающей жидкости среднюю часть длиной около 500 мм.

2.5.3 При каждой вырезке необходимо оставлять образцы-свидетели, чтобы сравнить их с вырезанными ранее или полученными при последующих остановах котла. Образцы-свидетели должны храниться в эксикаторе с влагопоглотителем.

2.5.4 Для анализа коррозионного состояния металла с вырезанных образцов методом катодного травления предварительно удаляют загрязнения, имеющиеся на их внутренней поверхности. Для этого отрезают образец длиной от 60 до 80 мм и на торце его наносят риски, разделяющие огневую и тыльную части трубы. Снаружи отрезок трубы для удаления основной массы металла протачивают до толщины стенки 2-2,5 мм. После этого трубу разрезают на фрезерном станке по образующим на огневую и тыльную части. Эту операцию проводят без применения охлаждающих жидкостей.

Технология очистки труб от отложений аналогична приведенной в п.2.4.7. После удаления отложений внутреннюю поверхность трубы тщательно осматривают и описывают ее состояние.

2.5.5 С помощью бинокулярного микроскопа фиксируют состояние металла под слоем отложений: наличие язв, их характер и количество на единицу поверхности. Размеры язв определяют с помощью микроскопа или микронных индикаторов.

2.5.6 Для исследования коррозии металла поверхностей нагрева котла устанавливают не менее пяти опытных образцов на каждую из них (см. п.2.5.2). Длина образца, изготовленного из котельной трубы, - 1000 мм. Внутреннюю поверхность образца подвергают механической обработке (проточке, шлифовке и т.п.). От труб, используемых в качестве образцов, отрезают образцы-свидетели длиной до 100 мм, которые хранят в соответствии с п.2.5.3. По истечении года эксплуатации вырезают по одному образцу из каждой поверхности нагрева: образцы обследуют в соответствии с требования пп.2.5.4 и 2.5.5.

2.5.7 Для оценки интенсивности пароводяной коррозии и стабильности защитных пленок при работе энергоблока в переменных режимах используют водородомеры электрохимического или хроматографического типа.

Водородомеры устанавливают на входе и выходе из котла, а также после той зоны, где возможна максимальная скорость пароводяной коррозии (например, за встроенной задвижкой, на входе и выходе пароперегревателей и др.).

Методика обработки результатов приведена в обязательном приложении А.

2.6 Определение влияния отложений на температурный режим труб котла

2.6.1 Непрерывный контроль за ростом отложений на внутренней поверхности котлов осуществляют с помощью измерения температуры стенки металла трубы. Для этого устанавливают специальные температурные вставки, оборудованные термоэлектрическими преобразователями (термопарами). Конструкция вставок определяется типом экранных поверхностей нагрева - обычные экраны с гладкими трубами, экраны газоплотных котлов с плавниковыми трубами. Конструкция соответствующих вставок приведена в СО 34.37.306 (РД 153-34.1-37.306).

2.6.2 Количество отложений в установленных температурных вставках и вырезанных образцах труб определяют при энтальпиях среды 87,5-125 кДж/кг на поверхностях, расположенных в зонах высоких тепловых напряжений, где имеются наиболее благоприятные условия для образования отложений и протекания процессов коррозии.

2.6.3 Температуру металла вставок фиксируют в течение суток каждые 4 ч при номинальной нагрузке в установившемся режиме работы котла с указанием времени начала и окончания опыта и контрольно 2 раза в месяц. При проведении испытаний следует получать данные о фактических нагрузках в зоне расположения температурных вставок (см. п.2.6.2).

2.6.4 При достижении предельной температуры металла энергоблок останавливают для вырезки образцов труб из тракта котла и последующей его химической очистки.

Если уровень температур вставок не превышает допустимого для данной марки стали значения (приложение Б), образцы труб для определения интенсивности образования отложений вырезают не ранее чем через 8000 ч эксплуатации энергоблока на новом водно-химическом режиме.

2.6.5 Образцы труб экранной системы котла вырезают двумя способами: механическим или газовой резки. Во всех случаях принимают меры предосторожности, предусмотренные СО 34.37.306 (РД 153-34.1-37.306).

2.6.6 Для установления характера распределения отложений по пароводяному тракту котла (помимо указаний п.2.6.2) вырезают также образцы труб на входе в водяной экономайзер и на выходе из него, из средней и верхней радиационных частей, конвективного, ширмового и промежуточного пароперегревателей.

2.6.7 Вырезанные образцы труб (см. п.2.6.6) длиной 400-600 мм используют для описания и химического анализа отложений; не менее чем на двух образцах труб длиной 40-60 мм определяют удельную загрязненность внутренней поверхности. Результаты исследования считаются представительными, если отклонения удельного количества отложений в каждом из образцов составляют ±15% среднего результата.

Каждый образец разрезают на фрезерном станке вдоль оси на огневую и тыльную половины и тщательно маркируют.

2.6.8 Отложения снимают согласно СО 34.37.306 (РД 153-34.1-37.306).

Перед снятием отложений для химического анализа описывают их характер: цвет, толщину слоя в различных местах, степень равномерности покрытия ими поверхности трубы, вид (пластинки, слоистая или губчатая масса, отдельные бугорки, сплошной слой и т.д.), фиксируют состояние металла под слоем отложений.

2.6.9 Для определения химического состава снимают послойно вначале рыхлые, затем твердые отложения.

Рыхлые отложения легко снимаются ножом или скальпелем при небольшом физическом усилии.

Для снятия твердых отложений необходимо деформировать образец трубы, зажав его в тиски или сдавив прессом.

2.6.10 Химический анализ отложений выполняют согласно СО 34.37.306 (РД 153-34.1-37.306). Химический состав рыхлых и твердых отложений может отличаться, поэтому его определяют раздельно, как и отложений, расположенных на огневой и тыльной сторонах.

2.6.11 Количество отложений на трубах устанавливают методом катодного травления (см. п.2.4.7). Загрязненность труб топочных экранов определяют раздельно для огневой и тыльной сторон.

2.7 Контроль за состоянием проточной части турбины

2.7.1 Процесс образования отложений в проточной части турбины контролируют по давлению пара в контрольных ступенях турбины (в основном в регулирующей ступени ЦВД). Для этого не реже 2 раз в месяц манометрами класса точности не ниже 1 фиксируют давление в контрольной ступени (![]() ) при номинальной (или близкой к ней) нагрузке турбины и строят график изменения во времени

) при номинальной (или близкой к ней) нагрузке турбины и строят график изменения во времени ![]() давления в регулирующей ступени [

давления в регулирующей ступени [![]() ] для одних и тех же условий работы турбоустановки (по нагрузке, расходу свежего пара

] для одних и тех же условий работы турбоустановки (по нагрузке, расходу свежего пара ![]() , вакууму, тепловой схеме).

, вакууму, тепловой схеме).

2.7.2 Занос отложениями проточной части и лопаточного аппарата турбины оценивается по повышению значения ![]() :

:

. (2)

. (2)

2.7.3 По истечении не менее чем 1 года эксплуатации при новом водно-химическом режиме энергоблок останавливают и вскрывают турбину для осмотра состояния ее проточной части и отбора проб отложений для количественного и качественного анализов.

Отложения из проточной части турбины для анализа снимают в соответствии с СО 34.37.306 (РД 153-34.1-37.306).

2.7.4 Перед отбором проб фиксируют распределение отложений, цвет, плотность, прочность связи с металлом, наличие коррозионных и эрозионных повреждений и другие их характерные особенности.

Химический анализ отобранных из проточной части турбины отложений выполняют в соответствии с СО 34.37.306 (РД 153-34.1-37.306).

2.8 Определение эрозионной активности питательной воды

2.8.1 Эрозия является следствием силового и коррозионного воздействий на омываемую поверхность металла движущейся с высокой скоростью воды. Эрозионным повреждениям подвергаются преимущественно детали оборудования питательного тракта энергоустановок. Роль коррозионного фактора в механизме эрозии особенно существенна при щелевом (тангенциальном) потоке воды, когда скорость эрозии конструкционных материалов в зависимости от химического состава воды может отличаться более, чем на порядок. Поэтому эрозионная активность питательной воды является одним из основных показателей, характеризующих качество водно-химического режима и надежность энергоустановок.

2.8.2 Эрозионную активность питательной воды контролируют с помощью установки и последующих испытаний образцов из материалов-эталонов в условиях щелевого потока, по эрозионной стойкости которых имеются достоверные экспериментальные данные. В качестве таких материалов принимаются стали 1Х18Н9Т, 2Х13, сталь 20 и латунь Л68.

2.8.3 Конструкция цилиндрических образцов для испытания материалов на эрозию приведена на рисунке 5. Верхний образец изготавливают из испытуемого материала, нижний - из нержавеющей стали 1Х18Н9Т. Рабочие (уплотнительные) поверхности образцов притирают. На уплотнительной поверхности нижнего образца выполняют канавку длиной 10-12, шириной 2,8-3 и глубиной 0,3-0,5 мм, образующую щель при накладывании верхнего образца (цилиндрика диаметром 23-25 и высотой 8-10 мм). Геометрические размеры щели между образцами должны точно выдерживаться.

a - нижний; б - верхний.

Рисунок 5 - Образец для испытания на эрозионный износ

Уплотнительные поверхности должны иметь отверстия для установки центрирующих штифтов. Образцы испытывают в специальных камерах, где они взаимно прижимаются и тем самым обеспечивается герметичность установки нижнего образца относительно камеры. Воду подводят к щели через отверстие нижнего образца.

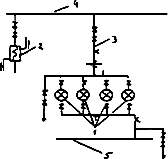

2.8.4 Для подключения камер к питательному тракту энергоустановок сооружают стенд, конструкция которого должна обеспечить подвод воды к рабочим камерам, измерение ее расхода, давления и температуры на входе в камеру, давления на выходе из камеры или перепаде давлений в щели; контроль за химическим составом и рН, а также отвод воды от рабочих камер в дренаж или магистрали, где давление меньше, чем в подводящих трубопроводах (рисунок 6).

1 - рабочие камеры; 2 - отборник проб; 3 - подводящий трубопровод; 4 - магистральный трубопровод

высокого давления; 5 - трубопровод низкого давления; < - места измерения давления;![]() - места измерения температуры.

- места измерения температуры.

Рисунок 6 - Принципиальная схема стенда для испытания материалов на эрозию

Подводящие трубопроводы для предотвращения засорения щелей врезают в схему энергоустановок за ПВД по верхней образующей магистрального трубопровода. В зависимости от условий испытания воду сбрасывают в деаэратор (во всасывающий коллектор ПЭН) или в дренаж.

2.8.5 За критерий эрозионной активности воды принимают среднюю скорость эрозии не менее трех образцов из каждого материала-эталона. Скорость эрозии оценивают по глубине эрозионного износа рабочей поверхности верхнего образца в месте воздействия на него щелевого потока. Глубину износа измеряют в десяти точках с помощью микроскопа (рисунок 7), микрометров или профилографов. Погрешность измерения не должна превышать 5% значения средней глубины эрозии.

1-9 - места измерения.

Рисунок 7 - Измерение глубины износа образцов

Качество питательной воды считается удовлетворительным, если скорость эрозии материалов-эталонов при скорости щелевого потока 120-130 м/с не превышает приведенных в таблице 2 значений, соответствующих скорости эрозии материалов при аммиачной обработке воды с рН 8,5, обеспечивающей приемлемую долговечность деталей проточной части насосов, уплотнений арматуры и другого оборудования. Скорость потока воды определяют по расходу и геометрическим размерам щели или рассчитывают по перепаду давлений. Ориентировочная продолжительность опытов при перепаде давлений 13,0-15,0 МПа для рекомендуемой геометрии щели из сталей 1Х18Н9Т, 2Х13, 20 и латуни Л68 соответственно равна 400, 300, 50 и 60 ч.

Таблица 2 - Допустимые значения показателей работы энергоблока СКД, определяемые качеством водно-химического режима

|

Показатель работы энергоблоков |

Допустимое значение |

|

Содержание общего железа в питательной воде, мг/дм |

5 |

|

Содержание меди в питательной воде, мг/дм |

2 |

|

Скорость роста температуры наружной стенки трубы наиболее теплонапряженной поверхности котла, °С/ч |

1/1000 |

|

Занос проточной части ЦВД турбины, % |

1,5 |

|

Абсолютная температура наружной стенки трубы наиболее теплонапряженной поверхности (НРЧ) котлов, °С, не выше: |

|

|

сжигающих мазут |

545 |

|

пылеугольных |

585 |

|

Загрязненность внутренними отложениями, г/м |

|

|

сжигающих мазут |

200 |

|

пылеугольных |

300 |

|

Скорость равномерной коррозии стали, используемой для изготовления оборудования и трубопроводов водно-конденсатного тракта, мг/(м |

15 |

|

Скорость эрозии конструкционных материалов-эталонов при скорости щелевого потока воды 120-130 м/с, мкм/ч, из: |

|

|

углеродистой стали 20 |

1,0 |

|

хромистой стали 2Х13 |

0,04 |

|

хромоникелевой стали 1Х18Н9Т |

0,01 |

|

латуни Л68 |

0,8 |

|

Степень поглощения загрязнений конденсата фильтрами, %: |

|

|

ионитовыми |

50 |

|

механическими |

50 |

|

Примечание - Допустимые значения показателей работы котлов, сжигающих мазут, оцениваются через 8000 ч, пылеугольных котлов - через 24000 ч. | |

В тех случаях, когда по условиям испытания фактическая скорость потока воды в щели образцов отличается от указанного выше контрольного значения, для оценки опытных данных рассчитывают интенсивность эрозии ![]() , мкм/ч, при скорости потока 130 м/с по формуле

, мкм/ч, при скорости потока 130 м/с по формуле

, (3)

, (3)

где ![]() - скорость эрозии верхнего образца при фактической скорости потока воды во время испытаний, м/ч;

- скорость эрозии верхнего образца при фактической скорости потока воды во время испытаний, м/ч;

![]() - скорость щелевого потока воды во время испытаний, м/с;

- скорость щелевого потока воды во время испытаний, м/с;

![]() - показатель степени, значение которого при скорости потока более 60 м/с равно 3 (при меньшей скорости проводить испытания не рекомендуется).

- показатель степени, значение которого при скорости потока более 60 м/с равно 3 (при меньшей скорости проводить испытания не рекомендуется).

3 ОЦЕНКА ЭФФЕКТИВНОСТИ НОВОГО ВОДНО-ХИМИЧЕСКОГО РЕЖИМА

3.1 Обобщенные данные наблюдений за новым водно-химическим режимом после не менее чем годичной продолжительности эксперимента представляют в ОАО РАО "ЕЭС России", которое определяет целесообразность дальнейшей эксплуатации энергоблока на новом режиме.

3.2 Оценку эффективности нового водно-химического режима ведут по следующим показателям (см. таблицу 2):

- содержание основных примесей, характеризующих качество питательной воды (при стабильной эксплуатации энергоблока и переменных режимах), соединений железа, меди, натрия, кремниевой кислоты, водорода, а также значение рН, удельная электрическая проводимость, жесткость должны соответствовать нормам ПТЭ-2003;

- интенсивность заноса проточной части ЦВД турбины отложениями;

- рост температуры стенки наиболее теплонапряженной поверхности котла;

- интенсивность образования внутренних отложений в котле;

- скорость коррозии (равномерной, пароводяной, кислородной) водно-конденсатного и водопарового трактов энергоблоков;

- интенсивность эрозии конструкционных материалов водно-конденсатного тракта;

- работа конденсатоочистки (степень поглощения загрязнений механическими и ионитовыми фильтрами, длительность их межрегенерационного и межпромывочного периодов);

- надежность работы конденсатора (присос охлаждающей воды).

3.3 Если характеристика нового водно-химического режима по основным показателям не превышает значений, приведенных в таблице 1, и за период годичной эксплуатации не потребовалось проведения химической очистки энергоблоков, а также отсутствовали остановы основного оборудования, вызванные нарушением водного режима, то по согласованию с ОАО РАО "ЕЭС России" продолжается исследование нового водно-химического режима.

3.4 Решение о широком внедрении нового водно-химического режима принимается ОАО РАО "ЕЭС России" по истечении пятилетней эксплуатации энергоблока при условии соответствия основных характеристик водного режима показателям таблицы 2 и нормам "Правил технической эксплуатации электрических станций и сетей Российской Федерации" (ПТЭ-2003).

Приложение А

(обязательное)

ОБРАБОТКА РЕЗУЛЬТАТОВ, ПОЛУЧЕННЫХ С ПОМОЩЬЮ

АВТОМАТИЧЕСКИХ ПРИБОРОВ ХИМИЧЕСКОГО КОНТРОЛЯ

При организации автоматического и лабораторного химического контроля используют приборы, перечисленные в пп.2.1.4 и 2.1.5, а также другие отечественные и зарубежные приборы, имеющие аналогичные метрологические и динамические характеристики.

По всем показателям, контролируемым с помощью автоматических приборов химического контроля (кроме рН), рассчитывается среднеинтегральный показатель ![]() за 1 ч, смену, сутки по формуле

за 1 ч, смену, сутки по формуле

, (А.1)

, (А.1)

где ![]() - значение концентрации, соответствующее каждому отрезку времени;

- значение концентрации, соответствующее каждому отрезку времени;

![]() - количество отрезков времени на ленте самопишущего прибора. На участке ленты, соответствующем 1 ч, - не менее 5.

- количество отрезков времени на ленте самопишущего прибора. На участке ленты, соответствующем 1 ч, - не менее 5.

Превышение контролируемого показателя по сравнению с нормируемым значением по "Правилам технической эксплуатации энергетических станций и сетей" (ПТЭ-2003) интегрируется по времени и расходу.

Рассчитывается корреляционная функция данного показателя.

Для рН фиксируются значение отклонений от установленных для данного режима величин и их количество.

Содержание водорода ![]() оценивается по приращению его на каждом участке тракта с учетом поправки на образующейся в результате разложения корректирующей присадки:

оценивается по приращению его на каждом участке тракта с учетом поправки на образующейся в результате разложения корректирующей присадки:

![]() , (А.2)

, (А.2)

где ![]() - среднеинтегральное приращение водорода на данном участке тракта, мкг/кг;

- среднеинтегральное приращение водорода на данном участке тракта, мкг/кг;

![]() - суммарный расход теплоносителя на данном участке, кг/ч;

- суммарный расход теплоносителя на данном участке, кг/ч;

![]() - время, ч.

- время, ч.

При необходимости рассчитывается водородное число ![]() , мкг/м

, мкг/м![]() :

:

![]() , (А.3)

, (А.3)

где ![]() - внутренняя поверхность контролируемого участка, м

- внутренняя поверхность контролируемого участка, м![]() .

.

Приложение Б

(обязательное)

ПРЕДЕЛЬНАЯ ТЕМПЕРАТУРА МЕТАЛЛА ТРУБ ПОВЕРХНОСТЕЙ НАГРЕВА КОТЛОВ

|

Сталь |

Предельная температура металла наружной поверхности обогреваемой трубы, °С, при сжигании | ||

|

высокосернистого |

эстонских сланцев |

остальных энергетических топлив | |

|

12Х1МФ |

585 |

540 |

585 |

|

12Х2МФСР |

585 |

540 |

585* |

|

12Х2МФБ (ЭИ531) |

585 |

545 |

600 |

|

1ХПВ2МФ (ЭИ756) |

620 |

Нет св. |

630 |

|

12Х1812Т |

610 |

610 |

640 |

|

| |||

Приложение В

(справочное)

ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКИХ ДОКУМЕНТОВ,

НА КОТОРЫЕ ИМЕЮТСЯ ССЫЛКИ В СО 34.09.307-2001 (РД 153-34.1-09.307-2001)

|

Обозначение НТД |

Наименование НТД |

Номер пункта |

|

1 |

2 |

3 |

|

СО 34-70-953.1-88 |

Воды производственные тепловых электростанций. Методы определения показателей качества |

2.3.7 |

|

СО 34-70-953.4 |

Для определения концентрации железа - сульфосалициловый метод и метод с применением ортофенантропина. Раздел 4 |

2.3.7 |

|

СО 34-70-953.5 |

Для определения концентрации меди - метод с применением купризона. Раздел 5 |

2.3.7 |

|

СО 34-70-953.6 |

Для определения кремниевой кислоты - метод по синему и желтому кремнемолибденовому комплексу. Раздел 6 |

2.3.7 |

|

СО 34.37.520-2001 |

Методические указания по ведению водного режима на энергоблоках сверхкритического давления с помощью автоматических приборов химконтроля (АХК) |

2.12 |

|

СО 34.37.306-2001 |

Методические указания по контролю состояния основного оборудования тепловых электрических станций, определению количества и химического состава отложений |

2.6.1 |

|

СО 34.37.308-2001 |

Методические указания по определению рН питательной воды прямоточного котла СКД в пределах от 8.0 до 10.0 лабораторными рН-метрами |

2.1.5 |

|

Методические указания по химической промывке проточной части турбины сверхкритического давления |

2.2.2 | |

|

ПТЭ-2003 |

Правила технической эксплуатации электрических станций и сетей Российской Федерации |

2.3.1 |

|

РД 153-34.37.523.8-88 |

Для определения жесткости - визуально-колориметрический метод по шкале имитаторов. Раздел 8 |

2.3.7 |

|

|

Руководящие указания по локальным химическим очисткам отдельных участков пароводяного тракта энергоблоков 300 МВт по разомкнутой схеме СЦНТИ "ОРГРЭС" |

2.2.2 |

|

РД 34.37.303-88 |

Методические указания по организации и объему химического контроля водно-химического режима на тепловых электростанциях |

2.1.6 |

|

РД 24.031.121-91 |

Методические указания. Оснащение паровых стационарных котлов устройствами отбора проб пара и воды |

2.1.8 |

Путин официально вступил в должность президента России на шестилетний срок

Путин официально вступил в должность президента России на шестилетний срок  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов