- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

РЕКОМЕНДАЦИИ

по технологическому контролю сооружений подготовки к использованию навоза

на свиноводческих комплексах

СОГЛАСОВАНЫ Главживпромом СССР 5 мая 1982 г.

УТВЕРЖДЕНЫ Главсельстройпроектом Минсельхоза СССР 5 мая 1982 г.

Рекомендации разработаны на основе обобщения опыта эксплуатации машин, установок и сооружений для подготовки к использованию жидкого навоза на крупных свиноводческих комплексах и результатов исследований специализированных научно-исследовательских институтов по проблеме.

Рекомендации предназначены для руководящих и инженерно-технических работников очистных сооружений крупных свиноводческих комплексов.

Рекомендации составлены кандидатом биологических наук Еселевич М.М., кандидатами технических наук Ковалевым Н.Г., Глазковым И.К., Максимовским Н.C., Дурдыбаевым С.Д. (Гипронисельхоз), кандидатами технических наук Афанасьевым В.И. (НИПТИМЭСХ НЗ РСФСР) и Яблочковым В.И. (отделение ВАСХНИЛ НЗ РСФСР), д.т.н. проф. Мишуковым Б.Г. (ЛИСИ), Араратовым А.К. (Московское областное производственное управление сельского хозяйства), кандидатами ветеринарных наук Гришаевым И.Д. и Баранниковым В.Д. (ВНИИВС), кандидатом сельскохозяйственных наук Смирновым П.П. (совхоз им. 50-летия СССР Калининской области), кандидатами технических наук Грошевым В.Н., Капустиным В.П., Гудухиным В.Ф. и Сарычевым П.П. (ВНИПТИ по использованию техники и нефтепродуктов в сельском хозяйстве, г.Тамбов), инженером Гудковой А.Н. (Главсельстройпроект Минсельхоза СССР).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Рекомендации распространяются на технологический контроль сооружений подготовки к использованию жидкого навоза, получаемого на свиноводческих комплексах выращивания и откорма 54 и 108 тыс. голов свиней в год, построенных по типовым проектам N 802-142, 802-143, 802-01-14 и проектам по шифрам 15-163 и 15-164.

1.2. Рекомендации содержат также ряд положений по регулировке работы основного технологического оборудования на сооружениях по подготовке к использованию свиного навоза.

1.3. Цель обработки навоза на животноводческих фермах и комплексах промышленного типа:

максимальное использование питательных веществ из навоза в качестве органических удобрений на сельскохозяйственных угодьях;

выделение части жидкой фракции навоза после механической и биологической очистки и использование ее в оборотном водоснабжении;

защита окружающей среды от загрязнения отходами животноводства.

1.4. Жидкий навоз к использованию подготавливают на очистных сооружениях, включающих систему машин и установок для транспортировки, хранения, обработки физико-химическими и биохимическими методами и обеззараживания животноводческих стоков.

1.5. Назначение технологического контроля - оптимизация работы системы сооружений, машин и установок для подготовки свиного навоза к использованию.

1.6. Технологический контроль за работой системы сооружений, машин и установок для подготовки жидкого навоза к использованию осуществляется по показателям основных регулируемых параметров оборудования и по количественным и качественным характеристикам поступающих и обработанных продуктов.

1.7. Контроль основных регулируемых параметров по каждому отдельному сооружению или установке рекомендуется проводить еженедельно от начала до конца системы подготовки жидкого навоза к использованию.

Анализ поступающих и обработанных продуктов проводят сотрудники контрольной лаборатории, на комплексе.

Вид, периодичность и место отбора проб для лабораторного анализа регламентированы в разделе 3.

Принципы организации контрольной лаборатории, определения объема необходимых анализов, места отбора проб, методики отбора, транспортирования и хранения проб, методы химических и санитарно-гигиенических анализов приведены в инструкции (1).

2. ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ

2.1. Назначение, устройство и принцип работы оборудования, применяемого для переработки жидкого навоза в соответствии с используемыми технологическими схемами (рис.1-2), изложены в ОНТП 17-81 (2) и методических рекомендациях (3).

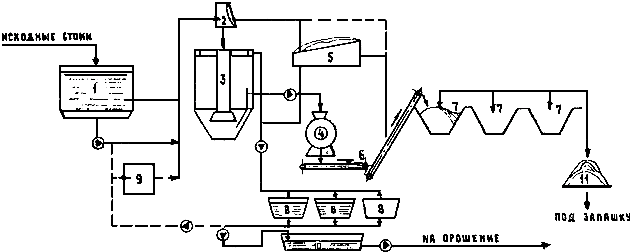

Рис.1. Принципиальная технологическая схема обработки свиноводческих навозных стоков:

1 - приемный резервуар; 2 - дуговое сито; 3 - отстойник; 4 - центрифуга; 5 - установка обезвоживания

осадка сит; 6 - транспортер; 7 - карантинная емкость для твердой фракции; 8 - карантинная емкость

для жидкой фракции; 9 - установка обеззараживания; 10 - пруд-накопитель;

11 - площадка для хранения твердой фракции

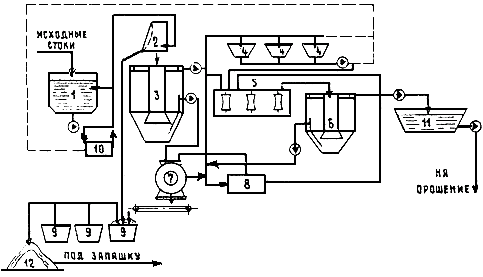

Рис.2. Принципиальная технологическая схема обработки свиноводческих навозных стоков

с очисткой жидкой фракции:

1 - приемный резервуар; 2 - дуговое сито; 3 - первичный отстойник; 4 - карантинная емкость;

5 - аэротенк; 6 - вторичный отстойник; 7 - центрифуга; 8 - блок обработки ила; 9 - карантинная емкость

для твердой фракции; 10 - установка для обеззараживания; 11 - пруд-накопитель;

12 - площадка для хранения твердой фракции

2.2. Состав и характеристика основного технологического оборудования приведены в табл.1.

Таблица 1

|

NN |

Наименование оборудования |

Марка или размер |

Производительность по исходным стокам, м |

Мощность привода, кВт |

|

1 |

2 |

3 |

4 |

5 |

|

1. |

Вертикальный отстойник |

Д-7м |

30 |

- |

|

2. |

Дуговое сито |

2200х2800 мм |

60 |

- |

|

3. |

Бункер-дозатор |

5210х6670 мм |

- |

- |

|

4. |

Осадительная центрифуга |

ОГШ-502К-4 |

25 |

32 |

|

5. |

Рототурбина |

КПС-108.61.08.000 |

Производительность |

17,5 |

|

6. |

Транспортер |

ТСН-2 ОБ |

4,5-5,7 |

4 |

|

7. |

Пароструйная установка |

Передвижная 4700х2400х2200 мм |

до 20 |

- |

|

8. |

Насосы: для жидкого навоза |

НЖН-200 |

200-250 |

30 |

|

шнековый с измельчителем |

HШ-50-1 |

до 50 |

10 | |

|

фекальный |

ФГ 51/83 |

51 |

22 | |

|

горизонтальный |

ФГ 144/46 |

144 |

40 | |

|

ФГ 216/24 |

216 |

40 | ||

|

погружной |

ЦМФ 160-10 |

до 160 |

17 |

________________

* Производительность по О![]() относится к рототурбинам.

относится к рототурбинам.

3. КОНТРОЛЬ ЗА ЭКСПЛУАТАЦИЕЙ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

3.1. Вертикальный отстойник

Основные регулируемые параметры при работе вертикальных отстойников: производительность, периодичность выгрузки осадка в сутки, продолжительность выгрузки за цикл.

Основные характеристики поступающих и обработанных продуктов:

влажность поступающего навоза и получаемого осадка, эффект задержания взвешенных веществ в жидком навозе.

Для поддержания оптимального режима работы вертикальных отстойников при разделении жидкого навоза влажностью 98-99% рекомендуют следующие показатели регулируемых параметров:

|

Производительность, м |

30 |

|||

|

Количество выгрузок осадка, раз в сутки |

6 |

|||

|

Продолжительность выгрузки за цикл, ч |

1 |

|||

|

Количество включений механизма удаления всплывающих веществ, раз в сутки |

6 |

|||

Рекомендуемый режим работы отстойника обеспечит:

|

Эффект задержания взвешенных веществ, % |

75 |

|||

|

Влажность осадка, % |

96 |

|||

|

Относительный объем сбрасываемого осадка, % |

14 |

|||

Для контроля степени разделения жидкого навоза и осаждения взвешенных веществ рекомендуется отбирать среднесуточную пробу сточных вод из подводящего и сборного лотков и определять в ней рН, взвешенные вещества, ХПК, сухой остаток, азот. Пробу осадка следует брать во время выгрузки и определять в ней влажность, зольность, общий азот (4).

Производительность отстойников регулируют задвижками по напорной линии и контролируют измерительными приборами.

При распределении исходной жидкости по группе вертикальных отстойников используют распределительные камеры с подвижными воронками. При этом нагрузку на отдельный отстойник определяют по глубине погружения соответствующей воронки. Воронки перемещают ручной лебедкой ЛРН-100.

Отстойники рекомендуется оборудовать линиями опорожнения в приемный резервуар с запорно-регулирующей арматурой (задвижками). Диаметр труб линии опорожнения рекомендуется принимать на менее 150 мм. Входное отверстие линии опорожнения следует закрывать легкосъемными листами или крышками на цепях или с приваренными прутьями, облегчающими их снятие перед началом опорожнения.

Осадок из отстойника удаляется автоматически, при достижении расчетного уровня. При несвоевременном удалении осадка труба засоряется и требуется ее промывка под напором. Для промывки трубопроводов используют насос и подающую линию с диаметром труб не менее 100 мм. Насос должен развивать напор не менее 3,5-4,0 м водяного столба.

Уровень осадка в отстойниках контролируется автоматическим сигнализатором уровня СУФ-42 на основе фотоэлектрического метода. Сигнализатор состоит из датчика, подключенного на вход блока сигнализатора с двухкаскадным усилителем. Глубина погружения датчика до 10 м. Прибор может быть использован в схемах автоматической выгрузки осадка (5).

В этих схемах, в качестве датчика уровня осадка возможно также использование флажкового датчика для сыпучих материалов. В этом случае датчик устанавливают под поверхностью отстойника, а флажок на длинном прутке (6-7 м) - в зоне накопления осадка. Сигнал с датчика может быть выведен на щит дежурного или служить для запуска схемы автоматической выгрузки осадка (6).

Влажность осадка после вертикального отстойника регулируют частотой выгрузки, степенью открытия задвижек и временем выгрузки в течение одного цикла.

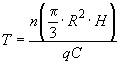

Для ориентировочного практического определения продолжительности выгрузки осадка из отстойника за цикл рекомендуется пользоваться формулой:

,

,

где ![]() - количество действующих отстойников, шт.;

- количество действующих отстойников, шт.;

![]() - радиус отстойника, м;

- радиус отстойника, м;

![]() - высота иловой камеры, м;

- высота иловой камеры, м;

![]() - расход сточной жидкости, подаваемой на отстойники, м

- расход сточной жидкости, подаваемой на отстойники, м![]() /ч;

/ч;

![]() - концентрация взвешенных веществ в 1 м

- концентрация взвешенных веществ в 1 м![]() сточной жидкости (объем после 30 мин отстаивания), м

сточной жидкости (объем после 30 мин отстаивания), м![]() .

.

3.2. Дуговое сито

Основные регулируемые параметры при работе дугового сита: производительность, диаметр отверстий фильтрующего полотна.

Основные характеристики поступающих и обработанных продуктов: влажность поступающего навоза и получаемого осадка, эффект задержания взвешенных веществ в жидком навозе (4).

Для поддержания оптимального режима работы дуговых сит при разделении исходного навоза влажностью 98-99% рекомендуются следующие показатели регулируемых параметров:

|

Производительность, м |

80 |

|||

|

Диаметр отверстий фильтрующего полотна, мм |

1,1 |

|||

Рекомендуемый режим работы дугового сита обеспечит:

|

Эффект выделения взвешенных веществ, % |

30 |

|||

|

Влажность твердой фракции, % |

86,6 |

|||

Жидкая фракция, прошедшая через сито, не теряет способности к расслоению и уплотнению, влажность твердой фракции через 3 ч снижается до 81%.

Для контроля степени разделения жидкого навоза и осаждения взвешенных веществ рекомендуется ежедневно отбирать среднесуточные пробы стока до подачи на установку, а после установки - пробы осадка с ленты транспортера и жидкости в сборных лотках. В осадке определяют влажность, зольность, общий азот, в стоках - расход фильтрата, ХПК, взвешенные вещества, общий азот.

Производительность сита зависит от влажности исходного продукта, размеров отверстий фильтрующего полотна и его наклона, регулируемого специальным приспособлением.

Перед пуском дугового сита в работу необходимо включить устройство для отжима и сброса твердой фракции, насос, подающий стоки, отрегулировать задвижки на напорной линии для равномерной подачи стоков и проверить наклон дугового сита к плоскости горизонта, который не должен превышать 1°.

Один раз в неделе необходимо очищать внутреннюю поверхность фильтрующих полотен промывкой или продувкой воздухом под давлением 9,81·10![]() Па.

Па.

3.3. Бункер-дозатор

Регулировку и контроль за эксплуатацией бункера-дозатора и транспортеров следует проводить в соответствии с заводской инструкцией по эксплуатации.

Кроме того, рекомендуется периодически один раз в неделю проверять состояние подшипников и постоянно контролировать объем навоза в бункере и скорость подачи навоза на шнек, так как при перегрузке дозатора наблюдается быстрый износ рабочих органов.

Для контроля степени обезвоживания навоза в бункере-дозаторе рекомендуется ежедневно отбирать пробы до подачи на установку, осадок с ленты транспортера и жидкую фракцию в сборных лотках. В осадке определяют влажность, зольность, общий азот, в среднесуточной пробе стоков и жидкой фракции ХПК, взвешенные вещества, общий азот (4).

Бункер-дозатор должен обеспечивать снижение влажности осадка свиного навоза с 87 до 81% за 3 ч и до 73% - за 10-12 ч.

3.4. Центрифуга

Основные регулируемые параметры при работе осадительной центрифуги: производительность, частота вращения ротора.

Основные характеристики поступающего и обработанного осадка: влажность поступающего и обезвоженного осадка, эффект задержания взвешенных веществ и эффект задержания сухого вещества.

Для работы осадительной центрифуги в оптимальном режиме при разделении навоза, осадка первичных отстойников и уплотненного избыточного активного ила рекомендуются показатели регулируемых параметров, приведенные в табл.2.

Таблица 2

|

Наименование показателей |

Свиной навоз |

Осадок первичных отстойников |

Избыточный активный ил |

|

Частота вращения ротора, С |

35 |

43 |

43 |

|

Положение шайбы, регулирующей перелив |

нижнее |

среднее |

верхнее |

|

Производительность, м |

20-30 |

10-15 |

8-10 |

|

Рекомендуемый режим работы центрифуги обеспечит: | |||

|

Свиной навоз |

Осадок первичных отстойников |

Избыточный активный ил | |

|

Эффект выделения взвешенных веществ, % |

75-80 |

50-60 |

30-40 |

|

Эффект задержания сухого вещества, % |

60-70 |

40-50 |

20-30 |

|

Влажность твердой фракции, % |

67-70 |

70-72 |

- |

|

Концентрация взвешенных веществ в фугате, г/л |

1,5-5,0 |

35-40 |

- |

|

Удельный расход энергии, кВтч/м |

1,2-1,3 |

2,1-2,3 |

3,2-4,0 |

Для контроля эффективности обезвоживания осадка и задержания сухого вещества рекомендуется отбирать среднепропорциональную (во время работы) пробу осадка и фугата после установки и среднесуточную пробу поступающих на установку стоков. В поступающих стоках рекомендуется определять рН, взвешенные вещества, ХПК, сухой остаток, в осадке - влажность, зольность, в фугате - взвешенные вещества, ХПК, сухой остаток, общий азот (4, 7).

Исходная масса поступает в осадительную центрифугу при помощи насосов. Производительность центрифуги регулируется задвижкой на напорной линии и контролируется измерительными приборами. Эффективность обезвоживания свиных стоков регулируется перестановкой сменных кольцевых шайб, изменяющих высоту порожка сливных отверстий.

Частота вращения ротора центрифуги изменяется перестановкой сменных шкивов.

Перед запуском центрифугу необходимо тщательно осмотреть и проверить ее основные узлы.

3.5. Аэротенки

Основные регулируемые параметры при очистке навозных стоков в аэротенках: объем и загрязненность поступающих стоков, производительность рототурбин по количеству растворяющегося кислорода, доза активного ила в иловой смеси, нагрузка на активный ил и расход кислорода в процессе окисления.

Основные характеристики поступающих и обработанных стоков: ХПК и БПК поступающих и окисленных стоков, эффект очистки стоков по снижению ХПК и БПК (4).

Для нормального протекания процесса окисления навозных стоков свиноводческих комплексов в аэротенках с механическими аэраторами рекомендуются следующие показатели регулируемых параметров (при работе в режиме продленной аэрации):

|

Рабочий, объем аэротенка, м |

1600 |

|||

|

Количество рототурбин, шт. |

6 |

|||

|

ХПК поступающего стока, г/л |

3,5 |

|||

|

Объем поступающих стоков, м |

700 |

|||

|

Нагрузка на активный ил по БПК, мг/г ила в сутки |

100 |

|||

|

Концентрация растворенного кислорода в иловой смеси, мг/л |

1-2,5 |

|||

|

Концентрация активного ила, г/л |

10-12 |

|||

|

Расход кислорода, г/г БПК |

1,8 |

|||

|

Прирост ила, % от снятой ХПК |

40 |

|||

Рекомендуемый режим работы аэротенков обеспечит очистку стоков до БПК=75 мг/л, ХПК=300 мг/л, достигается дегельминтизация жидкой фракции на 94,7-100%, частичное обеззараживание жидкой фракции, повышение ее температуры на 5-6 °С по сравнению с температурой поступающих стоков. Очищенные стоки рекомендуется направлять на поля орошения (приложение 1).

Для контроля хода очистки навозных стоков в аэротенке определяют дозу активного ила, его качественный состав, содержание растворенного кислорода в смеси сточной жидкости и ила, снижение величин ХПК и БПК в очищенных стоках. Среднесуточные пробы отбирают ежедневно из подающего канала, сборного канала, распределительной чаши вторичных отстойников (4, 8, 9).

Подача исходных стоков в аэротенки осуществляется либо насосами, либо самотеком от первичных отстойников. Производительность аэротенков должна быть увязана с производительностью сооружений и машин для предварительной механической обработки стоков и регулируется в начале технологической линии.

Равномерность подачи на параллельно работающие аэротенки регулируется задвижками на подающей линии, для контроля используются индукционные расходомеры типа ИР-51 (10).

В местах видимых трущихся сопряжений рекомендуется один раз в неделю проверять смазку.

Необходимо учитывать, что паспортная производительность рототурбин по количеству растворяющегося кислорода, определяемая в чистой воде, в условиях эксплуатации на свиноводческих комплексах уменьшается в 1,8 раза в режиме продленной аэрации и в 1,6 раза в режиме повышенной нагрузки. Повышение производительности аэротенков возможно при увеличении числа рототурбин или применении более мощных аэраторов.

Фактическая нагрузка на аэратор может быть рассчитана по формуле:

![]() кг O

кг O![]() /г,

/г,

где ![]() - расход кислорода на 1 г окисленной органики по ХПК (принимают равным 1,0), кг O

- расход кислорода на 1 г окисленной органики по ХПК (принимают равным 1,0), кг O![]() /г ХПК;

/г ХПК;

![]() ,

, ![]() - ХПК исходных и очищенных стоков, г/м

- ХПК исходных и очищенных стоков, г/м![]() ;

;

![]() - объем стоков, м

- объем стоков, м![]() ;

;

![]() - количество аэраторов, шт.;

- количество аэраторов, шт.;

![]() - коэффициент, учитывающий влияние температуры на скорость растворения кислорода, равный [1+0,02 (Т-20)]; где Т - температура иловой смеси, °С;

- коэффициент, учитывающий влияние температуры на скорость растворения кислорода, равный [1+0,02 (Т-20)]; где Т - температура иловой смеси, °С;

![]() - коэффициент, учитывающий влияние примесей в жидкости на массопередачу кислорода, равен 0,7 для стоков свиноводческих комплексов;

- коэффициент, учитывающий влияние примесей в жидкости на массопередачу кислорода, равен 0,7 для стоков свиноводческих комплексов;

![]() - дефицит кислорода (принимают равным 1,0 в иловой смеси аэротенков первой ступени очистки) (8).

- дефицит кислорода (принимают равным 1,0 в иловой смеси аэротенков первой ступени очистки) (8).

Наращивание активного ила в аэротенках рекомендуется осуществлять на чистой воде в полупроточном режиме с постоянной добавкой осветленной навозной жидкости. В первые 3-4 суток аэрация осуществляется на контакте при составе жидкости: 2-3 части чистой воды и одна часть осветленной жидкой фракции навоза. Затем в аэротенки подают осветленную навозную жидкость с постоянно нарастающим расходом. В течение 3-4 суток подают 10% проектного расхода сточной воды, 3-4-суток - 20%, 3-4 суток - 40%, 3-4 суток - 60%, 3-4 суток - 80% проектного (расчетного) расхода сточной воды. Каждый период наращивания ила заканчивается при условии полной очистки выходящей воды. Наращивание ила может происходить и на одной осветленной жидкой фракции навоза. При этом в начале аэрация осуществляется на контакте до конечного ХПК 500-700 мг/л. Далее наращивание ила идет на проточном режиме по ранее приведенной схеме, с подачей осветленной жидкости с постоянно нарастающим расходом.

Следует учитывать, что наращивание ила на жидкой фракции увеличивает пенообразование, борьбу с которым ведут путем применения гидродинамического пеногашения. В период наращивания ила рекомендуется ежедневно контролировать исходную очищенную воду по карте анализов. Для ежедневного химико-технологического контроля работы действующих аэротенков рекомендуется вести журнал по форме табл.3.

Таблица 3

Химико-технологический контроль работы аэротенков

|

Наименование показателей |

I ступень аэрации |

II ступень аэрации | ||||||

|

Аэротенк |

Аэротенк | |||||||

|

N 1 |

N 2 |

N 3 |

N 1 |

N 2 |

N 3 | |||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 | ||

|

Дата |

||||||||

|

аммонийный |

||||||||

|

Фосфор, мг/л: общий |

||||||||

|

рН |

||||||||

|

Выходящие стоки |

||||||||

|

аммонийный |

||||||||

|

Фосфор, мг/л: общий |

||||||||

|

рН |

||||||||

|

Продолжительность аэрации, ч |

||||||||

Наращивание ила можно считать законченным, если доза ила приближается к проектной величине, состав простейших организмов соответствует работоспособному илу (по атласу микрофотографий активных илов свиноводческих комплексов), состав очищенной воды стабилизируется на проектных показателях (БПК - 75 мг/л, ХПК - 300 мг/л).

3.6. Транспортер ТСН-2,0Б

Основные регулируемые параметры при работе транспортера: производительность, скорость движения цепи транспортера, высота выгрузки навоза.

Основная характеристика транспортируемого навоза - его влажность.

Для работы транспортера в оптимальном режиме при транспортировании навоза влажностью 81% рекомендуются следующие показатели регулируемых параметров:

|

Производительность, т/ч |

4,5-5,7 |

|||

|

Скорость движения цепи транспортера, м/с |

0,75 |

|||

|

Высота выгрузки навоза, м |

2,65 |

|||

|

Мощность электродвигателя, кВт |

1,5 |

|||

3.7. Пароструйная установка

Основные регулируемое параметры при обеззараживании жидкого свиного навоза с использованием пароструйной установки: температура, давление пара и время выдерживания.

Основная характеристика поступающих и обработанных стоков: степень обеззараживания.

Подача исходной жидкости в пароструйную установку осуществляется насосами. Требуемые параметры температуры, давления пара, время нахождения массы в выдерживателе поддерживаются автоматически, дистанционно, со щита контрольно-измерительных приборов.

Для обеззараживания жидкого навоза от неспоровых форм микроорганизмов используется пароструйная установка (температура 130-160 °С, давление пара 0,2-0,3 Па, время прогрева массы - 5 с). Масса должна находиться в выдерживателе в течение 10 мин. Возбудители споровых форм микроорганизмов погибают при такой обработке через 25 мин.

Пуск пароструйной установки осуществляется с предварительным разогревом всей системы до 130 °С (на выходе из выдерживателя). По окончании работы установка промывается водопроводной водой от осадка. Вода, прогретая до температуры 130 °C, остается в системе до начала работы следующей смены.

3.6. Насосы

Необходимый режим работы фекальных насосов регулируется задвижкой на напорной линии и контролируется приборами.

При работе насосов рекомендуется проверять:

работу подшипников. Установившаяся температура не должна превышать температуру окружающей среды более чем на 50 °С;

по маслоуказателю наличие масла в ванне насоса. Масло меняют через 100 ч работы насоса;

состояние сальников. При правильной подтяжке вода должна просачиваться отдельными каплями или тонкой струйкой;

влажность поступающего навоза. При влажности навоза менее 96% напор у насоса снижается на 10-30%.

При контроле работы погружного насоса ЦМФ 160-10 следует учитывать, что он работает при минимальном уровне стоков в емкости не менее 0,3 м, развивает максимальный напор на подающей линии не более 15 м вод. ст. До пуска внутренняя полость насоса должна быть заполнена водой, и корпус заземлен. Рекомендуется периодический осмотр рабочего колеса, чистка входящих и выходящих отверстий подачи воды на охлаждение.

Схема автоматизации процесса управления фекальными насосами представлена в приложении 2.

Приложение 1

Контроль за использованием бесподстилочного навоза

и навозных стоков на полях орошения

Земли, отведенные для утилизации навоза и продуктов его переработки, должны обеспечить решение задач очистки и использования всего объема бесподстилочного навоза и навозных стоков, получаемых на животноводческих комплексах, с учетом охраны окружающей среды от загрязнения. Выбор участков для мелиоративной части животноводческих комплексов необходимо проводить в соответствии с действующей инструкцией (11).

При расчете земельных площадей для утилизации навоза и продуктов его переработки необходимо учитывать технологию подготовки бесподстилочного навоза к использованию, наличие санитарно-защитных зон, лесных насаждений, наличие надежных водоисточников, пригодных для разбавления стоков водой и промывки оросительной сети, основные водно-физические свойства почвы.

Мелиоративные системы с использованием стоков животноводческих комплексов проектируют в соответствии с действующими нормативными документами (2, 12).

На угодьях, предназначенных для утилизации бесподстилочного навоза и навозных стоков, допускается выращивание кормовых, зернофуражных и технических культур, кроме корнеклубнеплодов.

Полученные выращенные культуры рекомендуется использовать для получения травяной муки и силоса.

Внесение стоков животноводческих комплексов допускается поверхностно-самотечными способами (по бороздам, полосам и чекам), мобильным транспортом и с помощью дождевальной техники при скорости ветра не более 5 м/с.

Удобрительные поливы сельскохозяйственных угодий навозными стоками рекомендуется проводить ранней весной при возобновлении вегетации растений и после каждого укоса, в соответствии с графиком внесения навозных стоков, а во вневегетационный период - под зябь.

Распределение жидкости на полях должно быть равномерным без перегрузок отдельных участков.

Годовая норма внесения навоза и стоков определяется для каждой культуры отдельно по биогенным элементам (азоту, фосфору, калию), в зависимости от общего их выноса с урожаем. Годовая норма общего азота во всех случаях не должна превышать 300 кг/га.

С гигиенической точки зрения допустимой дозой внесения жидкой фракции свиного навоза на поля орошения с суглинистыми почвами можно считать 150, 250, 300 кг/га в год в пересчете на азот, при поливной норме 300-500 м![]() /га.

/га.

После каждого удобрительного полива навозными стоками рекомендуется предусмотреть промывку системы чистой водой. Поверхностный сток с полей и дренажные воды рекомендуется направлять в пруды-накопители, а затем повторно использовать для полива выращиваемых культур.

Лаборатории свиноводческого комплекса рекомендуется регулярно, два раза в месяц проводить физико-химические и санитарно-бактериологические анализы поступающих на поля орошения навозных стоков. Пробы следует брать из магистрального канала в трех точках, согласованных с СЭС и органами водного надзора. В пробах необходимо определять рН, взвешенные вещества, ХПК, БПК, азот общий, фосфор, нитраты, нитриты, проводить бактериологические и гельминтологические анализы.

Для лабораторных анализов грунтовых вод (проверки степени очистки навозных стоков на полях орошения) пробы рекомендуется отбирать из наблюдательных скважин весной в период максимально высокого их уровня, через 10 дней после каждого внесения стоков на поля орошения, в конце вегетационного периода при понижении и осенью при повышении уровня грунтовых вод.

Пробы следует отбирать из двух скважин, оборудованных выше зоны орошения стоками по потоку грунтовых вод, из двух скважин, устроенных в центре орошаемого массива, и из двух скважин ниже зоны полива по течению грунтовых вод. В пробах необходимо определять рН, взвешенные вещества, ХПК, БПК, азот общий, фосфор, нитриты, нитраты, растворенный кислород, проводить бактериологические и гельминтологические анализы. Анализы рекомендуется проводить по методикам, приведенным в инструкции (1).

Приложение 2

Автоматизация управления фекальными насосами

на действующих свиноводческих комплексах

Контрольно-измерительные приборы, применяемые на сооружениях по подготовке к использованию свиного навоза, предназначены для измерения давления и разряжения, положения уровня жидкости, расхода жидкостей и газов, температуры, состава газа и жидкости, цветности и мутности жидкостей и других параметров.

Характеристика технологического оборудования, применяемого на очистных сооружениях свиноводческих комплексов, приведена в разделе 3.

На очистных сооружениях крупных свиноводческих комплексов используются системы автоматического управления фекальными насосами. При этом для контроля уровня жидкостей и в открытых резервуарах применяются уровнемеры РП-1065 с поплавковым механическим реле РМ-51 или поплавковым реле РП-40 с самописцем уровня жидкости "Валдай", или СУВ-М. В реле этих типов при отклонении уровня жидкости от заданного положения поплавок через систему тяг поворачивает ртутные переключатели и вызывает замыкание одной из электрических цепей и размыкание другой. Уровнемеры указанных типов работают при температуре жидкости от 25 до 60 °С и температуре окружающего воздуха от 25 до 50 °С. При напряжении сети 127 B активная нагрузка на контактах реле PM-51 и РП-40 -5 А, при напряжении сети 220 В - 3 А (частота тока 50 Гц). Реле должны быть заземлены.

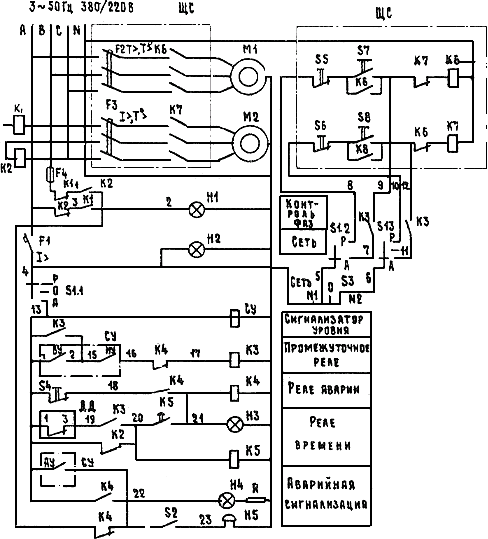

Разработана принципиальная схема работы насосов в автоматическом режиме с применением уровнемеров с поплавковым реле.

Специалистами ВНИПТИ (г.Тамбов) разработаны и апробированы на свинооткормочных комплексах на 10-13,5 тыс. гол. Рассказовского и Мордовского межхозяйственных предприятий Тамбовской области образцы станций автоматического управления фекальными насосами.

По опыту работы фекальных насосов на действующих свиноводческих комплексах, управление только в зависимости от уровня жижи в навозосборнике не обеспечивает надежной работы автоматизированной насосной станции. Присутствующие в жидком навозе крупные включения закрывают отверстие всасывающей трубы, насос работает в полухолостом режиме, вызывая сильные вибрации, что может привести к повреждению трубных соединений.

Выявлено, что при нормальной работе насосов в напорном трубопроводе в течение 5-20 с давление поднимается до 1,2-1,9·10![]() Па. При засорении всасывающего отверстия давление падает до 0,2-0,3·10

Па. При засорении всасывающего отверстия давление падает до 0,2-0,3·10![]() Па. Эти колебания давления можно преобразовать в электрический сигнал. На этом принципе основана предлагаемая система автоматического управления фекальными насосами на станциях перекачки животноводческих стоков (рис.3).

Па. Эти колебания давления можно преобразовать в электрический сигнал. На этом принципе основана предлагаемая система автоматического управления фекальными насосами на станциях перекачки животноводческих стоков (рис.3).

Рис.3. Принципиальная электрическая схема станции управления фекальными насосами

Система состоит из силового щита (ЩС) и устройства автоматического управления насосами. Устройство включает сигнализатор уровня СУ, датчик давления ДД, промежуточные реле К3, К4, реле времени К1, К2 для защиты электродвигателей от потери фазы, переключатели S1┘S3, кнопку "Сброс" 4.

Для работы в автоматическом режиме переключатель S1 следует поставить в положение "А", S3 - в положение N 1 и N 2. При этом, если навозосборник заполнен до верхнего уровня, срабатывает реле НУ и ВУ сигнализатора уровня СУ и своими контактами включает промежуточное реле К3 по цепи A-4-13-15-16-17 N 1. Реле К3 в зависимости от положения переключателя S3 своими контактами замыкает цепь питания контактора К6 или К7 и блокирует контакт ВУ (цепи 13-15). Кроме этого, через контакты датчика давления ДД и КЗ подается напряжение на катушку реле времени, которое начинает отсчет.

В начале работы насоса в напорном трубопроводе за 5-10 с давление поднимается от 0 до (1,5-2,0)·10![]() Па. Датчик давления ДД настраивается на 0,5·10

Па. Датчик давления ДД настраивается на 0,5·10![]() Па, свыше которого контакты ДД разрываются. Реле времени К5 настраивается на 10-12 с.

Па, свыше которого контакты ДД разрываются. Реле времени К5 настраивается на 10-12 с.

Если по истечении заданного времени давление не поднялось выше заданного (засорилось входное отверстие), то ДД не сработает, а контакт реле времени К5 замкнет цепь питания реле К4 по цепочке А-4-13-19-20-21 N 3, которое своими контактами отключит реле К3 и, соответственно, электродвигатель насоса, включит аварийную сигнализацию (звонок Н5), лампы Н3, Н4 и станет на самоблокировку по цепи 13-18-21 N 3. Отключение реле К4 и, соответственно, сброс аварийной сигнализации осуществляется кнопкой S4. Если по каким-то причинам уровень в навозосборнике поднялся до аварийного, то сработает реле АУ сигнализатора СУ, которое также включит аварийную сигнализацию. При необходимости звонок НБ отключается тумблером S2.

При нормальной работе насоса и уменьшении уровня жижи в навозосборнике ниже заданного отключается реле НУ сигнализатора уровне СУ, и отключается реле Н3 и соответствующий электродвигатель насоса.

При потере напряжения в одной из фаз контакты реле защиты К1, К2 замыкает цепь электропитания сигнальной лампы Н1 "Контроль фаз", подают напряжение на катушку реле аварии К4 по цепи A-4-13-20-21 с выдержкой времени от реле К5 и включат аварийную сигнализацию по цепи А или В-1 или 3-2-22-23-N*.

_______________

* Соответствует оригиналу. - Примечание изготовителя базы данных.

В качестве датчиков (реле давления) могут быть использованы реле типа РДМ-5, РД-1-01 или электроконтактный манометр ЭКМ-IV. Из сигнализаторов уровня возможно применение сигнализаторов типа НКС-2Н, ЭРСУ-3 отечественного производства или ЕСП-50 производства ПНР. В качестве промежуточного реле К1-К4 рекомендуется использовать магнитные пускатели типа ПМЕ-000 или реле типа РПУ-0, реле времени типа РВП или ЭВ-245, предохранитель F4 на 1 A. Вместе с реле давления устанавливается манометр ОБМ 100 для визуального контроля давления в напорном трубопроводе.

Рекомендуется при техническом обслуживании системы использовать инструкции по эксплуатации сигнализатора уровня и реле давления. Периодически (1 раз в месяц) проверять надежность контактных соединений (производить протяжку винтов), проводить чистку контактов реле, пускателей и фарфоровых изоляторов.

К устройству автоматизации насосных фекальных станций предъявляются следующие технические требования. Электрическая схема должна обеспечивать: ручное и автоматическое управления насосами; необходимее виды защит и сигнализацию; удобство эксплуатации и обслуживания; защиту электроприемников от неполнофазных режимов работы; высокую надежность работы. Срок службы станции не менее 6 лет. Изготовление в климатическом исполнении по ГОСТ 15543-70, степень защиты 1P54 по ГОСТ 14254-69 (13).

ЛИТЕРАТУРА

1. Инструкция по лабораторному контролю очистных сооружений на животноводческих комплексах. М., "Колос", 1982.

2. Общесоюзные нормы технологического проектирования систем удаления, обработки, обеззараживания, хранения и утилизации навоза и помета ОНТП 17-81. М., 1982. МСХ СССР.

3. Методические рекомендации по проектированию систем удаления, обработки, обеззараживания, хранения и утилизации навоза и помета. М., 1982. МСХ СССР.

4. Методика технологического контроля работы очистных сооружений городской канализации. М., Стройиздат, 1977.

5. Техническое описание и инструкция по эксплуатации. Паспорт. Сигнализатор уровня СУФ-42.

6. Г.С.Попкович. Автоматизация и диспетчеризация систем водоснабжения и канализации. М., Стройздат, 1973.

7. В.Н.Соколов. Современные промышленные центрифуги. М., Машиностроение, 1968.

8. Рекомендации по приемке, пуску и эксплуатации станций биохимической очистки промышленных сточных вод. М., Стройиздат, 1968.

9. М.А.Эль. Наладка и эксплуатация очистных сооружений городской канализации. М., Стройиздат, 1977.

10. Техническое описание и инструкция по эксплуатации. Паспорт. Индукционный расходомер типа ИР-51.

11. Инструкция о составе, порядке разработки, согласования и утверждения проектно-сметной документации на строительство предприятий, зданий и сооружений. СН 202-81. М. Стройиздат, 1982 (Госстрой СССР).

12. Руководство по проектированию оросительных систем с использованием подготовленного жидкого навоза (ВТР П-13-7). М., "Колос", 1982.

13. В.Ф.Гудухин. Автоматизация работы фекальных насосов. Техника в сельском хозяйстве. 1982, N 2.

Компьютерное зрение сможет точнее выявлять рак по характеру клеточного...

Компьютерное зрение сможет точнее выявлять рак по характеру клеточного...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов