1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации устанавливают порядок. проведения и организации работ по предупреждению самовозгорания растительного сырья (PC, продукта) в 'силосах и бункерам и ликвидации аварийной ситуации на предприятиях по хранению и переработке зерна.

1.2. Аварийная ситуация при самосогревании и самовозгорании PC в силосах и бункерах характеризуется следующими опасными факторами:

возникновением очага самосогревания, а затем самовозгорания (горения, тления) внутри насыпи продукта;

образованием горючих и токсичных газовоздушных смесей в свободном объеме подсводного и надсводного пространства силосов и бункеров*, следствием чего при наличии источника зажигания (например, очага горения (тления) PC) может быть взрыв*;

_______________________

* См. Приложение 1 "Термины и определения".

возникновением пожара (загорания)* в подсилосном этаже при высыпании и выгрузке горящего продукта из силосов и бункеров и образованием очага пожара*;

_______________________

* См. Приложение 1 "Термины и определения".

образованием взрывоопасных пылевоздушных смесей в оборудовании и в помещениях.

1.3. Аварийная ситуация при самосогревании и самовозгорании PC в силосах и бункерах может проявляться:

в виде взрыва газовоздушных смесей в свободном объеме силосов и бункеров, образовавшихся в результате термоокислительной деструкции PC в очаге горения (тления);

в виде взрыва и последующего пожара PC в разрушенных силосах и бункерах;

в виде загорания PC в оборудовании с последующим взрывом пыли и накопившихся в хранилищах силосного типа горючих газовоздушных смесей;

в виде горящего PC, выгруженного из силосов и бункеров в подсилосный этаж.

1.4. Ликвидация аварийной ситуации заключается в осуществлении следующих основных операций:

локализации очага горения (тления) внутри массы PC путем максимально возможной герметизации (изоляции) силоса или бункера;

флегматизации инертными газами свободного объема надсводного и подсводного пространства горящего и смежных с ним силосов, либо заполнением надсводного пространства силосов и бункеров воздушно-механической пеной средней кратности (ВМП), а подсводного пространства - инертными газами;

разгрузки PC из силосов и бункеров и тушении образовавшихся очагов пожара в подсилосном этаже.

2. ПОЖАРНАЯ ОПАСНОСТЬ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

ХРАНЕНИЯ РАСТИТЕЛЬНОГО СЫРЬЯ

2.1. Продукты растительного происхождения - горючие продукты, склонные к самовозгоранию.

2.2. При хранении PC в силосах и бункерах в случае нарушения правил организации и ведения технологического процесса (превышение установленных сроков хранения, повышенные по сравнению с ТУ, ГОСТами влажность, сорность, масличность, некачественная зачистка силосов и бункеров от продуктов предшествующего периода хранения, совместное хранение разнородных продуктов и др.) могут возникнуть очаги самосогревания.

2.3. Длительное хранение самосогревающихся продуктов приводит к их самовозгоранию, при котором в свободные объемы силосов (бункеров) - в надсводное и подсводное пространства, а также в помещения надсилосного и подсилосного этажей поступают горючие газообразные продукты термоокислительной деструкции PC: водород, метан, оксид углерода в концентрациях, превышающих значение нижних концентрационных пределов распространения пламени (НКПР) этих газов (значения НКПР, % об.: Н![]() - 4,08; СН

- 4,08; СН![]() - 5,24; СО - 12,50).

- 5,24; СО - 12,50).

2.4. При наличии источника зажигания (например, очага самовозгорания, искры в условиях интенсивного газовыделения) может произойти взрыв газопылевоздушной смеси в свободных объемах силосов (бункеров) с последующим пожаром.

2.5. Условия для взрыва газопылевоздушной смеси в свободном объеме аварийного силоса возникают в следующих случаях:

в момент выхода очага в верхние или нижние слои продукта и при его контакте с горючей газопылевоздушной смесью;

в момент обрушения PC в процессе разгрузки силоса и при дополнительном поступлении воздуха вовнутрь объема силоса (бункера) и выброса горючих газов в свободный объем;

при увлажнении и промачиваини PC, когда в результате брожения в процессе хранения происходит выделение горючих газов.

3. МЕРЫ ПО ПРЕДУПРЕЖДЕНИЮ САМОВОЗГОРАНИЯ

ПРИ ХРАНЕНИИ РАСТИТЕЛЬНОГО СЫРЬЯ В СИЛОСАХ И БУНКЕРАХ

3.1. Вся профилактическая работа в целях исключения случаев самовозгорания и взрывов в силосах и бункерах с PC должна строиться в соответствии с отраслевыми нормами, правилами и указаниями Министерства хлебопродуктов и МВД СССР, а также в соответствии с ГОСТ 12.1.004-85 "ССБТ. Пожарная безопасность. Общие требования", Правилами устройства электроустановок, Типовыми правилами пожарной безопасности промышленных предприятий, утвержденными ГУПО МВД СССР, Общесоюзными нормами технологического проектирования ОНТП 24-86*, СНиП 2.01.02-85 "Противопожарные нормы".

________________

* На территории Российской Федерации действуют НПБ 105-03. - Примечание .

3.2. Прием и хранение PC в силосах и бункерах должны соответствовать действующим правилам организации и ведения технологических процессов, инструкции по хранению продовольственно-кормового зерна, маслосемян, муки и крупы.

3.3. Перед засыпкой в силосы и бункера продукт должен быть просушен до необходимой влажности, а емкости тщательно зачищены, проветрены и просушены. Система контроля температуры должна быть в исправном состоянии.

3.4. Запрещается совместное складирование в одном и том же силосе (бункере) различных продуктов.

3.5. Для исключения причин, приводящих к самовозгоранию PC, а также для своевременного обнаружения самосогревания PC, рекомендуется:

осуществлять вентилирование и перемещение продукта из силоса в силос;

при обнаружении самосогревания продукта производить подачу инертных газов в силосы и бункера с помощью технических средств (приложения 2, 3);

хранить PC в силосах и бункерах в среде с пониженным содержанием кислорода;

осуществлять контроль за температурой и составом газовой среды в объемах силосов (бункеров).

Наличие горючих газов (водорода и оксида углерода) в концентрации до 1% об. и рост температуры со скоростью более 1 °С в сутки свидетельствуют о протекании процесса самосогревания в массе продукта.

4. ОБНАРУЖЕНИЕ ОЧАГОВ САМОВОЗГОРАНИЯ РАСТИТЕЛЬНОГО СЫРЬЯ

4.1. Развитый очаг самовозгорания в силосах (бункерах) определяется:

на основе данных по замерам температуры в массе продукта и газового анализа газовоздушной среды в свободном объеме силоса;

при визуальном наблюдении по выходу дыма и пара через неплотности в конструкции силоса, по изменению цвета ограждающих конструкций, образованию в них трещин, обгоранию краски;

по едкому, резкому и неприятному запаху продуктов, свойственному запаху продуктов сухой перегонки PC.

4.2. Температуру PC в силосах и бункерах определяют на основе данных систем дистанционного контроля температур, установленных в силосах, а также при необходимости уточнения ее значений в отдельных точках - по указанию руководителя предприятия или оперативного штаба с помощью приборов, указанных в приложении 2.

4.3. Газовый анализ осуществляется предприятием или привлеченным подразделением с помощью переносных или стационарных газоанализаторов, перечень которых представлен в приложении 2.

4.4. При нормальной работе производства отбор проб производится из свободных объемов силосов и бункеров один раз в месяц силами производственно-технологической лаборатории предприятия. В случае, если отмечены признаки самосогревания, отбор проб в соответствующих силосах (бункерах) производится один раз за 12 ч.

4.5. В аварийный период отбор проб производится не реже трех раз в сутки силами специализированного отраслевого (либо привлеченного) подразделения и осуществляется из трех точек внутри силоса: на расстоянии 0,5-1,0 м от верхнего слоя насыпи продукта, из средней части свободного объема, а также на расстоянии 1,2 м от загрузочного люка. На основе данных газового анализа и температуры, а также визуальных наблюдений оперативным штабом выбираются тактика и способы ликвидации аварий.

5. ОРГАНИЗАЦИЯ РАБОТ ПО ЛИКВИДАЦИИ АВАРИЙНОЙ СИТУАЦИИ

В СИЛОСАХ И БУНКЕРАХ

5.1. Для ликвидации аварийной ситуации, вызванной самовозгоранием PC в силосах (бункерах), Министерством (объединением) хлебопродуктов республики (края, области), на предприятии создается оперативный штаб. В случае больших масштабов аварии назначается чрезвычайная пожарная комиссия.

5.2. В состав оперативного штаба включаются:

начальник (главный инженер) объединения хлебопродуктов - начальник оперативного штаба;

директор (главный инженер) предприятия - заместитель начальника оперативного штаба;

представитель край- (обл-, гор-) исполкома;

представитель министерства хлебопродуктов республики;

старший оперативный начальник пожарной охраны;

руководители вспомогательных и других служб предприятия, привлекаемых к ликвидации аварийной ситуации.

5.3. Общее руководство по ликвидации аварийной ситуации возлагается на начальника оперативного штаба и его заместителя.

5.4. Оперативный штаб решает все вопросы, связанные с проведением работ по ликвидации аварийной ситуации.

Оперативным штабом составляется комплексный план ликвидации аварийной ситуации с указанием вида осуществляемых мероприятий, сроков выполнения и ответственных лиц.

5.5. Оперативный штаб решает следующие задачи:

устанавливает порядок взаимодействия служб предприятия и привлеченных служб других организаций и предприятий;

определяет размеры безопасной зоны и устанавливает безопасные пути прохода к аварийному участку;

определяет ответственных лиц за оцепление безопасной зоны и посты охраны;

принимает меры к обеспечению безопасности близлежащих населенных пунктов и объектов народного хозяйства;

определяет ответственных лиц за медицинское обеспечение;

обеспечивает питанием и размещает прибывающих на аварийные работы людей и технику;

докладывает в партийные и советские органы о ходе ликвидации аварии;

руководит работой по обеспечению всеми техническими средствами (приложение 2) и огнетушащими составами с трехкратным запасом;

организует работу по отбору и анализу газов, по флегматизации инертными газами аварийных силосов и по выгрузке PC из силосов и бункеров с последующей его эвакуацией в безопасную зону;

обеспечивает условия безопасности всех работ, выполняемых в подготовительный и аварийный периоды.

5.6. Руководитель предприятия обязан:

своевременно устанавливать по результатам газового и температурного анализа, а также по данным визуальных наблюдений очаги самосогревания, самовозгорания и горения PC;

в случае регистрации в газовоздушной среде водорода, метана, оксида углерода в концентрации выше 1% об., а также роста температуры выше 40 °С при темпе роста температуры более 1 °С в сутки сообщить в объединение хлебопродуктов и пожарную охрану и организовать мероприятия по выполнению плана ликвидации аварийной ситуации;

после установления факта самовозгорания PC принять своевременные меры к остановке работающего в аварийной зоне оборудования и удалению обслуживающего персонала из производственных помещений и из опасной зоны;

обеспечить предприятие установками для подачи газообразных средств флегматизации и выгрузки (приложения 2, 3). При отсутствии на предприятии необходимых установок и устройств обеспечивать их доставку с других объектов народного хозяйства;

решать технические и организационные вопросы по обеспечению бесперебойной подачи средств флегматизации, выгрузки PC, измерения температуры и анализа газовой среды в аварийном силосе (силосах), смежных и соседних с ним силосах и помещениях;

представлять в оперативный штаб информацию о номенклатуре и количестве PC в аварийном силосе, смежных с ними соседних силосах, условиях хранения, результатах измерения температуры и данных газового анализа, наличии перепускных окон и вентиляционных отверстий, наличие свободных объемов силосов;

обеспечивать условия безопасности людей на весь период ликвидации аварии;

информировать партийно-советские органы области (города, района) о всех случаях аварийной ситуации на предприятии;

обеспечить заблаговременно разработку типового утвержденного советскими органами плана ликвидации аварийной ситуации с указанием привлекаемой техники с других объектов народного хозяйства;

организовать обучение персонала предприятия требованиям настоящих рекомендаций и плана ликвидации аварийной ситуации.

5.7. Руководство действиями пожарных подразделений возлагается на старшего оперативного начальника пожарной охраны.

5.8. Прибывающие для ликвидации аварийной ситуации силы и средства пожарных подразделений поступают в распоряжение старшего оперативного начальника пожарной охраны.

5.9. Старший оперативный начальник пожарной охраны в период проведения подготовительных работ перед введением сил и средств выполняет следующие задачи:

ставит задачи перед прибывающими подразделениями пожарной охраны;

осуществляет выбор способов подачи средств флегматизации;

проводит расчет потребного количества сил и средств флегматизации и пенообразующих веществ с учетом создания необходимого резерва;

обеспечивает выполнение работ по заполнению надсводного пространства силосов воздушно-механической пеной;

руководит тушением выгруженного PC в подсилосном этаже;

вносит предложения по корректировке в оперативный план ликвидации аварийной ситуации в зависимости от обстановки;

обеспечивает безопасные условия работы для личного состава пожарной охраны.

5.10. Действия подразделений пожарной охраны и работников отрасли хлебопродуктов предварительно определяются в плане ликвидации аварийной ситуации на предприятии - совместном документе, утвержденном советскими органами.

5.11. Взаимосвязь оперативно-тактической деятельности личного состава подразделений пожарной охраны и обслуживающего персонала предприятия представлена на схеме, которая включает в себя действия личного состава пожарных подразделений, основные этапы действий обслуживающего персонала, используемую пожарную и приспособленную технику, пожарно-техническое вооружение и устройства.

6. ЛИКВИДАЦИЯ АВАРИЙНОЙ СИТУАЦИИ ПРИ ВОЗНИКНОВЕНИИ

ОЧАГОВ САМОВОЗГОРАНИЯ РАСТИТЕЛЬНОГО СЫРЬЯ

В СИЛОСАХ И БУНКЕРАХ

6.1. Ликвидация аварийной ситуации при возникновении очагов самовозгорания в силосах и бункерах производится комбинированным способом и включает в себя выполнение трех основных операций, направленных на предупреждение взрыва и тушение при выгрузке PC:

операцию максимально возможной герметизации силоса с горящим PC. Герметизация производится с целью предотвращения доступа кислорода воздуха в зону горения через технологические люки и неплотности в соединениях конструктивных элементов;

операцию флегматизации горючей газовоздушной смеси в свободных объемах аварийного и смежных с ним силосов, соединенных между собой перепускными окнами. Флегматизация горючей газовоздушной смеси в свободных объемах силоса - в надсводном и подсводном пространстве - осуществляется путем его заполнения инертными газами и снижения содержания кислорода до оптимального значения, равного 8% об. и менее и (или) снижения содержания горючих газов до величины, не превышающей 5% от значения НКПР для каждого горючего газа (концентрация Н![]() не более 0,2% об.; СО - не более 0,6% об.; СН

не более 0,2% об.; СО - не более 0,6% об.; СН![]() - не более 0,25% об.). Вытеснение горючей газовоздушной смеси из свободного объема надсводного пространства силоса (бункера) достигается также ВМП, подаваемой в силос сверху через загрузочный люк.

- не более 0,25% об.). Вытеснение горючей газовоздушной смеси из свободного объема надсводного пространства силоса (бункера) достигается также ВМП, подаваемой в силос сверху через загрузочный люк.

При флегматизации свободных объемов силосов инертными газами концентрация флегматизатора в силосе должна составлять: газообразного диоксида углерода - не менее 60% об.; газообразного азота - не менее 70% об. В качестве средства флегматизации может быть использован твердый диоксид углерода ("сухой лед") из расчета 2 кг на 1 м![]() свободного объема силоса, а также топочные газы в концентрации не менее 70% об.

свободного объема силоса, а также топочные газы в концентрации не менее 70% об.

Подача флегматизирующих составов осуществляется с помощью технических средств (приложение 2);

операцию выгрузки из силоса горящего продукта в подсилосный этаж с последующим его тушением в подсилосном этаже и эвакуацией в безопасную зону.

6.2. В процессе подготовительных работ до окончания флегматизации свободных объемов силосов и бункеров запрещается использовать воду и пар в качестве средств тушения очага горения в силосах и бункерах.

Для флегматизации свободных объемов силосов (бункеров) до момента доставки инертных газов к месту аварии допускается в порядке исключения применять перегретый пар при условии, что концентрация горючих газов каждого в отдельности не превышает 5% от значении НКПР.

Подача пара производится от котельной предприятия или другой паропроизводящей установки. В силосы (бункера) пар подается через стволы-щупы, стволы-удлинители (приложение 2).

7. ВЫГРУЗКА РАСТИТЕЛЬНОГО СЫРЬЯ ИЗ СИЛОСОВ И БУНКЕРОВ

7.1. Выгрузка PC производится после выполнения операций по герметизации и флегматизации аварийных силосов и бункеров при условии, что концентрация горючих газов в свободном объеме горящего и смежных с ним силосов не превышает 5% от значения НКПР для каждого горючего газа и (или) при содержании кислорода, равном 8% об. и менее.

7.2. Выгрузка PC производится из аварийного, а затем из соседних с ним силосов, соединенных между собой перепускными окнами. При этом используются технические средства разгрузки: стволы-щупы, стволы-удлинители (приложение 2), ствол пожарный буровой (СПБ) (приложение 3).

7.3. В аварийный силос для предотвращения доступа воздуха в случае обрушения выгружаемого продукта в процессе выгрузки необходимо подавать в технологические люки конусной части силосов инертные газы с помощью технических средств с расходом, в три раза превышающим расходы на флегматизацию (п.8.2).

При отсутствии технологических люков в конусной части силосов пробиваются отверстия диаметром не более 50 мм.

Запрещается прерывать процесс флегматизации аварийного и смежных с ним силосов до полного их освобождения от продукта.

7.4. Перед началом выгрузки весь свободный объем надсводного пространства аварийного и смежных с ним силосов заполняется ВМП, подаваемой сверху через загрузочные люки. В процессе выгрузки по мере разрушения пены осуществляется дополнительная подача ее с заполнением всего свободного объема. Заполнение пеной производится стволами типа ГПС.

7.5. Выгрузка PC производится в подсилосный этаж безостановочно при контроле газовоздушной среды в аварийном и смежных с ним силосах до полного освобождения от продукта. Разгруженные и зачищенные силосы оставляют с открытыми загрузочными и разгрузочными люками.

Запрещается прерывать выгрузку PC и оставлять частично разгруженные силосы.

7.6. В подсилосном этаже горящий продукт следует тушить распыленной водой (по 2 ствола РС-50 с насадками типа НРТ на каждый силос). Этими стволами предотвращается возможное образование пылевого облака при выходе продукта из силоса.

7.7. Потушенный продукт эвакуируется из-под силосного этажа с помощью специальной техники, имеющейся на предприятии (шнековый самоподаватель ШСМ-1м, ленточный передвижной транспортер ЛТ-6, ковшовый шнековый погрузчик КШП-5 и др.).

7.8. Руководство по разгрузке аварийных силосов и бункеров возлагается на руководителя предприятия, который обеспечивает условия безопасности выгрузки PC. Выгрузку производят при одновременной подаче инертных газов в подсводное, а в отдельных случаях и в надсводное пространство силосов и бункеров.

Личным составом подразделений пожарной охраны осуществляется подача в надсводное пространство силосов воздушно-механической пены (ВМП).

7.9. После завершения работ по выгрузке продукта из аварийного и смежных с ним силосов и ликвидации очагов самовозгорания составляется акт, который подписывается членами оперативного штаба и в течение суток направляется в адрес обл- (гор-, рай-) исполкома, Минхлебопродукта союзной республики, в объединение хлебопродуктов области (края) и в УПО (ОПО) области (края).

7.10. Ввод в эксплуатацию аварийного участка производства осуществляется после проведения восстановительных работ на основании письменного разрешения руководителя объединении хлебопродуктов.

8. РАСЧЕТ СИЛ И СРЕДСТВ ДЛЯ ЛИКВИДАЦИИ АВАРИЙНОЙ СИТУАЦИИ

Определение необходимых сил и средств для проведения работ по флегматизации и заполнению пеной аварийных силосов осуществляется по следующей методике.

8.1. Расчет сил и средств для проведения пенной атаки:

![]() - время заполнения одного силоса ВМП:

- время заполнения одного силоса ВМП:

![]() ,

,

где ![]() - надсводное пространство свободного объема силоса;

- надсводное пространство свободного объема силоса;

![]() = 36 м

= 36 м![]() /мин

/мин![]() - подача ВМП средней кратности от одного ГПС-600;

- подача ВМП средней кратности от одного ГПС-600;

![]() - количество пенообразователя, требуемого для заполнения ВМП одного силоса:

- количество пенообразователя, требуемого для заполнения ВМП одного силоса:

![]() ,

,

где ![]() = 0,36 л/с

= 0,36 л/с![]() - подача пенообразователя от одного ГПС-600;

- подача пенообразователя от одного ГПС-600;

![]() - время заполнения свободного пространства силоса, с;

- время заполнения свободного пространства силоса, с;

![]() = 3 - коэффициент запаса при заполнении пеной силоса.

= 3 - коэффициент запаса при заполнении пеной силоса.

![]() - количество воды, требуемое для заполнения ВМП одного силоса:

- количество воды, требуемое для заполнения ВМП одного силоса:

![]() ,

,

где ![]() = 5,64 л/с

= 5,64 л/с![]() - подача воды от одного ГПС-600;

- подача воды от одного ГПС-600;

![]() - количество пенообразователя, требуемого для заполнения группы силосов, имеющих различную загрузку продуктами:

- количество пенообразователя, требуемого для заполнения группы силосов, имеющих различную загрузку продуктами:

![]() ,

,

где ![]() - количество заполняемых ВМП порожних силосов;

- количество заполняемых ВМП порожних силосов;

![]() - количество заполняемых ВМП силосов с хранимым продуктом;

- количество заполняемых ВМП силосов с хранимым продуктом;

![]() - коэффициент заполнения силоса хранимым продуктом.

- коэффициент заполнения силоса хранимым продуктом.

Количество стволов ГПС-600 определяется количеством силосов, на которые проводится пенная атака.

8.2. Расчет сил и средств для проведения флегматизации свободного объема силосов:

![]() - количество диоксида углерода, необходимого для заполнения подсводного пространства силоса, (кг):

- количество диоксида углерода, необходимого для заполнения подсводного пространства силоса, (кг):

![]() ,

,

где ![]() = 0,5 м

= 0,5 м![]() кг

кг![]() - удельный объем образования газообразного диоксида углерода;

- удельный объем образования газообразного диоксида углерода;

![]() = 1,25 - коэффициент запаса.

= 1,25 - коэффициент запаса.

Расход диоксида углерода:

![]() , кгс

, кгс![]() .

.

Величина давления подачи и диаметр насадка определяется по таблице.

![]() - количество азота, необходимого для заполнения подсводного пространства силоса, (кг):

- количество азота, необходимого для заполнения подсводного пространства силоса, (кг):

![]() ,

,

где ![]() = 0,84 м

= 0,84 м![]() кг

кг![]() - удельный объем образования газообразного азота;

- удельный объем образования газообразного азота;

![]() = 1,5 - коэффициент запаса.

= 1,5 - коэффициент запаса.

Расход азота:

![]() , кгс

, кгс![]() .

.

Величина давления подачи и диаметр насадки определяются по таблице.

Максимальный расход инертного газа при подаче через

насадок в зависимости от давления

|

Наименование инертного газа |

Давление, кПа (атм) |

Расход инертного газа ( | |||||

|

|

|

4 мм |

8 мм* |

10 мм |

18 мм |

25 мм |

50 мм |

|

|

(кгс | ||||||

|

Диоксид углерода |

202 (2) |

4,23 |

16,90 |

26,40 |

85,68 |

165,27 |

661,08 |

|

|

606 (6) |

10,08 |

50,60 |

79,00 |

256,94 |

496,64 |

1982,55 |

|

|

1010 (10) |

16,80 |

84,40 |

132,00 |

427,99 |

825,60 |

3302,41 |

|

|

2020 (20) |

30,60 |

168,00 |

264,00 |

856,78 |

1052,73 |

6610,92 |

|

|

5050 (50) |

84,00 |

422,00 |

660,00 |

2136,03 |

4120,43 |

16481,73 |

|

|

(м | ||||||

|

|

202 (2) |

2,14 |

8,46 |

13,20 |

42,84 |

82,64 |

330,54 |

|

|

606 (6) |

5,04 |

25,30 |

39,50 |

128,47 |

247,82 |

991,28 |

|

|

1010 (10) |

8,40 |

42,20 |

66,00 |

213,99 |

412,80 |

1651,21 |

|

|

2020 (20) |

16,80 |

84,40 |

132,00 |

428,39 |

826,37 |

3305,46 |

|

|

5050 (50) |

42,00 |

211,00 |

330,00 |

1068,02 |

2060,22 |

8240,87 |

|

|

(кгс | ||||||

|

Азот |

202 (2) |

3,48 |

13,90 |

21,60 |

69,96 |

134,95 |

539,79 |

|

|

606 (6) |

10,45 |

41,80 |

64,80 |

209,85 |

404,81 |

1619,85 |

|

|

1010 (10) |

17,40 |

59,80 |

108,00 |

349,78 |

674,73 |

2698,95 |

|

|

2020 (20) |

34,80 |

139,60 |

216,00 |

698,76 |

1347,91 |

5391,64 |

|

|

5050 (50) |

87,00 |

349,00 |

540,00 |

1757,14 |

3389,54 |

13558,15 |

|

|

(м | ||||||

|

|

202 (2) |

2,80 |

11,10 |

17,20 |

55,97 |

107,96 |

431,83 |

|

|

606 (6) |

8,30 |

33,00 |

51,70 |

167,88 |

323,85 |

1295,40 |

|

|

1010 (10) |

13,90 |

56,00 |

86,40 |

279,83 |

539,78 |

2159,16 |

|

|

2020 (20) |

27,80 |

112,00 |

172,80 |

559,01 |

1078,33 |

4313,31 |

|

|

5050 (50) |

69,50 |

280,00 |

432,00 |

1405,71 |

2711,63 |

10846,52 |

____________________

* Расчет осуществлен для СПБ (диаметр става 7-8 мм).

8.3. Технические средства для флегматизации газопылевоздушных смесей.

8.3.1. Инертные газы для флегматизации (азот, диоксид углерода) подаются в аварийный и смежный с ним силосы из помещений подсилосного этажа.

Азот и диоксид углерода доставляются к месту аварии в газообразном (в баллонах) или жидком (в баллонах, емкостях) состоянии.

8.3.2. Для подачи азота используются баллоны (40 л) или автомобильная газификационная установка АГУ-2М с испарителем. Техническая характеристика приведена в приложении 2.

Для подачи диоксида углерода используются баллоны (40 л) или автомобиль аэрозольно-углекислотного тушения (ААУТ-130) с изотермической емкостью ТРЖУ-4 (или модификация емкости, например ЦЖУ, иной вместимости). Техническая характеристика приведена в приложении 2.

Для подачи инертных газов с низким содержанием кислорода могут использоваться генераторы инертных газов ГИГ-4 и ГИГ-1500. Техническая характеристика приведена в приложении 2.

8.3.3. Подача инертных газов для флегматизации свободных объемов силосов от баллонов (емкостей) осуществляется через систему коммуникаций, в которую входят металлизированные (резинометалловые) и резинотканевые рукава, коллекторы и устройства для подачи флегматизирующих составов в свободный объем подсводного пространства силосов - стволы-щупы, стволы-удлинители (приложение 2).

В случае слеживания, коксования и залегания продукта для подачи инертных газов в подсводную и надсводную части силосов используется СПБ (приложение 3).

8.3.4. ВМП средней кратности для вытеснения горючих газов из свободных объемов силосов надсводного пространства подается из помещения надсилосного этажа. Подача ВМП осуществляется от автоцистерны АЦ-40 стволами ГПС (1 ствол на 1 силос) через загрузочные люки силосов.

9. ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ РАБОТ

ПО ЛИКВИДАЦИИ АВАРИЙНОЙ СИТУАЦИИ В СИЛОСАХ

И ВЫГРУЗКЕ ИЗ НИХ ГОРЯЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ

9.1. С момента поступления информации об аварийной ситуации производится отключение электросиловых установок, расположенных в аварийной зоне.

9.2. Проведение работ по ликвидации аварийной обстановки возможно только после получения результатов анализа газов в аварийных силосах и в производственных помещениях.

9.3. В период проведения операций по флегматизации свободных объемов силосов и выгрузке продукта, когда выделяется много токсичного дыма и имеется вероятность обрушения скомковавшегося продукта в силосах, все работники, занятые на этих операциях, должны находиться в изолирующих противогазах и касках.

9.4. При ликвидации аварии необходимо соблюдать правила техники безопасности при работе на высотах в кислородно-изолирующих противогазах, с сосудами, работающими под давлением.

9.5. Все группы, участвующие в ликвидации аварии, обеспечиваются рацией для поддержания постоянной связи с оперативным штабом. В рабочих зонах устанавливаются динамики громкоговорящей связи.

9.6. После окончания работ подготовительного этапа через громкоговорящую связь предприятия проводится оповещение об окончании работ.

9.7. Для проведения работ привлекается минимальное количество людей.

9.8. Образование пыли в зоне разгрузки предотвращается при необходимости подачей распыленной воды от ствола с насадком типа НРТ или пара.

9.9. При выгрузке продукта из силосов могут выпадать куски горящего, спекшегося сырья. Категорически запрещается в процессе проведения работ находиться под открытыми выпускными отверстиями силосов.

9.10. При необходимости осмотра помещения разрешается пользоваться только электрофонарями, имеющими взрывобезопасное исполнение. В вечернее и ночное время устанавливается временное освещение зданий и помещений, лестничных маршей, подсилосного и надсилосного этажей и других мест, где проводится работа.

9.11. В целях исключения ожоговых травм запрещается хождение людей по завалам извлеченного из силосов горящего сырья. Для ускорения уборки завалов сырья руководством предприятия принимаются меры по механизации и автоматизации этой операции.

9.12. В зимний период для предотвращения намерзания воды на маршевых лестницах необходимо посыпать их солью.

9.13. До начала работ по ликвидации аварийной обстановки личный состав подразделений пожарной охраны и работники предприятия должны быть проинструктированы инженерно-техническим персоналом предприятия об обстановке на участках и ознакомлены с требованиями техники безопасности при выполнении аварийно-спасательных работ.

На основании требований техники безопасности и типовой инструкции по правилам техники безопасности для личного состава пожарной охраны составляются инструкции для всех категорий работников, участвующих в ликвидации аварии и ее последствий. Работник может приступить к аварийным работам с разрешения старшего на данном участке после прохождения инструктажа и записи в журнале.

9.14. Запрещается проводить какие-либо работы в аварийных корпусах, не связанные с подготовкой и проведением работ по ликвидации аварийной обстановки.

9.15. В период выгрузки PC из силосов и бункеров и транспортировки продукта в безопасную зону необходимо периодически увлажнять выгруженный продукт и места на технологическом оборудовании и строительных конструкциях, где может залегать пыль.

9.16. В аварийной зоне указываются пути безопасного прохода, предусматривающие защиту от травмирования осколками строительных конструкций.

9.17. При подаче ВМП в силосы стволы ГПС крепятся стационарно на загрузочных люках силосов. Трех- и четырехходовые разветвления устанавливаются в безопасной зоне.

Приложение 1

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

|

Термины |

Определения |

|

1. Загорание |

|

|

2. Очаг пожара |

|

|

3. Очаг горения (тления) в силосе (бункере) |

Место первоначального возникновения горения (тления) при самовозгорании в массе растительного сырья, хранящейся в силосе (бункере) |

|

4. Возникновение пожара (загорания) |

|

|

5. Пожар |

По СТ СЭВ 383-76 |

|

6. Система предотвращения пожара |

|

|

7. Пожарная безопасность |

|

|

8. Продукты горения |

По СТ СЭВ 383-76 |

|

9. Взрыв |

|

|

10. Опасные факторы взрыва |

По ГОСТ 12.1.-020-76* |

|

________________ | |

|

11. Нижний концентрационный предел распространения пламени (воспламенения) |

|

|

12. Свободный объем силоса (бункера) |

Объем силоса (бункера), не занятый насыпью растительного сырья |

|

13. Надсводное пространство силоса (бункера) |

Свободный объем силоса (бункера), ограниченный верхним перекрытием, стенками силоса (бункера) и верхним слоем массы растительного сырья |

|

14. Подсводное пространство силоса (бункера) |

Свободный объем силоса (бункера), ограниченный выпускной воронкой, стенками силоса (бункера) и нижним сводом слежавшейся (скоксовавшейся) массы растительного сырья |

|

15. Флегматизация газовоздушной смеси в свободном объеме силоса или бункера |

Разбавление горючей газовоздушной смеси в свободном объеме силоса или бункера инертными газами до взрывобезопасной концентрации горючего газа или вытеснение горючей газовоздушной смеси из свободного объема силоса или бункера воздушно-механической пеной |

Приложение 2

ПЕРЕЧЕНЬ ПРИБОРОВ, ОБОРУДОВАНИЯ И ТЕХНИКИ

ДЛЯ ПРОВЕДЕНИЯ РАБОТ ПО ГАЗОВОМУ АНАЛИЗУ,

ИЗМЕРЕНИЮ ТЕМПЕРАТУРЫ, ФЛЕГМАТИЗАЦИИ И ВЫГРУЗКЕ

РАСТИТЕЛЬНОГО СЫРЬЯ ИЗ СИЛОСОВ И БУНКЕРОВ

1. Приборы и оборудование для проведения газового анализа (выбор приборов и оборудования для работы осуществляется исходя из требования по определению номенклатуры и концентрации газов и местных возможностей).

1.1. Переносной анализатор "Поиск-2". Предназначен для анализа газов в диапазонах концентраций Н![]() и СО (0

и СО (0![]() 10% об., 0

10% об., 0![]() 2% об.), О

2% об.), О![]() (0

(0![]() 25% об., 0

25% об., 0![]() 5% об.), СН

5% об.), СН![]() и СО

и СО![]() (0

(0![]() 50% об., 0

50% об., 0![]() 100% об.), N

100% об.), N![]() (0

(0![]() 100% об.). Выпускается Минуглепромом СССР.

100% об.). Выпускается Минуглепромом СССР.

1.2. Сигнализатор СТХ-5А. Предназначен дли контроля и сигнализации наличия довзрывных концентраций горючих газов и паров и их смесей в воздухе в диапазоне измерения 5![]() 50% от НКПР. Разработчик ОКБА НПО "Химавтоматика".

50% от НКПР. Разработчик ОКБА НПО "Химавтоматика".

1.3. Хроматографы марки "ЛХМ-8М" или "Газохром" 31-01. Предназначены для расширенного и более точного определения концентрации индивидуальных горючих газов, а также диоксида углерода, азота и кислорода (могут применяться самостоятельно или в сочетании с сигнализатором СТХ-5А для индикации газов и определения их концентраций в смеси).

1.4. Газоанализаторы непрерывного действия, которые устанавливаются стационарно или на передвижных установках: тип ТП 1116У-4 (на водород), МН5130У-4 (на кислород) - выпускается НПО "Аналитприбор", г.Выру Эстонской ССР; тип ГИАМ-5М (на диоксид углерода, оксид углерода и метан), выпускается НПО "Спецавтоматика" (г.Северодонецк Ворошиловградской области).

1.5. Химические газоопределители типа "ГХ". Предназначены для проведения экспресс-анализа газов в диапазоне концентраций: СО (0![]() 5% об., 0

5% об., 0![]() 0,05% об.), СО

0,05% об.), СО![]() (0

(0![]() 2% об., 0

2% об., 0![]() 20% об., 0

20% об., 0![]() 50% об.), О

50% об.), О![]() (0

(0![]() 25% об.). Выпускаются Донецким заводом горноспасательного оборудования ПО "Уралмаш".

25% об.). Выпускаются Донецким заводом горноспасательного оборудования ПО "Уралмаш".

1.6. Портативные газоанализаторы производства японской фирмы Рикен Кейли (аналогичные приборы выпускаются фирмами США, ФРГ и другими странами):

GX-82 (горючие газы, оксид углерода);

GX-4 (оксид углерода, кислород, метан);

GX-7 (метан, кислород и окись углерода);

GP-226 (горючие газы).

1.7. Для проведения газового анализа требуется оборудование: насос Комовского, электронасосы производительностью до 1 л/мин![]() , газовые пипетки, кислородные или резиновые камеры (из расчета по три штуки на разовый отбор проб из одного силоса, бункера), резиновые шланги

, газовые пипетки, кислородные или резиновые камеры (из расчета по три штуки на разовый отбор проб из одного силоса, бункера), резиновые шланги ![]() 8-10 мм длиной до 200 м.

8-10 мм длиной до 200 м.

2. Приборы для оперативного измерения температуры насыпи продукта в силосе контактным путем и дистанционно.

2.1. Прибор для постоянного измерения температуры - термометр цифровой ТДЦ-1 (диапазон измерения от 0 до 1000 °С). Изготовитель: ПО "Мукачевприбор" (г.Мукачево Закарпатской области).

2.2. Термопреобразователи типа ХА (ХК) с вторичным прибором КСП (КСМ) для контактного измерения температуры. Изготовитель: Краснодарское объединение "ЗИП".

2.3. Приборы для дистанционного измерения температуры отечественного производства типа "Кромка", "Квант", "Факел", ПНВ-57е и др.

3. Техника для флегматизации и выгрузки.

3.1. Для выполнения операций по флегматизации горючих газо-воздушных смесей в свободном пространстве силосов (бункеров) или их вытеснению используются следующие технические средства:

автомобильная газификационная установка АГУ-2М с испарителем. Предназначена для транспортировки жидкого азота и газификации на месте потребления. Средняя производительность по газообразному азоту 345 кг ч![]() (190 м

(190 м![]() ч

ч![]() ). Общая загрузка криогенной емкости в зависимости от вместимости составляет 1100 кг (1,0 м

). Общая загрузка криогенной емкости в зависимости от вместимости составляет 1100 кг (1,0 м![]() ) - 1400 кг (1,5 м

) - 1400 кг (1,5 м![]() ). Полное опорожнение жидкого азота из кубовой емкости производится в течение 4-5 ч.

). Полное опорожнение жидкого азота из кубовой емкости производится в течение 4-5 ч.

Газообразный азот от установки подается через металлизированные и прорезиненные рукава диаметром 25 мм;

автомобиль аэрозольного углекислотного тушения (ААУТ-130) с изотермической емкостью ТРЖУ-4 (или ее модификацией). Количество жидкого диоксида углерода в резервуаре - 4000 кг. Рабочее давление в резервуаре 0,8-1,2 МПа, рабочая температура в резервуаре - минус 35-45 °С. Время непрерывной работы установки 20-25 мин. Марка металлорукавов 4Б56-2-50-16-30 (условный диаметр рукавов 50 мм). Рабочее давление в рукавах не более 16 кгс на 1 см![]() ;

;

генератор инертных газов ГИГ-4. Предназначен для получения и подачи инертных газов с низким содержанием кислорода. Инертные газы в генераторе получают при сжигании жидкого топлива (керосина) в выхлопных газах турбореактивного двигателя с последующим охлаждением продуктов сгорания водой. Производительность около 10 тыс. м![]() ч

ч![]() , объемная доля кислорода не более 1%, максимальный расход топлива 0,23 кг с

, объемная доля кислорода не более 1%, максимальный расход топлива 0,23 кг с![]() , расход воды 7,5 кг с

, расход воды 7,5 кг с![]() ;

;

генератор инертных газов ГИГ-1500. Производительность до 54 тыс. м![]() ч

ч![]() , объемная доля кислорода не более - 2%, максимальный расход топлива 0,66 кг с

, объемная доля кислорода не более - 2%, максимальный расход топлива 0,66 кг с![]() , расход воды 7,5 кг с

, расход воды 7,5 кг с![]() .

.

Изготовитель ГИГ-4 и ГИГ-1500: Ворошиловградский опытно-экспериментальный завод горноспасательной аппаратуры и оборудования;

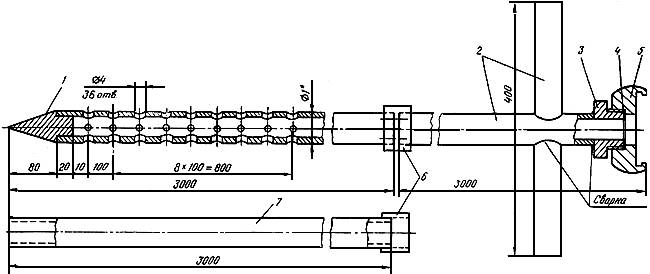

установка ручного действия. Состоит из батареи транспортных баллонов с азотом или диоксидом углерода (8-10 шт.), коллектора (изготовляется из цельнотянутых труб диаметром 70 мм с патрубками для подсоединения баллонов), резинотканевых (резинометалловых) рукавов диаметром 18-25 мм, стволов-щупов (изготовляются из цельнотянутых труб диаметром 25 мм, секционно, длина каждой секции 3 м, рис.П.2.1), стволов-удлинителей (изготовляются из цельнотянутых труб диаметром 25 мм секционно, длина секции до 3 м, рис.П.2.2). Наращивание секций осуществляется поочередно по мере заглубления ствола-удлинителя;

Рис.П.2.1. Ствол-щуп:

1 - наконечник, сталь; 2 - труба стальная, ![]() 1"; 3 - переходная втулка, сталь; 4 - прокладка, поронит,

1"; 3 - переходная втулка, сталь; 4 - прокладка, поронит, ![]() = 1 мм; 5 - соединительная головка ГМ-50; 6 - соединительная муфта; 7 - дополнительная секция

= 1 мм; 5 - соединительная головка ГМ-50; 6 - соединительная муфта; 7 - дополнительная секция

Рис П.2.2. Ствол-удлинитель:

1 - наконечник, сталь; 2 - труба стальная ![]() 1"; 3 - переходная втулка, сталь; 4 - прокладка, поронит,

1"; 3 - переходная втулка, сталь; 4 - прокладка, поронит, ![]() = 1 мм; 5 - соединительная головка ГМ-50; 6 - соединительная муфта; 7 - дополнительная секция

= 1 мм; 5 - соединительная головка ГМ-50; 6 - соединительная муфта; 7 - дополнительная секция

автоцистерна АЦ-40 (375), в качестве генератора пены используются стволы ГПС (1 ствол на 1 силос, бункер).

3.2. Для выполнения операций по выгрузке слежавшегося и скоксовавшегося продукта из силосов и бункеров могут быть использованы:

ствол пожарной буровой (СПБ), разработанный на базе станка буровою БЖ 45-100Э, с комплектом насадков (приложение 3).

стволы-щупы и стволы-удлинители (для выгрузки вручную, рис.П.2.1 и П.2.2).

Приложение 3

МЕТОДИКА

ИСПОЛЬЗОВАНИЯ СТВОЛА ПОЖАРНОГО БУРОВОГО (СПБ)

ДЛЯ ЛИКВИДАЦИИ ГОРЕНИЯ РАСТИТЕЛЬНОГО СЫРЬЯ

В СИЛОСАХ С БЕЗОПАСНОЙ ВЫГРУЗКОЙ ПРОДУКТА

Общие положения

Ствол пожарный буровой (СПБ) разработан на базе станка бурового БЖ 45-100Э и предназначен для работы по безопасной выгрузке слежавшегося, скоксовавшегося и горящего растительного сырья из хранилищ силосного типа.

СПБ оснащен баком для циркуляции и хранения масла, гидронасосом с электродвигателем и смонтирован на гусеничном шасси от ковшового шнекового подавателя (КШП).

Для работы СПБ комплектуется различными насадками сечением до 450 мм для бурения слежавшегося и скоксовавшегося растительного сырья в силосах и бункерах.

1. Назначение СПБ

1.1. СПБ предназначен:

для проведения операций по снижению содержания кислорода воздуха в свободном объеме силоса или бункера (далее по тексту силоса) при обнаружении очагов самосогревания в насыпи растительного сырья (PC, продукта);

для определения составов газов в насыпи PC и в свободном объеме силоса (подсводном и надсводном пространствах), если способ отбора проб с помощью СПБ с учетом аварийной обстановки признан наиболее рациональным и безопасным;

для определения температуры в различных точках насыпи продукта в силосах, если способ измерения температуры с помощью СПБ с учетом аварийной обстановки признан наиболее рациональным и безопасным;

для флегматизации инертными газами насыпи PC и свободных объемов силоса при наличии в насыпи очага горения;

для выгрузки слежавшегося, скоксовавшегося и горящего продукта из силосов при одновременной флегматизации свободных объемов горящего силоса и смежных с ним силосов инертными газами при одновременном измерении концентрации кислорода.

2. Подготовка СПБ к работе

2.1. За 1,5![]() 2 ч до выгрузки силоса начинается работа по флегматизации силосов (раздел 8 Рекомендаций).

2 ч до выгрузки силоса начинается работа по флегматизации силосов (раздел 8 Рекомендаций).

2.2. После команды на выгрузку собранный, апробированный, подключенный к электропитанию СПБ устанавливается под силосом, в котором предстоит проводить работы по безопасной выгрузке продукта, и на нем монтируется крыша для защиты от высыпающихся сверху горящих продуктов.

2.3. Под разгрузочным люком силоса закрепляется металлический желоб (лоток) длиной 5 м под углом наклона не менее 30° для ссыпания по нему продукта в сторону от центральной оси силоса в кузов автомобиля, на транспортер или на пол.

2.4. В разгрузочном люке при постоянной подаче инертного газа делается отверстие диаметром 50 мм для ввода бурового става (при необходимости отверстие может быть пробито инструментом из цветного металла в стенке разгрузочного люка или в железобетонной конусной части силоса).

2.5. В соответствии с инструкцией на станок буровой БЖ 45-100Э монтируется буровой став, соответствующий по высоте расстоянию от основания СПБ до перемычки продукта в силосе. По ставу обеспечивается подача инертных газов (п.8.2 Рекомендаций).

3. Проведение работы

3.1. Работа СПБ определяется состоянием PC в силосе.

3.1.1. При температуре насыпи PC в силосе ниже 40 °С, но при темпе роста ее более 1 °С в сутки по ставу СПБ в насыпь PC может подаваться инертный газ в количестве, достаточном для снижения температуры до температуры окружающей среды.

3.1.2. При наличии в объеме силоса самовозгоревшегося продукта буровой став внедряется через весь слой РМ в верхнюю часть силоса для проведения операции флегматизации с последующим контролем на содержание кислорода и горючих газов.

3.1.3. Для подачи инертного газа в массу продукта и для флегматизации свободного пространства силоса в качестве насадка СПБ используется цилиндрический насадок диаметром 32 мм с конической заостренной частью на конце, имеющий отверстия цилиндрической части диаметром 3 мм.

3.1.4. Слежавшийся продукт, в котором отсутствует очаг горения (температура в любой точке силоса не превышает 60 °С), выгружается с помощью СПБ без подачи инертного газа.

3.1.5. Осуществление операции выгрузки производится СПБ с применением комбинированного насадка, состоящего из складного насадка, наворачиваемого на головную штангу первым, и насадка из листовой стали толщиной 7 мм (в виде елочки) конического вида с отогнутыми заостренными зубьями (с острой центральной режущей частью в виде зуба), наворачиваемого на резьбу складного насадка. Оба насадка фиксируются на штанге специальными замками для предотвращения свинчивания со штанги при резком останове става СПБ.

3.2. Для измерения температуры с помощью СПБ используется цилиндрический насадок с заостренной конической частью и перфорацией. Она имеет специальное отверстие для вывода наружу из канала спая термоэлектропреобразователя. Спай термоэлектропреобразователя с целью предохранения от механических повреждений после надежного закрепления конца термоэлектропреобразователя внутри этого насадка закрывается снаружи специальной металлической пластинкой (крышкой), закрепляемой двумя болтами.

В качестве регистрирующего прибора используется потенциометр типа КСП.

3.3. Отбор проб на анализ производится с помощью цилиндрической головки (насадка) с заостренным концом и перфорацией. Отбор проб может также производиться и через любой другой насадок-расширитель диаметра бурения, который имеет отверстия для подачи через них инертного газа. Пробы отбираются в резиновые камеры для последующего хроматографического анализа или поддаются непосредственно на газоанализаторы. Отсасывание проб производится побудителем расхода или малогабаритным вакуум-насосом.

4. Меры по обеспечению нормальной работы СПБ

4.1. При работе СПБ следует строго соблюдать требования техники безопасности (Инструкция по эксплуатации БЖ 45-100Э).

4.2. При обрушении насыпи продукта из силоса на СПБ необходимо прекратить работу, очистить СПБ и площадку от продукта.

4.3. При внедрении става в насыпь продукта следует иметь точные данные о месте расположения в силосе подвесок с термоэлектропреобразователями (система ДКТ) с тем, чтобы не повредить их в процессе работы СПБ.

4.4. Для предотвращения свинчивания в процессе вращения насадков-расширителей со штанги при останове бурового става (отключение вращения става) необходимо зафиксировать их установку специальным замком.

Приложение 4

ПРИМЕРНЫЙ РАСЧЕТ СИЛ И СРЕДСТВ

ПРИ ЛИКВИДАЦИИ АВАРИЙНОЙ СИТУАЦИИ НА ПРЕДПРИЯТИИ

ПО ХРАНЕНИЮ И ПЕРЕРАБОТКЕ ЗЕРНА

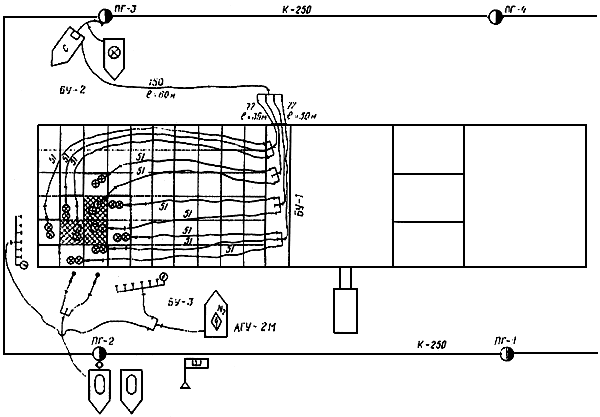

Пример. Обстановка при аварийной ситуации показана на рис.П.4.1.

Рис.П.4.1. Схема аварийной обстановки:![]() - масса растительного продукта, загруженного в силос, т;

- масса растительного продукта, загруженного в силос, т;![]() - высота надсводового пространства, м;

- высота надсводового пространства, м; ![]() - высота подсводового

- высота подсводового

пространства, м

1. Взрывом повреждено три силоса (3-й, 6-й, 7-й).

2. Указанные силосы соединены между собой и другими силосами перепускными окнами.

3. Степень загрузки силосов растительным сырьем указана на рис.П.4.1.

Необходимо рассчитать силы и средства пожаротушения для ликвидации аварийной ситуации.

1. Определяем суммарный объем надсводных пространств аварийных силосов:

![]() ,

,

где ![]() = 9 м

= 9 м![]() - площадь поперечного сечения силоса;

- площадь поперечного сечения силоса;

![]() = 5+5+10+5+3+10+8+6+4+4 = 60 м,

= 5+5+10+5+3+10+8+6+4+4 = 60 м,

тогда

![]() м

м![]() .

.

2. Определяем суммарный объем подсводных пространств аварийных силосов:

![]() ,

,

где

![]() м,

м,

тогда

![]() м

м![]() .

.

3. Определяем требуемое количество (![]() ) инертного газа (азот) для флегматизации:

) инертного газа (азот) для флегматизации:

![]() ,

,

где ![]() = 0,84 м

= 0,84 м![]() /кг - удельный объем образования газообразного азота;

/кг - удельный объем образования газообразного азота;

![]() = 1,5 - коэффициент запаса для объемного тушения азотом;

= 1,5 - коэффициент запаса для объемного тушения азотом;

тогда

![]() кг.

кг.

4. Определяем расход азота на флегматизацию силосов по формуле:

![]() ,

,

где 2,26·10![]() кг·с

кг·с![]() ·м

·м![]() - оптимальная интенсивность подачи газообразного азота на флегматизацию свободного пространства силосов (найдена экспериментально).

- оптимальная интенсивность подачи газообразного азота на флегматизацию свободного пространства силосов (найдена экспериментально).

![]() кгс

кгс![]() .

.

5. Подбираем из табл. (П.8.2 Рекомендаций) величину насадка (диаметр насадка), давление подачи (![]() ) и величину

) и величину ![]() .

.

Для обеспечения ![]() = 1,220 кгс

= 1,220 кгс![]() газообразный азот можно подавать через ствол с насадком диаметром 50 мм при давлении приблизительно 700 КПа.

газообразный азот можно подавать через ствол с насадком диаметром 50 мм при давлении приблизительно 700 КПа.

При этом ![]() = 1,300 кгс

= 1,300 кгс![]() может быть достигнуто и при подаче инертного газа через несколько стволов с меньшими насадками и меньшим давлением.

может быть достигнуто и при подаче инертного газа через несколько стволов с меньшими насадками и меньшим давлением.

6. Время, необходимое для создания флегматизирующей концентрации в свободном пространстве силоса (время начала работ по заполнению силосов пеной и выгрузке PC из силосов и т.д.), определяем по формуле:

![]() c.

c.

7. Количество флегматизатора (запас), необходимого для проведения работ по разгрузке силосов,

![]() ,

,

где ![]() - время разгрузки силосов;

- время разгрузки силосов;

![]() - максимальный оптимальный расход для флегматизации свободного пространства разгружаемых силосов, рассчитывается для одного силоса (согласно П.7.2 разгрузка идет из одного силоса).

- максимальный оптимальный расход для флегматизации свободного пространства разгружаемых силосов, рассчитывается для одного силоса (согласно П.7.2 разгрузка идет из одного силоса).

Для силосов N 3 и 6 (![]() = 90 м

= 90 м![]() ):

):

![]() кгс

кгс![]() .

.

Для силоса N 7 (![]() = 72 м

= 72 м![]() ):

):

![]() кгс

кгс![]() .

.

Тогда, например, для разгрузки силосов в течение 1 ч необходимо иметь запас газообразного азота в количестве

![]() кг.

кг.

8. Определяем количество пенообразователя для проведения пенной атаки:

а) Время заполнения ВМП силоса, имеющего наибольшее свободное пространство

![]() ,

,

где ![]() = 10·9 = 90 м

= 10·9 = 90 м![]() - объем свободного пространства 3-го и 6-го силосов;

- объем свободного пространства 3-го и 6-го силосов;

![]() = 36 м

= 36 м![]() мин

мин![]() - подача пены от одного ГПС-600.

- подача пены от одного ГПС-600.

Тогда

![]() мин;

мин;

б) Определяем потребное количество пенообразователя

![]() ,

,

где ![]() = 0,36 л с

= 0,36 л с![]() - подача пенообразователя от одного ГПС-600;

- подача пенообразователя от одного ГПС-600;

![]() = 10 - количество ГПС-600, необходимых для заполнения десяти силосов ВМП.

= 10 - количество ГПС-600, необходимых для заполнения десяти силосов ВМП.

Тогда

![]() л.

л.

9. Определяем необходимое количество воды:

а) Количество воды для получения пены

![]() ,

,

где ![]() = 5,64 л/с

= 5,64 л/с![]() - подача воды при работе одного ГПС-600;

- подача воды при работе одного ГПС-600;

тогда

![]() л.

л.

б) Количество воды, необходимое для дотушивания выгружаемого в подсилосный этаж продукта при работе двух стволов РС-50

![]() ,

,

где ![]() = 3,5 лс

= 3,5 лс![]() - подача одного ствола РС-50;

- подача одного ствола РС-50;

![]() = 3000 с = 50 мин - примерное время дотушивания продукта из одного силоса - 5 мин, а из десяти силосов - 50 мин.

= 3000 с = 50 мин - примерное время дотушивания продукта из одного силоса - 5 мин, а из десяти силосов - 50 мин.

Тогда

![]() л.

л.

в) Суммарное количество воды, необходимое для ликвидации аварийной ситуации,

![]() л.

л.

10. Определяем необходимое количество пожарных автомобилей (ПА).

10.1. Один автомобиль АЦ-40 (130) 63А, заполненный пенообразователем с трехкратным запасом.

10.2. Один автомобиль АЦ-40 (130) 63A, установленный на водоисточник или гидрант для подачи на дотушивание двух стволов РС-50.

10.3. Для подачи десяти стволов ГПС-600 необходимо не менее пяти пожарных автоцистерн, тогда:

![]() (АЦ).

(АЦ).

11. Определяем требуемую численность личного состава

12. Схема расстановки сил и средств при ликвидации аварийной ситуации изображена на рис.П.4.2.

Приложение 5

ВРЕМЕННАЯ ИНСТРУКЦИЯ

ПО ПЕРВИЧНОМУ ГАЗОАНАЛИТИЧЕСКОМУ ПРОФИЛАКТИЧЕСКОМУ

КОНТРОЛЮ НА ПРЕДПРИЯТИЯХ ОТРАСЛИ ХЛЕБОПРОДУКТОВ

(при отсутствии аварийных ситуаций)*

_____________________

* Разработана ИХФ АН СССР.

1. Общие положения

1.1. Предполагаемая схема газоанализа должна применяться в сочетании с другими системами контроля, применяемыми ранее.

1.2. При хранении, самосогревании и самовозгорании продукта происходит выделение газов, самым токсичным из которых является окись углерода (СО). По современным данным в динамике процесса окись углерода может служить индикаторным газом, т.е. таким газом, появление и нарастание концентрации которого указывает на повышенную опасность появления и накопления других горючих и взрывоопасных газов, самовозгорания и взрыва.

1.3. Окись углерода в смеси с воздухом имеет относительно высокий нижний концентрационный предел распространения пламени (НКПР), превышающий, например, НКПР метана в 3 раза (НКПР метана равен 5,2% при нормальном содержании кислорода в воздухе 21%). Однако токсичность СО очень велика и без заметного ущерба для здоровья человек может находиться в атмосфере, содержащей СО, следующее время:

при концентрации СО 0,0044% (4,4·10![]() %, или 50 мг/м

%, или 50 мг/м![]() ) - не дольше двух часов;

) - не дольше двух часов;

при концентрации СО 0,009% (9·10![]() %, или 100 мг/м

%, или 100 мг/м![]() ) - не дольше 30 мин;

) - не дольше 30 мин;

при концентрации СО 0,02% (2·10![]() %, или 200 мг/м

%, или 200 мг/м![]() ) - не дольше пятнадцати минут.

) - не дольше пятнадцати минут.

Предельно допустимая концентрация (ПДК) СО в рабочей зоне составляет 0,0017% (1,7·10![]() , или 20 мг/м

, или 20 мг/м![]() ).

).

1.4. Окись углерода может накапливаться при хранении и самосогревании продукта в плохо проветриваемых помещениях. При входе в помещение, степень опасности которого не определена, нужно произвести замер. Силосы и бункера, содержащие продукт, являются опасными, т.е. такими, проникновение человека в которые без защитных средств запрещено. Перед спуском в них людей необходимо сделать замер. По усмотрению руководства предприятия к категории опасных могут быть отнесены другие помещения (галереи, колодцы и др.), в которых необходимо также проводить газовый анализ.

2. Действия обслуживающего персонала при контроле наличия в атмосфере помещений и силосов окиси углерода (СО)

2.1. В опасных помещениях незамедлительная проверка атмосферы на окись углерода (СО) обязательна в случаях:

при повышении температуры продукта по показаниям установок термометрии или по другим признакам (при появлении потока теплого воздуха и т.п.);

при появлении запаха, не свойственного нормально хранящемуся продукту;

при появлении дыма или запаха гари.

При отсутствии перечисленных признаков замеры в опасных помещениях должны производиться периодически, не реже одного раза в месяц. В период закладки свежего продукта в силосы и бункера по усмотрению руководителя предприятия частота замеров может быть увеличена. Данные замеров должны заноситься в журнал наблюдений за сохранностью зерна (ф. N 86).

2.2. Для определения СО в атмосфере помещений и силосов должны быть снабжены химическими определителями (индикаторными трубками) на СО. Запас индикаторных трубок на одном предприятии должен составлять не менее полугодовой средней потребности.

2.3. Для контроля в атмосфере помещений и силосов содержания СО и суммарного содержания горючих (взрывоопасных) газов производственные объединения должны быть снабжены запасом индикаторных трубок и приборами ЭТХ-1 (прежняя модель СТХ-5а).

Использование вышеуказанных средств должно производиться согласно прилагаемым к ним заводским инструкциям.

2.4. Индикаторная трубка, использованная и не показавшая наличия СО, в течение одного обхода может быть использована многократно, вплоть до первого показания.

2.5. Рекомендуемое место газоотбора в силосе (бункере) - его верхняя часть, в районе решетки. Если это место труднодостижимо, замер возможен в других частях.

2.6. В дополнение к стандартной (заводской) инструкции рекомендуются следующие детали анализа (газоотбора):

для газоотбора использовать резиновую или полиэтиленовую трубку длиной 1-1,5 м, которую нужно опустить в верхнюю часть силоса;

произвести предварительную прокачку трубки аспиратором или грушей 10-20 нажатиями (качками), не подключая индикаторную трубку;

присоединить к системе индикаторную трубку и произвести анализ, сделав один качок, и в случае отсутствия изменения цвета индикаторного вещества, дополнительно произвести 10 качков.

Обнаружение после такой процедуры любого надежно установленного изменения цвета индикаторного вещества означает наличие СО не менее чем (3-5)·10![]() %.

%.

3. Порядок действия обслуживающего персонала при обнаружении в атмосфере помещений и силосов окиси углерода

3.1. При обнаружении СО ограничить доступ персонала. При концентрации СО, превышающей 10![]() (0,010)% в опасную зону могут быть допущены только специалисты с защитными средствами и аппаратурой. После проветривания и получасовой паузы необходимо провести повторный анализ и при подтверждении первого замера вызвать представителя производственного объединения. До прибытия представителя необходимо периодически (через 4 ч) приводить замеры. Результаты измерений должны заноситься в журнал.

(0,010)% в опасную зону могут быть допущены только специалисты с защитными средствами и аппаратурой. После проветривания и получасовой паузы необходимо провести повторный анализ и при подтверждении первого замера вызвать представителя производственного объединения. До прибытия представителя необходимо периодически (через 4 ч) приводить замеры. Результаты измерений должны заноситься в журнал.

3.2. После прибытия представителя объединения и проведения им анализа содержания других горючих газов при необходимости приступить к перемещению продукта.

3.3. При содержании окиси углерода в воздухе помещения выше 0,1%, но не более 0,15% время нахождения персонала в противогазах (респираторах) не должно превышать 15 мин на одного человека.

3.4. В случае повышения концентрации СО больше 0,15% или исчерпания времени пребывания в опасной зоне обслуживающего персонала зона должна быть покинута персоналом вплоть до прибытия представителей спецслужб (передвижной газоаналитической лаборатории, группы по флегматизации и безопасной выгрузке, подразделений УПО), которые в этом случае должны вызываться незамедлительно.

3.5. За время нарастания концентрации СО до вышеуказанной и одновременно с замерами необходимо "прокинуть" трубку для последующего дистанционного газоанализа от опасной до безопасной зоны.

3.6. Представитель производственного объединения, ответственный за пожаровзрывобезопасность, при получении сигнала с предприятия обязан:

обеспечить срочную доставку имеющихся в его распоряжении газоаналитических приборов вместе с обслуживающим персоналом на предприятие;

при подтверждении результатов анализа и при появлении дополнительных сведений о наличии в атмосфере опасного помещения горючих и взрывоопасных газов необходимо перейти на дистанционный контроль атмосферы опасного помещения;

обеспечить газоанализ во время работы спецслужб.

Примечание. Способ определения уровня НКПР указан в заводских инструкциях к приборам.

Текст документа сверен по:

/Министерство хлебопродуктов СССР. -

М.: Производственно-издательский комбинат

ЦНИИТЭИ Минхлебопродукта СССР, 1989 год