ГОСТ 14110-97

Группа Г86

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТРОПЫ МНОГООБОРОТНЫЕ ПОЛУЖЕСТКИЕ

Технические условия

Reusable semirigid slings. Specifications

МКС 53.020.30

ОКП 31 8558

48 3588

Дата введения 1998-01-01

Предисловие

1 РАЗРАБОТАН Российской Федерацией. Государственным проектно-изыскательским и научно-исследовательским институтом морского транспорта

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 11 от 25 апреля 1997 года)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Белоруссия |

Госстандарт Белоруссии |

|

Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 4 сентября 1997 г. N 298 межгосударственный стандарт ГОСТ 14110-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1998 г.

4 ВЗАМЕН ГОСТ 14110-80

5 ПЕРЕИЗДАНИЕ. Июль 2003 г.

1 Область применения

Настоящий стандарт распространяется на многооборотные полужесткие стропы (далее - стропы) для пакетирования, погрузки и выгрузки круглых и колотых лесоматериалов и пилопродукции при транспортировании их в прямом и смешанном сообщении железнодорожным, водным и автомобильным транспортом климатического исполнения У, категории размещения I по ГОСТ 15150.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.032-74 Единая система конструкторской документации. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 535-88 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 1709-75 Лаки каменноугольные. Технические условия

ГОСТ 2590-88 Прокат стальной горячекатаный круглый. Сортамент

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 5631-79 Лак БТ-577 и краска БТ-177. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16369-96 Пакеты транспортные лесоматериалов. Размеры

ГОСТ 26663-85 (ИСО 4472-83) Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

3 Классификация, основные параметры и размеры

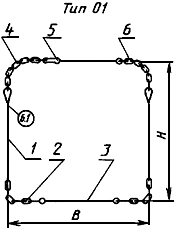

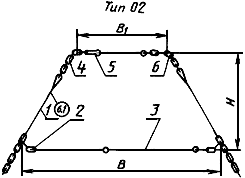

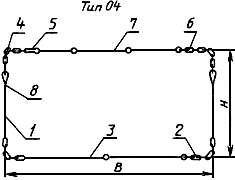

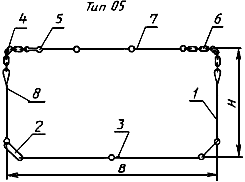

3.1 Типы и основные параметры строп в зависимости от вида пакетируемой продукции должны соответствовать указанным на рисунках 1-4 и в таблице 1.

Рисунок 1

Рисунок 2

Рисунок 3

Рисунок 4

Условные обозначения к рисункам 1-4:

Несущая часть: 1 - грузовая тяга; 2 - нижняя гибкая вставка или соединительное звено; 3 - нижняя несущая стяжка.

Замыкающая часть: 4 - гибкий замыкающий конец; 5 - петлевой замок; верхняя гибкая вставка*; 7 - замыкающая стяжка; 8 - маркировочная табличка.

_______________

* Соответствует оригиналу. Вероятно следует читать "6 - верхняя гибкая вставка". - Примечание .

Примечание - Для работы с автоматическим захватом конструкция верхней угловой вставки и верхнего конца грузовой тяги должна соответствовать рабочим органам этого захвата и изготовляться по рабочим чертежам, утвержденным в установленном порядке

Таблица 1

|

Обозна- |

Грузоподъ- |

Размер поперечного сечения обвязываемых пакетов и блок-пакетов, мм, по ГОСТ 16369 |

Масса стропа, кг, не более |

Вид пакетируемой продукции |

Длина паке- | |||

|

|

|

Ширина верха |

Ширина низа |

Высота |

|

|

| |

|

01 |

3000 |

|

1350 |

1300 |

10,5 |

Пакеты пилопродукции |

1,0-6,5 | |

|

02 |

3000 |

1250 |

2700 |

1200 |

15,4 |

Пакеты пилопродукции |

3,0-6,5 | |

|

04 |

3000 |

|

2800 |

1600 |

16,0 |

Пакеты и блок-пакеты пилопродукции. |

1,0-3,0 | |

|

05 |

7500 |

|

2800 |

1600 |

26,3 |

Пакеты круглых лесоматериалов |

3,0-8,0 | |

|

* Ширина пакетов для установки в дверной проем. | ||||||||

|

Примечание - Для типов стропов 01, 04 и 05 ширина верха и низа пакетов одинаковая. | ||||||||

4 Общие технические требования

4.1 Стропы следует изготовлять в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

4.2 Характеристики

4.2.1 Коэффициент запаса прочности стропов должен быть не менее 2 от предела текучести материала.

4.2.2 Детали стропов, кроме гибких вставок, должны быть изготовлены из горячекатаной круглой стали обычной точности прокатки В по ГОСТ 2590 номинальным диаметром, мм, не менее:

8 - замыкающих частей стропов типа 01;

10 - замыкающих частей стропов типов 02, 04, 05;

16 - несущих частей стропов типов 01, 02, 04;

22 - несущих частей стропов типа 05.

4.2.3 Гибкие вставки стропов должны быть изготовлены из сварных некалиброванных цепей по нормативному документу или из сварных цепей типа 1 по нормативному документу калибром, мм, не менее:

8 - верхние;

16 - нижние.

Допускается изготовление гибких вставок стропов из стали по ГОСТ 380 и по рабочим чертежам, утвержденным в установленном порядке.

4.2.4 Элементы стропов должны быть изготовлены из углеродистой стали марки ВСт3сп или ВСт3Гпс категории 4 по ГОСТ 380.

4.2.5 Качество поверхности деталей стропов должно соответствовать требованиям ГОСТ 535.

4.2.6 Сварные соединения должны быть выполнены ручной электродуговой сваркой.

Сварку следует выполнять электродами, обеспечивающими механические свойства металла сварных швов не ниже, чем электроды типа Э42А по ГОСТ 9467.

По согласованию между разработчиком и заказчиком допускается применять другие виды и методы сварки.

4.2.7 Для лакокрасочного покрытия следует применять каменноугольный лак по ГОСТ 1709.

Разрешается окраска стропов битумным лаком БТ-577 по ГОСТ 5631 или БТ-5101 по нормативному документу.

Внешний вид лакокрасочного покрытия должен соответствовать требованиям к гладким однотонным полуглянцевым покрытиям класса VII по ГОСТ 9.032.

4.2.8 Ресурс до наступления предельного состояния - не менее 160 перегрузочных операций. Критерием предельного состояния является 10%-ный износ элементов несущей части стропа.

4.3 Маркировка

4.3.1 Каждый строп должен иметь маркировочную табличку, на которой указывают:

товарный знак предприятия-изготовителя;

тип стропа;

грузоподъемность;

обозначение настоящего стандарта;

месяц и год испытания.

Маркировку следует наносить ударным способом на глубину 0,5 мм. Табличка должна быть приварена к грузовой тяге стропа.

4.3.2 К обвязке пакета со стропами должна быть прикреплена бирка, на которой указывают:

товарный знак предприятия-изготовителя;

тип стропов.

4.3.3. Транспортная маркировка пакетов стропов - по ГОСТ 14192.

4.4 Упаковка

4.4.1 Стропы одного типа следует укладывать в пакеты по 50 или 25 шт., в зависимости от массы стропа, и обвязывать.

Обвязка должна обеспечивать возможность погрузки пакетов грузоподъемными средствами. Длина пакета не должна превышать 1,5 м.

Допускается стропы одного типа укладывать в пакеты не более 200 шт. в шаблонах. Такие пакеты должны быть обвязаны двумя стропами типа ПС-01.

4.4.2 К каждой партии стропов, предназначенной одному потребителю, должен быть приложен паспорт, содержащий инструкцию по эксплуатации и техническое описание, соответствующие требованиям ГОСТ 2.601 в количестве, устанавливаемом по согласованию с заказчиком.

5 Правила приемки

5.1 Для проверки соответствия стропов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные и периодические испытания.

5.2 Приемо-сдаточным испытаниям следует подвергать каждый строп на соответствие требованиям 4.2.2-4.2.6.

5.3 Периодические испытания следует проводить не реже одного раза в год на соответствие требованиям 4.2.2-4.2.7.

5.4 Периодическим испытаниям следует подвергать 1% стропов от партии, но не менее 5 шт. Партия должна состоять не более чем из 500 шт. стропов одного типа, прошедших приемо-сдаточные испытания.

5.5 При обнаружении дефектов во время периодических испытаний контролю необходимо подвергать удвоенное количество стропов.

5.6 Результаты повторных испытаний являются окончательными.

6 Методы контроля

6.1 Марки материалов для изготовления стропов следует проверять по сертификатам.

6.2 Прочность стропов при приемо-сдаточных испытаниях следует проверять в растянутом состоянии приложением к проушинам грузовых тяг несущих частей стропов типов 01, 02, 04 пробной нагрузки 30 кН, а типа 05 - 75 кН.

Замыкающие части стропов типа 01 должны быть испытаны статической нагрузкой 6 кН, а типов 02, 04, 05 - 12 кН.

После испытаний стропы должны быть осмотрены.

Результаты испытаний следует считать положительными, если после снятия нагрузки стропы не будут иметь остаточных деформаций.

6.3 Прочность стропов при периодических испытаниях следует проверять растяжением несущих частей стропов типов 01, 02, 04 двойной пробной нагрузкой 60 кН, а типа 05 - 150 кН.

Результаты проверки следует считать положительными, если в результате нагружения не последует разрушение стропа.

Стропы, подвергшиеся периодическим испытаниям, не подлежат использованию по назначению.

6.4 Прочность стропов проверяют при выдержке их под нагрузкой не менее 3 мин.

6.5 Качество сварных швов стропов контролируют визуально по ГОСТ 3242.

6.6 Качество лакокрасочного покрытия контролируют визуально по ГОСТ 9.032.

6.7 Измерения при проведении приемо-сдаточных и периодических испытаний необходимо выполнять с предельно допускаемыми погрешностями, не превышающими по ГОСТ 8.051 для линейных размеров от 1 до 500 мм:

±3 мм - для линейных размеров более 500 мм;

±2% - для нагрузки;

±1 с - для отрезков времени.

6.8 Стенды для проведения испытаний стропов на прочность должны иметь специальные защитные ограждения.

7 Транспортирование и хранение

7.1 Условия транспортирования - по группе ОЖ1 ГОСТ 15150.

7.2 Стропы транспортируют всеми видами транспорта. Допускается транспортирование открытыми транспортными средствами.

7.3 Условия хранения - по группе Ж2 ГОСТ 15150.

Допускается хранить стропы под навесом на площадках с асфальтовым покрытием или деревянным настилом.

8 Указания по эксплуатации

8.1 Погрузочно-разгрузочные и складские работы, формирование и расформирование пакетов с использованием стропов - по ГОСТ 26663 и ГОСТ 12.3.009.

8.2 Замыкание стропа следует осуществлять на приподнятом (без отрыва провисающей части от основания кармана-накопителя) пакете лесоматериалов.

8.3 Замыкание стропа следует осуществлять пропуском замыкающего конца в петлевой замок с последующей фиксацией конца закруткой из проволоки диаметром 2 мм по ГОСТ 3282.

8.4 Пакеты лесоматериалов в стропах следует перегружать с помощью четырехкрюковой рамной подвески. Допускается применять четырехветвевую тросовую подвеску с ветвями длиной не менее 6 м, а также траверсу с тросовыми подвесками длиной не менее 4 м.

Утяжку стропов на пакетах длинномерного круглого леса, формируемых на подвижном составе, следует выполнять тросовой подвеской с ветвями длиной 3,5-4,0 м.

8.5 На пакетах круглых лесоматериалов длиной свыше 6,5 м должно быть наложено четыре стропа типа 05.

Погружать такие пакеты следует с помощью подвески, обеспечивающей равномерное распределение нагрузки на все стропы.

8.6 Использовать дефектные стропы не допускается.

Дефектными считаются стропы, имеющие:

один из элементов сечением менее 90% номинального;

один из жестких элементов со стрелой прогиба более 120 мм;

один из жестких элементов с углом изгиба менее 90° при радиусе изгиба менее 50 мм.

8.7 Допускается исправлять дефектные стропы:

холодной правкой жестких элементов со стрелой прогиба более 120 мм;

заменой жестких элементов и углом изгиба менее 90° при радиусе изгиба менее 50 мм;

заменой элементов сечением менее 90% номинального.

8.8 После замены отдельных элементов стропа к эксплуатации допускаются стропы, выдержавшие проверку прочности и имеющие маркировку ремонтной организации о проведении испытаний.

На маркировочной табличке должны быть выбиты индекс ремонтного предприятия, проводившего испытания, и дата их проведения.

Маркировочная табличка должна быть приварена на грузовую тягу стропа.

9 Гарантии изготовителя

9.1 Изготовитель должен гарантировать соответствие стропов требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения, установленных стандартом.

9.2 Гарантийный срок эксплуатации стропов - 18 мес с момента их изготовления.

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2003