ВВЕДЕНИЕ

В соответствии с проектом "Основных направлений экономического и социального развития СССР на 1981-1985 гг. и на период до 1990 г." намечено дальнейшее значительное развитие топливно-энергетической базы страны, предполагается дальнейшее развитие Западно-Сибирского комплекса, который в перспективе станет основным поставщиком нефти и газа.

Успешное решение поставленных задач базируется на опережающем создании и развитии систем электроснабжения объектов бурения, добычи, переработки и транспорта газа. Создание высоконадежных систем электроснабжения в районах, характеризующихся сложными природно-климатическими условиями, отсутствием дорог, своеобразным световым режимом - полярные ночи, при большом количестве водных преград, болот и районов с вечномерзлыми грунтами, требует решения целого ряда проблем, большинство из которых не имеет аналогий и их необходимо было решать впервые и в весьма сжатые сроки.

Первый этап развития энергетики газовой промышленности базировался на строительстве электростанций собственных нужд, обеспечивающих промышленные объекты бурения, добычи и транспорта газа электроэнергией заданного качества при строго лимитированном количестве. Параллельно велось строительство линий электропередачи с целью создания локальных систем электроснабжения отдельных промышленных объединений.

Дальнейшее развитие энергетики опиралось на строительство и ввод в действие крупных подстанций и линий электропередачи напряжением 110-220 кВ от государственных энергосистем и создание резервных и аварийных электростанций собственных нужд.

В перспективе будет продолжено формирование единой системы электроснабжения объектов газовой промышленности в Западной Сибири. Дальнейшее развитие получит электросетевое строительство, объемы которого возрастут по сравнению с предыдущей пятилеткой. В перспективе намечается создание единой системы электроснабжения крупнейших газодобывающих провинций, объектов переработки газа и газового конденсата и объектов транспорта газа.

Решение проблем обеспечения высокой надежности в работе систем электроснабжения объектов газовой промышленности в предстоящий период должно базироваться на том богатом опыте, который был накоплен в ряде отраслей народного хозяйства и в газовой промышленности за прошедшие годы.

Планирование развития энергетики газовой промышленности должно базироваться на прогрессивных средних показателях, удовлетворяющих требованиям высокой надежности и обеспечивающих повышение эффективности работы промышленных объектов отрасли.

Электростанции собственных нужд в районах Крайнего Севера имеют статус источников обеспечения жизнедеятельности районов в экстремальных природно-климатических и аварийных ситуациях и являются одним из важнейших элементов систем электроснабжения.

1.1. Общие положения

Электроснабжение промышленных предприятий газовой промышленности осуществляется от сетей энергосистем или от собственных электростанций, оснащенных электроагрегатами с поршневым или газотурбинным приводом. Наиболее многочисленными в газовой промышленности промышленными объектами являются объекты транспорта газа - компрессорные станции (КС) магистральных газопроводов. Компрессорные станции осуществляют перекачку природного газа по трубопроводам и оснащены газоперекачивающими агрегатами различных типов. Наиболее многочисленны КС, оснащенные газотурбинными агрегатами различной мощности, затем идут КС, оснащенные электроприводными газоперекачивающими агрегатами и КС, оснащенные поршневыми агрегатами.

Установленная мощность КС с газотурбинными газоперекачивающими агрегатами (ГПА) достигает сотен МВт и к системам их электроснабжения предъявляются весьма высокие требования. КС, оснащенные электроприводными ГПА, имеют установленную мощность десятки и реже до 100 и более МВт и надежность их электроснабжения целиком определяется надежностью существующих внешних сетей энергосистем.

КС, оснащенные поршневыми ГПА, имеют мощность в десятки МВт и достаточно устойчивы к нарушению в питании их электроэнергией.

Энергетической системой называется совокупность электростанций, электрических и тепловых сетей, соединенных между собой и связанных общностью режима в непрерывном процессе производства, преобразования и распределения электрической энергии и тепла при общем управлении этим режимом.

Электрическая часть энергосистемы и питающиеся от нее приемники электрической энергии, объединенные общностью процесса производства, передачи, распределения и потребления электрической энергии, называются электроэнергетической системой.

Электроустановками называется совокупность машин, аппаратов, линий и вспомогательного оборудования (вместе с сооружениями и помещениями, в которых они установлены), предназначенных для производства, преобразования, трансформации, передачи, распределения электрической энергии и преобразования ее в другой вид энергии.

Электроустановки по условиям электробезопасности разделяются “Правилами устройства электроустановок (ПУЭ-85)", на электроустановки напряжением до 1000 В и электроустановки напряжением выше 1000 В (по действующему значению напряжения) /1/.

Потребителем электрической энергии называется электроприемник или группа электроприемников, объединенных технологическим процессом и размещающихся на определенной территории.

Электроприемником (приемником электрической энергии) называется аппарат, агрегат, механизм, предназначенный для преобразования электрической энергии в другой вид энергии.

Электрической сетью называется совокупность электроустановок для передачи и распределения электрической энергии, состоящая из подстанций, распределительных устройств, токопроводов, воздушных и кабельных линий электропередачи, работающих на определенной территории.

Системой электроснабжения называется совокупность электроустановок, предназначенных для обеспечения потребителей электрической энергией.

Электроснабжением называется обеспечение потребителей электрической энергией /1/.

Централизованным электроснабжением называется электроснабжение потребителей от энергосистемы (СЭС).

Локальной системой электроснабжения называется электроснабжение потребителей от электростанции собственных нужд (ЭСН).

В состав системы электроснабжения входят источники электроснабжения и электрические сети, предназначенные для передачи электроэнергии от места ее производства до мест потребления, которые включают в себя воздушные и кабельные линии, трансформаторные и распределительные подстанции.

Электрические сети различают: районные, предназначенные для электроснабжения больших районов, связывающие районные электростанции между собой и центрами нагрузок (напряжение 110 кВ и выше), местные - для питания небольших районов с радиусом 15-20 км, например промысловые объекты, объекты КС - жилпоселка - водозабора и т.п. напряжением до 35 кВ включительно. В газовой промышленности достаточно большое количество вдольтрассовых ЛЭП, предназначенных для электроснабжения линейных потребителей магистральных газопроводов (установок катодной защиты, крановые площадки, пункты телемеханики и т.п.) с классом напряжения до 35 кВ.

Линии передачи свыше 220 кВ, связывающие между собой электрические системы, принято называть межсистемными.

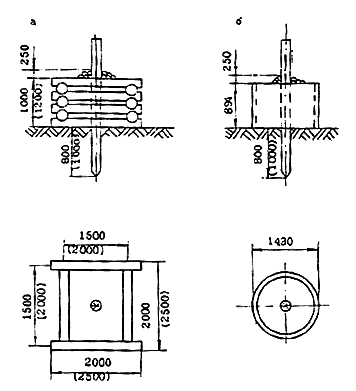

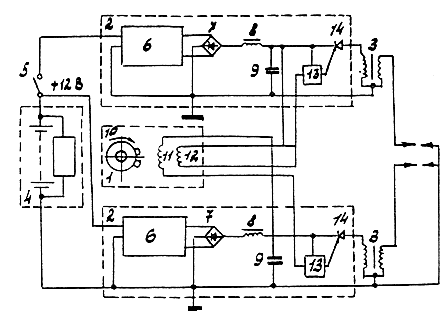

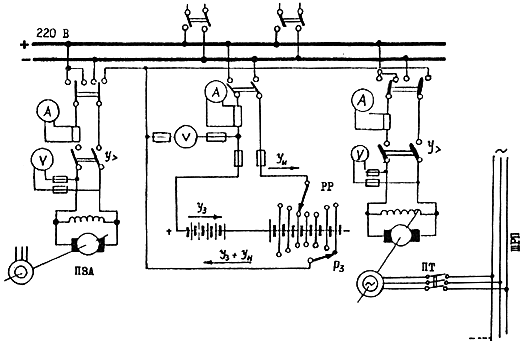

Потребители электроэнергии промышленных объектов газовой промышленности имеют электроснабжение от районных и местных сетей электроэнергетических систем и от электростанций собственных нужд рис. 1.1, рис.1.2.

Нередко в районах со сложными природно-климатическими условиями электроснабжение осуществляется от ЭСН и централизованного электроснабжения. При напряжении 6-10 кВ обеспечивается электроснабжение потребителей в радиусе 10-15 км при их мощности до 500 кВт.

При напряжении 35-110 кВ можно обеспечить электроснабжение промышленных объектов в радиусе 20-50 км при их мощности до 10000 кВт. Линии локальных систем электроснабжения присоединяются к распределительным устройствам генераторного напряжения электростанций (6-10 кВ).

В этих районах на достаточно большой промежуток времени будут сохранены электростанции собственных нужд, которые и обеспечат электроснабжение промышленных и культурно-бытовых объектов этих районов в экстремальных условиях. Этот путь часто оказывается не только оправдан экономически, но и является единственно приемлемым в районах, где в достаточном количестве имеется природный газ.

Использование высокоавтоматизированных электроагрегатов с поршневым или газотурбинным приводом, работающих на природном газе, в блочном исполнении в ряде конкретных районов может обеспечить более экономичное и более надежное электроснабжение, чем при сооружении длинных линий передачи от энергосистем на сравнительно небольшие мощности, необходимые для электроснабжения промышленных объектов газовой промышленности.

Линии промышленных объектов присоединяются к распределительным устройствам генераторного напряжения ЭСН (6-10 кВ) или распределительным устройствам подстанций напряжением до 110 кВ, называемым центрами питания (ЦП). От ЦП электроэнергия подводится к распределительным пунктам (РП), от которых поступает к электроустановкам потребителей без изменения величины напряжения или к трансформаторным подстанциям (ТП), понижающим напряжение перед распределением между отдельными электроприемниками.

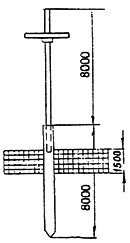

Рис. 1.2. Структурная схема электроснабжения

КС с ГТУ при наличии внешнего источника

Линия передачи, по которой передается электроэнергия от ЦП к РП или подстанции без распределения этой энергии по ее длине, называется питающей, а линия передачи, имеющая несколько мест отбора электроэнергии по длине (несколько ТП или вводов к потребителям), называется распределительной.

Сети напряжением до 1000 В, прокладываемые непосредственно на территории промышленного объекта (и в зданиях) потребителей, также подразделяют на питающие, отходящие от источника питания (подстанции) к групповому распределительному пункту, и на распределительные, непосредственно питающие электроприемники.

1.2. Требования к системам электроснабжения

При выборе вариантов схем электроснабжения объектов в газовой промышленности руководствуются существующими положениями ПУЭ /1/. Рекомендации ПУЭ не содержат количественных нормативов надежности и не позволяют количественно оценить надежность конкретной схемы, они представляют собой формализованную систему категорирования электроприемников, разработанную на основе практического опыта проектирования и эксплуатации электрических систем, сетей и установок.

Необходимая степень надежности электроснабжения в соответствии с ПУЭ определяется характером потребителей, их ролью и важностью в народном хозяйстве, масштабом возможного ущерба при перерывах электроснабжения. В связи с тем, что каждая отрасль народного хозяйства имеет часто присущую только для нее специфику производства (к таким отраслям относится и газовая промышленность), то в дополнение к ПУЭ в таких отраслях разрабатываются отраслевые руководящие технические материалы по нормированию категорийности электроприемников с учетом специфики, присущей данной отрасли (в газовой промышленности РД 51-122-87). При определении категорийности того или иного электроприемника оцениваются последствия, к которым приводит внезапный перерыв в электроснабжении того или иного электроприемника.

По характеру последствий внезапного перерыва в электроснабжении все электроприемники можно разделить на две группы:

- с экономическим характером последствий, случай, когда эти последствия можно подсчитать в денежном выражении;

- с неэкономическим характером последствий, случай, когда оценка последствий в денежном выражении невозможна или полностью не исчерпывает этих последствий. В этом случае руководствуются категорией тяжести последствий, возникающих при перерывах в электроснабжении, определяемой по имевшим место аналогиям, либо по прогнозам экспертов.

В различных отраслях народного хозяйства вводят нормированные показатели, как правило, по продолжительности внезапного перерыва в электроснабжении или величине разового ущерба, и на основании этих критериев определяется категорийность электроприемников.

Наиболее эффективным способом обеспечения электроприемников рациональным уровнем надежности электроснабжения является проведение технико-экономической оценки надежности электроснабжения.

Технико-экономическая оценка уровня надежности заключается в:

- количественной оценке разовых ущербов от внезапного перерыва электроснабжения потребителя;

- количественной оценке характеристик таких нарушений (чаще всего - в ожидаемой частоте и продолжительности перерывов) - т.е. расчете надежности;

- определении по первым двум вышеприведенным оценкам величины ожидаемого ущерба в год при существующем в данной схеме уровне надежности.

Методическая сторона вопроса достаточно ясна, и в ряде отраслей промышленности такие работы выполнены или же выполняются. Для газовой промышленности этот вопрос достаточно сложен, это объясняется отчасти неопределенностью задачи определения ущерба, поскольку продукция газовой промышленности - природный газ - используется очень широко и дать дифференцированную, либо какую-то усредненную оценку практически не представляется возможным.

Слагаемые ущерба весьма многоплановы и не поддаются точному математическому описанию - ущерб от перерывов электроснабжения в добыче газа, ущерб от перерывов электроснабжения при транспорте газа и ущерб от перерывов в подаче газа у потребителей. Однако не вызывает сомнений то, что необходимо иметь нормативную документацию, регламентирующую выбор варианта схем электроснабжения для различных электроприемников газовой промышленности в зависимости от требуемой по условиям технологического процесса надежности электроснабжения.

Многолетний опыт эксплуатации показал, что перерывы электроснабжения приводят к аварийным ситуациям на газодобывающих и газотранспортных комплексах (аварийная остановка оборудования, повреждение или выход из строя газоперекачивающих агрегатов КС, расстройство технологического процесса добычи и транспорта газа и ущерб народному хозяйству, связанный с недоотпуском газа потребителям).

Специфичной особенностью электроснабжения объектов газовой промышленности является и то, что не все объекты могут иметь питание от внешних независимых источников питания.

В настоящее время можно выделить три наиболее характерных типа схем электроснабжения:

- два независимых источника электрической энергии по двум питающим линиям,

- один независимый источник электрической энергии по одной питающей линии, второй независимый источник - электростанция собственных нужд,

- электростанция собственных нужд, как правило, оснащенная электроагрегатами с поршневым или газотурбинным приводом (IIГД100, 6ГЧН 36/45, МГ-3500, ПАЭС-2500).

Как это уже отмечалось выше, основными объектами, как по степени важности, так и по количеству, являются компрессорные станции магистральных газопроводов, поэтому целесообразно проводить анализ применительно к этим объектам.

В реальных условиях эксплуатации возможны следующие нарушения нормального режима электроснабжения:

- кратковременные или длительные отклонения напряжения (частоты) от номинального;

- перерывы электроснабжения по одному из независимых источников с предварительным предупреждением;

- внезапные кратковременные (до нескольких секунд) перерывы электроснабжения или глубокие посадки напряжения (частоты), вызванные переходными процессами в энергетической системе электроснабжения КС или внезапными кратковременными отключениями электростанций собственных нужд;

- внезапные длительные (до нескольких часов) отключения питающей линии электропередач или электростанций собственных нужд.

Как показывает опыт эксплуатации, кратковременные или длительные отклонения частоты и напряжения от номинального не вносят существенно изменений в режим работы КС.

В случаях перерывов электроснабжения по одному из независимых источников с предварительным предупреждением (как правило на несколько часов) питание КС осуществляется от другого независимого источника. В этом случае надежность обеспечения электроэнергией не соответствует требованиям и иногда имеют место остановки КС.

Для предотвращения остановок КС из-за кратковременных перерывов электроснабжения при глубоких падениях напряжения или частоты необходимо решать ряд задач по увеличению интервала времени, в течение которого возможна работа ГПА без электроэнергии от внешнего источника (до 5 мин), и оснащение КС аварийными источниками электроснабжения с автоматизированным запуском (III степень автоматизации по ГОСТ 10032-80) и временем от момента подачи сигнала на пуск до момента приема нагрузки до 30 с.

В случаях внезапных, длительных отключений питающих линий или остановки электростанции собственных нужд, как правило, происходят остановки КС и нарушается нормальный режим работы всей газотранспортной системы. Предотвращение подобных случаев является важнейшей задачей проектирования и эксплуатации электростанции, сетей и электроустановок.

Создание систем, полностью исключающих перерывы в электроснабжении, сопряжено со значительными капитальными и эксплуатационными затратами и практически недостижимо. Поэтому создание систем электроснабжения газодобывающих и газотранспортных комплексов основывается на методах проектирования и эксплуатации, обеспечивающих минимальные затраты при заданном уровне надежности.

В последние годы выполнен ряд работ, посвященных вопросам повышения надежности работы систем электроснабжения КС магистральных газопроводов /2-8/. Вопросам повышения надежности работы систем электроснабжения в электроэнергетике посвящено досточно большое количество работ /8-15/. Однако применение инженерных методик расчета применительно к объектам газовой промышленности затруднено из-за отсутствия достоверной информации по ряду показателей вновь применяемого оборудования и специфики его использования.

В связи с этим оценка показателей надежности систем электроснабжения предприятий добычи и транспорта газа выполняется недостаточно точно, часто приводит к проектным решениям, обладающим заниженными эксплуатационными показателями надежности.

В энергетике народного хозяйства можно выделить три основные группы задач, требующих количественной оценки надежности при проектировании электрических систем, сетей и установок:

- определение оптимальных резервов мощности генерирующих источников в энергетике и распределение их по электростанциям;

- выбор оптимальных схем электрических сетей (межсистемных, системообразующих, распределительных) и схем электроснабжения отдельных энергоузлов и предприятий;

- выбор рациональных схем распределительных устройств (РУ) электростанций и подстанций.

Поставленные задачи решаются на основе ретроспективного анализа статистических данных тем успешнее, чем достовернее статистические показатели надежности элементов энергосистем.

Поставленные задачи решаются в энергетике народного хозяйства применительно к мощным энергетическим системам (мощностью более 1 млн. кВт).

Причем при числе параллельных цепей, равном трем, и при условии, что каждая из цепей обеспечивает 100% потребности в электроэнергии, электроснабжение считается практически безотказным, расчет надежности не приводится.

Однако для объектов, располагающихся в районах Крайнего Севера и Западной Сибири, суммарная мощность не превышает тысяч и самое большее десятков тысяч киловатт (см. табл. 1.1) и, кроме того, создание систем с числом параллельных цепей, равным трем, в данных районах даже в отдаленном будущем весьма проблематично.

Следовательно, необходимо решать задачи создания надежных систем электроснабжения объектов газовой промышленности, располагающихся в районах Севера, на базе накопленного опыта эксплуатации аналогичных объектов, с учетом специфики и особенностей, присущих объектам газовой промышленности, работающих в сложных климатических и природных условиях.

Для обеспечения оптимального уровня надежности электроснабжения электроустановок газодобывающих и газотранспортных комплексов с учетом плановых и внеплановых отключений основного оборудования электростанций и систем, будем исходить из следующих основных положений:

- на этапах строительства объектов и первых лет эксплуатации электроснабжение обеспечивается от электростанций собственных нужд, оснащенных электроагрегатами с поршневыми или газотурбинными двигателями;

- при строительстве ЛЭП и наличии внешних источников электроснабжения, учитывая отсутствие достаточно достоверных данных о работе ЛЭП в условиях Севера, основным источником электроснабжения следует считать электростанцию собственных нужд, работающую на природном газе, а ЛЭП используется как резервный источник электроснабжения (АВР);

- в качестве мер, повышающих уровень надежности систем электроснабжения КС и других объектов, отнесенных к первой категории электроснабжения в соответствии с ПУЭ, следует применять аварийные источники электроснабжения, обеспечивающие пуск и прием нагрузки за время не более 30 с /9/.

Наиболее важными вопросами проектирования и эксплуатации являются вопросы разработки оптимального варианта электростанции собственных нужд объекта, расположенного в районах, где энергетические системы отсутствуют или проектируются в перспективе.

Разработка рекомендаций по проектированию электростанций собственных нужд должна учитывать решение вопросов резервирования и аварийного электроснабжения электроприемников первой категории.

Как известно, надежная работа современного технологического оборудования КС, располагающего большим количеством различных потребителей электрической энергии, невозможна без создания дифференцированных систем электроснабжения, с введением и обеспечением предпочтительного электроснабжения электроприемников первой категории в самых сложных ситуациях энергетических кризисов в системах электроснабжения. Одним из методов, позволяющих повысить надежность электроснабжения потребителей и устойчивость работы электростанции, является резервирование. Резервирование источников электроснабжения очень широко применяется в ряде различных производственных процессов, где не допускаются перерывы в электроснабжении. Требования к резервным источникам оговариваются в каждом конкретном случае.

Таблица 1.1.

Краткая характеристика систем электроснабжения

промышленных предприятий газовой промышленности

|

|

|

|

|

|

|

|

|

Головные сооружения газопроводов |

I |

5 |

|

Электроприемники буровых установок |

I |

1,5 |

|

Газовые промыслы (УКПГ) |

I |

1 |

|

Газоперерабатывающие заводы |

I |

200 |

|

Предприятия машиностроения и стройиндустрии |

II-III |

5 (опр. при проектировании) |

Например, электроснабжение предприятий связи, как правило, должно резервироваться собственными дизель-генераторами, стационарными электростанциями, автоматизированными по III степени (ГОСТ 10032-80), принимающими на себя нагрузку за время не более 30 с. Число и мощность агрегатов сетевых узлов определяется в соответствии с расчетом. Должен предусматриваться 100% резерв агрегатов (двойной комплект).

В энергетике, для обеспечения оптимального уровня надежности электроснабжения потребителей с учетом разного рода отключений, планируют создание эксплуатационных резервов мощности следующих видов:

- частотный (пиковый),

- ремонтный,

- аварийный.

Частотный (пиковый) резерв предназначен для поддержания частоты в энергосистеме и компенсации случайных колебаний нагрузки.

Величина его определяется при разработке перспективных режимов электроснабжения.

Ремонтный резерв предназначен для компенсации располагаемой мощности системы при выводе агрегатов электростанций в плановый (текущий, капитальный) ремонт. Мощность ремонтного резерва пропорциональна суммарной установленной мощности электростанций и определяется типом оборудования.

Аварийный резерв служит для компенсации мощности в энергосистеме при вынужденных, внеплановых остановках электроагрегатов электростанций и определяется в зависимости от ряда факторов, таких как:

- располагаемой структуры и мощности генерирующих установок;

- среднегодовой величины внеплановых простоев;

- конфигурации графиков электрической нагрузки;

- пропускной способности и надежности межсистемных связей.

Экономическим критерием величины аварийного резерва мощности является минимум приведенных затрат в энергетике - на установку и эксплуатацию дополнительной резервной мощности, а у потребителя - величина ущерба от перерывов в электроснабжении.

В газовой промышленности последняя величина не является стабильной для различного технологического оборудования и, например, для КС может колебаться в очень широких пределах (нормальная остановка ГПА - минимум затрат, выход из строя ГПА по причине перерыва в электроснабжении - максимум затрат, плюс затраты на недоотпуск газа потребителям).

Расчет оптимальной величины аварийного резерва ЭЭС производится по специальным алгоритмам на ЦВМ. Вопросы аварийного резервирования источников электроснабжения наиболее важных объектов являются весьма актуальными и в настоящее время единого мнения на ряд специфичных вопросов не имеется, хотя данному вопросу посвящено немало трудов как в отечественной, так и в зарубежной литературе.

Например /12/, при анализе вопросов создания надежного резервирования электроснабжения для атомных электростанций отмечается, что в качестве резервных источников используются дизель-генераторы мощностью 3300-7000 кВт, наиболее распространены дизель-генераторы мощностью 5000 кВт.

Основное требование к дизель-генераторам - это высокая надежность. Дизель-генераторы должны обеспечивать быстрый и безотказный пуск, принятие нагрузки и достаточно длительную безаварийную работу. Они должны обладать 99% надежностью при степени доверительности 95%.

Дизель-генераторы должны обеспечивать пуск, выход на номинальную частоту вращения и прием нагрузки за 10-30 с. Система охлаждения дизель-генераторов должна обеспечивать поддержание установки в нагруженном резерве для осуществления пуска с первой попытки.

Отмечается также, что отсутствие общепринятого квалификационного стандарта на процедуру испытаний дизель-генераторов для обеспечения 99% надежности вносит несогласованность в программы испытаний, разработанных различными фирмами.

Например, с требованием, чтобы из 300 пусков дизель-генераторов с выходом на 50% нагрузку, 298 были успешными, некоторые фирмы не соглашаются, считая эту процедуру слишком дорогостоящей и не дающей полной гарантии достижения требуемой цели.

Фирма "Делавель Энджи" предлагает испытания, состоящие из 30 запусков, при этом 29 пусков должны быть успешными, выход на номинальную частоту вращения и принятие 50% нагрузки за 10 с и меньше. Пуск осуществляется из прогретого состояния.

Как видно из приведенных материалов, требования по надежности электроснабжения очень тесно связаны с характером производства и в каждом конкретном случае разрабатываются с учетом ряда факторов, характеризующих специфику производства.

Как показывает анализ зарубежного опыта и опыта многолетней эксплуатации КС магистральных газопроводов, имеющих различные схемы электроснабжения, наиболее экономичны и надежны схемы электроснабжения, имеющие резервированные источники электроснабжения плюс аварийные источники, включаемые на время перехода с одного источника на другой. Как отмечалось выше, вопросы, связанные с определением количества источников электроснабжения, качественных показателей электростанций собственных нужд и их характеристик надежности, имеют сугубо специфические решения в самых различных областях общественного производства.

При проектировании источников электроснабжения КС приходится учитывать ряд специфических требований, предъявляемых отдельными потребителями электрической энергии к эксплуатационной надежности источников электроснабжения, применяемого технологического оборудования, данных ретроспективного анализа эксплуатации аналогичных источников в близких климатических условиях и целый ряд местных факторов. Надежность работы системы электроснабжения в конкретных условиях эксплуатации может быть оценена по соответствующей статистической информации, накапливаемой в течение ряда лет.

В соответствии с методами статистических вычислений величина вероятности отказа исследуемой системы /8/ определяется в результате анализа статистических данных и зависит от количества обрабатываемого статистического материала. Так, например, для определения вероятности события Р = 0,95 при допустимой ошибке Е = 0,05 необходимо иметь не менее 384 наблюдений, а для Р = 0,99 потребуется 663 наблюдения. Таким образом, из приведенных данных следует, что для определения вероятности безотказной работы системы электроснабжения КС требуется проведение длительных наблюдений в течение ряда лет, в конкретных природно-климатических условиях, что не всегда приемлемо, поскольку задача проектирования систем электроснабжения в условиях Севера и Западной Сибири актуальна именно сегодня.

Отечественный опыт построения таких систем недостаточно велик, и в данном случае весьма полезным может быть анализ работы аналогичных систем за рубежом. В зарубежной практике на КС с газотурбинным приводом (ГТУ) наиболее распространены следующие схемы электроснабжения:

- автономное электроснабжение от электрогенераторов с приводом от ГТУ - обеспечиваются потребности насосов и вспомогательного оборудования. Промежуточный резерв - аккумуляторная батарея, обеспечивающая питание в течение времени, необходимого для ввода в действие основного резерва, вспомогательного генератора с газовым двигателем, как правило, поршневым;

- электроснабжение от внешнего источника. Промежуточный резерв - аккумуляторная батарея, основной резерв - вспомогательный генератор с газовым двигателем. В некоторых случаях масло-насосы навешены на ГТУ.

Такие схемы электроснабжения типичны для КС мощностью 6-14 тыс. кВт США и Канады. Для резервирования электроснабжения более мощных КС используются электроагрегаты с газотурбинным приводом. Примером может служить КС Оммен (Нидерланды) мощностью 220 тыс. кВт.

Электроснабжение КС осуществляется от внешних источников (два независимых ввода), но в то же время на станции установлены два резервных электроагрегата с газотурбинным приводом мощностью по 750 кВт (резервируется каждый из двух вводов).

На время запуска этих турбогенераторов в течение 5-10 мин. работает мощный преобразователь постоянного тока в переменный (от аккумуляторных батарей). Как видно из приведенных материалов, зарубежные КС средней мощности имеют двойное резервирование (внешний или автономный источник, аккумуляторная батарея, резервный электроагрегат), а более мощные КС имеют электроснабжение, резервированное четырехкратно (от двух независимых резервируемых источников и аккумуляторной батареи).

В зависимости от того, какова надежность внешних источников электроснабжения (ЛЭП), первичных двигателей электрогенераторов, электростанций собственных нужд (6ГЧ, 6ГЧН 36/45, IIГД100, МГ3500, ПАЭС-2500 и др.), а также каково количество работающих и резервных агрегатов, применяемых на электростанциях собственных нужд, будет зависеть и уровень надежности каждой из перечисленных схем электроснабжения КС.

Системы электроснабжения от ЛЭП по данным некоторых источников /13/ характеризуются высокими коэффициентами готовности, близкими к единице, благодаря чему в большинстве случаев можно ограничиться для резервирования - вторым параллельно включенным элементом - двумя линиями, двумя трансформаторами и т.п.

Расчеты, выполненные в работе /13/, показывают, что для потребителей II категории величина ущерба при отключении 1 раз в 25 лет настолько незначительная, что разница в приведенных затратах на двойную цепь не оправдывается экономией на ущербе.

В эксплуатации, кроме простоев при отказах, имеют место профилактические ремонты, длительность которых соизмерима с временем восстановления при отказах. Возникает вопрос, насколько вероятно появление отказа в одной цепи при профилактическом ремонте другой цепи. В этом случае рассматривается вероятность одновременных отказов обеих цепей и вероятность наложения отказа в одной цепи на ремонт другой. В работе /13/ делается вывод, что наложение ремонта одной цепи на отказ другой исключается.

Фактические данные не всегда соответствуют расчетным и существенно отличаются для различных экономических, климатических и географических зон. Несмотря на общий технический прогресс в развитии сетей ЛЭП общая повреждаемость, по данным Минэнерго СССР, в целом не снижается.

Основными причинами аварийных повреждений являются: воздействие атмосферных нагрузок, превышающих допустимые - 38%, перекрытие загрязненной изоляции 32 %, а также повреждения случайного характера /14/.

Опыт эксплуатации систем электроснабжения КС магистральных газопроводов, имеющих внешние источники электроснабжения, показал, что параметры надежности указанных систем существенно отличаются от расчетных. На основании имеющегося опыта эксплуатации систем электроснабжения объектов газовой промышленности и с учетом опыта создания схем электроснабжения в смежных отраслях промышленности и за рубежом были разработаны в 1980 г. РТМ 51-33-80 "Методические указания по нормированию категорийности электроприемников объектов газовой промышленности", а в 1987 г. РД 51-122-87 "Категорийность электроприемников промышленных объектов газовой промышленности" /11/.

1.3. Электростанции собственных нужд

Удовлетворение существующих потребностей в электроагрегатах для выработки электроэнергии на различных промышленных объектах по добыче и транспорту природного газа - задача достаточно сложная. Ее решение связано с разработкой ряда теоретических проблем и проведением значительного количества экспериментальных работ по разработке мощностного ряда электроагрегатов различного назначения, созданию серийных газовых электроагрегатов на базе дизель-генераторов и агрегатов с газотурбинным приводом, а также согласованию работ в данном направлении между министерствами заказчиками и изготовителями электроагрегатов и электростанций.

Потребность в газовых двигателях для использования в составе электроагрегатов по выработке электроэнергии постоянно растет, а с течением замени ценность природного газа как моторного топлива будет возрастать, и следует ожидать разработки специальных двигателей, работающих по циклам с частичным использованием или только на чистом природном, попутном, синтегазах и водородосодержащих смесях.

Потребность в двигателях для привода генераторов электрической энергии и ряда других потребителей газовых промыслов и газотранспортных предприятий, с ростом объема добычи и транспорта газа в районах Севера и Средней Азии непрерывно возрастает.

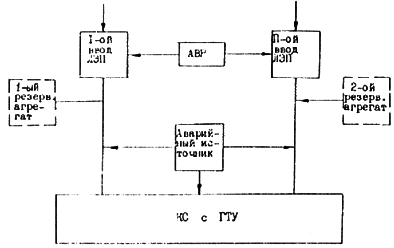

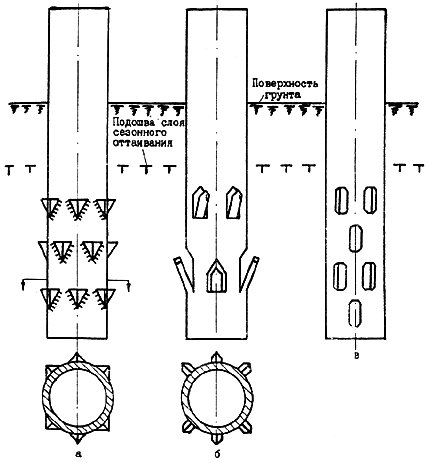

Разработка месторождений природного газа, строительство магистральных газопроводов и других объектов в районах Западной Сибири и др. требует создания высоконадежных, мобильных силовых агрегатов в блочной компоновке, приспособленных к работе в суровых климатических условиях как автономно, так и в составе групповых производственных комплексов. В табл. 1.2 приведены данные по электроагрегатам и электростанциям общепромышленного назначения.

Требования повышенной надежности предъявляются ко всем источникам электрической энергии, обеспечивающим потребности предприятий газовой промышленности. Зарубежный и отечественный опыт создания систем гарантированного обеспечения электроэнергией как передвижных установок (судовые энергоустановки, тепловозные и т.д.), так и промышленных предприятий, показал, что наиболее полно отвечают требованиям, предъявляемым к резервным и аварийным источникам электроснабжения - энергетические установки с поршневыми двигателями внутреннего сгорания.

Газовые мотор-генераторы в газовой промышленности используются в качестве основных, резервных и аварийных источников электроснабжения на компрессорных станциях магистральных газопроводов и промыслов, головных сооружениях газопроводов, в бурении, на станциях радио-релейной связи, станциях катодной защиты и ряде других объектов.

Необходимая мощность источников электроснабжения для наиболее важных объектов газовой промышленности может быть оценена следующим рядом: 630, 1000, 1600, 2500, 6000, 12000 кВт. Усредненные данные по объектам взяты по фактическим данным эксплуатации и проектам новых объектов.

Анализ показал, что необходимая мощность источников электроснабжения для отдельных объектов в основном не превосходит 5000 кВт.

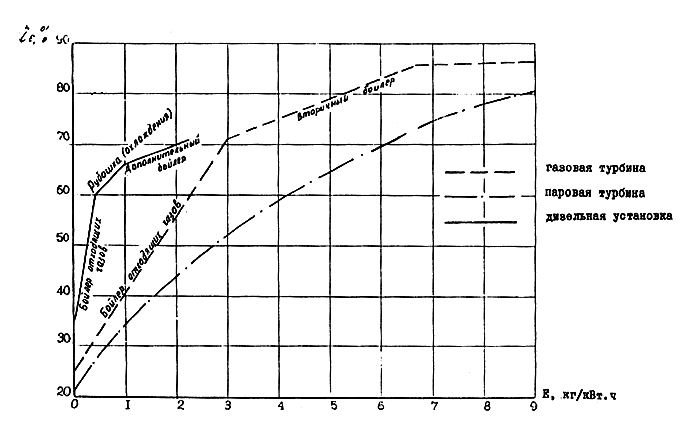

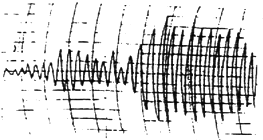

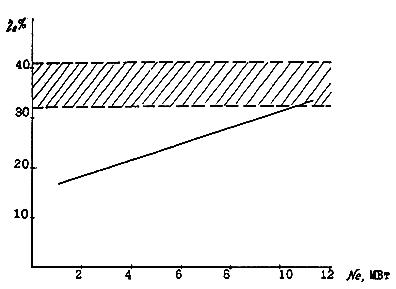

Как показывает зарубежный опыт /15/, при необходимости обеспечения нагрузки в пределах от 0,5 до 50 МВт, наиболее надежным и экономичным является использование электростанций, оснащенных поршневыми двигателями внутреннего сгорания (дизели, газодизели и газовые двигатели). Известны электростанции, оснащенные поршневыми ДВС мощностью до 75 МВт во Франции и до 100 МВт в г. Монровии (Либерия) и ряд других. Использование поршневых ДВС на автономных электростанциях кроме выработки электроэнергии позволяет получать технологическое тепло за счет использования в котлах-утилизаторах тепла выхлопных газов, что существенно улучшает экономические показатели работы электростанции и поднимает общий к.п.д. до 60-70% (рис.1.3). Применение поршневых двигателей для выработки электроэнергии обусловливается высокими к.п.д. и стабильностью выработки электрической энергии в условиях больших колебаний нагрузки, что особенно важно для потребителей, не допускающих перерывов в электроснабжении (КС магистральных газопроводов и др.), и, кроме того, следует отметить, что количество вырабатываемого вторичного тепла (в комплексных установках) не зависит от величины вырабатываемой злектроэнергии и может поддерживаться на постоянном уровне.

Таблица 1.2.

Передвижные электроагрегаты и электростанции

переменного тока частотой 50 Гц, выпускаемые

отечественной промышленностью

|

|

|

|

|

| ||||||||

|

|

|

топлива |

масла |

|

| |||||||

|

1 |

2 |

3 |

4 |

5 |

6 | |||||||

|

| ||||||||||||

|

АБ-0,5-О/230 |

0,5; 230; 2,17 |

0,5 |

0,04 |

475х030х445 |

30 | |||||||

|

АБ-1-О/230 |

5,44 |

|

0,04 |

695х395х535 |

72 | |||||||

|

АБ-2-О/230 |

10,9 |

1,5 |

|

880х560х870 |

195 | |||||||

|

АБ-2-О/230М1 |

|

1,4 |

|

934х560х735 |

170 | |||||||

|

АБ-2-Т/230 |

2; 230 |

1,5 |

|

380х560х870 |

195 | |||||||

|

АБ-2-Т/230М1 |

6,3 |

1,4 |

0,04 |

934х560х735 |

170 | |||||||

|

АБ-4-О/230 |

21,8 |

3 |

|

1075х560х870 |

250 | |||||||

|

АБ-4-О/230М1 |

4; 230 |

2,6 |

|

1114х560х735 |

200 | |||||||

|

АБ-4-Т/230 |

4; 230 |

3 |

0,08 |

1075х560х870 |

220 | |||||||

|

АБ-4-Т/230М1 |

|

2,6 |

|

1114х560х750 |

195 | |||||||

|

АБ-4-Т/400 |

|

3 |

|

1075х560х870 |

220 | |||||||

|

АБ-4-Т/400М1 |

|

2,6 |

|

1114х560х735 |

195 | |||||||

|

АБ-8-Т/230 |

8; 230; 25 |

4,8 |

0,12 |

1440х810х1090 |

440 | |||||||

|

АБ-8-Т/400М |

8; 400; 14 |

4,8 |

0,12 |

1440х810х1090 |

440 | |||||||

|

ПЭС-15Л |

230; 37,5 |

|

|

|

| |||||||

|

АБ-12-Т/230 |

230; 37,5 |

|

|

|

| |||||||

|

Перевозимые эл. агрегаты с дизельными двигателями | ||||||||||||

|

АД-5-Т/230 |

230; 15,7 |

1,95 |

0,06 |

1500х760х1180 |

710 | |||||||

|

АД-10-Т/220 |

230 31,5 |

|

|

|

| |||||||

|

АД-20-Т/230 |

230 63 |

|

8,4 |

|

| |||||||

|

АД-20-Т/230 |

400 36 |

8,4 |

|

2330х950х1600 |

2200 | |||||||

|

АД-20-Т/230М |

230 63 |

|

|

|

| |||||||

|

АД-20-Т/400М |

400 36 |

|

|

2100х1100х1700 |

1485 | |||||||

|

АД-30-Т/230 |

230 94 |

|

|

2400х1720х960 |

1810 | |||||||

|

АД-30-Т/400 |

400 54 |

13,8 |

0,26 |

|

| |||||||

|

АД-30-Т/230М2 |

230 94 |

|

|

2300х1450х960 |

1700 | |||||||

|

АД-30-Т/400М2 |

400 54 |

|

|

|

| |||||||

|

АД-50-Т/230М |

|

|

|

|

| |||||||

|

АД-50-Т/230МУ |

230 156 |

|

|

|

| |||||||

|

АД-50-Т/400М |

50 |

20,5 |

0,8 |

3300х1200х1980 |

3600 | |||||||

|

АД-50-Т/400МУ |

400 91 |

|

|

|

| |||||||

|

АД-75-Т/230М |

230 236 |

|

|

|

| |||||||

|

АД-75-Т/230МУ |

|

|

|

|

| |||||||

|

АД-75-Т/400М |

|

27,5 |

0,825 |

3300х1200х1980 |

4000 | |||||||

|

АД-75-Т/400МУ |

400 136 |

|

|

|

| |||||||

|

АД-100-Т/400 |

100 400 - |

29,5 |

0,84 |

2865х1185х1570 |

2755 | |||||||

|

АД-200-Тсп/У36/ |

200 400 - |

56,4 |

1,5 |

3380х1220х1645 |

3760 | |||||||

|

| ||||||||||||

|

ЭСД-5-Т/230 |

5 230 15,7 |

2,1 |

0,08 |

3150х2000х1790 |

1390 | |||||||

|

ЭСД-10-Т/230 |

10 230 31,5 |

4,6 |

0,16 |

3150х2000х2100 |

2000 | |||||||

|

ЭСД-10-Т/400 |

400 18 |

|

|

|

| |||||||

|

ЭСД-20-Т/230 |

230 63 |

|

|

|

| |||||||

|

ЭСД-20-Т/400 |

400 36 |

8,6 |

0,25 |

5750х1890х2230 |

3600 | |||||||

|

ЭСД-20-Т/230М1 |

230 63 |

|

|

|

| |||||||

|

ЭСД-20-Т/400М1 |

400 36 |

9,0 |

0,2 |

3943х2070х2440 |

2367 | |||||||

|

ЭСД-30-Т/230 |

230 94 |

|

|

|

| |||||||

|

ЭСД-30-Т/400 |

400 54 |

|

|

|

| |||||||

|

ЭСД-30-Т/230М2 |

30 230 94 |

14,4 |

0,4 |

5750х1890х2470 |

3590 | |||||||

|

ЭСД-30-Т/400М2 |

400 54 |

|

|

|

| |||||||

|

ЭСДА-30-Т/2301Р |

230 94 |

|

|

|

| |||||||

|

ЭСД-50-Т/230М |

|

|

|

|

| |||||||

|

ЭСД-50-Т/230МУ |

230 156 |

|

|

|

| |||||||

|

ЭСД-50-Т/400М |

|

|

|

|

| |||||||

|

ЭСД-50-Т/400МУ |

400 91 |

|

|

|

| |||||||

|

ЭСД-75-Т/230М |

|

|

|

|

| |||||||

|

ЭСД-75-Т/230МУ |

|

|

|

|

| |||||||

|

ЭСД-75-Т/400М |

75 |

27,0 |

0,83 |

6440х2430х2850 |

7700 | |||||||

|

ЭСД-75-Т/400 |

400 136 |

|

|

|

| |||||||

|

ЭСД-75-Т/400МУ |

|

|

|

|

| |||||||

|

ЭСД-100-Т/400 |

|

|

|

|

| |||||||

|

ЭСДА-100-Т/400ЗРК |

|

|

|

|

9200 | |||||||

|

ЭСДА-200-Т/4001РК |

|

|

|

|

| |||||||

|

ЭСДА-200-Т/400ЗРК |

200 400 360 |

56,4 |

3,2 |

9545х2950х3100 |

12600 | |||||||

|

КАС-500 “Бам” |

500 400 902 |

118,6 |

2,56 |

10000х3200х3000 |

15000 | |||||||

|

ПЭ-5 |

1050 6300 112 |

272 |

4,8 |

15880х2950х4080 |

74000 | |||||||

|

ПЭ-6 |

1050 6300 112 |

260 |

4,0 |

18080х3100х4700 |

76000 | |||||||

|

ПАЭС-2500 |

2500 6300 300 |

1100 |

1,0 |

11565х2500х3750 |

29000 | |||||||

|

ГТЭ-4,0 |

4000 6300 480 |

1320 |

5,0 |

55000х3200х6000 |

130000 | |||||||

|

ПЛЭС “Северное сияние” |

24000 6300 - |

9000 |

16,0 |

74800х17000х20800 |

- | |||||||

|

ПРИМЕЧАНИЕ: |

| |||||||||||

Газовые турбины, особенно с разрезным валом, не могут воспринимать резкие набросы и сбросы электрической нагрузки, в то время как поршневые двигатели свободны от этого недостатка. Кроме того, при уменьшении нагрузки к.п.д. газовых турбин резко падает, а поршневые двигатели сохраняют свой достаточно высокий к.п.д. в широком диапазоне нагрузок. У поршневых двигателей может быть достигнуто более точное регулирование параметров работы и более высокая экономичность энергоустановки, чем в случаях с использованием газовых турбин (рис.1.4). Следует отметить, что в ряде случаев источники электрической энергии с поршневыми двигателями позволяют обеспечить более надежное электроснабжение объектов, чем от ЛЭП, а как аварийные источники электроснабжения они наиболее эффективны.

Наиболее целесообразным представляется эксплуатация автоматизированных автономных электростанций (стационарных, резервных, аварийных, пиковых). Автоматизация операций последовательности пуска агрегатов, синхронизации, приема и распределения нагрузки, автоматическая сигнализация нарушения нормального режима эксплуатации, автоматизация вспомогательных операций дозаправки систем охлаждения, масла и остановки двигателя и т.п. позволяет обслуживать автономные электростанции минимальным числом обслуживающего персонала или обходиться без него.

Рис. 1.4. К.П.Д. современных энергетических установок

_________ с газотурбинным приводом;

---------------- с поршневыми двигателями внутреннего сгорания

Для выработки электроэнергии отечественная промышленность предлагает ряд дизель-генераторных установок различной мощности, приведенных в табл.1.3.

В настоящее время имеется всего три типа газовых двигателей мощностью 630 кВт, 1000 кВт и 3500 кВт, что не удовлетворяет существующие потребности в газотурбинных и поршневых электроагрегатах для нужд газовой промышленности как в передвижных, так и стационарных энергетических установках различной мощности, работающих на природном газе.

1.4. Определение типа и количества двигатель-генераторов

Для обеспечения надежного снабжения потребителей электроэнергией необходимо правильно выбрать источник питания. Прежде всего необходимо выяснить требования потребителей в т.ч. необходимую установленную мощность, напряжение, род тока, частоту, точность регулирования напряжения и частоты, режим работы, условия эксплуатации, вид топлива, систему охлаждения, механическую прочность и допустимые нормы радиопомех.

Затем для однотипных потребителей строят графики нагрузок, определяя расчетную максимальную нагрузку по формуле

Р![]() = К

= К![]() ·Р

·Р![]() , (1.1)

, (1.1)

где: Р![]() - расчетная максимальная нагрузка, кВт;

- расчетная максимальная нагрузка, кВт;

К![]() - коэффициент спроса;

- коэффициент спроса;

Р![]() - установленная мощность всех потребителей, кВт.

- установленная мощность всех потребителей, кВт.

Коэффициент спроса К![]() учитывает неодновременное включение потребителей, степень их загруженности и коэффициент полезного действия.

учитывает неодновременное включение потребителей, степень их загруженности и коэффициент полезного действия.

К![]() =

= ![]() (1.2)

(1.2)

где: K![]() - коэффициент одновременности;

- коэффициент одновременности;

К![]() - коэффициент загрузки;

- коэффициент загрузки;

К![]() - к.п.д. потребителей;

- к.п.д. потребителей;

К![]() - к.п.д. электросетей.

- к.п.д. электросетей.

Учитывая характер потребителей, К![]() и соs

и соs![]() определяют по справочникам.

определяют по справочникам.

После этого можно определить расчетную максимальную нагрузку S![]() в кВА. При построении графика нагрузок учитывают потери в электрических сетях (5-10% P

в кВА. При построении графика нагрузок учитывают потери в электрических сетях (5-10% P![]() ) и расходы на собственные нужды (3-5% Р

) и расходы на собственные нужды (3-5% Р![]() ) для стационарных электростанций. Графики однотипных потребителей суммируют и получают суммарный график нагрузок. По максимальным ординатам этого графика определяют необходимую мощность электростанции (электроагрегата) Р

) для стационарных электростанций. Графики однотипных потребителей суммируют и получают суммарный график нагрузок. По максимальным ординатам этого графика определяют необходимую мощность электростанции (электроагрегата) Р![]() .

.

Исходя из полученных данных подбирают электроагрегат или группу электроагрегатов. Вопрос создания высоконадежных источников электроснабжения (электростанций собственных нужд) КС с использованием в качестве привода генераторов электроэнергии газотурбинных агрегатов и поршневых ДВС может быть успешно решен, если при определении количества необходимых агрегатов учитывать показатели надежности выбранного типа двигателей и требования к электроснабжению потребителей различной категорийности.

Основным условием работы электростанций предприятий газовой промышленности является отсутствие перерывов в электроснабжении, т.е. наработка должна составить: Т![]() ·n

·n![]() ,

,

где - Т![]() = 8760 час - календарное время года,

= 8760 час - календарное время года,

n![]() - количество агрегатов, постоянно находящихся в работе.

- количество агрегатов, постоянно находящихся в работе.

При этом не учтено то, что часть агрегатов должна находиться на плановом техническом обслуживании, часть в ремонте (внеплановом), а также не учтен необходимый резерв. Учитывая возможности преждевременного выхода из строя отдельных агрегатов, необходимо соответственно увеличивать количество агрегатов электростанции с целью повышения надежности электроснабжения потребителей до заданного уровня. В связи с этим на электростанции необходимо иметь резерв в течение всего года, т.е. Т![]() ·n

·n![]() . При определении количества агрегатов, находящихся в ремонте, следует учитывать данные о наработке на отказ и времени вынужденного простоя, полученные на основе обработки статистических данных анализа работы принятого типа газотурбинных и поршневых агрегатов в условиях работы на объектах газовой промышленности. По данным эксплуатации для мотор-генераторов IIГД100 и 6ГЧН 36/45 характерно среднее время наработки 2900

. При определении количества агрегатов, находящихся в ремонте, следует учитывать данные о наработке на отказ и времени вынужденного простоя, полученные на основе обработки статистических данных анализа работы принятого типа газотурбинных и поршневых агрегатов в условиях работы на объектах газовой промышленности. По данным эксплуатации для мотор-генераторов IIГД100 и 6ГЧН 36/45 характерно среднее время наработки 2900![]() 4500 часов в год. Среднее время простоя за тот же период составило для агрегатов типа 6ГЧН 36/45 - 600 часов, для агрегатов типа IIГД100 - 350 часов в год, а для агрегатов ПАЭС-2500 - 350 часов в год.

4500 часов в год. Среднее время простоя за тот же период составило для агрегатов типа 6ГЧН 36/45 - 600 часов, для агрегатов типа IIГД100 - 350 часов в год, а для агрегатов ПАЭС-2500 - 350 часов в год.

Кроме того, все агрегаты станции периодически останавливаются на профилактические осмотры и текущие (плановые) ремонты, т.е. необходимо учитывать время Т![]() ·n

·n![]() (см. табл. 1.3)

(см. табл. 1.3)

Таблица 1.3

|

|

| |||||||

|

|

6ГЧН 36/45 (Г-62, Г-71) |

6ГЧН 36/45 (Г-68) |

IIГД100М | |||||

|

|

период., рем. ч. |

время рем. ч. |

период. |

время рем. ч. |

период. рем. ч. |

время рем. ч. | ||

|

|

|

|

|

|

|

| ||

|

Текущий ремонт |

4000 |

150 |

4500 |

150 |

3000 |

168 | ||

|

Средний ремонт |

8000 |

720 |

9000 |

768 |

6000 |

720 | ||

|

Капитальный ремонт |

36000 |

- |

50000 |

- |

50000 |

- | ||

Общий баланс времени работы электростанции с учетом вышеуказанного за год будет складываться из следующих величин:

Т![]() ·n

·n![]() = Т

= Т![]() ·n

·n![]() + Т

+ Т![]() ·n

·n![]() +

+ ![]() Т

Т![]() ·n

·n![]() +

+ ![]() Т

Т![]() ·n

·n![]() , (1.3)

, (1.3)

где: n![]() - число агрегатов, установленные на электростанции;

- число агрегатов, установленные на электростанции;

Т![]() - время работы агрегатов в год;

- время работы агрегатов в год;

Т![]() - время нахождения агрегата в резерве;

- время нахождения агрегата в резерве;

n![]() - число одновременно работающих агрегатов;

- число одновременно работающих агрегатов;

n![]() - число агрегатов, находящихся в нагруженном резерве;

- число агрегатов, находящихся в нагруженном резерве;

Т![]() - время нахождения агрегатов на профилактическом осмотре и в текущем ремонте в году;

- время нахождения агрегатов на профилактическом осмотре и в текущем ремонте в году;

n![]() - число агрегатов, находящихся в ремонте или профилактических осмотрах;

- число агрегатов, находящихся в ремонте или профилактических осмотрах;

Т![]() - время нахождения (среднестатистическое) агрегатов во внеплановых ремонтах;

- время нахождения (среднестатистическое) агрегатов во внеплановых ремонтах;

n![]() - число агрегатов, находящихся во внеплановых ремонтах;

- число агрегатов, находящихся во внеплановых ремонтах;

Если электростанция должна обеспечивать электроснабжение в течение всего года, то:

Т![]()

![]() Т

Т![]() и Т

и Т![]()

![]() Т

Т![]() , тогда получаем:

, тогда получаем:

Т![]() ·n

·n![]() = Т

= Т![]() ·n

·n![]() + Т

+ Т![]() ·n

·n![]() +

+ ![]() Т

Т![]() ·n

·n![]() +

+ ![]() Т

Т![]() ·n

·n![]() . (1.4)

. (1.4)

Тогда необходимое количество агрегатов для обеспечения электроснабжения КС в течение года

n![]() = n

= n![]() + n

+ n![]() +

+  (1.5)

(1.5)

или n![]() = n

= n![]() + n

+ n![]() + n

+ n![]() ; (1.6)

; (1.6)

где: n![]() =

= . (1.7)

. (1.7)

Из формулы следует, что полное количество агрегатов на электростанции может быть определено по трем основным составляющим: n![]() ; n

; n![]() ; n

; n![]() . Количество одновременно работающих агрегатов n

. Количество одновременно работающих агрегатов n![]() может быть различно в зависимости от категории электроприемников (требуемой степени надежности электроснабжения). Поскольку КС магистральных газопроводов относятся к электроприемникам, перерыв в электроснабжении которых не допускается, то целесообразно предусматривать наличие “нагруженного” резерва, т.е. в работе одновременно должно находиться столько агрегатов и загрузка их должна быть такова, чтобы при внеплановой остановке одного из агрегатов оставшиеся в работе имели возможность принять на себя имеющуюся нагрузку на время, необходимое для ввода в действие агрегата из "ненагруженного” (горячего) резерва или же ремонта вышедшего из строя агрегата.

может быть различно в зависимости от категории электроприемников (требуемой степени надежности электроснабжения). Поскольку КС магистральных газопроводов относятся к электроприемникам, перерыв в электроснабжении которых не допускается, то целесообразно предусматривать наличие “нагруженного” резерва, т.е. в работе одновременно должно находиться столько агрегатов и загрузка их должна быть такова, чтобы при внеплановой остановке одного из агрегатов оставшиеся в работе имели возможность принять на себя имеющуюся нагрузку на время, необходимое для ввода в действие агрегата из "ненагруженного” (горячего) резерва или же ремонта вышедшего из строя агрегата.

Величина нагруженного резерва определяется коэффициентом загрузки генераторов К![]() и для электростанций КС магистральных газопроводов и для других объектов с потребителями электроэнергии 1-ой категории (см. табл.). Оптимальные уровни загрузки агрегатов электростанций собственных нужд КС МГ.

и для электростанций КС магистральных газопроводов и для других объектов с потребителями электроэнергии 1-ой категории (см. табл.). Оптимальные уровни загрузки агрегатов электростанций собственных нужд КС МГ.

С учетом принятых допущений количество рабочих агрегатов определяется по формуле:

n![]() =

= ![]() (1.8)

(1.8)

|

Количество агрегатов, работающих на параллель |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Оптимальный уровень загрузки генераторов (К |

0,5 |

0,67 |

0,75 |

0,80 |

0,83 |

0,857 |

0,857 |

0,89 |

0,9 |

Как видно из формулы при определении количества работающих агрегатов, мы учитываем необходимую величину “нагруженного” резерва.

Определение количества резервных агрегатов затруднено тем, что необходимо учитывать ряд специфических условий работы агрегатов на электростанциях собственных нужд различных объектов в сложных климатических и природных условиях, а также показатели надежности выбранного типа агрегатов.

Предложенная методика определения числа агрегатов электростанции КС МГ упрощает решение данной задачи, за счет введения двойного резервирования и учета специфических особенностей выбранного типа агрегатов в ремонтном резерве.

Наличие нагруженного резерва на электростанции исключает необходимость иметь в "ненагруженном" резерве более одного агрегата, при условии, что на электростанции установлены агрегаты одного типа, т.е. n![]() =1. Количество ремонтных агрегатов определяется по формуле, которая учитывает специфические особенности выбранного агрегата и его надежность в работе.

=1. Количество ремонтных агрегатов определяется по формуле, которая учитывает специфические особенности выбранного агрегата и его надежность в работе.

Для агрегатов IIГД100 и ПАЭС-2500 T![]() может быть принято, как это было показано выше - 350 часов, для агрегатов типа 6ГЧН - 600 часов в год. Время нахождения в ремонте определяется режимом работы электростанции и наработкой агрегатов за год.

может быть принято, как это было показано выше - 350 часов, для агрегатов типа 6ГЧН - 600 часов в год. Время нахождения в ремонте определяется режимом работы электростанции и наработкой агрегатов за год.

В соответствии с назначением и характером использования электростанции условно делятся на основные, резервные и аварийные. Показатели использования и режимы работы электростанций приведены в табл.

|

|

|

| |||

|

|

Время работы, ч/год |

Число пусков, пуск/год |

Время непрерывной работы, ч/пуск |

Время пуска и нагружения | |

|

|

|

|

|

| |

|

Резервный |

от 240 до 3000 |

от 20 до 50 |

от 10 до 400 |

до 5 мин. | |

|

Основной |

свыше 3000 |

менее 20 |

более 300 |

до 30 мин. | |

Работа аварийных электростанций регламентируется РД 51-123-87 "Применение на предприятиях газовой промышленности аварийных источников электроснабжения с дизельным приводом" (Москва, ВНИИГАЗ, 1987г.) и РД 51-122-87 "Категорийность электроприемников промышленных объектов газовой промышленности".

1.5. Территория электростанции, здания, блок-боксы

(контейнеры)

1.5.1. Территория электростанции и склад топлива должны быть ограждены (если они расположены вне промплощадки КС), планировка электростанции должна иметь уклон порядка 0,003, обеспечивающий отвод атмосферных вод от зданий к открытой системе водостоков (закрытая система допускается при наличии промышленной и ливневой канализации).

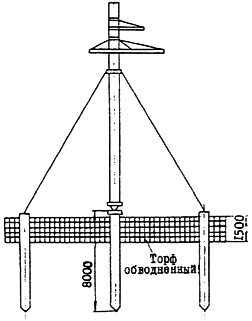

1.5.2. Территория электростанции должна иметь систему пожарного водопровода и сеть наружного освещения.

1.5.3. Передвижные электростанции устанавливаются на ровных сухих площадках, как можно ближе к потребителям или в центре нагрузок. Для этого, предварительно изучив потребителей, составляют схему нагрузок.

1.5.4. К месту установки электростанции должен быть удобный подъезд автомобилей с топливом и маслом. Обычно склад горючего и смазочных материалов размещают в 20-50 м от электростанции.

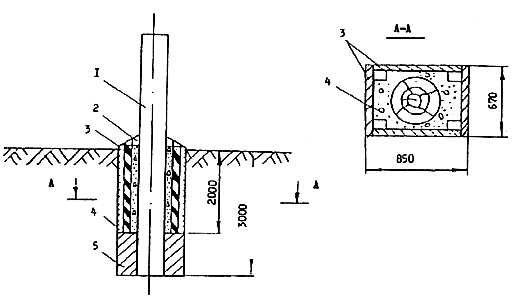

1.5.5. Электроагрегаты, предназначенные для работы в стационарном режиме, устанавливают на специальные фундаменты.

Глубина заложения их должна быть равной глубине фундамента стен машинного помещения или больше ее и они не должны иметь связи с другими фундаментами.

1.5.6. Для фундаментов рекомендуется применять кирпич марки не ниже 75, раствор марки не ниже 15 и бетон марки 50 и выше.

Для крепления электроагрегатов, в фундамент закладывают специальные фундаментные болты или продольные металлические балки. Объем машинного зала зависит от количества устанавливаемых электроагрегатов и их мощности.

1.5.7. Проход между торцом двигателя со стороны управления и стеной или расположенным у стены оборудованием должен быть не менее 1,75 м, а между торцом электрического генератора и стеной - не менее 0,8-1 м.

1.5.8. Электростанция должна быть защищена от воздействий, которыми могут сопровождаться прямые удары молнии.

1.5.9. Вновь строящиеся здания и сооружения электростанций в отношении строительства и противопожарных требований должны соответствовать СНиП.

1.5.10. При монтаже следует обеспечить равномерное прилегание рамы к фундаменту при незатянутых болтах. Несоблюдение этого приводит к деформации рамы и обрыву фундаментных болтов или поломки рамы при работе электроагрегата.

1.5.11. Горизонтальность верхней плоскости фундамента проверяют по уровню. Допускается отклонение плоскости от горизонтали не более 5 мм на длине 1 м.

1.5.12. После закрепления электроагрегата на фундаменте производят монтаж изделий, комплектно поставляемых с ним, а также монтаж системы охлаждения, смазки и топлива, электрооборудования и приборов.

1.5.13. Фундамент двигателя и соединенного с ним жесткой муфтой электрического генератора должен быть общим.

1.5.14. Фундаменты двигателей не должны быть жестко связаны со стенами, колоннами и фундаментом здания.

1.5.15. Амплитуда колебаний фундамента двигателя не должна превосходить 0,2 мм.

1.5.16. За состоянием и осадкой фундаментов электростанции мощностью 500 кВт и выше должно быть организовано наблюдение путем осмотра, замера вибраций и инструментальной фиксации положения. Наблюдение должно проводиться в первый год эксплуатации после сооружения электростанции ежемесячно (независимо от качества грунта, на котором он построен). В последующие годы осмотр, замер и фиксация положения фундамента, построенного на нормальном грунте, производится ежегодно, а фундамента, построенного на макропористых грунтах - ежеквартально до полной стабилизации грунта.

1.5.17. Помещение машинного зала при длине более 10 м должно иметь не менее двух выходов, расположенных в противоположных концах.

1.5.18. Основной вход в машинный зал должен иметь размеры, обеспечивающие перемещение крупногабаритных деталей и механизмов. При размере входа, превышающем 2х1 м, применяются двухстворчатые ворота с дверью. Двери помещения должны иметь пределы огнестойкости 0,75 ч.

1.5.19. Производственные помещения электростанций должны иметь достаточное естественное освещение. Искусственное освещение должно соответствовать следующим величинам (см. табл. 1.4).

Таблица 1.4

|

|

| |

|

|

люминесцент. лампы |

лампы накаливания |

|

|

|

|

|

Коридоры, проходы, переходы |

75 |

20 |

|

Помещения, где установлено вспомогательное оборудование (насосы, компрессоры, аккумуляторная и т. д.) |

|

|

|

Склады, кладовые, раздевалки |

50 |

20 |

1.5.20. Машинный зал, в котором установлены дизель-генераторы, должны иметь приточную, обеспечивающую трехкратный воздухообмен вентиляции в зимний период, а в летний период - естественную вентиляцию через открывающиеся фрамуги окон.

1.5.21. Для двигателей предусматривать двухсторонний забор воздуха (зимой - из помещения электростанции, летом - с улицы).

1.5.22. Вентиляция должна обеспечивать чистоту воздуха, характеризуемую следующими нормами:

|

|

|

|

|

|

|

|

|

Углекислый газ |

СО |

0,6 |

|

Окись углерода |

СО |

0,02 |

|

Окись азота |

N |

0,005 |

|

Ацетилен |

С |

0,5 |

|

Бензин (пары) |

|

0,4-0,5 |

1.5.23. Водяные, тепловые и воздушные трубопроводы необходимо расположить в траншеях или подвале. Траншеи должны быть достаточно вместительными, с бетонными стенами толщиной не менее 10 см, облицованными угловой сталью, покрытыми рифлеными листами и оборудованным дренажом.

Все шахты, каналы и выемки должны быть закрыты металлическими рифлеными листами или плитами. Пол и площадка вокруг двигателя должны быть ровными и содержаться в чистоте, пролитое на них масло или топливо немедленно убирать.

Площадка вокруг двигателя, генератора и щитов управления и распределения нагрузки должна быть свободной и не загромождаться деталями. Инструмент, приспособления и запасные части должны храниться в специальном помещении. На трубопроводах нанести стрелки, показывающие направление движения в них жидкости или сжатого воздуха.

Участок выпускного трубопровода в пределах машинного зала должен иметь тепловую изоляцию. Во время осмотров и ремонта двигателя на всех местах, связанных с подачей сжатого воздуха и топлива, а также пусковой рукоятке и щите управления должны вывешиваться предупреждающие таблички, например: "Не включать! Идет ремонт" и т.д.

1.5.24. В системах топливо и маслоподачи использовать минимальное количество арматуры, запорных устройств и т.д. Отключающую арматуру предпочтительно выносить за пределы здания электростанции (фургона).

1.5.25. В машинном зале должны быть обеспечены нормальные условия для эксплуатации двигателя и работы обслуживающего персонала. Для этого при его проектировании и постройке необходимо принять во внимание:

- Должно быть обеспечено хорошее освещение зала как днем, так и ночью над всем оборудованием агрегата, и, в особенности, у поста управления.

- Пол зала должен иметь твердое покрытие. Рекомендуется выложить его керамической плиткой с небольшим уклоном в сторону от дизеля.

- Грузоподъемные устройства должны обеспечивать подъем и перемещение наиболее тяжелой детали дизеля (блока цилиндров с навешенными на нем агрегатами).

- При планировке зала следует предусмотреть площадки, предназначенные для размещения частей дизеля во время монтажа и ремонта.

- На этих площадках не должно быть проемов, трапов, люков, а также нельзя размещать на них вспомогательное оборудование.

1.5.26. Перед началом монтажа двигатель-генератора в здании электростанции должны быть закончены все общестроительные работы: сооружение фундаментов и их обратная засыпка, прокладка магистральных сетей подвода электроэнергии, воздуха, воды, тепла, канализационных устройств, а также монтаж подъемных средств.

Перед началом монтажа двигатель-генератор и комплектующее оборудование должны быть осмотрены на отсутствие поломок, коррозии, сохранность изделия и окраски, а также комплектность оборудования.

Работы по такелажу двигатель-генератора и его комплектующего оборудования должны производиться по возможности с помощью специальных чалочных и других грузоподъемных приспособлений.

Общие требования к блок-боксам электростанций

мощностью 500-630 кВт

1.5.27. Блок-бокс с размещенным в нем оборудованием должен допускать транспортирование на железнодорожной платформе с опущенными бортами, автотранспортом и другими видами транспорта (выполнять условия габарита погрузки), перемещение волоком на небольшие расстояния.

1.5.28. Блок-бокс должен иметь двери одностворчатые в торце и середине вагона: двери должны иметь врезные замки и петли для пломбирования.

1.5.29. Крыша должна быть съемной (допускается съемная из двух частей). В случае невозможности выполнения всей крыши съемной, в районе расположения двигатель-генератора необходимо предусматривать участок съемной крыши необходимой величины для обеспечения монтажа и демонтажа оборудования. В этом случае допускается установка в торце блок-бокса двухстворчатых ворот для монтажа оборудования.

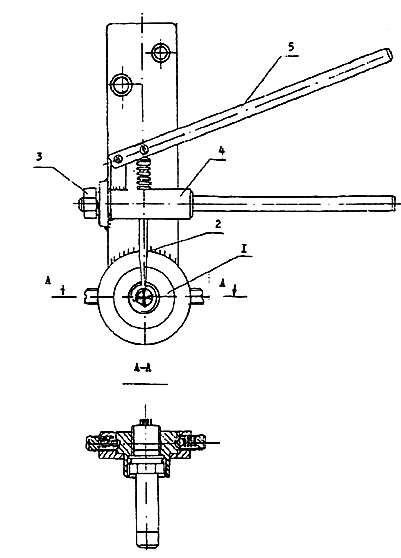

1.5.30. Блок-бокс должен иметь утепленные створки (жалюзи) проемов для прохода воздуха через блок охлаждения, при этом створки должны автоматически открываться и закрываться по команде от системы автоматики электростанции. Необходимо предусмотреть также ручной привод створок вентилятора.

1.5.31. Проемы допускается оборудовать мелкой сеткой, предохраняющей от попадания комаров и гнуса.

1.5.32. При проектировании системы вентиляции необходимо учесть возможность забора воздуха из блок-бокса вентилятором блока охлаждения.

1.5.33. Воздух, подаваемый в блок-бокс, должен быть чистым, запыленность не более 0,01 г/м![]() .

.

1.5.34. В блок-боксе должен быть предусмотрен шкаф с самовентиляцией для аккумуляторных батарей и шкаф управления собственными нуждами блок-бокса, обеспечивающий:

- работу электронагревательных устройств, рабочего и аварийного освещения, вентиляции и их защиту от токов короткого замыкания, подключение к вводу внешней сети переменного тока, и защиту цепей: собственных нужд двигатель-генератора и собственных нужд блок-бокса.

1.5.35. Прокладка электрокоммуникаций должна осуществляться с обеспечением их механической защиты - в элементах каркаса, трубах, металлорукавах и пр.

1.5.36. Боковая стенка блок-бокса должна иметь окна для выхода шин щита генератора и подключения контрольных кабелей.

1.5.37. Внутри блок-бокса должен быть видимый контур внутреннего заземления, выполненный из стальной полосы сечением 5х40, имеющей сварное соединение с основанием блок-бокса.

1.5.38. Все электрооборудование напряжением 220 В должно иметь электрическое соединение корпуса с контуром внутреннего заземления.

1.5.39. Съемный пол блок-бокса выполнять высотой 120-150 мм из материала, не впитывающего горючесмазочные материалы.

1.5.40. Блок-бокс должен быть приспособлен для подъема совместно с размещенным оборудованием, снабжен подъемным приспособлением. Предусмотреть возможность быстрой замены двигателя, распределительного устройства, вспомогательных узлов, агрегатов, приборов и электрооборудования в случае выхода из строя.

1.5.41. Теплоизоляция блок-бокса должна обеспечивать возможность работы при температуре наружного воздуха до минус 50°С.

Электростанция должна иметь электрообогревательные устройства, обеспечивающие поддержание температуры воздуха внутри блок-бокса в пределах от +15°С до +20°С при нахождении электростанции в аварийном горячем резерве; а также водяное отопление с температурой нагревателя 75-95 °С, исходя из того, что в эксплуатации можно использовать, или электрическое или водяное отопление.

1.5.42. Тепловая изоляции поддона блок-бокса и уровень расположения подогревателей должны исключать возможность размораживания трубопроводов системы охлаждения. Установить датчик для контроля минимальной температуры воздуха на уровне пола в точке, максимально удаленной от подогревателя.

1.5.43. Запас топлива электростанций предусматривать в размере, обеспечивающем 6-8 часов непрерывной работы на номинальной мощности.

1.5.44. На складе топлива предусматривать для аварийных электростанций двухсуточный пополняемый запас топлива в зонах с умеренным климатом и 10-ти суточный в зонах холодного климата.

1.5.45. На топливных и масляных баках необходимо предусматривать уровнемерное стекло и заливную горловину.

1.5.46. Конструкция электростанции в блок-боксе должна обеспечивать:

- минимальный объем монтажных и пусконаладочных работ (все основное и вспомогательное оборудование должно быть смонтировано в блок-боксе, в т.ч. насос подкачки топлива);

- установку в масляной и топливной системах электростанций насосов, обеспечивающих закачку масла и топлива в баки электростанций из наружных емкостей;

- массу электростанции не более 25-30 т.

1.5.47. Рабочее освещение 220 В, ремонтное освещение 36 В и аварийное освещение (от аккумуляторной батареи) - 24 В.

1.5.48. В полу блок-бокса предусмотреть в районе циркуляционного бака ДГ возможность сбора и вывода наружу горючесмазочных материалов, попавших на пол блок-бокса.

Для электростанций других мощностей и с газотурбинным приводом в общие требования необходимо внести корректировку с целью учета специфики, присущей данной электростанции.

1.6. Теплотехническая часть электростанции

1.6.1. Технические требования, предъявляемые к эксплуатации двигателя

1.6.1.1. Двигатель должен надежно работать при температуре окружающего воздуха от + 8 до + 50°С.

1.6.1.2. Двигатель должен запускаться при температуре воздуха в помещении + 8°С и выше. Продолжительность пуска воздухом не должна превышать 10 с. Емкость пусковых баллонов должна обеспечивать не менее 4-х последовательных пусков без пополнения баллонов воздухом.

1.6.1.3. Вновь поставляемые двигатели должны иметь автоматическую защиту, обеспечивающую остановку агрегата при достижении предельных значений.

1.6.1.4. Двигатели аварийных электростанций должны иметь автоматический подогрев воды и масла для поддержания их всегда готовыми к пуску.

1.6.1.5. Регулятор частоты вращения должен быть снабжен приводом для автоматизации управления пуском и ввода в синхронизм, а также должен обеспечивать возможность изменения степени неравномерности в диапазоне от 0 до 1-8%.

1.6.1.6. Механизмы и принадлежности, не навешенные на двигатель (насосы, баллоны, фильтры, холодильники и пр.), и не требующие при обслуживании подхода к ним со всех сторон, могут устанавливаться вплотную к стенам или выступам. Оборудование мотор-генератора размещать с учетом удобства его монтажа и демонтажа подъемными средствами обслуживания и ремонта.

1.6.1.7. Проход между двигателями задается с таким расчетом, чтобы один из смежных агрегатов мог работать в то время, когда второй ремонтируется. На ремонтно-монтажной площадке должны разместиться демонтированные детали остова двигателя.

1.6.1.8. В случае радиаторной системы охлаждения воды:

- вертикальная ось радиатора должна совпадать с осями оконного или специального проемов в наружной стене;

- площадь оконного проема должна быть не менее лобовой площади радиатора;

- расстояние от окон до радиатора было не более 1,5 м и не менее 0,3 м.

1.6.1.9. Запрещается следующее пожароопасное расположение топливных и масляных баков, фильтров, арматуры, соединений (фланцев, муфт, кранов вентилей и пр.) топливных и масляных труб;

- на расстоянии менее 0,5 м от вертикальной стены, касательной к поверхности выпускной трубы, если упомянутые элементы помещаются выше газоотводящего тракта;

- ближе 0,1 м от поверхности выпускной турбины для частей трубопроводов и ближе 0,5 м для баков и фильтров, если они располагаются сбоку или ниже газоотводящего тракта.

Уменьшение указанных расстояний допускается только при наличии несгораемой перегородки, предохраняющей от попадания топлива или масла на поверхность выпускной трубы.

1.6.1.10. На электростанциях рекомендуется устанавливать двигатели одной марки. Допускается установка в одном машинном зале электростанций ДВС, работающих на жидком топливе или газе, а также на жидком топливе и газе одновременно.

1.6.1.11. Каждый агрегат и каждая отдельная машина, установленные в машинной зале электростанции, должны иметь порядковый станционный номер.

1.6.1.12. Расходные топливные баки, фильтры, холодильники, компрессоры и др. элементы вспомогательного оборудования, не навешенные на двигатель, но предназначенные для обслуживания одного агрегата, должны иметь станционный порядковый номер, включающий номер этого агрегата с добавлением цифр или букв. Баллоны для сжатого воздуха должны иметь порядковые станционный и регистрационный номера.

1.6.1.13. На электростанциях все оборудование машинного зала, электрические генераторы, электродвигатели и другое оборудование в отношении эксплуатации и ремонта (включая выемку и обратную постановку ротора) находятся в ведении энергетических служб.

1.6.1.14. Для двигателей мощностью 500 кВт при общем расходном баке и для газовых двигателей той же мощности необходимо устанавливать индивидуальные расходомеры, обеспечивающие поагрегатный учет расхода топлива.

1.6.1.15. На электростанциях, оборудованных двигателями мощностью 100 кВт и выше, должен быть общестанционный комплект переносных контрольно-измерительных приборов, приведенных в таблице.

|

|

|

|

|

|

|

Гальванометр |

1 |

|

Переключатель с количеством точек по числу цилиндров двигателя |

1 |

|

Термопары, тарированные с проводом, по числу цилиндров |

|

|

Ручной тахометр |

1 |

|

Термометры до 60°С |

1 |

|

Термометры до 150 °С |

2 |

|

Секундомер |

1 |

1.6.1.16. Двигатели 100 кВт и выше должны иметь автоматическую аварийную световую и звуковую сигнализацию. На электростанциях, имеющих суммарную мощность установленных двигателей 1000 кВт и выше при числе агрегатов два и более, должны быть установлены устройства двухсторонней командной связи со щитом управления. Стационарные электростанции должны иметь телефонную связь с диспетчерским пунктом предприятия.

1.6.1.17. Питание цепей управления и исполнительных устройств должно осуществляться постоянным током напряжением 24 В и 110 В, питание подогревающих устройств, а также электродвигателей (насосов, компрессоров) - переменным током.

1.6.1.18. Автоматизированные агрегаты должны допускать и ручное управление.

1.6.1.19. Подготовка дизельного топлива, предназначенного для питания двигателей, должна производиться по схеме "отстой-фильтрация-сепарация”.

1.6.1.20. Для дизельного топлива устанавливать отстойники емкостью, равной двухсуточному расходу данного топлива. Отстойники для зимних марок дизельного топлива должны иметь подогревающее устройство и теплоизоляцию.