ГОСТ 25045-81

Группа Е34

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ ЭЛЕКТРОИЗОЛЯЦИОННЫЕ НА ОСНОВЕ ЩИПАНОЙ СЛЮДЫ

Общие технические условия

Electrical insulating materials with chips mica.

General specifications

ОКП 349210

Дата введения 1984-01-01

Постановлением Государственного комитета СССР по стандартам от 16 декабря 1981 г. N 5442 срок действия установлен с 01.01.84 до 01.01.94*

_______________

* Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации. (ИУС N 5-6, 1993 год). - Примечание изготовителя базы данных.

ПЕРЕИЗДАНИЕ (июль 1991 г.) с Изменением N 1, утвержденным в марте 1986 г. (ИУС 6-86).

Настоящий стандарт распространяется на электроизоляционные материалы из щипаной слюды (далее - миканиты), предназначенные для применения в электрических машинах и аппаратах.

Стандарт полностью соответствует Публикации МЭК 371-2-73.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Миканиты должны изготовляться типов, указанных в табл.1.

Таблица 1

|

Обозна- |

Тип миканита |

Применяемость |

Длительно допустимая рабочая температура, °С | ||

|

1. КОЛЛЕКТОРНЫЙ МИКАНИТ | |||||

|

11 |

Коллекторный миканит из обычной слюды флогопит на шеллачном (в том числе с пониженной усадкой) или глифталевом связующем |

Для межламельной изоляции коллекторов электрических машин |

130 | ||

|

12 |

Коллекторный миканит из обычной слюды флогопит на полиэфирном связующем (в том числе с пониженной усадкой) |

То же |

155 | ||

|

13 |

Коллекторный миканит из нагревостойкой слюды флогопит на двузамещенном фосфорнокислом аммонии |

" |

Свыше 180 | ||

|

14 |

Коллекторный миканит из нагревостойкой слюды флогопит на глифталевом связующем |

Для межламельной изоляции коллекторов электрических машин специального назначения |

130 | ||

|

2. ПРОКЛАДОЧНЫЙ МИКАНИТ | |||||

|

21 |

Прокладочный миканит из слюды мусковит или обычной слюды флогопит или смеси мусковита и обычного флогопита на глифталевом связующем |

Для шайб и прокладок в электрических машинах и аппаратах |

130 | ||

|

22 |

Прокладочный миканит из нагревостойкой слюды флогопит на кремнийорганическом связующем |

Для витковой изоляции роторов турбогенераторов и изоляционных прокладок электрических машин |

180 | ||

|

3. ФОРМОВОЧНЫЙ МИКАНИТ | |||||

|

31 |

Формовочный миканит из обычной или нагревостойкой слюды флогопит на глифталевом связующем (с нормальным и пониженным содержанием связующего) |

Для коллекторных манжет и фасонных деталей |

130 | ||

|

32 |

Формовочный миканит из нагревостойкой слюды флогопит на полиэфирном связующем (с нормальным и пониженным содержанием связующего) |

Для коллекторных манжет и фacoнныx деталей |

155 | ||

|

33 |

Формовочный миканит из слюды мусковит на полиэфирном связующем (с нормальным и пониженным содержанием связующего) |

То же |

155 | ||

|

34 |

Формовочный миканит из нагревостойкой слюды флогопит на кремнийорганическом связующем (с нормальным и пониженным содержанием связующего) |

" |

180 | ||

|

35 |

Формовочный миканит из слюды мусковит на кремнийорганическом связующем |

" |

180 | ||

|

36 |

Формовочный миканит из слюды мусковит на глифталевом связующем (с нормальным и пониженным содержанием связующего) |

Для коллекторных манжет электрических машин специального назначения |

130 | ||

|

4. ГИБКИЙ МИКАНИТ | |||||

|

41 |

Гибкий миканит из обычной слюды флогопит на масляно-глифталевом или масляно-битумном связующем |

Для изоляции обмоток электрических машин на напряжение до 700 В переменного тока и до 1000 В постоянного тока |

130 | ||

|

42 |

Гибкий миканит из нагревостойкой слюды флогопит на кремнийорганическом связующем |

То же |

180 | ||

|

43 |

Гибкий миканит из обычной слюды флогопит на масляно-глифталевом или масляно-битумном связующем, оклеенный бумагой |

Для изоляции обмоток электрических машин на напряжение 700 В переменного тока и до 1000 В постоянного тока |

130 | ||

|

44 |

Гибкий миканит из слюды мусковит на масляно-глифталевом или масляно-битумном связующем, оклеенный бумагой |

То же |

130 | ||

|

45 |

Гибкий миканит из обычной слюды флогопит на масляно-глифталевом связующем, с одной или двумя подложками из стеклоткани |

Для изоляции обмоток электрических машин на напряжение до 700 В переменного тока и до 1000 В постоянного тока |

130 | ||

|

46 |

Гибкий миканит из обычной слюды флогопит на полиэфирно-эпоксидном связующем с двумя подложками из стеклоткани |

Для изоляции обмоток электрических машин на напряжение до 700 В переменного тока и до 1000 В постоянного тока |

155 | ||

|

47 |

Гибкий миканит из слюды мусковит на масляно-глифталевом или масляно-битумном связующем |

Для пазовой изоляции электрических машин специального назначения |

130 | ||

|

48 |

Гибкий миканит из нагревостойкой слюды флогопит на кремнийорганическом связующем с одной или двумя подложками из стеклоткани |

То же |

180 | ||

|

5. МИКАЛЕНТА | |||||

|

51 |

Микалента из обычной или нагревостойкой слюды флогопит на масляно-глифталевом связующем с двумя подложками: из бумаги, из стеклоткани; одна из бумаги, другая из стеклоткани; одна из стеклоткани, другая из стеклосетки |

Для витковой изоляции катушек, изоляции лобовых частей и внутренних соединений и корпусной изоляции обмоток |

130 | ||

|

52 |

Микалента из обычной или нагревостойкой слюды флогопит на масляно-битумном связующем с одной или двумя подложками из бумаги или с двумя подложками: одна из бумаги, другая из стеклоткани |

Для витковой изоляции катушек, изоляции лобовых частей и внутренних соединений и корпусной изоляции обмоток |

130 | ||

|

53 |

Микалента из нагревостойкой слюды флогопит на кремнийорганическом связующем с одной или двумя подложками из стеклоткани, или с двумя подложками: одна из стеклоткани, другая из стеклосетки |

То же |

180 | ||

|

54 |

Микалента из слюды мусковит на масляно-глифталевом связующем с двумя подложками из бумаги |

Для корпусной изоляции обмоток электрических машин при напряжении до 15 кВ переменного тока |

130 | ||

|

55 |

Микалента из слюды мусковит на масляно-битумном связующем с двумя подложками из бумаги или с двумя подложками: одна из стеклоткани, другая из бумаги |

То же |

130 | ||

|

56 |

Микаленты из слюды мусковит на кремнийорганическом связующем с двумя подложками: из стеклоткани, или одна из стеклоткани, другая из стеклосетки |

Для корпусной изоляции обмоток электрических машин при напряжении до 15 кВ переменного тока |

180 | ||

|

57 |

Микалента из слюды мусковит на каучуке с двумя подложками из стеклосетки |

То же |

130 | ||

|

6. МИКАФОЛИЙ | |||||

|

61 |

Микафолий из обычной слюды флогопит на шеллачном или глифталевом связующем с подложкой из стеклоткани, или стеклосетки, или бумаги |

Для изоляции обмоток электрических машин при напряжении до 3 кВ постоянного тока |

130 | ||

|

62 |

Микафолий из обычной слюды флогопит на полиэфирном связующем с подложкой из стеклоткани или стеклосетки |

То же |

155 | ||

|

63 |

Микафолий из слюды мусковит на шеллачном или глифталевом связующем с подложкой из стеклоткани, или стеклосетки, или бумаги |

Для изоляции обмоток электрических машин при напряжении до 6 кВ переменного тока |

130 | ||

|

64 |

Микафолий из нагревостойкой слюды флогопит на кремнийорганическом связующем с подложкой из стеклоткани или стеклосетки |

Для изоляции якорных катушек и роторных стержней |

180 | ||

|

65 |

Микафолий из слюды мусковит на кремнийорганическом связующем с подложкой из стеклоткани или стеклосетки |

Для изоляции якорных катушек и роторных стержней |

180 | ||

1.2. Миканиты должны изготовляться в листах, рулонах и роликах.

1.3. Размеры листов должны быть:

коллекторного миканита - шириной от 215 до 600 мм и длиной от 465 до 880 мм с предельными отклонениями по ширине ±10 мм, по длине ±20 мм;

прокладочного и формовочного миканитов - шириной и длиной от 550 до 900 мм с предельными отклонениями по ширине и длине ±15 мм;

гибкого миканита - шириной и длиной от 450 до 1100 мм с предельными отклонениями по ширине и длине ±15 мм;

гибкого миканита с подложками из стеклоткани - не менее 640х870 мм с предельными отклонениями по ширине и длине ±25 мм;

микафолия с подложками из бумаги - не менее 490х1000 мм;

с подложками из стеклоткани или стеклосетки - не менее 680х900 мм с предельными отклонениями по ширине и длине ±20 мм.

По согласованию изготовителя с потребителем допускается изготовление миканита в листах других размеров.

Допускаются листы миканита в количестве не более 10% от партии меньших размеров от указанных, но не менее:

200х100 мм - для коллекторного миканита;

400х500 мм - для микафолия.

В ящике допускается не более двух листов прокладочного и гибкого миканитов длиной или шириной на 250 мм, а формовочного миканита длиной на 200 мм меньше указанной.

(Измененная редакция, Изм. N 1).

1.4. Размеры рулонов и роликов должны соответствовать приведенным в табл.2.

Таблица 2

мм

|

Наименование |

Размеры | ||

|

|

ширина |

предельное отклонение |

диаметр, |

|

1. Микалента* в роликах |

10; 15; 20: 23; |

±1 |

110 |

|

2. Микафолий в рулонах: |

|

|

|

|

с подложкой из бумаги |

500 |

±10 |

- |

|

с подложкой из стеклоткани или стеклосетки, не менее |

700 |

±20 |

- |

_______________

* Микалента в рулонах должна изготовляться по требованию потребителей. Диаметр и ширина рулона должны устанавливаться по согласованию изготовителя с потребителем.

1.5. По согласованию изготовителя с потребителем допускается изготовление микаленты в роликах другой ширины и диаметра.

1.6. Для микаленты и микафолия длина каждого куска в ролике или рулоне должна быть не менее 5 м.

1.7. Миканиты должны изготовляться следующих толщин:

коллекторный миканит - 0,40; 0,50; 0,55; 0,60; 0,70; 0,80; 0,85; 0,90; 1,00; 1,05; 1,10; 1,15; 1,20; 1,30; 1,40; 1,50 мм;

прокладочный миканит - 0,15; 0,50; 0,60; 0,70; 0,80; 0,90; 1,00; 1,50; 2,00; 3,00; 5,00 мм;

формовочный миканит - 0,15; 0,20; 0,25; 0,30; 0,35; 0,40; 0,45; 0,50; 0,60; 0,70; 0,80; 0,90; 1,00; 1,50 мм;

гибкий миканит - 0,15; 0,20; 0,25; 0,30; 0,35; 0,40; 0,45; 0,50 мм;

гибкий миканит с подложками из стеклоткани - 0,20; 0,22; 0,25; 0,30; 0,35; 0,40; 0,50; 0,60 мм;

микалента - 0,08; 0,10; 0,11; 0,13; 0,14; 0,15; 0,17; 0,21 мм;

микафолий - 0,15; 0,20; 0,25; 0,30 мм.

1.8. По согласованию изготовителя с потребителем допускается изготовление миканитов других толщин, чем указано в п.1.7.

(Измененная редакция, Изм. N 1).

1.9. Номинальная толщина и предельные отклонения от номинальной толщины должны устанавливаться в стандартах или технических условиях на конкретный тип миканита.

1.10. Условное обозначение миканита должно содержать:

для материалов в листах - наименование марки, номинальную толщину и обозначение стандарта или технических условий на конкретный тип слюдяного материала;

для материалов в роликах (рулонах) - наименование марки, номинальную толщину, ширину ролика (рулона) и обозначение стандарта или технических условий на конкретный тип материала.

Пример условного обозначения должен быть указан в стандарте или технических условиях на конкретный тип миканита.

(Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Миканиты должны изготовляться в соответствии с требованиями настоящего стандарта, стандарта или технических условий на конкретный тип миканита по технологической документации, утвержденной в установленном порядке.

2.2. Сырье и материалы, применяемые для изготовления миканитов, должны указываться в стандартах или технических условиях на конкретный тип миканита.

2.3. Миканиты в листах должны быть с ровно обрезанными краями, без посторонних включений, сквозных отверстий и просветов между пластинками слюды. Не допускаются морщины, изменяющие толщину миканита выше предельных отклонений от номинальной толщины в отдельных точках.

2.4. Микафолий в рулонах и микалента в роликах или рулонах должны быть плотно намотаны на жесткую втулку внутренним диаметром не менее 30 мм.

Торцы рулонов или роликов микаленты должны быть ровно обрезаны.

2.5. Микафолий в рулонах и микалента в рулонах или роликах должны свободно разматываться из рулона или ролика без сдира подложки.

Допустимое количество местных расслоений должно быть указано в стандартах или технических условиях на конкретный тип миканита.

2.6. Микафолий должен допускать в нагретом состоянии формование в трубки.

2.7. Формовочный миканит должен допускать в нагретом состоянии формование в трубки, цилиндры, коллекторные манжеты.

2.8. Прокладочный миканит толщиной 0,50 мм и более, формовочный миканит толщиной 0,45 мм и более должны выдерживать без пробоя испытание напряжением, равным 50% от напряжения, полученного при пересчете электрической прочности, указанной в стандартах или технических условиях на конкретный тип миканита на 1 мм толщины.

2.9. Прокладочный миканит толщиной 1,5 до 2,0 мм включительно должен выдержать не менее 1 мин испытательное напряжение 15 кВ![]() .

.

2.10. Гибкий миканит и микалента должны быть гибкими в условиях комнатной среды по ГОСТ 6433.1-71.

2.11. Номинальная толщина, электрические и физико-механические свойства миканитов должны соответствовать указанным в табл.3-8.

2.12. Значения показателей для соответствующих марок миканитов в зависимости от толщины, размера и вида применяемой слюды, вида связующего вещества должны устанавливаться в стандартах или технических условиях на конкретный тип миканита.

Таблица 3

|

Показатель |

Норма для коллекторного миканита типа | |||

|

|

11 |

12 |

13 |

14 |

|

1. Номинальная толщина, мм |

0,40-1,50 |

0,40-1,50 |

0,70-1,20 |

0,40-0,90 |

|

2. Усадка, %, не более: |

|

|

|

|

|

суммарная |

10* |

10* |

10 |

10 |

|

горячая |

2* |

2* |

1 |

2 |

|

3. Электрическая прочность в условиях комнатной среды для всех толщин, кВ |

19 |

19 |

19 |

19 |

|

4. Испытательное напряжение (в пересчете на 1 мм толщины миканита), выдерживаемое без пробоя, кВ |

7 |

7 |

7 |

7 |

|

5. Удельное объемное электрическое сопротивление, Ом·см, не менее: |

|

|

|

|

|

в условиях комнатной среды |

- |

- |

1·10 |

- |

|

после (48,0±0,5) ч пребывания в атмосфере при температуре (20±2) °С и относительной влажности (95±2)% |

- |

- |

5·10 |

- |

|

6. Массовая доля связующего вещества, %, не более |

4,5 |

4,5 |

1,1 |

4,5 |

|

7. Расслаиваемость, %, не более |

10 |

4 |

10 |

5 |

|

8. Остаточное вспучивание, %, не более |

- |

- |

20 |

- |

________________

* Для миканита с пониженной усадкой суммарная усадка должна быть не более 7%, горячая - не более 1%.

Таблица 4

|

Показатель |

Норма для прокладочного и формовочного миканита типа | |||||||

|

|

21 |

22 |

31 |

32 |

33 |

34 |

35 |

36 |

|

1. Номинальная толщина, мм |

0,50-5,00 |

0,15; |

0,15-1,50 |

0,15-0,50 |

0,15-0,50 |

0,15-0,50 |

0,15-0,50 |

0,15-1,50 |

|

2. Электрическая прочность* в условиях комнатной среды для толщины 1,00 мм, кВ |

16 |

16 |

25 |

25 |

30 |

25 |

30 |

30 |

|

3. Удельное объемное электрическое сопротивление, Ом·см, не менее: |

|

|

|

|

|

|

|

|

|

в условиях комнатной среды |

1·10 |

- |

1·10 |

1·10 |

1·10 |

- |

- |

1·10 |

|

после (48,0±0,5) ч пребывания в атмосфере при температуре (20±2) °С и относительной влажности (95±2)% |

1·10 |

- |

1·10 |

1·10 |

1·10 |

- |

- |

1·10 |

|

4. Массовая доля компонентов для всех толщин, %: |

|

|

|

|

|

|

|

|

|

для миканита с нормальным содержанием связующего вещества: |

|

|

|

|

|

|

|

|

|

связующего вещества |

8-20 |

6-18 |

14-20 |

12-20 |

12-20 |

16-31 |

18-33 |

14-20 |

|

слюды |

80-92 |

82-94 |

80-86 |

80-88 |

80-88 |

69-84 |

67-82 |

86-86 |

|

для миканита с пониженным содержанием связующего вещества: |

|

|

|

|

|

|

|

|

|

связующего вещества |

- |

- |

8-14 |

7-12 |

7-12 |

9-16 |

- |

8-14 |

|

слюды |

- |

- |

86-92 |

88-93 |

88-93 |

84-91 |

- |

86-92 |

|

5. Расслаиваемость для всех толщин, %, не более |

10 |

10 |

- |

- |

- |

- |

- |

- |

_______________

* Норма устанавливается для всех толщин в соответствии с п.2.12.

Таблица 5

|

Показатель |

Норма для гибкого миканита типа | |||||||

|

|

41 |

42 |

43 |

44 |

45 |

46 |

47 |

48 |

|

1. Номинальная толщина, мм |

0,15-0,50 |

0,15-0,50 |

0,20-0,50 |

0,20-0,50 |

0,22-0,60 |

0,20-0,60 |

0,15-0,50 |

0,20-0,60 |

|

2. Электрическая прочность* в условиях комнатной среды, для толщины 0,50 мм, кВ |

20 |

19 |

16 |

16 |

14 |

14 |

23 |

14 |

|

3. Удельное объемное электрическое сопротивление, Ом·см, не менее: |

|

|

|

|

|

|

|

|

|

в условиях комнатной среды после выдержки (48,0±0,5) ч |

1·10 |

1·10 |

1·10 |

1·10 |

1·10 |

1·10 |

1·10 |

1·10 |

|

в условиях относительной влажности (95±2)% и температуре (20±2) °С |

1·10 |

1·10 |

1·10 |

1·10 |

1·10 |

1·10 |

1·10 |

1·10 |

|

4. Массовая доля компонентов для всех толщин, %: |

|

|

|

|

|

|

|

|

|

летучих веществ, не более |

5 |

5 |

10 |

10 |

4 |

2 |

5 |

2 |

|

связующего вещества |

10-25 |

12-31 |

10-25 |

10-25 |

13-30 |

15-30 |

10-25 |

20-36 |

|

слюды* для толщины 0,50 мм, не менее |

75 |

69 |

50 |

50 |

55 |

55 |

75 |

55 |

_______________

* Норма устанавливается для всех толщин в соответствии с п.2.12.

Таблица 6

|

Показатель |

Норма для микаленты воздушной сушки типа | |||||

|

|

51 |

52 |

53 |

54 |

55 |

56 |

|

1. Номинальная толщина, мм |

0,10-0,21 |

0,10-0,17 |

0,10-0,21 |

0,10-0,17 |

0,10-0,17 |

0,13; 0,15 |

|

2. Электрическая прочность* в условиях комнатной среды для максимальной толщины, кВ |

|

|

|

|

|

|

|

на электродах в виде прямоугольных пластин |

9 |

12 |

9 |

13 |

12 |

12 |

|

на цилиндрических электродах диаметром 6 мм |

12 |

16 |

12 |

17 |

16 |

16 |

|

3. Массовая доля компонентов, для всех толщин, %: |

|

|

|

|

|

|

|

летучих веществ, не менее |

3 |

3 |

1 |

6 |

3 |

1 |

|

связующего вещества |

15-30 |

15-30 |

17-33 |

15-30 |

15-30 |

17-33 |

|

слюды* для максимальной толщины, не менее |

30 |

45 |

30 |

45 |

45 |

40 |

|

4. Удельная разрушающая нагрузка**, Н·см, не менее |

- |

25 |

- |

25 |

25 |

- |

|

5. Стойкость к надрыву**, Н, не менее |

- |

15 |

- |

15 |

15 |

- |

_______________

* Норма устанавливается для всех толщин в соответствии с п.2.12.

** Для микаленты с двумя подложками из бумаги.

Таблица 7

|

Показатель |

Норма для микаленты печной сушки типа | |||

|

|

52 |

53 |

56 |

57 |

|

1. Номинальная толщина, мм |

0,08 |

0,08-0,21 |

0,13; 0,15 |

0,13 |

|

2. Электрическая прочность* в условиях комнатной среды, для максимальной толщины, кВ |

|

|

|

|

|

на электродах в виде прямоугольных пластин |

18 |

9 |

12 |

12 |

|

на цилиндрических электродах диаметром 6 мм |

24 |

12 |

16 |

16 |

|

3. Массовая доля компонентов для всех толщин, %: |

|

|

|

|

|

летучих веществ, не более |

3 |

1 |

1 |

1 |

|

связующего вещества |

8-18 |

17-33 |

17-33 |

2-8 |

|

слюды* для максимальной толщины, не менее |

60 |

30 |

40 |

55 |

________________

* Норма устанавливается для всех толщин в соответствии с п.2.12.

Таблица 8

|

Показатель |

Норма для микафолия, типа | ||||

|

|

61 |

62 |

63 |

64 |

65 |

|

1. Номинальная толщина, мм |

0,15-0,30 |

0,20-0,30 |

0,15-0,30 |

0,20-0,30 |

0,20-0,30 |

|

2. Электрическая прочность* в условиях комнатной среды для максимальной толщины, кВ |

14,5 |

14,5 |

16,5 |

14,5 |

16,5 |

|

3. Массовая доля компонентов для всех толщин, %: |

|

|

|

|

|

|

летучих, не более |

6 |

6 |

6 |

6 |

6 |

|

связующего вещества |

17-32 |

17-32 |

17-32 |

20-36 |

20-36 |

|

слюды* для максимальной толщины, не менее |

50 |

50 |

50 |

45 |

45 |

_______________

* Норма устанавливается для всех толщин в соответствии с п.2.12.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Требования пожарной безопасности, предъявляемые к производству миканитов, должны соответствовать ГОСТ 12.1.004-85*.

_______________

* Действует ГОСТ 12.1.004-91. - Примечание изготовителя базы данных.

3.2. Требования безопасности при применении вредных веществ должны соответствовать ГОСТ 12.1.007-76; предельно допустимые концентрации указанных веществ в воздухе рабочей зоны производственных помещений должны соответствовать требованиям ГОСТ 12.1.005-88.

4. ПРАВИЛА ПРИЕМКИ

4.1. Для проверки соответствия миканитов требованиям настоящего стандарта, стандартов или технических условий на конкретные типы миканитов устанавливают приемосдаточные, периодические и типовые испытания.

4.2. Миканиты принимают партиями.

За партию принимают миканит одной марки, одной толщины и оформленный одним документом, удостоверяющим его качество.

Масса партии должна устанавливаться в стандартах или технических условиях на конкретный тип миканита.

4.3. Документ о качестве должен содержать:

товарный знак предприятия-изготовителя;

условное обозначение миканита по п.1.10 настоящего стандарта;

номер партии и дату ее изготовления;

клеймо технического контроля предприятия-изготовителя;

обозначение стандарта или технических условий на конкретный тип миканита.

4.4. Приемосдаточным испытаниям должна быть подвергнута каждая партия миканита по показателям, которые устанавливаются в стандартах или технических условиях на конкретный тип миканита.

Испытания проводятся не менее чем на двух листах (рулонах, роликах), отобранных от партии.

4.5. Периодические испытания должны проводиться не реже одного раза в 6 мес на одном листе (рулоне, банке) миканита из партии, прошедшей приемосдаточные испытания на соответствие требованиям, приведенным в стандартах или технических условиях на конкретный тип миканита.

4.6. При получении неудовлетворительных результатов приемосдаточных и периодических испытаний проводят повторные испытания удвоенного количества листов (рулонов, банок) миканитов, взятых от той же партии, по тем показателям, по которым получены неудовлетворительные результаты.

Результаты повторных испытаний распространяют на всю партию.

В случае неудовлетворительных результатов повторных периодических испытаний поставка миканита потребителю должна быть прекращена до выявления и устранения причин несоответствия требованиям настоящего стандарта, а также требованиям стандартов или технических условий на конкретный тип миканита.

4.7. Типовые испытания должны быть проведены на соответствие требованиям стандартов или технических условий на конкретный тип миканита, а также требованиям настоящего стандарта при изменении технологического процесса изготовления миканита, а также при замене исходных материалов в объеме периодических и приемосдаточных испытаний. По требованию потребителей предприятие-изготовитель должно представлять протоколы периодических и типовых испытаний.

4.8. Для проверки потребителем качества миканита объем выборок устанавливается в стандартах или технических условиях на конкретный тип миканита, если они отличаются от указанных в пп.4.4 и 4.5.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Перед испытанием образцы миканитов должны быть нормализованы (24,0±0,5) ч при температуре 15-35 °С и относительной влажности 45-75%, если в стандартах или технических условиях на конкретный тип миканита не предусмотрено другое время нормализации.

Если испытания проводят в течение 24 ч после изготовления миканита и при его хранении соблюдаются условия комнатной среды, образцы перед испытанием можно не нормализовать.

5.2. Размеры и количество образцов, необходимых для испытания, приведены в табл.9 или должны указываться в стандартах или технических условиях на конкретный тип миканита.

5.3. Образцы для испытания должны быть с ровно обрезанными краями.

5.4. Проверка размеров листов по длине и ширине, ширины ролика или рулона миканита должна проводиться измерительным инструментом с погрешностью ±1 мм.

5.5. Внешний вид миканита, распределение связующего вещества и слюды определяют визуально.

Участки микаленты, вызывающие сомнения по наличию просветов, испытывают на пробивное напряжение по п.5.14. Микалента считается выдержавшей испытание, если пробивное напряжение будет не ниже 0,6 кВ.

(Измененная редакция, Изм. N 1).

Таблица 9

|

Показатель |

Размер образца |

Предельное отклонение |

Количество образцов |

|

1. Пробивное напряжение и электрическая прочность: |

|

|

|

|

коллекторного, |

150х150 мм |

±1 мм |

5 |

|

микаленты в рулонах и роликах |

Лента длиной 1,5 м |

±10 мм |

2 |

|

2. Удельное объемное электрическое сопротивление |

100х100 мм |

±1 мм |

3 |

|

3. Испытательное напряжение |

Размер листа |

- |

Все листы |

|

4. Усадка |

50х70 мм |

-1 мм |

7-20 |

|

5. Расслаиваемость: |

|

|

|

|

коллекторного и прокладочного миканитов |

20х20 мм или |

±1 мм |

Не менее 50 |

|

6. Массовая доля компонентов, определяемая методом выжигания: |

|

|

|

|

коллекторного, прокладочного, формовочного и гибкого миканитов |

10 г |

±1 г |

2 |

|

гибкого миканита с подложками, микаленты и микафолия |

100 см |

±1 мм |

2 |

|

7. Массовая доля компонентов, определяемая методом экстрагирования |

5 г |

±0,5 г |

2 |

|

8. Остаточное вспучивание |

40х40 мм |

±1 мм |

3 |

|

9. Удельная разрушающая нагрузка |

20х260 мм |

±1 мм |

5 |

|

10. Стойкость к надрыву |

20х240 мм |

±1 мм |

5 |

|

11. Гибкость |

Шириной 50 мм |

±1 мм |

1 |

|

12. Формование в трубки |

Шириной 50 мм |

±1 мм |

1 |

|

13. Формование в цилиндры |

Шириной 100 мм |

±1 мм |

1 |

Примечание. Длина образцов, испытываемых на формование в трубки и цилиндры, а также на гибкость, указана в пп.5.9.1 и 5.10.1.

(Измененная редакция, Изм. N 1).

5.6. Проверка толщины

5.6.1. Проверка толщины коллекторного, прокладочного и формовочного миканитов должна проводиться настольным толщиномером с погрешностью ±0,01 мм, обеспечивающим давление на образец с усилием (60±5) Н (6,0±0,5) кгс. Диаметры измерительных поверхностей толщиномера должны быть: верхний 25 мм, нижний - не менее 25 мм.

5.6.2. Проверка толщины гибкого миканита, микаленты и микафолия должна проводиться настольным толщиномером с погрешностью ±0,01 мм, обеспечивающим давление на образец с усилием (5,0±0,5) Н (0,5±0,05) кгс. Диаметры измерительных поверхностей толщиномера должны быть: верхний 8 мм, нижний - не менее 8 мм.

5.6.1; 5.6.2. (Измененная редакция, Изм. N 1).

5.6.3. Допускается применение других приборов, обеспечивающих указанные точность измерения и давление на образец.

5.6.4. Толщина миканита должна измеряться в десяти точках, расположенных равномерно по длине образца или поверхности листа. Отсчет производится после того, как окончательно установится стрелка на шкале индикатора.

За толщину миканита принимают среднее арифметическое значение десяти измерений, вычисленное с погрешностью ±0,01 мм.

(Измененная редакция, Изм. N 1).

5.7. Проверка усадки

5.7.1. Для определения усадки образцы отбирают от 2-3 листов из партии. Образцы для испытаний вырезают из разных участков листа, прошедшего проверку по п.5.6.1.

При проведении приемосдаточных испытаний из листа миканита толщиной 0,40-0,60 мм вырезают 20 образцов, а из листа толщиной 0,70-1,50 мм вырезают 10 образцов.

При проведении типовых испытаний количество образцов зависит от толщины и равно указанному в табл.10.

Таблица 10

|

Толщина, мм |

Количество образцов |

|

0,40; 0,50 |

20 |

|

0,60; 0,70 |

14 |

|

0,80-1,00 |

10 |

|

1,10-1,30 |

8 |

|

1,40; 1,50 |

7 |

Для типовых испытаний образцы и стальные прокладки собирают в стопку: при толщине 0,40-0,70 мм стальную прокладку помещают через каждые два образца, при толщине 0,80 мм и выше - через один образец.

Стопку и стальные прокладки помещают в оправку и зажимают болтами вручную.

5.7.2. Для проведения испытания применяют:

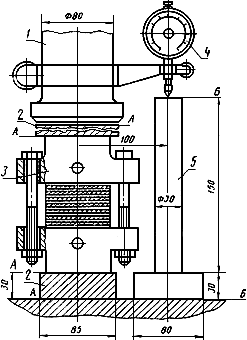

гидравлический пресс, позволяющий создавать удельное давление на образец 100 МПа (1000 кгс/см![]() ) и оборудованный приспособлением для измерения величины сжатия под действием давления и нагрева (черт.1);

) и оборудованный приспособлением для измерения величины сжатия под действием давления и нагрева (черт.1);

одиннадцать стальных шлифованных прокладок, изготовленных из стали по ГОСТ 1435-90* размером 70х50х3 мм с предельным отклонением на сторону ±0,1 мм;

_______________

* На территории Российской Федерации действует ГОСТ 1435-99. - Примечание изготовителя базы данных.

параметр шероховатости прокладок ![]() по ГОСТ 2789-73 не должен быть более 1,25, прокладки должны быть закалены с последующим отпуском до твердости HRC 50...55;

по ГОСТ 2789-73 не должен быть более 1,25, прокладки должны быть закалены с последующим отпуском до твердости HRC 50...55;

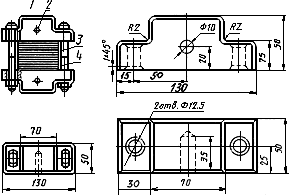

оправку по черт.2 для крепления стопки образцов материала и стальных прокладок;

сушильный шкаф с температурным режимом от 0 до 250 °С;

термометр по ТУ 25-2021.010-89, обеспечивающий измерение температуры от 0 до 500 °С;

гильотинные ножницы или вырубной штамп.

Приспособление для определения усадки миканита

1 - шток; 2 - прокладка (Ст.3 ГОСТ 380-71); 3 - оправка; 4 - индикатор часового типа; 5 - цилиндрическая подставка

Примечание. Чистота обработки поверхностей по ГОСТ 2789-73: ![]() - 1,25 мкм,

- 1,25 мкм, ![]() - 2,5 мкм.

- 2,5 мкм.

Черт.1

Оправка

1 - обойма; 2 - отверстие для термометра; 3 - стальная прокладка; 4 - образец миканита

Черт.2

(Измененная редакция, Изм. N 1).

5.7.3. Образцы размеров, указанных в табл.9, измеряют в пяти точках микрометром по ГОСТ 6507-90 с погрешностью ±0,01 мм.

За толщину образца принимают среднее арифметическое пяти измерений. За суммарную толщину образцов принимают сумму средних толщин всех испытуемых образцов, ![]() .

.

Для определения толщины оправки и стальных прокладок стопку из 11 прокладок помещают в оправку (черт.2) и зажимают от руки болтами.

Оправку помещают в пресс между верхней и нижней стальными прокладками, позволяющими проводить измерение микрометром.

Затем при температуре 15-35 °С давление доводят до (60±2) МПа (600±20) кгс/см![]() или (80±2) МПа (800±20) кгс/см

или (80±2) МПа (800±20) кгс/см![]() в зависимости от применяемого связующего вещества.

в зависимости от применяемого связующего вещества.

Под давлением оправку выдерживают (5,0±0,3) мин и измеряют толщину в четырех углах. За толщину оправки и стальных прокладок под давлением в холодном состоянии принимают среднее арифметическое значение четырех измерений, ![]() .

.

Затем оправку с прокладками под давлением дополнительно стягивают от руки болтами, извлекают из пресса и помещают в нагретый до (210±10) °С термостат, нагревают до той же температуры и выдерживают (10,0±0,3) мин.

Нагретую оправку помещают в пресс и доводят давление до (60±2) МПа (600±20) кгс/см![]() или (80±2) МПа (800±20) кгс/см

или (80±2) МПа (800±20) кгс/см![]() в зависимости от применяемого связующего вещества. Под этим давлением выдерживают (5,0±0,3) мин и при температуре оправки соответственно (160±5) °С или (180±5) °С измеряют толщину в четырех углах.

в зависимости от применяемого связующего вещества. Под этим давлением выдерживают (5,0±0,3) мин и при температуре оправки соответственно (160±5) °С или (180±5) °С измеряют толщину в четырех углах.

За толщину оправки и стальных прокладок под давлением в горячем состоянии принимают среднее арифметическое четырех измерений, ![]() .

.

После этого оправку охлаждают до температуры 15-35 °С и извлекают прокладки.

Толщину оправки и стальных прокладок под давлением в холодном и горячем состоянии измеряют не реже одного раза в 30 сут.

20 образцов коллекторного миканита толщиной 0,4-0,6 мм через каждые два образца или 10 образцов толщиной 0,7 мм и выше - через каждый образец перекладывают 11 стальными прокладками, помещают в оправку и зажимают от руки болтами. Оправку переносят в пресс и при температуре 15-35 °С давление, в зависимости от связующего вещества, доводят до (60±2) МПа (600±20) кгс/см![]() или (80±2) МПа (800±20) кгс/см

или (80±2) МПа (800±20) кгс/см![]() , выдерживают (5,0±0,3) мин и измеряют толщину оправки в четырех углах. За толщину оправки, стальных прокладок и образцов коллекторного миканита при давлении в холодном состоянии принимают среднее арифметическое четырех измерений,

, выдерживают (5,0±0,3) мин и измеряют толщину оправки в четырех углах. За толщину оправки, стальных прокладок и образцов коллекторного миканита при давлении в холодном состоянии принимают среднее арифметическое четырех измерений, ![]() .

.

Оправку с образцами и стальными прокладками, находящимися под дарением, стягивают от руки болтами, извлекают из пресса, помещают в нагретый до (210±10) °С термостат, нагревают до той же температуры и выдерживают (10,0±0,3) мин.

Затем оправку помещают в пресс и доводят давление до (60±2) МПа (600±20) кгс/см![]() или (80±2) МПа (800±20) кгс/см

или (80±2) МПа (800±20) кгс/см![]() в зависимости от связующего вещества.

в зависимости от связующего вещества.

Под давлением нагретую оправку выдерживают не менее 5 мин и при температуре соответственно (160±5) °С или (180±5) °С измеряют толщину в четырех углах.

За толщину оправки, стальных прокладок и образцов коллекторного миканита под давлением в горячем состоянии принимают среднее арифметическое четырех измерений, ![]() .

.

5.7.4. Усадку коллекторного миканита ![]() при температуре 15-35 °С и повышении давления до (60±2) МПа (600±20) кгс/см

при температуре 15-35 °С и повышении давления до (60±2) МПа (600±20) кгс/см![]() или (80±2) МПа (800±20) кгс/см

или (80±2) МПа (800±20) кгс/см![]() , в зависимости от связующего вещества, вычисляют с точностью до 0,1% по формуле

, в зависимости от связующего вещества, вычисляют с точностью до 0,1% по формуле

![]() ,

,

где ![]() - суммарная толщина образцов, мм;

- суммарная толщина образцов, мм;

![]() - толщина оправки и стальных прокладок под давлением в холодном состоянии, мм;

- толщина оправки и стальных прокладок под давлением в холодном состоянии, мм;

![]() - толщина оправки, стальных прокладок и образцов под давлением в холодном состоянии, мм.

- толщина оправки, стальных прокладок и образцов под давлением в холодном состоянии, мм.

Горячую усадку образцов ![]() при давлении (60±2) МПа (600±20) кгс/см

при давлении (60±2) МПа (600±20) кгс/см![]() или (80±2) МПа (800±20) кгс/см

или (80±2) МПа (800±20) кгс/см![]() , в зависимости от связующего вещества, с повышением температуры от 15-35 °С соответственно до (160±5) °С или (180±5) °С вычисляют с точностью до 0,1% по формуле

, в зависимости от связующего вещества, с повышением температуры от 15-35 °С соответственно до (160±5) °С или (180±5) °С вычисляют с точностью до 0,1% по формуле

![]() ,

,

где ![]() - толщина оправки и стальных прокладок под давлением в горячем состоянии, мм;

- толщина оправки и стальных прокладок под давлением в горячем состоянии, мм;

![]() - толщина оправки, стальных прокладок и образцов коллекторного миканита под давлением в горячем состоянии, мм.

- толщина оправки, стальных прокладок и образцов коллекторного миканита под давлением в горячем состоянии, мм.

Суммарную усадку образцов коллекторного миканита ![]() вычисляют с точностью до 0,1% по формуле

вычисляют с точностью до 0,1% по формуле

![]() .

.

(Измененная редакция, Изм. N 1).

5.7.5. Проверка усадки по п.5.7.3 определяется при проведении приемосдаточных испытаний.

5.7.6. Оправку с образцами и стальными прокладками помещают в сушильный шкаф, нагревают до температуры (210±10) °С и выдерживают 10-20 мин.

Нагретую оправку помещают в пресс и доводят удельное давление до (7,0±0,5) МПа (70,0±5,0) кгс/см![]() .

.

Стрелку индикатора устанавливают на нуль. При этом давлении и температуре, указанных в стандартах или технических условиях на конкретный тип миканита, образец выдерживают не менее 2 мин.

Толщину коллекторного миканита при указанных температуре и давлении принимают за первоначальную или исходную.

Записывают показание индикатора ![]() .

.

Давление с постоянной скоростью в течение 1 мин повышают до указанного в стандартах или технических условиях на конкретный тип миканита и поддерживают его не менее 2 мин.

Записывают показание индикатора ![]() .

.

Извлекают образцы из оправки и, не изменяя положения индикатора, проводят аналогичные вышеуказанным измерения стенки стальных прокладок.

Записывают соответственно показания индикаторов ![]() и

и ![]() .

.

Замеры ![]() и

и ![]() допускается измерять один раз в 30 сут.

допускается измерять один раз в 30 сут.

В этом случае положение индикатора не должно нарушаться.

При отсутствии индикатора часового типа допускается измерение микрометром типа МК по ГОСТ 6507-90.

Измерения проводят в четырех точках (по углам) оправки, за результат принимают среднее арифметическое четырех измерений.

Определяют соответственно ![]() -

-![]() .

.

5.7.7. Усадку коллекторного миканита ![]() в процентах вычисляют по формуле

в процентах вычисляют по формуле

![]() ,

,

где ![]() - первоначальная толщина образца коллекторного миканита, мм;

- первоначальная толщина образца коллекторного миканита, мм;

![]() - толщина образца коллекторного миканита после сжатия, мм;

- толщина образца коллекторного миканита после сжатия, мм;

0,6 - эмпирический коэффициент, учитывающий отсутствие циклических изменений давления и температуры для получения установившихся значений ![]() -

-![]() .

.

При измерении индикатором часового типа ![]() и

и ![]() ; при измерении микрометром

; при измерении микрометром ![]() и

и ![]() .

.

5.7.8. Проверка усадки по п.5.7.6 определяется при проведении типовых испытаний.

5.8. Проверка расслаиваемости

5.8.1. Для определения расслаиваемости образцы отбирают от одного листа от партии.

Образцы коллекторного и прокладочного миканитов для испытания должны быть прямоугольной формы.

От листа миканита (коллекторного или прокладочного) отрезают полоски шириной 20 или 40 мм.

(Измененная редакция, Изм. N 1).

5.8.2. Для нарезки миканитов толщиной до 1,2 мм должны применяться ножницы гильотинные или рычажные любого типа. Миканиты толщиной более 1,2 мм распиливают круглой пилой для поперечной распиловки по ГОСТ 980-80 (с симметричной формой зубьев при окружной скорости пилы от 1000 до 3000 м/мин), если стандартом или техническими условиями на конкретный тип миканита не предусмотрены другие пилы.

5.8.3. Полоски миканита разрезают остро отточенными ножницами на образцы размером 20х20 мм для коллекторного миканита толщиной до 0,6 мм включительно или 20х40 мм для коллекторного и прокладочного миканитов толщиной до 1,2 мм, а толщиной более 1,2 мм - нарезают пилой на образцы размером 20х40 мм.

Для коллекторного, прокладочного миканитов при определении на расслаиваемость допускается отслоение с поверхности образцов единичных частичек слюды.

(Измененная редакция, Изм. N 1).

5.8.4. Расслаиваемость ![]() в процентах вычисляют по числу расслоившихся (распавшихся на части) образцов по формуле

в процентах вычисляют по числу расслоившихся (распавшихся на части) образцов по формуле

![]() ,

,

где ![]() - количество расслоившихся образцов;

- количество расслоившихся образцов;

![]() - общее количество образцов, взятых для испытания.

- общее количество образцов, взятых для испытания.

5.9. Проверка формуемости

5.9.1. Образцы для испытания на формование в трубки, цилиндры или манжеты отбирают от одного листа или рулона от партии длиной 0,5 м:

формование микафолия и формовочного миканита в трубки должно проводиться на образце шириной (50±1) мм и длиной, равной двукратной длине окружности оправки. Диаметр оправки должен быть равен пятидесятикратной толщине миканита, но не более 50 мм;

формование формовочного миканита в цилиндры должно проводиться на образце шириной (100±1) мм и длиной не менее двукратной длины окружности цилиндра. Наружный диаметр цилиндра должен быть равен стократной толщине миканита.

5.9.2. Образец, подготовленный для испытания, нагревают до температуры (105±2) °С (на шеллачном и глифталевом связующем) или (200±3) °С (на кремнийорганическом и полиэфирном связующем), быстро обертывают вокруг нагретой до той же температуры оправки, затягивают хлопчатобумажной или стеклянной лентой и выдерживают при этой же температуре (15,0±0,3) мин (на шеллачном, глифталевом и полиэфирном связующем) или (30,0±0,3) мин (на кремнийорганическом связующем).

Затем образец охлаждают до температуры 15-35 °С, после чего ленту и оправку удаляют. В полученных таким образом трубке или цилиндре слюда не должна отставать и миканит должен сохранять приданную ему форму, не расслаиваясь.

5.9.3. Для определения формуемости миканита в коллекторные манжеты изготовляют не менее двух миканитовых манжет наружным диаметром не менее 30 мм. Режим изготовления коллекторных манжет зависит от вида связующего вещества, применяемого при изготовлении миканита.

5.9.4. На поверхности трубки или цилиндра образца миканита на полиэфирном и кремнийорганическом связующем допускается незначительное отслаивание слюды.

5.10. Проверка гибкости

5.10.1. Образцы для испытания отбирают от одного листа или от одной банки от партии.

Гибкость миканитов в листах или рулонах должна проверяться на образце шириной (50±1) мм, а микаленты - на образце шириной, равной ширине ролика.

Длина образца должна быть не менее двукратной длины окружности оправки. Диаметр оправки должен быть равен стократной толщине миканита, а для микаленты диаметр оправки должен быть равен пятидесятикратной толщине.

5.10.2. Образцы гибкого миканита и микаленты должны быть выдержаны (4,0±0,5) ч в условиях комнатной среды по ГОСТ 6433.1-71.

Образцы гибкого миканита с подложками из бумаги перед испытанием должны быть выдержаны (6,0±0,5) ч при температуре (105±2) °С и охлаждены до температуры 15-35 °С.

5.10.3. Образец, подготовленный по пп.5.10.1 и 5.10.2, в одни слой огибают вокруг оправки (миканит с одной подложкой накладывают слюдяным слоем на оправку), при этом миканит на оправке должен свободно изгибаться, не расслаиваясь.

(Измененная редакция, Изм. N 1).

5.11. Проверка разрушающей нагрузки

5.11.1. Образцы для испытания отбирают от одной банки или одного рулона от партии, прошедшей приемосдаточные испытания.

Образцы вырезают вдоль полотна.

5.11.2. Образец закрепляют в зажимах разрывной машины с ценой деления 1 Н (0,1 кгс), без перекосов так, чтобы нагрузка по ширине образца распределялась равномерно и чтобы начальное расстояние между зажимами составляло 200 мм.

Для исключения скольжения образца в зажимах применяются прокладки из наждачной бумаги или других материалов.

Время с момента приложения нагрузки до момента разрыва образца должно составлять 10-25 с.

Испытания, при которых разрыв образца происходит в зажимах или ближе 10 мм от каждого зажима, не учитываются.

5.11.3. За разрушающую нагрузку принимают среднее арифметическое значение 5 определений, вычисленное с точностью ±1 Н (0,1 кгс).

Удельную разрушающую нагрузку ![]() в Н/см вычисляют по формуле

в Н/см вычисляют по формуле

![]() ,

,

где ![]() - разрушающая нагрузка, Н;

- разрушающая нагрузка, Н;

![]() - ширина образца, измеряемая с точностью ±0,1 см.

- ширина образца, измеряемая с точностью ±0,1 см.

5.12. Проверка стойкости к надрыву

5.12.1. Образцы для испытания отбирают от банки или одного рулона от партии, прошедшей приемосдаточные испытания, и вырезают вдоль полотна.

5.12.2. Стойкость микаленты к надрыву определяют по ГОСТ 21555-76.

5.13. Проверка остаточного вспучивания

5.13.1. Образцы для испытания отбирают от двух листов от партии.

Образцы вырезают из любых участков листа.

5.13.2. Каждый образец для испытания измеряют в пяти точках микрометром по ГОСТ 6507-90 с погрешностью ±0,01 мм.

За толщину образца принимают среднее арифметическое пяти изменений.

Подготовленные образцы помещают в муфельную печь, нагретую до температуры (500±10) °С, и выдерживают при этой температуре (10,0±0,3) мин.

Затем образцы вынимают из муфельной печи, охлаждают до температуры 15-35 °С и измеряют толщину каждого образца.

По результатам пяти измерений определяют среднюю толщину образца с погрешностью ±0,01 мм.

5.13.3. Остаточное вспучивание ![]() каждого образца в процентах с погрешностью не более 0,1% вычисляют по формуле

каждого образца в процентах с погрешностью не более 0,1% вычисляют по формуле

![]() ,

,

где ![]() и

и ![]() - соответственно средняя толщина образцов до и после нагрева, мм.

- соответственно средняя толщина образцов до и после нагрева, мм.

5.14. Проверка электрической прочности и пробивного напряжения

(Измененная редакция, Изм. N 1).

5.14.1. Образцы для испытания отбирают от каждой партии:

миканитов в листах - от 1-2 листов из разных участков листа;

микафолия в рулонах - от не менее 2 рулонов (из любого места рулона отрезают образец длиной 0,5 м);

микаленты в роликах или рулонах - от не менее 2 банок.

5.14.2. Для определения электрической прочности пробивного напряжения и массовой доли компонентов от микаленты в роликах отбирают один ролик от банки, а от микаленты в рулонах отрезают один ролик шириной не менее 20 мм.

Из любого места ролика или из нескольких участков ролика, или примерно и из середины ролика (при содержании летучих веществ 6% и более), отрезают по одному образцу длиной 3 м.

(Измененная редакция, Изм. N 1).

5.14.3. Определение электрической прочности при переменном напряжении частотой 50 Гц проводится по ГОСТ 6433.3-71.

Для проверки электрической прочности миканитов в листах или рулонах должны применяться цилиндрические электроды из меди или латуни диаметром (25,0±0,2) мм для верхнего и (75,0±0,2) мм для нижнего электродов.

Для микаленты при приемосдаточных испытаниях должны применяться электроды в виде прямоугольных пластин, а при периодических и типовых испытаниях - в виде прямоугольных пластин и цилиндрические электроды диаметром 6 мм.

5.14.4. Количество и размеры образцов для испытания должны соответствовать указанным в табл.9, а для миканитов толщиной 1,00 мм и выше испытание проводят на образце, размеры которого обеспечивают пробой в пяти точках без перекрытия по поверхности.

5.15. Проверка удельного объемного электрического сопротивления

5.15.1. Образцы для испытания отбирают от одного листа от партии, прошедшей приемосдаточные испытания.

Образцы вырезают из разных участков листа.

5.15.2. Удельное объемное электрическое сопротивление должно определяться по ГОСТ 6433.2-71:

в условиях комнатной среды по ГОСТ 6433.1-71;

после (48,0±0,5) ч пребывания в атмосфере при температуре (20±2) °С и относительной влажности (95±2)%. После пребывания образцов в указанной среде электроды из алюминиевой отожженной фольги толщиной от 0,005 до 0,02 мм должны притираться при помощи тонкого слоя вазелина.

5.16. Проверка напряжением

5.16.1. Испытанию напряжением подвергается каждый лист партии коллекторного, прокладочного и формовочного миканитов при проведении приемосдаточных испытаний.

5.16.2. При испытании напряжением применяют электроды из меди по ГОСТ 859-78* или латуни по ГОСТ 15527-70**.

_______________

* На территории Российской Федерации действует ГОСТ 859-2001;

** Действует ГОСТ 15527-2004. - Примечание изготовителя базы данных.

Нижний электрод должен представлять собой гладкую и плоскую поверхность размером не менее размера листа миканита.

Верхний электрод диаметром (100±1) мм и длиной не менее 140 мм должен иметь цилиндрическую форму с радиусом закругления краев 5 мм.

Шероховатость поверхности электродов ![]() по ГОСТ 2789-73 не должна быть более 2,5 мкм.

по ГОСТ 2789-73 не должна быть более 2,5 мкм.

Масса верхнего электрода должна быть такой, чтобы усилие на 10 мм по его длине (при прокатывании) было 1,25-1,75 Н.

(Измененная редакция, Изм. N 1).

5.16.3. При проверке напряжением листа миканита помещают между электродами, указанными в п.5.16.2.

При испытании верхний электрод прокатывают по площади листа со скоростью не более 6 м/мин на расстоянии от края листа, исключающем поверхностный разряд.

5.17. Определение массовой доли компонентов

5.17.1. Образцы для определения массовой доли компонентов отбирают от одного листа или от одного ролика от банки, или от рулона от партии.

Образцы для испытания вырезают из четырех участков листа (по 25 см![]() из каждого места для гибкого миканита с подложками и микафолия): из середины в двух местах и с краев в двух местах (не менее 50 мм от края).

из каждого места для гибкого миканита с подложками и микафолия): из середины в двух местах и с краев в двух местах (не менее 50 мм от края).

Для роликовой или рулонной микаленты навеску отбирают из образца, взятого по п.5.14.2.

Общая масса навески для коллекторного, прокладочного, формовочного и гибкого миканитов должна составлять (10±1) г, для гибкого миканита с подложками, микаленты и микафолия - площадью 100 см![]() .

.

При проведении типовых испытаний миканитов на кремнийорганическом связующем веществе методом экстрагирования масса навески должна составлять (5,0 ±0,5) г.

5.17.2. Для проведения испытания применяют:

муфельную печь с температурным режимом от 0 до 600 °С;

фарфоровый тигель 2, 4, 5 и 6 по ГОСТ 9147-80;

аппарат Сокслета, который состоит из колбы, экстрактора, холодильника (перед применением он должен быть проверен на правильность сборки соединяющих частей);

водяную баню;

электрическую плитку закрытого типа;

аналитические весы с наибольшим пределом взвешивания до 200 г, обеспечивающие точность отсчета 0,1 мг;

фильтровальную бумагу по ГОСТ 12026-76;

кальций хлористый технический по ГОСТ 450-77;

ацетон по ГОСТ 2603-79;

диэтиламин химически чистый по технической документации.

5.17.3. Для определения массовой доли компонентов методом выжигания образцы нарезают на кусочки размером приблизительно 15х20 мм, помещают в фарфоровый тигель и взвешивают с погрешностью ±0,01 г.

5.17.4. Для определения содержания летучих веществ навеску сушат при температуре (105±2) °С до постоянной массы.

За постоянную массу навески принимают такую массу, которая при последовательных взвешиваниях в процессе сушки изменяется в течение одного часа не более чем на 0,1%.

5.17.5. Содержание летучих веществ ![]() вычисляют с погрешностью ±0,1% по формуле

вычисляют с погрешностью ±0,1% по формуле

![]() ,

,

где ![]() и

и ![]() - масса навески соответственно до и после высушивания, г.

- масса навески соответственно до и после высушивания, г.

5.17.6. Для определения содержания слюды и связующего вещества тигли с высушенными навесками прокаливают не менее 1 ч в муфельной печи при температуре (500±10) °С.

Затем тигли с навесками охлаждают в эксикаторе с хлористым кальцием до температуры 15-35 °С и взвешивают с погрешностью ±0,01 г.

5.17.7. Определение содержания связующего вещества ![]() и слюды

и слюды ![]() миканитов, в зависимости от применяемых связующего вещества и подложки, вычисляют с точностью ±0,1% по формулам, указанным в табл.11.

миканитов, в зависимости от применяемых связующего вещества и подложки, вычисляют с точностью ±0,1% по формулам, указанным в табл.11.

5.17.8. Определение массовой доли компонентов по пп.5.17.4-5.17.6 является обязательным при проведении приемосдаточных испытаний миканитов.

Таблица 11

|

Материал |

Формула для определения содержания | |

|

|

связующего вещества, % |

слюды, % |

|

1. Органическое связующее вещество: |

|

|

|

с органическими подложками |

|

|

|

с комбинированными подложками (с одной стороны - органическая, с другой - неорганическая подложки) |

|

|

|

с неорганическими подложками |

|

|

|

2. Кремнийорганическое связующее вещество: |

|

|

|

с неорганическими подложками |

|

|

Примечание. Обозначение:

![]() - масса после прокаливания, г;

- масса после прокаливания, г;

![]() - масса бумаги в навеске площадью 100 см

- масса бумаги в навеске площадью 100 см![]() , определяемая по массе 1 м

, определяемая по массе 1 м![]() бумаги, г;

бумаги, г;

![]() - масса стеклоткани в навеске площадью 100 см

- масса стеклоткани в навеске площадью 100 см![]() , определяемая по массе 1 м

, определяемая по массе 1 м![]() стеклоткани, г;

стеклоткани, г;

![]() - эмпирический коэффициент для миканитов на кремнийорганических связующих веществах равный:

- эмпирический коэффициент для миканитов на кремнийорганических связующих веществах равный:

2,5 - при определении связующего вещества методом выжигания для лаков типов КО-916, КО-991 и смолы типа К-40;

3,0 - то же, для лака типа КО-978 и смолы типа К-42.

За результат испытания принимают среднее арифметическое значение содержания летучих веществ, связующего вещества и слюды двух навесок.

(Измененная редакция, Изм. N 1).

5.17.9. Для определения массовой доли компонентов методом экстрагирования образцы нарезают на кусочки размером приблизительно 5х5 мм, упаковывают в предварительно высушенную фильтровальную бумагу, взвешивают с погрешностью ±0,01 г, помещают в сушильный шкаф и сушат до постоянной массы.

За постоянную массу навески принимают такую массу, которая при последовательных взвешиваниях в процессе сушки изменяется в течение 1 ч не более чем на 0,1%.

Содержание летучих веществ определяют по п.5.17.5.

5.17.10. Образец, подготовленный по п.5.17.9, помещают в экстрактор. Наливают диэтиламин до тех пор, пока он не начнет стекать через отводную трубку в колбу. Затем добавляют еще половину объема налитого растворителя, после чего присоединяют к экстрактору холодильник и пускают в него воду. Проверяют плотность соединения частей и прочность крепления аппарата к штативу, после чего аппарат устанавливают в водяную баню.

Экстрагирование связующего вещества проводят при шестикратном обновлении в час растворителя в экстракторе с образцами.

Время экстрагирования в диэтиламине не менее 4 ч.

После охлаждения аппарата диэтиламин сливают, заменяют ацетоном и процесс экстрагирования продолжают (1,5±0,1) ч.

Для определения окончания экстрагирования берут пробу экстракции и наносят ее на стекло. После испарения растворителя визуально определяют наличие осадка.

Отсутствие осадка указывает на полное удаление связующего вещества из материала.

По окончании экстрагирования аппарат охлаждают, образцы вынимают, высушивают на часовом стекле на воздухе (10,0±0,3) мин и дополнительно (30,0±0,3) мин - в сушильном шкафу при температуре (105±2) °С.

После охлаждения в эксикаторе с хлористым кальцием до температуры 15-35 °С образцы взвешивают с погрешностью ±0,01 г.

5.17.11. Содержание связующего вещества ![]() и слюды

и слюды ![]() для кремнийорганического связующего вещества вычисляют с точностью ±0,1% по формулам:

для кремнийорганического связующего вещества вычисляют с точностью ±0,1% по формулам:

![]() - без подложки и с неорганическими подложками;

- без подложки и с неорганическими подложками;

![]() - без подложки;

- без подложки;

![]() - с неорганическими подложками,

- с неорганическими подложками,

где ![]() - масса навески после высушивания, г;

- масса навески после высушивания, г;

![]() - масса после экстрагирования, г;

- масса после экстрагирования, г;

![]() - масса неорганической подложки в образце, определяемая по массе 1 м

- масса неорганической подложки в образце, определяемая по массе 1 м![]() подложки, г;

подложки, г;

![]() 1,0 - эмпирический коэффициент при определении связующего вещества методом экстрагирования для миканитов на кремнийорганическом связующем веществе.

1,0 - эмпирический коэффициент при определении связующего вещества методом экстрагирования для миканитов на кремнийорганическом связующем веществе.

За результат испытания принимают среднее арифметическое значение содержания летучих веществ, связующего вещества и слюды двух образцов.

(Измененная редакция, Изм. N 1).

5.17.12. Определение массовой доли компонентов методом экстрагирования по п.5.17.10 является обязательным при проведении типовых испытаний миканитов на кремнийорганических связующих веществах.

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Каждый лист миканита должен быть переложен бумагой по ГОСТ 515-77 или парафинированной бумагой по ГОСТ 9569-79, или оберточной бумагой по ГОСТ 8273-75, или водонепроницаемой бумагой по ГОСТ 8828-89. Допускается применение использованной в технологическом процессе электроизоляционной пропиточной бумаги по ГОСТ 3441-88 или кабельной бумаги по ГОСТ 23436-83, или оберточной бумаги по ГОСТ 8273-75. Допускается листы миканита, кроме типов 13, 41-47, не перекладывать бумагой.

(Измененная редакция, Изм. N 1).

6.2. Миканиты должны плотно упаковываться в дощатые ящики типов II-1, III-1 по ГОСТ 2991-85, или фанерные ящики типа VI по ГОСТ 5959-80, или в ящики, изготовленные по нормативно-технической документации.

Дно и стенки ящиков должны выстилаться водонепроницаемой бумагой по ГОСТ 8828-89 или парафинированной бумагой по ГОСТ 9569-79.

6.3. Микафолий в рулонах должен быть завернут в водонепроницаемую бумагу по ГОСТ 8828-89, или парафинированную бумагу по ГОСТ 9569-79, или полиэтиленовую пленку по ГОСТ 10354-82, а сверху допускается несколько слоев упаковочной бумаги по ГОСТ 515-77.

Крепление рулонов должно осуществляться при помощи вкладышей, упоров, прокладок, обеспечивающих неподвижность рулонов в упаковке и изготовляемых по технической документации.

Рулоны должны быть уложены в дощатые ящики типов II-1, III-1 по ГОСТ 2991-85, или фанерные ящики типа VI по ГОСТ 5959-80, или в ящики, изготовленные по нормативно-технической документации.

Дно и стенки ящиков должны выстилаться водонепроницаемой бумагой по ГОСТ 8828-89 или парафинированной бумагой по ГОСТ 9569-79.

6.4. Микалента в рулонах или роликах должна быть завернута в упаковочную бумагу по ГОСТ 515-77, или парафинированную бумагу по ГОСТ 9569-79, или водонепроницаемую бумагу по ГОСТ 8828-89.

Завернутые рулоны или ролики должны быть помещены в пакеты из полиэтиленовой пленки по ГОСТ 10354-82, или тару металлическую специальную по нормативно-технической документации, или металлические или бумажные банки, изготовленные по нормативно-технической документации. Допускается упаковывать микаленту в металлические банки без завертывания в бумагу.

Тара должна быть герметически укупорена.

При этом в банку или пакет должны быть помещены ролики, нарезанные из одного рулона.

Банки должны быть уложены в дощатые ящики типов II-1, III-1 по ГОСТ 2991-85, или фанерные ящики типа VI по ГОСТ 5959-80, или обрешетку по ГОСТ 12082-82, или ящики N 81, 82, 78 по ГОСТ 18573-86, или ящики, изготовленные по нормативно-технической документации.

В ящик или обрешетку должно быть уложено от 4 до 9 банок.

Допускается микаленту, упакованную в металлические банки, транспортировать в контейнерах без упаковывания в ящики.

6.3; 6.4. (Измененная редакция, Изм. N 1).

6.5. Ящики или обрешетки должны быть обиты по торцам стальной лентой по ГОСТ 3560-73, скрепленной в замок или внахлестку.

Масса брутто должна быть не более 80 кг.

6.6. На каждый полиэтиленовый пакет или банку, в которые упакованы рулоны или ролики микаленты или микафолия должна быть наклеена этикетка, удостоверяющая соответствие миканита требованиям нормативно-технической документации и содержащая:

товарный знак предприятия-изготовителя;

условное обозначение миканита в соответствии с п.1.10;

номер партии и дату ее изготовления;

массу нетто в килограммах;

клеймо технического контроля предприятия-изготовителя.

6.7. Транспортная маркировка грузового места должна соответствовать ГОСТ 14192-77* с нанесением на транспортную тару или фанерный ярлык манипуляционного знака "Боится сырости".

_______________

* Действует ГОСТ 14192-96. - Примечание изготовителя базы данных.

Кроме того, на транспортную тару следует нанести:

номер партии или номер ящика;

массу нетто в килограммах;

условное обозначение миканита.

6.8. Транспортирование миканитов производится транспортом любого вида в крытых транспортных средствах в соответствии с действующими на транспорте каждого вида правилами, утвержденными в установленном порядке.

6.9. Миканит в ящиках транспортируют в контейнерах по ГОСТ 22225-76, ГОСТ 20435-75, ГОСТ 15102-75 или крытых вагонах. При перевозке в крытых вагонах ящики формируют в транспортные пакеты по ГОСТ 16663-85 на плоских поддонах 800х1200-1, ОД/ВГ по ГОСТ 9557-87. Средства скрепления в транспортные пакеты по ГОСТ 21650-76. Для скрепления ящиков в пакет используется стальная упаковочная лента по ГОСТ 3560-73.

Количество обвязочных поясов должно обеспечивать сохранность транспортного пакета в процессе транспортирования и при погрузочно-разгрузочных работах.

Масса пакета не должна превышать 1000 кг, размеры пакета не более 1240х840х1350 мм по ГОСТ 24597-81.

6.10. Условия транспортирования в части воздействия механических факторов при перевозке мелкими отправками - группа (С) по ГОСТ 23216-78. Во всех остальных случаях - группа (Л) по ГОСТ 23216-78. В части воздействия климатических факторов условия транспортирования такие же, как условия хранения 5 по ГОСТ 15150-69.

Транспортная тара и упаковка для миканитов, отправляемых в районы Крайнего Севера и труднодоступные районы, должна соответствовать ГОСТ 15846-79*, группа 73.

_______________

* На территории Российской Федерации действует ГОСТ 15846-2002. - Примечание изготовителя базы данных.

6.11. Миканиты должны храниться в упаковке предприятия-изготовителя в закрытом сухом помещении на стеллажах с расстоянием от пола не менее 5 см и не менее 1 м от действующих отопительных и нагревательных приборов. Миканиты, упакованные в герметическую металлическую тару, помещенную в деревянные ящики, разрешается хранить без стеллажей.

Относительная влажность воздуха при хранении миканита типов 11-14, 21 и 22 не должна превышать 80%.

Перед применением миканиты должны находиться не менее 24 ч в отапливаемом помещении с температурой не ниже 10 °С.

6.12. Дополнительные условия хранения миканита на допустимый срок сохраняемости в упаковке поставщика должны быть указаны в стандартах или технических условиях на конкретный тип миканита.

При истечении гарантийного срока хранения перед использованием миканит должен быть проверен на соответствие всем требованиям стандарта или технических условий на конкретный тип миканита.

6.6-6.12. (Измененная редакция, Изм. N 1).

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие миканитов требованиям настоящего стандарта при соблюдении условий транспортирования, хранения.

Гарантийный срок хранения миканитов должен быть указан в стандартах или технических условиях на конкретный тип миканита.

(Измененная редакция, Изм. N 1).