ГОСТ Р 50402-92

(ИСО 5175-87)

Группа Г85

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УСТРОЙСТВА ПРЕДОХРАНИТЕЛЬНЫЕ ДЛЯ ГОРЮЧИХ ГАЗОВ И КИСЛОРОДА ИЛИ СЖАТОГО ВОЗДУХА,

ИСПОЛЬЗУЕМЫЕ ПРИ ГАЗОВОЙ СВАРКЕ, РЕЗКЕ И АНАЛОГИЧНЫХ ПРОЦЕССАХ

Основные понятия, общие технические требования и методы испытаний

Safety devices for fuel gases and oxygen or compressed air for gas welding, cutting and allied processes. Definitions, general requirements and testing methods

OKC 25.160.30

ОКП 36 4564

Дата введения 1996-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1 РАЗРАБОТАН И ВНЕСЕН концерном "Криогеника"

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 23 ноября 1992 г. N 1503

Настоящий стандарт разработан методом прямого применения международного стандарта ИСО 5175-87 "Оборудование, используемое при газовой сварке, резке и сопутствующих процессах. Предохранительные устройства для горючих газов, кислорода или сжатого воздуха. Общие технические требования и методы испытаний" с дополнениями, отражающими потребности народного хозяйства

3 ВВЕДЕН ВПЕРВЫЕ

4 ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер раздела, пункта |

|

ГОСТ 12.2.054.1-89 |

Раздел 2, 7.6.2.1, 7.6.2.2 |

|

ГОСТ 13861-89 |

Раздел 2, 6.2.4 |

|

ГОСТ 29090-91 |

Раздел 2, 5.2 |

|

ГОСТ Р 50379-92 |

Раздел 2, 6.1.1, 7.5.1 |

5 ПЕРЕИЗДАНИЕ. Сентябрь 2004 г.

1 Область применения

Настоящий стандарт устанавливает основные понятия, общие технические требования и методы испытаний предохранительных устройств для горючего газа и кислорода или сжатого воздуха, используемых в системах газопитания и расположенных между баллоном или местом отбора газа из трубопровода (редуктором, обратным клапаном или вентилем) и горелкой, резаком или другой газопламенной аппаратурой.

Стандарт не устанавливает место расположения и сочетания предохранительных устройств в газовых системах.

Текст непосредственно примененного стандарта ИСО 5175 набран прямым шрифтом, текст дополнений, отражающих потребности народного хозяйства, набран курсивом.

Требования настоящего стандарта являются обязательными.

2 Ссылки

ГОСТ 12.2.054.1-89 Система стандартов безопасности труда. Установки ацетиленовые. Приемка и методы испытаний

ГОСТ 13861-89 (ИСО 2503-83) Редукторы для газопламенной обработки. Общие технические условия

ГОСТ 29090-91 (ИСО 9539-88) Материалы, используемые в оборудовании для газовой сварки, резки и аналогичных процессов. Общие требования

ГОСТ Р 50379-92 (ИСО 9090-89) Герметичность оборудования и аппаратуры для газовой сварки, резки и аналогичных процессов. Допустимые скорости внешней утечки газа и метод их измерения

3 Основные понятия

В настоящем стандарте использованы следующие основные понятия:

3.1 предохранительное устройство: Устройство, предотвращающее опасные эксплуатационные состояния или разрушение оборудования (аппаратуры) при их неправильном использовании или аварии.

3.2 обратный клапан: Предохранительное устройство, предотвращающее обратный ток газа.

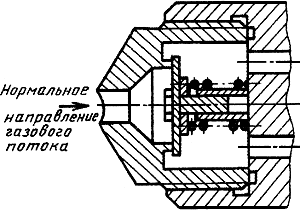

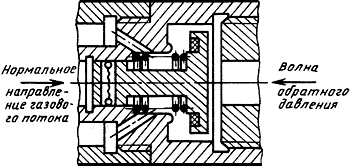

Пример - Клапан (рисунок 1) открыт под действием газовой струи, а закрывается под действием пружины, когда давление на выходе из клапана превысит давление при нормальном потоке газа.

Рисунок 1

3.3 пламепреграждающее устройство: Предохранительное устройство, предотвращающее прохождение пламени, возникающего при обратном ударе или разложении горючего газа, а также его смеси с кислородом или воздухом, в защищаемое оборудование, аппаратуру и коммуникации.

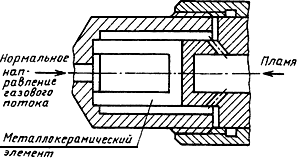

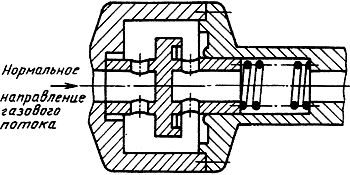

Пример - В пламепреграждающем устройстве (рисунок 2) хорошая теплопроводность, достаточная газопроницаемость и малые размеры пор металлокерамических элементов способствуют гашению пламени.

Рисунок 2

Пламепреграждающие устройства подразделяются на два класса: класс I (тяжелый тип) - пламепреграждающие устройства, устанавливаемые в постовом предохранительном затворе; класс II (легкий тип) - пламепреграждающие устройства, устанавливаемые в пламегасителе.

В зависимости от конструкции различают пламегасящие устройства одно- и двухстороннего действия.

3.4 предохранительный клапан: Предохранительное устройство, автоматически сбрасывающее газ в атмосферу при повышении давления сверх заданного значения и прекращающее истечение газа до снижения давления до заданного уровня.

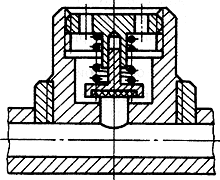

Пример - Клапан (рисунок 3) закрыт под действием пружины, открытие клапана происходит при приложении усилия, превышающего усилие сжатия пружины.

Рисунок 3

3.5 Отсечные клапаны

3.5.1 отсечной клапан, срабатывающий от температуры: Предохранительное устройство, прекращающее подачу газа при достижении определенной температуры.

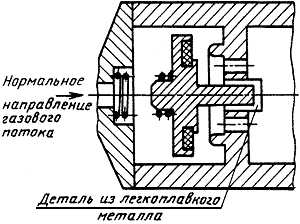

Пример - Клапан (рисунок 4) открыт, например при помощи вставки из легкоплавкого металла, которая расплавляется при длительном повышении температуры, освобождая пружину, под действием которой клапан закрывает выход газа.

Рисунок 4

3.5.2 отсечной клапан, срабатывающий от давления: Предохранительное устройство, прекращающее подачу газа при возникновении противодавления на выходе из клапана.

Пример - Клапан (рисунок 5) открыт, например под действием пружины, и срабатывает при появлении противодавления, фиксируясь в закрытом состоянии специальным устройством.

Рисунок 5

3.5.3 отсечной клапан, срабатывающий при превышении расхода газа: Предохранительное устройство, прекращающее поток газа при превышении расхода газа заданного значения.

Пример - Клапан (рисунок 6) открыт под действием пружины и закрыт, когда динамическое усилие газа превышает усилие сжатия пружины.

Рисунок 6

После срабатывания устройство приводится в рабочее положение.

4 Размещение предохранительных устройств в системах газопитания

Выбор типа и места установки предохранительных устройств зависит от условий эксплуатации. Необходимо неукоснительно соблюдать требования инструкции изготовителя и обеспечить наименьший перепад давления.

5 Конструкция и материалы

5.1 Конструкция

Конструкция предохранительных устройств должна соответствовать предъявляемым требованиям и обеспечивать удобство ремонта и осмотра в процессе эксплуатации.

Конструкция должна исключать возможность подключения горючего газа к коммуникациям кислорода или воздуха (за счет применения левой резьбы для горючих газов и правой - для кислорода или сжатого воздуха).

5.2 Материалы

Материалы, используемые для изготовления устройств, должны соответствовать требованиям ГОСТ 29090.

6 Требования

6.1 Общие требования к предохранительным устройствам

6.1.1 Герметичность

Требования по герметичности должны соответствовать ГОСТ Р 50379.

При испытании по 7.5.1 утечка газа не должна превышать 8 см![]() /ч.

/ч.

6.1.2 Прочность

Корпуса предохранительных устройств должны испытываться при давлении, равном 5-кратному наибольшему рабочему давлению, но не менее 6 МПа (60 кгс/см![]() ).

).

Остаточная деформация после испытания в течение не менее 5 мин не допускается.

6.2 Требования, предъявляемые к предохранительным устройствам в зависимости от их типа

6.2.1 Общие понятия

В последующих пунктах термины "по ходу газа" и "против течения газа" или "обратный ток газа" относятся к нормальному направлению течения газа в устройстве.

6.2.2 Обратные клапаны

Обратные клапаны должны предотвращать медленный и быстрый обратный ток газа при испытании их по 7.6.1.

Если конструкция обратного клапана не предусматривает защиты от обратного удара, т.е. наличия пламепреграждающего устройства, расположенного за обратным клапаном по ходу газа, она должна обеспечивать перекрытие медленного и быстрого тока газа в обратном направлении после испытания на обратный удар по 7.6.2.

6.2.3 Пламепреграждающие устройства

Пламепреграждающие устройства должны обеспечивать гашение пяти обратных ударов при испытании по 7.6.1 или 7.6.2.

6.2.4 Предохранительные клапаны

Предохранительные клапаны, встроенные в редукторы, должны соответствовать требованиям ГОСТ 13861.

Давление, при котором начинается сброс газа, должно быть в 1,2-2 раза выше наибольшего рабочего давления, установленного изготовителем. Давление закрытия предохранительного клапана должно быть равным наибольшему рабочему давлению или превышать его, но не более чем в 2 раза.

Герметичность предохранительного клапана должна обеспечиваться при любом давлении ниже наибольшего рабочего давления.

Изготовитель должен указывать наибольший расход газа в атмосферу при удвоенном значении наибольшего рабочего давления.

Для клапанов редукторов допускается указывать половину наибольшего расхода газа в атмосферу при удвоенном значении наибольшего рабочего давления.

6.2.5 Отсечные клапаны

6.2.5.1 Отсечные клапаны, срабатывающие от температуры

Отсечные клапаны, срабатывающие от температуры, должны перекрывать поток газа при достижении заданной температуры.

6.2.5.2 Отсечные клапаны, срабатывающие от давления

Отсечные клапаны, срабатывающие от давления, должны быть герметичными при протоке газа в нормальном направлении и образовании противодавления на выходе из клапана.

Разница давления до и после клапана, включая и отсечное устройство, не должна превышать 70 кПа (0,7 кгс/см![]() ).

).

Если конструкция отсечного клапана не предусматривает защиту от обратного удара, т.е. наличия пламепреграждающего устройства, расположенного за отсечным клапаном по ходу газа, то его следует испытать прежде всего на обратный удар по 7.6.2.

6.2.5.3 Отсечные клапаны, срабатывающие от расхода газа

Отсечные клапаны, срабатывающие от расхода газа, должны обеспечивать прекращение подачи газа при расходе в 1,1-2 раза больше номинального расхода, установленного изготовителем.

Ввод клапана в эксплуатацию производится вручную.

Примечание - В дополнение к требованию к маркировке изделий (разд.9) изготовитель должен указать наименьшее рабочее давление, диаметр рукава, наибольшую длину рукава, обеспечивающие защиту коммуникаций.

7 Испытания

7.1 Общие положения

Испытания, указанные в 7.5 и 7.6, не являются заводскими, а используются для проверки отдельных образцов устройств, представляемых для испытаний на соответствие данному стандарту.

Испытаниям должны подвергаться только новые устройства.

7.2 Точность измерений

Приборы, используемые при испытаниях, должны обеспечивать точность измерения ±3% расходов газов и ±1% давления газов.

Расходы и давления должны быть приведены к нормальным условиям (температура 23 °С, давление 86-106 кПа). Давление газа выражается в барах. Допускается давление газа приводить в паскалях или килограмм-силе на квадратный сантиметр.

7.3 Испытания на соответствие

Испытания выполняются по требованию потребителя независимой сторонней организацией.

Для испытаний необходимо представить:

а) пять образцов новых изделий;

б) два экземпляра рабочей документации на изделие;

в) три экземпляра общего вида с перечнем запасных частей;

г) справку изготовителя об использованных при изготовлении изделия материалах и стойкости их против воздействия рабочих газов.

7.4 Газы, используемые при испытаниях

Испытания следует проводить (если специально не установлено иное) с использованием воздуха или азота, свободных от масла и смазки, при нормальных условиях.

Воздух считают свободным от масла и пыли, если содержание в нем паров масла не превышает 5 млн![]() (0,005%), а взвешенных частиц - 1 мг/м

(0,005%), а взвешенных частиц - 1 мг/м![]() .

.

Во всех случаях испытания следует проводить сухим газом, содержащим не более 50 млн![]() (0,05%) влаги, что соответствует точке росы минус 48 °С. Расходы газов должны быть приведены к нормальным условиям.

(0,05%) влаги, что соответствует точке росы минус 48 °С. Расходы газов должны быть приведены к нормальным условиям.

Испытания на герметичность предохранительных устройств для водорода следует проводить только водородом или гелием.

При определении расхода газа через пламепреграждающее устройство следует использовать рабочий газ.

7.5 Общие испытания для всех видов устройств

7.5.1 Испытания на герметичность

Испытания на герметичность - по ГОСТ Р 50379.

Если конструкция устройства не предусматривает защиту от обратного удара, т.е. наличия пламепреграждающего устройства, расположенного за устройством по ходу газа, испытания на герметичность следует повторить после пятикратного инициирования обратного удара в потоке газа по 7.6.2.

7.5.2. Испытания на прочность

Соответствие испытуемого устройства требованиям 6.1.2 проверяют гидравлическими испытаниями.

Другим испытаниям данный образец подвергать не следует ни до, ни после гидравлических испытаний. Использование испытанного устройства для любых других целей не допускается.

7.5.3 Измерение расхода газа

7.5.3.1 Общие положения

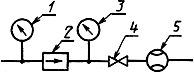

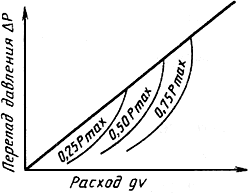

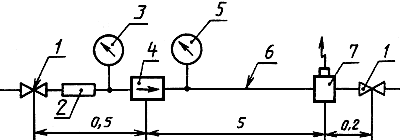

Расходные характеристики предохранительного устройства или комбинации предохранительных устройств, кроме клапанов по 3.4, следует определять по схеме, приведенной на рисунке 7. Результаты испытаний должны быть представлены графически. Пример типичного графического изображения результатов испытаний показан на рисунке 8.

1 - манометр для измерения входного давления ![]() (класс точности не хуже 1,0); 2 - испытуемое устройство; 3 - манометр для измерения выходного давления

(класс точности не хуже 1,0); 2 - испытуемое устройство; 3 - манометр для измерения выходного давления ![]() (класс точности не хуже 1,0); 4 - вентиль; 5 - расходомер

(класс точности не хуже 1,0); 4 - вентиль; 5 - расходомер

Рисунок 7 - Схема определения расходных характеристик предохранительных устройств

Рисунок 8 - Примеры расходных характеристик

7.5.3.2 Порядок измерения расхода газа

При истечении газа в атмосферу необходимо последовательно повышать давление перед испытуемым устройством до наибольшего допустимого значения ![]() и измерить расход газа при различных промежуточных значениях давления. Затем испытания повторяют при значениях давления газа перед устройством, равных 0,25

и измерить расход газа при различных промежуточных значениях давления. Затем испытания повторяют при значениях давления газа перед устройством, равных 0,25 ![]() , 0,5

, 0,5 ![]() и 0,75

и 0,75 ![]() , и измеряют расходы газа при различных перепадах давления

, и измеряют расходы газа при различных перепадах давления ![]() *.

*.

________________

* ![]() .

.

При испытании предохранительных устройств для горючих газов, содержащих пламепреграждающие устройства с обратным клапаном или без него, значение ![]() не должно превышать 0,15

не должно превышать 0,15 ![]() .

.

Номинальное значение расхода газа рассчитывают как среднее значение результатов пяти испытаний. При этом результаты испытаний не должны отличаться более чем на ±10%.

7.6. Испытания, применяемые для проверки предохранительных устройств, в зависимости от их типа

7.6.1 Обратные клапаны

7.6.1.1 Определение номинального давления

На выходе из обратного клапана устанавливают вентиль, а расход газа производят в атмосферу. Расход газа постепенно уменьшают перекрытием вентиля и измеряют давление на входе в обратный клапан через 1 мин после закрытия вентиля. Полученное значение давления газа ![]() принимают за номинальное при последующих испытаниях.

принимают за номинальное при последующих испытаниях.

При проведении испытаний обратные клапаны должны быть расположены в самом неблагоприятном положении.

7.6.1.2 Испытания при медленном перетоке газа

После установления номинального давления газ пропускают через обратный клапан в обратном направлении. Значение номинального давления ![]() определяют по 7.6.1.1, затем выполняют следующие операции:

определяют по 7.6.1.1, затем выполняют следующие операции:

а) противодавление повышают со скоростью 0,6 кПа/мин (0,006 кгс·см![]() ·мин

·мин![]() ) до 1,5

) до 1,5 ![]() , но не менее чем до 3 кПа (0,03 кгс/см

, но не менее чем до 3 кПа (0,03 кгс/см![]() );

);

б) противодавление повышают до того же значения при скорости роста давления 6 кПа/мин (0,06 кгс·см![]() ·мин

·мин![]() ).

).

7.6.1.3 Испытания при быстром повышении давления

Устройство испытывают так же, как описано в 7.6.1.2, при повышении давления:

а) от 0 до 100 кПа (от 0 до 1 кгс/см![]() ) в течение 1 с;

) в течение 1 с;

а)* от 0 до 600 кПа (от 0 до 6 кгс/см![]() ) в течение 1 с.

) в течение 1 с.

________________

* Нумерация соответствует оригиналу. - Примечание .

7.6.1.4 Результаты испытаний

Для четырех видов испытаний по 7.6.1.2 и 7.6.1.3 необходимо проверить герметичность обратного клапана, что подтверждается отсутствием повышения давления на входе в клапан.

Если обнаруживается небольшое повышение давления, необходимо выполнить следующее:

а) при атмосферном давлении и наличии расходомера на входном штуцере испытуемого устройства повторно провести испытания по 7.6.1.2. Наибольшее допустимое значение перетока не должно превышать 50 см![]() /ч в течение 1 мин после повышения давления до 1,5

/ч в течение 1 мин после повышения давления до 1,5 ![]() при использовании рукава диаметром менее 11 мм. При применении рукава большего диаметра переток не должен превышать 0,41

при использовании рукава диаметром менее 11 мм. При применении рукава большего диаметра переток не должен превышать 0,41 ![]() .

.

Примечание - Значение 0,41 ![]() выражается в см

выражается в см![]() /ч при

/ч при ![]() в мм.

в мм.

б) повторно провести испытания по 7.6.1.3. Наибольшее допустимое значение перетока должно измеряться через 5 с после того, как установится окончательное давление противотока. Наибольшее допустимое значение перетока - по 7.6.1.4а.

7.6.1.5 Оценка способности пламегашения.

Если конструкция обратного клапана не предусматривает защиты от обратного удара, т.е. наличия пламепреграждающего устройства, расположенного за обратным клапаном по ходу газа, то испытания по 7.6.1.2 и 7.6.1.3 должны быть повторены после того, как устройство будет подвергнуто пяти испытаниям на обратный удар при истечении горючей смеси по 7.6.2.

7.6.2 Пламепреграждаюшие устройства

7.6.2.1 Пламепреграждающие устройства класса II (тяжелого типа)

Примечание - Необходимо принять все меры предосторожности для защиты персонала от осколков в случае взрыва испытуемого оборудования (аппаратуры).

Условия проведения испытания пламепреграждающих устройств зависят от рода газа и наибольшего рабочего давления.

Каждое испытуемое устройство должно выдержать по пять испытаний на обратный удар при отсутствии протока смеси горючего газа и кислорода (статические условия) и при истечении смеси (динамические условия). В последнем случае испытания повторяют примерно через 30 с.

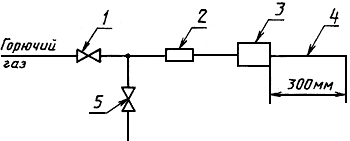

Схема испытаний приведена на рисунке 9.

Размеры в метрах

1 - вентиль; 2 - индикатор пламени; 3 - манометр для измерения давления ![]() на входе (класс точности не хуже 1,0); 4 - испытуемое устройство; 5 - манометр для измерения давления

на входе (класс точности не хуже 1,0); 4 - испытуемое устройство; 5 - манометр для измерения давления ![]() на выходе (класс точности не хуже 1,0); 6 - стальная труба (для соединений с резьбой до G

на выходе (класс точности не хуже 1,0); 6 - стальная труба (для соединений с резьбой до G ![]() (LH) - внутренний диаметр трубы равен 10 мм; для соединений с резьбой большего диаметра внутренний диаметр трубы должен быть равен номинальному диаметру выходного отверстия устройства); 7 - устройство для зажигания горючей смеси

(LH) - внутренний диаметр трубы равен 10 мм; для соединений с резьбой большего диаметра внутренний диаметр трубы должен быть равен номинальному диаметру выходного отверстия устройства); 7 - устройство для зажигания горючей смеси

Рисунок 9 - Схема испытаний пламепреграждающих устройств

При использовании в качестве горючего газа ацетилена испытания проводят при следующих условиях:

состав смеси - 32-38% ацетилена, остальное кислород;

давление на входе - 150 кПа (1,5 кгс/см![]() );

);

давление на выходе (при динамических условиях) - 120 кПа (1,2 кгс/см![]() ).

).

Допускается проводить испытания при условиях по ГОСТ 12.2.054.1.

При использовании в качестве горючего газа пропан-бутана, испытания проводят при следующих условиях:

состав смеси - 27-31% пропан-бутана, остальное кислород;

давление на входе - 200 кПа (2 кгс/см![]() );

);

давление на выходе (при динамических условиях) - 170 кПа (1,7 кгс/см![]() ).

).

При использовании других горючих газов испытания проводят при следующих условиях:

состав смеси стехиометрический;

давление на входе - наибольшее рабочее давление горючего газа, установленное изготовителем;

расход смеси и перепад давления (для испытаний при динамических условиях) - по 7.5.3.

При использовании кислорода испытания проводят в тех же условиях, что для ацетилена.

7.6.2.2 Пламепреграждающие устройства класса II (легкого типа)

Условия испытаний пламепреграждающих устройств класса II зависят от рода газа. Каждое испытуемое устройство должно выдержать пять испытаний на обратный удар в статических условиях, т.е. без истечения обычно применяемой в промышленности смеси горючего газа с кислородом.

При испытаниях устройств используют следующие соотношения газов:

кислород/ацетилен - 1:1*;

кислород/пропан - 1:0,26;

кислород/бутан - 1:0,21;

кислород/водород - 1:2,5.

________________

* Допускается испытания проводить при условиях по ГОСТ 12.2.054.1.

Допустимая точность состава смеси ±2%.

Испытания на обратный удар проводят при наибольшем давлении на входе ![]() , установленном изготовителем.

, установленном изготовителем.

Схема испытаний приведена на рисунке 9.

7.6.3 Предохранительные клапаны

Требования 6.2.4 следует проверять при последовательном увеличении, а затем снижении давления. Сброс газа следует измерять при удвоенном значении наибольшего рабочего давления.

7.6.4 Отсечные клапаны

7.6.4.1 Отсечные клапаны, срабатывающие от температуры

Испытания клапанов проводят по схеме, приведенной на рисунке 10.

1 - вентиль; 2 - индикатор пламени; 3 - испытуемый клапан; 4 - стальная труба (внутренний диаметр трубы должен быть равен внутреннему диаметру выходного отверстия клапана); 5 - игольчатый клапан

Рисунок 10 - Схема испытания отсечных клапанов, срабатывающих от температуры

Вентилем горючего газа устанавливают горение пламени на выходе из стальной трубы, затем медленно открывают кислородный вентиль до тех пор, пока пламя не начнет втягиваться в трубу. Отсечной клапан должен автоматически перекрыть поток газа до того, как горючая смесь, расположенная до него, воспламенится от искры зажигания.

Если отсечной клапан используют совместно с пламепреграждаюшим устройством, термин "до входа в устройство" означает, что газ расположен до входа в пламепреграждающее устройство.

Если совместно с отсечным клапаном, срабатывающим от температуры, применяется любое другое устройство, требующее ручной установки в исходное положение, то необходимо проконтролировать все операции после приведения отсечного клапана в рабочее состояние.

7.6.4.2 Отсечные клапаны, срабатывающие от давления

Отсечной клапан присоединяют со стороны выхода к источнику газопитания, а истечение газовой смеси производят в атмосферу.

Давление на выходе постепенно увеличивают с тем, чтобы проверить, срабатывает ли отсечной клапан при давлении ![]() 70 кПа (0,7 кгс/см

70 кПа (0,7 кгс/см![]() ).

).

Кроме того, соответствующим методом проверяют герметичность устройства при протоке газа в нормальном направлении.

Если конструкция отсечного клапана не предусматривает защиты от обратного удара, т.е. наличия пламепреграждающего устройства, расположенного за отсечным клапаном по ходу газа, испытания следует повторить после пятикратной проверки испытуемого устройства на обратный удар по 7.6.2.

7.6.4.3 Отсечной клапан, срабатывающий при повышении расхода газа

Отсечной клапан присоединяют к газопроводу в соответствии с указаниями изготовителя. Затем расход газа постепенно увеличивают и проверяют, происходит ли отсечка газа при его расходе, равном 1,1-1,2 номинального расхода или расхода, установленного изготовителем. После этого необходимо проверить, что проток газа не может быть восстановлен без внешнего воздействия на клапан.

8 Инструкция по эксплуатации

Инструкция по эксплуатации защитного устройства должна содержать, как минимум, следующую информацию:

а) описание конструкции и действия устройства;

б) рабочие характеристики (наибольшие значения расхода и давления газа);

в) род газа;

г) порядок подготовки устройства к работе;

д) требования безопасности при эксплуатации устройства;

е) сведения о возможных неисправностях и способах их устранения;

ж) рекомендации по проверке, испытанию и ремонту устройства.

9 Маркировка

Маркировка должна быть хорошо видимая, долговечная и содержать следующие данные:

а) наименование или товарный знак предприятия-изготовителя;

б) тип устройства или номер инструкции по эксплуатации;

в) стрелку, указывающую нормальное направление газового потока;

г) наименование газа или его условное обозначение и цветовое обозначение;

д) наибольшее рабочее давление ![]() , бар, кПа или кгс/см

, бар, кПа или кгс/см![]() ;

;

е) класс пламепреграждающего устройства (класс I или II) - по требованию потребителя;

ж) наибольший расход газа (для отсечных клапанов, срабатывающих при превышении расхода газа).

Рекомендуемое обозначение наиболее применяемых газов:

А - ацетилен;

С - городской газ;

М - метан;

Р - пропан;

Н - водород;

О - кислород:

D - сжатый воздух.

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2004