ГОСТ Р МЭК 811-1-4-94

Группа Е49

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОБЩИЕ МЕТОДЫ ИСПЫТАНИЙ МАТЕРИАЛОВ ИЗОЛЯЦИИ И ОБОЛОЧЕК

ЭЛЕКТРИЧЕСКИХ КАБЕЛЕЙ

Испытания при низкой температуре

General test methods for insulating and sheathing materials of electric cables.

Tests at low temperature*

________________

* Наименование стандарта. Измененная редакция, Изм. N 1.

ОКСТУ 3509

Дата введения 1996-01-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом (ТК 46) "Кабельные изделия" при Всероссийском научно-исследовательском, проектно-конструкторском и технологическом институте кабельной промышленности (ВНИИ КП) Росскоммаша

ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 05.09.94 N 216

2 Настоящий стандарт содержит полный аутентичный текст международного стандарта МЭК 811-1-4-85 "Общие методы испытаний материалов для изоляции и оболочек электрических кабелей. Часть 1. Методы общего применения. Раздел 4. Испытания при низкой температуре"

3 ВВЕДЕН ВПЕРВЫЕ

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Госстандарта России от 12.10.99 N 336-ст с 01.06.2000

Изменение N 1 внесено юридическим бюро по тексту ИУС N 1 2000 год

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Область распространения

Настоящий стандарт распространяется на методы испытаний полимерных материалов изоляции и оболочек электрических кабелей, проводов и шнуров для распределения энергии и связи, включая судовые кабели, и устанавливает методы испытаний при низкой температуре для композиций поливинилхлорида и полиэтилена.

1.2 Нормативные ссылки

В настоящем стандарте использованы ссылки на ГОСТ Р МЭК 811-1-1-98*. Общие методы испытания материалов для изоляции и оболочек электрических кабелей. Методы общего применения. Измерение толщин и диаметров. Испытания по определению механических свойств

________________

* На территории Российской Федерации действует ГОСТ Р МЭК 60811-1-1-98, здесь и далее по тексту. - Примечание .

(Измененная редакция, Изм. N 1).

2 УСЛОВИЯ ИСПЫТАНИЙ

Условия испытаний, не установленные настоящим стандартом (температура, продолжительность испытания и т.д.), должны быть указаны в нормативной документации на конкретные кабельные изделия.

Любые требования к испытаниям, установленные в настоящем стандарте, могут быть изменены в нормативной документации на конкретные кабельные изделия.

3 ОБЛАСТЬ ПРИМЕНЕНИЯ

Условия кондиционирования и параметры испытания установлены для наиболее распространенных видов композиций для изоляции и оболочек кабелей, проводов и шнуров.

4 ТИПОВЫЕ И ПРОЧИЕ ИСПЫТАНИЯ

Методы испытаний, установленные в настоящем стандарте, предназначены главным образом для типовых испытаний. В случае необходимости изменения условий испытаний при более частых испытаниях (например, приемо-сдаточных), эти изменения нормируют.

5 ПРЕДВАРИТЕЛЬНОЕ КОНДИЦИОНИРОВАНИЕ

Все испытания должны проводиться не ранее чем через 16 ч после экструзии или вулканизации (или сшивания), если эти процессы имеют место при наложении изоляции и оболочки кабелей.

6 ТЕМПЕРАТУРА ИСПЫТАНИЯ

Испытания проводят при температуре, установленной в нормативной документации на конкретное кабельное изделие.

7 МЕДИАННОЕ ЗНАЧЕНИЕ

Полученные результаты располагаются в ряд в порядке возрастания или убывания числовых значений и определяют медианное значение, которое находится в середине ряда, если число результатов нечетное, или является усредненным значением из двух, которые находятся в середине ряда, если число результатов четное.

8 ИСПЫТАНИЯ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ

8.1 Испытание изоляции на изгиб при низкой температуре

8.1.1 Общие положения

Испытание предназначено преимущественно для круглых изолированных жил с наружным диаметром до 12,5 мм включ., а также для секторных жил, если невозможно изготовить образцы в виде лопаток. Если соответствующее требование установлено в нормативной документации на конкретное кабельное изделие, испытание проводят и на жилах большого сечения. Если такого требования нет, изоляцию жил большего сечения испытывают на удлинение по 8.3.

8.1.2 Отбор и подготовка образцов

От каждой предназначенной для испытания изолированной жилы отбирают два образца необходимой длины. С образцов удаляют все покрытия, если они имеются.

8.1.3 Испытательное устройство

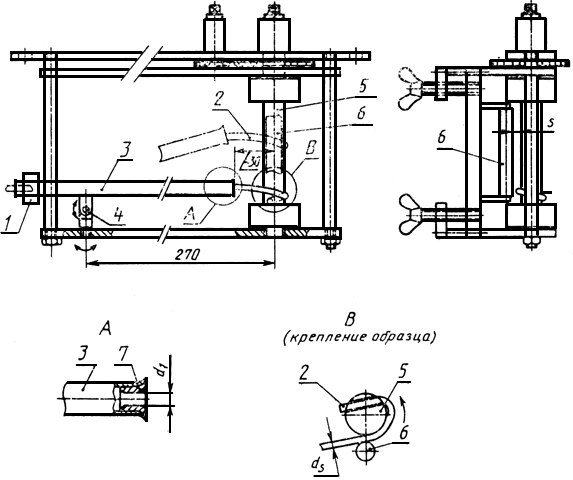

Рекомендуемое для испытания устройство и необходимые пояснения приведены на рисунке 1. В основном устройство состоит из одного вращающегося стержня и направляющих приспособлений для испытуемых образцов.

Можно использовать другие одностержневые устройства, аналогичные представленному на рисунке 1.

Испытательное устройство должно находиться в камере холода до и во время испытания.

8.1.4 Проведение испытания

Образец закрепляют в испытательном устройстве, как показано на рисунке 1.

1 - противовес; 2 - испытуемый образец; 3 - трубка; 4 - оси вращения;

5 - стержень; 6 - регулируемая обводная штанга; 7 - сопло

Примечания

1 ![]() .

.

2 ![]() =1,2 до 1,5

=1,2 до 1,5 ![]() .

.

3 В горизонтальном положении трубка не должна сильно давить на образец вниз.

4 В поднятом положении трубка не должна сильно давить на образец вверх.

Рисунок 1 - Устройство для испытания на изгиб при низкой температуре

Устройство с закрепленным образцом выдерживают в камере холода при заданной температуре не менее 16 ч. Период охлаждения включает время, необходимое для охлаждения устройства.

Если устройство было охлаждено предварительно, то допускается более короткий период охлаждения, но не менее 4 ч, при условии, что образцы достигают заданной температуры. Если предварительно были охлаждены и испытательное устройство, и образцы, достаточно 1 ч охлаждения после закрепления каждого образца в испытательном устройстве.

По окончании периода охлаждения стержень начинают вращать в соответствии с условиями, указанными в 8.1.5, направляя образец так, чтобы он наматывался на стержень плотной спиралью. Для секторных образцов в контакте со стержнем должна быть круглая "задняя" часть образца. Намотанный на стержень образец выдерживают, чтобы он достиг приблизительно температуры окружающей среды.

8.1.5 Условия испытания

Температура охлаждения и испытания должна соответствовать установленной в нормативной документации на конкретное кабельное изделие для данного вида композиции.

Диаметр стержня должен быть в 4-5 раз больше диаметра образца.

Стержень следует равномерно вращать со скоростью около одного оборота за 5 с, а число витков должно соответствовать указанному в таблице 1.

Таблица 1

|

Наружный диаметр |

Число витков |

|

До 2,5 |

10 |

|

Св. 2,5 до 4,5 |

6 |

|

" 4,5 " 6,5 |

4 |

|

" 6,5 " 8,5 |

3 |

|

" 8,5 |

2 |

Диаметр каждого образца измеряют штангенциркулем или рулеткой. Для секторных образцов величину меньшей оси принимают за размер, эквивалентный диаметру, по которому определяют диаметр стержня и число витков.

Для плоских шнуров диаметр стержня определяют по меньшему размеру образца, который наматывают на стержень так, чтобы его меньшая ось была перпендикулярна стержню.

8.1.6 Оценка результатов

После испытания по 8.1.4 образцы, находящиеся на стержне, осматривают. На изоляции обоих образцов не должно быть трещин, видимых без применения увеличительных приборов.

8.2 Испытание оболочки на изгиб при низкой температуре

8.2.1 Общие положения

Испытание предназначено преимущественно для кабелей с наружным диаметром до 12,5 мм включ. и для плоских кабелей шириной до 20 мм включ. Если соответствующее требование установлено в нормативной документации на конкретное кабельное изделие, испытание также проводят на кабелях большего диаметра. Если такого требования нет, оболочку кабелей большего диаметра испытывают на удлинение по 8.4.

8.2.2 Отбор и подготовка образцов

Для испытания оболочки отбирают два образца кабеля необходимой длины.

Перед началом испытания с оболочки удаляют все защитные покрытия.

8.2.3 Испытательное устройство, проведение и условия испытания

В соответствии с 8.1.3-8.1.5.

Для кабелей, имеющих броню или концентрическую жилу под наружной оболочкой, диаметр стержня должен соответствовать установленному в нормативной документации на конкретное кабельное изделие.

8.2.4 Оценка результатов

После испытания по 8.1.4 образцы, находящиеся на стержне, осматривают. На оболочке обоих образцов не должно быть трещин, видимых без применения увеличительных приборов.

8.3 Испытание изоляции на удлинение при низкой температуре

8.3.1 Общие положения

Испытание предназначено для изоляции жил, для которых не проводят испытание на изгиб в соответствии с 8.1.1.

8.3.2 Отбор образцов

От каждой предназначенной для испытания изолированной жилы отбирают два образца необходимой длины.

8.3.3 Подготовка образцов

После удаления всех покрытий (включая наружный электропроводящий слой, если он имеется) изоляцию разрезают в направлении оси кабеля, затем удаляют токопроводящую жилу и внутренний электропроводящий слой, если он имеется.

Образцы изоляции шлифуют или срезают так, чтобы между контрольными отметками были две параллельные гладкие поверхности, при этом следует избегать чрезмерного нагрева. Пример устройства для подготовки образцов приведен в приложении А ГОСТ Р МЭК 811-1-1. Для образцов полиэтиленовой и полипропиленовой изоляции применяют только срезание без шлифовки. После шлифовки или срезания толщина образца должна быть не менее 0,8 и не более 2,0 мм. Если из изоляции нельзя получить образец толщиной 0,8 мм, допускается минимальная толщина 0,6 мм.

Все образцы должны быть выдержаны при температуре окружающей среды не менее 16 ч.

После этой подготовки из каждого образца изоляции в направлении оси вырубают два образца в виде двусторонней лопатки в соответствии с рисунком 3 или, если необходимо, рисунком 4; по возможности оба образца вырубают рядом.

Для секторных жил образцы в виде лопаток вырубают со стороны дуги сектора.

На образцы в виде лопаток наносят контрольные отметки в соответствии с ГОСТ Р МЭК 811-1-1, 9.1.3а, если используют устройство, позволяющее производить непосредственное измерение расстояния между контрольными отметками во время испытания.

(Измененная редакция, Изм. N 1).

8.3.4 Испытательное устройство

Испытание можно проводить на обычной машине для испытания на растяжение, снабженной охлаждающим устройством, или на машине, установленной в камере холода.

Если в качестве хладагента используют жидкость, то время кондиционирования должно быть не менее 10 мин при установленной температуре испытания.

При охлаждении на воздухе время кондиционирования для охлаждения испытательного устройства вместе с образцом должно составлять не менее 4 ч. Если устройство было предварительно охлаждено, это время может быть сокращено до 2 ч, а если устройство было предварительно охлаждено вместе с образцом, то время кондиционирования после закрепления образца в устройстве должно составлять не менее 30 мин.

Если для охлаждения используют жидкую смесь, то она не должна взаимодействовать с материалом изоляции или оболочки.

Целесообразно использовать устройство, позволяющее непосредственно измерять расстояния между контрольными отметками во время испытания на удлинение, однако допускается также применять устройство, с помощью которого можно измерять смещение между зажимами.

Примечание - В качестве хладагента рекомендуется смесь этилового или метилового спирта с твердой углекислотой.

8.3.5 Проведение и условия испытания

Зажимы устройства для испытания на растяжение не должны быть самозажимающегося типа.

В предварительно охлажденных зажимах образец в виде лопатки должен быть зажат на одну и ту же длину. Если при испытании непосредственно измеряют расстояние между контрольными отметками, то расстояние между зажимами должно быть около 30 мм для образцов в виде лопаток обоих типов.

Если измеряют смещение зажимов, то расстояние между зажимами должно быть (30±0,5) мм для образцов в виде лопаток по рисунку 3 и (22±0,5) мм - для образцов в виде лопаток по рисунку 4.

Скорость разведения зажимов машины для испытания на растяжение должна быть (25±5) мм/мин.

Температура испытания должна соответствовать указанной в нормативной документации на конкретное кабельное изделие.

Удлинение определяют путем измерения расстояния между контрольными отметками на образце или между зажимами в момент разрыва.

8.3.6 Оценка результатов

Для расчета относительного удлинения образцов из увеличенного расстояния между контрольными отметками вычитают исходное расстояние, равное 20 мм (или 10 мм, если используют образцы в виде лопаток по рисунку 4), результат представляют в процентах исходного расстояния.

Если измеряют расстояние между зажимами, то из увеличенного расстояния между зажимами вычитают исходное расстояние, равное 30 мм для образцов в виде лопаток по рисунку 3 и 22 мм - для образцов в виде лопаток по рисунку 4. В этом случае образец должен быть осмотрен перед удалением его из испытательного устройства; если образец частично выскользнул из зажимов, результаты измерений не учитывают. Для расчета удлинения необходимо не менее трех достоверных результатов, в противном случае испытания необходимо повторить. Если не оговорено особо, то ни один из достоверных результатов не должен быть менее 20%.

В случав разногласий следует использовать контрольные отметки на образцах.

8.4 Испытание оболочки на удлинение при низкой температуре

8.4.1 Общие положения

Испытание предназначено для оболочек кабелей, для которых не проводится испытание на изгиб в соответствии с 8.2.1.

8.4.2 Отбор образцов

Для испытания оболочки отбирают два образца необходимой длины.

8.4.3 Подготовка образцов

После удаления всех покрытий оболочку разрезают в направлении оси кабеля, затем удаляют жилы, заполнение и другие имеющиеся внутренние элементы.

Оболочку не шлифуют и не срезают, если внутренняя и наружная поверхности гладкие, а ее средняя толщина не превышает 2,0 мм. Если толщина превышает это значение или если имеются маркировочное тиснение или выступы на внутренней поверхности, то образцы шлифуют или срезают до получения двух параллельных гладких поверхностей и толщины, не превышающей 2,0 мм.

После шлифовки или срезания толщина должна быть не менее 0,8 мм, но если из оболочки нельзя получить образец толщиной 0,8 мм, допускается минимальная толщина 0,6 мм. Шлифовку и срезание следует проводить так, чтобы избежать чрезмерного нагрева и механических напряжений в оболочке. Пример устройства для подготовки образцов приведен в приложении А ГОСТ Р МЭК 811-1-1. Все образцы должны быть выдержаны при температуре окружающей среды не менее 16 ч.

После этой подготовки от каждого образца в направлении оси вырубают два образца в виде двусторонних лопаток в соответствии с рисунком 3 или, если необходимо, рисунком 4; по возможности оба образца вырубают рядом.

На образцы в виде лопаток наносят контрольные отметки в соответствии с ГОСТ Р МЭК 811-1-1, 9.1.3а, если используется устройство, позволяющее производить непосредственное измерение расстояния между контрольными отметками во время испытания.

(Измененная редакция, Изм. N 1).

8.4.4 Испытательное устройство

В соответствии с 8.3.4.

8.4.5 Проведение и условия испытания

В соответствии с 8.3.5.

8.4.6 Оценка результатов

В соответствии с 8.3.6.

8.5 Испытание поливинилхлоридной изоляции и оболочки на удар при низкой температуре

8.5.1 Общие положения

Испытание предназначено для кабелей с поливинилхлоридной оболочкой любого типа независимо от вида изоляции жил, а также для изоляции проводов, шнуров и плоских шнуров без поливинилхлоридной оболочки, если соответствующее требование установлено в нормативной документации на конкретное кабельное изделие.

Поливинилхлоридную изоляцию кабелей, имеющих оболочку, не подвергают испытанию на удар при низкой температуре.

8.5.2 Отбор и подготовка образцов

Отбирают три отрезка кабеля, длина которых должна превышать диаметр кабеля не менее чем в пять раз и быть не менее 150 мм.

Все имеющиеся наружные покрытия удаляют.

8.5.3 Испытательное устройство

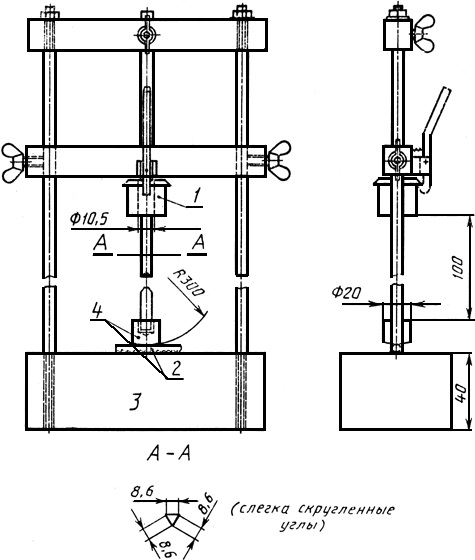

Используемое для испытания устройство представлено на рисунке 2.

1 - ударник; 2 - испытуемый образец; 3 - стальное основание массой 10 кг;

4 - промежуточный стальной груз массой 100 г

Рисунок 2 - Устройство для испытания на удар

Рисунок 3 - Образец в форме лопатки

Рисунок 4 - Образец в форме лопатки небольшого размера

Устройство устанавливают на полушке из пористой резины толщиной около 40 мм и выдерживают в камере холода до и во время испытания.

8.5.4 Условия испытания

Температура испытания должна соответствовать указанной в нормативной документации на конкретное кабельное изделие для данного вида поливинилхлоридной композиции.

Для силовых кабелей для стационарной прокладки масса ударника для испытания образцов должна соответствовать указанной в таблице 2.

Таблица 2

|

Наружный диаметр, мм |

Масса ударника, г |

|

До 4,0 |

100 |

|

Св. 4,0 до 6,0 |

200 |

|

" 6,0 " 9,0 |

300 |

|

" 9,0 " 12,5 |

400 |

|

" 12,5 " 20,0 |

500 |

|

" 20,0 " 30,0 |

750 |

|

" 30,0 " 50,0 |

1000 |

|

" 50,0 " 75,0 |

1250 |

|

" 75,0 |

1500 |

Для гибких кабелей, шнуров и кабелей связи масса ударника для испытания образцов должна соответствовать указанной в таблице 3.

Таблица 3

|

Наружный диаметр, мм |

Масса ударника, г |

|

Для плоских шнуров |

100 |

|

До 6,0 |

100 |

|

Св. 6,0 до 10,0 |

200 |

|

Св. 10,0 до 15,0 |

300 |

|

" 15,0 " 25,0 |

400 |

|

" 25,0 " 35,0 |

500 |

|

" 35,0 |

600 |

Наружный диаметр, указанный в таблицах 2 и 3, измеряют на каждом образце штангенциркулем или рулеткой.

При испытании плоских кабелей или шнуров их меньшая ось должна быть перпендикулярна стальному основанию.

8.5.5 Проведение испытания

Испытательное устройство и образцы размещают рядом друг с другом в камере холода и выдерживают при заданной температуре. Помещенные в камеру холода устройство и образцы охлаждают не менее 16 ч, причем это время включает период, необходимый для охлаждения испытательного устройства. Если устройство было предварительно охлаждено, допускается более короткий период охлаждения, но не менее 1 ч при условии, что образцы достигли заданной температуры испытания.

По окончании охлаждения каждый образец по очереди располагают в соответствии с рисунком 2, а ударнику обеспечивают возможность падения с высоты 100 мм.

Перед проверкой изоляции кабелей и шнуров без оболочки образцы после испытания должны достичь приблизительно комнатной температуры.

Изоляцию проверяют после закручивания прямых образцов на 360° на каждые 100 мм длины. Если не представляется возможным закрутить образцы, их проверяют так же, как оболочку.

Перед проверкой оболочки кабелей и шнуров образцы должны достичь приблизительно комнатной температуры, затем их погружают в горячую воду, после чего оболочку разрезают в направлении оси кабеля. Затем осматривают внутреннюю и наружную поверхности оболочки и изоляции. Изоляцию кабелей и шнуров с оболочкой осматривают только с наружной стороны.

8.5.6 Результаты испытаний

Ни на одном из трех испытаниях образцов не должно быть трещин, видимых без применения увеличительных приборов.

Если на одном из трех образцов имеются трещины, испытание повторяют на трех других образцах, и если ни на одном из них нет трещин, то образцы считают выдержавшими испытание. Если же на каком-либо из этих трех образцов имеются трещины, образцы считают не выдержавшими испытание.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1994

Юридическим бюро в

текст документа внесено Изменение N 1,

утвержденное Постановлением

Госстандарта России от 12.10.99 N 336-ст