ГОСТ Р МЭК 60851-4-2002

Группа Е49

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Провода обмоточные

МЕТОДЫ ИСПЫТАНИЙ

Часть 4

Химические свойства

Winding wires. Test methods. Part 4. Chemical properties

ОКС 29.060.10

ОКР 35 9000

Дата введения 2002-07-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 46 “Кабельные изделия” при ОАО Всероссийский научно-исследовательский, проектно-конструкторский и технологический институт кабельной промышленности (ОАО ВНИИКП)

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 6 февраля 2002 г. N 54-ст

3 Настоящий стандарт представляет собой полный аутентичный текст международного стандарта МЭК 60851-4-97 "Провода обмоточные. Методы испытаний. Часть 4. Химические свойства"

4 ВЗАМЕН ГОСТ Р МЭК 851-4-94

1 Область применения

Настоящий стандарт устанавливает требования к методам испытаний обмоточных проводов (далее - проводов) по определению их химических свойств.

Настоящий стандарт устанавливает следующие методы испытаний:

- испытание 12 - стойкость к воздействию растворителей;

- испытание 16 - стойкость к воздействию хладагентов;

- испытание 17 - испытание на облуживание;

- испытание 20 - стойкость к гидролизу и воздействию трансформаторного масла.

Определения, общие указания по проведению испытаний и полный перечень методов испытаний проводов приведены в ГОСТ Р МЭК 60851-1.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 30180.1-99 Бумага электроизоляционная целлюлозная. Технические требования. Часть 1. Термины и определения. Общие требования

ГОСТ Р МЭК 60851-1-2002 Провода обмоточные. Методы испытаний. Часть 1. Общие положения

ГОСТ Р МЭК 60851-3-2002 Провода обмоточные. Методы испытаний. Часть 3. Механические свойства

ГОСТ Р МЭК 60851-5-2002 Провода обмоточные. Методы испытаний. Часть 5. Электрические свойства

3 Испытание 12. Стойкость к воздействию растворителей (для круглых эмалированных проводов с жилой номинальным диаметром св. 0,250 мм и прямоугольных эмалированных проводов)

Определение степени воздействия растворителей на эмаль практически не проводят на проводах с жилой диаметром до 0,250 мм включ. Это испытание проводят только на проводах с жилой диаметром св. 0,250 мм.

Стойкость к воздействию растворителей определяют по твердости карандашного грифеля, которым воздействуют на провод после его выдержки в растворителе.

3.1 Материалы и растворители

При испытании используют следующие растворители:

- стандартный растворитель, приведенный ниже,

- растворитель, принятый по согласованию между изготовителем и потребителем.

Стандартный растворитель должен состоять из смеси:

- 60% по объему уайт-спирита с максимальным содержанием ароматических веществ 18%;

- 30% по объему ксилола;

- 10% по объему бутанола.

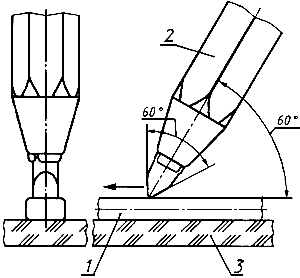

При испытании используют грифель карандаша, твердость которого установлена в нормативном документе на конкретный провод. Перед каждым испытанием кончик грифеля затачивают гладкой пилкой под углом 60° симметрично по отношению к его оси в соответствии с рисунком 1.

1 - образец; 2 - карандаш; 3 - стеклянная пластина

Рисунок 1 - Испытание на стойкость к воздействию растворителей

3.2 Проведение испытания

Отрезок выпрямленного провода длиной около 150 мм предварительно выдерживают в течение 10 мин при температуре (130±3) °С в термостате с принудительной циркуляцией воздуха. Затем большую часть образца погружают в стеклянный цилиндр со стандартным растворителем и выдерживают при температуре (60±3) °С в течение 30 мин. Затем образец вынимают из растворителя и не позже чем через 30 с определяют твердость поверхности провода следующим способом.

Образец помещают на стеклянную пластину в соответствии с рисунком 1. Испытание прямоугольных проводов проводят на плоской стороне провода. Карандаш устанавливают под углом около 60° на поверхность провода. Острым концом грифеля медленно проводят по поверхности провода с усилием около 5 Н.

Проводят три испытания. Фиксируют момент снятия эмалевого покрытия до обнажения неизолированной жилы.

Примечания

1 Этот метод может применяться для проверки стойкости к воздействию других жидкостей, например масла.

2 При определении твердости изоляции твердость карандаша, под воздействием которого эмалевое покрытие еще не снимается с поверхности жилы, принимают за твердость поверхности провода, выраженную через твердость карандаша.

Ряды твердости карандашей следующие:

|

6В |

5В |

4В |

3В |

2В |

В |

НВ |

Н |

2Н |

ЗН |

4Н |

5Н |

6Н |

7Н |

8Н |

9Н |

|

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

4 Испытание 16. Стойкость к воздействию хладагентов (для круглых эмалированных проводов)

Стойкость к воздействию хладагента 22 определяют по количеству вещества, экстрагированного из эмалевого покрытия провода, и величине пробивного напряжения после воздействия хладагента.

Примечания

1 Кроме монохлордифторметана (хладагент R22) возможно использование других хладагентов. В этом случае следует учесть основные параметры заменяющей жидкости, а давление в сосуде должно соответствовать изменившимся условиям испытания.

2 Хладагенты, аналогичные хладагенту R22, и жидкости для ополаскивания, аналогичные трихлортрифторэтану (хладагент R113), являются азонообедненными химическими реактивами (ODC). Поэтому настоящий метод испытания следует откорректировать, как только будут определены заменяющие материалы.

4.1 Экстракция

4.1.1 Принцип

Чашку с сифонной трубкой и расположенным в ней образцом провода помещают в сосуд, в котором создают давление. После воздействия на образец провода хладагента под давлением при повышенной температуре определяют экстрагированное вещество.

4.1.2 Испытательное оборудование

Используют следующее оборудование:

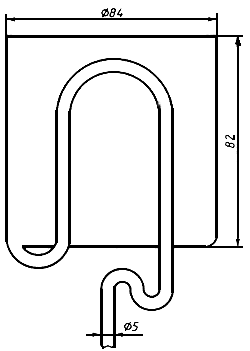

- чашку с сифонной трубкой в соответствии с рисунком 2 вместимостью 450 см![]() (до уровня сифонной трубки);

(до уровня сифонной трубки);

- сосуд вместимостью 2000 см![]() и внутренним диаметром около 100 мм (предпочтительно не сварной конструкции), выдерживающий давление 200 бар (20 МПа), с системой контролируемого нагрева;

и внутренним диаметром около 100 мм (предпочтительно не сварной конструкции), выдерживающий давление 200 бар (20 МПа), с системой контролируемого нагрева;

- крышку сосуда со встроенным охлаждающим змеевиком в соответствии с рисунком 3;

- термостат с принудительной циркуляцией воздуха.

Рисунок 2 - Чашка с сифонной трубкой для экстрагирования в хладагенте

1 - крышка; 2 - змеевик

Рисунок 3 - Крышка с охлаждающим змеевиком

4.1.3 Образцы для испытания

Восемь образцов провода, масса эмалевого покрытия каждого из которых составляет (0,6±0,1) г, сматывают в бухточки 70 витками. Образцы обезжиривают и выдерживают в термостате при температуре (150±3) °С в течение 15 мин. После охлаждения в течение 30 мин все образцы взвешивают с погрешностью не более 0,0001 г; полученную массу принимают за общую первоначальную массу ![]() .

.

4.1.4 Проведение испытания

Восемь образцов помещают в чашку с сифонной трубкой, которую подвешивают в сосуде на (25±5) мм ниже охлаждающего змеевика 2 на крышке 1 сосуда. Сосуд закрывают и заливают (700±25) г хладагента R22. К змеевику подсоединяют линию подачи и оттока воды, а сосуд нагревают с помощью системы контролируемого нагрева до температуры 70-80 °С. Расход воды в змеевике должен быть отрегулирован так, чтобы скорость отсоса от чашки составляла 20-25 объемов в час. Продолжительность экстракции - 6 ч.

Давление пара хладагента R22 при температуре 70-80 °С составляет 30-37 бар (3,0-3,7 МПа). Критическое давление хладагента R22 - 50 бар (5 МПа). Давление в сосуде не должно превышать 40 бар (4 МПа). Поэтому перед началом испытания следует проверить надежность работы клапана, сбрасывающего давление при его превышении.

Примечание - Рекомендуется наличие автоматического отключения системы нагрева, если давление превышает 40 бар (4 МПа) или прекращена циркуляция воды по змеевику.

В конце экстракции сосуд под давлением охлаждают с помощью твердого диоксида углерода, чтобы превратить хладагент в жидкое состояние, давление снимают, сосуд открывают. Образцы и чашку с сифоном промывают дистиллированным трихлортрифторэтаном, не содержащим масел (см. примечание 2 к настоящему разделу). Продукт промывки выливают в сосуд, затем хладагент выпаривают приблизительно до уровня 5 мм от дна сосуда. Стенки сосуда промывают в два приема, используя при этом по 100 см![]() хлористого метилена, затем экстракт выпаривают под вытяжкой или в хорошо вентилируемом месте приблизительно до уровня 5 мм от дна сосуда.

хлористого метилена, затем экстракт выпаривают под вытяжкой или в хорошо вентилируемом месте приблизительно до уровня 5 мм от дна сосуда.

Жидкий образец переносят в предварительно высушенную тарированную алюминиевую чашку, содержащую 15 см![]() хлористого метилена, а затем выпаривают до сухого остатка при температуре (150±3) °С в течение 1 ч. Затем чашку охлаждают до комнатной температуры в эксикаторе. Чашку с остатком взвешивают с погрешностью не более 0,0001 г и из полученного значения вычитают начальную тарированную массу самой чашки. Полученная разность - это масса общего остатка

хлористого метилена, а затем выпаривают до сухого остатка при температуре (150±3) °С в течение 1 ч. Затем чашку охлаждают до комнатной температуры в эксикаторе. Чашку с остатком взвешивают с погрешностью не более 0,0001 г и из полученного значения вычитают начальную тарированную массу самой чашки. Полученная разность - это масса общего остатка ![]() вещества, экстрагированного из восьми образцов.

вещества, экстрагированного из восьми образцов.

Изоляцию с бухточек удаляют любым химическим способом, не повреждающим жилу; все жилы без изоляции высушивают при температуре (150±3) °С в течение (15±1) мин и охлаждают в эксикаторе до комнатной температуры. Затем их взвешивают с погрешностью не более 0,0001 г, и массу восьми жил принимают за общую массу ![]() .

.

4.1.5 Результаты испытания

Содержание экстрагированного вещества ![]() в процентах определяют по формуле

в процентах определяют по формуле

![]() . (1)

. (1)

Проводят одно испытание. Фиксируют массы ![]() ,

, ![]() ,

, ![]() , температуру и давление в сосуде, а также содержание экстрагированного вещества.

, температуру и давление в сосуде, а также содержание экстрагированного вещества.

4.2 Пробивное напряжение

4.2.1 Принцип

Образец, подготовленный по 4.4.1 ГОСТ Р МЭК 60851-5, помещают в сосуд, в котором создают давление в соответствии с 4.2.2. Пробивное напряжение определяют после воздействия на образец хладагента под давлением при повышенной температуре.

4.2.2 Проведение испытания

Образец выдерживают в термостате при температуре (150±3) °С в течение 4 ч, помещают в сосуд, содержащий (1400±50) г хладагента, и сосуд закрывают. Сосуд нагревают в соответствии с 4.1.4, но в течение (72±1) ч.

В конце экстрагирования сосуд под давлением охлаждают и разряжают, как описано в 4.1.4. Когда абсолютное давление внутри трубки будет менее 2 бар (0,2 МПа), сосуд открывают и в течение 25-30 с образец переносят в термостат температурой (150±3) °С и выдерживают в течение (10±1) мин. После удаления образца из термостата и охлаждения его до комнатной температуры определяют пробивное напряжение по 4.4.1 ГОСТ Р МЭК 60851-5.

4.2.3 Результаты испытания

Испытания проводят на пяти образцах. Фиксируют полученные значения.

5 Испытание 17. Испытание на облуживание (для круглых эмалированных проводов и проводов пучковой скрутки)

Способность к облуживанию определяется временем погружения образца в ванну с припоем, необходимым для удаления эмалевого слоя и покрытия жилы припоем.

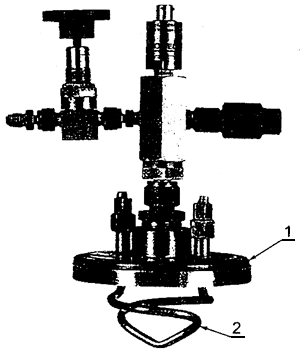

5.1 Испытательное оборудование

Используют следующее оборудование:

- ванну с припоем, имеющую устройство для контроля температуры и емкость, достаточную для поддержания постоянной температуры припоя, при погружении образца, в диапазонах, указанных в нормативном документе на конкретный провод. Состав припоя - 60 частей олова и 40 частей свинца по массе;

- держатель образца для крепления испытуемого провода при погружении в припой, обеспечивающий свободную длину провода не менее 20 мм между точками опоры. Материал держателя не должен выделять посторонние примеси в припой, а размеры держателя не должны значительно влиять на температуру припоя во время погружения в ванну.

Примечание - Загрязнение расплава из-за окисления, а также от содержания меди может повлиять на результаты.

5.2 Образцы для испытания

5.2.1 Номинальный диаметр жилы до 0,050 мм включ.

Восемь выпрямленных отрезков провода скручивают вместе без излишнего усилия и наматывают на держатель.

5.2.2 Номинальный диаметр жилы св. 0,050 до 0,100 мм включ.

Выпрямленный отрезок провода наматывают на держатель.

5.2.3 Номинальный диаметр жилы св. 0,100 мм

Испытывают выпрямленный отрезок провода длиной 200 мм.

5.2.4 Провод пучковой скрутки наружным диаметром до 0,250 мм включ.

Образец провода пучковой скрутки наматывают на длине 15-20 мм на конец выпрямленного отрезка чистой луженой медной проволоки номинальным диаметром 0,800 мм и длиной 200 мм. Наматывают 5-10 витков с небольшим зазором между ними.

5.2.5 Провод пучковой скрутки наружным диаметром св. 0,250 мм

Испытывают выпрямленный отрезок провода пучковой скрутки длиной около 200 мм.

5.3 Проведение испытания

Образец устанавливают вертикально над центром ванны с припоем, температуру в которой поддерживают на уровне, указанной в нормативном документе на конкретный провод. Нижний конец образца погружают в ванну на глубину 20 мм. Место погружения должно находиться на расстоянии около 10 мм от точки замера температуры. После выдержки образца в течение времени, установленного в нормативном документе на конкретный провод, образец перед извлечением из припоя отводят в сторону.

Поверхность луженого провода осматривают при 6-10-кратном увеличении. Провод с жилой номинальным диаметром до 0,100 мм включ. осматривают на свободной длине образца.

Испытание проводят на трех образцах. Фиксируют состояние поверхности провода.

6 Испытание 20. Стойкость к гидролизу и воздействию трансформаторного масла (для эмалированных проводов)

Стойкость к гидролизу определяется внешним видом и адгезией после воздействия на образцы трансформаторного масла (в смеси с водой) под давлением при повышенной температуре.

Стойкость к воздействию трансформаторного масла определяется пробивным напряжением и гибкостью после воздействия на образцы трансформаторного масла под давлением при повышенной температуре.

Примечание - Вода может воздействовать на эмаль вследствие гидролиза и/или поглощения. Если имеет место только поглощение, то высушивание образца при температуре (125±3) °С в течение 30 мин перед испытанием пробивным напряжением приводит к восстановлению первоначальных характеристик образца. Провод с жилой номинальным диаметром 0,800-1,500 мм наиболее предпочтителен для испытания.

6.1 Круглые провода

6.1.1 Испытательное оборудование и материалы

Используют следующее оборудование:

- две стеклянные трубки диаметром 25 мм и длиной 300 мм, которые могут быть герметично закрыты;

- сосуд из нержавеющей стали вместимостью 400-500 см![]() , выдерживающий давление 6х10

, выдерживающий давление 6х10![]() Па, предпочтительно несварной конструкции, снабженный системой контролируемого нагрева;

Па, предпочтительно несварной конструкции, снабженный системой контролируемого нагрева;

- трансформаторное масло по МЭК 60296 [1];

- бумагу по ГОСТ 30180.1.

6.1.2 Образцы для испытания

Подготавливают следующие образцы:

- 12 выпрямленных отрезков провода длиной около 200 мм;

- 10 скрученных в пару образцов, подготовленных по 4.4.1 ГОСТ Р МЭК 60851-5;

- три намотанных на оправку образца, подготовленных по 5.1.1 ГОСТ Р МЭК 60851-3.

6.1.3 Проведение испытания

6.1.3.1 Стойкость к гидролизу

В каждую из трубок помещают шесть выпрямленных отрезков провода по 6.1.2 и приливают 80 см![]() деаэрированного обезвоженного трансформаторного масла. В одну из трубок добавляют (0,24±0,01) см

деаэрированного обезвоженного трансформаторного масла. В одну из трубок добавляют (0,24±0,01) см![]() дистиллированной воды. Обе трубки герметично закрывают и выдерживают в термостате при температуре (150±3) °С в течение 24 ч. Затем трубки удаляют из термостата, охлаждают до температуры окружающей среды и открывают. Образцы осматривают без применения увеличительных приборов.

дистиллированной воды. Обе трубки герметично закрывают и выдерживают в термостате при температуре (150±3) °С в течение 24 ч. Затем трубки удаляют из термостата, охлаждают до температуры окружающей среды и открывают. Образцы осматривают без применения увеличительных приборов.

Проводят одно испытание. Фиксируют изменение внешнего вида и адгезии.

6.1.3.2 Стойкость к воздействию трансформаторного масла

Сосуд должен содержать компоненты, указанные в таблице 1, если иное не оговорено в соглашении между изготовителем и потребителем.

Таблица 1 - Объем компонентов

|

Компонент |

Объем, % |

|

Трансформаторное масло |

65,00±1,000 |

|

Бумага |

4,00±0,010 |

|

Эмалевое покрытие |

0,26±0,002 |

|

Сталь |

По согласованию между изготовителем и потребителем |

В сосуд помещают 10 скрученных в пару образцов, три образца, намотанных на оправку, и дополнительные отрезки провода для получения объема эмалевого покрытия*, указанного в таблице 1. Бумагу высушивают при давлении не более 20 Па при температуре (90±3) °С в течение 16 ч или при температуре (105±3) °С в течение 4 ч. После этого сосуд заполняют деаэрированным обезвоженным маслом в соответствии с таблицей 1.

________________

* Общая необходимая масса провода ![]() в граммах, соответствующая требуемому количеству эмали, может быть приблизительно определена по формуле

в граммах, соответствующая требуемому количеству эмали, может быть приблизительно определена по формуле

![]() , (2)

, (2)

где ![]() - масса 1 м провода, г;

- масса 1 м провода, г;

![]() - объем сосуда, см

- объем сосуда, см![]() ;

;

![]() - диаметральная толщина изоляции, мм;

- диаметральная толщина изоляции, мм;

![]() - наружный диаметр провода, мм.

- наружный диаметр провода, мм.

Герметично закрытый сосуд нагревают до температуры (150±3) °С и выдерживают в течение (1000±10) ч. Затем сосуд охлаждают до температуры окружающей среды, открывают и вынимают из него образцы. Пять скрученных в пару образцов испытывают в трансформаторном масле пробивным напряжением при температуре (105±3) °С в соответствии с 4.4.2 ГОСТ Р МЭК 60851-5. Остальные скрученные в пару образцы высушивают при температуре (125±3) °С в течение около 30 мин, охлаждают до температуры окружающей среды, а затем испытывают в масле пробивным напряжением при температуре (105±3) °С в соответствии с 4.4.2 ГОСТ Р МЭК 60851-5.

Образцы, намотанные на оправку, осматривают на наличие трещин по 5.1.1.1 ГОСТ Р МЭК 60851-3.

Проводят одно испытание. Фиксируют полученные значения пробивного напряжения и наличие трещин.

6.2 Прямоугольные провода

6.2.1 Испытательное оборудование

Используют оборудование по 6.1.1

6.2.2 Образцы для испытания

Подготавливают следующие образцы:

- 10 выпрямленных отрезков провода длиной 200 мм;

- четыре U-образных образца, подготовленные по 4.6.1 ГОСТ Р МЭК 60851-5;

- два образца, изогнутых на оправке по 5.1.2 ГОСТ Р МЭК 60851-3.

6.2.3 Проведение испытания

6.2.3.1 Стойкость к гидролизу

В каждую из трубок помещают пять выпрямленных отрезков провода по 6.2.2 и 80 см![]() деаэрированного обезвоженного трансформаторного масла.

деаэрированного обезвоженного трансформаторного масла.

В одну из трубок добавляют (0,24±0,01) см![]() дистиллированной воды. Обе трубки герметично закрывают и выдерживают в термостате при температуре (150±3) °С в течение 24 ч. Затем трубки удаляют из термостата, охлаждают до температуры окружающей среды и открывают. Образцы осматривают без применения увеличительных приборов.

дистиллированной воды. Обе трубки герметично закрывают и выдерживают в термостате при температуре (150±3) °С в течение 24 ч. Затем трубки удаляют из термостата, охлаждают до температуры окружающей среды и открывают. Образцы осматривают без применения увеличительных приборов.

Проводят одно испытание. Фиксируют изменение внешнего вида и адгезии.

6.2.3.2 Стойкость к воздействию трансформаторного масла

В сосуд помещают четыре U-образных образца, два образца, изогнутых на оправке, и дополнительные отрезки провода для получения объема эмалевого покрытия*, указанного в таблице 1.

________________

* Общая необходимая масса провода ![]() в граммах, соответствующая требуемому количеству эмали, может быть приблизительно определена по формуле

в граммах, соответствующая требуемому количеству эмали, может быть приблизительно определена по формуле

![]() , (3)

, (3)

где ![]() - масса 1 м провода, г;

- масса 1 м провода, г;

![]() - объем сосуда, см

- объем сосуда, см![]() ;

;

![]() - удвоенная толщина изоляции, мм;

- удвоенная толщина изоляции, мм;

![]() - ширина провода, мм;

- ширина провода, мм;

![]() - толщина провода, мм.

- толщина провода, мм.

Бумагу высушивают при давлении не более 20 Па при температуре (90±3) °С в течение 16 ч или при температуре (105±3) °С в течение 4 ч. После этого сосуд заполняют деаэрированным обезвоженным маслом в соответствии с таблицей 1.

Герметично закрытый сосуд нагревают до температуры (150±3) °С и выдерживают в течение (1000±10) ч. Затем сосуд охлаждают до температуры окружающей среды, открывают и вынимают из него образцы. Два U-образных образца испытывают в масле пробивным напряжением при температуре (105±3) °С в соответствии с 4.6.2 ГОСТ Р МЭК 60851-5. Остальные U-образные образцы высушивают при температуре (125±3) °С в течение 30 мин, охлаждают до температуры окружающей среды, а затем испытывают в масле пробивным напряжением при температуре (105±3) °С в соответствии с 4.6.2 ГОСТ Р МЭК 60851-5.

Образцы, изогнутые на оправке, осматривают на наличие трещин по 5.1.2 ГОСТ Р МЭК 60851-3.

Проводят одно испытание. Фиксируют полученные значения пробивного напряжения и наличие трещин.

ПРИЛОЖЕНИЕ А

(справочное)

Библиография

[1] МЭК 60296:1982 Технические требования к новым изоляционным минеральным маслам для трансформаторов и коммутационной аппаратуры

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2002