1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Правила являются обязательными при выполнении комплекса работ по приготовлению, транспортировке, подаче, укладке бетонной смеси и уходу за бетоном до достижения заданных проектом характеристик бетона, включая контроль качества работ при возведении и реконструкции монолитных бетонных и железобетонных гидротехнических сооружений, строящихся во всех климатических зонах в системе Минэнерго СССР.

Правила не распространяются на производство бетонных работ по подводному бетонированию, торкретированию, изготовлению сборных бетонных и железобетонных конструкций.

1.2. При возведении бетонных и железобетонных конструкций гидротехнических сооружений кроме соблюдения настоящих правил должны выполняться требования соответствующих государственных стандартов, а также СНиП III-45-76.

1.3. Для строительства крупных гидроузлов (сметной стоимостью свыше 250 млн. руб.) проектной организацией на основе настоящих правил должны быть разработаны специальные местные технологические правила, учитывающие конкретные особенности и условия данного строительства. Местные технологические правила должны являться составной частью проекта производства работ и согласовываться со строительной организацией.

2. ОБЩИЕ ТРЕБОВАНИЯ К ОРГАНИЗАЦИИ И ПРОИЗВОДСТВУ БЕТОННЫХ РАБОТ

ПРИ ВОЗВЕДЕНИИ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ

2.1. Организация бетонных работ, применяемые материалы и методы бетонирования должны обеспечивать получение бетонной кладки гидротехнических сооружений и конструкций, полностью удовлетворяющей требованиям проекта по прочности при сжатии и растяжении, водонепроницаемости, морозостойкости, стойкости против агрессивного воздействия воды, деформативным характеристикам, трещиностойкости и сдвиговым характеристикам.

2.2. Проектной организацией должны быть определены и экономически обоснованы источники поступления заполнителей, цемента, добавок и воды.

Число видо-марок цемента должно быть не более двух, причем число поставщиков цемента (цементных заводов), как правило, должно ограничиваться одним заводом.

Строительства крупных гидроузлов должны снабжаться цементом по специальным техническим условиям, составленным генпроектировщиком совместно с генподрядчиком и утвержденным в установленном порядке.

2.3. Не позднее чем за полгода до начала бетонных работ должны быть закончены работы по проектированию основных составов бетона. Для этой цели необходимо не менее чем за 1,5 года до начала бетонных работ по основным сооружениям построить и оснастить оборудованием бетонную лабораторию на строительной площадке.

Подбор составов бетона должен производиться в соответствии с действующими указаниями по проектированию составов гидротехнических бетонов (Руководство по проектированию состава гидротехнических бетонов: П 21-74).

Для крупных гидроузлов проектирование, подбор и необходимые исследования бетонов для основных сооружений должны производиться специализированными научно-исследовательскими организациями. Утвержденные генпроектировщиком составы бетона должны не позднее чем за полгода до начала бетонных работ быть переданы генподрядчику для проверки их лабораторией строительства в производственных условиях.

2.4. Для сокращения сроков строительства, трудозатрат и стоимости гидротехнических сооружений производство бетонных работ должно осуществляться индустриальными передовыми методами с применением комплексной механизации. К началу бетонных работ все используемые механизмы должны быть освоены и опробованы.

2.5. При значительной разнице в требованиях к бетонам различных зон сооружений и конструкций и соответственно при значительной разнице в требованиях к качеству материалов для их приготовления в составе бетонных хозяйств для строительства крупных гидроузлов следует предусматривать возможность разделения технологических линий для приготовления отдельно морозостойких (![]() ) и кавитационностойких бетонов и отдельно - бетонов внутренней и подводной зон.

) и кавитационностойких бетонов и отдельно - бетонов внутренней и подводной зон.

Такие технологические линии должны быть рассчитаны на дифференцированную подготовку заполнителей в соответствии с требованиями действующих норм или использование заполнителей из разных источников.

2.6. Бетонная смесь должна приготовляться на центральном автоматизированном бетонном заводе или заводе-автомате с программным управлением со смесителями емкостью не менее 1000 л. Приготовление бетонной смеси на нескольких заводах допускается лишь при обосновании технико-экономическими расчетами.

2.7. Для строительства крупных гидроузлов с бетонными плотинами надлежит, как правило, использовать бетонные заводы цикличного действия в сочетании с заводами непрерывного действия. Целесообразное соотношение мощностей этих заводов устанавливается при разработке проекта производства работ.

Бетонные заводы должны создаваться по типовым проектам. Проектирование и строительство индивидуальных бетонных заводов допускается лишь при невозможности использования типовых заводов.

Бетонные заводы для строительства гидроузлов должны быть оборудованы устройствами для введения в бетонную смесь и пластифицирующих и воздухововлекающих добавок с раздельными трактами их дозирования, а при необходимости и дисперсных минеральных добавок, а также устройствами для подогрева и охлаждения составляющих бетонных смесей и установками для контрольного грохочения крупного заполнителя.

2.8. До начала укладки бетона в основные сооружения бетонное хозяйство строительства должно быть принято в постоянную эксплуатацию в соответствии с проектом.

Для строительства гидротехнических сооружений с объемом бетона более 1 млн. м![]() при проектировании бетонного хозяйства следует предусматривать разделение его на очереди, обеспечивающие последовательный ввод в эксплуатацию смесительных цехов с одновременным вводом технологических линий подготовки заполнителей по полной проектной схеме равноценной мощности.

при проектировании бетонного хозяйства следует предусматривать разделение его на очереди, обеспечивающие последовательный ввод в эксплуатацию смесительных цехов с одновременным вводом технологических линий подготовки заполнителей по полной проектной схеме равноценной мощности.

2.9. Помещения бетонного хозяйства и коммуникации подачи заполнителей и бетонной смеси должны быть изолированы от влияния низких и высоких температур воздуха, а также инсоляции и снабжены необходимыми обогревательными, охладительными и обеспыливающими устройствами.

2.10. При строительстве каскада гидроэлектростанций следует предусматривать возможность полного или частичного использования одного и того же бетонного хозяйства для последовательного возведения двух-трех смежных гидроузлов с организацией массовых перевозок бетонных смесей на расстояния до 50 км.

2.11. Транспортирование бетонной смеси от бетонного завода к месту укладки должно производиться с применением средств и механизмов, предусмотренных проектом производства работ.

Принятые способы транспортирования бетонной смеси должны гарантировать сохранение однородности, необходимой степени подвижности или жесткости и заданной температуры бетонной смеси.

2.12. Укладка бетонной смеси в блоки бетонирования должна производиться в последовательности, указанной проектом производства работ. Размеры блоков бетонирования и тип применяемой разрезки сооружения на блоки бетонирования (секционная, столбчатая) определяются технико-экономическими расчетами исходя из расчетной интенсивности бетонных работ и термонапряженного состояния бетонной кладки в строительный и эксплуатационный периоды.

2.13. При разработке проектов производства бетонных работ необходимо предусматривать возможность совмещения строительных швов с температурно-деформационными конструктивными швами с тем, чтобы, увеличив плановые размеры блоков бетонирования, обеспечить возможность использования полной комплексной механизации бетонных работ и сократить объем трудоемких вспомогательных работ (опалубочных, цементационных и т.п.).

2.14. Для рациональной организации механизированной укладки бетонной смеси в строительные блоки сооружений необходимо предусматривать следующее:

а) производительность выбранных бетонных заводов, средств транспорта и укладки, занятых на подаче, разравнивании и уплотнении бетонных смесей, должна быть взаимно увязана и соответствовать расчетной интенсивности бетонирования сооружения;

б) производительность механизмов, используемых на отдельных операциях (подаче, разравнивании, уплотнении), должна быть кратна расчетной производительности бетоноукладочного комплекта - расчетной интенсивности приходящегося на него потока бетонной смеси;

в) технология укладки бетонной смеси (объем подаваемых порций бетонной смеси, высота и число одновременно укладываемых слоев в блоке, перекрываемая площадь слоев и др.) должна быть увязана с производительностью бетоноукладочных средств, занятых на ее подаче, разравнивании и уплотнении.

2.15. Уплотнение бетонной смеси в блоках сооружений или конструкций должно производиться с применением механизированных средств с использованием подвесных вибропакетов и только в исключительных случаях, в труднодоступных местах, - при помощи одиночных (ручных) глубинных или поверхностных вибраторов.

2.16. С целью улучшения термонапряженного состояния бетонных плотин и создания благоприятного температурного режима бетонной кладки простыми средствами их возведение должно производиться равномерно по всему фронту с перерывами в укладке смежных по высоте блоков в пределах 1-10 сут.

Напорная и низовая грани бетонных плотин во время строительства должны быть защищены от резких перепадов температур.

2.17. При включении в проект производства работ для конкретного гидроузла местных технологических правил бетонирования (п.1.3) следует разрабатывать типовые технологические карты на основные операции, выполняемые в ходе бетонных работ. Рекомендуемая форма технологических карт приведена в приложении 3.

2.18. Качество бетонной смеси и бетона на строительстве должно систематически контролироваться строительной лабораторией и технической инспекцией, состоящей из квалифицированных работников.

2.19. Контрольная документация бетонной инспекции и лаборатории должна сохраняться и предъявляться правительственной комиссии при приемке сооружений в эксплуатацию, а затем передаваться Заказчику. Контрольная документация должна состоять из материалов, необходимых для суждения о заданных проектом свойствах бетона в сооружении, однородности и монолитности, а также о всех производственных обстоятельствах, имеющих значение для оценки качества бетона.

2.20. На все краны, применяемые для производства бетонных работ, должны составляться и систематически заполняться производственные паспорта (техническая характеристика, данные наблюдений и осмотров, сведения о всех отказах и ремонтах).

2.21. Контроль работы механизмов или групп механизмов необходимо осуществлять, как правило, с помощью самопишущих приборов с последующим хранением записей в соответствующем порядке в течение всего времени строительства объекта.

2.22. При производстве бетонных работ должны соблюдаться требования главы III части СНиП по технике безопасности в строительстве.

3. ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ

Требования к бетону, к бетонной смеси и материалам для приготовления бетона

3.1. Марки бетона устанавливаются в соответствии с ГОСТ 4795, СНиП II-56-77 и II-54-77. При этом должно быть назначено минимально необходимое число основных марок, приготовление и укладка которых должны вестись одновременно.

3.2. Для массивных гидротехнических сооружений с зональной разрезкой требования к прочности, водонепроницаемости и морозостойкости должны быть установлены дифференцированно, в строгом соответствии с фактическими условиями работы бетона различных зон и частей сооружений.

Для крупных бетонных плотин при равномерном их наращивании следует дифференцировать требования к бетону внутренней и подводной зон в высотном плане, когда это не приводит к увеличению числа одновременно используемых марок бетона.

3.3. Марки бетона по прочности и водонепроницаемости должны, как правило, назначаться в возрасте 180 сут, а для массивных бетонных сооружений с объемом бетона более 1 млн. м![]() - 360 сут. Марки бетона по морозостойкости назначаются в возрасте 28 сут.

- 360 сут. Марки бетона по морозостойкости назначаются в возрасте 28 сут.

В случае укладки бетона в осенне-зимний или зимний период, когда среднесуточная температура наружного воздуха ниже 0 °С или минимальная суточная температура наружного воздуха минус 5 °С и ниже, разрешается устанавливать показатели бетона по прочности в возрасте 28, 60 и 90 сут. Более ранние, чем 180 сут, сроки назначения марок бетона по прочности и водонепроницаемости устанавливаются при сокращенных сроках строительства, более раннем вводе конструкций в эксплуатацию или небольших объемах бетонных работ с соответствующим обоснованием выбранного марочного возраста в проекте.

В проектной документации и в заказных спецификациях, поступающих на бетонный завод, необходимо указывать установленный марочный возраст для каждой марки бетона.

3.4. Подвижность и жесткость бетонной смеси, укладываемой в монолитные конструкции, должны назначаться в зависимости от размеров конструкции, густоты армирования, способов транспортирования и применяемых средств уплотнения бетонной смеси при ее укладке и должны обеспечивать получение бетонных конструкций без дефектов.

Ориентировочные величины подвижности (осадки конуса) бетонной смеси в момент ее укладки назначаются в соответствии с табл.1 и уточняются технической инспекцией (строительной лабораторией) исходя из реальных условий бетонирования.

Таблица 1

|

Характеристики бетонируемых конструкций |

Осадка стандартного конуса, см |

|

Массивные бетонные конструкции без рабочей арматуры |

1-3 |

|

Массивные армированные конструкции с содержанием арматуры до 0,5% |

3-6 |

|

Железобетонные конструкции с содержанием арматуры до 1% |

6-8 |

|

Железобетонные конструкции, сильно насыщенные арматурой (более 1%) |

8-12 |

Для железобетонных конструкций с очень большим насыщением арматурой (свыше 1,5%) допускается применение литых бетонных смесей без виброуплотнения.

3.5. При применении для массивных конструкций (внутренние зоны гравитационных плотин и пр.) малоцементного бетона с нулевой осадкой конуса жесткость бетонной смеси на месте укладки должна составлять 20-30 с.

3.6. Оценка подвижности и жесткости бетонной смеси производится в соответствии с ГОСТ 10181.0-81-10181.1-81.

3.7. Подвижность и жесткость бетонной смеси на выходе из бетонного завода задаются технической инспекцией (лабораторией) с учетом их изменения за время транспортирования и подачи смеси до места укладки в блоке.

3.8. Рабочие составы (рецептуры), передаваемые лабораториями на бетонные заводы, должны предусматривать выпуск бетонных смесей 3-4 типовых подвижностей, установленных для данного строительства (по типу табл.1).

3.9. Рабочие составы (рецептуры) бетонной смеси устанавливаются строительной лабораторией, согласовываются с проектной организацией и утверждаются главным инженером строительства.

3.10. Лаборатория строительства должна систематически вести наблюдение за приготовлением бетонной смеси и своевременно корректировать составы бетонной смеси в соответствии с изменениями в технологии бетонных работ и в соответствии с характеристиками реально используемых материалов для бетона.

При этом персонал лаборатории должен руководствоваться указаниями Инструкции по организации и работе построечных лабораторий бетона и строительных материалов: ВСН 011-67 / Минэнерго СССР.

3.11. Выбор материалов для гидротехнических бетонов (вяжущих, поверхностно-активных добавок, тонкомолотых и других добавок, песка, крупного заполнителя и воды) производится в соответствии с ГОСТ 4797-69 и 10268-80.

Применение заполнителей с прерывистой гранулометрией разрешается лишь в исключительных случаях, если целесообразность их применения будет доказана экспериментально и подтверждена технико-экономическими расчетами.

3.12. При установлении расхода цемента необходимо учитывать его потери, вызванные производственными условиями. Величина этих потерь устанавливается совместно проектной и строительной организациями.

3.13. В целях снижения расхода цемента необходимо применять гравий или щебень с возможно большей крупностью. При этом следует учитывать ограничения, указанные в п.3.14-3.17.

3.14. Заполнители с крупностью зерен, превышающей 120 мм, могут применяться при соответствующем технико-экономическом обосновании в каждом отдельном случае.

3.15. Верхний предел крупности заполнителей в монолитном бетоне не должен превышать 1/3 наименьшего размера конструкции, а в железобетонных и армированных конструкциях - 3/4 наименьшего расстояния в свете между стержнями арматуры.

При подаче бетона пневмонагнетателями и бетононасосами наибольшая крупность заполнителей не должна превышать 1/2 наименьшего расстояния между арматурными стержнями.

3.16. При бетонировании плит крепления откосов грунтовых сооружений и облицовок каналов наибольшая крупность зерен заполнителя не должна превышать 1/3 их толщины.

3.17. Выбор наибольшей крупности зерен заполнителей в бетонных смесях должен быть обязательно увязан с техническими характеристиками оборудования бетонных заводов, средств доставки бетонной смеси к бетонируемым объектам, ее подачи и уплотнения в блоках.

3.18. Применяемые системы подготовки заполнителей, их транспортирования и складирования должны обеспечивать соответствие качества и зернового состава заполнителей в расходных бункерах бетонного завода требованиям ГОСТ 10268-80 к заполнителям для бетона гидротехнических сооружений. При этом следует учитывать указания пп.2.5-2.7.

3.19. Модуль крупности песка для гидротехнических сооружений I и II классов, используемого для приготовления бетона в течение каждого строительного сезона (года), не должен отклоняться более чем на ±0,20 от средней его величины. В том случае, если колебания гранулометрического состава природного песка выходят за указанные пределы (для песков, подвергаемых промывке, модуль крупности должен определяться с учетом изменения гранулометрии песка при промывке), песок должен быть разделен на две фракции путем гидроклассификации. При разделении песка на фракции граничное зерно, как правило, выбирают так, чтобы объемы получаемых фракций были примерно равны.

При фракционировании песка содержание в каждой из его фракций зерен песка смежной фракции должно быть постоянным; колебания содержания смежной фракции не должны превышать 5% по массе (от фракции).

Примечание. Для гидротехнических сооружений III и IV классов допускается применение песков с колебаниями величины модуля крупности ±0,30 в течение строительного сезона (года).

3.20. При технико-экономическом обосновании для приготовления бетона могут использоваться искусственные пески, а также смесь естественного песка с искусственным или естественных песков двух месторождений.

Применяемые смеси песков по своим характеристикам должны удовлетворять требованиям ГОСТ 10268-80.

3.21. Способы транспортирования заполнителей для бетона, их складирования и подачи к бетоносмесительным установкам должны исключать возможность их загрязнения и смешения различных фракций, а также расслоения заполнителей по крупности или смерзания в зимнее время.

В том случае, если используемый крупный заполнитель состоит из хрупких, легко дробящихся и истирающихся пород (известняки, доломиты, песчаники и т.п.) или применяемые транспортные схемы и способы складирования крупных заполнителей не обеспечивают сохранение требуемой чистоты и зернового состава деловых фракций, необходимо предусматривать контрольное грохочение материала перед подачей его на бетонный завод.

3.22. Заполнители, доставленные на склады методом гидротранспорта, а также прошедшие через гидравлические классификаторы или промывочные устройства, должны применяться после выдерживания на складах с дренажными устройствами либо подвергаться принудительному обезвоживанию с целью получения стабильной влажности. Для песка влажность должна быть не более 6%, а для крупного заполнителя - не более 1%.

3.23. Необходимые мероприятия по обеспечению требований пп.3.18-3.22 должны быть предусмотрены в проектах карьерного и бетонного хозяйства с учетом конкретных условий строительства.

3.24. Для снижения расхода цемента, а также улучшения основных свойств бетонной смеси и бетона в бетонную смесь при ее приготовлении следует вводить добавки поверхностно-активных веществ. С этой целью на бетонных заводах должны быть предусмотрены устройства, обеспечивающие возможность одновременного введения двух добавок, как правило, пластифицирующей (СДБ) и воздухововлекающей (СНВ или ЛХД).

Выбор оптимальных для конкретных условий поверхностно-активных добавок производится при проектировании составов бетона.

За введением добавок в бетонную смесь должен быть установлен тщательный контроль лаборатории.

3.25. Если для водосбросных или водопропускных трактов проектом предусмотрено применение износостойкого или кавитационностойкого бетона, бетонное хозяйство должно иметь технологическую линию, позволяющую приготавливать бетоны на следующих материалах:

а) песок должен удовлетворять требованиям ГОСТ 10268-80 для морозостойкого бетона гидротехнических сооружений;

б) в качестве крупного заполнителя должен применяться чистый щебень изверженных горных пород, прочностью не менее 100 МПа, а крупностью не более 80 мм для износостойкого бетона и 40 мм для кавитационностойкого;

в) в качестве вяжущего должен применяться чистоклинкерный низкоалюминатный (![]() %) портландцемент марок 400-500 (при отсутствии агрессивности воды-среды) с содержанием

%) портландцемент марок 400-500 (при отсутствии агрессивности воды-среды) с содержанием ![]() в пределах 50-55%; в случае агрессивности воды-среды должен применяться сульфатостойкий портландцемент.

в пределах 50-55%; в случае агрессивности воды-среды должен применяться сульфатостойкий портландцемент.

3.26. В заказах на бетонную смесь, передаваемых на бетонные заводы техинспекцией после приемки блока к бетонированию, должны быть указаны: марка бетона по проекту (полностью) с указанием ее марочного возраста, требуемый объем бетона, вид цемента, предельная крупность заполнителей, подвижность (жесткость) бетонной смеси на месте укладки.

Дозирование материалов

3.27. Дозирование составляющих бетонной смеси должно производиться по массе. При контрольной проверке дозирования, результаты которой определяются по данным 30 замеров, не менее 85% отклонений фактической массы от заданной дозы должны быть не выше указанных в табл.2.

Таблица 2

|

|

Точность дозирования, % | |

|

Название составляющих |

на автоматизированных бетонных заводах |

на мелких бетоносмесительных установках |

|

Цемент и активные добавки, дозируемые в виде порошка |

±1 |

±2 |

|

Заполнители |

±2 |

±3 |

|

Вода и водные растворы добавок (с учетом влаги в заполнителях и добавках) |

±1 |

±2 |

3.28. Нормальная работа всех дозирующих устройств должна обеспечиваться выполнением требований специальных Инструкций заводов-изготовителей на технологическое оборудование.

3.29. Метрологическая проверка дозаторов и контрольная проверка погрешности дозирующих устройств должны проводиться не реже одного раза в месяц.

3.30. Бетонные заводы производительностью свыше 200 тыс. м![]() /год должны оснащаться приборами для регистрации массы фактически отдозированных на замес материалов и суммирования расхода материалов за рабочую смену.

/год должны оснащаться приборами для регистрации массы фактически отдозированных на замес материалов и суммирования расхода материалов за рабочую смену.

3.31. Количество воды в замесе устанавливается с обязательным учетом фактической влажности заполнителей, особенно песка, и корректируется лабораторией строительства; при этом должна быть обеспечена требуемая точность дозирования составляющих бетона в соответствии с табл.2.

3.32. Весовые дозаторы для заполнителей могут применяться как индивидуальные, так и суммирующие. Управление дозаторами должно быть, как правило, автоматическое, в отдельных случаях для бетоносмесителей емкостью до 1200 л (по загрузке) допускается ручное управление.

3.33. Кроме непосредственной проверки точности работы дозирующего устройства необходимо контролировать все другие особенности его работы (полнота опорожнения, возможность переполнения дозатора и т.п.), которые могут оказывать влияние на количество материала, поступающего в барабан бетоносмесителя.

3.34. Для обеспечения бесперебойности работы весовых дозаторов, особенно при напряженной круглосуточной их работе, необходимо ежедневно производить профилактические осмотры дозаторов с устранением всех возникающих неполадок.

3.35. Лаборатория строительства должна вести наблюдения за правильностью дозировки составляющих бетонной смеси и изменять дозировку ее при изменениях влажности и зернового состава заполнителей. При этом:

а) бетонные заводы должны быть оборудованы датчиками-влагомерами для автоматического определения влаги, содержащейся в заполнителях, направляемых в бетоносмеситель;

б) влажность песка и крупных заполнителей должна определяться ежесуточно и дополнительно при поступлении новых партий, а также после выпадения осадков;

в) определение зернового состава заполнителей необходимо производить не реже одного раза в сутки и, кроме того, каждый раз при переходе к расходованию нового штабеля.

3.36. Активные минеральные добавки (зола уноса и т.п.) при приготовлении бетонной смеси вводятся в бетоносмеситель одновременно с цементом.

При введении добавок ПАВ в виде водных растворов их следует дозировать по массе и подавать в бетоносмеситель одновременно с водой.

3.37. Выбор применяемых добавок должен быть обоснован специальным подбором состава бетона и его исследованиями, выполненными лабораторией строительства с привлечением научно-исследовательской организации Минэнерго СССР. Выбор применяемых добавок должен быть согласован с проектной организацией.

3.38. В случае необходимости производится охлаждение или подогрев составляющих бетонной смеси путем соответствующего охлаждения или подогрева воды, заполнителей или добавления в замес чешуйчатого льда.

Рекомендуется следующая последовательность использования средств для охлаждения-подогрева составляющих бетонной смеси в зависимости от требуемой степени регулирования ее температуры:

Летний период

Охлаждение воды затворения

Присадка искусственного льда в бетоносмеситель

Охлаждение крупного заполнителя

Охлаждение песка

Зимний период

Подогрев воды затворения

Подогрев песка

Подогрев крупного заполнителя.

3.39. Расходные бункеры для заполнителей и цемента должны полностью выгружаться и очищаться перед загрузкой иных видов материалов, а бункеры выдачи бетонной смеси - при изменении марки бетона.

3.40. Применяемые в настоящее время бетоносмесительные установки непрерывного действия могут иметь различную конструкцию дозаторов и смесительного барабана. Управление бетоносмесительными заводами непрерывного действия должно быть автоматизированным.

3.41. Контроль и регулирование дозаторов и бетоносмесителей непрерывного действия, а также уход за ними производится в соответствии с Инструкциями заводов-изготовителей.

3.42. Загрузка бетоносмесителей непрерывного действия должна производиться непрерывно и одновременно всеми отдозированными составляющими бетона. При невыполнении этого требования бетонная смесь должна быть забракована.

Перемешивание бетонной смеси

3.43. Для приготовления бетонной смеси могут применяться бетоносмесители как периодического, так и непрерывного действия. При выборе типа и емкости бетоносмесителя следует учитывать: интенсивность приготовления, наибольшую крупность заполнителя и жесткость бетонной смеси, принятые проектом.

3.44. Расходные бункеры для цемента и заполнителей должны выполняться с вертикальными стенками и коническим несимметричным днищем, наклон стенок которого образует с горизонтом угол не менее 55°. Выпускные отверстия должны обеспечивать свободное истечение материалов.

3.45. Загрузка бункера заполнителями должна производиться так, чтобы поток их был направлен вертикально по оси бункера.

Во время работы бетонного завода расходные бункеры следует поддерживать в наполненном не менее чем на 1/3 состоянии.

3.46. Материалы из дозаторов должны поступать в барабан бетоносмесителя без потерь. Необходимо исключать возможность утечек цемента. Потери цемента должны предотвращаться надлежащим уплотнением стыков, устройством щитков у входных отверстий смесителей и уменьшением высоты падения материала при подаче его в барабан.

3.47. Загрузка бетоносмесителя периодического действия из дозирующих устройств должна производиться в следующем порядке: вначале в смеситель подается вода; после заливки 15-20% воды, требуемой на замес, загружают одновременно цемент, добавки и заполнители, не прерывая подачи воды до требуемой нормы.

3.48. Загрузка бетономешалки в зимнее время должна производиться в следующем порядке:

а) подается вода, нагретая до 60-85 °С, и щебень; затем производится перемешивание для интенсификации теплообмена;

б) подается цемент и песок.

3.49. Продолжительность перемешивания бетонной смеси, считая с момента окончания загрузки бетоносмесителя до момента начала выпуска бетонной смеси, следует устанавливать экспериментально. Наименьшая продолжительность перемешивания бетонной смеси в теплое время года должна приниматься по табл.3.

Таблица 3

|

|

Наименьшая продолжительность перемешивания бетонной смеси с объемной массой более 2200 кг/м | |

|

|

при осадке конуса | |

|

|

до 6 см |

более 6 см |

|

800 |

120 |

90 |

|

1000 |

120 |

90 |

|

1600 |

150 |

120 |

|

2000 |

180 |

150 |

3.50. Установленную продолжительность перемешивания следует контролировать автоматически. При отсутствии счетчика допускается применение электросекундомера с регистрацией его работы.

3.51. Продолжительность перемешивания бетонной смеси в бетоносмесителях непрерывного действия определяется их паспортной характеристикой (длиной барабана, углом его наклона, количеством оборотов и др.) и в зависимости от качества получаемой бетонной смеси должна корректироваться по указаниям строительной лаборатории и в соответствии с инструкциями заводов-изготовителей.

3.52. При опорожнении бетоносмесителя должны быть приняты меры против расслоения выгружаемой бетонной смеси. Для этого рекомендуется устанавливать направляющие устройства так, чтобы поток выгружаемой бетонной смеси направлялся вертикально в центр раздаточного бункера, бадьи или других транспортных средств.

3.53. Бетонная смесь по выходе из бетоносмесителя должна иметь температуру, установленную проектом, в зависимости от наружной температуры, вида транспорта, бетонируемой конструкции и местных условий.

3.54. Периодически должна производиться проверка соответствия составов бетонной смеси, выдаваемых бетоносмесителями, заданным составам. Для этой цели не реже одного раза в месяц должны отбираться пробы бетонной смеси, которые подвергаются отмывке и высушиванию для определения зернового состава заполнителей, количества цемента и воды в смеси.

4. ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ

Общие указания

4.1. Транспортирование бетонной смеси должно быть организовано так, чтобы бетонная смесь на месте укладки имела заданную подвижность (жесткость) и связность.

4.2. Необходимая подвижность бетонной смеси при выпуске ее бетонным заводом и предельно допускаемая продолжительность транспортирования смеси должны устанавливаться строительной лабораторией в зависимости от температуры наружного воздуха и смеси и применяемых составов бетона.

Для бетонной смеси без добавок-регуляторов схватывания время транспортирования смеси от момента ее приготовления до момента подачи в блоки сооружения ориентировочно не должно превышать значений, указанных в табл.4.

Таблица 4

|

Температура бетонной смеси и наружного воздуха, °С |

Предельно допустимая продолжительность транспортирования смеси, ч |

|

5-10 |

1,5 |

|

10-15 |

1,25 |

|

15-20 |

0,75 |

|

20-25 |

0,5 |

При применении цементов с удлиненными сроками схватывания или добавок-замедлителей схватывания (СП, СДБ в повышенных дозировках и т.д.) предельная продолжительность транспортирования смесей может быть увеличена в 1,5-3 раза.

4.3. При каскадном методе строительства гидроузла с массовой перевозкой бетонной смеси на расстояние свыше 15 км выбор добавок, предотвращающих расслоение смеси при транспортировании, и добавок-регуляторов схватывания, - а также определение предельно допустимой продолжительности транспортирования смеси должны производиться специализированной научно-исследовательской организацией Минэнерго СССР совместно с лабораторией строительства.

4.4. Способы транспортирования бетонной смеси до блока бетонирования определяются проектом производства работ и должны быть увязаны с возможностями бетонного хозяйства, характеристиками применяемых бетонных смесей и обеспечивать требуемую интенсивность бетонных работ. Для транспорта смеси должны использоваться, как правило, специализированные средства: при порционном способе - автобетоновозы, автобадьевозы, автосилобусы, автобетоносмесители, железнодорожные платформы для перевозки бадей или оборудованные опрокидными ковшами и другие; при непрерывном способе - ленточные конвейеры, бетононасосы и пневмобетоноукладчики.

4.5. Транспортные средства должны:

а) обеспечивать возможность перемещения бетонных смесей с требуемой крупностью зерен заполнителей, требуемой подвижностью и т.д.;

б) предохранять смесь в пути от воздействия атмосферных осадков, высоких и низких температур воздуха, ветра и солнечной радиации;

в) предотвращать быструю потерю подвижности смеси и значительное ухудшение ее однородности;

г) исключать потери цементного раствора и смеси в пути и при перегрузках;

д) обеспечивать минимальные затраты времени от момента приготовления смеси до ее поступления на место укладки;

е) обеспечивать возможно меньшие затраты труда на транспорт смеси;

ж) обладать высокой надежностью.

Автомобильный и железнодорожный виды транспорта

4.6. Полезная емкость транспортного средства (бетоновоза, силобуса, бадьевоза и т.д.) должна быть кратна объему замеса бетоносмесителя завода цикличного действия или бункера-накопителя завода непрерывного действия.

4.7. Загруженные на бетонном заводе транспортные средства должны снабжаться металлическими жетонами или бирками с указанием марки бетона и номера крана, под который она доставляется. У места приема бетонной смеси рекомендуется вывешивать хорошо видимую табличку с указанием требуемой марки бетона.

4.8. При транспортировании бетонной смеси повышенной пластичности особое внимание следует уделять местам примыкания заднего борта к кузову автосамосвала. При необходимости следует его уплотнять прокладками из листовой резины.

4.9. Разгрузка применяемых транспортных средств должна производиться постепенно в пределах 15-30 с, при этом транспортные средства должны обеспечивать полное их опорожнение от бетонной смеси. Очистка и промывка транспортных средств от налипшей бетонной смеси должна производиться не реже одного раза в смену.

4.10. Не допускается в процессе очистки кузовов автосамосвалов и силобусов, а также бадей и бункеров подвергать их ударному воздействию ручным инструментом: кувалдами, ломами и т.п. При их разгрузке следует применять вибраторы.

4.11. Промывка кузовов автобетоновозов всех типов и бадей должна производиться на специальных круглогодично действующих промывочных пунктах.

Ленточные конвейеры

4.12. Ленточные конвейеры могут применяться как для транспортирования бетонной смеси, так и для ее распределения по бетонируемому блоку. Применять ленточные конвейеры следует, как правило, в сочетании с бетонными заводами непрерывного действия.

Рекомендуется применять специальные высокоскоростные автоматизированные конвейерные системы, предназначенные для транспортирования и подачи бетонных смесей и оснащенные бетонораспределительными механизмами (распределителями). Монтаж и эксплуатация этих систем должны вестись в соответствии с инструкциями предприятий-изготовителей.

В случае невозможности применения специальных высокоскоростных конвейерных систем для транспорта бетонных смесей допускается использовать конвейеры общего назначения с соблюдением указаний пп.4.13-4.22.

4.13. При применении специальных бетонотранспортных конвейеров скорость движения ленты, как правило, не должна превышать 4 м/с, а при применении общестроительных - 1 м/с.

Толщина слоя бетонной смеси на ленте должна быть максимально возможной для данной конструкции конвейера. На рабочих ветвях конвейеров должны устанавливаться саморегулирующиеся секции роликоопор.

4.14. Секции магистральных конвейеров общего назначения, изготавливаемых промышленностью, имеют, как правило, длину 400-500 м. В пределах этой длины стыки лент должны осуществляться только путем вулканизации. Шарнирные соединения не допускаются.

4.15. Угол наклона конвейера не должен превышать значений, приведенных в табл.5.

Таблица 5

|

|

Допустимый угол наклона конвейера, град | |

|

|

при подъеме |

при опускании |

|

до 4 |

18 |

12 |

|

4 |

15 |

10 |

Большие углы наклона конвейеров (до 30°) допускаются при применении специальных бетонотранспортных конвейеров.

4.16. Приводные барабаны общестроительных конвейеров должны быть оборудованы скребками, обеспечивающими возврат раствора в состав бетонной смеси. Нижняя (холостая) ветвь ленты конвейера должна быть защищена съемными щитками. Верхняя (рабочая) ветвь ленты должна иметь лотковое очертание. Наклон наружных роликов к горизонту должен быть не менее 30°. Прилипший к нижней ветви конвейера раствор должен удаляться гидросмывом.

4.17. Назначение ширины ленты конвейера для подачи бетонной смеси следует производить исходя из данных табл.6.

Таблица 6

|

Производительность конвейера при скорости ленты 1 м/с, м |

Предельная крупность заполнителя, мм |

Ширина ленты, мм |

|

70 |

80 |

650 |

|

110 |

100 |

800 |

|

170 |

120 |

1000 |

|

250 |

150 |

1200 |

4.18. Загрузка ленточного конвейера производится через питатели, обеспечивающие равномерное поступление смеси на ленту. При бетоносмесителях непрерывного действия допускается загрузка ленты непосредственно из смесителя.

4.19. Разгрузку ленты рекомендуется производить с торца конвейера. Разгрузку на каком-либо участке конвейера допускается производить только с применением виброплужковых устройств конструкции Гидропроекта им. С.Я.Жука.

4.20. В процессе эксплуатации конвейеров строительная лаборатория обязана систематически проверять качество транспортируемой бетонной смеси с тем, чтобы были приняты необходимые меры по предотвращению расслаивания смеси и потери ее растворной составляющей.

4.21. Все конвейерные секции должны быть снабжены устройствами, обеспечивающими их выключение при внезапной остановке одной из них.

4.22. Все магистральные ленточные конвейеры в целях предохранения их от воздействия низких температур наружного воздуха, атмосферных осадков, ветра и солнечной радиации должны размещаться в отепленных несгораемых галереях. Галереи должны иметь необходимые энергетические коммуникации и средства связи.

Трубопроводный транспорт

4.23. Применение бетононасосов, совмещающих горизонтальное и вертикальное транспортирование бетонной смеси, эффективно при бетонировании густоармированных конструкций и труднодоступных мест: при устройстве туннелей, мостов, возведении зданий гидроэлектростанций, подпорных стен и других конструкций.

4.24. В качестве крупного заполнителя для бетонной смеси может применяться гравий или щебень. Количество зерен наибольших размеров в крупном заполнителе не должно превышать 15%, а лещадных и игловатых - 5% по массе. Рекомендуемое соотношение мелкого и крупного заполнителя в общей массе приведено в табл.7.

Таблица 7

|

|

Содержание в смеси заполнителей по массе, % | |

|

|

песка |

крупного заполнителя |

|

Гравий |

35-45 |

65-55 |

|

Щебень |

40-50 |

60-50 |

4.25. Соотношение между максимальным размером зерен крупного заполнителя и внутренним диаметром трубопровода должно быть не менее 1:2 для гравия и 1:3 для щебня. Трубы диаметром менее 100 мм следует применять только после получения результатов опытного нагнетания смеси, так как при их использовании резко сокращается дальность ее перемещения.

4.26. Для бетононасосов отечественного производства рекомендуются следующие показатели бетонной смеси при нагнетании: водоцементное отношение 0,40-0,65, осадка стандартного конуса не менее 4 см для бетононасосов с гидравлическим приводом и 8 см для бетононасосов с электромеханическим приводом.

Бетонные смеси в обязательном порядке должны приготовляться с добавками поверхностно-активных веществ - СДБ, ЛХД, СНВ и др.

4.27. Подбор состава бетонной смеси должен осуществляться строительной лабораторией. За оптимальный состав принимается тот, который позволяет получить удобоукладываемую смесь, обеспечивающую требуемые свойства бетона при минимальном расходе цемента.

4.28. Монтаж и эксплуатацию бетононасосов и трубопроводов необходимо производить в соответствии с действующими инструкциями, обращая особое внимание на надежность соединения звеньев трубопроводов.

4.29. Длина трубопроводов и число колен в системе бетоновода в целях сокращения возникающих сопротивлений перемещению бетонной смеси должны быть минимальными. Колен под углом 90° следует избегать, заменяя их двумя коленами под углом 135° с прямой вставкой между ними.

4.30. Приведенную длину бетоноводов следует исчислять по данным табл.8.

Таблица 8

|

Элементы бетоновода |

Эквивалентная длина по горизонтали, м |

|

1 м по вертикали |

8 |

|

Колено |

|

|

90° |

12 |

|

45° |

7 |

|

30° |

5 |

|

15° |

3 |

4.31. На горизонтальных участках для удобства промывки бетоновод рекомендуется укладывать с уклоном около 5°. Вертикальные или наклонные участки бетоновода следует монтировать не ближе 7-8 м от бетононасоса.

4.32. Загрузка бетононасоса свежей пластичной смесью должна производиться с транспортных средств через специальный бункер перед бетононасосом, а при благоприятных условиях - непосредственно с бетонного завода через раздаточный бункер. Приемный бункер должен быть снабжен специальной решеткой для предотвращения попадания в бетононасос и бетоновод заполнителя с размером более допустимого. Решетку в целях ускорения прохода материала рекомендуется снабжать вибраторами.

4.33. Перед сборкой бетоновода его секции должны быть повторно очищены внутри и снаружи от загрязнения и промыты водой. Внутренняя поверхность бетоновода должна быть непосредственно перед бетонированием увлажнена и смазана путем пропуска между двумя пыжами порции цементного раствора пластичной консистенции состава 1:2.

4.34. Перерывы в подаче бетонной смеси без спуска ее из системы бетоноводов допускаются не более чем на срок до начала схватывания цемента. Следует при этом каждые 5 мин возобновлять нагнетание бетонной смеси по системе в течение 15-20 с. При больших перерывах, а также по окончании бетонирования бетоноводы должны быть опорожнены и промыты.

4.35. Утечка цементного раствора из стыков бетоновода не допускается. При появлении утечки необходимо немедленно прекратить работу бетононасоса и принять неотложные меры к ее устранению. Отключенные от магистрали секции бетоновода необходимо сразу же очищать от бетонной смеси.

4.36. При подаче бетонной смеси бетононасосами без манипулятора рекомендуется начинать укладку с наиболее удаленной части блока с постепенным уменьшением длины бетоновода или производить ее подачу в одну точку с распределением поворотными лотками, виброжелобами, виброхоботами.

4.37. Пневмонагнетательные установки следует применять при дальности подачи бетонной смеси не более 150 м по горизонтали или 30 м по вертикали.

4.38. Пневмонагнетатели предназначены для подачи бетонной смеси с осадкой стандартного конуса в пределах 6-10 см.

После экспериментальной проверки допускается применение бетонных смесей с большей подвижностью со специальными добавками (СНВ, ЛХД, кремнегель и т.п.), предотвращающими расслоение.

4.39. С целью гашения динамических нагрузок, возникающих при подаче бетонной смеси пневмонагнетателями, следует применять концевые гасители, позволяющие отделять воздух, а также с помощью нижнего выходного патрубка гасителя и гибкого шланга распределять бетонную смесь в бетонируемой конструкции или сооружении.

4.40. Пневмонагнетательные установки подлежат регистрации в местных органах Госгортехнадзора, дающих разрешение на пуск их в эксплуатацию.

4.41. Перед пуском пневмонагнетательной установки ее необходимо проверить на герметичность. Проверяют также исправность запорных кранов, манометров и другого оборудования.

4.42. В процессе работы пневмонагнетательной установки новую порцию бетонной смеси разрешается загружать только после падения давления в ней до нуля.

4.43. Перерывы в работе нагнетательной установки не должны превышать 1 ч, а в жаркое и холодное время - 0,5 ч.

4.44. После окончания работы камеры нагнетателя и бетоноводы промываются водой. При этом емкости нагнетателя промывают водой из шланга, а бетоновод очищают резиновым пыжом при создании давления 0,2-0,25 МПа.

4.45. При использовании пневмонагнетательных установок должны соблюдаться инструкции заводов-изготовителей, а также общие правила техники безопасности, предъявляемые при обслуживании оборудования, работающего под давлением.

5. ПОДАЧА БЕТОННОЙ СМЕСИ В БЛОКИ БЕТОНИРОВАНИЯ

Общие положения

5.1. Способы подачи бетонной смеси устанавливаются в проектах производства бетонных работ исходя из особенностей конструкции сооружения, топографии и геологии строительной площадки (створа), а также из предъявляемых требований к бетонной смеси, принимаемой толщины укладываемых слоев и допустимой продолжительности их перекрытия.

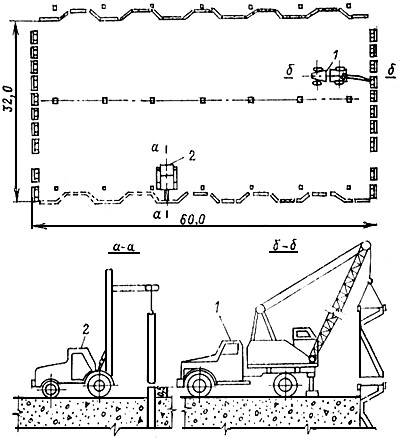

Для подачи бетонной смеси могут использоваться:

а) автосамосвалы, осуществляющие только подачу бетонной смеси или совмещающие транспортирование смеси и ее подачу;

б) краны, установленные на эстакадах;

в) краны, установленные на основании сооружения, а также на самих сооружениях;

г) передвижные или стационарные кабельные краны;

д) ленточные конвейеры, бетононасосы и пневмобетононагнетатели, совмещающие транспортирование и подачу бетонной смеси.

5.2. В проекте производства работ должны быть определены конструкции эстакад, инвентарных мостиков и других вспомогательных устройств для подачи бетонной смеси в блоки сооружений. Кроме этого, должны быть определены конструкции опор и допустимость их оставления в бетоне сооружений.

5.3. Перед подачей бетонной смеси в блоки должна быть проверена готовность к работе всех средств механизации и вспомогательных устройств, а также необходимых коммуникаций.

5.4. Для подачи бетонной смеси следует применять два типа бадей: неповоротные, перемещаемые от мест загрузки в транспортных средствах, и поворотные (опрокидные), загружаемые из транспортных средств (автосамосвалов) на месте укладки в горизонтальном положении и перемещаемые кранами в блоки бетонирования в вертикальном положении.

5.5. Используя серийно выпускаемое оборудование, нужно компоновать наиболее рациональные комплекты: транспорт - бадья - бетоноукладочный кран, - у которых производительность и грузоподъемность (емкость) каждого звена хорошо согласуются друг с другом и соответствуют расчетной интенсивности бетонирования.

5.6. Большегрузные бадьи емкостью более 6 м![]() следует применять при использовании для разравнивания и уплотнения бетонной смеси специальных механизмов, например бульдозеров, манипуляторов с пакетами вибраторов и др.

следует применять при использовании для разравнивания и уплотнения бетонной смеси специальных механизмов, например бульдозеров, манипуляторов с пакетами вибраторов и др.

5.7. При бетонировании массивных сооружений блоками большой площади для уменьшения затрат труда на разравнивание бетонной смеси в блоке и исключения излишних ее перемещений разгрузка подаваемых в блок порций бетонной смеси должна производиться так, чтобы расстояние между центрами масс ![]() разгружаемых порций было равно:

разгружаемых порций было равно:

![]() ,

,

где ![]() - объем разгружаемых порций бетонной смеси, м

- объем разгружаемых порций бетонной смеси, м![]() ;

; ![]() - заданная толщина слоя бетонной смеси в блоке, м.

- заданная толщина слоя бетонной смеси в блоке, м.

Вычисленная величина ![]() должна быть округлена в меньшую сторону до 0,25 м.

должна быть округлена в меньшую сторону до 0,25 м.

5.8. При подаче бетонной смеси кабель-кранами должны использоваться, как правило, неповоротные бадьи, загружаемые из транспортных средств на специально устраиваемых площадках. При этом бадьи от кабель-крана не отцепляются. Операции вертикальных и горизонтальных перемещений груза должны совмещаться.

5.9. Бетоноукладочные краны не должны использоваться на вспомогательных операциях по установке в блоках бетонирования опалубки, арматуры, металлоконструкций и пр. Эти операции должны выполняться вспомогательными кранами.

5.10. Во избежание возможного расслоения бетонной смеси при подаче ее в блок в бадьях высота свободного падения смеси должна быть минимальной и не превышать 6 м для неармированных конструкций, 2 м для армированных и 1 м при подаче смеси на перекрытия различных помещений, потерн и галерей.

При крупности заполнителя 80-120 мм свободное сбрасывание бетонной смеси с высоты 3-6 м допустимо только при ее подвижности 2-4 см по осадке конуса.

5.11. Подачу бетонной смеси с помощью виброхоботов следует применять лишь в густоармированных блоках, в местах, не доступных для крановой подачи, при глубине опускания бетонной смеси, превышающей 10 м.

5.12. При глубине опускания бетонной смеси 10-30 м следует использовать, как правило, полиэтиленовые хоботы диаметром 400 мм конструкции Гидропроекта им. С.Я.Жука, изготавливаемые силами строительств.

5.13. При глубине опускания бетонной смеси менее 10 м следует применять металлические звеньевые хоботы из элементов длиной 600-1000 мм и внутренним диаметром не менее трех размеров наибольшей крупности заполнителя.

5.14. Хоботы, как правило, устанавливаются вертикально: оттягивание в сторону допускается не более 0,25 м на 1 м высоты, причем два нижних звена должны обязательно оставаться вертикальными.

После окончания бетонирования блока хоботы должны быть тщательно очищены от налипшей бетонной смеси и промыты вне места бетонирования.

5.15. В отдельных случаях при подаче бетонной смеси на большую глубину, например в туннель, в шахту, в помещения подземных ГЭС и др. элементы подземных сооружений, взамен хоботов следует использовать изготовляемые силами строительства трубы с фланцевыми соединениями и внутренним диаметром, превышающим в 4-5 раз наибольший размер крупного заполнителя.

При глубине подачи до 30 м нижние части труб необходимо снабжать гасителем с затвором, а при большей глубине применять затвор-питатель конструкции Ленинградского филиала Оргэнергостроя, изготовляемый силами строительств. Нормальная работа затвора-питателя обеспечивается при подвижности бетонной смеси в пределах 1-3 см.

Подача бетонной смеси автосамосвалами

5.16. Подачу бетонной смеси автосамосвалами с инвентарных мостиков следует производить в случаях, когда необходимо интенсивно вести работы при возведении сооружений с большими площадями и небольшой высоты.

При возведении бетонных плотин или им подобных массивных сооружений подача бетонной смеси непосредственно к месту укладки автосамосвалами с перемещением их по уложенному бетону может производиться при бетонировании однослойными блоками по токтогульскому методу или при применении укатанных бетонов. В последнем случае для подачи бетонной смеси могут использоваться также скреперы.

5.17. Для подачи бетонной смеси в блоки бетонирования следует использовать реконструированный автосамосвал типа "Нарын" либо общестроительные автосамосвалы типа МАЗ-503 или КрАЗ-256 с удельным давлением колес на поверхность бетона, не превышающим 0,6 МПа.

Передвижение автосамосвалов по поверхности ранее уложенного вибрированного бетона разрешается только при достижении его прочности при сжатии не менее 2,5 МПа, а укатанного бетона - без ограничений.

Перегрузку бетонной смеси из транспортных средств в автосамосвалы-бетоноукладчики следует производить либо непосредственно из кузова в кузов, либо с применением перегрузочных бункеров и кранов в соответствии с действующей Инструкцией по применению послойного (токтогульского) метода укладки бетона в гидротехническом строительстве: ![]() .

.

Подача бетонной смеси кранами с поверхности оснований сооружений

5.18. Применение гусеничных и башенных кранов как основных бетоноукладчиков для подачи бетонной смеси с поверхности оснований или бетона возводимых сооружений рекомендуется при возведении сооружений высотой до 80 м.

Крановая подача со строительных эстакад

5.19. Применение строительных эстакад допускается лишь при соответствующем технико-экономическом обосновании.

При их применении необходимо:

а) избегать последовательного поярусного устройства эстакад, так как возведение их очередями значительно увеличивает стоимость и приводит к снижению интенсивности подачи бетонной смеси в блоки сооружений;

б) предусматривать возможность использования инвентарных пролетных строений;

в) использовать в качестве опор бычки и контрфорсы плотин.

5.20. На строительных эстакадах должны устанавливаться высокопроизводительные бетоноукладочные краны башенного или портально-стрелового типов.

Кабель-крановая подача бетонной смеси

5.21. При возведении плотин в условиях относительно не широких, но глубоких каньонов следует применять для подачи бетонной смеси в бетонируемые блоки высокопроизводительные кабель-краны, которые должны устанавливаться таким образом, чтобы обеспечивать укладку бетона в сооружение в полном объеме без их перемонтажа.

5.22. При использовании кабель-кранов для подачи бетонной смеси в возводимое сооружение должны устраиваться площадки для загрузки бадей, которые, как правило, не должны отцепляться от кабель-кранов в процессе работы.

5.23. С целью увеличения производительности кабель-кранов и улучшения условий труда обслуживающего их персонала (машинистов, операторов, бетонщиков) кабель-краны должны оснащаться телеуправлением, телевизионными и другими установками.

5.24. При возведении плотин однослойными блоками по токтогульскому методу или с применением укатанных бетонов целесообразно использовать стационарные кабель-краны с подачей бетонной смеси в передвижные перегрузочные бункеры с последующей развозкой ее к месту укладки автобетоновозами. Такая схема особенно рациональна, если бетонирование ведется под самоподъемным шатром, закрывающим всю горизонтальную поверхность плотины.

6. ОПАЛУБОЧНЫЕ РАБОТЫ

6.1. Выбор опалубки определяется типом и размером бетонируемых конструкций, требованиями, предъявляемыми к опалубливаемым поверхностям, и способом производства работ. Характеристики основных типов опалубки и область их применения даны в табл.9.

Таблица 9

|

Тип опалубки |

Характеристика |

Рекомендуемая область применения |

|

Подъемно-переставная (консольная) |

Деревянная или с металлическими балками и фермами заводского изготовления, с возможностью оставления утепления на поверхности бетона |

Бетонируемые блоки гравитационных, арочных и контрфорсных плотин |

|

Несъемная |

а) Железобетонные плиты с гидроизоляцией или теплоизоляцией |

Напорные грани сооружений в подводной зоне |

|

|

б) Металлические облицовки |

Водоводы, спиральные камеры и др. |

|

|

в) Бетонные блоки |

Надводная зона сооружений |

|

|

г) Железобетонные плиты с арматурой для цементации швов |

Межблочные цементируемые швы в плотинах |

|

|

д) Металлическая сетка |

Межблочные швы армированных сооружений |

|

|

е) Железобетонные плиты, балки и армобалки |

Наружные поверхности стенок, бычков, опалубка галерей, перекрытий над отсасывающими трубами и др. |

|

|

ж) Пазовые конструкции, металлические или комбинированные с использованием железобетонных плит |

Пазы гидромеханического оборудования |

|

|

з) Деревянная с утеплителем |

Напорные грани сооружений |

|

Блочная (шатровая) |

Опалубочные щиты, прикрепленные к торцам шатров над бетонируемыми блоками |

Массивные сооружения типа плотин |

|

Разборно-переставная крупнощитовая |

Деревянная, металлическая одно- или многоярусная |

Сооружения типа подпорных и раздельных стенок, голов и камер шлюзов, водосливных граней, подводных и надводных частей зданий ГЭС и др. |

|

Скользящая |

Опалубочные щиты, закрепленные на рамах, перемещаемых домкратами |

Конструкции постоянного сечения (стены, резервуары, водоводы, трубопроводы и др.) |

|

Горизонтально перемещаемая (катучая, туннельная) |

Опалубочные щиты, в том числе криволинейного очертания, закрепленные на пространственном каркасе и перемещаемые вдоль возводимого сооружения на тележке |

Туннельные обделки, водоводы, резервуары, подпорные стенки и др. |

|

Съемная |

Несерийная опалубка из досок, фанеры или других материалов, элементы которой определяются особенностями бетонируемых конструкций и условиями производства работ |

Индивидуальные и уникальные монолитные конструкции; доборные опалубочные элементы |

6.2. Выбор типа и конструкции опалубки должен производиться в проектах производства работ на основании технико-экономических расчетов с учетом особенностей условий строительства и эксплуатации сооружений.

6.3. Независимо от типа и материала опалубки ее обшивка, примыкающая к бетону, должна быть плотной и гладкой; утечки цементного раствора и цементного теста не допускаются.

Нестроганая опалубка допускается только при применении абсорбирующей облицовки.

6.4. Поддерживающие конструкции, крепление опалубки и их прочностные расчеты должны удовлетворять требованиям ГОСТ 23478-79 и 23477-79 и СНиП III-15-76. Опалубка должна снабжаться необходимыми приспособлениями, обеспечивающими ускорение распалубливания и сохранность элементов опалубки.

6.5. Материалы, применяемые для бетонных и железобетонных элементов несъемной опалубки для наружных граней сооружений, а также технология их изготовления должны обеспечивать выполнение требований, предъявляемых ГОСТ 4795-68 к сооружениям в отношении прочности, водонепроницаемости, морозостойкости, износостойкости и эстетики.

6.6. Сборка опалубки из готовых деталей должна производиться с применением кондукторов, шаблонов и приспособлений, обеспечивающих точность размеров и форму собираемых конструкций.

6.7. Металлические элементы, например, стальной или дерево-металлической опалубки, не соприкасающиеся с укладываемым бетоном, должны быть окрашены.

6.8. При изготовлении фанерной опалубки соединение фанерных листов с элементами деревянного каркаса должно производиться преимущественно путем склеивания их водостойким клеем.

При наличии металлического каркаса эти соединения могут осуществляться при помощи болтов с потайными головками.

6.9. Уменьшение размеров поперечного сечения элементов опалубки по сравнению с проектными не должно превышать:

а) для сжатых и растянутых элементов - 5% площади поперечного сечения:

б) для изгибаемых элементов - 5% ширины сечения.

6.10. Отклонения от проектных размеров при изготовлении элементов опалубки не должны превышать значений, приведенных в ГОСТ 23478-79 и 23477-79 и СНиП III-16-76.

6.11. Условия перевозки и складирования элементов опалубки должны гарантировать их сохранность от деформации, коррозии и механических повреждений.

6.12. Установка опалубки должна выполняться с соблюдением следующих требований:

а) стропы для монтажа опалубки или захватные приспособления грузоподъемных механизмов должны закрепляться в местах, предусмотренных проектом и отмеченных яркой краской;

б) освобождение устанавливаемых элементов опалубки от крюка или захватного приспособления грузоподъемного механизма допускается только после их временного или постоянного закрепления в проектном положении;

в) способы закрепления опалубки и несущих ее конструкций должны обеспечивать требуемую точность и неизменяемость формы бетонируемого сооружения;

г) крепление несущих элементов, тяжей и расчалок к ранее забетонированным блокам должно производиться с учетом прочности бетона, достигаемой к моменту передачи нагрузки на эти крепления;

д) тяжи, стяжки и другие элементы креплений не должны препятствовать бетонированию;

е) перед началом бетонирования на опалубку должны быть нанесены отметки верха блока и другие необходимые обозначения.

6.13. Для облегчения распалубки лицевую поверхность опалубки следует покрывать составами, уменьшающими ее сцепление с бетоном, но не ухудшающими его качества (известковое молоко, меловая эмульсия для деревянной опалубки, отработанное машинное масло для металлической).

6.14. При приемке установленной опалубки подлежат проверке:

а) правильность ее установки и закрепления, включая все ее элементы в соответствии с проектом;

б) плотность сопряжений как отдельных элементов в щитах опалубки, так и сопряжений между ними и ранее уложенным бетоном.

Проверка правильности установки опалубки должна производиться, как правило, с применением геодезических инструментов.

6.15. При изготовлении и сборке всех типов опалубки, кроме опалубки водосливных поверхностей, разрешаются следующие допуски:

а) уменьшение и увеличение толщины элементов в конструкциях, где это не отражается на монтаже металлических конструкций, - не свыше 0,02 проектной толщины, но не более 2 см;

б) изменение размеров конструкций и пролетов в частях сооружений, где это отражается на монтаже металлических конструкций, - не более 1 см;

в) изменение размеров штраб, оставляемых для установки металлических конструкций, не превышающее 0,05 проектного размера в сторону увеличения, но не более 2 см;

г) отступление от прямолинейности граней сооружения, состоящего из отдельных элементов, не превышающее 1/2 толщины шва между отдельными элементами, но не более 1 см;

д) изменение проектных величин в элементах, где это отражается на основных габаритах сооружения, не превышающее 0,01 проектного размера, но не более 2 см.

6.16. При применении на наружных поверхностях гидротехнических сооружений несъемной опалубки из железобетонных плит со слоем гидроизоляции или теплоизоляции основное внимание должно уделяться сохранности слоев этих покрытий и тщательности герметизации стыков между плитами.

6.17. При применении в качестве опалубки сборных бетонных и камнебетонных блоков или железобетонных плит с расчетной или конструктивной арматурой, жестко соединяемых с бетоном сооружения, к ним предъявляются следующие требования:

а) поверхность опалубочного блока или плиты, обращенная к укладываемому бетону, должна быть шероховата и очищена от грязи и наледи, а металлические закладные детали - от отслаивающейся ржавчины;

б) после придания армоплитам проектного положения и их раскрепления промежутки между ними с наружной стороны закрываются нащельниками, которые после бетонирования снимаются;

в) в зимнее время перед началом бетонирования опалубочные бетонные блоки должны отогреваться до положительных температур на глубину не менее 100 мм. Необходимое для этого время и температурный режим устанавливаются строительной лабораторией.

6.18. Для кавитационностойких и износостойких водосбросных поверхностей бетона лицевая поверхность опалубки должна иметь абсорбирующий слой, способствующий упрочнению поверхностного слоя бетона.

6.19. Качество используемой опалубки для поверхностей бетона, подверженных воздействию кавитации, по неровностям должно отвечать следующим требованиям:

а) при скорости потока до 30 м/с не допускаются неровности (выступы, уступы и др.), превышающие 3 мм.

б) при скорости потока более 30 м/с неровности не должны превышать 2 мм.

Неровности контролируются шаблоном для плоских поверхностей и лекалами для криволинейных при длине шаблона и лекала, равной 1,5 м.

Крепление опалубки при бетонировании сооружений с кавитационностойкими поверхностями должно быть таким, чтобы его элементы (анкера, тяжи) не выходили на лицевую поверхность бетона.

6.20. При применении облицовок для кавитационностойких поверхностей следует руководствоваться Методическими рекомендациями по технологии изготовления бетона, подверженного воздействию кавитации, и износостойких облицовок гидротехнических сооружений: П 58-72/ВНИИГ.

6.21. В процессе бетонирования любого гидротехнического сооружения следует вести постоянное наблюдение за состоянием установленной опалубки.

При обнаруженных деформациях или смещении отдельных элементов опалубки должны немедленно приниматься меры к их устранению и в случае необходимости - временному прекращению бетонирования.

6.22. Распалубливание блоков допускается при достижении бетоном прочности не менее 1,5 МПа и условии соблюдения требований теплового режима блока (гл.9).

6.23. Удаление опалубки должно производиться способами, исключающими возможность повреждения распалубливаемых поверхностей бетона, а также самой опалубки.

6.24. Щиты, снимаемые при помощи грузоподъемных механизмов, должны быть предварительно отделены от бетона.

6.25. При повторном использовании опалубка должна быть обязательно очищена от старого бетона, в случае необходимости отремонтирована.

6.26. Для образования штраб на поверхностях цементируемых швов следует применять многооборачиваемую штрабообразующую опалубку, изготовляемую из металла или стеклопластика.

6.27. Перестановка опалубочных щитов, в том числе и консольного типа, а также монтаж железобетонной или другой опалубки несъемного типа, как правило, должны производиться вспомогательными кранами или автопогрузчиками.

6.28. Самоподъемные опалубки следует применять в тех случаях, когда их оборачиваемость составляет более 20 раз.

7. ПОДГОТОВКА БЛОКОВ К БЕТОНИРОВАНИЮ

7.1. Подготовка естественного грунтового основания к бетонированию должна осуществляться в осушенном котловане с соблюдением всех требований проекта производства работ.

7.2. Подготовка скального основания к бетонированию должна включать удаление всех продуктов выветривания, включая рыхлую скалу, легко откалывающиеся плитки и пр. Требования к основанию должны определяться ТУ на их подготовку с учетом конкретных инженерно-геологических условий.

7.3. При бетонировании блока на основании, имеющем выходы напорных грунтовых вод, следует прибегать к их каптированию и отводу за пределы блока. В дальнейшем очаги фильтрующей воды тампонируют растворами или бетонами с использованием быстросхватывающихся цементов или смесями с жидким стеклом, алюминатом натрия и пр.

В случаях устройства водоотводных труб на последних устанавливаются заглушки.

7.4. После окончания перечисленных в пп.7.2 и 7.3 работ производится очистка, промывка и продувка скального основания: при этом вода, оставшаяся в пониженных местах и в углублениях, должна быть удалена.

7.5. Для обеспечения прочного и плотного сцепления ранее уложенного бетона со свежеукладываемым горизонтальные поверхности блоков подготавливаются следующим образом:

а) поверхностная цементная пленка удаляется способами, указанными в п.7.7;

б) удаляются опалубка штраб, пробки и другие деревянные закладные части;

в) наплывы и раковины вырубаются до здорового бетона;

г) удаляются пятна мазута, нефти, битума, масла;

д) поверхность бетона очищается от сора и пыли, после чего промывается струей воды под напором и продувается сжатым воздухом.

7.6. Для внутренней зоны гравитационных плотин разрешается не удалять цементную пленку с поверхности горизонтальных строительных швов при условии, что наружные зоны со стороны напорной и низовой граней выполняются из плотного долговечного бетона, а при бетонировании внутренней зоны укладывается бетонная смесь с подвижностью менее 5 см. Все остальные операции по подготовке горизонтальных поверхностей, перечисленные в п.7.5, должны быть выполнены.

7.7. Удаление цементной пленки с горизонтальной поверхности бетона должно производиться без использования пневматических ударных инструментов следующими способами:

а) в возрасте бетона 6-12 ч - водяной или водовоздушной струей под давлением 0,4-0,5 МПа;

б) в возрасте бетона 8-20 ч - металлическими механическими щетками (в труднодоступных местах - ручными щетками);

в) в возрасте бетона более 3 сут - с применением гидропескоструйного аппарата, работающего на кварцевом песке с крупностью зерен 0,5-5 мм.

7.8. Обработку горизонтальных поверхностей бетона, как правило, следует производить до установки в блоках опалубки и арматуры с применением высокопроизводительной техники.

После установки опалубки и арматуры и их очистки от грязи и отслаивающейся ржавчины бетонное основание блоков следует повторно промыть, продуть сжатым воздухом и полностью удалить воду.

7.9. На вертикальных и наклонных поверхностях строительных швов, в дальнейшем подлежащих омоноличиванию цементацией, следует после снятия опалубки удалять наплывы и сводить на нет имеющиеся уступы. Обнаруженные раковины, а также зоны пористого бетона следует расчищать до здорового бетона и заделывать цементным раствором с затиркой поверхности. Указанные работы должны быть закончены за 3 сут до бетонирования смежного блока.

7.10. Работы по установке опалубки, арматуры, а также по возобновлению бетонирования после вынужденного перерыва (консервации) могут производиться по приобретении ранее уложенным бетоном прочности не менее 2,6 МПа. При этом должны быть выполнены все работы, предусмотренные подготовкой блоков перед бетонированием (п.7.5 и 7.6).

7.11. После окончания работ по подготовке блока к бетонированию комиссия в составе представителей техинспекции (строительной лаборатории), дирекции и проектной организации проверяет с составлением акта все скрытые работы: подготовку основания, гидроизоляционные и цементационные устройства, контрольно-измерительную аппаратуру, систему охлаждения бетона и т.п.; проверяется также правильность установки опалубки, арматуры, закладных частей в соответствии с рабочими чертежами, готовность средств производства работ по укладке бетона в соответствии с проектом производства работ и обеспеченность средствами по уходу за бетоном после его укладки, включая и теплозащиту.

7.12. В случае перерыва между приемкой блока и началом укладки бетона более одной смены освидетельствование готовности блока к бетонированию производится вторично.

8. УКЛАДКА И УПЛОТНЕНИЕ БЕТОННОЙ СМЕСИ

Общие указания

8.1. Укладка бетонной смеси в блок допускается после выполнения всех необходимых требований по подготовке блока к бетонированию и приемки его комиссией.

8.2. До начала бетонирования блока должны быть определены:

а) состав бетонной смеси и показатели ее подвижности (жесткости) у места укладки;

б) способы подачи, разравнивания и уплотнения бетонной смеси;

в) толщина слоев и направление их укладки;

г) предельно допустимые сроки перекрытия слоев бетонной смеси в блоке в соответствии с табл.10;

Таблица 10

|

Температура бетонной смеси в момент укладки, °С |

Подвижность (осадка конуса) бетонной смеси в момент укладки, см |

Предельно допустимое время перекрытия слоев (ч) при уплотнении вышележащего слоя смеси | |

|

|

|

пакетами тяжелых вибраторов |

ручными вибраторами |

|

|

1-3 |

4,0 |

3,5 |

|

5-10 |

>3 |

5,0 |

4,0 |

|

|

1-3 |

3,0 |

2,0 |

|

10-20 |

>3 |

3,5 |

2,5 |

|

|

1-3 |

2,0 |

1,5 |

|

20-25 |

>3 |

2,5 |

2,0 |

Примечание. Приведенные ориентировочные сроки перекрытия слоев включают время доставки смеси к блоку от бетонного завода и рассчитаны на применение цементов с началом схватывания не ранее 1 ч 30 мин и содержанием добавки СДБ в количестве 0,2% от массы цемента. При применении других цементов с другими сроками схватывания или других добавок сроки перекрытия должны уточняться строительной лабораторией.

д) необходимая минимальная и средняя расчетная интенсивность подачи бетонной смеси с проверкой их обеспеченности бетонным заводом и транспортными средствами;

е) потребность в механизмах (в том числе резервных) и рабочей силе для подачи, распределения, уплотнения бетонной смеси и выполнения необходимых вспомогательных работ в процессе бетонирования.

8.3. Разравнивание и уплотнение бетонной смеси в блоках массивных сооружений следует вести механизированными способами.

При бетонировании неармированных и малоармированных конструкций для разравнивания должны использоваться электротракторы с бульдозерным отвалом и пакетами вибраторов или манипуляторы с пакетами вибраторов.

При бетонировании армированных конструкций для разравнивания и уплотнения должны использоваться манипуляторы или иные подъемно-транспортные средства с пакетами вибраторов.

Ручные вибраторы используют для немассивных конструкций, в мелких стесненных блоках, когда их площадь не превышает 20 м![]() или при низкой интенсивности бетонирования - порядка 10 м

или при низкой интенсивности бетонирования - порядка 10 м![]() /ч.

/ч.

В густоармированных конструкциях, где уплотнение смеси крайне затруднено, по согласованию с проектной организацией могут использоваться литые бетоны без вибрационного уплотнения или высокопластичные бетонные смеси, укладка которых может вестись, например, бетононасосами с бетонораспределителями с проработкой смеси ручными вибраторами в углах и по наружному контуру конструкции.

8.4. Толщина укладываемых слоев бетонной смеси указывается в проекте производства работ и должна соответствовать техническим характеристикам механизмов, применяемых для разравнивания и уплотнения смеси, при принятой разрезке сооружения на блоки и принятой величине средней расчетной интенсивности подачи смеси в блоки.

При всех принимаемых способах укладки бетонной смеси в блоки в процессе бетонирования должны соблюдаться требуемые предельно допускаемые сроки перекрытия свежеуплотненного слоя новым слоем с заданной в проекте обеспеченностью.

8.5. Укладка бетонной смеси должна вестись одним из следующих способов:

а) последовательными горизонтальными слоями с образованием многослойных блоков и перекрытием каждого слоя следующим после завершения разравнивания и уплотнения бетонной смеси на всей площади блока (рисунок, а);

б) по ступенчатой схеме бетонирования с образованием 2-, 3-слойных блоков и перекрытием каждой ступени в установленные сроки (рисунок, б);

в) однослойным бетонированием с укладкой каждого нового слоя на затвердевший бетон (рисунок, в).

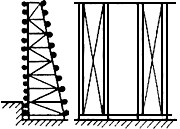

Основные схемы укладки бетонной смеси в блоки

а - последовательными горизонтальными слоями;

б - схема ступенчатого бетонирования; в - схема однослойного бетонирования.

8.6. Схема бетонирования последовательными горизонтальными слоями, укладываемыми по всей площади блока, применяется при относительно небольших плановых размерах блоков. Она является основной при бетонировании железобетонных конструкций, а также при уплотнении бетонной смеси ручными вибраторами.

При возведении массивных сооружений эта схема может применяться при столбчатой разрезке на блоки бетонирования. Разравнивание и уплотнение бетонной смеси при этом, как правило, выполняются пакетами вибраторов, навешенных на манипуляторы или краны.

Предельно допускаемая наименьшая интенсивность бетонирования (![]() ) при этой схеме должна определяться по зависимости

) при этой схеме должна определяться по зависимости

![]() , (1)

, (1)

где ![]() - длина блока, м;

- длина блока, м; ![]() - ширина блока, м;

- ширина блока, м; ![]() - толщина слоев бетонной смеси в уплотненном состоянии, м;

- толщина слоев бетонной смеси в уплотненном состоянии, м; ![]() - предельно допустимое время перекрытия слоев, ч (табл.10).

- предельно допустимое время перекрытия слоев, ч (табл.10).

8.7. Укладка бетонной смеси по ступенчатой схеме применяется для возведения массивных неармированных и малоармированных сооружений длинными блоками, в том числе при секционной разрезке арочных и арочно-гравитационных плотин на блоки бетонирования.

Разравнивание и уплотнение бетонной смеси при этом, как правило, выполняются совмещенно пакетами вибраторов, навешенных на манипуляторы или краны; ширина уступов при механизированной укладке обычно принимается равной 3-5 м, а число одновременно укладываемых слоев - равным 2.

Предельно допустимая наименьшая интенсивность бетонирования (![]() ) при этой схеме должна определяться по зависимости

) при этой схеме должна определяться по зависимости

![]() , (2)

, (2)

где ![]() - ширина ступени, м;

- ширина ступени, м; ![]() - число слоев бетонной смеси в блоке.

- число слоев бетонной смеси в блоке.

8.8. Укладка бетонной смеси однослойными блоками применяется, как правило, при возведении массивных неармированных и мало армированных сооружений блоками большой площади, в том числе при секционной разрезке гравитационных и контрфорсных плотин на блоки бетонирования.

Разравнивание и уплотнение бетонной смеси при этом, как правило, выполняются раздельно: разравнивание смеси ведется бульдозерами, а ее уплотнение - пакетами вибраторов, навешенных на электротракторы или манипуляторы.

При применении укатанного бетона уплотнение бетонной смеси производится катками, виброкатками или тяжелыми гружеными автомашинами с удельным давлением не менее 0,5 МПа.

Предельно допускаемая наименьшая интенсивность бетонирования (![]() ) при этой схеме должна определяться по зависимости