1. ОБЩАЯ ЧАСТЬ

1.1. В настоящее время накоплен опыт консервации различного теплоэнергетического оборудования воздухом, разработаны и опробованы в промышленных условиях установки по производству осушенного воздуха, применение которого обеспечивает наиболее эффективную воздушную консервацию.

1.2. Применение воздуха в качестве консервирующего агента позволит во многих случаях частично или полностью отказаться от использования химических реагентов при консервации, в результате чего не потребуется специальная подготовка оборудования к пуску после простоя и уменьшится сброс сточных вод электростанции в водные объекты.

1.3. На основе настоящих Методических указаний на электростанциях с учетом конкретных условий, видов и продолжительности простоев оборудования осуществляется оценка возможности и целесообразности применения воздуха для консервации или сочетания его применения с другими способами.

1.4. Для эффективного внедрения технологии консервации воздухом целесообразно привлечение специализированных организаций, разработчиков консервационных установок, а также специалистов других энергопредприятий, имеющих опыт внедрения данного способа консервации.

1.5. На основании Методических указаний в каждом конкретном случае должны быть разработаны техническое решение по организации консервации, технологическая схема и методы контроля процесса, а также выбрано соответствующее оборудование для обеспечения консервации.

При необходимости проводится технико-экономическое обоснование применения воздуха, анализ опыта его использования на других электростанциях.

1.1.* В соответствии с принятым техническим решением и технологической схемой составляется и утверждается инструкция по консервации оборудования воздухом с указаниями по подготовке оборудования к консервации, технологии консервации и расконсервации, по мерам безопасности при проведении консервации.

1.2.* При подготовке и проведении консервации и расконсервации необходимо соблюдать требования Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей: РД 34.03.201-97 (М.: ЭНАС, 1997), а также требования по технике безопасности изготовителей установок по выработке воздуха.

___________

* Нумерация соответствует оригиналу. - Примечание .

2. УСЛОВИЯ КОНСЕРВАЦИИ ТЕПЛОЭНЕРГЕТИЧЕСКОГО

ОБОРУДОВАНИЯ ВОЗДУХОМ

2.1. Одним из способов защиты металла внутренних поверхностей опорожненного оборудования на время простоя является поддержание в нем оптимального значения относительной влажности воздуха, обеспечивающей минимальную скорость коррозии.

Согласно [1] коррозия металла при простое протекает в условиях, соответствующих условиям атмосферной коррозии, т.е. при одновременном наличии влаги и кислорода. Наиболее интенсивно коррозия протекает при наличии на поверхности металла остатков влаги или при относительной влажности воздуха около 100%.

2.2. В большинстве случаев в реальных условиях простоя опорожненного оборудования при относительной влажности воздуха не более 60% обеспечивается минимальная скорость коррозии металла, мало зависящая от значения относительной влажности. При повышении относительной влажности воздуха до 65% (критическая влажность) и выше скорость коррозии металла резко возрастает [1, 2].

Наличие на поверхности металла солевых отложений или рыхлых продуктов коррозии чаще всего ускоряет процесс стояночной коррозии.

Присутствие в металле легирующих элементов, наличие на поверхности металла продуктов коррозии, образовавших окисную защитную пленку (например, магнетит на поверхности стали), тормозят процесс коррозии.

2.3. Обязательное условие консервации воздухом - эффективное дренирование оборудования и трубопроводов в процессе подготовки к консервации.

2.4. Понижение относительной влажности воздуха во внутреннем объеме консервируемого оборудования и поддержание ее ниже 60% на весь период простоя достигается путем постоянной или периодической вентиляции внутренних поверхностей осушенным или подогретым атмосферным воздухом производственного помещения.

Влажность воздуха в производственных помещениях зависит от климатических условий, культуры эксплуатации и практически постоянно (даже в течение суток) меняется в широких пределах от 30 до 90%. Очень часто наблюдается изменение относительной влажности воздуха по высоте помещения.

2.5. Для получения осушенного воздуха используются специальные воздухоосушительные установки (ВОУ), осушающие атмосферный воздух по принципу сорбции или вымораживания влаги до относительной влажности 25-40% (или ниже).

Воздухоосушительные установки понижают абсолютное влагосодержание воздуха, но практически не изменяют температуру осушенного воздуха по сравнению с атмосферным.

2.6. Подогрев атмосферного воздуха осуществляется в воздухонагревательных установках (ВНУ), в которых воздух нагревается с помощью калориферов или за счет внутренних потерь при сжатии.

Подогрев воздуха понижает его относительную влажность, но абсолютное его влагосодержание остается постоянным. Величина нагрева для получения необходимой относительной влажности определяется исходными параметрами (температура и влажность) воздуха в точке забора, а также условиями теплообмена на различных участках консервируемого оборудования.

Продувка консервируемого оборудования подогретым воздухом повышает температуру металла по сравнению с окружающей средой, что препятствует выпадению влаги и на наружных поверхностях оборудования и предохраняет их от коррозии.

2.7. При консервации оборудования воздухом достаточно поддерживать в консервируемом объеме относительную влажность воздуха в пределах 40-60%.

Если на консервируемых поверхностях имеются солевые отложения или рыхлые продукты коррозии, относительную влажность воздуха в консервируемом объеме целесообразно поддерживать в пределах 35-45%.

2.8. Для продувки воздухом консервируемое оборудование и ВОУ или ВНУ с помощью штатных и временных трубопроводов и воздухопроводов объединяются в замкнутый или разомкнутый контур консервации.

Схема консервации должна обеспечивать подачу воздуха во все участки консервируемого оборудования.

Критерием надежности консервации подогретым воздухом служит значение относительной влажности воздуха на выходе контуров консервации.

2.9. При использовании осушенного воздуха для вытеснения влажного воздуха из объема консервируемого оборудования на первом этапе контур может быть разомкнутым до понижения значения влажности на выходе до требуемого. После этого выход из контура консервации замыкается на ВОУ.

При использовании подогретого воздуха контур консервации - разомкнутый.

2.10. Осушка воздуха во внутреннем объеме оборудования может быть осуществлена в схемах консервации с применением эжекторной установки, где рабочей средой для эжектора является пар.

Эжекторная установка обеспечивает принудительное движение воздуха во внутреннем объеме консервируемого оборудования за счет создания в нем разрежения. Подвод атмосферного осушенного воздуха во внутренние полости производится через корпус фильтра-осушителя, загруженного влагопоглотителем (силикагель).

2.11. Осушка воздуха во внутреннем объеме поверхностей нагрева водогрейного котла может быть осуществлена за счет тепла горячей сетевой воды, автономно поступающей в несколько специально выделенных и отглушенных от конвективной части полупакетов. При этом организовывается продувка воздухом внутреннего объема котла, а также циркуляция воздуха газового тракта котла с помощью вспомогательных вентиляторов.

3. ОБЛАСТИ ПРИМЕНЕНИЯ ВОЗДУХА

ДЛЯ КОНСЕРВАЦИИ ОБОРУДОВАНИЯ

Вне зависимости от типа консервируемого оборудования подогретый воздух целесообразно применять в случае продолжительности простоев до 6 мес, а осушенный воздух - при продолжительности простоев свыше 6 мес.

В некоторых случаях (простой продолжительностью 1 год и более при опасности коррозии наружных поверхностей оборудования) следует использовать осушенный подогретый воздух.

3.1. Энергетические котлы

В соответствии с [3] на каждом котле должны быть предусмотрены как способы консервации, образующие и восстанавливающие защитную окисную пленку на поверхностях нагрева (гидразинная или трилонная обработка, фосфатная выварка, кислородная обработка), так и способы, предохраняющие ранее образованную защитную пленку (заполнение котла щелочными растворами, азотом, обработка контактным ингибитором или октадециламином).

Способ консервации энергетических котлов воздухом относится к способам, предохраняющим защитную пленку.

Консервацию воздухом целесообразно применять при выводе котлов в резерв или ремонт, не связанный с заменой поверхностей нагрева, на срок свыше двух месяцев.

Если котел останавливается на срок свыше четырех месяцев, консервацию воздухом следует производить при условии предварительного осуществления на котле гидразинной или трилонной обработки, фосфатно-аммиачной выварки, а на прямоточном котле, работающем при кислородном водном режиме, кислородной обработки с последующим сухим остановом в соответствии с указаниями [3]. Допускается проведение реагентных обработок не позднее двух недель до останова котла. Сухой останов в этом случае должен быть выполнен непосредственно перед выводом котла на консервацию.

На блочных ТЭС котлы целесообразно консервировать воздухом совместно с турбоустановкой.

3.2. Турбоустановки

Способ консервации турбоустановок воздухом может быть выбран как основной способ консервации при сравнительной его оценке со способами, описанными в [3, 4].

Консервация турбоустановки воздухом производится при выводе оборудования в резерв на срок 7 сут и более.

Если при выводе турбоустановки в ремонт не предполагается вскрытие каких-либо узлов установки (ЦВД, ЦСД, ЦНД, подогреватели или др.), необходимо по возможности организовать продувку воздухом этих узлов.

3.3. Энергоблоки

Воздух для консервации одновременно турбоустановки и котла может быть применен при выводе энергоблока в резерв или ремонт на срок свыше 2 мес при условии выполнения рекомендаций разд. 3.1, 3.2.

3.4. Водогрейные котлы

Способ консервации водогрейных котлов воздухом может быть выбран как основной способ консервации при сравнительной его оценке со способами, описанными в [3].

Консервация водогрейного котла воздухом производится при выводе в резерв на срок более одного месяца.

4.1. Воздухоосушительные установки

4.1.1. В АО "Ленэнерго" прошла испытания на турбоагрегате К-300-240 установка для консервации оборудования ТЭС - УКМ-1 (установка консервационная мобильная).

Установка работает по принципу сорбции влаги. В качестве адсорбента используется цеолит, применяющийся в энергетике для осушки масел.

Установка имеет достаточно высокий напор, чтобы преодолевать аэродинамическое сопротивление разветвленных трактов энергоустановок.

На установке не используется компрессор, она проста в эксплуатации, автоматизирована.

Техническая характеристика УКМ-1

|

Осушительная способность, кг/ч, не менее |

12 |

|

Производительность по осушенному воздуху, м |

800-2500 |

|

Относительная влажность осушенного воздуха*, %, не более |

30 |

|

Полный напор воздуха, Па, не менее |

3000 |

|

Установленная мощность, кВт, не более |

50 |

|

Среднечасовое потребление электроэнергии, кВт·ч, не более |

23 |

|

Габаритные размеры, мм |

3870x1960x2070 |

|

Масса, кг |

3500 |

|

Масса сорбента (цеолит Na-А), кг, не более |

240 |

|

Срок службы, лет |

10 |

|

Ресурс до капитального ремонта, ч, не менее |

28800 |

_______________

* Устанавливается в зависимости от влагосодержания воздуха на входе.

Подключение УКМ-1 к блокам консервируемого оборудования осуществляется с помощью эластичных рукавов (воздуховодов) ![]() 200 мм при минимальных затратах и переделках тепловой схемы.

200 мм при минимальных затратах и переделках тепловой схемы.

Установка подключается к сети переменного тока напряжением 380/220 В, частота 50 Гц.

Разработчики: АО "Ленэнергоремонт", АОЗТ "Энэкос", ГП "Инженерный центр по энергосбережению" при ФТИ им. А.Ф.Иоффе РАН.

По вопросам приобретения установок и заключению договоров на техническое обеспечение консервации обращаться в ЗАО "Оргэнергоремонт", тел. (095) 935-06-38.

4.1.2. Воздухоосушительные установки ВОК-120, НОУР-1200 производительностью по осушенному воздуху до 1200 м![]() /ч и напором - от 850 мм вод.ст. до 6 кгс/см

/ч и напором - от 850 мм вод.ст. до 6 кгс/см![]() широко используются на теплоэнергетическом оборудовании ВМФ России.

широко используются на теплоэнергетическом оборудовании ВМФ России.

Подробную информацию по использованию этих установок для консервации теплоэнергетического оборудования электростанций можно получить у специалистов ВМФ России по телефонам в Санкт-Петербурге (812) 233-01-17 и (812) 536-13-01.

4.1.3. В АО "Мосэнерго" эксплуатируется ВОУ, использующая принцип вымораживания влаги. Воздухоосушительная установка может работать в двух режимах: вентиляции или осушения.

В режиме осушения атмосферный воздух поступает в теплообменник-испаритель, где охлаждается до 7 °С, при этом влага, содержащаяся в воздухе, конденсируется на поверхности трубок теплообменника. Осушенный воздух поступает в электрокалорифер, где подогревается и затем нагнетается вентилятором в оборудование.

В режиме вентиляции холодильная машина и электрокалорифер не работают. Атмосферный воздух поступает на сторону всасывания вентилятора и далее в консервируемое оборудование.

Выбор режима вентиляции и осушения производится изменением настройки датчика-регулятора влажности. В процессе работы при переходе влажности через порог настройки датчика изменение режимов работы происходит автоматически.

Техническая характеристика ВОУ

|

Напряжение питающей сети, В |

380 |

|

Частота питающей сети, Гц |

50 |

|

Потребляемая мощность, кВт |

10 |

|

Расход осушаемого воздуха, м |

700 |

|

Напор воздуха на выходе ВОУ, мм вод.ст. |

160 |

|

Температура воздуха на выходе ВОУ, °С |

25 |

|

Относительная влажность, %: |

|

|

на входе |

70 |

|

на выходе |

30-35 |

|

Габаритные размеры, мм |

2000x1400x815 |

|

Масса, кг |

300 |

4.1.4. Техническая характеристика ВОУ (принцип вымораживания влаги) и опыт ее применения при консервации турбин Т-100-130, Р-50-130, ПТ-60-130 приведены в журнале Энергетик, 2000, N 3.

4.1.5. Опыт консервации оборудования осушенным воздухом с помощью эжекторных установок накоплен в АО "Мосэнерго".

Расчетные параметры эжектора (создаваемое разрежение, расход отсасываемого воздуха, расход пара) зависят от внутреннего объема консервируемого оборудования.

Для консервации оборудования энергоблока с турбиной Т-250/300-240 и прямоточным котлом применяется эжектор ЭПР-0,9-4800-1 ООО "Турбомаш".

Техническая характеристика ЭПР-0,9-4800-1

|

Создаваемое разрежение на стороне всасывания, кгс/см |

0,9 |

|

Расход отсасываемого воздуха, кг/ч |

4800 |

|

Рабочее давление пара, МПа |

0,4 |

|

Температура пара, °С |

160 |

|

Расход пара, кг/ч |

192 |

Фильтр-осушитель атмосферного воздуха изготавливается своими силами.

4.1.6. Согласно Информационному письму РАО "ЕЭС России" ИП-10-27-99 (ТП) "О консервации теплоэнергетического оборудования методом динамического осушения воздуха" консервация с применением ВОУ осуществлялась на энергоблоках 250 и 300 МВт АО "Ленэнерго", турбин - в АО "Владимирэнерго", котлов - в АО "Ивэнерго" и "Курскэнерго".

4.2. Воздухонагревательные установки

4.2.1. Энергопредприятия могут своими силами спроектировать и изготовить ВНУ, состоящую из вентиляционной и калориферной установок, а также системы воздухопроводов. Для подогрева воздуха должны использоваться электрические калориферы.

При проектировании ВНУ можно использовать рекомендации [5, 6].

4.2.2. На электростанциях АО "Мосэнерго" в качестве источника подогретого воздуха опробовано применение турбовоздуходувки (ТВ) типа ТВ-80-1,8 системы дробеочистки конвективных поверхностей нагрева котлов. Атмосферный воздух может быть нагрет в ТВ до 60-70 °С.

Турбовоздуходувка, обладая большой производительностью по воздуху (до 6000 м![]() /ч) и высоким напором (до 8000 мм вод. ст.), позволяет осуществлять консервацию всего оборудования турбоустановок (турбина, ПВД, ПНД, конденсатор, бойлер и т.п.) или энергоблока (котел и турбоустановка) от одного источника воздуха.

/ч) и высоким напором (до 8000 мм вод. ст.), позволяет осуществлять консервацию всего оборудования турбоустановок (турбина, ПВД, ПНД, конденсатор, бойлер и т.п.) или энергоблока (котел и турбоустановка) от одного источника воздуха.

4.3. Защитный фильтр

При выборе или проектировании ВОУ и ВНУ необходимо учитывать, что для защиты от попадания загрязнений и пыли во внутренние полости консервируемого оборудования всасывающие патрубки установок или фильтров-осушителей должны быть снабжены фильтрами.

При необходимости защитный фильтр может быть изготовлен собственными силами в соответствии с рекомендациями [5].

5. РЕКОМЕНДАЦИИ ПО ОРГАНИЗАЦИИ СХЕМ КОНСЕРВАЦИИ

ОБОРУДОВАНИЯ ВОЗДУХОМ

5.1. Все участки консервируемого оборудования должны быть обеспечены штатными системами для наиболее полного опорожнения водяного объема или обеспаривания. В некоторых случаях для повышения эффективности удаления влаги целесообразно предусмотреть паровой разогрев поверхностей оборудования (например, водогрейных котлов сторонним паром).

5.2. Консервируемое оборудование должно надежно отключаться от действующих трубопроводов воды или пара за счет плотного закрытия запорной арматуры, установки дополнительной запорной арматуры с ревизией или проглушек.

5.3. Консервация осушенным воздухом является наиболее совершенным и надежным способом.

Применение подогретого воздуха требует более строгого контроля за влажностью воздуха на выходе из контура консервации, сопряжено с опасностью выпадения влаги на некоторых поверхностях, где возможно охлаждение воздуха, а также связано с повышенными энергетическими затратами.

5.4. Выбор технологии консервации (осушенный или подогретый воздух) и соответственно типа источника воздуха (ВОУ, ВНУ, эжекторная установка) зависит от возможностей электростанции по приобретению готовых установок или изготовлению их собственными силами (наличие вентиляторов, калориферов, турбовоздуходувок, эжекторов).

При необходимости консервации оборудования осушенным подогретым воздухом следует оснастить ВОУ электрокалорифером, чтобы обеспечить в контуре консервации температуру воздуха на 5-10 °С выше температуры окружающей среды.

5.5. При выборе места установки ВОУ или ВНУ целесообразно по возможности выявлять в цехе места с наименьшей относительной влажностью атмосферного воздуха, например, в районе отопительных радиаторов. Следует также учесть, что обычно чем выше отметка помещения, тем ниже влажность воздуха.

5.6. Можно предусматривать как один контур консервации турбоустановки (турбина, конденсатор, система подогревателей), котла, энергоблока (котел и турбоустановка) с единым источником воздуха соответствующей производительности и напора, так и несколько контуров с раздельными источниками воздуха для различных узлов турбоустановки или энергоблока.

5.7. При консервации оборудования с помощью ВОУ схема консервации должна предусматривать как разомкнутый, так и замкнутый контуры.

5.8. Источники воздуха заводского изготовления обычно оснащаются воздухопроводами для подключения к консервируемому оборудованию.

При изготовлении подводящих воздухопроводов своими силами следует предусматривать опоры и подвески на несущих конструкциях цеха, а также тепловую изоляцию, если температура поверхности их может превышать 45 °С. Конечные участки воздухопроводов должны иметь цилиндрические участки для присоединения к соответствующим фланцам впускных штуцеров.

5.9. Для подвода воздуха от источников воздуха к консервируемому оборудованию, перетока его от одной части оборудования к другой следует максимально использовать штатные трубопроводы и арматуру.

Непосредственно в местах впуска воздуха в оборудование предусматривается установка впускных штуцеров (временных или постоянных).

5.10. Для обеспечения эффективной вентиляции консервируемых объемов оборудования в конце консервируемых участков необходимо предусматривать выпуск воздуха. Для этого могут быть использованы штатные дренажи, открывающиеся в воронку, воздушники, люки конденсатосборников конденсаторов и бойлеров, линии опорожнения или аварийного слива, трубопроводы отсоса воздуха, концевые уплотнения или специально устанавливаемые вентиляционные штуцера ![]() 40-100 мм с запорной арматурой. Количество и расположение линий выпуска воздуха определяются конкретной схемой консервации и составом консервируемого оборудования.

40-100 мм с запорной арматурой. Количество и расположение линий выпуска воздуха определяются конкретной схемой консервации и составом консервируемого оборудования.

5.11. Постоянные впускные и вентиляционные штуцера, запорная арматура или заглушки к ним должны быть рассчитаны на рабочие параметры оборудования.

5.12. Схема консервации должна быть оборудована следующими контрольно-измерительными приборами и органами управления:

ключами управления электродвигателями;

амперметрами для измерения тока электродвигателя вентиляторов;

дифференциальными манометрами на стороне нагнетания источника воздуха (предел измерений 0![]() 4 кПа);

4 кПа);

дифференциальными манометрами для измерения давления в контуре консервации (предел измерений 0![]() 2,5 кПа);

2,5 кПа);

термопарами или термометрами для измерения температуры воздуха и металла оборудования;

термогигрометром для измерения температуры и относительной влажности воздуха (переносный и стационарный);

системой автоматического включения и отключения установок осушки и подогрева воздуха по сигналу от термогигрометра.

5.13. Аэродинамический и тепловой расчеты схемы консервации (параметры источника воздуха или эжекторной установки, сечения воздухопроводов, впускных и выпускных штуцеров) выполняются, исходя из условий обеспечения в контуре консервации объемной часовой кратности циркуляции воздуха не менее 7 и давления - не менее 0,6 кПа.

Расчеты выполняются на основе рекомендаций разработчиков установок по выработке воздуха, при этом используются данные [5-12].

На основании выполненных расчетов подбирается или проектируется источник воздуха или эжекторная установка соответствующих параметров, разрабатываются рабочие чертежи схемы консервации.

5.14. При проектировании схем консервации целесообразно, помимо анализа опыта консервации различного оборудования на других электростанциях, оснащения схемы контрольно-измерительными приборами, предусмотреть возможность контроля за качеством процесса в период внедрения способа на объекте с помощью индикаторов коррозии. Это позволит при внедрении принятой технологии скорректировать расчетные технологические параметры консервации (значение относительной влажности воздуха в контуре, температура нагрева воздуха, периодичность включения и отключения источников воздуха и т.п.) для повышения эффективности процесса.

Эффективность процесса консервации контролируется путем определения скорости общей коррозии (по потере в массе) плоских контрольных образцов (индикаторы коррозии). Контрольные пластины могут быть прямоугольными (40x20x2 мм) или круглыми (60x2 мм), выполненными из Ст 3 или Ст 20. Образцы помещаются во внутренний объем контура консервации с помощью специальных устройств-контейнеров. Количество устанавливаемых пластин - не менее трех.

Срок выдержки образцов в контуре - не менее 500 ч, достаточных для стабилизации процесса коррозии. В соответствии с [1] допустимая скорость коррозии металла - не более 30 мг/(м![]() ·ч) [обычно до 10 мг/(м

·ч) [обычно до 10 мг/(м![]() ·ч)].

·ч)].

Методика подготовки контрольных пластин (шлифовка, обезжиривание, сушка), устройство контейнеров, способ определения значения скорости общей коррозии описаны в [13, 14].

6.1. Организация схемы консервации

При организации схем консервации следует руководствоваться положениями разд.5 и [5].

В состав консервируемого оборудования помимо собственно турбины с конденсатором и неотключаемыми подогревателями могут входить подогреватели высокого и низкого давления, сетевые подогреватели и другие теплообменники, соединенные с внутренним объемом турбины. При этом следует учитывать возможность принудительного подъема КОС, в противном случае следует предусматривать либо подвод воздуха в трубопровод между КОС и подогревателем, либо разборку и выемку запорного органа КОС. Следует иметь в виду, что консервация паровой стороны подогревателей требует существенно большего времени стабилизации, чем остальной объем турбоустановки, особенно при наличии недренируемого трубного пучка.

Установка индикаторов коррозии для контроля скорости общей коррозии может осуществляться в паровом пространстве конденсатора на уровне оси ротора ЦНД, в конденсатосборнике конденсатора и ПСГ.

6.2. Ввод в консервацию

6.2.1. При разгружении турбины перед вводом ее в длительную (свыше 30 дн) консервацию следует по возможности выполнить влажнопаровую промывку проточной части, используя соответствующую технологию.

6.2.2. Непосредственно после отключения турбогенератора от сети в процессе остывания следует произвести дренирование турбоустановки, а затем вакуумную сушку оборудования, поддерживая вакуум с помощью рабочих эжекторов в объеме, подлежащем дренированию.

6.2.3. После остывания турбины и отключения валоповоротного устройства следует убедиться в надежном отключении турбоустановки от действующей части тепловой схемы, провести повторное дренирование консервируемых объемов и опорожнение емкостей (ПВД, ПНД, конденсатосборников и т.п.). При возможности следует отключить турбину от промежуточного пароперегревателя. Взвести и поставить на упоры стопорные и регулирующие клапаны, поворотные диафрагмы, КОС.

6.2.4. Произвести подключение к турбоустановке установки по осушке или подогреву воздуха, сняв заглушки с впускных штуцеров.

Открыть арматуру впускных и вентиляционных штуцеров, дренажей и воздушников, предназначенных для вентиляции консервируемого объема. Подготовить к включению установку осушки или подогрева воздуха.

6.2.5. Выполнить по возможности герметизацию телескопического соединения между выхлопным патрубком и конденсатором с помощью мягкой резины и клея.

6.2.6. Приступать к консервации турбоустановки следует по возможности при температуре металла ЦВД в зоне регулирующей ступени не ниже 150 °С, особенно при консервации подогретым воздухом.

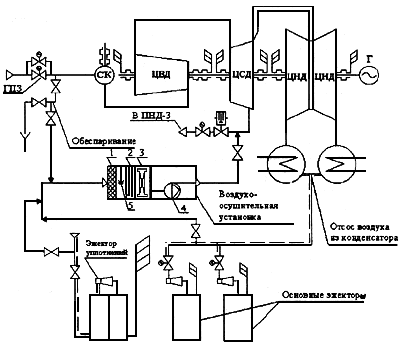

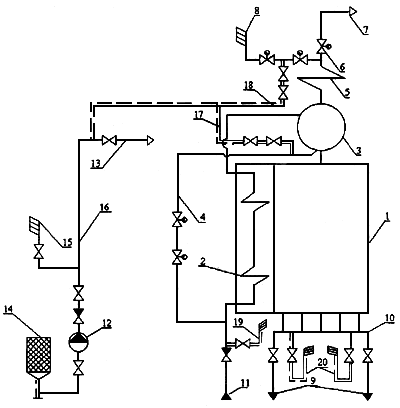

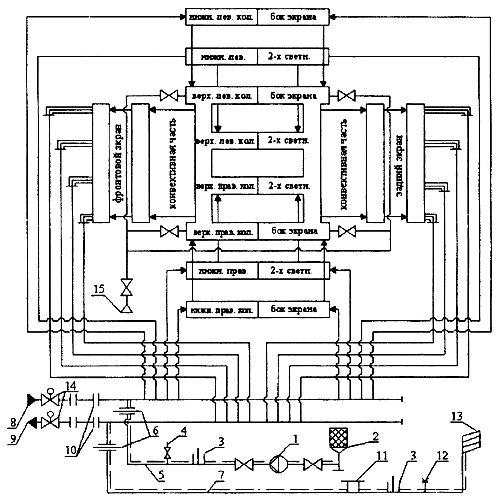

Рис.1. Схема консервации турбины Т-100-130 осушенным воздухом:

1 - фильтр обеспыливания воздуха; 2 - теплообменник-испаритель;

3 - электрокалорифер; 4 - вентилятор; 5 - датчик-регулятор влажности

6.3.1. Включить в работу ВОУ и выполнить осушку турбины по разомкнутой схеме с целью уменьшения относительной влажности во внутреннем объеме. В этом режиме влажный воздух вытесняется в атмосферу через концевые уплотнения, линию обеспаривания между ГПЗ и стопорными клапанами, вентиляционные штуцера на трубопроводах отсоса эжекторов и т.п.

Ход сушки контролируется один раз в смену по показаниям переносного измерителя влажности (термогигрометр), зонд которого помещается в поток воздуха на выходе из различных участков схемы.

6.3.2. После снижения относительной влажности на выпусках воздуха до 60% необходимо замкнуть выпуск воздуха из линии обеспаривания, трубопроводов отсоса паровоздушной смеси из эжекторов на сторону всасывания ВОУ.

6.3.3. При консервации по замкнутой схеме в турбине достаточно поддерживать значение относительной влажности в диапазоне 40-60%, давление не менее 0,6-1 кПа.

Режим работы по замкнутому контуру может быть автоматический, когда ВОУ включается в работу по сигналу от датчика-регулятора влажности при повышении относительной влажности до 55-60%.

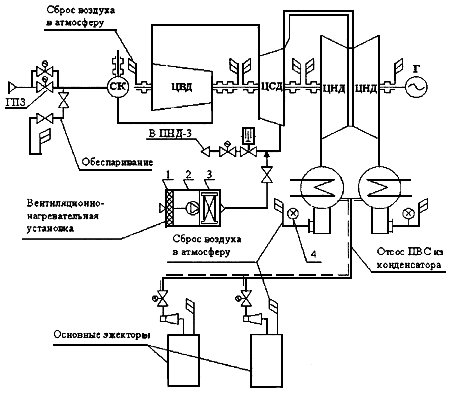

Рис.2. Схема консервации турбины Т-100-130 подогретым воздухом:

1 - фильтр обеспыливания воздуха; 2 - вентилятор; 3 - электрокалорифер;

4 - датчик контроля относительной влажности воздуха

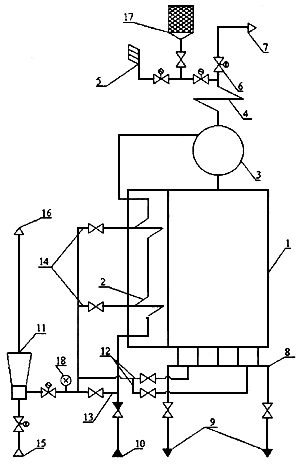

Рис.3. Схема консервации турбоустановки ПТ-60/75-130/13 подогретым воздухом:

1 - ЦВД; 2 - ЦНД; 3 - СК; 4 - ГПЗ; 5 - генератор; 6 - конденсатор; 7, 8, 9 - ПВД-5, 6, 7;

10, 11, 12 - ПНД-4, 3, 2; 13 - БО-90; 14 - ПС-50; 15 - пусковой эжектор; 16 - основной эжектор;

17 - турбовоздуходувкиТВ-80-1,8; 18 - фильтр обеспыливания воздуха; 19 - разгрузка;

20 - сброс воздуха в атмосферу через люк конденсатосборника; 21 - сброс воздуха через аварийный срыв

вакуума; 22, 23, 24 - сброс воздуха из парового пространства ПНД, ДО-90, ПС-50 через линии каскадного

слива конденсата; 25, 26 - сброс воздуха в атмосферу через выхлопы пускового и основных эжекторов;

27 - сброс воздуха через линию обеспаривания; 28, 29 - дополнительно монтируемые трубопроводы

подвода воздуха на консервацию; 30 - сброс воздуха из парового пространства ПВД;

31 - датчик контроля относительной влажности воздуха

6.4.1. Включить в работу ВНУ, отрегулировать подогрев воздуха в калорифере до требуемой температуры. Убедиться в устойчивом выходе воздуха из вентиляционных штуцеров и концевых уплотнений турбины. При необходимости отрегулировать выход воздуха прикрытием соответствующей арматуры.

6.4.2. Во время стабилизации режима консервации каждые 4 ч регистрируются показания контрольно-измерительных приборов.

При достижении давления воздуха в контуре не менее 0,6-1 кПа, относительной влажности на выходах из контура менее 60% можно перейти на режим периодического включения ВНУ.

6.4.3. Периодичность включения и необходимое время работы ВНУ определяются опытным путем. Как показывает практика, включение целесообразно осуществлять в ночное время суток, когда происходит снижение температуры окружающего воздуха и соответственно повышение его относительной влажности.

6.4.4. Периодически, не реже одного раза в месяц, через люки выхлопного патрубка производить визуальный осмотр состояния лопаток и дисков последних ступеней.

6.4.5. В период консервации контроль режима по показаниям приборов производится не реже одного раза в сутки. Одновременно проводится регулировка температуры подогретого воздуха в зависимости от температуры окружающего воздуха.

6.5. Вывод из консервации

Для вывода турбоустановки из консервации необходимо отключить установку осушки или подогрева воздуха, закрыть арматуру на вентиляционных штуцерах, установить заглушки (или закрыть арматуру) на впускных штуцерах, отсоединить подводящие воздухопроводы.

После включения насосов системы регулирования взвести стопорные и регулирующие клапаны и удалить упоры, клапаны закрыть. Удалить упоры КОС.

Дальнейшая подготовка турбоустановки к пуску производится в соответствии с инструкцией по эксплуатации.

7. КОНСЕРВАЦИЯ БАРАБАННЫХ КОТЛОВ

В настоящих Методических указаниях в качестве примера приведены конкретные схемы и основные этапы технологии консервации барабанных котлов ТГМ-96 и БКЗ-210-140 с применением турбовоздуходувки и котла Е-160-3,9-440ГМ с применением эжекторной установки.

Установка индикаторов коррозии для контроля скорости общей коррозии может осуществляться в центре барабана котла или на одном из выпускных трубопроводов воздуха (или на специальной байпасной линии этого трубопровода).

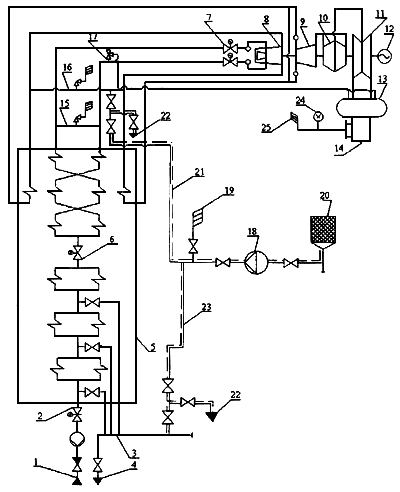

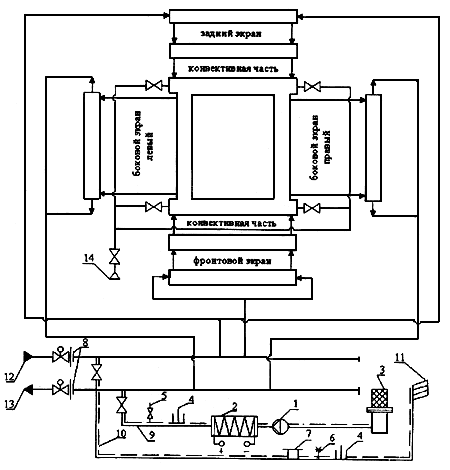

Рис.4. Схема консервации барабанного котла ТГМ-96 подогретым воздухом:

1 - котел; 2 - водяной экономайзер; 3 - барабан; 4 - линия аварийного слива из барабана;

5 - пароперегреватель; 6 - ГПЗ; 7 - пар к турбине; 8 - продувка пароперегревателя;

9 - опорожнение испарительной системы; 10 - дренажное кольцо нижних точек испарительной

системы; 11 - от ПЭН; 12 - турбовоздуходувка ТВ-80-1,8; 13 - к системе дробеочистки конвективных

поверхностей нагрева котла; 14 - фильтр обеспыливания воздуха; 15 - линия разгрузки;

16 - в расширитель слива из котла; 17 - вход воздуха через аварийный слив из барабана;

18 - сброс воздуха в атмосферу после водяного экономайзера; 19 - сброс воздуха после

испарительной системы; 20 - сброс воздуха через продувку пароперегревателя

Рис.5. Схема консервации котла БКЗ-210-140 подогретым воздухом:

1 - котел; 2 - водяной экономайзер; 3 - барабан; 4 - линия рециркуляции "барабан-водяной экономайзер";

5 - пароперегреватель; 6 - ГПЗ; 7 - пар к турбине; 8 - продувка пароперегревателя;

9 - опорожнение испарительной системы; 10 - дренажное кольцо нижних точек испарительной системы;

11 - от ПЭН; 12 - турбовоздуходувка ТВ-80-1,8; 13 - к системе дробеочистки конвективных

поверхностей нагрева котла; 14 - фильтр обеспыливания воздуха; 15 - линия разгрузки;

16 - существующие трубопроводы системы дробеочистки; 17 - вход воздуха через линию

рециркуляции "барабан-водяной экономайзер"; 18 - вход воздуха через продувку пароперегревателя;

19 - сброс воздуха в атмосферу после водяного экономайзера;

20 - сброс воздуха после испарительной системы

7.1.1. Подача воздуха от турбовоздуходувки к воздушным штуцерам производится по трубопроводу ![]() 100-150 мм.

100-150 мм.

7.1.2. Непосредственно в котел воздух может поступать в трубопровод аварийного слива барабана или трубопровод продувки пароперегревателя, если условный диаметр этого трубопровода не менее 100 мм.

Возможна подача воздуха в котел через две точки:

трубопровод ![]() 65 мм продувки пароперегревателя между двумя последовательно установленными запорными вентилями;

65 мм продувки пароперегревателя между двумя последовательно установленными запорными вентилями;

трубопровод ![]() 65 мм циркуляции "барабан-водяной экономайзер" со стороны барабана.

65 мм циркуляции "барабан-водяной экономайзер" со стороны барабана.

7.1.3. Вентиляция котла (сброс воздуха в атмосферу) осуществляется через:

штатную продувку пароперегревателя;

дополнительные врезки ![]() 65 мм на дренажном кольце нижних точек испарительной системы;

65 мм на дренажном кольце нижних точек испарительной системы;

дополнительную врезку ![]() 65 мм за обратным клапаном на трубопроводе питательной воды.

65 мм за обратным клапаном на трубопроводе питательной воды.

Рис.6. Схема консервации барабанного котла Е-160-3,9-440ГМ осушенным воздухом:

1 - котел; 2 - водяной экономайзер; 3 - барабан; 4 - пароперегреватель; 5 - продувка пароперегревателя;

6 - ГПЗ; 7 - пар к турбине; 8 - дренажное кольцо нижних точек испарительной системы;

9 - опорожнение испарительной системы; 10 - от ПЭН; 11 - паровой эжектор;

12 - отсос воздуха из испарительной системы; 13, 14 - отсос воздуха из водяного экономайзера;

15 - рабочий пар к эжектору; 16 - в атмосферный расширитель; 17 - фильтр-осушитель;

18 - датчик контроля относительной влажности воздуха

7.2.1. Подвод воздуха во внутренний объем пароводяного тракта котла производится через корпус фильтра-осушителя по трубопроводу ![]() 100 мм в главный паропровод.

100 мм в главный паропровод.

7.2.2. Отсос воздуха из котла производится через дополнительные врезки ![]() 65 мм в дренажном коллекторе нижних точек испарительной системы, питательном трубопроводе до водяного экономайзера, в коллекторах экономайзера. Условный диаметр трубопровода на стороне всасывания эжектора - 100 мм.

65 мм в дренажном коллекторе нижних точек испарительной системы, питательном трубопроводе до водяного экономайзера, в коллекторах экономайзера. Условный диаметр трубопровода на стороне всасывания эжектора - 100 мм.

7.2.3. При необходимости для автоматизации поддержания относительной влажности воздуха в требуемом диапазоне на трубопроводах подвода воздуха и пара перед эжектором может быть установлена электроприводная арматура, а в общий трубопровод отсоса воздуха перед эжектором устанавливается датчик с выходом на регистрирующий прибор контроля относительной влажности воздуха.

7.3. Консервация подогретым воздухом

7.3.1. Непосредственно после снижения давления в котле в процессе сухого останова до атмосферного выполняется подключение трубопровода подачи воздуха к впускным штуцерам.

7.3.2. Выполняется закрытие дренажей и воздушников котла и открытие соответствующих вентилей на трубопроводах пароводяного тракта котла и впускных и выпускных штуцерах для обеспечения вентиляции воздуха.

7.3.3. Включается в работу ВНУ и осуществляется вентиляция объема котла подогретым воздухом до снижения относительной влажности воздуха на выходе из контура ниже 60%, после чего можно перейти на режим периодического включения установки.

7.3.4. Периодичность включения и необходимое время работы ВНУ (ТВ) устанавливаются опытным путем.

7.4. Консервация осушенным воздухом с применением эжекторной установки

7.4.1. Непосредственно после снижения давления в котле в процессе сухого останова до атмосферного выполняется подключение фильтра-осушителя и трубопровода на стороне всасывания эжектора к впускным и выпускным штуцерам.

7.4.2. Выполняется закрытие дренажей и воздушников и открытие соответствующих вентилей на трубопроводе продувки пароперегревателя и впускных и выпускных вентилей для обеспечения входа и выхода воздуха.

7.4.3. Включается в работу эжектор и осуществляется вентиляция внутреннего объема котла до понижения относительной влажности воздуха на стороне всасывания эжектора до значения влажности окружающего воздуха, после чего закрывается задвижка на стороне всасывания эжектора и производится установка в фильтр-осушитель кассеты с влагопоглотителем и датчика контроля относительной влажности перед эжектором.

7.4.4. Вновь открывается задвижка на стороне всасывания эжектора и вентиляция внутреннего объема котла продолжается до понижения относительной влажности менее 60%, после чего эжектор отключается по пару и включается в работу при повышении влажности до 55-60%.

Периодичность включения эжектора, необходимое время его работы и смена кассет с влагопоглотителем определяются опытным путем.

7.5. Вывод котла из консервации

Для вывода котла из консервации необходимо отключить турбовоздуходувку или эжекторную установку, закрыть арматуру на впускных и выпускных штуцерах, отсоединить трубопроводы подвода и отвода воздуха.

После выполнения указанных операций можно приступать к растопке котла в соответствии с инструкцией по эксплуатации.

7.6. Консервация оборудования блока с барабанным котлом

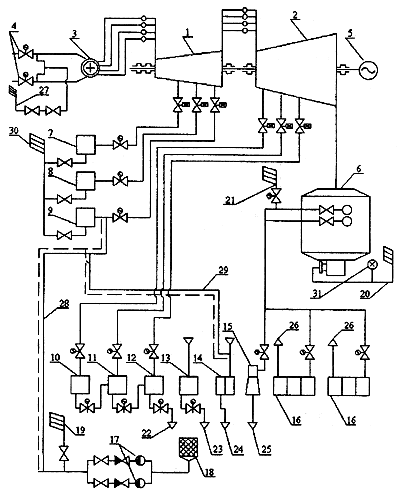

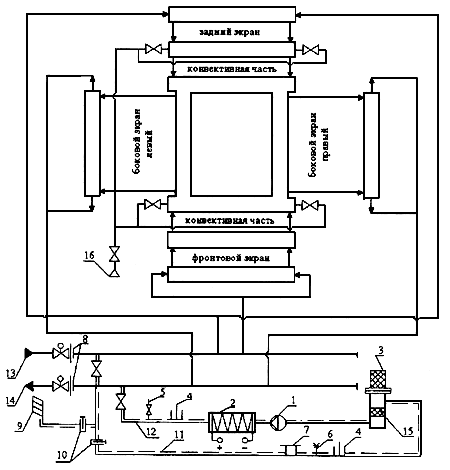

На рис.7 приведена схема консервации подогретым воздухом оборудования блока с барабанным котлом с применением турбовоздуходувки. При осуществлении данной схемы консервации необходимо руководствоваться указаниями по консервации турбоустановок и барабанных котлов.

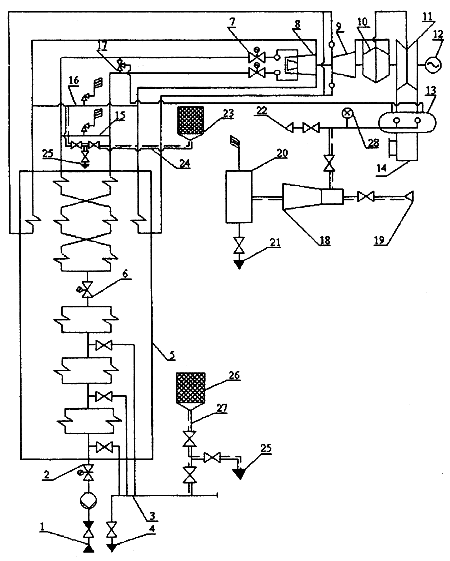

Рис.7. Схема консервации оборудования блока с барабанным котлом

подогретым воздухом:

1 - котел Т-образной компоновки; 2 - барабан; 3 - пароперегреватель; 4 - промежуточный пароперегреватель;

5 - водяной экономайзер; 6 - дренажное кольцо нижних точек испарительной системы;

7 - продувка пароперегревателя; 8 - перемычка холодного промперегрева; 9 - пускосбросное БРОУ;

10 - ГПЗ; 11 - СК ЦВД; 12 - ЦВД; 13 - СК ЦСД; 14 - ЦСД; 15 - ЦНД; 16 - генератор; 17 - конденсатор;

18 - конденсатосборник конденсата; 19 - аварийный слив из барабана; 20 - от ПЭН;

21 - опорожнение водяного объема испарительной системы; 22 - турбовоздуходувка ТВ-80-1,8;

23 - разгрузка; 24 - фильтр обеспыливания; 25 - воздух в систему дробеочистки; 26 - воздух на консервацию

пароводяного тракта высокого давления; 27 - воздух на консервацию пароводяного тракта низкого давления;

28 - дренаж для опорожнения водяного экономайзера; 29 - сброс воздуха в атмосферу из внутреннего объема

испарительной системы и водяного экономайзера; 30 - сброс воздуха через люк

конденсатосборника конденсатора

Из-за различного темпа естественного остывания змеевиков котла и цилиндров турбины подвод воздуха осуществляется как минимум в две точки консервируемого контура. Для вентиляции внутреннего объема пароводяного тракта после сухого останова котла воздух подводится в трубопровод аварийного слива барабана, а для консервации всего оборудования блока - в перемычку трубопроводов холодного промперегрева.

Данная схема позволяет также производить ускоренное расхолаживание турбины при условии подачи воздуха на охлаждение фланцев и шпилек цилиндров турбины.

Рис.8. Схема ускоренного воздушного расхолаживания турбины

Т-250/300-240 с применением турбовоздуходувки ТВ-80-1,8:

1 - от ПЭН; 2 - РПК; 3 - дренажный коллектор высокого давления; 4 - в расширитель слива из котла;

5 - прямоточный котел СКД; 6 - ВЗ; 7 - ГПЗ; 8 - ЦВД; 9 - ЦСД-1; 10 - ЦСД-2; 11 - ЦНД; 12 - генератор;

13 - конденсатор; 14 - конденсатосборник конденсатора; 15 - перемычка ГПП; 16 - перемычка ХПП;

17 - ПС БРОУ; 18 - турбокомпрессор; 19 - разгрузка турбовоздуходувки; 20 - фильтр обеспыливания воздуха;

21 - воздух в систему дробеочистки; 22 - дополнительно монтируемый трубопровод с арматурой подачи

воздуха в перемычку ХПП; 23 - ревизия; 24 - отсос воздуха на эжекторы; 25 - выхлоп в атмосферу

из эжекторов; 26 - выхлоп в атмосферу из конденсатосборника конденсатора

Рис.9. Схема ускоренного расхолаживания и консервации оборудования блока

подогретым воздухом с применением турбовоздуходувки:

1 - от ПЭН; 2 - РПК; 3 - дренажный коллектор высокого давления; 4 - в расширитель слива из котла;

5 - прямоточный котел СКД; 6 - ВЗ; 7 - ГПЗ; 8 - ЦВД; 9 - ЦСД-1; 10 - ЦСД-2; 11 - ЦНД; 12 - генератор;

13 - конденсатор; 14 - конденсатосборник конденсатора; 15 - перемычка ГПП; 16 - перемычка ХПП;

17 - ПС БУ; 18 - турбовоздуходувка; 19 - разгрузка турбовоздуходувки; 20 - фильтр обеспыливания воздуха;

21 - дополнительно монтируемый трубопровод с арматурой подачи воздуха в перемычку ХПП; 22 - ревизия;

23 - дополнительно монтируемый трубопровод с арматурой подачи воздуха в дренажный коллектор

опорожнения котла; 24 - датчик контроля относительной влажности воздуха;

25 - выхлоп в атмосферу через люк конденсатора-сборника конденсатора

Рис.10. Схема ускоренного расхолаживания и консервации оборудования

блока осушенным воздухом с применением ЭПР:

1 - от ПЭН; 2 - РПК; 3 - дренажный коллектор высокого давления; 4 - в расширитель слива из котла;

5 - прямоточный котел СКД; 6 - ВЗ; 7 - ГПЗ; 8 - ЦВД; 9 - ЦСД-1; 10 - ЦСД-2; 11 - ЦНД; 12 - генератор;

13 - конденсатор; 14 - конденсатосборник конденсатора; 15 - перемычка ГПП; 16 - перемычка ХПП;

17 - ПС БУ; 18 - ЭПР; 19 - подвод пара к ЭПР; 20 - шумоглушитель; 21 - дренаж шумоглушителя;

22 - отсос воздуха из эжектора; 23 - фильтр обеспыливания воздуха на входе в ХПП;

24 - дополнительно монтируемый трубопровод с арматурой подвода воздуха в ХПП;

25 - ревизия; 26 - фильтр обеспыливания воздуха на входе в дренажный коллектор;

27 - дополнительно монтируемый трубопровод с арматурой подвода воздуха в дренажный

коллектор; 28 - датчик контроля относительной влажности воздуха

8.1. В данном разделе приведены схемы и технологии консервации воздухом котла и турбоустановки с помощью турбовоздуходувки и эжекторной установки.

Аналогичным образом могут быть реализованы схемы и технология консервации энергоблоков с помощью ВОУ или ВНУ соответствующих параметров.

8.2. Предлагаемые схемы позволяют осуществлять ускоренное расхолаживание и консервацию воздухом оборудования блока, что дает возможность приступить к консервации турбины при температуре металла ЦВД в зоне регулирующей ступени значительно выше 150 °С. Данные схемы предполагают подачу воздуха на охлаждение фланцев и шпилек ЦВД и ЦСД-1.

Схема воздушного расхолаживания позволяет сократить продолжительность простоя при выводе турбины в ремонт. Длительность естественного остывания ЦВД турбины Т-250/300-240 до температуры металла в зоне регулирующей ступени 150 °С составляет 180 ч. При ускоренном расхолаживании при использовании в качестве источника воздуха турбовоздуходувки продолжительность процесса сокращается до 36 ч.

В процессе ускоренного расхолаживания турбины температура металла большинства элементов блока остается значительно выше 100 °С, что создает возможность эффективного удаления оставшейся влаги в парообразном состоянии, в том числе и из промежуточного пароперегревателя.

8.3. При использовании эжекторной установки подвод воздуха во внутренний объем блока производится через фильтр-осушитель в следующие точки:

дренажный коллектор опорожнения водяного объема котла ![]() 125 мм;

125 мм;

перемычка холодного промперегрева (ХПП) ![]() 250 мм.

250 мм.

Основные этапы технологии консервации с эжектором типа ЭПР-0,9-4800-1 следующие:

расхолаживание блока на скользящих параметрах;

отключение турбины, включение валоповоротного устройства;

сухой останов котла;

вентиляция пароводяного тракта котла высокого давления за счет отсоса паровоздушной смеси по схеме: фильтр-осушитель - дренажный коллектор опорожнения котла ![]() 125 мм - дренажи котла - пароводяной тракт высокого давления - главные паропроводы - ПСБУ - конденсатор - эжектор - шумоглушитель;

125 мм - дренажи котла - пароводяной тракт высокого давления - главные паропроводы - ПСБУ - конденсатор - эжектор - шумоглушитель;

подача воздуха на охлаждение фланцев и шпилек ЦВД и ЦСД-1;

ускоренное расхолаживание цилиндров турбины с движением воздуха по схеме: фильтр - осушитель - перемычка ХПП - далее два потока.

Поток А: трубопроводы ХПП - ЦВД - дренажи ЦВД и перепускных труб ЦВД - конденсатор - эжектор - шумоглушитель.

Поток Б: трубопроводы ХПП - промежуточный пароперегреватель - ГПП - ЦСД-1 - ЦСД-2 - ЦНД - конденсатор - эжектор - шумоглушитель.

После понижения влажности на выходе из контуров ниже 60% эжектор периодически включается в работу. Периодичность и время работы эжектора определяются опытным путем.

Для автоматизации процесса консервации на трубопроводе отсоса воздуха на основные эжекторы устанавливается датчик с выходом на регистрирующий прибор контроля относительной влажности и электрифицируется запорная арматура на трубопроводе отсоса воздуха и паропроводе к эжектору. При этом относительная влажность поддерживается в диапазоне 40-60%.

8.4. При использовании турбовоздуходувки подвод воздуха во внутренний объем блока осуществляется в следующие точки:

дренажный коллектор опорожнения водяного объема котла;

перемычка трубопроводов ХПП.

Основные этапы технологии консервации с применением турбовоздуходувки ТВ-80-1,8 следующие:

расхолаживание блока на скользящих параметрах;

отключение турбины, включение ВПУ;

сухой останов котла;

вентиляция пароводяного тракта котла высокого давления подогретым воздухом от ТВ по следующему контуру: ТВ - дренажный коллектор опорожнения водяного объема котла ![]() 125 мм - дренажи водяного объема котла - пароводяной тракт котла высокого давления - главные паропроводы - ПСБУ - конденсатор - трубопроводы отсоса воздуха на эжекторе - трубопроводы аварийного срыва вакуума;

125 мм - дренажи водяного объема котла - пароводяной тракт котла высокого давления - главные паропроводы - ПСБУ - конденсатор - трубопроводы отсоса воздуха на эжекторе - трубопроводы аварийного срыва вакуума;

подача воздуха на охлаждение фланцев и шпилек ЦВД и ЦСД-1;

ускоренное расхолаживание цилиндров турбины со следующей схемой движения воздуха: ТВ - перемычка ХПП - трубопроводы ХПП, далее два потока.

Поток А: трубопроводы ХПП обратным ходом - ЦВД - РК - СК - линия обеспаривания.

Поток Б: трубопроводы ХПП - ВПП - ГПП - ЦСД-1 -ЦСД-2 - ЦНД - конденсатор - люк конденсатосборника конденсатора;

периодическая вентиляция внутреннего объема блока подогретым воздухом.

Для автоматизации процесса поддержания относительной влажности воздуха в диапазоне 40-60% в точке выпуска воздуха устанавливается датчик контроля влажности. При этом выполняются следующие блокировки:

включение ТВ при повышении относительной влажности воздуха до 55-60%;

отключение ТВ при понижении относительной влажности воздуха до 40% с выдержкой по времени.

9.1. Общие положения

9.1.1. Для консервации могут быть использованы ВОУ, ВНУ, турбовоздуходувка, автономный контур горячей сетевой воды.

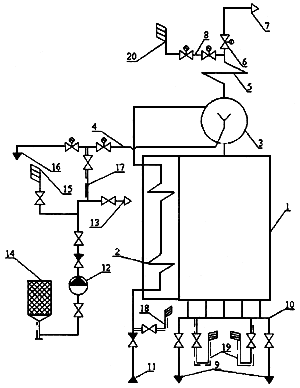

В данном разделе приведены следующие конкретные примеры схем консервации:

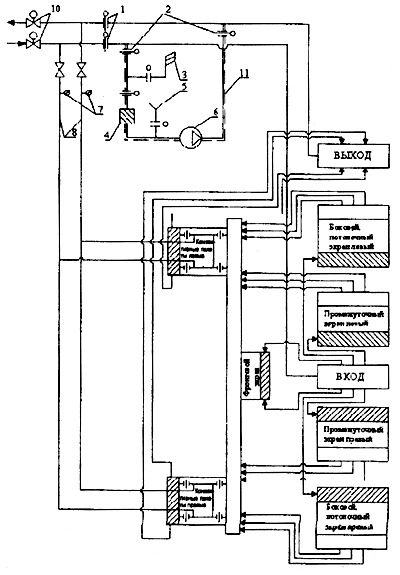

котла ПТВМ-180 - подогретым воздухом от турбовоздуходувки (рис.11);

котла ПТВМ-100 - подогретым воздухом и осушенным подогретым воздухом с использованием силикагелевой кассеты и ВНУ (рис.12, 13);

котла КВГМ-180 - подогретым воздухом при использовании тепла автономного контура (рис.14).

Рис.11. Схема консервации водогрейного котла ПТВМ-180 подогретым

воздухом с применением ТВ:

1 - турбовоздуходувка; 2 - фильтр обеспыливания воздуха; 3 - гильза под ртутный термометр;

4 - штуцер под U-образный манометр; 5 - дополнительно монтируемый трубопровод подачи воздуха;

6 - эксплуатационные фланцевые заглушки ![]() 250 мм; 7 - дополнительно монтируемый трубопровод

250 мм; 7 - дополнительно монтируемый трубопровод

сброса воздуха в атмосферу; 8 - входной трубопровод сетевой воды; 9 - выходной трубопровод сетевой

воды; 10 - ремонтные фланцевые заглушки ![]() 700 мм; 11 - фланцевая камера

700 мм; 11 - фланцевая камера ![]() 100 мм под индикаторы

100 мм под индикаторы

коррозии; 12 - датчик контроля относительной влажности воздуха; 13 - выхлоп в атмосферу;

14 - запорная арматура сетевых трубопроводов; 15 - пар 13 ата*

___________

* Соответствует оригиналу. - Примечание .

Рис.12. Схема консервации котла ПТВМ-100 подогретым воздухом

с использованием ВНУ:

1 - вентилятор; 2 - электрокалорифер; 3 - фильтр обеспыливания воздуха;

4 - гильза под ртутный термометр; 5 - штуцер под U-образный манометр;

6 - датчик контроля относительной влажности; 7 - фланцевая камера ![]() 100 мм под индикаторы

100 мм под индикаторы

коррозии; 8 - фланцевые заглушки ![]() 600 мм; 9 - напорный воздуховод; 10 - сбросной воздуховод;

600 мм; 9 - напорный воздуховод; 10 - сбросной воздуховод;

11 - выхлоп в атмосферу; 12 - входной сетевой трубопровод;

13 - выходной сетевой трубопровод; 14 - пар 13 ата*

___________

* Соответствует оригиналу. - Примечание .

Рис.13. Схема консервации котла ПТВМ-100 осушенным подогретым

воздухом с использованием ВОУ:

1 - ВОУ; 2 - электрокалорифер; 3 - фильтр обеспыливания воздуха; 4 - гильза под ртутный термометр;

5 - штуцер под U-образный манометр; 6 - датчик контроля относительной влажности воздуха;

7 - фланцевая камера ![]() 100 мм под индикаторы коррозии; 8 - фланцевые заглушки

100 мм под индикаторы коррозии; 8 - фланцевые заглушки ![]() 600 мм;

600 мм;

9 - выхлоп в атмосферу; 10 - воздушные заслонки; 11 - отводящий воздуховод; 12 - подающий воздуховод;

13 - входной сетевой трубопровод ![]() 600 мм; 14 - выходной сетевой трубопровод

600 мм; 14 - выходной сетевой трубопровод ![]() 600 мм;

600 мм;

15 - силикагелевый патрон; 16 - подвод пара

Рис.14. Схема консервации водогрейного котла КВГМ-180

с помощью автономного контура:

1 - ремонтные фланцевые заглушки; 2 - эксплуатационные фланцевые заглушки;

3 - выхлоп в атмосферу; 4 - место установки силикагеля; 5 - забор воздуха; 6 - вентилятор;

7 - точки измерения температуры и давления сетевой воды автономных пакетов;

8 - дополнительно монтируемые трубопроводы; 9 - автономные конвективные пакеты;

10 - запорная арматура сетевых трубопроводов; 11 - съемная быстромонтируемая перемычка водяного тракта

9.1.2. На период консервации должно быть предусмотрено надежное уплотнение топки и газоходов котла с помощью утеплителей, съемных шиберов (шандор).

9.1.3. На впускном и выпускном воздухопроводах должны быть предусмотрены штуцера для установки дифференциальных манометров, устройств для установки датчиков контроля относительной влажности.

9.1.4. По возможности следует оснастить схему консервации системой автоматического управления процессом с регистрацией показателя влажности в консервируемом объеме. При этом источник воздуха должен включаться и отключаться автоматически по сигналу от датчика влажности.

9.1.5. На период проведения первой на электростанции консервации следует предусмотреть следующие методы контроля эффективности процесса:

вырезка контрольных участков конвективной части с целью визуального определения степени удаления воды из котла после дренирования или паровом разогреве;

определение относительной влажности воздуха в контрольных точках тракта котла в различные периоды консервации путем установки датчиков влажности или устройств для отбора проб воздуха на влажность;

установка индикаторов коррозии в контрольных точках схемы.

9.2. Организация схемы консервации котлов ПТВМ-100 и ПТВМ-180

осушенным и подогретым воздухом

9.2.1. Данная технология консервации предусматривает перед подачей воздуха в котел паровой разогрев (продувку) конвективной части котла для выпаривания остатков сетевой воды.

Для проведения парового разогрева котла должен быть подведен паропровод с арматурой на вход в конвективную часть. Диаметр паропровода ![]() 100-150 мм, давление пара 13 атм. Сброс пара из котла осуществляется в атмосферу.

100-150 мм, давление пара 13 атм. Сброс пара из котла осуществляется в атмосферу.

9.2.2. На время консервации на входных и выходных трубопроводах и их дренажах должны быть установлены заглушки для надежного отключения котла по сетевой воде.

9.2.3. Подача воздуха в котел от источника воздуха осуществляется по воздухопроводу ![]() 250-400 мм.

250-400 мм.

Впускной штуцер предусматривается на входном трубопроводе котла, а выпускной штуцер - на выходном. Диаметр впускного и выпускного штуцеров соответствует диаметру воздухопровода.

Впускной и выпускной штуцера должны иметь фланцевые соединения для установки запорных задвижек или заглушек для их отключения на период работы котла.

9.2.4. От выпускного штуцера выхлоп в атмосферу осуществляется по трубопроводу ![]() 250-400 мм.

250-400 мм.

9.2.5. При использовании осушенного воздуха должны быть предусмотрены трубопроводы с арматурой для создания разомкнутого и замкнутого контуров.

9.3. Организация схемы консервации котла КВГМ-180

при использовании тепла автономного контура

9.3.1. На котле, имеющем в конвективной части 96 штатных полупакетов, от верхнего раздающего и нижних сборных коллекторов отглушается по 2 последовательно соединенных полупакета в правой и левой конвективных шахтах.

9.3.2. Автономный контур замыкается с помощью трубопроводов ![]() 100 мм с задвижками на входной и выходной трубопроводы котла. Штуцера для подключения этих трубопроводов предусматриваются на участках входного и выходного трубопроводов между входной (выходной) задвижкой и заглушкой.

100 мм с задвижками на входной и выходной трубопроводы котла. Штуцера для подключения этих трубопроводов предусматриваются на участках входного и выходного трубопроводов между входной (выходной) задвижкой и заглушкой.

9.3.3. На время консервации на входных и выходных трубопроводах котла, а также их дренажах должны быть установлены заглушки по сетевой воде.

9.3.4. Для подачи воздуха во внутренний объем котла предусматривается впускной штуцер ![]() 150 мм на входном трубопроводе сетевой воды (после заглушки по ходу воды).

150 мм на входном трубопроводе сетевой воды (после заглушки по ходу воды).

9.3.5. Выпускной штуцер воздуха ![]() 150 мм устанавливается на выходном трубопроводе до заглушки по ходу воды.

150 мм устанавливается на выходном трубопроводе до заглушки по ходу воды.

Для выпуска воздуха в атмосферу необходимо предусмотреть установку дополнительных четырех воздушников ![]() 100 мм на верхних коллекторах потолочных экранов котла.

100 мм на верхних коллекторах потолочных экранов котла.

9.3.6. Для организации циркуляции воздуха по газовому тракту котла предусматриваются для правой и левой конвективных шахт воздухопроводы для забора воздуха из нижней части топки и подачи его в газоход до съемного шибера (заглушки).

9.3.7. Вентиляция воздуха в водяном объеме котла осуществляется с помощью вентилятора ВЦ 14 - 46.31501А - 0,2, ![]() =3500 м

=3500 м![]() /ч,

/ч, ![]() =1,5 кВт.

=1,5 кВт.

Необходимо обеспечить вентиляцию водяного объема котла по разомкнутому контуру (выброс воздуха в атмосферу через воздушники и выпускной штуцер на выходном трубопроводе) и замкнутому контуру, когда из выпускного штуцера воздух направляется на сторону всасывания вентилятора.

Для повышения эффективности консервации целесообразно оснастить вентилятор электрокалорифером или использовать ВНУ, или применить ВОУ вместо обычного вентилятора.

9.3.8. Для циркуляции воздуха по газовому тракту можно использовать вентилятор того же типа, что указан в п.9.3.7 (без калорифера).

9.3.9. На трубопроводах входа и выхода автономного контура необходимо иметь температурный контроль контура в периоды работы и консервации котла.

9.4. Консервация котла ПТВМ-100 осушенным подогретым воздухом

9.4.1. После останова котла и дренирования его по штатной схеме устанавливаются заглушки на трубопроводах сетевой воды и производится надежное уплотнение топки со стороны дымовой трубы и дутьевых вентиляторов.

9.4.2. Производится подключение воздухопроводов к впускному и выпускному штуцерам, готовится к включению ВОУ.

На первом этапе консервации датчик влажности и индикаторы коррозии не устанавливаются.

9.4.3. После открытия задвижки на выпускном штуцере проводится паровой разогрев металла котла до температуры 150 °С путем подачи в котел пара. Продолжительность разогрева устанавливается опытным путем.

9.4.4. После разогрева котла продувка паром прекращается и начинается вентиляция внутреннего объема котла путем открытия задвижки на впускном штуцере и включения в работу ВОУ. Вентиляция ведется с выбросом воздуха в атмосферу (разомкнутый контур).

9.4.5. Вентиляция котла заканчивается при понижении относительной влажности воздуха на выходе из котла до 60% (влажность определяется переносным прибором).

9.4.6. По окончании вентиляции котла осуществляется переход на замкнутый контур, для чего открывается задвижка на стороне всасывания ВОУ и закрывается - на выхлопе в атмосферу.

После перехода на замкнутый контур производится установка датчика влажности и индикаторов коррозии.

9.4.7. При понижении влажности воздуха на выходе из котла до 40% ВОУ отключается. Следующее включение ВОУ производится при повышении влажности в контрольной точке тракта котла до 60% или по времени. Продолжительность простоя ВОУ определяется опытным путем при контроле влажности в тракте котла при проведении первой консервации.

9.4.8. При длительной консервации контроль за процессом ведется, помимо измерения влажности, путем оценки один раз в месяц состояния индикаторов коррозии.

9.4.9. При автоматизации процесса консервации уставка на отключение ВОУ - при достижении влажности 40%, а на включение ВОУ - при повышении влажности до 60% или по времени.

9.5. Консервация котлов ПТВМ-100 и ПТВМ-180 подогретым воздухом

9.5.1. Выполняются операции по пп.9.4.1-9.4.5.

9.5.2. После понижения влажности воздуха на выходе из котла до 60% производится установка датчика влажности и индикаторов коррозии.

9.5.3. При понижении влажности воздуха на выходе из котла ниже 60% ВНУ отключается. Следующее включение ВНУ производится при повышении влажности в контрольной точке тракта котла до 60% или по времени.

9.5.4. Контроль за процессом консервации ведется в соответствии с указаниями п.9.4.8.

9.5.5. Процесс консервации может быть автоматизирован согласно п.9.4.9.

9.6. Консервация котла КВГМ-180 при использовании

автономного контура сетевой воды

9.6.1. С целью использования тепла, аккумулированного во время работы котла в металле поверхностей нагрева, элементах конструкции и обмуровке, для гарантированного осушения горизонтальных труб конвективных полупакетов останов котла производится без предварительного снижения нагрузки и расхолаживания. Для этого останов производится вручную ключом "аварийный останов котла".

Для повышения эффективности осушки поверхностей нагрева котла необходимо не менее чем за 4 ч до останова максимально увеличить тепловую нагрузку котла для прогрева тепловой изоляции до 38-40 °С, включить в работу ДРГ.

9.6.2. После вентиляции топки в течение не менее 10 мин следует отключить ДС, ДВ и ДРГ, закрыть их направляющие аппараты, клапаны и шиберы по газовому тракту, а также воздушные шиберы, лючки и гляделки.

9.6.3. Следует закрыть входные и выходные задвижки котла, их байпасы и открыть дренажные задвижки котла и автономного контура.

9.6.4. При понижении давления в водяном тракте до 2-3 атм необходимо открыть воздушники автономного контура и 4 дополнительных воздушника ![]() 100 мм на верхних коллекторах потолочных экранов для выхлопа пара, образовавшегося в результате вскипания остаточной воды, а затем открыть дренажи на перепускных трубах нижних коллекторов боковых экранов.

100 мм на верхних коллекторах потолочных экранов для выхлопа пара, образовавшегося в результате вскипания остаточной воды, а затем открыть дренажи на перепускных трубах нижних коллекторов боковых экранов.

9.6.5. Следует подключить вентилятор к входному трубопроводу котла, вентиляторы к топке и газоходу и начать подачу воздуха в водяной тракт.

9.6.6. Необходимо закрыть проемы в газоходах котла, ДС, включить ДРГ, а также вентиляторы для циркуляции воздуха в топке. Шиберы центрального и периферийного воздуха перед горелками и клапаны на линии напора ДРГ должны быть открыты, направляющий аппарат ДРГ следует открыть на 15-20%.

9.6.7. Дренажи котла и автономного контура должны быть закрыты через 3 ч после их открытия.

9.6.8. Следует установить заглушки на входном и выходном трубопроводах котла, после чего примерно через 10 ч после отключения котла:

при закрытых дренажах сетевых трубопроводов от заглушек до входной и выходной задвижек открыть байпасы этих задвижек и задвижки автономного контура, заполнить автономный контур до появления сплошных струй воды из воздушников контура;

для заполнения и обеспечения необходимого расхода сетевой воды через автономный контур заполнить участки трубопроводов до заглушек, а затем открыть входную и выходную задвижки котла.

9.6.9. После подключения автономного контура осушение водяного тракта ведется со сбросом воздуха через воздушники ![]() 100 мм (разомкнутый контур) в течение 2-3 сут, после чего воздушники закрываются и выхлоп воздуха осуществляется через выпускной штуцер на выходном трубопроводе котла.

100 мм (разомкнутый контур) в течение 2-3 сут, после чего воздушники закрываются и выхлоп воздуха осуществляется через выпускной штуцер на выходном трубопроводе котла.

9.6.10. При достижении относительной влажности воздуха за выпускным штуцером 30-40% воздухопровод выпускного штуцера подсоединяется на сторону всасывания вентилятора и вентиляция воздуха ведется по замкнутому контуру.

9.6.11. В процессе первой консервации опытным путем уточняются оптимальное время дренирования котла, требуемые расходы и температура сетевой воды в автономном контуре, продолжительность осушки котла по разомкнутому контуру в случае повышения относительной влажности воздуха на выходе из котла, режим работы вентиляторов в контуре циркуляции воздуха в топке.

9.7. Вывод водогрейных котлов из консервации

9.7.1. Для вывода котлов ПТВМ-100 и ПТВМ-180 из консервации осушенным или подогретым воздухом:

отключить ВОУ или ВНУ;

закрыть арматуру на впускных и выпускных штуцерах;

отсоединить трубопроводы подвода и отвода воздуха от котла;

снять заглушки на входном и выходном трубопроводах;

приступить к растопке котла в соответствии с инструкцией по эксплуатации.

9.7.2. Для вывода котла КВГМ-180 из консервации при использовании автономного контура:

отключить вентиляторы;

закрыть арматуру (установить заглушки) на впускных и выпускных штуцерах;

отсоединить воздухопроводы от котла;

снять заглушки на входном и выходном трубопроводах;

заполнить котел водой согласно инструкции по эксплуатации;

заполнить автономный контур водой, для чего открыть воздушники контура, закрыть дренажи, приоткрыть задвижки к контуру от входного и выходного трубопроводов котла;

полностью открыть задвижки питания контура после его заполнения;

растопить котел согласно инструкции по эксплуатации;

отрегулировать температуру и давление воды в автономном контуре на различных нагрузках котла в соответствии с температурой и давлением в сетевых трубопроводах.

Список использованной литературы

1. Глазырин А.Н., Кострикина Е.Ю. Консервация энергетического оборудования. - М.: Энергоатомиздат, 1987.

2. Жук Н.П. Курс теории коррозии и защиты металла.- М.: Металлургия, 1976.

3. Методические указания по консервации теплоэнергетического оборудования: РД 34.20.591-97. - М.: СПО ОРГРЭС, 1997.

4. Методические указания по консервации теплоэнергетического оборудования с применением пленкообразующих аминов: Дополнение к РД 34.20.591-97. - М.: МЭИ, ВНИИАМ, 1998.

5. Методические указания по консервации паротурбинного оборудования ТЭС и АЭС подогретым воздухом: МУ 34-70-078-84 - М.: СПО Союзтехэнерго, 1984.

6. Методические указания по консервации оборудования стационарных электростанций, выводимых в резерв: МУ 34-70-106-85. - М.: СПО Союзтехэнерго, 1986.

7. Михеев А.И., Михеева И.М. Основы теплопередачи. - М.: Энергия, 1977.

8. Справочник по теплопередаче. - Л.: ГЭИ, 1959.

9. Тепло- и массообмен. Теплотехнический эксперимент. Справочник. - М.: Энергоатомиздат, 1982.

10. Теплофизические свойства веществ. Справочник. - М.: ГЭИ, 1956.

11. Аэродинамический расчет котельных установок. - Л.: Энергия, 1977.

12. Справочник по гидравлическим сопротивлениям. - М.: Машиностроение, 1975.

13. Способы защиты оборудования от коррозии. Справочное руководство. - Л.: Химия, 1987.

14. Методика исследований новых водно-химических режимов и оценка их эффективности в условиях эксплуатации энергоблоков СКД: РД 34.09.307-90. - М.: Ротапринт ВТИ, 1990.

Текст документа сверен по:

/ РАО "ЕЭС России". -

М.: СПО ОРГРЭС, 2000