1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящий документ устанавливает порядок и основные требования к организации расследования причин повреждения деталей проточной части паровых турбин электростанций (эксплуатирующихся в соответствии с нормативами предприятий-изготовителей), которые должны быть учтены при разработке мероприятий по устранению и предотвращению аналогичных повреждений, а также при определении возможности дальнейшей эксплуатации турбин. При этом следует руководствоваться имеющимися нормативными документами, указанными в приложении Б.

1.2 Общие требования к организации и оформлению актов расследования, классификации аварий и отказов в работе установлены "Инструкцией по расследованию и учету технологических нарушений в работе энергосистем электростанций, котельных, электрических и тепловых сетей" (приложение А, РД 153-34.0-20.801).

1.3 В состав комиссии по расследованию причин повреждений, назначенной в установленном порядке, должны быть включены специалисты по эксплуатации турбоустановки, металловедению, расчетам на прочность и представители предприятия-изготовителя. В зависимости от характера повреждения (разрушения) в нее могут войти специалисты по вибрации, водно-химическому режиму, коррозии, эрозии, устройствам тепловой защиты, автоматике.

1.4 Причины повреждения металла деталей анализируются и устанавливаются по результатам обследования.

В тех случаях, когда для принятия окончательного решения требуется проведение более глубоких лабораторных исследований, составляется единая программа с участием необходимых специалистов. При этом комиссия обязана подготовить предварительное заключение и установить срок выдачи окончательного заключения о причинах повреждения.

Комиссия должна получить от предприятия-изготовителя необходимую техническую документацию: технические условия на поставку поврежденной детали (деталей), паспортные данные, чертежи, расчеты на прочность.

1.5 Администрация электростанции до начала работы комиссии должна принять меры по сохранению обстановки в месте повреждения, провести опрос персонала, подготовить доклад для комиссии о произошедшем нарушении работы турбины в соответствии с Инструкцией, указанной в п.1.2.

Кроме того, администрация должна подготовить и при необходимости в зависимости от характера повреждений представить комиссии следующую документацию:

- оперативный журнал котлотурбинного цеха;

- суточную ведомость турбоустановки;

- график опробования защит, блокировок и сигнализации;

- формуляр турбины;

- журнал дефектов и ремонта оборудования;

- журнал регистрации вибрации;

- журнал химических анализов воды и пара;

- данные лаборатории металлов электростанции о дефектоскопии деталей по инструкции РД 153-34.1-17.421 (приложение А) и ранее проводимых исследованиях однотипных повреждений металла, в том числе выполненных на предприятии-изготовителе или научными организациями отрасли;

- диаграммы самопишущих приборов, регистрирующих расход и параметры пара, величину осевого сдвига ротора, тепломеханические параметры турбоустановки, температурный режим системы маслоснабжения подшипников;

- данные о качестве пара, питательной и котловой воды, вибрации подшипников и валопровода, о давлении в конденсаторе, температуре выхлопа;

- графики пусков и остановов с привязкой показаний частоты вращения ротора и давления в конденсаторе.

1.6 Все виды неразрушающего контроля, измерения деталей, определение механических свойств, расчеты на прочность поврежденных деталей следует проводить в соответствии с требованиями государственных и отраслевых стандартов, инструкций предприятий-изготовителей, НТД РАО "ЕЭС России", перечисленных в приложениях А, Б.

Аппаратура, ее чувствительность, методики и эталоны настройки, применяемые для контроля поврежденных и однотипных визуально неповрежденных деталей проточной части данной турбины, как и при плановом контроле, должны соответствовать требованиям нормативных документов, конкретным видам контроля и пройти проверку в установленные сроки (см. приложение Б).

1.7 Обобщенная характеристика повреждаемости деталей за последний период и примерный типовой перечень повреждений приводятся в приложении В.

2.1 Анализ исходной технической документации

Для анализа причин повреждения комиссия должна рассмотреть исходную документацию, представленную в соответствии с п.1.5. Особое внимание следует обратить на:

- данные о работе поврежденных деталей: места их расположения (ЦВД, ЦСД, ЧНД ЦСД или ЦНД); номера ступеней рабочих лопаток и дисков, находящихся в зоне фазового перехода; ступени околоотборные, влажного пара, регулирующие; количество часов их работы с момента последней замены лопаток или дисков, ремонта деталей до повреждения; наличие и характер дефектов; мероприятия по восстановлению или замене поврежденных деталей; периодичность и результаты проводимого контроля;

- условия эксплуатации турбины: соблюдение нормативных параметров пара; частота сети; длительность возможной работы турбины с перегрузкой или увеличенным расходом пара в отбор, повышенным давлением в конденсаторе; изменение во времени давления пара в регулирующей ступени; режим пуска и останова; количество пусков и остановов турбины; уровень и особенности изменения вибрации и температурное состояние металла подшипников;

- методы консервации, способы и частоту промывок проточной части, данные о водно-химическом режиме блока;

- работу сбросных и охлаждающих устройств;

- сведения о повреждениях таких же ступеней на аналогичных турбинах данной и других электростанций.

2.2 Предварительный осмотр поврежденных деталей

Комиссия должна провести осмотр поврежденных(ой) деталей (детали), чтобы предварительно установить характер повреждения (усталостное, от статической нагрузки, коррозионное и пр.), очаг разрушения и определить содержание и направленность работы подкомиссий.

2.3 Требования к осмотру повреждений

2.3.1 Поврежденные детали тщательно осматриваются назначенными подкомиссиями. Осмотр включает в себя дефектацию проточной части для выявления вероятной причины повреждений отдельных элементов. Цель осмотра: определение объема повреждения, составление перечня вероятных причин его возникновения, сбор данных, подтверждающих или опровергающих эти причины.

2.3.2 Места повреждений (очаг, общий вид) фотографируются до и после проведения очистки от отложений. Составляется схема их расположения. В качестве примера на рисунке 1 приводится схема расположения поврежденных лопаток на ступени. По возможности отбираются пробы от отложений для проведения химического анализа.

1-4 … - номера лопаток;

![]() - изломы (обрывы) лопаток;

- изломы (обрывы) лопаток;

![]() - обрывы проволочного бандажа;

- обрывы проволочного бандажа;

![]() - отпайка проволочного бандажа;

- отпайка проволочного бандажа;

![]() - трещины в лопатках;

- трещины в лопатках;

![]() - коррозия;

- коррозия;

![]() - эрозия.

- эрозия.

Рисунок 1 - Схема повреждений рабочих лопаток на ступени

После очистки необходимо более детально обследовать состояние металла поврежденной зоны и наметить план дальнейшего исследования, составить схему разрезки на образцы для измерения твердости и испытания механических свойств, изучения микро- и макроструктуры.

Следует иметь в виду, что образцы для испытаний свойств необходимо вырезать из недеформированной части поврежденной детали, например, из хвостовой части, если деформировано перо лопатки. Целесообразно вырезать образцы как вблизи, так и вдали от места повреждения детали, особо необходимо рассмотреть возможность проведения дефектоскопии детали.

2.3.3 При осмотре поврежденного лопаточного аппарата подкомиссии должны:

выявить изменения, которые произошли за время эксплуатации, а также со времени предыдущего ремонта (приложение Д, формуляры 1, 2, 3):

механические повреждения:

забоины, надрывы, натиры, деформацию;

обрывы лопаток по высоте, неплотная посадка их хвостовых частей и т.д.;

обрывы и трещины в лопатках, бандажах, связях, дисках;

наличие и характер задеваний лопаток в радиальном и аксиальном направлениях;

степень и характер заноса солями, в особенности под бандажами, у отверстий под демпферную проволоку, износ от эрозии, коррозии;

наличие остаточной пластической деформации лопаток (общее удлинение или образование шейки, разворот, наклон).

Особое внимание обратить на:

переход от профильной части лопаток к хвостовой или к цельнофрезерованному бандажу в верхней части пера,

наличие в нижней части пера рисок - дефектов технологического характера, являющихся концентраторами местных напряжений,

входные и выходные кромки по всей длине лопатки,

зоны, примыкающие к шипу и вокруг отверстия под связь,

бандажную ленту, особенно у головок шипов,

места пайки бандажной проволоки, наличие в ней трещин, обрывов и характер излома,

положение демпферной проволоки, ее соответствие требованиям сборочных чертежей, наличие в ней трещин и обрывов,

следы натиров на проволоке,

соответствие температурных зазоров и зазоров по цельнофрезерованному бандажу требованиям сборочных чертежей,

стыки стеллитовых пластин и слой, защищающий от эрозии, нанесенный электроискровым способом, трещины и потемнения металла вследствие подкалки,

осевые и радиальные уплотнения на лопатках и бандажной ленте;

установить характер излома по типу силового воздействия: ползучести, коррозионной усталости, коррозионного растрескивания под напряжением или от статической нагрузки и др., руководствуясь правилами приложения В;

проверить чистоту поверхности, отсутствие деформаций и механических повреждений на направляющих лопатках, а также состояние заделки лопаток в полотно и обод диафрагмы.

При обнаружении излома хвостовика лопатки в пазу диска, а также в случае если типовые поломки лопаток ступени происходили неоднократно на данной турбине или других турбинах экспертируемой или других электростанций, разлопачивается вся ступень и проводится осмотр лопаток по вышеизложенным правилам.

При обнаружении повреждений хотя бы одной лопатки контролируемой ступени или аналогичных ступеней многопоточных турбин провести дефектоскопию 100% лопаток одним из неразрушающих методов контроля (см. приложение Б).

Поврежденные рабочие лопатки и связи должны быть заменены или подвергнуты восстановительному ремонту. При ремонте необходимо руководствоваться нормами контроля, приведенными в РД 153-34.1-17.462 (приложение А).

2.3.4 При осмотре дисков цельнокованых роторов и насадных дисков особое внимание обратить на возможные дефекты (трещины, язвины, эрозионный износ) в следующих зонах: на концевых частях валов, на гребнях, ободе, полотне, ступице, в отверстиях разгрузочных и под заклепки, вокруг отверстий, шпоночных пазов (на снятых дисках). Заполнить формуляр 1 приложения Д.

2.3.5 При осмотре роторов обратить внимание на следующие факторы:

- характер излома (усталостный, статический);

- очаг разрушения;

- наличие задеваний;

- состояние тепловых канавок (наличие трещин, соответствие чертежным размерам);

- соответствие радиусов переходных галтелей чертежным.

На поврежденных дисках цельнокованых роторов осмотреть обод, зоны заклепок, разгрузочных отверстий, полотно, ступицу, галтели, лопатки.

При повреждении ротора необходимы сведения о пусках турбины по годам, а также зафиксированный на электростанции характер нарушений режимов во время эксплуатации (количество пусков, в том числе из холодного, неостывшего и горячего состояния; количество аварийных остановов; искривление вала, повышенная вибрация, повреждения подшипников, расхолаживание, попадание посторонних предметов, нарушение режима, резкое падение температуры). Эти данные указать в таблице (см. приложение Д, формуляр 1).

Установить место расположения дефекта и размеры обнаруженной трещины для составления точной схемы разрезки ротора с целью последующего исследования металла. Провести дефектоскопию ротора, особое внимание обратив на зону вблизи места повреждения в связи с возможным наличием в ней дополнительных дефектов и трещин.

2.3.6 Факторы, ответственные за коррозионное растрескивание деталей в зоне фазового перехода, определяются совокупностью следующих условий:

- конструкцией турбин и деталей (лопаток, дисков, роторов);

- условиями эксплуатации турбин;

- состоянием водно-химического режима пара и питательной воды;

- состоянием металла (способом выплавки, механическими свойствами, химическим составом, структурой).

При осмотре поврежденных деталей особое внимание следует обратить на наличие питтинговой коррозии, трещин, количество и характер отложений.

Солевые отложения для химического анализа отбираются до проведения очистки деталей.

При детальном осмотре:

- описывают количество коррозионных повреждений освобожденных от отложений и специально зачищенных деталей;

- фиксируют состояние поверхности (усредненное по количеству зачищенных лопаток данной ступени) с выпуклой и вогнутой сторон пера в прикорневом сечении, в середине и на периферии пера;

- оценивают диаметр максимальных питтингов и их плотность;

- делают качественное описание распределения коррозионных повреждений по перу лопатки или диска;

- отдельно описывается состояние входных и выходных кромок лопаток.

Примеры коррозионных повреждений лопаток и дисков ступеней, расположенных в зоне фазового перехода турбин разных предприятий-изготовителей, приведены в приложении В.

Для более полного представления о характере повреждений проводится дефектоскопия (в доступных местах МПД, ТВД, ЦД) всей поверхности поврежденного диска.

Трещины на выходных кромках рабочих лопаток, а также в зоне осевых шпоночных пазов дисков обнаруживаются методом ультразвуковой дефектоскопии. Места расположения трещин и питтингов на поверхности лопаток и дисков и их размеры должны быть указаны на эскизе.

В случае обнаружения коррозионного растрескивания, питтнинговой коррозии с потерей профиля или общей коррозии на диске последний должен быть демонтирован для проведения последующей дефектоскопии неразрушающими методами контроля и установления возможности дальнейшей его эксплуатации.

Нормы контроля металла лопаток и дисков ступеней в зоне фазового перехода турбин разных предприятий-изготовителей приведены в РД 34.30.507 "Методические указания по предотвращению коррозионных повреждений дисков и лопаточного аппарата паровых турбин в зоне фазового перехода" (см. приложение А).

2.3.7 Результаты осмотра поврежденных деталей оформляются протоколом. К нему должны быть приложены фотографии и эскизы поврежденных частей лопаток и дисков с описанием характера изломов, состояния поверхностей и очагов разрушения.

2.3.8 По результатам осмотра поврежденных деталей ротора и в зависимости от характера повреждения должны быть заполнены следующие формуляры 1-8 (см. приложение Д):

формуляр 1 - Повреждение и изменение состояния деталей ротора в процессе эксплуатации и ремонта,

формуляр 2 - Эрозионный износ лопаток и дисков,

формуляр 3 - Коррозионный износ лопаток и дисков,

формуляр 4 - Анализ химического состава и механических свойств металла поврежденных деталей,

формуляр 5 - Анализ микроструктуры металла поврежденных деталей,

формуляр 6 - Результаты испытаний на вибрацию лопаток,

формуляр 7 - Состав отложений в проточной части турбины,

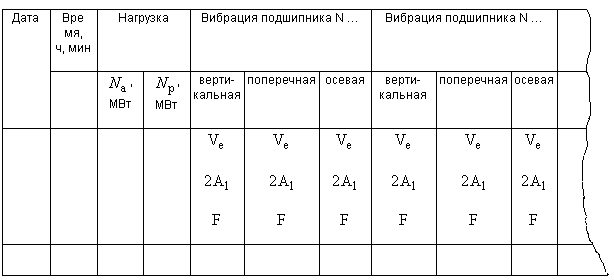

формуляр 8 - Данные вибрации опор подшипников.

2.4 Анализ изломов и качества металла

2.4.1 Необходимо описать строение излома поврежденной детали: расположение очага (очагов) разрушения, направление распространения трещины. Излом классифицируют по характеру разрушающей нагрузки, если возможно оценивают разрушающую нагрузку, выдвигают гипотезу о возможной причине разрушения. При необходимости намечают план дальнейшего исследования: составляют схему разрезки излома для подробного микрофрактографического исследования и заключения о его классификации. Подробнее об изломах см. в приложении Г.

2.4.2 Для определения качества металла поврежденных деталей необходимо:

- установить методом стилоскопирования или химического анализа соответствие химического состава металла поврежденных лопаток, дисков и роторов нормам технических требований; о лопатках, дисках и роторах, в случае необходимости, получить сертификатные данные с предприятия-изготовителя;

- определить механические свойства стали или сплава после разрезки поврежденной детали. Нормативные данные о химическом составе и механических свойствах материалов лопаточного аппарата, дисков и роторов приведены в приложении Е; в приложении Ж даны указания для изготовления образцов и предварительной оценки прочности металла;

- провести металлографический анализ металла лопаток, дисков и роторов для определения микроструктурного состояния, наличия микротрещин, питтингов или микропиттингов, характера их расположения и развития в глубину металла. В справочном приложении В приводятся описания некоторых микроструктур, обуславливающих низкое качество металла лопаток и их повреждение.

Химический анализ, а также исследования механических характеристик и микроструктуры металла лопаток, дисков и роторов проводятся специализированной лабораторией. Для анализа должен быть взят металл как поврежденных, так и неповрежденных лопаток, а у дисков и роторов - вблизи и вдали от места повреждения данной детали. В местах задеваний дисков и роторов измеряется твердость металла. Ее значение сравнивается с таковым вдали от места задеваний. По возможности подкаленный слой удаляется зачисткой. После его удаления проводится контрольное измерение твердости.

Результаты анализа состояния металла представляются в виде формуляров 4 и 5 приложения Д.

В приложении И приведены примеры металлургических дефектов и отклонений в режимах при термообработке сталей и в технологии их изготовления, приводящих к повреждению деталей.

2.5 Оценка прочности лопаточного аппарата. Проверка правильности установки лопаток

2.5.1 Для оценки прочности лопаток необходимо использовать данные их расчета, включающие сведения о статических напряжениях парового изгиба и от действия центробежных сил.

2.5.2 Если поломка лопатки произошла по конструктивному концентратору напряжений (например, переходные галтели, радиусы кромок), необходимо определить соответствие фактически выполненных радиусов требованиям предприятия-изготовителя.

Для установления соответствия профиля лопаток заводским чертежам следует обмерять профиль поврежденных и неповрежденных лопаток по наибольшему сечению профиля ![]() , хорде лопатки

, хорде лопатки ![]() , толщине выходной кромки

, толщине выходной кромки ![]() (рисунок 2).

(рисунок 2).

Рисунок 2 - Профиль рабочей лопатки

2.5.3 Для проверки правильности установки лопаток следует проверять соответствие радиальных и аксиальных навалов требованиям предприятия-изготовителя.

2.6 Анализ вибрационных характеристик лопаток ступени и общей вибрации турбоустановки

2.6.1 Для оценки вибрационной надежности ступени необходимо использовать заводские и станционные данные о частотных характеристиках, а также о вибрационной отстройке поврежденной ступени. Частотные характеристики должны включать спектр собственных частот колебаний от наинизших до зоны частот ![]() где

где ![]() - рабочая частота вращения,

- рабочая частота вращения, ![]() - количество направляющих лопаток поврежденной ступени.

- количество направляющих лопаток поврежденной ступени.

2.6.2 Если для установления причины повреждения требуется определить фактическое вибрационное состояние лопаточного аппарата, необходимо провести подробные вибрационные испытания поврежденной ступени со снятием всего спектра собственных частот колебаний лопаток при наличии норм контроля для данной ступени на электростанции.

По результатам испытаний должна быть сделана оценка вибрационной отстройки ступени (приложение К).

Помимо отстраиваемых форм колебаний необходимо учитывать и неотстраиваемые высокочастотные формы, при которых (для определенных условий) в проточной части турбины может произойти поломка лопаток.

2.6.3 Установить возможное изменение расположения бандажных связей, пакетирования лопаток, каких-либо других реконструкций лопаток поврежденной ступени, не согласованных с предприятием-изготовителем.

2.6.4 Все данные о вибрационных характеристиках лопаточного аппарата представляются в виде формуляра 6 приложения Д.

2.6.5 Для оценки общей вибрации турбоустановки необходимо собрать сведения о вибрации опор подшипников (формуляр 8 приложения Д). Период, за который собираются указанные сведения, определяется характером повреждений. В особых случаях необходимо собрать данные как стационарной, так и переносной аппаратуры, а также имеющиеся спектры вибрации опор турбоустановки.

Рекомендации по анализу вибрационного состояния турбоагрегата для выяснения причин повреждения лопаточного аппарата даны в приложении К.

2.7 Анализ водно-химического режима

Анализ водно-химического режима необходимо проводить во всех случаях выявления каких-либо механизмов коррозионного повреждения деталей проточной части турбины.

Для этого необходимо собрать и проанализировать:

- методы и частоту проведения пароводокислородной очистки (ПВКО) пароводяных трактов;

- методы и частоту реагентных и безреагентных промывок проточной части;

- методы консервации турбины в период ее остановов;

- режимы работы блочной обессоливающей установки (БОУ);

- величину пропуска конденсата помимо БОУ;

- частоту и способы регенерации ФСД (для блоков СКД);

- случаи и источники попадания масла в тракт турбины;

- присутствие потенциально кислых органических соединений;

- качество пара, питательной, котловой и обессоленой воды;

- качество конденсата турбины;

- данные количественной и качественной оценок отложений, образовавшихся на проточной части турбины. Эти сведения заносятся в формуляр 7 (см. приложение Д);

- сведения автоматического контроля за солесодержанием концентрированных проб и результаты контроля за первичным конденсатом.

Качество свежего пара перед турбиной должно удовлетворять существующим нормам ПТЭ (см. п.7 приложения Б) и циркуляру МВК Ц-07-83(Т) (см. приложение А).

3 АНАЛИЗ МАТЕРИАЛОВ РАССЛЕДОВАНИЯ И ПРИНЯТИЕ РЕШЕНИЯ КОМИССИЕЙ

На основании РД 34.20.801 "Инструкция по расследованию и учету технологических нарушений в работе энергосистем электростанций, котельных, электрических и тепловых сетей" (см. приложение А) и всего комплекса работ комиссия составляет Акт расследования, в котором приведены характеристика и уровень технического состояния оборудования на момент обследования.

Комиссия при расследовании выявляет и описывает все причины возникновения и развития нарушения, а также причинно-следственные связи между ними. Комиссия имеет право по результатам анализа всех представленных материалов по восстановлению оборудования дать следующие рекомендации:

- оставить поврежденные лопатки, связи, диски, роторы в работе после проведения их ремонта и контроля;

- принять решение о частичной или полной замене лопаток и связей на колесе, насадных дисков;

- вывести оборудование из эксплуатации;

- оставить в эксплуатации на ограниченный срок и назначить необходимый контроль за металлом деталей ротора в объеме и в срок, которые она сочтет необходимыми, но меньшими, чем предписывает инструкция (РД 153-34.1-17.421, приложение А);

- назначить дополнительные исследования, а в случае невыявленной причины повреждения провести дополнительные исследования.

Рекомендации комиссии должны сопровождаться техническими документами, обосновывающими принятое решение. Копии Акта технического расследования со всеми приложениями должны представляться членам комиссии по их запросу.

Приложение А

(справочное)

ПЕРЕЧЕНЬ НОРМАТИВНЫХ ДОКУМЕНТОВ,

НА КОТОРЫЕ ИМЕЮТСЯ ССЫЛКИ В РД 153-34.1-17.424-2001

|

Обозначение НД |

Наименование НД |

Номер пункта |

|

ГОСТ 1497-84 |

Металлы. Методы испытания на растяжение |

Приложение Ж |

|

Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки и технические требования |

Приложение В | |

|

ГОСТ 9454-78 |

Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах |

Приложение Ж |

|

ОСТ 108.020.03-82 |

Заготовки лопаток турбин и компрессоров штампованные из коррозионно-стойкой и жаропрочной стали. Общие технические требования |

То же |

|

ТУ 108.1028-81 |

Химический состав и механические свойства марок стали для насадных дисков паровых турбин |

Приложение Е |

|

ТУ 108.1029-81 |

Химический состав и механические свойства марок стали для роторов паровых турбин |

То же |

|

ТУ 302.02.155-92 |

Химический состав и механические свойства стали 26ХН3М2ФАА (УВРВ) для роторов и насадных дисков (ТУ ОАО "ЛМЗ") |

-"- |

|

Методические указания по предотвращению коррозионных повреждений дисков и лопаточного аппарата паровых турбин в зоне фазового перехода |

2.3.6 | |

|

РД 153-34.1-17.421-98* |

Типовая инструкция по контролю металла и продлению срока службы основных элементов котлов, турбин и трубопроводов тепловых электростанций (М.: СПО "ОРГРЭС", 1999) |

3 |

|

________________ | ||

|

Методические указания о порядке оценки работоспособности рабочих лопаток паровых турбин в процессе изготовления, эксплуатации и ремонта (М.: АООТ "ВТИ", 2000) |

2.3.3 | |

|

Методические указания по выявлению структурной неоднородности в металле лопаток последних ступеней ЧНД паровых турбин из стали ЭИ961-Ш в зоне припайки стеллитовых пластин |

Приложение Е | |

|

Инструкция по расследованию и учету технологических нарушений в работе энергосистем, электростанций, котельных, электрических и тепловых сетей |

1.2 | |

|

РТМ 108.021.03-77 |

Формы колебаний лопаток, подлежащих отстройке |

Приложение К |

|

Циркуляр МВК |

Нормы качества свежего пара перед турбинами ТЭС на давление 12.8 и 23,5 МПа |

2.7 |

Приложение Б

(рекомендуемое)

ПЕРЕЧЕНЬ ОСНОВНЫХ НОРМАТИВНЫХ ДОКУМЕНТОВ,

ИСПОЛЬЗУЕМЫХ ПРИ КОНТРОЛЕ ЗА МЕТАЛЛОМ

ПОВРЕЖДЕННЫХ ДЕТАЛЕЙ ПАРОВЫХ ТУРБИН

1 ГОСТ 18442-80. Контроль неразрушающий. Капиллярные методы. Общие требования

2 ГОСТ 21105-87. Контроль неразрушающий. Магнитно-порошковый метод

3 ОСТ 21105-87. Контроль неразрушающий. Методы акустические. Общие положения

4 РД 17.409-82. Инструкция по ультразвуковому контролю лопаток паровых турбин

5 ГОСТ 12503-75. Сталь. Методы ультразвукового контроля. Общие требования

6 МР 108.7-86 Методические рекомендации. Оборудование энергетическое. Расчеты и испытания на прочность. Расчет коэффициентов интенсивности напряжений

7 Рекомендации по контролю микроструктуры металла методом оттисков. (М.: СЦНТИ ОРГРЭС, 1969)

8 ОСТ 34-70-690-96. Метал паросилового оборудования электростанций. Методы металлографического анализа в условиях эксплуатации

9 Временная инструкция по выявлению трещиноподобных дефектов в тепловых канавках роторов турбин индикаторами ИГТ-02. (М.: ВТИ, 1989)

10 РД 34.17.421-92. Контроль галтелей дисков цельнокованых роторов

11 Инструкция и методика по контролю осевых каналов роторов турбин вихретоковым комплексом "Ротор" - Свердловск, (г.Челябинск: Урал ВТИ, 1991)

12 РД 34.17.411-84. Методические указания по определению длительной прочности теплоустойчивых сталей методом горячей длительной твердости

13 ОСТ 108.004.109-96. Металл паросилового оборудования электростанций. Методы металлографического анализа в условиях эксплуатации

14 РД 24.033.02-88. Методические указания. Лопатки стационарных паровых турбин. Расчет на прочность

15 РД 34.17.449-97. Методика вихретокового контроля лопаток паровых турбин тепловых электрических станций дефектоскопом "Зонд ВД-96"

16 Информационное письмо ОАО "ЛМЗ" N 510-753-190. Указание по осмотру, контролю и ремонту роторов, рабочих колес, дисков, рабочих лопаток и корпусов низкого давления паровых турбин ОАО "ЛМЗ"

17 Информационное письмо ОАО "ТМЗ" N ТМТ-116035. Инструкция по обследованию эрозионного износа рабочих лопаток 23(26), 24(27) 25(28) ступеней турбин Т-175/210-130, Т-185/220-130-2, ПТ-135/165-130, ПТ-140/165-130-2

18 Информационное письмо ОАО "ТМЗ" N ТМТ-115985. Инструкция по обследованию эрозионного износа рабочих лопаток последних ступеней турбин ПТ-50/60-130/7 (24 ст.), Т-50/60-130 (25 ст.), Т-60/65-130 (25 ст.), Т-100/120-130 (25, 27 ст.), Т-100/120-130-2 (25, 27 ст.), Т-100/120-130-3 (25, 27 ст.), Т-110/120-130-4 (25, 27 ст.), Т-110/120-130-5 (25, 27 ст.), Т-116/125-130-7 (25, 27 ст.), Т-118/125-130-8 (25, 27 ст.), Т-115/125-130-1 (25 ст.), ПТ-90/120-130/10-1 (25 ст.)

19 Информационное сообщение N 156 ОАО "ТМЗ" N ТМТ-116326, 2000 г. Инструкция по обследованию эрозионного износа рабочих лопаток 29(38), 30(39), 31(40) ступеней турбины Т-250/300-240

20 Информационное письмо ОАО "ТМЗ" N 2503.00159. Инструкция. Контроль травлением выходных кромок лопаток последних ступеней низкого давления паровых турбин

21 Инструкция АО "КТЗ" N 09574-10. Инструкция по проведению вибрационных испытаний облопачивания

22 СРД-98:

п.2.1. Проверка состояния лопаточного аппарата паровых турбин,

п.2.3. Предотвращение повреждений рабочих лопаток последних ступеней паровых турбин из-за эрозии их выходных кромок

23 Инструкция по контролю за металлом котлов, турбин и трубопроводов. Министерство энергетики и электрификации СССР, Главтехуправление по эксплуатации энергосистем. (М.: Союзтехэнерго, 1984)

24 Циркуляр МВК Ц-07-83 (Т). Нормы качества свежего пара перед турбинами ТЭС на давление 12,8 и 23,5 МПа

25 РД 50-345-82. Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при циклическом нагружении

26 ГОСТ 25.506-85. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении

27 РД-50-338-82. Методические указания. Расчеты и испытания на прочность. Порядок разработки межотраслевых методических указаний на методы расчета и испытаний

Приложение В

(справочное)

ОБОБЩЕННАЯ ХАРАКТЕРИСТИКА ПОВРЕЖДАЕМОСТИ ДЕТАЛЕЙ,

ПРИМЕРНЫЙ ПЕРЕЧЕНЬ ПОВРЕЖДЕНИЙ И МЕРОПРИЯТИЯ

ПО ПОВЫШЕНИЮ ИХ НАДЕЖНОСТИ

B.1 Обобщенная характеристика повреждаемости деталей

B.1.1 Статистика повреждений лопаточного аппарата турбоагрегатов России и СНГ показывает, что характер повреждаемости широк и разнообразен (таблицы B.1, B.2; рисунки B.1-В.5). За 30 лет эксплуатации имели место повреждения лопаточного аппарата, приведшие как к серьезным разрушениям турбоагрегатов, машинных залов и пожарам (см. таблицу B.2), так и к авариям с меньшими последствиями, однако существенно влияющими на эксплуатацию турбинного оборудования (см. таблицу B.1, рисунки В.3-В.5).

Таблица B.1 - Статистические данные о разрушениях рабочих лопаток последних ступеней РНД с обрывом или трещиной у корня

|

ГРЭС |

Тип турбины |

Количество разрушений |

|

Конаковская |

К-300-240 |

6 |

|

Сырдарьинская |

К-300-240 |

7 |

|

Экибастузская |

К-500-240 |

5 |

|

Каширская |

К-300-240 |

2 |

|

Запорожская |

К-800-240 |

1 |

|

Среднеуральская |

К-300-240 |

1 |

|

Черепетская |

К-300-240 |

1 |

|

Углегорская |

К-800-240 |

1 |

|

Лукомльская |

К-300-240 |

2 |

|

Рязанская |

К-300-240 |

1 |

|

Азербайджанская |

К-300-240 |

1 |

Таблица B.2 - Статистические данные о наиболее крупных авариях из-за вылета рабочих лопаток последних ступеней РНД, вызвавших разрушение турбоагрегата

|

Год |

ГРЭС |

Станционный номер турбины |

Наработка до повреждений, |

|

1972 |

Конаковская |

1 |

|

|

1967 |

Среднеуральская |

10 |

21000 |

|

1974 |

Конаковская |

4 |

54569 |

|

1975 |

Черепетская |

6 |

68121 |

|

1981 |

Сырдарьинская |

4 |

35569 |

|

1982 |

То же |

7 |

18000 |

|

1985 |

-"- |

6 |

49005 |

|

|

|

|

5725 (После капитального ремонта) |

|

1990 |

- "- |

7 |

69511 |

|

1990 |

Экибастузская |

5 |

50910 |

|

1991 |

Азербайджанская |

1 |

65511 |

|

|

|

|

21058 (После капитального ремонта в 1987 г.) |

|

Примечание - На всех станциях установлены турбины К-300-240, кроме Экибастузской, на ней смонтирована турбина К-500-240 | |||

|

Углегорская (1 случай) |

|

|

|

|

|

|

|

|

|

Славянская (1 случай) |

|

Углегорская (1 случай) |

|

Рязанская |

|

Сургутская-2 (1 случай) |

|

Сургутская-2 (4 случая) |

|

1986-1987 гг. |

|

1990-1991 гг. |

|

1995-1997 гг. |

|

1999 г. |

|

2000 г. |

Рисунок В.2 - Электростанции России и СНГ,

на которых происходили повреждения лопаточного аппарата турбоагрегатов 800 МВт

Рисунок В.3 - Разрушение обода диска из-за задеваний 49-й ступени РНД-2

турбоагрегата К-800-240-3 (ст. N 6) Рязанской ГРЭС

Рисунок В.5 - Эскиз и схема повреждений диска 18-й ступени РСД

турбоагрегата Т-175/210-130 (ст. N 2) Барнаульской ТЭЦ-3 (02.03.96 г.)

Пожары и разрушения турбоагрегатов и машинных залов происходили при вылете группы рабочих лопаток последних ступеней ЦНД турбоустановок 300 и 500 МВт (см. таблицу В.2). Коррозионные повреждения, пониженная частота в сети, эрозионный износ, наработка, приведшая к накоплению усталостных повреждений, дефекты и повреждения бандажных связей, качество свежего пара, ошибки и недостатки при эксплуатации - таков круг причин вышеуказанных масштабных аварий на Сырдарьинской, Азербайджанской и Экибастузской ГРЭС. Эти аварии породили научно-технические проблемы, связанные с необходимостью ограничить их разрушительные последствия для машинных залов электростанций и предотвратить поломки лопаток последних ступеней ЦНД под корень и др. Предлагаемые ВТИ противопожарные мероприятия ограничивают масштабы разрушений и отключают маслонасос по комплексному сигналу, имеющему высокие уровни виброскоростей по показаниям штатной аппаратуры. Предложены пути уменьшения накопления повреждаемости металла при пусконаладочных работах, прорабатываются вопросы профилактики таких повреждений во время ремонтов.

Весома роль повреждений лопаточного аппарата турбоагрегатов большой мощности. Повреждения цельнофрезерованного бандажа последней ступени ЦНД-1 турбоагрегата 1200 МВт Костромской ГРЭС (рисунок В.6) позволяют оценить уровень эрозионного износа вершин рабочих лопаток, при котором в реальных условиях с учетом периода освоения блока, временного характера активной нагрузки и конструктивных особенностей бандажа произошел отрыв металла вершины лопатки. Анализ таких повреждений важен также для быстроходных турбоагрегатов 1000 МВт, используемых в атомной энергетике, из-за унификации цилиндра низкого давления. Повреждения диска 4-й ступени РНД турбоагрегата 800 МВт Рязанской ГРЭС по заклепочному соединению (см. рисунки В.3, В.4) заставляют их анализировать и разрабатывать средства контроля для конкретного типа повреждений. Повреждение лопаток 2-й ступени РВД турбоагрегата 800 МВт Сургутской ГРЭС-2 с учетом особенностей вибросостояния турбоагрегата и наладки автоматов безопасности требует дальнейшей проработки вопроса о контроле качества облопачивания во время ремонта в условиях электростанции. Поиски оптимальных решений для снижения эрозионного износа вершин рабочих лопаток последних ступеней ЦНД турбоагрегатов 300 МВт ОАО "Турбоатом" с помощью парового щита (рисунок В.7), несмотря на существующий опыт, были неудачными и в результате были повреждены ступени турбоагрегатов не только Ставропольской ГРЭС (рисунок В.8). При дальнейшей эксплуатации необходимо учитывать повреждения рабочих лопаток ЦНД турбоагрегата 500 МВт Назаровской ГРЭС, произошедшие при наработке примерно 44 тыс. ч при эксплуатации агрегата перед повреждением с пониженной частотой сети в энергосистеме.

Рисунок В.6 - Эрозионный износ и силовой отрыв вершин рабочих лопаток

и бандажа РНД-1 турбоагрегата К-1200-240-3 (ст. N 9) Костромской ГРЭС

Рисунок В.8 - Эрозионный износ вершин рабочих лопаток 3-го потока 5-й ступени ЦНД

турбоагрегата К-300-240 (ст. N 1) Ставропольской ГРЭС

Опыт эксплуатации турбин Т-175-130 и Т-185-130 до 60 тыс. ч показал, что из 17 турбин этого типа имело место коррозионное растрескивание семи дисков 16-й и восьми дисков 18-й ступени в районе защелок. Три диска 18-й ступени имели повреждения в виде трещин коррозионного растрескивания под напряжением от верхних углов Т-образного паза обода. На двух турбинах разрушения ободов привели к тяжелым авариям. Для предотвращения таких повреждений разработан и утвержден РД 34.17.450-98 "Методические указания по ультразвуковому контролю (без разлопачивания обода диска) в районе верхних концентраторов Т-образного паза.

Повреждения дисков и рабочих лопаток теплофикационных турбоагрегатов 175 МВт Омской ТЭЦ-5 и Барнаульской ТЭЦ-9 (см. рисунок В.5), работающих в зоне фазового перехода, происходили при наличии галтельных концентраторов. Однако проблема соблюдения норм качества свежего пара продолжает влиять на процесс зарождения и развития таких повреждений. На повестке дня стоит вопрос о повышении качества свежего пара как средства, способствующего сокращению количества возможных повреждений рабочих лопаток и дисков, и доведении эксплуатационных нормативов, в том числе по показателю удельной электропроводности, до современных международных норм.

В 2000 г. на Сургутской ГРЭС-2 произошли две аварии рабочих лопаток последней ступени РНД-3 турбины К-800-240-5 (ст. N 2).

Причиной первой аварии явился обрыв рабочей лопатки 60-й ступени РНД-3 по отверстию второго ряда демпферной проволоки. Трещина развивалась от кромки отверстия в сторону входной кромки лопатки. Дефектоскопический контроль выявил еще на семи лопатках этой ступени трещины, идущие от кромок отверстий второго ряда демпферной проволоки, и на одной лопатке 55-й ступени - на расстоянии 40 мм от отверстия - трещину от входной кромки между стеллитовыми пластинами.

Причиной второй аварии явился обрыв рабочей лопатки 35-й ступени РНД-1 на расстоянии 215 мм от бандажной полки. Дефектоскопическим контролем выявлены трещины длиной от 5 до 30 мм еще на семи лопатках этой ступени. Все трещины развивались от входной кромки между верхним ярусом демпферной связи и бандажными полками, а зарождались между стыками стеллитовых пластин.

Материал лопаток - мартенситная сталь 13Х11Н2В2МФ-Ш (ЭИ961-Ш), термообработанная на КП 75. Профиль лопатки 1400 мм, длина 960 мм.

Лопатки после первой аварии отработали 45 тыс. ч, а после второй - 15 тыс. ч.

Исследования показали, что образование и развитие трещин в обоих случаях связано с наличием в лопатках подкаленных зон металла в районе припайки стеллитовых пластин. Структура этих зон - мартенсит твердостью 385-420 НВ вместо структуры отпущенного сорбита твердостью 248-302 НВ по ОСТ 108.020. Таким образом, образование трещин в лопатках связано с нарушениями технологии их изготовления, проявившимися в локальной подкалке металла в зоне стеллитовых противоэрозионных пластин на входной кромке. На рисунке В.9 показаны микроструктура металла с зонами повышенной травимости и трещины в стеллите лопаток 60-й ступени турбины К-800-240 Сургутской ГРЭС-2.

Рисунок В.9 - Макроструктура металла и трещина в стеллите рабочей лопатки 60-й ступени

турбоагрегата К-800-240 Сургутской ГРЭС-2

В 70-х годах имели место такие же характерные повреждения лопаток из стали 15Х11МФ последних ступеней ЧНД турбин К-300-240 ОАО "ЛМЗ". Пластины припаивались на предприятии-изготовителе ручным способом. После еще нескольких повреждений лопаток предприятиями-изготовителями было рекомендовано использовать автоматизированный процесс напайки стеллитовых пластин. В последующие периоды эксплуатации таких турбин разрушения лопаток по этой причине не наблюдалось.

Для повышения эксплуатационной надежности улучшена конструкция пера лопатки и применена более прочная мартенситная сталь ЭИ961-Ш для турбин 800 МВт. При этом вновь возникли проблемы с качеством припайки стеллитовых пластин и попаданием некондиционных лопаток в эксплуатацию.

Процесс накопления повреждений происходит более интенсивно при перегрузках турбоагрегата. Поэтому не случайно повышенное внимание к всемерному снижению перегрузок, возникающих при разгонных испытаниях автомата безопасности и паровоздушных расхолаживаниях цилиндров. Воздействие, которое оказала сконструированная система расхолаживания при развитии трещины ротора высокого давления турбоагрегата Т-110 Южно-Сахалинской ТЭЦ-1 (рисунок В.10), может проявиться и при формировании трещин в замковых соединениях рабочих лопаток и дисковых пазах. Достаточное количество серьезных повреждений лопаточного аппарата в 1995-1997 гг. произошло в момент проверки автомата безопасности (см. рисунок B.1).

Рисунок В.10 - Повреждение ротора ВД турбины Т-110/120-130-5 (ст. N 3) Южно-Сахалинской ТЭЦ-1

В практике эксплуатации наблюдаются случаи, когда турбинная ступень работает при отсутствии одной и более рабочих лопаток. В целом это недопустимо, особенно длительное время, так как перегрузки рабочих лопаток, находящихся в непосредственной близости к отсутствующей полностью или частично лопатке (лопаткам), создают условия для ускоренного накопления повреждений соседних с поврежденной рабочих лопаток. Такие случаи должны исключаться.

Нерасчетные динамические нагрузки передаются на рабочие лопатки и приводят к накоплению повреждений по длине пера, в хвостовике и на ободе дисков, в том числе и как результат разнотипных нарушений нормального вибрационного состояния. Статистика нарушений нормального вибрационного состояния турбоагрегатов включает случаи накопления повреждений от прогиба роторов, различных задеваний в проточной части, пусков из капитальных ремонтов с весомым остаточным дисбалансом и возможными осложнениями при проведении виброналадочных работ от кратковременных, но высоких уровней вибрации опор. Такое накопление повреждаемости в большей степени скрыто при выявлении причин технологических нарушений, однако оно неизбежно вносит свой вклад в общую картину. Таким образом, вопрос о нарушениях нормального вибрационного состояния неизбежно присутствует при выявлении причин повреждений рабочих лопаток.

В общем объеме повреждений лопаточного аппарата весома доля повреждений, причинами которых являются ошибки оперативного персонала при эксплуатации оборудования. Исключение этих ошибок, повышение уровня и качества эксплуатации - важный фактор снижения повреждаемости.

Неудовлетворительные динамические характеристики валопровода, вызывающие затруднения и в ряде случаев неизбежно высокий уровень вибрации при виброналадке, также способствуют накоплению повреждений в дисках и лопатках.

Принимая во внимание вышеизложенное, для дальнейшего снижения повреждаемости лопаточного аппарата требуется выполнить следующие мероприятия:

- повысить технический уровень эксплуатации турбинного оборудования и исключить ошибки оперативного персонала;

- запретить эксплуатацию в режимах, приводящих к повышенному накоплению повреждений лопаточного аппарата, особенно турбоагрегатов со ступенями, выработавшими свой парковый ресурс. К таким режимам в первую очередь следует отнести работу с отклонениями по частоте сети, малорасходные режимы эксплуатации агрегатов во избежание появления срывных колебаний рабочих лопаток, необоснованные срывы вакуума, жесткие синхронизации, повышенные (по сравнению со среднетиповыми) колебания реактивной нагрузки, работу с нарушением нормального вибрационного состояния и виброналадки с высокими промежуточными уровнями вибрации, перегревы выхлопов турбоагрегатов, приводящие к отрыву стеллитовых пластин, возможным повреждениям и концентраторам;

- использовать при эксплуатации оборудования профилактический контроль состояния лопаточного аппарата, данные вибродиагностических систем и систем контроля тепломеханических параметров;

- проводить ремонты без нарушений технологии установки рабочих лопаток при облопачивании, профилактические работы для накопления данных о частотных характеристиках облопаченных ступеней с целью выявления скрытых трещин;

- применять вихретоковый контроль рабочих лопаток и дисков;

- поддерживать на электростанциях нормативный уровень качества свежего пара и питательной воды, предотвратить образование окалины в трактах промперегрева паровых котлов;

- продолжать совершенствовать системы контроля и диагностики лопаточного аппарата, вибродиагностики и мониторинга, использовать при анализе повреждений лопаточного аппарата результаты работы экспертной системы контроля качества эксплуатации, отраженные в приказе N 307 РАО "ЕЭС России";

- совершенствовать технические условия на изготовление энергетического оборудования с целью снижения дефектов изготовления, создающих концентраторы напряжений и как следствие повреждаемость;

- целесообразно проводить работы по созданию на поверхности рабочих лопаток остаточных напряжений сжатия, особенно в прикорневых зонах.

B.1.2 Проблема вибрационной надежности рабочих лопаток (ЧНД) мощных турбоагрегатов весьма актуальна. При анализе причин повреждений этих лопаток наряду с влиянием других факторов все чаще приходится констатировать воздействие коррозии. Причем оно наблюдается практически в любых сечениях по высоте лопатки.

Наиболее отчетливо коррозия проявилась на рабочих лопатках 3-й и 4-й ступеней ЧНД турбин 300 МВт, работающих в зоне расширения пара вблизи линии насыщения.

Проблема вибрационной надежности рабочих лопаток ЧНД мощных турбин не нова. В середине 70-х годов в результате подробного изучения сталей различных марок ОАО "НПО ЦКТИ" был разработан ОСТ 108.020.03 на заготовки лопаток, штампованных из коррозионно-стойких и жаропрочных сталей (см. приложение А). Этим ОСТ был введен новый режим термообработки крупных лопаток: закалка при сниженной температуре до (1000+10) °С, отпуск при 680-700 °С. Снижение температуры закалки привело к получению более однородной структуры по длине и сечению лопаток, повышению демпфирующей способности материала (на 10-15%) и смещению критической температуры хрупкости в зону более низких значений. Помимо использующихся материалов (сталей 12Х13, ЭИ802 и др.), в ОСТ были включены стали 20Х13, ЭП291, ЭИ961, применявшиеся ранее для других ступеней. Основным материалом для рабочих лопаток 4-й и 5-й ступеней была рекомендована сталь 15Х11МФ-Ш, которая уступает стали ЭИ802 в значении предела усталости, но обладает большей пластичностью и долговечностью. За рубежом для лопаток используют материалы, весьма близкие отечественным: 12%-ные хромистые стали или стали на их основе, легированные молибденом, вольфрамом, титаном. Вместо никеля и алюминия обычно добавляют ванадий и марганец. Особое внимание обращают на получение гомогенной структуры стали, что повышает сопротивляемость металла коррозии.

В связи с обострением проблемы язвенной коррозии в 80-е годы ВТИ совместно с ОАО "Турбоатом" были исследованы условия воздействия коррозии на лопатки ЧНД турбин К-300-240 и К-500-240 ХТЗ после эксплуатации в течение 20-130 тыс. ч.

Лопатки 2-й и 3-й ступеней были изготовлены из стали 12Х13, лопатки 4-й ступени - из сталей ЭИ802 и 15Х11МФ. Язвенная коррозия была обнаружена на 65% рабочих лопаток 3-й ступени, 88% лопаток 4-й ступени и практически отсутствовала у рабочих лопаток 2-й ступени. Наибольшее количество повреждений было зафиксировано на рабочих лопатках 3-й ступени, работающих при 150 °С.

Как показали исследования, химический состав материала рабочих лопаток 3-й ступени соответствовал требованиям ГОСТ 5632 (см. приложение А). Содержание углерода было примерно одинаковым (0,14-0,15%), хрома - различным (больше и меньше 13,5%). При повышенном содержании хрома (13,5% и более) коррозионные повреждения появлялись только через 50-100 тыс. ч эксплуатации, а в некоторых случаях лопатки работали без повреждения максимальное время (130 тыс. ч). Влияние содержания серы, углерода и фосфора в стали 12Х13 на интенсивность язвенной коррозии не было установлено. Механические свойства металла рабочих лопаток 3-й ступени, как правило, соответствовали приведенным в ОСТ 108.020.03 (см. приложение А). Лишь в отдельных случаях были зафиксированы небольшие отклонения пластичности или относительного удлинения (![]() =14

=14![]() 18,5 при норме 20%), связанные с крупнозернистостью и грубоигольчатостью сорбита из-за нарушений режима термообработки. Вместе с тем у одной лопатки была обнаружена крайне низкая и неоднородная пластичность материала, вызванная металлургическими дефектами типа волосовин, расположенных вдоль оси лопатки: относительное удлинение на продольных образцах составляло 2,7-14 в зоне хвостовика и 5,7-24% в верхней части лопатки. Отмечены случаи неудовлетворительной шлифовки поверхности лопаток. В частности, одна из них сломалась по корневому сечению через 20 тыс. ч эксплуатации из-за грубой поперечной риски на поверхности.

18,5 при норме 20%), связанные с крупнозернистостью и грубоигольчатостью сорбита из-за нарушений режима термообработки. Вместе с тем у одной лопатки была обнаружена крайне низкая и неоднородная пластичность материала, вызванная металлургическими дефектами типа волосовин, расположенных вдоль оси лопатки: относительное удлинение на продольных образцах составляло 2,7-14 в зоне хвостовика и 5,7-24% в верхней части лопатки. Отмечены случаи неудовлетворительной шлифовки поверхности лопаток. В частности, одна из них сломалась по корневому сечению через 20 тыс. ч эксплуатации из-за грубой поперечной риски на поверхности.

Механические свойства лопаток из стали 12Х13 и ЭИ802 после 100-130 тыс. ч эксплуатации практически не изменились; неизменными остались фазовый состав сталей и содержание хрома в карбидах (0,2%).

Микроструктура металла большинства исследованных лопаток состояла из сорбита и была характерна для металла после нормальной термообработки. В нескольких длительно работающих лопатках обнаружены повышенное количество свободного феррита (25-30%) или карбидная сетка по границам первичных зерен. Это уменьшает более чем в 3 раза (от 0,39 до 0,11) декремент затухания колебаний лопаток и в 1,5 раза количество циклов до разрушения образца (450 МПа при ![]() =380), увеличивает уровень напряжений в лопатках.

=380), увеличивает уровень напряжений в лопатках.

Минимальное время работы лопаток 4-й ступени до появления коррозии независимо от материала (сталь ЭИ802 или 15Х11МФ) составило 20-25 тыс. ч, что, повидимому, объясняется одинаковым содержанием хрома в обеих сталях.

В зоне усталостных трещин обычно наблюдаются межкристаллические трещины, свидетельствующие о высоком уровне напряжений на кромках лопаток. Однако были случаи поломок лопаток, не имевших следов питтинговой коррозии. Усталостные трещины были расположены ниже нижнего бандажного отверстия в месте резкого перехода к утолщению сечения лопатки вблизи выходной кромки. В связи с этим завод-изготовитель изменил конструкцию лопаток: увеличил их хорду и толщину выходной кромки.

Как показали исследования, отложения на лопатках 2-й и 3-й ступеней включают в себя хлориды и сульфаты натрия, которые вследствие образования электролитов высокой электрической проводимости во время продолжительных остановов турбин (при повышенной влажности среды) способны вызвать интенсивную коррозию. Кроме того, в отложениях найдены оксиды железа и меди, а также хромиты. Хотя содержание агрессивных веществ незначительно, они способствуют интенсификации процесса образования коррозионных питтингов на профиле пера.

Процесс разрушения материала лопаток под воздействием агрессивных сред начинается с образования язвин и растрескивания. Поврежденные зоны приобретают пониженную микротвердость металла, что способствует появлению усталостных трещин, и в результате происходит поломка лопаток вследствие повышенного уровня напряжений в ослабленном сечении. С помощью микроанализатора "Камека" было установлено, что содержание хрома на выходной кромке рабочей лопатки на разных участках коррозионной язвины крайне различно: от 0,4 до 29,8%. Кроме того, в зоне язвины обнаружены хромиты. Все это свидетельствует об интенсивных окислительных процессах, происходивших в зоне образования язвин.

Фрактографическое исследование изломов рабочих лопаток 3-й и 4-й ступеней ЧНД зафиксировало усталостный характер повреждений с очагами разрушения в зоне язвин, расположенных на выходной кромке или вблизи нее, а также в зоне ферритных зерен или границ раздела ферритной составляющей и сорбита. Таким образом, можно констатировать, что однородность сорбитовой структуры металла обеспечивает большую надежность его в условиях циклического нагружения.

Установленное исследованиями положительное влияние повышенного содержания хрома (более 13,5%) на вибропрочность лопаток, работающих в зоне фазового перехода, открывает путь к созданию более перспективных материалов для лопаток. При этом, как показывает зарубежный опыт, должны быть использованы не простые хромистые стали, а ферритно-аустенитные по типу разработанных в Германии: двухфазные - X8CrNiMo275 и X4CrNiMoNb257, содержащие 25-27% хрома, 2% молибдена, 5-7% никеля и ниобий.

Особо следует остановиться на титановых лопатках. В Германии и Японии считают, что более целесообразно применять не чистый титан, а титановые сплавы типа TiA16V4: как показал опыт, лопатки последних ступеней мощных турбин, изготовленные из этого материала, отработали без повреждений более 100 тыс. ч. Отечественный опыт применения титанового сплава для лопаток последней ступени турбины мощностью 300 МВт оказался также положительным; вместе с тем обнаружено, что титановые сплавы не имеют преимуществ перед сталью 15Х11МФ по эрозионному износу выходных кромок лопаток, хотя они и более стойки к питтинговой коррозии. Следует отметить перспективность использования титановых сплавов для лопаток, работающих в зоне фазового перехода, т.е. в наиболее агрессивной из-за коррозии части парового потока.

Заслуживает внимания положительный английский опыт применения высокожаропрочной дисперсионно-твердеющей стали, легированной медью.

Интенсивность коррозионных процессов определяется как правильностью выбора материала лопаток, так и качеством питательной воды. Улучшение качества питательной воды и пара может оказать решающее влияние на снижение количества повреждений лопаточного аппарата.

Существенное значение также имеет качество изготовления лопаточного аппарата - термообработка, механическая обработка лопаток, особенно процесс шлифовки и конструктивное выполнение выходных кромок. Подтверждением сказанному является рисунок В.11. Снижение повреждаемости 3-й ступени ЧНД турбоагрегатов 300 МВт ОАО "Турбоатом", начавшееся с 1980 г., происходило за счет повышения качества ремонтных работ и установки рабочих лопаток улучшенной конструкции. Большие возможности открываются при использовании специальных покрытий лопаток, предохраняющих их от действия агрессивных сред. По мнению ОАО "ЦНИИТМАШ", на поверхности должны создаваться остаточные напряжения сжатия, что обеспечит повышение надежности рабочих лопаток.

Рисунок В.11 - Снижение повреждаемости рабочих лопаток 3-й ступени ЧНД турбин К-300-240 ХТЗ

В.1.3 Роторы

В.1.3.1 Наиболее ярким примером повреждения роторов из-за исходных металлургических дефектов является авария турбины блока N 2 мощностью 225 МВт станции "Галлатин" (США), произошедшая 19 июня 1974 г.

При пуске турбины из холодного состояния произошло разрушение ротора среднего-низкого давления при частоте вращения 3400 об/мин. Номинальная частота вращения роторов турбин данного типа 3600 об/мин. Температура свежего пара на входе в турбину и пара после перегрева на входе в ЦСД составляет 565 °С. До аварии блок отработал 106 тыс. ч и имел 183 пуска из горячего и 105 пусков из холодного состояний.

Ротор СД-НД был изготовлен из Cr-Mo-V стали. При его изготовлении неразрушающий контроль роторов со стороны осевого канала не проводился. Слиток под заготовку ротора выплавлялся в трех отдельных электропечах, выложенных из основного огнеупора, с использованием двухшлаковой технологии. Вакуумная дегазация была еще не известна в период изготовления ротора (в 1954 г.).

Ротор разрушился на 30 крупных кусков (рисунок В.12). С помощью фрактографического анализа в очаге разрушения были обнаружены два единичных дефекта литья, выходящие на поверхность осевого канала и имеющие форму полуэллипса под 7-й ступенью РСД, и значительно большие по размеру аксиально-радиальные докритические трещины, проходящие через всю толщину данной части ротора (рисунок В.13).

а - общий вид разрушения ротора; б - схема развития трещин в роторе.

Рисунок В.12 - Разрушение РСД-НД турбины 225 МВт на электростанции "Галлатин" (США)

Рисунок В.13 - Кусок ротора ТЭС "Галлатин" с окисленной трещиной в изломе

Дефекты располагались в радиально-осевой плоскости на диаметрально противоположных сторонах окружности в зонах наиболее высокой плотности включений сульфида марганца, а также в зонах расслоения металла, возникших в процессе затвердевания слитка.

Протяженность наибольшего дефекта в момент разрушения составила 350 мм. Характер распространения трещины в очаге - межзеренный, при лавинообразном распространении в здоровом металле - внутризеренный скол с отчетливо наблюдаемыми фасетками по кристаллографическим плоскостям металла (рисунок В.14).

а - сегрегации неметаллических включений; в - распространение трещины по неметаллическим включениям;

б и г - в районах металлургических дефектов и хрупкого разрушения соответственно.

Рисунок В.14 - Фрактограммы излома ротора ТЭС "Галлатин"

Скопление включений типа сульфида марганца облегчило образование межзеренных трещин по механизму ползучести. При пуске турбины в феврале 1974 г. образовавшиеся трещины подросли до критического размера (на изломе ротора виден след ускоренного роста и остановки трещины). При следующем пуске турбины из холодного состояния в июне 1974 г. ротор разрушился.

Хрупкое разрушение ротора на электростанции "Галлатин" (США) после 106 тыс. ч эксплуатации из-за исходных металлургических дефектов, развившихся в эксплуатационные трещины, инициировало в нашей стране в конце 70-х годов работы по созданию средств и методов контроля высокотемпературных роторов турбин со стороны осевого канала. В разработке методов приняли участие ведущие специалисты ВТИ, ЛМЗ, ЦНИИТМАШ, ЦКТИ, УралОРГРЭС, УралВТИ, Донбасэнерго. Внимание прежде всего было уделено зоне осевого канала ротора. Для контроля этой зоны были предложены перископический осмотр поверхности осевого канала (ВК) для наблюдения за состоянием окалины, его поверхностью и качеством зачистки от окалины и непосредственно дефектоскопический контроль при магнитопорошковой дефектоскопии (МПД) поверхности канала для выявления поверхностных дефектов (разработка ЦНИИТМАШ и ЛМЗ), ультразвуковой контроль (УЗК) металла в районе осевого канала на глубину до 80 мм от его поверхности для выявления металлургических дефектов в глубине поковки (методики ЦНИИТМАШ, УралОРГРЭС, ВТИ, Донбасэнерго). Проведению МПД и УЗК предшествовала специальная операция по зачистке поверхности канала от окалины. Эта самостоятельная технологическая задача была решена предприятием "Ремэнергомеханизация" с помощью применения специально спроектированной хонинговальной головки. Позднее метод зачистки осевого канала от окалины был усовершенствован УралВТИ и УралОРГРЭС. Кроме названных методов контроля, был использован метод оценки накопленной деформации ползучести на поверхности осевого канала, разработанный ЦКТИ. По инициативе ВТИ исследовались микроструктура и твердость металла высокотемпературных ступеней роторов. Накопленную деформацию ползучести возможно было измерить только на роторах производства ЛМЗ и ТМЗ и только на тех из них, на поверхности осевого канала которых отсутствовали выборки, уступы и другие дефекты. Позднее (в 80-90-х годах) появились методы вихретокового контроля (ВТК) поверхности осевого канала по методике УралВТИ, зон концентраторов напряжений на наружной поверхности роторов (тепловые канавки, галтели, разгрузочные и заклепочные отверстия) и УЗК ободов дисков с Т-образным пазом без их разлопачивания по методикам ВТИ, ЛМЗ, ОРГРЭС.

С 1978 г. силами специализированных бригад началось комплексное обследование роторов на электростанциях, а с 1982 г. после выхода нормативного документа проведение этих работ стало обязательным для роторов турбин, отработавших проектный ресурс.

К настоящему времени проконтролировано более 200 высокотемпературных роторов турбин мощностью 25-800 МВт, проработавших от 50 до 400 тыс. ч.

Уже в первые годы внедрения методов контроля в районе осевого канала ряда роторов были выявлены протяженные дефекты, ориентированные вдоль их оси. Всего за более чем 20-летний опыт контроля роторов протяженные дефекты были выявлены примерно на каждом втором роторе турбин мощностью 25-100 МВт, изготовленном из стали 34ХМА, на 20-25% роторов турбин мощностью 150-500 МВт производства ОАО "Турбоатом", изготовленных из стали 20Х3МВФ (ЭИ415), и на 3-5% роторов турбин мощностью 50-800 МВт производства ЛМЗ и ТМЗ, изготовленных из стали 25Х1M1ФА (Р2, Р2МА). Для большинства роторов с дефектами назначался более частый контроль после различных сроков работы, производилась выборка дефектов путем расточки канала, вводились дополнительные ограничения на режимы эксплуатации турбин. Шесть роторов из-за выявленных дефектов были выведены из эксплуатации и три было рекомендовано вывести не позднее, чем через 2 года работы турбины в щадящем режиме.

Были выведены из эксплуатации следующие роторы:

1) Совмещенный ротор высокого-среднего давления из стали ЭИ415 турбины К-160-130 ХТЗ (ст. N 7) Иркутской ТЭЦ-10 после 137 тыс. ч эксплуатации. В районе промежуточных уплотнений ротора на расстоянии 40 мм от поверхности осевого канала методом УЗК был выявлен дефект условной протяженностью 60 мм и шириной 2,5-3,5 мм. Последующая разрезка ротора и исследование характера дефекта показали (рисунок В.15), что он представляет собой металлургический дефект, в составе металла которого были выявлены марганец, сера и кремний. За 137 тыс. ч работы эксплуатационные трещины от дефекта не развивались, а его размеры не ограничивали конструкционную прочность ротора. Исследования металла данного ротора позволили более уверенно продлевать ресурс эксплуатации других роторов с подобными дефектами.

а - схема расположения дефекта: 1 - выявленный дефект; 2 и 3 - 7-я и 8-я ступени соответственно;

б, в - выход дефекта на торцевую поверхность диска для разгонных испытаний (без увеличения

и при пятикратном увеличении); г - разрушенный диск после разгонных испытаний

Рисунок В.15 - Металлургический дефект в роторе ВД-СД турбины К-160-130 ХТЗ Иркутской ТЭЦ

2) Ротор среднего давления из стали ЭИ415 турбины К-300-240 ХТЗ (ст. N 4) Троицкой ГРЭС после 97 тыс. ч эксплуатации и 237 пусков. В районе первых четырех наиболее высокотемпературных ступеней ротора при контроле осевого канала была выявлена дефектная зона протяженностью 650 мм (рисунок В.16). В этой зоне методом УЗК были обнаружены 45 внутренних дефектов условной протяженностью до 100 мм и шириной (эквивалентный диаметр) до 20 мм. Методом МПД на поверхности канала в этой зоне было выявлено 10 дефектов. Наиболее крупный дефект располагался под 1-й ступенью и имел протяженность 35 мм. Можно предположить, что поковка данного ротора изначально имела металлургические дефекты. Некоторые из них, расположенные вблизи поверхности канала в наиболее высокотемпературной зоне, получили возможность развиваться в эксплуатационные трещины. Размеры выявленных трещиноподобных дефектов превышали допустимые. Это и послужило основанием для вывода ротора из эксплуатации.

Рисунок В.16 - Металлургические дефекты в РСД турбины К-300-240 ХТЗ Троицкой ГРЭС

3) Ротор высокого давления из стали 34ХМА турбины К-100-90 ЛМЗ (ст. N 5) Верхнетагильской ГРЭС после 215 тыс. ч эксплуатации и 514 пусков. На поверхности осевого канала методом МПД обнаружено 13 дефектов протяженностью до 30 мм и шириной до 5 мм. АО "Свердловэнергоремонт" совместно с ОАО "ЛМЗ" провел разрезку ротора и исследование характера выявленных дефектов. Было показано, что дефекты имели металлургическое происхождение и в процессе эксплуатации не развивались.

4) Ротор высокого давления из стали 34ХМА турбины ВК-50-90 ЛМЗ (ст. N 1) ТЭЦ-8 АО "Ленэнерго" после 200 тыс. ч эксплуатации и 1200 пусков. В районе регулирующей ступени методом ВТК выявлено восемь протяженных дефектов максимальной длиной до 140 мм и глубиной до 5 мм (рисунки В.17, В.18). Дефекты имели металлургическое происхождение (флокены), но развились в эксплуатационные трещины. Кроме дефектов, на поверхности осевого канала также были выявлены трещины на передней и задней галтелях регулирующей ступени. Образование этих трещин было связано с ликвационной неоднородностью металла в этой зоне, а их развитие - с жесткими условиями эксплуатации турбины в маневренных режимах.

Рисунок В.17 - Дефекты на поверхности осевого канала ротора турбины ВК-50-90 ЛМЗ ТЭЦ-8 АО "Ленэнерго"

Рисунок В.18 - Дефект на поперечном шлифе, выходящий на поверхность осевого канала ротора

турбины ВК-50-90 ЛМЗ ТЭЦ-8 АО "Ленэнерго"

5) Ротор из стали 34ХМА турбины ВТ-25-4 ЛМЗ (ст. N 5) ТЭЦ ГАЗ. В 1994 г. после 326 тыс. ч эксплуатации и 286 пусков при ВК, УЗК и ВТК выявлено восемь трещиноподобных дефектов, шесть из которых выходили на поверхность канала под регулирующей ступенью. Максимальная протяженность дефектов до 50 мм, глубина - до 10 мм. Кроме этого накопленная остаточная деформация ползучести, измеренная со стороны осевого канала, превышала допустимое значение для стали 34ХМА (0,8%). После временной работы турбины в щадящем режиме ротор был выведен из эксплуатации в 1998 г.

6) Ротор турбины ВР-25-1 ХТЗ (ст. N 3) ТЭЦ ГАЗ (сталь 34ХН2М). В 1995 г. после 343 тыс. ч эксплуатации и 189 пусков в осевом канале обнаружено восемь продольных дефектов протяженностью от 50 до 160 мм. Дефекты располагались в конце ротора. После расточки канала на 10 мм размеры дефектов не изменились. Максимальная глубина дефекта превышала 10 мм. После временной эксплуатации ротор был демонтирован в 1998 г.

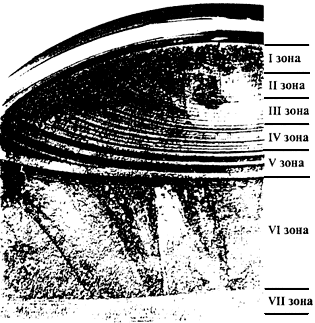

В.1.3.2 В 1994 г. на Сургутской ГРЭС-2 выявлено повреждение ротора высокого давления турбины К-800-240-5 ЛМЗ, связанное с образованием сквозной трещины в районе 2-й ступени. Трещина зарождалась в задней галтели диафрагменного уплотнения 2-й ступени (рисунок В.19) и развивалась перпендикулярно оси ротора до осевого канала (длиной 740 мм) сначала по механизму малоцикловой усталости (зоны I-IV), далее - многоцикловой усталости (зоны V-VII). На рисунке В.20 приведена фотография раскрытой трещины. До повреждения ротор проработал 52 тыс. ч и имел 164 пуска. Комплексное исследование металла и детальные расчеты термонапряженного состояния ротора в зоне образования трещины при основных режимах работы турбины позволили установить, что наиболее вероятной причиной образования и роста трещины явилось периодическое ускоренное расхолаживание турбины при ее остановах в сочетании с повышенными конструктивными напряжениями в данной галтели. Были даны рекомендации по проточке ротора и увеличению радиуса кривизны галтели.

Рисунок В.20 - Поверхность раскрытой трещины в РВД турбины К-800-240-5 ЛМЗ Сургутской ГРЭС-2

При реализации этой операции в 1998 г. на турбине данного типа Рязанской ГРЭС в этой же зоне (задняя галтель диафрагменного уплотнения 2-й ступени) на роторе ВД также была обнаружена трещина глубиной 3 мм. К этому времени ротор отработал 100 тыс. ч. Своевременной проточкой дефектной зоны удалось спасти ротор.

В 1998 г. обнаружено повреждение ротора высокого давления турбины Т-110/120-130-5 (ст. N 3) Южно-Сахалинской ТЭЦ-1. Во время капитального ремонта турбины при проведении виброобработки для устранения остаточного прогиба ротор разломился на две части. В образовавшемся изломе (см. рисунок В.10) отчетливо видны усталостные трещины: эксплуатационная (старая) и свежая, развившаяся в момент виброобработки ротора.

Как и в двух предыдущих случаях трещина зарождалась от задней галтели диафрагменного уплотнения 2-й ступени.

В период расследования причин повреждения ротора на электростанции было установлено, что он был изготовлен с отклонениями от чертежа. Радиус галтели, в которой зародилась трещина, по чертежу должен составлять 3 мм. Фактически его величина не превышала 1 мм.

В отличие от трещины, выявленной в РВД Сургутской ГРЭС-2, излом эксплуатационной трещины в южно-сахалинском роторе имеет вибрационный характер. Трещина распространялась по механизму многоцикловой усталости. Примечательно, что приборы, регистрирующие вибрационное состояние турбины, не зафиксировали сколь-нибудь значимого отклонения от нормы.

Исследования металла этого ротора не проводилось. Поэтому дополнительные факторы, помимо отклонения от чертежа, которые могли бы явиться причиной повреждения ротора, не установлены.

В.1.3.3 На нескольких роторах высокого и среднего давления турбин типа К-500-240 ХТЗ после 70-100 тыс. ч эксплуатации обнаруживались трещины и вырывы металла в грибовидных ободах дисков в районе замковых соединений лопаток первых (наиболее высокотемпературных) ступеней (рисунок В.21). Трещины брали свое начало от конструктивных концентраторов (заклепочных отверстий) и развивались в тело гребня по механизму ускоренной ползучести. Эти повреждения явились подтверждением конструктивных просчетов при проектировании данного узла. ОАО "Турбоатом" нашел решение предотвращения подобных поломок, усилив крепление замковых лопаток дополнительными заклепками. Хотя серьезных разрушений подобные повреждения за собой не несут, поломки ободов обычно приводят к замене ротора.

а - общий вид; б - поверхность разрушения; в и г - вторичные трещины в ободе; д - микропоры в металле.

Рисунок В.21 - Разрушение обода диска РВД турбины К-500-240 ХТЗ в районе замковой лопатки

Кроме описанных случаев, разрушений высокотемпературных роторов турбин, эксплуатирующихся в странах СНГ, из-за исчерпания ресурса металла при удовлетворительных условиях их изготовления, эксплуатации и ремонта до настоящего времени не наблюдалось.

В ОАО "НПО ЦКТИ" в течение ряда лет на более чем 100 роторах высокого и среднего давления турбин К-200-130 ЛМЗ и К-300-240 ЛМЗ накоплены фактические данные о протекании процессов ползучести. В соответствии с методикой ЦКТИ проводятся прецизионные сравнительные замеры диаметров осевого канала в высоко- и низкотемпературных зонах ротора и по разности полученных значений определяется накопленная деформация ползучести ротора. Фактические значения остаточной деформации ползучести для роторов этих типов таковы, что 100% роторов высокого давления и 95% роторов среднего давления имеют фактический темп накопления остаточной деформации меньше, чем предсказано расчетами. В то же время два ротора среднего давления из числа обследованных имели более высокий (чем расчетный) темп накопления остаточной деформации ползучести. Для обоих роторов деформация измерялась дважды. Первый ротор после 38 тыс. ч работы имел остаточную деформацию 0,38%, а после 48 тыс. ч - 0,42%. Второй ротор за 135 тыс. ч накопил 0,5% остаточной деформации, а после 163,5 тыс. ч имел деформацию 0,7%. Учитывая фактический темп накопления остаточной деформации ползучести, следует ожидать, что к 200 тыс. ч эксплуатации и первый и второй роторы накопят, ориентировочно, 0,85-0,90% деформации. Таким образом, можно ожидать, что практически для всего парка роторов турбин мощностью 200 МВт, изготовленных из сталей Р2, Р2МА, значение накопленной остаточной деформации ползучести к 200 тыс. ч не превысит 1%, а для 95% роторов СД и 100% роторов ВД - 0,5%.

Для накопления данных второй из описанных роторов [ротор среднего давления турбины К-200-130 ЛМЗ (ст. N 1) Змиевской ГРЭС] после 164 тыс. ч был выведен из эксплуатации и разрезан для комплексного исследования длительно работавшего металла.

В.1.3.4 Помимо факторов, вызывающих повреждения цельнокованых роторов в высокотемпературных зонах из-за жестких условий эксплуатации и моделирующих исчерпание ресурса металла, встречаются и иные виды повреждений, наблюдаемые в низкотемпературных зонах. Их надо учитывать при оценке эксплуатационной надежности роторов и продлении их ресурса.

В настоящих методических указаниях не рассмотрены такие нередко встречающиеся повреждения, как искривления роторов и задевания роторных деталей о статор. Подобные повреждения, как правило, отмечаются при грубых нарушениях правил эксплуатации и ремонта турбины.

В1.3.4.1 Известно несколько примеров повреждения полумуфт соединения роторов ВД и СД турбин К-300-240 ХТЗ. Все эти повреждения сопровождаются разрушением призонных болтов, соединяющих полумуфты. Подобное повреждение полумуфты ротора высокого давления турбины К-300-240 ХТЗ наблюдалось на Запорожской ГРЭС (рисунок В.22).

а - вид полумуфты РВД, б и в - сегмент разрушенной полумуфты РВД

Рисунок В.22 - Разрушение полумуфты РВД турбины К-300-240 ХТЗ Запорожской ГРЭС

Призонные поверхности болтов и отверстий полумуфты в местах зарождения трещин имели грубые натиры. Болты разрушались в поперечном сечении по механизму многоцикловой усталости. Трещины зарождались на призонных поверхностях вдали от концентраторов напряжений.

Несколько первых трещин на полумуфте зарождались в сечении, перпендикулярном оси отверстия, также на призонной поверхности со стороны, передающей крутящий момент на болты. Из-за возросшей вибрации ротора в ходе развития аварии вторичная трещина зародилась на противоположной поверхности отверстия в радиально-осевой плоскости ротора и развивалась в направлении периферии полумуфты.

Первичные трещины в теле ротора развивались сначала под углом 45° к оси, на глубине 20-25 мм от поверхности отверстий они сливались в одну магистральную трещину, ориентированную параллельно оси ротора.

В зоне очага разрушения на глубине до 50 мкм микротвердость металла достигала 3300-4000 МПа, в стороне от него - 2500-3000 МПа.

Многоочаговое зарождение трещин перпендикулярно оси отверстия и наклеп поверхности в зоне очагов являются признаками процесса фреттинг-усталости, возникновение которого может быть связано со знакопеременным осевым перемещением полумуфты относительно болта, появившимся после поломки соседних болтов.

Данная турбина отличается недостаточной конструкционной прочностью муфтового соединения ВД-СД. Аналогичная турбина производства ОАО "ЛМЗ" отличается большими количеством и диаметром болтов. В связи с этим в турбине К-300-240 ХТЗ крутящий момент передается большим усилием. В этом случае минимальные отклонения от требований сборки полумуфты могут вызвать неравномерность распределения нагрузки на болты, а значит, большую вероятность их разрушения особенно при переменных режимах работы турбины.

В.1.3.4.2 На Уфимской ТЭЦ-1 дважды наблюдалось сквозное повреждение концевой части валов роторов на одной и той же турбине (ст. N 2) Р-25/30-90/18 ХТЗ (рисунок В.23). Первый ротор отработал 256 тыс. ч, второй - 79 тыс. ч.

Рисунок В.23 - Разрушение конца вала ротора турбины Р-25/30-90/18 на Уфимской ТЭЦ-1

В обоих случаях изломы имели усталостный характер. Трещина зарождалась на посадочном месте диска упорного подшипника в точке пересечения двух концентраторов напряжений: шпоночного паза для крепления диска и галтельного перехода на наружной поверхности ротора с одного диаметра на другой. Первоначально усталостная трещина распространялась по поверхности, затем уходила вглубь ротора в плоскости, перпендикулярной его оси, и доходила до осевого канала. На заключительной стадии, когда поверхность излома отклонялась от плоскости, перпендикулярной оси ротора, происходил долом, конец вала отделялся, и выпуклая часть излома стачивалась из-за задевания об ответную часть.

Первоначальная мощность турбины составляла 25 МВт. Позже турбина была реконструирована. Когда ее мощность в результате замены проточной части была увеличена до 30 МВт, начались проблемы с упорным подшипником. Конструкция подшипника была усилена за счет использования упорного диска большего диаметра и с более мощной ступицей. При этом конструкция хвостовика вала не была изменена.

Следует отметить, что и изначально этот узел был ослаблен. Если диаметр вала всех турбин производства ОАО "ЛМЗ" и ОАО "ТМЗ" в этом месте составляет не менее 270 мм, то в данной конструкции всего 165 мм. Кроме того, в тонком сечении ротора наблюдается наложение двух острых концентраторов: шпоночного паза и галтели. И в завершение, у ротора, разрушенного после 79 тыс. ч эксплуатации, наблюдается отклонение от чертежа: диаметр осевого канала составлял 72 мм при требуемом 60 мм, радиус галтельного перехода 2 мм вместо 4 мм по чертежу.

Все это привело к ослаблению конструкции узла. Незначительные отклонения от требований, предъявляемых к качеству эксплуатации или ремонта турбины, стали приводить к повреждению роторов в этой зоне. В первом случае инициатором разрушения стала работа турбины в течение 5 лет с повышенной вибрацией, во втором - неравномерное прилегание плоскостей подшипника, о чем свидетельствует повышенный разогрев одной из колодок.

В.1.3.4.3 На двухвальной турбине К-800-240-1 ЛМЗ Славянской ГРЭС имел место случай повреждения ободов дисков 11-й и 12-й ступеней цельнокованого РВД (рисунок В.24). Радиальные трещины обнаруживались возле отверстий под заклепки замковых лопаток со стороны выхода пара в ободе 11-й ступени. На 12-й ступени кольцевая трещина по концентратору Т-образного паза привела к вырыву части щеки диска.

а - сегмент поврежденного обода с вторичными трещинами, б - общий вид излома,

в - фрактограмма поверхности излома обода

Рисунок В.24 - Разрушение обода диска 12-й ступени РВД турбины К-800-240-1 ЛМЗ Славянской ГРЭС

Поверхность излома оказалась покрытой отложениями (продуктами коррозии) бурого и черного цветов. В состав отложений, как показали исследования, проведенные на микроанализаторе, входили помимо оксидов железа также хлориды кальция, натрия и калия. В отдельных участках излома содержание хлора превышало 12%. Характер излома - межзеренный. Механизм разрушения - коррозионное растрескивание под напряжением.