РД 153-34.1-24.303-98

ТИПОВАЯ МЕТОДИКА

НАТУРНЫХ ИСПЫТАНИЙ ПО ОПРЕДЕЛЕНИЮ СРОКА СЛУЖБЫ

МЕЛЮЩИХ ОРГАНОВ ВЕНТИЛИРУЕМЫХ УГЛЕРАЗМОЛЬНЫХ МЕЛЬНИЦ

(ШАРОВЫХ БАРАБАННЫХ, МОЛОТКОВЫХ,

СРЕДНЕХОДНЫХ МЕЛЬНИЦ И МЕЛЬНИЦ-ВЕНТИЛЯТОРОВ)

Дата введения 2000-05-01

РАЗРАБОТАНО Открытым акционерным обществом "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС"

Исполнитель Ф.М.Векслер

УТВЕРЖДЕНО Департаментом стратегии развития и научно-технической политики 20.05.98

Первый заместитель начальника А.П.Берсенев

ВВЕДЕНО ВПЕРВЫЕ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящая Типовая методика устанавливает способы проведения натурных испытаний по определению срока службы мелющих органов серийных вентилируемых углеразмольных мельниц (шаровых барабанных, молотковых, среднеходных мельниц и мельниц-вентиляторов), оснащенных серийным оборудованием (питателями топлива, сепараторами и т.д.), в конкретных условиях эксплуатации, стационарных эксплуатационных режимах с целью определения влияния режимных и конструктивных факторов на технико-экономические показатели и оптимизацию режимов работы как самих мельниц, так и пылеприготовительных установок и котлов в целом, а также для определения соответствия реальных показателей работы систем пылеприготовления требованиям нормативных документов, техническим условиям завода-изготовителя.

1.2. Настоящая Типовая методика распространяется на углеразмольные мельницы стационарных паровых и водогрейных котлов тепловых электрических станций, которые работают в составе пылеприготовительных установок котлов с пылеугольным сжиганием или самостоятельно (например, в котлах с обычным или циркулирующим кипящим слоем, при слоевом сжигании и т.д.).

1.3. Типовая методика обязательна для производственных подразделений АО "Фирма ОРГРЭС" и других испытательных центров, проводящих испытания пылеприготовительных установок на электростанциях РАО "ЕЭС России" и Минтопэнерго РФ.

2. ОСНОВНЫЕ ПОКАЗАТЕЛИ

2.1. Номенклатура основных технологических параметров и их функциональных зависимостей определяется по ОСТ 24.030.19 [17].

В зависимости от конкретных целей, оговариваемых рабочей программой натурных испытаний, определению подлежат следующие основные показатели:

расход сушильно-вентилирующего агента (вентиляция);

мощность и токовая нагрузка, потребляемые электродвигателем мельниц и других вращающихся механизмов систем пылеприготовления, в первую очередь мельничных вентиляторов и т.д.;

аэродинамическое сопротивление мельниц;

конструктивные показатели мельниц и их мелющих органов;

марка, твердость и другие (химический состав, динамическая вязкость, предельно допустимые напряжения на сжатие и сдвиг и т.д.) предусмотренные показатели качества материала мелющих органов.

При испытаниях контролируется температура, вибрационные и шумовые характеристики подшипников, вращающихся механизмов, а также работа электродвигателей, редукторов и других механизмов в соответствии с техническими условиями заводов-изготовителей.

2.2. Эксплуатационные испытания на надежность для определения наработки между отказами и времени восстановления проводятся по ГОСТ 27.002-89 [4] и ГОСТ 16504-81 [16].

Испытания проводятся методом статистической обработки результатов эксплуатации всех однотипных мельниц с однотипными мелющими органами, установленных в системах пылеприготовления одной электростанции.

2.3. Погрешность численных значений технологических показателей мельниц не должна превышать значений, указанных в табл.1.

Таблица 1

|

Показатель |

Условное обозначение |

Погрешность, % |

|

1. Срок службы мелющих органов, ч |

|

±3,0 |

|

2. Масса мелющих органов, т |

|

±3,0 |

|

3. Характерные геометрические размеры мелющих органов, м |

|

±3,0 |

|

4. Расход исходного топлива, т/ч |

|

±5,0 |

|

5. Расход сушильно-вентилирующего агента, м |

|

±5,0 |

|

6. Мощность и токовая нагрузка, потребляемые электродвигателем мельницы |

|

±5,0 |

|

7. Температура сушильно-вентилирующего агента, подшипников и т.д., °С |

|

±3,0 |

|

8. Удельный расход металла мелющих органов, г/т |

|

±8,0 |

|

9. Удельный расход электроэнергии на размол и транспорт топлива в системах пылеприготовления, кВт·ч/т |

|

±8,0 |

|

10. Высота слоя топлива на питателе, м |

|

±2,5 |

|

11. Частота вращения вала электродвигателя питателя топлива и мельницы, мин |

|

±2,5 |

|

12. Аэродинамическое сопротивление (напор) мельницы или перепад на расходомерном устройстве, кгс/м |

|

±3,0 |

|

13. Степень заполнения шарами шаровой барабанной мельницы |

- |

±8,0 |

|

14. Массовая доля провала среднеходной мельницы, % |

|

±8,0 |

|

15. Доля провала среднеходной мельницы по теплу, % |

|

±8,0 |

|

16. Вибрационные характеристики: |

|

|

|

амплитуда, мкм; |

|

±5,0 |

|

частота, Гц |

|

±5,0 |

|

17. Уровень шума, дБ |

|

±5,0 |

2.4. Независимо от целей испытаний и типа испытываемых мельниц определению подлежат характеристики исходного топлива и качество готовой пыли, номенклатура и методы определения которых указаны в табл.2.

Таблица 2

|

Характеристика исходного топлива |

Условное обозначение |

Метод определения, ГОСТ |

|

1. Низшая теплота сгорания в рабочем состоянии топлива, МДж/кг (ккал/кг) |

|

ГОСТ 147-95 [5] |

|

2. Влажность в рабочем состоянии топлива и готовой пыли, % |

|

ГОСТ 11014-81* [11] |

|

|

|

ГОСТ 11305-83 [13] |

|

3. Зольность в рабочем состоянии топлива, % |

|

ГОСТ 11022-95 [12] |

|

4. Гигроскопическая влага, % |

|

ГОСТ 8719-90 [9] |

|

5. Выход летучих в сухом беззольном состоянии, % |

|

ГОСТ 6382-91** [8] |

|

6. Коэффициент размолоспособности |

|

ГОСТ 15489.1-93 [14], |

|

7. Крупность дробления исходного топлива и качество готовой пыли, % |

|

ГОСТ 2093-82 [6], |

|

8. Насыпная плотность топлива в рабочем состоянии, т/м |

|

По действующим методикам |

|

9. Угол естественного откоса (статический) топлива в рабочем состоянии, град. или радиан |

|

-"- |

_______________

* На территории Российской Федерации действует ГОСТ 11014-2001, здесь и далее по тексту;

** На территории Российской Федерации действует ГОСТ 6382-2001, здесь и далее по тексту. - Примечание .

Для всех испытаний, кроме контрольных опытов, допускается пользоваться усредненными (суточными, декадными, месячными и годовыми) показателями топлива по ![]() ,

, ![]() ,

, ![]() . Остальные необходимые характеристики топлив принимаются по данным [22] и другим нормативным данным по энергетическим топливам.

. Остальные необходимые характеристики топлив принимаются по данным [22] и другим нормативным данным по энергетическим топливам.

3. СРЕДСТВА ИСПЫТАНИЙ

3.1. Общие требования к средствам испытаний.

3.1.1. При испытаниях должны применяться стандартизованные средства измерений, метрологически обеспеченные в соответствии с ГОСТ 8.002-86* [1] и ГОСТ 8.513-84** [3].

________________

* На территории Российской Федерации действуют ПР 50.2.002-94, здесь и далее;

** На территории Российской Федерации действуют ПР 50.2.006-94, здесь и далее. - Примечание .

Тип и характеристики средств испытаний выбираются в каждом конкретном случае с учетом конструкции и компоновки оборудования испытываемых мельниц, диапазона измеряемых величин и требуемой погрешности измерений (см. табл.1 и п.2.2) [23].

3.1.2. Объем измерений и места установки средств испытаний указываются в рабочей программе испытаний либо в технической документации по оснащению установки средствами испытаний.

3.1.3. Средства измерений, используемые при испытаниях и подлежащие поверке, должны пройти поверку (калибровку), иметь поверительные (калибровочные) клейма, техническую документацию, свидетельствующую об их годности, и обеспечить требуемую погрешность измерений.

3.1.4. Для измерений параметров, не требующих при испытаниях нормированной точности, допускается использование индикаторов. Конкретные типы используемых индикаторов указываются в рабочей программе испытаний или в документации по схемам измерений.

3.1.5. Номенклатура и количество материалов, необходимых для изготовления вспомогательных средств испытаний, монтаж соединительных электрических и трубных проводок, а также номенклатура и количество электро- и теплоизоляционных материалов определяются в зависимости от конструкции оборудования, его компоновки, производительности питателя топлива, требуемого объема измерений и указываются в технической документации по оснащению установки средствами испытаний.

3.2. Требования к погрешности измерений.

Допустимая погрешность измерения значений исходных величин, обеспечивающая требуемую точность определяемых показателей (см. табл.1), не должна превышать значений, указанных в табл.3.

Таблица 3

|

Исходная величина |

Допустимая погрешность измерения, % |

|

1. Масса топлива в рабочем состоянии, т или кг |

±3,5 |

|

2. Частота вращения электродвигателей, мин |

±2,5 |

|

3. Мощность, потребляемая электродвигателями, кВт |

±3,5 |

|

4. Токовая нагрузка электродвигателей, А |

±2,5 |

|

5. Линейные измерения, мм |

±1,5 |

|

6. Угловые измерения, град. или радиан |

±3,5 |

|

7. Скорость перемещения ленты или скребкового полотна, см/с |

±3,5 |

|

8. Избыточное давление в корпусе питателя, Па |

±5 |

|

9. Температура сушильно-вентилирующего агента, подшипников и т.д., °С |

±1,5 |

|

10. Вибрационные характеристики: |

|

|

амплитуда, мкт |

±3,5 |

|

частота, Гц |

±3,5 |

|

11. Уровень шума, дБ |

±3,5 |

3.3. Требования разд.3 распространяются на натурные испытания срока службы мелющих органов серийных мельниц, оснащенных серийно выпускаемым оборудованием. При проведении испытаний несерийных мельниц и мельниц с принципиально новыми или модернизированными мелющими органами, а также при проверке новых методов испытаний должны быть обусловлены дополнительные требования к средствам испытаний и точности измерений.

4. УСЛОВИЯ ИСПЫТАНИЙ

4.1. Условия испытаний по определению срока службы мелющих органов типовых мельниц обусловливаются техническими условиями на изготовление мельниц и их мелющих органов, требованиями ПТЭ [21] и оговариваются рабочей программой испытаний.

В рабочей программе испытаний при рассмотрении условий испытаний должны быть указаны характеристики топлива по табл.2, а также требования к его очистке от посторонних предметов (металла, древесины и т.д.).

4.2. При проведении испытаний по определению срока службы мелющих органов типовых мельниц не допускаются режимы работы оборудования, вызывающие отклонения основных параметров пылеприготовительной установки и котла сверх пределов, установленных заводами-изготовителями [19] и [21].

4.3. Испытания проводятся в среднеэксплуатационных режимах работы пылеприготовительных установок, обусловленных рабочей программой испытаний.

В случае значительных и длительных отклонений от среднеэксплуатационных режимов или поломки мелющих органов, например, бил или лопаток, от попадания посторонних предметов опыт прекращается и проводится вновь после вторичной настройки и стабилизации режима.

4.4. Для обеспечения среднеэксплуатационных режимов работы система пылеприготовления на время проведения опытов может быть отключена от регуляторов систем пылеприготовления и котла.

4.5. При проведении испытаний в эксплуатационных режимах максимальные отклонения производительности питателя топлива, потребляемой электродвигателями мощности не должны превышать 10% их среднего значения за опыт.

5. ПОДГОТОВКА К ИСПЫТАНИЯМ

5.1. До начала испытаний срока службы мелющих органов типовых мельниц подлежат выполнению следующие подготовительные работы:

анализ эксплуатационных данных по работе однотипных пылеприготовительных установок и их мелющих органов;

разработка рабочей программы испытаний;

разработка технической документации по оснащению установки основными и вспомогательными средствами испытаний;

авторский надзор за изготовлением и монтажом основных и вспомогательных средств испытаний;

внешний и внутренний осмотры установки и средств регулирования режимов ее работы; контроль за устранением выявленных дефектов и недостатков;

контроль качества материала, подбор, обмер, взвешивание и маркировка мелющих тел, составление формуляра на основные параметры мелющих тел и контроль за оснащением ими контрольных мельниц;

проверка и наладка средств испытаний, подготовка протоколов наблюдений для записи показаний приборов, обучение наблюдателей работе со средствами испытаний.

5.2. При анализе эксплуатационных данных по работе однотипных мельниц с выбранными мелющими телами необходимо сопоставить среднеэксплуатационные показатели работы мельниц с расчетными, выявить соответствие их потребностям пылеприготовительных установок и котлов, проанализировать принятые в эксплуатации режимы работы мельниц с мелющими телами, равномерность износа мелющих тел и предельно допустимую степень их износа по условиям прочности, а также организацию их ремонта и технического обслуживания.

5.3. В рабочей программе испытаний должны быть указаны конкретные цели испытаний, основные условия проведения экспериментальной части испытаний, номенклатура основных измерений, основные требования правил техники безопасности к участвующему в испытаниях персоналу, а также персонально указано лицо (лица), ответственное за проведение испытаний.

5.4. В объем технической документации по оснащению пылеприготовительной установки средствами испытаний подлежат включению:

схема основных измерений;

спецификация на основные и вспомогательные средства испытаний, включая необходимые материалы;

рабочие чертежи или эскизы вспомогательных средств испытаний, подлежащих изготовлению.

5.5. При выполнении надзора за изготовлением и монтажом средств испытаний необходимо обеспечить соответствие вспомогательных средств испытаний чертежам, соответствие схеме и правильность установки и монтажа средств измерений, соответствие требованиям [18] установки и монтажа средств измерений давления.

5.6. По результатам внешнего и внутреннего осмотров установки и средств регулирования режимов ее работы необходимо составить перечень выявленных дефектов и недостатков, которые должны быть устранены до начала экспериментальной части работ.

Мельницы и пылеприготовительные установки, не соответствующие требованиям [21], [19] и [20], испытаниям не подлежат.

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. К участию в испытаниях допускаются лица, прошедшие проверку знаний [19] и [20] и имеющие запись в удостоверении о проверке знаний.

6.2. Все лица, участвующие в испытании, должны пройти инструктаж по правилам техники безопасности применительно к условиям выполняемой ими работы.

7. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

7.1. Испытаниям по определению срока службы мелющих тел всех типов мельниц должны предшествовать опыты по определению:

характеристик холостого хода мельниц и пылеприготовительных установок; для новых или реконструированных мельниц с новыми или модернизированными мелющими телами допускается совмещение испытаний мельниц на холостом ходу с окончанием механической обкатки;

присосов атмосферного воздуха для установок, работающих под разрежением;

диапазона регулирования тонкости готовой пыли и оптимального положения створок сепаратора.

Данные по присосам и оптимальным положениям створок сепаратора могут быть использованы на основе предыдущих испытаний выбранной или аналогичных систем пылеприготовления одной электростанции.

7.2. Характеристики холостого хода подлежат определению при работе мельниц без топлива (![]() =0) при постоянных (оптимальных) положениях створок сепараторов и температурах газовоздушной среды, не превышающих рабочих температур аэросмеси, со следующими особенностями, зависящими от типа и конструкций мельниц:

=0) при постоянных (оптимальных) положениях створок сепараторов и температурах газовоздушной среды, не превышающих рабочих температур аэросмеси, со следующими особенностями, зависящими от типа и конструкций мельниц:

для шаровых барабанных мельниц - при разных и постоянных значениях шаровых загрузок;

для среднеходных мельниц - при оптимальных (постоянных) положениях подпорных колец и значениях регулируемых нажатий на валки;

для молотковых мельниц и мельниц вентиляторов - при расчетных или известных значениях радиальных зазоров (особенно между отбойными броневыми листами и мелющими органами).

7.3. Опыты по определению характеристики холостого хода проводятся при разных расходах сушильно-вентилирующего агента и по возможности при постоянной его температуре.

В процессе проведения опытов определяются данные для построения следующих зависимостей:

![]() ; (1)

; (1)![]() . (2)

. (2)

Характеристики холостого хода по возможности периодически повторяются при разной степени износа мелющих органов.

7.4. Основные опыты заключаются в постоянном поддержании и периодическом контроле за среднеэксплуатационным режимом работы мельниц, оснащенных испытываемыми мелющими органами. Периодически (4-5 раз за срок службы) проводятся контроль за уменьшением массы и изменением характерных размеров мелющих органов и контрольные стационарные опыты по определению в среднеэксплуатационных режимах работы пылеприготовительной установки при постоянном указанном в программе испытаний расходе топлива данных, необходимых и достаточных для получения основных показателей работы мельницы с испытываемыми мелющими органами (см. табл.1) и обработки их в графические зависимости:

![]() ; (3)

; (3)![]() ; (4)

; (4)![]() ; (5)

; (5)![]() ; (6)

; (6)![]() ; (7)

; (7)![]() ; (8)

; (8)![]() ; (9)

; (9)![]() ; (10)

; (10)![]() ; (11)

; (11)![]() ; (12)

; (12)![]() ; (13)

; (13)![]() . (14)

. (14)

Построение аналогичных вибрационных и шумовых характеристик необходимо только при их заметных изменениях по мере износа мелющих органов.

Кроме того, по возможности проводятся контрольные опыты по определению максимальной производительности установки для построения зависимости

![]() . (15)

. (15)

7.5. Продолжительность опыта в контрольном режиме при испытании установки под нагрузкой должна составлять не менее:

для опытов по окончательной фиксации режима работы установки на нагрузках, близких к предельным, для всех типов мельниц, кроме ШБМ, - 1 ч; для ШБМ - 3 ч;

для остальных опытов - не менее 0,5 ч.

7.6. Частота записей показывающих приборов в стационарных контрольных режимах работы установки должна составлять не менее:

шести записей в час при окончательной фиксации режима;

шести записей за опыт при остальных испытаниях, включая кратковременные прикидочные опыты.

7.7. Отбор первичных проб исходного топлива для определения его характеристик (см. табл.2) должен производиться в опытах непосредственно из питателя топлива по всей его ширине. Частота отбора первичных проб исходного топлива должна составлять не менее шести отборов в час. Общая масса отобранной первичной пробы должна быть не менее 50 кг. Обработка первичной пробы для лабораторных анализов производится по ГОСТ 10742-71 [10].

При последовательном проведении опытов с общей продолжительностью до 12 ч допускается отбирать одну первичную пробу исходного топлива для всей серии опытов.

В случае когда электростанция работает на топливе со стабильными характеристиками, получаемыми от одного поставщика, для оценки теплоты сгорания, зольности, влажности и крупности дробления исходного топлива допускается использовать усредненные за время испытаний результаты эксплуатационных анализов проб топлива, отбираемых на общем тракте топливоподачи.

7.8. Испытания по определению срока службы мелющих органов прекращаются по таким показателям, как:

исчерпание эксплуатационных запасов механизмов систем пылеприготовления (например, электрической мощности электродвигателя мельниц, располагаемого напора или расхода мельничных вентиляторов и т.д.);

достижение показателей, снижающих надежность и экономичность котла (снижение производительности систем пылеприготовления ниже 0,6-0,7 расчетной, ограничивающее регулировочный диапазон эксплуатации котла; резкое ухудшение качества пыли, приводящее к неоправданному снижению экономичности работы котла);

достижение максимально допустимой по условиям прочности степени износа мелющих органов в наиболее изнашиваемых местах (рядах).

Окончательное значение срока службы мелющих органов устанавливается после обработки материалов испытаний с учетом всех отмеченных в настоящем пункте показателей.

8. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

8.1. Среднее значение параметра ![]() (например, массы топлива, электрической мощности, линейных величин и т.д.) вычисляется по формуле

(например, массы топлива, электрической мощности, линейных величин и т.д.) вычисляется по формуле

, (16)

, (16)

где ![]() - текущее значение параметра;

- текущее значение параметра;

![]() - число измерений в опыте.*

- число измерений в опыте.*

________________

* Формула и экспликации к ней соответствуют оригиналу. - Примечание .

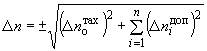

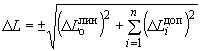

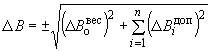

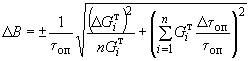

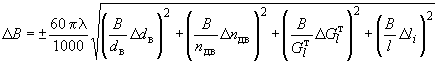

8.2. Допустимые при испытаниях абсолютные погрешности основных измерений подлежат определению по формулам, приведенным в табл.4.

Таблица 4

|

Наименование измерения, измеряемый показатель |

Формула расчета допустимой абсолютной погрешности измерения |

Номер формулы |

|

Масса топлива, т или кг |

|

17 |

|

Частота вращения электродвигателей, мин |

|

18 |

|

Электрическая мощность, потребляемая электродвигателем из сети, кВт |

|

19 |

|

Линейные измерения, мм или м |

|

20 |

|

Температурные измерения, °С |

|

21 |

|

Давление сушильно-вентилирующего агента или его перепада, МПа или кгс/м |

|

22 |

Условные обозначения абсолютных погрешностей, использованных в табл.4:

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() - основные погрешности соответственно весов, тахометра, счетчика расхода электрической энергии, измерительных трансформаторов тока и напряжения, а также приборов линейных измерений, температуры и давлений;

- основные погрешности соответственно весов, тахометра, счетчика расхода электрической энергии, измерительных трансформаторов тока и напряжения, а также приборов линейных измерений, температуры и давлений;

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() - дополнительные погрешности датчиков и вторичных приборов, обусловленные рабочими условиями эксплуатации.

- дополнительные погрешности датчиков и вторичных приборов, обусловленные рабочими условиями эксплуатации.

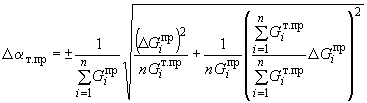

8.3. Расчет времени работы мелющих органов ![]() (ч) и основной погрешности определения срока их службы

(ч) и основной погрешности определения срока их службы ![]() производится по формулам:

производится по формулам:

![]() ; (23)

; (23) . (24)

. (24)

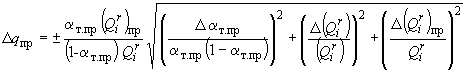

8.4. Расчеты производительности питателя топлива системы пылеприготовления по исходному топливу ![]() и абсолютной погрешности ее определения

и абсолютной погрешности ее определения ![]() (т/ч) производятся в зависимости от способа измерения производительности и типа питателя топлива по следующим формулам:

(т/ч) производятся в зависимости от способа измерения производительности и типа питателя топлива по следующим формулам:

8.4.1. Прямое измерение производительности автоматическими весами непрерывного действия независимо от типа питателя:

, (25)

, (25)

где ![]() - основная погрешность автоматических весов, т/ч;

- основная погрешность автоматических весов, т/ч;

![]() - дополнительные погрешности датчиков и вторичных приборов весов, обусловленные рабочими условиями их эксплуатации, т/ч.

- дополнительные погрешности датчиков и вторичных приборов весов, обусловленные рабочими условиями их эксплуатации, т/ч.

8.4.2. Измерение производительности с помощью специальной установки, оснащенной бункером с платформенными весами, на которых независимо от типа питателя взвешивается отдельными порциями ![]() все топливо, подаваемое питателем за время проведения опыта

все топливо, подаваемое питателем за время проведения опыта ![]() :

:

т/ч; (26)

т/ч; (26)

т/ч; (27)

т/ч; (27)

где ![]() - сумма масс порций топлива, взвешенных за время проведения опыта, т;

- сумма масс порций топлива, взвешенных за время проведения опыта, т;

![]() - количество порций топлива, взвешенных за время проведения опыта, кг;

- количество порций топлива, взвешенных за время проведения опыта, кг;

![]() - абсолютная погрешность определения продолжительности опыта

- абсолютная погрешность определения продолжительности опыта ![]() , с;

, с;

![]() - абсолютная погрешность определения массы одной порции топлива, вычисляемая по формуле (17), кг.

- абсолютная погрешность определения массы одной порции топлива, вычисляемая по формуле (17), кг.

Составляющей ![]() в формуле (27) можно пренебречь (

в формуле (27) можно пренебречь (![]() =0) в связи с малым ее значением относительно

=0) в связи с малым ее значением относительно ![]() .

.

8.4.3. Объемный метод измерения производительности (т/ч) при установке закрытых (в плотном корпусе) питателей:

![]() , (28)

, (28)

где ![]() - диаметр ведущей звездочки рабочего полотна скребкового питателя или ведущего барабана ленточного питателя, м;

- диаметр ведущей звездочки рабочего полотна скребкового питателя или ведущего барабана ленточного питателя, м;

![]() - частота вращения электродвигателя питателя топлива, мин

- частота вращения электродвигателя питателя топлива, мин![]() или об/мин;

или об/мин;

![]() - общее передаточное число редукторов, установленных в приводе питателя;

- общее передаточное число редукторов, установленных в приводе питателя;

![]() - поперечное сечение слоя топлива в питателе под регулятором высоты слоя, м

- поперечное сечение слоя топлива в питателе под регулятором высоты слоя, м![]() ;

;

![]() - объем рабочих органов питателя (полотна скребковой цепи), находящихся в слое движущегося топлива на длине одного погонного метра, м

- объем рабочих органов питателя (полотна скребковой цепи), находящихся в слое движущегося топлива на длине одного погонного метра, м![]() /м;

/м;

![]() - насыпная плотность топлив (т/м

- насыпная плотность топлив (т/м![]() ), определяемая по формуле

), определяемая по формуле

![]() , ( 29)

, ( 29)

где ![]() - масса топлива в мерном баке для определения насыпной плотности, т;

- масса топлива в мерном баке для определения насыпной плотности, т;

![]() - объем мерного бака (м

- объем мерного бака (м![]() ), который должен быть не менее 0,003-0,005 м

), который должен быть не менее 0,003-0,005 м![]() .

.

Абсолютная погрешность определения насыпной плотности топлива вычисляется по формуле

, (30)

, (30)

где ![]() - абсолютная погрешность определения массы топлива в мерном баке для определения насыпной плотности, вычисляемая по формуле (17);

- абсолютная погрешность определения массы топлива в мерном баке для определения насыпной плотности, вычисляемая по формуле (17);

![]() - абсолютная погрешность определения объема мерного бака, м

- абсолютная погрешность определения объема мерного бака, м![]() .

.

Составляющей ![]() в формуле (30) можно пренебречь в связи с малым ее значением относительно

в формуле (30) можно пренебречь в связи с малым ее значением относительно ![]() .

.

Абсолютная погрешность определения производительности установки (т/ч) в общем виде вычисляется по формуле

, (31)

, (31)

где ![]() - абсолютная погрешность определения диаметра ведущей звездочки и ведущего барабана питателя топлива, м;

- абсолютная погрешность определения диаметра ведущей звездочки и ведущего барабана питателя топлива, м;

![]() - абсолютная погрешность определения частоты вращения электродвигателя питателя топлива, определяемая по формуле (18), мин

- абсолютная погрешность определения частоты вращения электродвигателя питателя топлива, определяемая по формуле (18), мин![]() или об/мин;

или об/мин;

![]() - абсолютная погрешность определения площади поперечного сечения слоя топлива под регулятором высоты слоя, м

- абсолютная погрешность определения площади поперечного сечения слоя топлива под регулятором высоты слоя, м![]() ;

;

![]() - абсолютная погрешность определения объема рабочих органов питателя (полотна скребковой цепи), находящихся в слое движущегося топлива на длине одного погонного метра, м

- абсолютная погрешность определения объема рабочих органов питателя (полотна скребковой цепи), находящихся в слое движущегося топлива на длине одного погонного метра, м![]() /м.

/м.

Составляющими ![]() ,

, ![]() и

и ![]() в формуле (31) можно пренебречь в связи с малыми их значениями относительно

в формуле (31) можно пренебречь в связи с малыми их значениями относительно ![]() и

и ![]() .

.

Тогда формула (31) примет следующий вид:

![]() . (32)

. (32)

8.4.4. Объемный метод измерения производительности (т/ч) при установке открытых ленточных питателей:

![]() , (33)

, (33)

где ![]() - масса топлива, отобранного с погонной длины

- масса топлива, отобранного с погонной длины ![]() ленты питателя, кг;

ленты питателя, кг;

![]() - погонная длина ленты питателя, в пределах которой отобрано топливо массой

- погонная длина ленты питателя, в пределах которой отобрано топливо массой ![]() , м.

, м.

В этом случае абсолютная погрешность определения производительности (т/ч) питателя топлива в общем виде вычисляется по формуле

, (34)

, (34)

где ![]() - абсолютная погрешность определения массы топлива в мерном баке для определения насыпной плотности, вычисляемая по формуле (17);

- абсолютная погрешность определения массы топлива в мерном баке для определения насыпной плотности, вычисляемая по формуле (17);

![]() - абсолютная погрешность определения погонной длины ленты питателя топлива, с которой отобрано топливо, вычисляемая аналогично по формуле (20), м.

- абсолютная погрешность определения погонной длины ленты питателя топлива, с которой отобрано топливо, вычисляемая аналогично по формуле (20), м.

Составляющими ![]() и

и ![]() можно пренебречь в связи с их малыми значениями относительно

можно пренебречь в связи с их малыми значениями относительно ![]() и

и ![]() . Тогда формула (34) примет следующий вид:

. Тогда формула (34) примет следующий вид:

![]() . (35)

. (35)

8.5. Расход сушильно-вентилирующего агента ![]() в основных и контрольных опытах определяется в сечениях за пылеприготовительной установкой (мельницей).

в основных и контрольных опытах определяется в сечениях за пылеприготовительной установкой (мельницей).

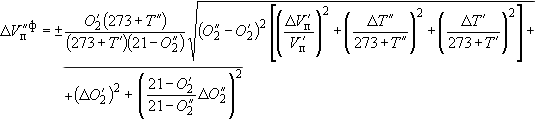

8.5.1. При измерении расхода сушильно-вентилирующего агента в выходном сечении пылеприготовительной установки абсолютная погрешность его определения (м![]() /ч) вычисляется по формуле

/ч) вычисляется по формуле

, (36)

, (36)

где ![]() - абсолютная погрешность измерения расхода сушильно-вентилирующего агента в нормальных условиях, определяемая в соответствии с указаниями [18], м

- абсолютная погрешность измерения расхода сушильно-вентилирующего агента в нормальных условиях, определяемая в соответствии с указаниями [18], м![]() /ч;

/ч;

![]() - дополнительные абсолютные погрешности датчиков и вторичных приборов, обусловленные рабочими условиями их эксплуатации, м

- дополнительные абсолютные погрешности датчиков и вторичных приборов, обусловленные рабочими условиями их эксплуатации, м![]() /ч.

/ч.

8.5.2. При измерении расхода сушильно-вентилирующего агента на входе в установку ![]() его расход за установкой

его расход за установкой ![]() (м

(м![]() /ч) и абсолютная погрешность определения последнего

/ч) и абсолютная погрешность определения последнего ![]() (м

(м![]() /ч) вычисляются по формулам:

/ч) вычисляются по формулам:

![]() ; (37)

; (37)

, (38)

, (38)

где ![]() - абсолютная погрешность измерения расхода сушильно-вентилирующего агента во входном сечении установки, вычисляемая аналогично формуле (36), м

- абсолютная погрешность измерения расхода сушильно-вентилирующего агента во входном сечении установки, вычисляемая аналогично формуле (36), м![]() /ч;

/ч;

![]() и

и ![]() - абсолютная погрешность определения температур сушильно-вентилирующего агента во входном и выходном сечениях установки, вычисляемая по формуле, аналогичной (21), °С;

- абсолютная погрешность определения температур сушильно-вентилирующего агента во входном и выходном сечениях установки, вычисляемая по формуле, аналогичной (21), °С;

![]() - расход в сечении за установкой водяных паров влаги топлива, испаренной в процессе сушки топлива, определяемый по формуле (39), м

- расход в сечении за установкой водяных паров влаги топлива, испаренной в процессе сушки топлива, определяемый по формуле (39), м![]() /ч;

/ч;

![]() - расход в сечении за установкой присосов атмосферного воздуха, определяемый по формулам (41) и (43) соответственно для установок с воздушной или газовой сушками топлива, м

- расход в сечении за установкой присосов атмосферного воздуха, определяемый по формулам (41) и (43) соответственно для установок с воздушной или газовой сушками топлива, м![]() /ч;

/ч;

![]() ,

, ![]() - абсолютная погрешность определения расходов водяных паров и присосов в сечении за установкой, м

- абсолютная погрешность определения расходов водяных паров и присосов в сечении за установкой, м![]() /ч.

/ч.

8.5.3. Расход водяных паров влаги топлива, испаренной в процессе сушки топлива, ![]() (м

(м![]() /ч) и абсолютная погрешность его определения

/ч) и абсолютная погрешность его определения ![]() (м

(м![]() /ч) вычисляются по формулам:

/ч) вычисляются по формулам:

![]() ; (39)

; (39)

, (40)

, (40)

где ![]() и

и ![]() - расход топлива на пылеприготовительную установку и абсолютная погрешность его определения, вычисленные по формулам (25)-(35).

- расход топлива на пылеприготовительную установку и абсолютная погрешность его определения, вычисленные по формулам (25)-(35).

8.5.4. Присосы атмосферного воздуха в выходном сечении пылеприготовительной установки с воздушной сушкой ![]() (м

(м![]() /ч) определяются по результатам предварительных опытов и приводятся к фактической температуре контрольного опыта:

/ч) определяются по результатам предварительных опытов и приводятся к фактической температуре контрольного опыта:

![]() . (41)

. (41)

Абсолютная погрешность определения присосов (м![]() /ч) в этом случае вычисляется по формуле

/ч) в этом случае вычисляется по формуле

. (42)

. (42)

8.5.5. Присосы атмосферного воздуха в выходном сечении пылеприготовительной установки с газовой сушкой ![]() (м

(м![]() /ч) определяются по результатам измерений кислорода и температуры во входном и выходном сечениях и вычисляются по формулам:

/ч) определяются по результатам измерений кислорода и температуры во входном и выходном сечениях и вычисляются по формулам:

![]() . (43)

. (43)

. (44)

. (44)

8.6. Удельный расход электроэнергии на пылеприготовление ![]() (кВт·ч/т) и абсолютная погрешность его определения

(кВт·ч/т) и абсолютная погрешность его определения ![]() (кВт·ч/т) вычисляются по формулам:

(кВт·ч/т) вычисляются по формулам:

![]() ; (45)

; (45)

![]() , (46)

, (46)

где:

8.6.1. Удельный расход электроэнергии на размол ![]() (кВт·ч/т) и абсолютная погрешность его определения

(кВт·ч/т) и абсолютная погрешность его определения ![]() (кВт·ч/т) вычисляются по формулам:

(кВт·ч/т) вычисляются по формулам:

![]() ; (47)

; (47)

, (48)

, (48)

где ![]() - мощность, потребляемая электродвигателями мельниц и вспомогательных механизмов, абсолютная погрешность которых вычисляется по формуле (19).

- мощность, потребляемая электродвигателями мельниц и вспомогательных механизмов, абсолютная погрешность которых вычисляется по формуле (19).

8.6.2. Удельный расход электроэнергии на пневмотранспорт ![]() (кВт·ч/т) и абсолютная погрешность его определения

(кВт·ч/т) и абсолютная погрешность его определения ![]() (кВт·ч/т) вычисляются по формулам:

(кВт·ч/т) вычисляются по формулам:

![]() ; (49)

; (49)

, (50)

, (50)

где ![]() - коэффициент полезного действия вентилятора;

- коэффициент полезного действия вентилятора;

![]() - коэффициент полезного действия электродвигателя вентилятора;

- коэффициент полезного действия электродвигателя вентилятора;

![]() - абсолютная погрешность определения аэродинамического сопротивления установки (Па), которая вычисляется по формуле

- абсолютная погрешность определения аэродинамического сопротивления установки (Па), которая вычисляется по формуле

![]() , (51)

, (51)

здесь ![]() и

и ![]() - абсолютные погрешности определения полных давлений сушильно-вентилирующего агента соответственно во входном и выходном сечениях пылеприготовительной установки, вычисляемые по методике испытаний тягодутьевых установок.

- абсолютные погрешности определения полных давлений сушильно-вентилирующего агента соответственно во входном и выходном сечениях пылеприготовительной установки, вычисляемые по методике испытаний тягодутьевых установок.

8.7. Степень заполнения шарами барабана шаровой мельницы ![]() и абсолютная погрешность ее определения вычисляются по формулам:

и абсолютная погрешность ее определения вычисляются по формулам:

; (52)

; (52)

, (53)

, (53)

где ![]() - сумма масс порций шаров, загруженных в барабан мельницы, т;

- сумма масс порций шаров, загруженных в барабан мельницы, т;

![]() - насыпная плотность шаров, определяемая аналогично формуле (29), т/м

- насыпная плотность шаров, определяемая аналогично формуле (29), т/м![]() ;

;

![]() - объем барабана мельницы, м

- объем барабана мельницы, м![]() ;

;

![]() - количество порций шаров в барабан мельницы;

- количество порций шаров в барабан мельницы;

![]() - абсолютная погрешность определения массы порции загружаемых в барабан мельницы шаров, вычисляемая по формуле (17), т;

- абсолютная погрешность определения массы порции загружаемых в барабан мельницы шаров, вычисляемая по формуле (17), т;

![]() - абсолютная погрешность определения насыпной плотности шаров, вычисляемая аналогично формуле (30);

- абсолютная погрешность определения насыпной плотности шаров, вычисляемая аналогично формуле (30);

![]() - абсолютная погрешность определения объема барабана мельницы, м

- абсолютная погрешность определения объема барабана мельницы, м![]() .

.

Составляющей ![]() в формуле (53) можно пренебречь в связи с малым ее значением относительно

в формуле (53) можно пренебречь в связи с малым ее значением относительно ![]() и

и ![]() .

.

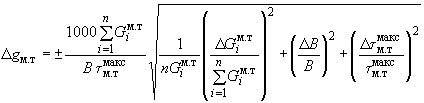

8.8. Абсолютная погрешность определения удельного расхода металла мелющих тел на пылеприготовление ![]() (г/т) вычисляется по формуле

(г/т) вычисляется по формуле

, (54)

, (54)

где ![]() - количество взвешиваний при определении массы комплекта новых тел;

- количество взвешиваний при определении массы комплекта новых тел;

![]() - абсолютная погрешность определения массы новых мелющих тел, вычисляемая по формуле (17), т;

- абсолютная погрешность определения массы новых мелющих тел, вычисляемая по формуле (17), т;

![]() - абсолютная погрешность определения ресурса комплекта мелющих тел между заменами, ч.

- абсолютная погрешность определения ресурса комплекта мелющих тел между заменами, ч.

Составляющей ![]() в формуле (54) можно пренебречь в связи с ее малым значением относительно

в формуле (54) можно пренебречь в связи с ее малым значением относительно ![]() и

и ![]() .

.

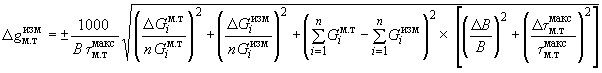

8.9. Абсолютная погрешность определения удельного износа металла мелющих тел ![]() (г/т) вычисляется по формуле

(г/т) вычисляется по формуле

, (55)

, (55)

где ![]() и

и ![]() - количество взвешиваний при определении массы комплекта соответственно новых и изношенных мелющих тел;

- количество взвешиваний при определении массы комплекта соответственно новых и изношенных мелющих тел;

![]() - абсолютная погрешность определения массы изношенных мелющих тел, кг.

- абсолютная погрешность определения массы изношенных мелющих тел, кг.

Составляющей ![]() в формуле (55) можно пренебречь в связи с малым ее значением относительно

в формуле (55) можно пренебречь в связи с малым ее значением относительно ![]() ,

, ![]() и

и ![]() .

.

8.10. Абсолютная погрешность определения массовой доли провала среднеходной мельницы вычисляется по формуле

, (56)

, (56)

где ![]() - абсолютная погрешность определения массы порции провала, вычисляемая по формуле (17);

- абсолютная погрешность определения массы порции провала, вычисляемая по формуле (17);

![]() - количество взвешенных порций провала.

- количество взвешенных порций провала.

Составляющей ![]() в формуле (56) можно пренебречь в связи с малым ее значением относительно

в формуле (56) можно пренебречь в связи с малым ее значением относительно ![]() и

и ![]() .

.

8.11. Абсолютная погрешность определяется по массовой доле топлива, содержащегося в провале среднеходной мельницы ![]() и вычисляется по формуле

и вычисляется по формуле

, (57)

, (57)

где ![]() - абсолютная погрешность определения массы одной порции топлива, содержащегося в провале, кг;

- абсолютная погрешность определения массы одной порции топлива, содержащегося в провале, кг;

![]() и

и ![]() - количество взвешенных порций соответственно топлива, содержащегося в провале, и провала.

- количество взвешенных порций соответственно топлива, содержащегося в провале, и провала.

8.12. Абсолютная погрешность определения доли тепла топлива, содержащегося в провале среднеходной мельницы, ![]() вычисляется по формуле

вычисляется по формуле

, (58)

, (58)

где ![]() - низшая теплота сгорания топлива, содержащегося в провале, кДж/кг;

- низшая теплота сгорания топлива, содержащегося в провале, кДж/кг;

![]() и

и ![]() - абсолютная погрешность определения низшей теплоты сгорания рабочей массы соответственно исходного топлива и топлива, содержащегося в провале, кДж/кг.

- абсолютная погрешность определения низшей теплоты сгорания рабочей массы соответственно исходного топлива и топлива, содержащегося в провале, кДж/кг.

9. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

9.1. Результаты обработки данных испытаний подлежат оформлению в виде таблиц и графических зависимостей основных показателей, в соответствии с предыдущими разделами настоящей Типовой методики и графиками 7-23 ОСТ 24.030.19 [17].

9.2. По результатам испытаний составляются технический отчет и протокол испытаний. Форма протокола испытаний приводится в приложении.

Технический отчет должен содержать материалы испытаний, их анализ, основные выводы по работе и рекомендации по оптимизации режимов работы питателя топлива и конструкций его отдельных элементов. Выводы и рекомендации должны исключать возможность принятия несовместимых решений. Технический отчет подлежит оформлению в соответствии с НТД и утверждается техническим руководителем предприятия или его заместителем.

Приложение

|

Испытательный центр (лаборатория) | ||||||||||||

|

|

, | |||||||||||

|

название ИЦ (ИЛ), организации |

| |||||||||||

|

| ||||||||||||

|

аккредитованный в Системе сертификации ЭЭО (ГОСТ Р) | ||||||||||||

|

| ||||||||||||

|

УТВЕРЖДАЮ | ||||||||||||

|

|

название ИЦ (ИЛ), организации | |||||||||||

|

| ||||||||||||

|

|

|

|

| |||||||||

|

|

подпись |

|

Ф.И.О. | |||||||||

|

| ||||||||||||

|

"______"___________________200_____г. | ||||||||||||

|

| ||||||||||||

|

| ||||||||||||

|

ПРОТОКОЛ N | ||||||||||||

|

|

ИСПЫТАНИЙ |

| ||||||||||

|

вид проводимых испытаний |

|

наименование оборудования | ||||||||||

|

| ||||||||||||

|

| ||||||||||||

|

на |

|

листах | ||||||||||

|

|

|

| ||||||||||

|

| ||||||||||||

|

|

|

| ||||||||||

|

|

год издания |

| ||||||||||

|

| ||||||||||||

|

1. Испытательная организация | ||||||||||||

|

| ||||||||||||

|

наименование и адрес испытательной лаборатории, | ||||||||||||

|

| ||||||||||||

|

номер и дата аттестата аккредитации | ||||||||||||

|

| ||||||||||||

|

2. Объект испытаний | ||||||||||||

|

| ||||||||||||

|

наименование оборудования, код ОКП, наименование изготовителя, | ||||||||||||

|

| ||||||||||||

|

дата изготовления, заводской номер, документация на изготовление, | ||||||||||||

|

| ||||||||||||

|

назначение, конструктивные особенности | ||||||||||||

|

| ||||||||||||

|

3. Место испытаний | ||||||||||||

|

| ||||||||||||

|

указываются конкретные наименования мест, | ||||||||||||

|

где проводились испытания, и их адреса | ||||||||||||

|

| ||||||||||||

|

4. Заказчик | ||||||||||||

|

| ||||||||||||

|

полное наименование заказчика, | ||||||||||||

|

почтовый адрес | ||||||||||||

|

| ||||||||||||

|

5. Дата начала испытаний "_______ " _______________ 200 _____ г. | ||||||||||||

|

| ||||||||||||

|

6. Цель испытаний | ||||||||||||

|

| ||||||||||||

|

указываются цель проводимых испытаний, | ||||||||||||

|

перечень измеряемых параметров и их характеристики | ||||||||||||

|

| ||||||||||||

|

7. НТД, на соответствие которым проводились испытания | ||||||||||||

|

| ||||||||||||

|

указываются конкретные наименования НТД, | ||||||||||||

|

в которых указаны проверяемые показатели | ||||||||||||

|

| ||||||||||||

|

| ||||||||||||

|

8. Условия проведения испытаний | ||||||||||||

|

| ||||||||||||

|

указываются условия, в которых проводились испытания, | ||||||||||||

|

НТД, в которых изложены допустимые | ||||||||||||

|

отклонения условий испытаний | ||||||||||||

|

9. Методы испытаний | ||||||||||||

|

| ||||||||||||

|

указываются наименования НТД, | ||||||||||||

|

на основании которых проводились испытания | ||||||||||||

|

| ||||||||||||

|

| ||||||||||||

|

10. Программа испытаний | ||||||||||||

|

| ||||||||||||

|

приводится информация о порядке выполнения операций по | ||||||||||||

|

определению каждой характеристики, | ||||||||||||

|

последовательности определения характеристик | ||||||||||||

|

11. Средства испытаний | ||||||||||||

|

| ||||||||||||

|

приводится перечень испытательного оборудования и средств измерений, | ||||||||||||

|

их точностные характеристики, сведения об аттестации или дате поверки | ||||||||||||

|

| ||||||||||||

|

| ||||||||||||

|

12. Результаты испытаний | ||||||||||||

|

| ||||||||||||

|

Испытываемый параметр (характеристика), номер пункта требований |

Численное значение по НТД |

Допуск по НТД |

Фактическое значение образцов |

Погрешность опреде- ляемого параметра |

Заключение | |||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13. Заключение | |||||||

|

| |||||||

|

указывается полное наименование оборудования, его заводской номер, | |||||||

|

наименование испытаний, | |||||||

|

оценка результатов испытаний (соответствует или не соответствует | |||||||

|

требованиям НТД) | |||||||

|

| |||||||

|

Руководитель испытательной лаборатории | |||||||

|

| |||||||

|

|

|

|

| ||||

|

|

подпись |

|

Ф.И.О. | ||||

|

| |||||||

|

"_______"_______________200_____г. | |||||||

|

| |||||||

|

| |||||||

|

| |||||||

|

Руководитель группы (испытаний) | |||||||

|

| |||||||

|

|

|

|

| ||||

|

|

подпись |

|

Ф.И.О. | ||||

|

| |||||||

|

Испытатели: | |||||||

|

| |||||||

|

|

|

|

|

| |||

|

должность |

|

подпись |

|

Ф.И.О. | |||

|

|

|

|

|

| |||

|

должность |

|

подпись |

|

Ф.И.О. | |||

|

|

|

|

|

| |||

|

должность |

|

подпись |

|

Ф.И.О. | |||

Список использованной литературы

1. ГОСТ 8.002-86. ГСИ. Государственный надзор и ведомственный контроль за средствами измерений. Основные положения.

2. ГОСТ 8.207-76. ГСИ. Прямые измерения с многократными наблюдениями. Методы обработки результатов. Основные положения.

3. ГОСТ 8.513-84. ГСИ. Поверка средств измерений. Организация и порядок проведения.

4. ГОСТ 27.002-89. Надежность в технике. Основные понятия. Термины и определения.

5. ГОСТ 147-95. Топливо твердое минеральное. Определение высшей теплоты сгорания и вычисление низшей теплоты сгорания.

6. ГОСТ 2093-82. Топливо твердое. Ситовый метод определения гранулометрического состава.

7. ГОСТ 3826-82. Сетки проволочные тканые с квадратными ячейками. Технические условия.

8. ГОСТ 6382-91. Топливо твердое минеральное. Методы определения выхода летучих веществ.

9. ГОСТ 8719-90. Угли бурые, каменные и антрацит. Метод определения гигроскопической влаги.

10. ГОСТ 10742-71. Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты. Методы отбора и подготовки проб для лабораторных испытаний.

11. ГОСТ 11014-81. Угли бурые, каменные, антрацит и горючие сланцы. Ускоренный метод определения влаги.

12. ГОСТ 11022-95. Топливо твердое минеральное. Методы определения зольности.

13. ГОСТ 11305-83 Торф. Методы определения влаги.

14. ГОСТ 15489.1-93 Угли бурые, каменные, антрацит и горючие сланцы. Метод определения коэффициента размолоспособности по ВТИ.

15. ГОСТ 15489.2-93. Угли каменные. Метод определения коэффициента размолоспособности по Хардгрову.

16. ГОСТ 16504-81. Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения.

17. ОСТ 24.030.19 Мельницы для размола твердого топлива. Методы испытаний.

18. РД 50-213-80. Правила измерения расхода газов и жидкостей стандартными сужающими устройствами.

19. Правила взрывобезопасности топливоподач и установок для приготовления и сжигания пылевидного топлива. - М.: Ротапринт ВТИ, 1990.

20. Правила техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей: РД 34.03.201-97. - М.: НЦ ЭНАС, 1997.

21. Правила технической эксплуатации электрических станций и сетей Российской Федерации: РД 34.20.501-95*. - М.: СПО ОРГРЭС, 1996.

_______________

* На территории Российской Федерации действуют "Правила технической эксплуатации электрических станций и сетей Российской Федерации", утвержденные приказом Минэнерго России от 19.06.2003 N 229. - Примечание .

22. Расчет и проектирование пылеприготовительных установок котельных агрегатов (Нормативные материалы). Вып.32. - Л.: ОНТИ ЦКТИ, 1971.

23. Номенклатура и перечни измерительной аппаратуры и материалов для проведения типовых экспериментально-наладочных работ на тепловых электростанциях. Вып.2. Котельное оборудование. - М.: СЦНТИ ОРГРЭС, 1972.

24. Тепловой расчет котлов (Нормативный метод). - С.-П.: НПО ЦКТИ, 1998.

Текст документа сверен по:

/ РАО "ЕЭС России". -

М.: СПО ОРГРЭС, 2000