РУКОВОДСТВО

ПО ПРИМЕНЕНИЮ МОНОЛИТНО-ПРЕССОВАННОГО БЕТОНА

ДЛЯ ОБДЕЛОК ГИДРОТЕХНИЧЕСКИХ ТУННЕЛЕЙ

РАЗРАБОТАНО в институте "Оргэнергострой" (Минэнерго СССР) канд. техн. наук Глазуновым Е.М., инж. Матюхиной А.И. при участии инженеров Липмана Ф.Н. и Зайцева М.В.

СОСТАВЛЕНО на основе исследований, проводившихся в институте ГрузНИИЭГС им. Винтера, Оргэнергострое, Казгидропроекте (Минэнерго СССР), ЦНИИС, Метрогипротрансе (Минтрансстрой СССР), ГПИ им. Ленина, а также практического опыта строительства тоннеля-коллектора р.Неглинной, перегонных тоннелей Тбилисского метрополитена и Краснопресненского радиуса Московского метрополитена.

УТВЕРЖДЕНО Главным производственно-техническим управлением по строительству решением N 54 от 11 марта 1974 г.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее руководство распространяется на проектирование и строительство деривационных, строительных, транспортных и других туннелей с обделкой из монолитно-прессованного бетона, входящих в комплекс гидротехнических сооружений, возводимых как в неустойчивых грунтах с ограниченным притоком воды, так и в скальных породах.

1.2. Обделки из монолитно-прессованного бетона рекомендуется применять в напорных и безнапорных туннелях кругового или полуциркульного (с плоским лотком) очертания при пролете до 10 м в породах с ![]() <8.

<8.

1.3. Настоящее руководство необходимо применять совместно с СН-238-73 и "Правилами безопасности при строительстве подземных гидротехнических сооружений".

2. КОНСТРУКЦИЯ МОНОЛИТНО-ПРЕССОВАННОЙ ОБДЕЛКИ

2.1. Обделки следует выполнять однослойными. Минимальная толщина обделки должна составлять 20 см. Максимальную толщину следует принимать не более ![]() , где

, где ![]() - пролет туннеля в свету.

- пролет туннеля в свету.

2.2. Максимальная величина переборов не должна превышать 20 см. Недоборы породы не допускаются.

2.3. Обделка должна отвечать требованиям по шероховатости, изложенным в ТУиН 34-55.

3. НАГРУЗКИ И ВОЗДЕЙСТВИЯ

3.1. Нагрузки и воздействия должны приниматься в соответствии с СН-238-73.

3.2. В особых сочетаниях нагрузок, как правило, не должны учитываться силы, возникающие вследствие набухания и усадки бетона.

4. РАСЧЕТНЫЕ ПОЛОЖЕНИЯ

4.1. Расчет обделок должен выполняться в соответствии с СH-238-73.

4.2. Проектные марки бетона в возрасте 180 суток для монолитно-прессованных обделок следует принимать:

по прочности на сжатие - 300, 350, 400;

по прочности на растяжение соответственно - P23, Р25, Р27.

4.3. Нормативные сопротивления монолитно-прессованного бетона для расчета обделок следует принимать по табл.1.

Таблица 1

|

Вид напряженного состояния |

Обозначение нормативного сопротивления |

Проектная марка бетона по прочности на сжатие | |||

|

|

|

300 |

350 |

400 | |

|

|

|

Проектная марка бетона по прочности на растяжение | |||

|

|

|

Р23 |

Р25 |

Р27 | |

|

Сжатие осевое (призменная прочность), кгс/см |

|

210 |

245 |

280 | |

|

Сжатие при изгибе, кгс/см |

|

260 |

305 |

350 | |

|

Растяжение, кгс/см |

|

23 |

25 |

27 | |

4.4. Коэффициенты однородности допускается принимать по табл.2.

Таблица 2

|

Вид напряженного состояния |

Марка бетона | ||

|

|

300 |

350 |

400 |

|

Сжатие |

0,67 |

0,75 |

0,75 |

|

Растяжение |

0,60 |

0,70 |

0,70 |

4.5. Модуль упругости ![]() при расчете по I группе предельных состояний должен приниматься по табл.3.

при расчете по I группе предельных состояний должен приниматься по табл.3.

Таблица 3

|

Марка бетона |

300 |

350 |

400 |

|

|

350000 |

375000 |

400000 |

Пpи расчете по II группе предельных состояний модуль упругости принимается равным 0,7![]() .

.

4.6. Коэффициент поперечной деформации (коэффициент Пуассона) ![]() следует принимать от 0,15 до 0,17.

следует принимать от 0,15 до 0,17.

4.7. Водонепроницаемость монолитно-прессованного бетона следует принимать по табл.4.

Таблица 4

|

Марка бетона |

300 |

350 |

400 |

|

Водонепроницаемость |

не менее В-3 |

не менее В-4 |

не менее В-5 |

5. БЕТОННАЯ СМЕСЬ

5.1. Материалы для приготовления бетонной смеси должны соответствовать требованиям ГОСТ 4797-69, СНиП I-В.2-69 и СНиП I-B.1-62.

5.2. При подборе состава бетонной смеси следует применять:

- в качестве вяжущего - портландцементы, пуццолановые, шлакопортландцементы и сульфатостойкие цементы не ниже М 300;

- количество и соотношение фракций крупного заполнителя (щебня, гравия) по табл.5;

Таблица 5

|

Фракции, мм |

Проценты по весу от общего содержания крупного заполнителя |

|

От 5 до 20 |

oт 60 до 80 |

|

Свыше 20 до 40 |

от 40 до 20 |

- в качестве мелкого заполнителя - песок с модулем крупности ![]() от 2,5 до 2,8, содержащий не более 50% дробленых минеральных частиц;

от 2,5 до 2,8, содержащий не более 50% дробленых минеральных частиц;

- процент загрязненности составляющих не более 3,5.

Примечание. Для снижения расхода цемента могут быть использованы микрозаполнители при соответствующем экспериментальном обосновании.

5.3. Состав бетонной смеси на местных заполнителях должен устанавливаться экспериментально из условия получения проектной марки бетона в возрасте 180 суток, достижения необходимой прочности на растяжение к моменту распалубливания и с учетом следующих технологических требований:

- бетонная смесь должна сохранять однородность (связность) при транспортировании и механизированной укладке;

- бетонная смесь к моменту укладки должна обладать подвижностью, необходимой для механизированной укладки. Осадка стандартного конуса должна находиться в диапазоне от 8 до 12 см;

бетонная смесь к моменту ее опрессовки должна иметь осадку стандартного конуса не менее 4 см.

5.4. Для сохранения необходимой подвижности бетонной смеси с учетом п.5.3 допускается применение пластифицирующих добавок (мылонафты, ССБ, кремнегель и т.п.).

5.5. При предварительном подборе состава бетона следует принимать:

расход цемента не менее 400 кг/м![]() ;

;

соотношение составляющих Ц:П:Щ=1:2:2 (допускается отклонение расхода заполнителя не более 15%);

водоцементное отношение от 0,50 до 0,54.

6. ПАРАМЕТРЫ ПРЕССОВАНИЯ

6.1. Основными параметрами прессования являются:

длина заходки;

давление прессования;

время прессования;

способ приложения прессующих усилий.

6.2. Выбор основных параметров прессования производится согласно методике, приведенной в приложении 1.

6.3. Для предварительных расчетов рекомендуется принимать:

длину заходки от 0,6 до 1,2 м;

величину давления прессования от 15 до 40 кгс/см![]() ;

;

время прессования от 15 до 20 мин.

6.4. При необходимости снижения суммарных усилий допускается уменьшать площадь прессования до (0,6![]() 0,7)

0,7)![]() , где

, где ![]() - площадь поперечного сечения обделки.

- площадь поперечного сечения обделки.

7. ОРГАНИЗАЦИЯ И МЕХАНИЗАЦИЯ РАБОТ

7.1. При скорости сооружения обделки до 150 м/мес. можно использовать механизированную переставную опалубку, свыше 150 м/мес. - скользящую опалубку.

7.2. Приготовление бетонной смеси должно осуществляться в соответствии с требованиями ГОСТ 7473-71 и СНиП III-В.1-70.

7.3. Контроль качества бетонной смеси должен производиться согласно ГОСТ 4799-57.

7.4. Технология приготовления бетонной смеси должна приниматься исходя из продолжительности ее транспортирования до места укладки:

до 30 мин - затворение бетонной смеси водой может осуществляться на бетонном заводе;

свыше 30 мин - сухая отдозированная смесь затворяется водой непосредственно перед укладкой на месте производства работ.

7.5. Производительность бетонного завода устанавливается из условия обеспечения непрерывности укладки бетона.

Для предварительных расчетов при транспортировании затворенной бетонной смеси производительность бетонного завода может быть определена по табл.6.

Таблица 6

|

Объем бетона на 1 пог. м туннеля, м |

от 3 до 6 |

от 6 до 9 |

от 9 до 12 |

|

Производительность бетонного завода, м |

от 20 до 30 |

св. 30 до 40 |

св. 40 до 50 |

7.6. В цикл работ по возведению монолитно-прессованной обделки входят следующие основные операции:

перестановка опалубки;

монтаж и демонтаж бетоновода;

доставка и укладка бетонной смеси;

прессование бетонной смеси;

передвижение прессующего устройства.

7.7. При отсутствии горного давления время выдержки бетона в опалубке устанавливается из условия достижения бетоном прочности на растяжение не менее 5 кгс/см![]() .

.

7.8. Длина и количество секций переставной опалубки должны определяться из условия обеспечения заданных темпов бетонирования и выдержки бетона в опалубке.

Длину скользящей опалубки и усилия, необходимые для ее перемещения, рекомендуется устанавливать на основе экспериментальных исследований.

7.9. Транспортирование бетонной смеси следует осуществлять в соответствии с требованиями ГОСТ 7473-61 и СНиП III-В.1-70.

7.10. Для доставки готовой бетонной смеси следует использовать пневмобетоноукладчики, бетоносмесители, установленные на платформах, и автобетоносмесители.

Для доставки сухой бетонной смеси рекомендуется использовать передвижные бетоносмесители емкостью 2-2,5 м![]() .

.

7.11. Объем бетонной смеси, доставляемой к месту укладки, устанавливается из условия сохранения подвижности, необходимой для механизированной укладки, в соответствии с п.5.3.

7.12. Укладка бетонной смеси должна осуществляться непрерывно. Непрерывность укладки достигается совмещением операций по приготовлению и транспортированию бетонной смеси с операциями цикла бетонирования.

7.13. Производительность укладки бетонной смеси должна устанавливаться с учетом заданной скорости бетонирования, продолжительности последовательно осуществляемых операций цикла и в соответствии с п.5.3.

7.14. Прессование бетонной смеси при сооружении обделки в неустойчивых грунтах должно производиться под защитой хвостовой оболочки щита с последующей перепрессовкой.

При сооружении обделки в скальных породах прессование осущвствляется непосредственно между породой и опалубкой.

7.15. Прессование бетонной смеси может осуществляться с торца формуемой обделки или радиально к ее поверхности.

Допускается применение комбинированного способа прессования, при котором сначала производится торцевое прессование, а затем дополнительная допрессовка в радиальном направлении усилием от 0,1 до 0,2![]() , где

, где ![]() - давление торцевого прессования.

- давление торцевого прессования.

7.16. При производстве работ следует руководствоваться действующими правилами безопасности и инструкциями по эксплуатации комплексов механизмов для возведения монолитно-прессованной обделки.

7.17. Мероприятия по контролю качества бетона при возведении обделки должны осуществляться в соответствии с ГОСТ 4797-69, 7473-61, 4799-57, а также со специальными требованиями настоящего руководства (п.п.5.3, 5.4, 5.5).

7.18. Контроль прочности и однородности обделки должен осуществляться в соответствии с ГОСТ 10180-67.

7.19. Результаты контроля бетонных работ следует фиксировать в журналах и исполнительной документации согласно СНиП III-В.1-70.

Приложение 1

Методика определения параметров прессования

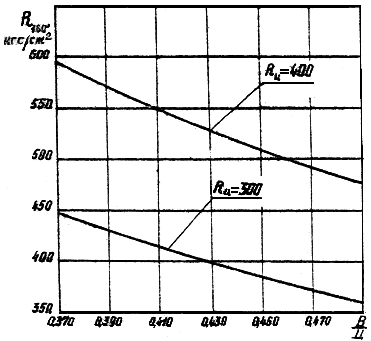

Расчет параметров прессования осуществляется методом перебора вариантов. При их сопоставлении выбирается такая программа, основные параметры которой обеспечивают получение заданной марки при максимальной длине заходки прессования, а величины давления и время опрессовки находятся в технологически осуществимых пределах.

В результате расчета устанавливаются: длина заходки, время и давление прессования, давление на опалубку в зоне формования бетона.

Исходные данные для расчета приведены в табл.1.

Таблица 1

Перечень исходных данных

|

Наименование |

Значение |

Примечание |

|

1 |

2 |

3 |

|

Прочность обделки в возрасте 180 суток,

|

Принимается по проекту |

- |

|

Геометрические характеристики формуемой обделки: |

То же |

- |

|

Расход цемента на 1 м |

от 0,410 |

Нижний предел - при гравийном заполнителе; верхний предел - при щебеночном заполнителе |

|

Показатели качества заполнителя: |

|

Могут быть уточнены при наличии данных о качестве заполнителей по методу Скрамтаева |

|

|

0,6 |

|

|

|

0,4 |

|

|

Прочность цемента |

400 |

Применение цементов с прочностью 300 и 500 кгс/cм |

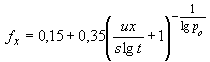

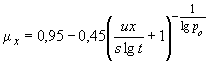

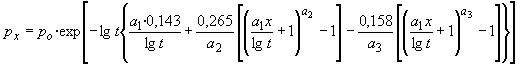

Расчет осуществляется по формулам приведенного ниже алгоритма:

1.

2.

3.

где ![]() ;

; ![]() ;

; ![]()

4. ![]()

5. ![]()

6. ![]()

7. ![]()

8.  при

при

9.  при

при

10. ![]()

Значения основных параметров, варьируемых в расчете, должны удовлетворять следующим ограничениям:

50![]() 150

150

15![]() 20

20

15![]() 40

40

Обозначения и индексация параметров расчета приведены в табл.2.

Таблица 2

Обозначение и индексация параметров расчета

|

Наименование параметров |

Обозначение |

|

1 |

2 |

|

Расстояние от прессующего устройства, см |

|

|

Коэффициент трения на расстоянии " |

|

|

Коэффициент бокового распора на расстоянии " |

|

|

Давление прессования, кгс/см |

|

|

Время прессования, мин |

|

|

Давление в направлении прессования на расстоянии " |

|

|

Давление на опалубку, кгс/см |

|

|

Коэффициент уплотнения |

|

|

Влагосодержание бетонной смеси на расстоянии " |

|

|

Водоцементное отношение бетонной смеси на расстоянии " |

|

|

Прочность монолитно-прессованной обделки в возрасте 28 суток на расстоянии " |

|

|

Прочность монолитно-прессованной обделки в возрасте 180 суток на расстоянии " |

|

Для расчета на ЭВМ ''Минск-32 " в приложении 2 приведена блок-схема.

В табл.3 приведены результаты расчета для наиболее рациональных режимов прессования.

Таблица 3

Результаты расчета

по определению ![]() ,

, ![]() ,

, ![]() для наиболее рациональных режимов прессования

для наиболее рациональных режимов прессования

|

Режимы прессования |

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

1 |

0,365 |

0,673 |

11,33 |

7,62 |

0,175 |

0,389 |

|

|

2 |

0,309 |

0,746 |

9,00 |

6,71 |

0,192 |

0,426 |

|

|

3 |

0,277 |

0,787 |

7,24 |

5,70 |

0,201 |

0,447 |

|

|

4 |

0,256 |

0,814 |

5,88 |

4,78 |

0,208 |

0,461 |

|

|

5 |

0,242 |

0,832 |

4,81 |

4,00 |

0,212 |

0,471 |

|

|

6 |

0,231 |

0,846 |

3,95 |

3,35 |

0,215 |

0,478 |

|

|

7 |

0,222 |

0,857 |

3,27 |

2,80 |

0,217 |

0,483 |

|

|

8 |

0,216 |

0,865 |

2,72 |

2,34 |

0,219 |

0,488 |

|

|

9 |

0,210 |

0,873 |

2,26 |

1,97 |

0,221 |

0,491 |

|

|

10 |

0,206 |

0,878 |

1,88 |

1,65 |

0,222 |

0,494 |

|

|

1 |

0,376 |

0,660 |

15,13 |

9,98 |

0,172 |

0,382 |

|

|

2 |

0,321 |

0,730 |

11,96 |

8,73 |

0,188 |

0,418 |

|

|

3 |

0,290 |

0,770 |

9,57 |

7,38 |

0,198 |

0,439 |

|

|

4 |

0,269 |

0,797 |

7,73 |

6,16 |

0,204 |

0,453 |

|

|

5 |

0,254 |

0,816 |

6,28 |

5,12 |

0,208 |

0,462 |

|

|

6 |

0,243 |

0,830 |

5,13 |

4,26 |

0,211 |

0,470 |

|

|

7 |

0,234 |

0,842 |

4,21 |

3,55 |

0,214 |

0,475 |

|

|

8 |

0,227 |

0,852 |

3,47 |

2,95 |

0,216 |

0,480 |

|

|

9 |

0,221 |

0,858 |

2,87 |

2,46 |

0,218 |

0,484 |

|

|

10 |

0,216 |

0,865 |

2,38 |

2,06 |

0,219 |

0,487 |

|

|

1 |

0,388 |

0,644 |

22,74 |

14,65 |

0,168 |

0,374 |

|

|

2 |

0,336 |

0,710 |

17,91 |

12,72 |

0,184 |

0,408 |

|

|

3 |

0,306 |

0,750 |

14,24 |

10,67 |

0,193 |

0,428 |

|

|

4 |

0,285 |

0,776 |

11,41 |

8,86 |

0,199 |

0,442 |

|

|

5 |

0,270 |

0,795 |

9,20 |

7,32 |

0,203 |

0,452 |

|

|

6 |

0,259 |

0,810 |

7,46 |

6,04 |

0,207 |

0,459 |

|

|

7 |

0,250 |

0,822 |

6,08 |

4,99 |

0,209 |

0,465 |

|

|

8 |

0,242 |

0,831 |

4,97 |

4,13 |

0,212 |

0,470 |

|

|

9 |

0,236 |

0,839 |

4,07 |

3,42 |

0,213 |

0,474 |

|

|

10 |

0,231 |

0,846 |

3,35 |

2,83 |

0,215 |

0,478 |

|

|

1 |

0,395 |

0,635 |

30,37 |

19,28 |

0,166 |

0,369 |

|

|

2 |

0,346 |

0,698 |

23,85 |

16,66 |

0,181 |

0,402 |

|

|

3 |

0,316 |

0,737 |

18,90 |

13,92 |

0,190 |

0,422 |

|

|

4 |

0,296 |

0,763 |

15,08 |

11,51 |

0,196 |

0,435 |

|

|

5 |

0,281 |

0,782 |

12,11 |

9,47 |

0,200 |

0,445 |

|

|

6 |

0,269 |

0,797 |

9,77 |

7,79 |

0,204 |

0,452 |

|

|

7 |

0,260 |

0,808 |

7,92 |

6,40 |

0,206 |

0,458 |

|

|

8 |

0,253 |

0,818 |

6,44 |

5,27 |

0,209 |

0,463 |

|

|

9 |

0,246 |

0,826 |

5,26 |

4,34 |

0,210 |

0,468 |

|

|

10 |

0,241 |

0,833 |

4,30 |

3,58 |

0,212 |

0,471 |

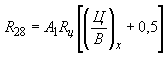

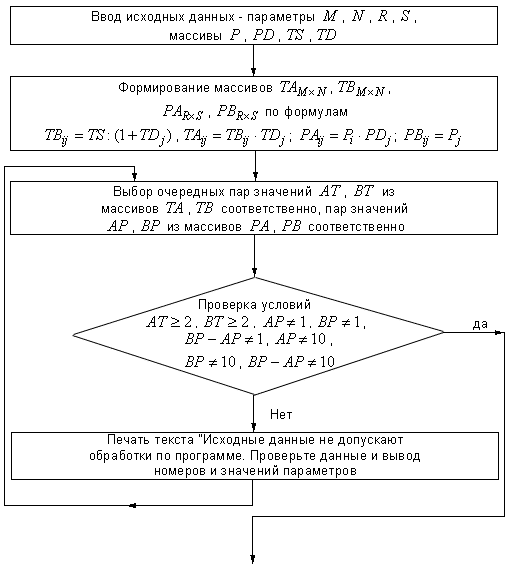

На рисунке приведены графики зависимости прочности монолитно-прессованного бетона в возрасте 180 суток от водоцементного отношения.

Зависимость прочности монолитно-прессованного бетона от водоцементного отношения

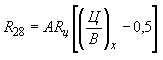

По значениям водоцементного отношения, при которых обеспечивается предусмотренная проектом прочность бетона, и данным табл.3 устанавливаются значения ![]() ,

, ![]() ,

, ![]() ,

, ![]() . По величине

. По величине ![]() определяется длина заходки прессования

определяется длина заходки прессования ![]() .

.

Например, требуется определить параметры режима прессования при возведении монолитно-прессованной обделки туннеля кругового очертания с внешним диаметром 7,2 м и ваутренним - 6,6 м. Проектная марка бетона в возрасте 180 суток - 500. Строительству может быть поставлен портландцемент марки 400.

Для рассматриваемого случая периметр обделки составит:

![]() ·(7,2+6,6)=4330 см.

·(7,2+6,6)=4330 см.

Площадь поперечного сечения: ![]() 66000 cм

66000 cм![]() .

.

До графику, приведенному на рисунке, устанавливаем величину водоцементного отношения (В/Ц), при которой обеспечивается предусмотренная проектом марка бетона 500 при активности цемента 400. Эта величина составляет 0,46. Из табл.3 по величине водоцементного отношения выбираем ряд программ со следующими параметрами прессования:

![]() - 20; 30; 40 кгс/см

- 20; 30; 40 кгс/см![]()

![]() - 20 мин

- 20 мин

![]() - 5,12; 4,94; 5,27 кгс/см

- 5,12; 4,94; 5,27 кгс/см![]()

![]() - 5; 7; 8

- 5; 7; 8

![]() - 760; 1100; 1200 см.

- 760; 1100; 1200 см.

Из рассмотрения приведенных программ, обеспечивающих получение обделки проектной марки, следует, что увеличение давления прессования с 30 до 40 кгс/см![]() лишь незначительно увеличивает длину заходки прессования. В этой связи окончательно принимаем:

лишь незначительно увеличивает длину заходки прессования. В этой связи окончательно принимаем:

![]() =30 кгс/см

=30 кгс/см![]()

![]() =20 мин

=20 мин

![]() =110 см

=110 см

![]() =4,94 кгс/см

=4,94 кгс/см![]() .

.

Приложение 2

Программа

на автокоде "Инженер" для ЭВМ "Минск-32" (совместимость с "Минск-22")

Подпрограммы

1°. Подпрограмма вычисления ![]() и

и ![]()

|

|

( |

с параметрами ![]() и

и ![]() .

.

Производится вычисление для 1![]() 10 по формулам

10 по формулам

![]()

![]() ,

,

где ![]() .

.

2°. Подпрограмма Интеграл

Производится приближенное вычисление по формуле трапеций интегралов, входящих в ![]() , самих

, самих ![]() ,

, ![]() и

и ![]() ,

, ![]() 1, ……10

1, ……10

3°. Подпрограмма Графики

Вывод графиков с заданными параметрами.