1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие "Технические указания" предназначены для использования при строительстве искусственных сооружений в зимних условиях. Указания регламентируют производство работ по приготовлению, укладке и уплотнению бетонных и цементно-песчаных растворных смесей; по обеспечению условий твердения и уходу за бетоном (раствором) при строительстве сооружений из сборного, монолитного и сборно-монолитного бетона и железобетона, а также при омоноличивании бетонных и железобетонных конструкций безобогревным методом - на основе применения противоморозных добавок.

1.2. Применение бетона и цементно-песчаного раствора с противоморозными добавками в каждом конкретном случае строительства искусственных сооружений должно быть подтверждено технико-экономическим обоснованием, показывающим преимущества такого способа перед другими методами зимнего бетонирования.

1.3. Для обеспечения твердения бетона (раствора) при отрицательных температурах в соответствии со СНиП III-43-75 "Мосты и трубы" в качестве противоморозной добавки может быть применен:

нитрит натрия ![]() - при расчетных температурах твердения до -15 °С;

- при расчетных температурах твердения до -15 °С;

углекислый калий (поташ) ![]() при расчетных температурах твердения до -25 °С.

при расчетных температурах твердения до -25 °С.

1.4. При производстве работ с применением бетонов и растворов с противоморозными добавками необходимо строго соблюдать строительные нормы и правила при высоком уровне технологической культуры и постоянном внимании со стороны всего инженерно-технического персонала.

1.5. Работы с применением бетонов (растворов) с противоморозными добавками разрешается производить только под контролем строительной лаборатории и инженерно-технического персонала строительства при периодическом контроле заказчика.

2. ОБЛАСТИ ПРИМЕНЕНИЯ

2.1. Бетоны и растворы с противоморозными добавками разрешается применять для бетонирования и омоноличивания:

фундаментных конструкций искусственных сооружений, в том числе и в вечномерзлых грунтах, с учетом положений раздела 10 настоящих указаний;

опор мостов, оголовков труб, берего- и руслоукрепительных конструкций в зонах, расположенных не ниже 1 м над наивысшим уровнем ледохода, и ниже 0,5 м - под поверхностью слоя льда наинизшего ледостава;

подпорных стенок и стенок (звеньев) водопропускных труб;

железобетонных и сталежелезобетонных пролетных строений;

конструктивных элементов проезжей части автодорожных мостов.

2.2. Применение бетона с противоморозными добавками запрещается:

в предварительно напряженных железобетонных конструкциях;

в железобетонных конструкциях, расположенных в зоне действия блуждающих токов или находящихся ближе 100 м от источников постоянного тока высокого напряжения;

в железобетонных конструкциях, предназначенных для эксплуатации в агрессивной среде, в конструкциях, к внешнему виду которых предъявляются повышенные требования (не допускаются высолы на видимых поверхностях).

2.3. Для омоноличивания конструктивных элементов с размером стыка в свету до 80 мм применяют цементно-песчаный раствор или бетон с крупным заполнителем фракций 5-10 мм.

3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ БЕТОНА И РАСТВОРА

3.1. В качестве вяжущего в бетонных и растворных смесях следует применять:

портландцемент для бетона мостов по ГОСТ 10178-85, в том числе марок 550-Д0, 550-Д5, 600-Д0, 600-Д5; при содержании ![]() не более 8%;

не более 8%;

портландцемент (в том числе гидрофобный и пластифицированный) по ГОСТ 10178-85* при ![]() не более 8% и минеральных добавок не более 5%;

не более 8% и минеральных добавок не более 5%;

портландцемент для производства асбоцементных изделий по ГОСТ 9835-77;

сульфатостойкий портландцемент по ГОСТ 22266-76*;

портландцемент для дорожных и аэродромных покрытий по ГОСТ 10178-85.

3.2. В качестве крупного заполнителя для тяжелого бетона следует применять щебень из природного камня, щебень из гравия и гравий по ГОСТ 10268-80. Щебень, гравий и щебень из гравия должны применяться, как правило, в виде фракций от 5(3) до 10 мм, свыше 10 до 20 мм, свыше 20 до 40 мм и свыше 40 до 70 мм, раздельно дозируемых при приготовлении бетонной смеси. Число фракций крупного заполнителя должно быть не менее двух - при наибольшей крупности до 40 мм (включительно), не менее трех - при наибольшей крупности 70 мм. При наибольшей крупности зерен 20 мм допускается применение смеси фракции 5-20 мм.

3.3. Соотношение отдельных фракций крупного заполнителя в составе бетона должно находиться в пределах, указанных в табл.1 ГОСТ 10268-80. Запрещается использовать для приготовления бетонной смеси заполнитель фракции 20-40 мм и выше без соответствующего табл.1 ГОСТ 10268-80 количества фракций 5-10 и 10-20 (5-20) мм.

Колебания зернового состава крупного заполнителя, поступающего от замеса к замесу бетоносмесителя в течение смены, не должно превышать пределов, установленных ГОСТ 8267-82.

3.4. В качестве мелкого заполнителя следует применять песок, удовлетворяющий требованиям ГОСТ 10268-80. Может быть также применен смешанный песок, составленный из мелкого или очень мелкого природного песка и дробленого песка из отсевов дробления изверженных горных пород с доведением его зернового состава до требований ГОСТ 10268-80. Не допускается применять в качестве мелкого заполнителя только дробленый песок (песок из отсевов дробления) без смешения его с природным песком. Применение очень мелкого песка с модулем крупности от 1,5 до 1,2 допускается лишь при обязательном условии обеспечения стабильности зернового состава крупного заполнителя, поступающего в бетоносмеситель от замеса к замесу (в пределах требования ГОСТ 8267-82), раздельном дозировании каждой фракции щебня, подтверждении возможности получения бетона с допустимым расходом цемента и при соответствующем технико-экономическом обосновании.

Очень мелкий песок следует укрупнять добавкой природного крупного песка или дробленого песка из отсевов дробления, доводя его зерновой состав до требований ГОСТ 10268-80.

3.5. Для обеспечения стабильности зернового состава заполнителей рекомендуется производить их дополнительное обогащение непосредственно перед подачей в расходные бункера БСЦ с рассевом щебня на фракции, удалением фракций мельче 5 мм и отсевом от песка гравелистых фракций.

3.6. Песок и щебень не должны обладать потенциально реакционной способностью (к взаимодействию со щелочами цемента), определяемой по ГОСТ 8269-76.

3.7. Химические добавки, вводимые в бетонную (растворную) смесь, должны удовлетворять требованиям: нитрит натрия - ГОСТ 19906-74 Е; поташ - ГОСТ 10690-73 Е; суперпластификатор С-3 - ТУ 6-14-625-80 с изм. N 1; технические лигносульфаты ЛСТ - ОСТ 13-185-73 с изм. N 1; модифицированные технические лигносульфаты ЛСТМ-2 - ОСТ 13-287-85; смола нейтрализованная воздухововлекающая СНВ - ТУ 81-05-75-74; смола воздухововлекающая пековая СВП - ТУ 13-4000177-216-86; смола древесная омыленная СДО - ТУ 13-05-02-83; клей талловый пековый КТП - ОСТ 81-12-77.

3.8. Вода, предназначенная для приготовления бетонной (растворной) смеси, а также растворов химических добавок, должна удовлетворять требованиям ГОСТ 23732-79.

4. НАЗНАЧЕНИЕ КОЛИЧЕСТВА ПРОТИВОМОРОЗНЫХ ДОБАВОК

4.1. Для монолитного бетона вид и количество противоморозной добавки выбирают в зависимости от ожидаемых расчетных температурных условий твердения бетона с учетом особенностей конструкций и требуемых сроков приобретения бетоном заданной прочности.

Для конструкций средней массивности (с модулей поверхности от 3 до 6) за расчетную температуру принимают среднюю температуру наружного воздуха по прогнозу на первые 20 суток от момента укладки бетона.

Для массивных конструкций (с модулем поверхности менее 3) за расчетную принимают также среднюю температуру наружного воздуха на первые 20 суток твердения с увеличением на 5 °С.

Для конструкций с модулем поверхности более 6 за расчетную принимают минимальную среднесуточную температуру наружного воздуха по прогнозу на первые 20 суток твердения бетона.

4.2. Для бетона или раствора омоноличивания количество противоморозной добавки выбирают в зависимости от температуры омоноличиваемых элементов при производстве работ и ожидаемой минимальной температуры наружного воздуха в течение ближайших 20 суток. За расчетную принимают минимальную из этих температур.

4.3. Количество противоморозной добавки в зависимости от расчетной температуры определяют по табл.4.1.

Таблица 4.1

|

Расчетная температура, минус °С |

Количество безводной соли, % массы цемента | |

|

|

нитрит натрия (НН) |

Поташ (П) |

|

До 5 |

5 |

5 |

|

От 5 до 10 |

7 |

7 |

|

От 11 до 15 |

9 |

9 |

|

От 16 до 20 |

- |

11 |

|

От 21 до 25 |

- |

14 |

4.4. Рост прочности бетона (раствора) с различными противоморозными добавками может быть ориентировочно определен по табл.4.2.

Таблица 4.2

|

|

Расчетная температура, минус °С |

Прочность бетона, % | |||

|

|

|

7 |

14 |

28 |

90 |

|

Нитрит натрия |

5 |

30 |

50 |

70 |

90 |

|

|

10 |

20 |

35 |

55 |

70 |

|

|

15 |

10 |

25 |

35 |

50 |

|

Поташ |

5 |

50 |

65 |

85 |

100 |

|

|

10 |

30 |

50 |

70 |

90 |

|

|

15 |

25 |

40 |

60 |

80 |

|

|

20 |

23 |

35 |

55 |

70 |

|

|

25 |

20 |

30 |

50 |

60 |

Примечание. ![]() - за 100% принята прочность образцов бетона того же состава, но без противоморозной добавки, твердевших 28 суток в нормальных условиях.

- за 100% принята прочность образцов бетона того же состава, но без противоморозной добавки, твердевших 28 суток в нормальных условиях.

5. ТРЕБОВАНИЯ К БЕТОНУ (РАСТВОРУ) И К БЕТОННОЙ (РАСТВОРНОЙ) СМЕСИ

5.1. Прочность бетона с противоморозной добавкой к моменту его возможного замораживания в конструкции должна составлять не менее 50% прочности, соответствующей проектному классу бетона.

Прочность бетона (раствора) с противоморозной добавкой в стыках и швах омоноличивания к моменту возможного замораживания должна составлять не менее 5 МПа (50 кгс/см![]() ).

).

Прочность бетона (раствора) на сжатие к моменту загружения конструкций монтажной или эксплуатационной нагрузкой должна соответствовать прочности, указанной в проекте для данной стадии работ или установленной по согласованию с проектной организацией.

5.2. Морозостойкость бетона (раствора) должна соответствовать марке, указанной в проекте. При отсутствии таких указаний морозостойкость бетона (раствора) омоноличивания должна быть не ниже проектной марки по морозостойкости омоноличиваемых конструкций.

При классе морозостойкости F200 и выше, в бетонную (растворную) смесь при ее приготовлении необходимо вводить воздухововлекающую добавку из числа указанных в п.3.7 (СНВ, СВП, СДО или КТП). Количество воздухововлекающей добавки (воздухововлекающего компонента) выбирают при подборе состава бетона (раствора) по величине воздухосодержания бетонной (растворной) смеси. Объем вовлеченного воздуха, определяемый по ГОСТ 10181.3-81, должен находиться в пределах 3-4%. Дозировку воздухововлекающего компонента устанавливают при строгом контроле времени перемешивания бетонной (растворной) смеси и в последующем регулярно корректируют из условия обеспечения на месте укладки заданного содержания в смеси вовлеченного воздуха.

5.3. Водоцементное отношение в бетоне (растворе) с противоморозными добавками должно быть не выше значений, приведенных в табл.5.1.

Таблица 5.1

|

|

Водоцементное отношение при марке морозостойкости | |||

|

|

не нормировано |

100 |

200 |

300 |

|

В подземной зоне |

0,65 |

- |

- |

- |

|

В подводной зоне |

0,60 |

- |

- |

- |

|

Железобетонные и тонкостенные бетонные |

- |

- |

0,50 |

0,45 |

|

Массивные бетонные |

- |

0,60 |

0,55 |

0,47 |

|

Стыки омоноличивания пролетных строений мостов |

- |

0,46 |

0,44 |

0,42 |

5.4. Для пластификации бетонной (растворной) смеси при использовании в качестве противоморозной добавки нитрита натрия следует применять суперпластификатор С-3. Количество суперпластификатора С-3 выбирают в пределах 0,3-0,6% массы цемента и уточняют при подборе состава бетона (раствора) на конкретном цементе по эффекту пластификации.

5.5. При использовании в качестве противоморозной добавки поташа, сокращающего сроки схватывания цемента, что вызывает резкое снижение удобоукладываемости бетонной (растворной) смеси, в смесь при приготовлении следует вводить технические лигносульфаты (ЛСТ или ЛСТМ-2) в пределах 0,3-1,2% массы цемента. Количество добавки ЛСТ или ЛСТМ-2 устанавливают в зависимости от количества вводимого поташа с обязательной предварительной лабораторной проверкой в сочетании с конкретно используемым цементом (желательно - каждой новой партии цемента).

5.6. Подвижность бетонной (растворной) смеси должна соответствовать разрешающей способности имеющихся средств уплотнения и конструктивным особенностям бетонируемой конструкции или омоноличиваемых швов и стыков.

Подвижность бетонной смеси, измеренная на месте укладки по ГОСТ 10181.1-81, не должна превышать: для массивных конструкций и их элементов - 6 см осадки стандартного конуса (ОК); для тонкостенных конструкций и стыков - 8 см ОК; для буронабивных свай -10 см ОК; для омоноличивания с грунтом свай-столбов - 12 см ОК.

Подвижность цементно-песчаного раствора, измеренная по ГОСТ 5802-86, не должна превышать для горизонтальных швов 8 см, а для вертикальных - 12 см погружения конуса.

6. ПРОЕКТИРОВАНИЕ СОСТАВА БЕТОНА (РАСТВОРА)

6.1. Подбор номинального состава бетона (раствора) следует производить по утвержденному заданию - в соответствии с ГОСТ 27006-86. Состав бетона (раствора) подбирают исходя из условия обеспечения среднего уровня прочности, значения которого определяют по ГОСТ 18105-86 с учетом однородности бетона (раствора) при требуемой удобоукладываемости смеси. При отсутствии данных о фактической однородности бетона (раствора) средний уровень прочности принимают равным требуемой прочности для данного класса при коэффициенте вариации 13,5%.

6.2. Определение состава бетона (раствора), т. е. оптимального соотношения его составляющих: цемента, заполнителей, добавок и воды, производят с учетом ожидаемого темпа набора прочности, ориентировочно определяемого по табл.4.2 на основании требуемой прочности на сжатие (или среднего уровня прочности на сжатие); гарантированной марки или активности цемента; требуемой подвижности бетонной (растворной) смеси; плотностей материалов для смеси, в т.ч. добавок.

Как правило, требуемая прочность бетона (раствора) на сжатие должна соответствовать проектному классу. В том случае, когда ожидаемая прочность бетона (раствора) проектного класса не обеспечивает требований п.5.1 в определяемый условиями строительства срок, допускается увеличение требуемой (расчетной) прочности, но не более чем на 150 кгс/см![]() .

.

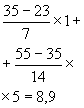

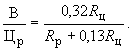

6.3. При подборе состава бетона ориентировочную величину требуемого водоцементного отношения (В/Ц) определяют по формуле:

![]()

где ![]() - марка или активность цемента;

- марка или активность цемента; ![]() - требуемая прочность бетона на сжатие

- требуемая прочность бетона на сжатие ![]() или расчетная прочность

или расчетная прочность![]() .

.

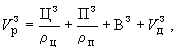

Расчетную прочность бетона ![]() при необходимости определяют по формуле:

при необходимости определяют по формуле:

где ![]() - требуемая прочность бетона, % прочности, соответствующей проектному классу

- требуемая прочность бетона, % прочности, соответствующей проектному классу ![]() ;

; ![]() - достигаемая возможная прочность бетона к заданному сроку, % расчетной прочности

- достигаемая возможная прочность бетона к заданному сроку, % расчетной прочности ![]() ; при испытаниях контрольных образцов коэффициент

; при испытаниях контрольных образцов коэффициент ![]() уточняют.

уточняют.

Последовательность определения коэффициента ![]() приведена в приложении 1.

приведена в приложении 1.

Дальнейший расчет и подбор состава бетона ведут технологическим методом в соответствии с приложением 2.

6.4. Подбор состава цементно-песчаного раствора следует выполнять методом пробного замеса с использованием цементного теста заданного качества.

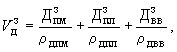

Ориентировочную величину требуемого водоцементного отношения определяют по формуле:

где ![]() - требуемая прочность раствора

- требуемая прочность раствора ![]() или требуемая расчетная прочность раствора

или требуемая расчетная прочность раствора ![]() .

.

Расчетную прочность раствора ![]() при необходимости определяют в соответствии с указаниями п.6.3.

при необходимости определяют в соответствии с указаниями п.6.3.

Методика расчета и подбора состава цементно-песчаного раствора дана в приложении 3.

При подборах составов бетонов (растворов) и определении длительности их выдерживания до приобретения требуемой прочности все получаемые результаты испытаний следует оценивать по сравнению с эталоном - бетоном (раствором) того же состава, но без противоморозных добавок (и без ЛСТ - при использовании поташа). Прочность на этапах выдерживания и в последующие сроки необходимо также сопоставлять с прочностью эталона - бетона (раствора), твердевшего 28 суток в нормальных условиях.

7. ПРИГОТОВЛЕНИЕ РАСТВОРОВ ДОБАВОК

7.1. Вводить добавки при приготовлении бетонной (растворной) смеси необходимо только в виде концентрированных водных растворов. Концентрированные растворы добавок следует приготовлять заблаговременно. При приготовлении растворов добавок рекомендуется использовать теплую или горячую воду с температурой до 70 °С.

7.2. Концентрированные растворы противоморозных добавок приготавливаются максимально высокой плотности, но исключающей выпадение добавки в осадок; рекомендуемая плотность концентрированного раствора ![]() - 1,15,

- 1,15, ![]() - 1,40. При образовании осадка следует использовать только светлую часть концентрированного раствора. В этом случае при приготовлении раствора плотность его доводят до заданной, измеряя плотность светлой части после выпадения осадка.

- 1,40. При образовании осадка следует использовать только светлую часть концентрированного раствора. В этом случае при приготовлении раствора плотность его доводят до заданной, измеряя плотность светлой части после выпадения осадка.

7.3. Чтобы уменьшить ошибки при дозировании, приготовлять и вводить в смеситель растворы ЛСТ или ЛСТМ-2 следует с концентрацией не более 10%, а растворы воздухововлекающих добавок - с концентрацией не более 3%.

7.4. Приготовлять концентрированные растворы противоморозных и других добавок следует в тщательно очищенных и промытых металлических емкостях. Применение алюминиевой или оцинкованной посуды не допускается.

7.5. Плотность концентрированных растворов определяют ареометрами.

7.6. Основные показатели водных растворов добавок (плотность и содержание безводной добавки в зависимости от концентрации), методика расчета количества концентрированных растворов добавок и добавочной воды затворения бетонной (растворной) смеси приведены в приложении 4.

8. ПРИГОТОВЛЕНИЕ И ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ (РАСТВОРНОЙ) СМЕСИ

8.1. Для приготовления растворной или бетонной смеси песок и щебень могут применяться в мерзлом или оттаянном состоянии. При наличии в песке смерзшихся частиц с размерами зерен более 10 мм его следует просеивать через сито с отверстиями 10 мм или оттаивать. На поверхности зерен щебня не должно быть льда.

8.2. Приготовление бетонной смеси следует производить в соответствии с ГОСТ 7473-85*. Приготавливать бетонную смесь с подвижностью до 5 см осадки конуса предпочтительнее в смесителях принудительного перемешивания.

Приготовление цементно-песчаных растворов следует производить в растворосмесителях. Допускается приготовление цементно-песчаных растворов в бетоносмесителях принудительного перемешивания.

8.3. Дозирование цемента и заполнителей производят по массе, а водных растворов добавок и добавочной воды затворения - по массе или по объему.

8.4. Материалы загружают в смеситель по отдельности в следующем порядке: после взвешивания цемента и заполнителей, необходимых на замес, в смеситель первоначально заливают 10-15% расчетного объема концентрированного раствора противоморозной добавки и, не прекращая его подачи, загружают крупный заполнитель, а после нескольких оборотов барабана - цемент и песок; подают остальной объем раствора противоморозной добавки и концентрированные растворы воздухововлекающей и пластифицирующей (или замедляющей) добавок и 70-80% добавочной воды. После нескольких оборотов смесителя со всеми загруженными материалами и добавками доливают оставшееся количество добавочной воды затворения, корректируя ее количество в зависимости от фактической подвижности приготавливаемой смеси.

8.5. Время перемешивания составляющих бетонной (растворной) смеси (считая от момента загрузки всех составляющих до начала выгрузки смеси) должно быть увеличено в два раза по сравнению со временем, указанным в паспорте смесителя, с уточнениями в конкретных производственных условиях - только в сторону увеличения времени продолжительности перемешивания.

При приготовлении бетонных (растворных) смесей с воздухововлекающей добавкой продолжительность перемешивания должна быть строго регламентирована. При этом необходимо систематически контролировать воздухосодержание смеси.

8.6. Подвижность бетонной (растворной) смеси на месте приготовления следует проверять не реже чем через каждые два часа; она может отличаться от заданной не более чем на +1,0 см осадки конуса. При большем отклонении заданная подвижность смеси должна быть обеспечена за счет изменения количества добавочной воды затворения на замес.

8.7. Работа смесительного узла должна быть тесно увязана с темпом укладки бетона (раствора) в конструкции. Необходимо предельно сокращать время транспортирования смеси от смесительного узла к месту укладки. Снижение подвижности смеси за этот период не должно превышать 1,5 см осадки (погружения) конуса - по сравнению с подвижностью смеси на месте ее приготовления.

8.8. Бетонную или растворную смесь к месту укладки следует транспортировать в бункерах-раздатчиках или бадьях, оборудованных затворами и вибраторами, в бетоновозах или в кузовах автосамосвалов. Тара при транспортировании смеси не должна обогреваться; она должна обеспечивать удобную разгрузку, возможность регулирования скорости опорожнения, исключать потери цементного раствора, позволять очистку и промывку. Поверхность бетонной (растворной) смеси при перевозке в самосвалах и бадьях должна быть защищена от попадания атмосферных осадков и вымораживания воды укрытием пленкой, прорезиненной тканью или крышкой.

8.9. В тех случаях, когда количество введенной в смесь противоморозной добавки обеспечивает твердение бетона при более высокой температуре, чем температура наружного воздуха, при производстве работ (например, при бетонировании фундаментных конструкций в вечномерзлых грунтах) средства перевозки должны защищать бетонную смесь от охлаждения (и замерзания) путем утепления кузова автосамосвала или автобетоновоза, применения утепленных крышек или колпаков, закрытых и утепленных бункеров и др. (без обогрева бетонной смеси в процессе транспортирования).

8.10. Для создания благоприятных условий формирования структуры цементного камня рекомендуется приготавливать бетонные (растворные) смеси с температурой на выходе из смесителя (за исключением укладываемых в вечномерзлые грунты, используемые по I принципу):

не ниже -5 °С для бетонной смеси с добавкой как нитрита натрия, так и поташа;

не выше +25 °С с добавкой нитрита натрия и +15 °С с добавкой поташа.

Температура бетонной смеси, укладываемой в буронабивные сваи в вечномерзлых грунтах, используемых по I принципу, перед подачей в бетонолитную трубу должна быть не выше +5 °С и не ниже температуры вечномерзлого грунта.

8.11. Расчетная или заданная температура бетонной (растворной) смеси, проверяемая непосредственно на месте укладки, может быть обеспечена за счет прогрева заполнителей в расходных бункерах БСЦ и применения горячей воды для затворения смеси.

9. БЕТОНИРОВАНИЕ МОНОЛИТНЫХ КОНСТРУКЦИЙ

9.1. Перед укладкой бетонной смеси должны быть тщательно проверены:

правильность сборки опалубки и герметичность сопряжения всех ее элементов;

надежность закрепления узлов технологической оснастки, в том числе вибраторов;

соответствие расположения арматурного каркаса требованиям проекта и надежность его закрепления.

9.2. Поверхность опалубки и ранее уложенного бетона, арматура, внутренние поверхности бетона оболочек и блоков перед укладкой бетонной смеси должны быть тщательно очищены от грязи, наледей и снега. Отогрев их необязателен.

9.3. В случае применения острого пара для очистки опалубки, ранее уложенного бетона и арматуры, эти работы необходимо производить непосредственно перед укладкой бетонной смеси во избежание обледенения поверхностей. Запрещается применять солевые растворы для очистки поверхностей опалубки, ранее уложенного бетона, арматуры и удаления льда и снега.

9.4. При укладке бетонных смесей с противоморозными добавками в фундаменты, в русло- и берегоукрепительные сооружения не требуется специальных мер защиты свежеуложенного бетона от охлаждения прилегающим к нему промороженным грунтом.

9.5. При укладке бетонов в фундаментные конструкции, опирающиеся на вечномерзлые нескальные грунты, используемые по I принципу проектирования, должна быть предусмотрена изоляция, исключающая возможность миграции солевых растворов из бетона конструкции в грунт.

9.6. Укладку и уплотнение бетонной смеси производят послойно толщиной слоя бетона 25-40 см сразу по всей площади или разделив фронт производства работ на две-три одновременно бетонируемые захватки - в зависимости от геометрических размеров конструкции, принятого темпа укладки и имеющихся уплотняющих средств.

9.7. Уплотнение бетонной смеси вибраторами производят после окончания разгрузки и распределения бетонной смеси укладываемого слоя в опалубке.

Укладку бетонной смеси возобновляют лишь после окончания уплотнения предыдущего слоя бетона. Признаком окончания уплотнения является прекращение оседания бетонной смеси и выделения пузырьков воздуха с появлением на поверхности блеска цементного теста.

9.8. Во избежание расслоения бетона при укладке и вибрировании и неоднородности уплотнения его в различных местах конструкции запрещается производить укладку и уплотнение бетонной смеси наклонными слоями.

9.9. Для предохранения свежеуложенного бетона от вымораживания воды и создания оптимального влажностного режима сразу после окончания бетонирования открытые поверхности бетона укрывают пленочными или рулонными материалами. Рекомендуется для этой цели использовать полимерную пленку толщиной 100-200 мк.

Чтобы создать более благоприятный температурный режим твердения бетона, рекомендуется поверх укрытия укладывать слой теплоизоляционного материала (опилки, шлак, торф, снег и др.).

9.10. Укладку бетона необходимо производить, как правило, непрерывно, без устройства рабочих швов. В случае крайней необходимости в перерыве бетонирования рабочий шов сразу после уплотнения бетона укрывают в соответствии с п.9.9.

Возобновлять укладку бетона после перерыва разрешается при достижении бетоном прочности не менее 1,5 МПа (15 кгс/см![]() ). В этом случае укрытие снимают непосредственно перед укладкой бетона; с поверхности бетона в рабочем шве металлическими щетками удаляют пленку цементного раствора.

). В этом случае укрытие снимают непосредственно перед укладкой бетона; с поверхности бетона в рабочем шве металлическими щетками удаляют пленку цементного раствора.

9.11. Запрещается устраивать рабочие швы при укладке бетона: в железобетонных конструкциях; в зонах ниже горизонта высоких вод как в железобетонных, так и в бетонных конструкциях.

9.12. Укрытие и ненесущие элементы опалубки могут быть сняты с бетона не ранее чем через 20 суток после бетонирования.

Опалубку в зоне затопления (ниже горизонта высоких вод) разрешается снимать только после пропуска паводковых вод.

9.13. Производить бетонные работы во время метелей и сильных снегопадов запрещается.

9.14. При внезапном понижении температуры воздуха ниже принятой в расчете при назначении количества противоморозной добавки бетон конструкции необходимо укрыть слоем теплоизоляции или обогреть. При обогреве бетона с противоморозной добавкой должна быть исключена возможность местного нагрева поверхностных слоев бетона выше +25 °С.

10. БЕТОНИРОВАНИЕ БУРОНАБИВНЫХ СТОЛБОВ

10.1. При устройстве буронабивных столбов (свай) без обсадных труб или с обсадными трубами, извлекаемыми в процессе бетонирования, бетонную смесь укладывают в распор с грунтом. Вид и количество противоморозной добавки выбирают в зависимости от зоны прохождения столба, свойств, состояния и принципа использования вечномерзлых грунтов и предстоящих условий твердения бетона.

10.2. Для бетона нижней зоны столба (в т. числе с уширением) в вечной мерзлоте на просадочных грунтах, используемых по I принципу (в мерзлом состоянии), в качестве противоморозной добавки следует применять только поташ с ЛСТ или ЛСТМ.

Количество поташа назначают в зависимости от температуры вечной мерзлоты. При ее температуре от -3 °С вводят 3% поташа от массы цемента с последующим увеличением добавки поташа в количестве 1% на каждый градус понижения температуры вечной мерзлоты.

10.3. Для бетона нижней зоны столба в вечной мерзлоте на грунтах, используемых по II принципу (с допущением оттаивания в процессе строительства и эксплуатации), в качестве противоморозной добавки рекомедуется применять нитрит натрия; допускается также использовать поташ. Количество добавки назначается согласно п.10.2.

10.4. Для бетона зоны столба, находящегося в деятельном слое грунта (в зоне сезонного оттаивания) и в надземной зоне, в качестве противоморозной добавки предпочтительнее использовать нитрит натрия.

Количество противоморозной добавки назначается по табл.4.1.

10.5. Вид противоморозной добавки для бетонирования разных зон буронабивного столба должен быть единым с изменением количества добавки в соответствии с указаниями пп.10.2.-10.4.

Для бетона столбов в вечномерзлых грунтах, используемых по II принципу, в исключительных случаях, обусловленных конкретными условиями строительства, допускается принимать количество противоморозной добавки единым для всех зон столба - в зависимости от ожидаемой расчетной температуры твердения бетона в зоне деятельного слоя.

10.6. В зимний период температура грунта в деятельном слое или ожидаемая расчетная температура твердения бетона в надземной части столба может оказаться ниже предусмотренной п.1.3. для выбранной противоморозной добавки. В таких случаях до набора бетоном верхней части столба прочности, требуемой п.5.1., необходимо обеспечить температуру бетона не ниже расчетной, принятой при назначении количества противоморозной добавки согласно табл.4.1.

Обеспечение этого требования возможно: уменьшением промерзания деятельного слоя вечной мерзлоты путем укладки в теплое время года на поверхность грунта в местах проходки скважин под буронабивные сваи утепляющих покрытий из любых материалов, защищающих грунт от глубокого промерзания; подводом тепла к надземной части забетонированной сваи с соблюдением требований к температурному режиму согласно п.9.14. Обогрев бетона предпочтительнее осуществлять путем устройства съемных тепляков (колпаков).

10.7. При сооружении буровых столбов из стальных газовых труб диаметром 1,0-1,4 м с прохождением через прослойки криопегов, подвергнутых предварительному азотному замораживанию, перед укладкой бетонной смеси соответствующие зоны должны быть выдержаны до приобретения приконтактным грунтом температуры, принятой в расчете для назначения количества противоморозной добавки.

10.8. При сооружении буронабивных столбов бетонную смесь в скважины укладывают с помощью бетонолитной трубы с вибратором методом ВПТ или опускаемой бадьи конструкции ЦНИИС. Нижний конец перемещаемой бетонолитной трубы (диаметром не более 250 мм) в процессе бетонирования должен находиться в слое ранее уложенного бетона. Скорость движения бетонной смеси по бетонолитной трубе не должна превышать 0,12 м/с при подвижности смеси не более 10 см ОК.

10.9. Бетонирование каждого буронабивного столба необходимо вести без перерывов, исключая возможность начала схватывания ранее уложенного бетона в пределах находящегося в нем нижнего конца бетонолитной трубы.

Бетонную смесь каждого состава (по содержанию количества противоморозной добавки) перевозят и укладывают порознь.

10.10. При сооружении буронабивных столбов, в том числе с уширениями, на вечномерзлых просадочных грунтах, используемых по I принципу, необходимо исключить выход из бетона в вечномерзлый грунт противоморозных добавок, способных размораживать грунт при его отрицательной температуре.

Защита вечномерзлого грунта от проникания в него антифризов может быть осуществлена: перебуриванием скважины на 50 см ниже проектной отметки с последующей засыпкой скважины на эту высоту щебнем или гравием; устройством защитного экрана в виде слоя цемента по дну скважины толщиной 3 см; укладкой по дну скважины слоя цементно-песчаного раствора состава 1:2 без противоморозных добавок толщиной 10 см.

10.10*. Прогнозирование теплового взаимодействия твердеющего бетона с мерзлым грунтом и времени восстановления температурного режима вечномерзлого грунта следует выполнять в соответствии с "Руководством по бетонированию фундаментов и коммуникаций в вечномерзлых грунтах с учетом твердения бетона при отрицательных температурах" НИИЖБ Госстроя СССР (М. 1982 г.).

___________________

* Нумерация в соответствии с оригиналом. Примечание .

11. ОМОНОЛИЧИВАНИЕ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

11.1. Поверхности бетона конструкций в месте их омоноличивания, арматура и закладные детали в стыке должны быть очищены от грязи, наледи и снега. Очистку следует производить с помощью пескоструйного аппарата или стальными щетками с последующей продувкой сжатым воздухом. Не допускается при подготовке поверхности применение инструмента ударного действия (отбойных молотков пневматических бучард и др.).

Удаление наледей с поверхностей бетона, входящих в стык, следует производить путем обдува горячим воздухом или местным обогревом инфракрасной установкой (ТЭНами). Отогрев поверхностного слоя бетона, арматуры и закладных деталей необязателен.

11.2. В случае применения острого пара для очистки и отогрева омоноличиваемых поверхностей производить эти работы следует непосредственно перед укладкой раствора или бетона во избежание образования наледей.

11.3. Промывать солевыми растворами поверхности бетона, а также входящие в стык выпуски арматуры и закладные детали, запрещается.

11.4. Для омоноличивания элементов сборных насадок стоечных опор, верхних поясов тавровых балок железобетонных пролетных строений и плит проезжей части сталежелезобетонных пролетных строений необходимо использовать инвентарную опалубку.

11.5. При омоноличивании стоек опор с фундаментными блоками растворную смесь укладывают в зазор между стойкой и стенками гнезда блока с тщательным уплотнением вибратором с гибким валом, вибронаконечник которого должен быть оборудован ножом или пикой.

11.6. При омоноличивании тавровых балок и плит сталежелезобетонных пролетных строений бетонную смесь укладывают небольшими порциями с тщательным распределением по сечению и длине стыка и уплотнением вибратором с гибким валом.

11.7. При укладке цементно-песчаной смеси в горизонтальные швы ее разравнивают рейкой с выступающими штырями, обеспечивающими требуемую толщину шва. Горизонтальные и вертикальные швы, выходящие на наружные поверхности конструкции, проконопачивают на глубину до 3 см.

11.8. Уплотнять растворные и бетонные смеси в вертикальных швах, пазухах и других местах омоноличивания следует с помощью вибраторов. В особо труднодоступных местах уплотнение производят глубинными вибраторами с гибким валом, к головкам которых приваривают штыри или пластины соответствующей конфигурации.

11.9. Перерывы в укладке раствора или бетона при омоноличивании одного стыка или шва не допускаются.

11.10. Открытые поверхности свежеуложенного бетона (раствора) и прилегающие участки бетона омоноличенных конструкций сразу после уплотнения и затирки должны быть надежно защищены от потерь влаги. Для этого на поверхности бетона (раствора) омоноличивания и прилегающие участки бетона омоноличенных конструкций рекомендуется наносить пленкообразующие материалы или укрывать их полимерной пленкой с пригрузом из песка или мелкого щебня. Полимерную пленку необходимо укладывать так, чтобы была исключена возможность вымораживания влаги из бетона, и сохранять ее на поверхности омоноличенных конструкций до приобретения бетоном (раствором) омоноличивания не менее 70% требуемой прочности или не менее чем 30 суток после омоноличивания.

11.11. Запрещается производить укладку раствора или бетона во время метелей и сильных снегопадов. Омоноличивание конструкций при расчетных температурах ниже указанных в табл.4.1 пределов производят только в случае крайней необходимости обогревными методами зимнего бетонирования.

11.12. Все видимые швы по поверхности конструкции должны быть расшиты при наступлении тепла после полного прогревания конструкции до температуры не ниже +10 °С. Перед расшивкой швы тщательно расчищают скарпелем или шпунтом и промывают водой. При расшивке швы смачивают 2-% раствором соляной кислоты и плотно заполняют цементно-песчаным раствором с водоцементным отношением не более 0,4.

11.13. При внезапном понижении температуры воздуха ниже принятой в расчете должны быть приняты меры, перечисленные в п.9.14.

11.14. Снимать опалубку со стыков омоноличивания можно после достижения бетоном прочности не менее 5 МПа с последующей защитой распалубленных поверхностей бетона от вымораживания влаги - в соответствии с п.9.9.

12. КОНТРОЛЬ КАЧЕСТВА ПРОИЗВОДСТВА РАБОТ

12.1. Контроль качества производства работ должен включать проверку:

качества составляющих бетон (раствор) материалов и правильность их хранения;

состояние и готовность к укладке бетона (раствора) технологической оснастки;

соответствия расположения арматуры в стыках омоноличивания требованиям проекта;

соблюдения технологических режимов, предусмотренных настоящими Техническими указаниями, на каждом этапе производства работ (приготовления растворов добавок, приготовления, транспортирования, подачи, укладки и уплотнения бетонной и растворной смеси, обеспеченности условий твердения и предусмотренных методов ухода);

качества бетонной и растворной смеси на месте приготовления и на месте укладки.

12.2. Качество используемых добавок следует проверять при возникновении сомнений в соответствии их характеристик паспортным (сертификатным) данным, а также по истечении гарантийного срока хранения.

12.3. При приготовлении концентрированного раствора каждой добавки необходимо контролировать плотность полученного раствора.

12.4. Во время приготовления бетонной (растворной) смеси контролируют: отсутствие в песке смерзшихся комьев; отсутствие льда на щебне; фактическую влажность заполнителей и соответствие ее принятой в расчете; правильность дозировки составляющих материалов; время перемешивания смеси; подвижность смеси при выходе из смесителя и на месте укладки; воздухосодержание смеси на месте укладки; температуру смеси на выходе из смесителя и на месте укладки. Подвижность бетонной (растворной) смеси и объем вовлеченного воздуха в ней необходимо контролировать на месте укладки не реже двух раз в смену и перед каждым возобновлением работ.

Температуру смеси на выходе из смесителя контролируют не реже трех раз в смену, на месте укладки - не реже двух раз в смену одновременно с определением подвижности.

12.5. Перед бетонированием проверяют чистоту поверхности ранее уложенного бетона, опалубки и арматуры. Перед омоноличиванием контролируют чистоту поверхности бетона, арматуры и закладных деталей, входящих в омоноличиваемый стык.

В процессе бетонирования (омоноличивания) контролируют тщательность укладки и уплотнения смеси, своевременность укрытия поверхностей, соприкасающихся с наружным воздухом.

12.6. Температуру уложенного бетона (раствора) контролируют не реже одного раза в сутки до приобретения им прочности не менее 5 МПа.

Температуру уложенного бетона (раствора) в конструкциях и в стыках омоноличивания измеряют в скважинах глубиной 7-10 см. Температуру следует измерять термопарами или термометрами сопротивления. Допускается применение ртутных или спиртовых термометров. При измерениях температуры термометр следует изолировать от влияния температуры наружного воздуха и оставлять в скважине не менее 3 мин; для повышения точности измерения целесообразно низ скважин заполнять отработанным маслом.

12.7. Температуру наружного воздуха на месте укладки (омоноличивания) следует измерять не менее трех раз в сутки. Для замеров температуры наружного воздуха наиболее целесообразно использовать недельные термографы.

12.8. Фактическую прочность бетона (раствора) на сжатие на технологических этапах, а также по времени достижения требуемой прочности, определяют путем испытания в соответствии с ГОСТ 10180-90 контрольных образцов, твердевших совместно с бетоном конструкций или стыков под общим влагозащитным покрытием или в условиях, максимально приближенных к условиям твердения бетона (раствора) в конструкциях.

Контрольные образцы изготавливают сериями в соответствии с ГОСТ 10180-90 и хранят до испытаний в производственных условиях. Непосредственно перед испытаниями образцы должны быть выдержаны при температуре 16-23 °С в течение трех часов.

От объема бетонной смеси, приготовленной в течение одной смены, и от каждой омоноличенной конструкции, но не более чем от 5 м![]() уложенного в стык бетона (раствора), должно быть изготовлено не менее одной серии контрольных образцов; количество контрольных образцов в каждой серии устанавливают исходя из конкретных условий производства работ.

уложенного в стык бетона (раствора), должно быть изготовлено не менее одной серии контрольных образцов; количество контрольных образцов в каждой серии устанавливают исходя из конкретных условий производства работ.

12.9. Бетон (раствор) каждого примененного в производстве состава должен быть испытан на морозостойкость в соответствии с ГОСТ 10060-87. Контрольные образцы для испытаний на морозостойкость должны твердеть до достижения требуемой прочности в условиях, идентичных условиям твердения бетона (раствора) в конструкциях.

12.10. Результаты контроля качества работ заносят в журнал производства работ.

13. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ РАБОТ

13.1. При производстве работ необходимо соблюдать требования "Строительных норм и правил, часть III, глава 4. Техника безопасности в строительстве" (СНиП III-4-80*) и "Правил по охране труда при производстве железобетонных и бетонных изделий".

13.2. Мерные сосуды для растворов добавок должны быть окрашены в яркий цвет. Использовать эти сосуды для питьевой воды запрещается. Следует остерегаться попадания солей на кожу.

13.3. Сосуды с растворами добавок после окончания работ должны быть закрыты крышками с замками. При невозможности выполнения этого требования раствор выливают.

13.4. При использовании растворов и бетонов с противоморозными добавками, которые в связи с этим приобретают повышенную электропроводность, необходимо следить за тем, чтобы электрические провода не имели обнажений и повреждений.

Приложение 1

Последовательность определения коэффициента ![]()

Достигаемую возможную прочность бетона (раствора) к заданному сроку выдерживания (коэффициент ![]() ) рекомендуется прогнозировать в последовательности, изложенной в примере.

) рекомендуется прогнозировать в последовательности, изложенной в примере.

Пример: определить коэффициент ![]() для бетона класса В25 омоноличивания, приготовленного с поташем в качестве противоморозной добавки. Прочность бетона ко времени загружения монтажной нагрузкой (на 35 сутки после укладки) должна составить не менее 75% прочности, соответствующей проектному классу бетона, т. е. не менее 24,5 МПа.

для бетона класса В25 омоноличивания, приготовленного с поташем в качестве противоморозной добавки. Прочность бетона ко времени загружения монтажной нагрузкой (на 35 сутки после укладки) должна составить не менее 75% прочности, соответствующей проектному классу бетона, т. е. не менее 24,5 МПа.

Ожидаемые среднесуточные температуры воздуха по прогнозу за отдельные интервалы выдерживания бетона приведены в табл.П.1.1.

Таблица П.1.1

|

Интервалы периода выдерживания, сут |

1-3 |

4-7 |

8-13 |

14-19 |

20-27 |

28-35 |

|

Ожидаемая среднесуточная температура, °С |

-8 |

-14 |

-24 |

-19 |

-7 |

-5 |

1. За среднюю расчетную температуру твердения бетона в каждом интервале периода выдерживания принимают среднесуточную температуру воздуха в этом интервале по прогнозу, округляя ее до ближайшего наименьшего значения, приведенного в табл.4.2.

2. Прочность ![]() ( в %

( в %![]() н. хр.), набираемую бетоном за каждый интервал периода выдерживания, определяют по формуле:

н. хр.), набираемую бетоном за каждый интервал периода выдерживания, определяют по формуле:

![]() %,

%,

где ![]() - приведенная в табл.4.2 продолжительность интервала выдерживания, сут;

- приведенная в табл.4.2 продолжительность интервала выдерживания, сут; ![]() - прочность, набираемая бетоном за период (интервал)

- прочность, набираемая бетоном за период (интервал) ![]() - в соответствии с табл. 4.2 для средней (расчетной) температуры твердения бетона в каждом интервале;

- в соответствии с табл. 4.2 для средней (расчетной) температуры твердения бетона в каждом интервале; ![]() - длительность каждого интервала, сут.

- длительность каждого интервала, сут.

Расчет величин ![]() в каждом интервале выдерживания уложенного бетона приведен в табл.П.1.2.

в каждом интервале выдерживания уложенного бетона приведен в табл.П.1.2.

Таблица П.1.2

|

Интервалы периода выдерживания бетона, сут |

1-3 |

4-7 |

8-13 |

14-19 |

20-27 |

28-35 |

|

Средняя (расчетная) температура твердения бетона, °С |

-10 |

-15 |

-25 |

-20 |

-10 |

-5 |

|

Ожидаемая прочность бетона, % |

|

|

|

|

|

|

3. Общую величину коэффициента ![]() определяют как сумму значений

определяют как сумму значений ![]() для каждого интервала выдерживания:

для каждого интервала выдерживания:

![]() %.

%.

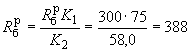

4. Для обеспечения на 35 сутки выдерживания 75% проектной прочности расчетная прочность бетона должна составить не менее:

кгс/см

кгс/см![]() .

.

Приложение 2

Расчет и подбор состава бетона технологическим методом

1. Основная цель подбора состава бетона состоит в том, чтобы, применяя выбранные материалы и соблюдая требования по содержанию цемента, воды, вовлеченного воздуха и добавок, найти такое соотношение составляющих, при котором:

обеспечивается подвижность бетонной смеси, соответствующая принятому способу уплотнения бетона и технологическим особенностям бетонируемой конструкции;

гарантируется возможность приобретения бетоном требуемой прочности в заданные сроки.

В соответствии с п.6.3 определяют величину водоцементного отношения по формуле:

![]()

3. Для получения бетонной смеси с подвижностью 4-6 см (п.5.6) при максимальной крупности щебня 20 мм (п.3.2) расход воды ориентировочно принимают равным 175 л на 1 м![]() бетонной смеси (плотно уложенной); при максимальной крупности щебня 10 мм расход воды принимают равным 185 л на 1 м

бетонной смеси (плотно уложенной); при максимальной крупности щебня 10 мм расход воды принимают равным 185 л на 1 м![]() .

.

4. Дальнейший расчет ведут на основе положения, что сумма абсолютных объемов составляющих материалов равна 1000 л (1 м![]() ) плотно уложенной бетонной смеси.

) плотно уложенной бетонной смеси.

5. Расход цемента (кг) на 1 м![]() бетона определяют по формуле:

бетона определяют по формуле:

![]()

где ![]() - расход воды затворения, л/м

- расход воды затворения, л/м![]() бетона (п.3).

бетона (п.3).

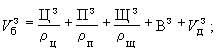

6. Рассчитывают абсолютные объемы цементного теста и смеси заполнителей в 1 м![]() бетонной смеси и весовое содержание песка и щебня по следующим формулам:

бетонной смеси и весовое содержание песка и щебня по следующим формулам:

абсолютный объем цементного теста, (л):

![]()

абсолютный объем смеси заполнителей, л (песок + щебень):

![]()

общий расход заполнителей, кг: ![]()

расход щебня, кг: ![]()

расход песка, кг: ![]() .

.

В этих формулах:

![]() - плотность цемента, кг/л;

- плотность цемента, кг/л;

![]() - приведенная плотность песка и щебня, кг/л;

- приведенная плотность песка и щебня, кг/л;

![]()

![]() и

и ![]() - плотности песка и щебня, кг/л;

- плотности песка и щебня, кг/л;

![]() - соотношение по массе между песком и щебнем.

- соотношение по массе между песком и щебнем.

7. Определяют оптимальное ![]() из условия, что для конкретных заполнителей существует лишь единственное соотношение между количеством песка и щебня, которое дает наибольшую подвижность бетонной смеси при наименьших расходах цемента и воды. Это соотношение достоверно можно определить, оценивая свойства заполнителей непосредственно в бетоне, т.е. определяя в пробных лабораторных замесах.

из условия, что для конкретных заполнителей существует лишь единственное соотношение между количеством песка и щебня, которое дает наибольшую подвижность бетонной смеси при наименьших расходах цемента и воды. Это соотношение достоверно можно определить, оценивая свойства заполнителей непосредственно в бетоне, т.е. определяя в пробных лабораторных замесах.

Соотношение фракций щебня выбирают экспериментальным путем по наибольшей объемной массе смеси фракций.

8. Оптимальное соотношение между песком и щебнем определяют по наибольшей подвижности бетонной смеси при одном и том же расходе цемента и воды (без противоморозной добавки). Для этого рассчитывают составы с ![]() в пределах: от 0,5 до 0,9 - для крупного песка (Мкр>2,5); от 0,4 до 0,7 - для среднего песка (Мкр от 2,5 до 2); от 0,3 до 0,5 - для мелкого песка (Мкр<2).

в пределах: от 0,5 до 0,9 - для крупного песка (Мкр>2,5); от 0,4 до 0,7 - для среднего песка (Мкр от 2,5 до 2); от 0,3 до 0,5 - для мелкого песка (Мкр<2).

Составы рассчитывают через интервалы в 0,1, т.е. беря, например, ![]() равным 0,5; 0,6 и т.д. Для мелкого песка следует рассчитывать составы через интервалы в 0,05.

равным 0,5; 0,6 и т.д. Для мелкого песка следует рассчитывать составы через интервалы в 0,05.

При определении оптимального ![]() вначале готовят лабораторный замес со средним

вначале готовят лабораторный замес со средним ![]() из приведенного выше интервала - в зависимости от Мкр песка. Если при среднем

из приведенного выше интервала - в зависимости от Мкр песка. Если при среднем ![]() подвижность смеси будет меньше 2 см или больше 8 см осадки конуса, то состав корректируют, соответственно увеличивая или уменьшая расход цементного теста

подвижность смеси будет меньше 2 см или больше 8 см осадки конуса, то состав корректируют, соответственно увеличивая или уменьшая расход цементного теста ![]() при неизменном

при неизменном ![]() .

.

В пробных лабораторных замесах необходимо проверить в приведенном интервале составы, дающие как увеличение, так и снижение подвижности.

9. В соответствии с разделом 4 назначают вид и количество противоморозной добавки, а в соответствии с разделом 5 - вид и количество пластифицирующей, замедляющей схватывание (для поташа) и воздухововлекающей добавок. Приготавливают лабораторный замес при оптимальном ![]() с введением назначенного количества добавок и определяют подвижность бетонной смеси. В случае, если подвижность смеси не соответствует требуемой, состав бетона корректируют, соответственно изменяя расход цементного теста при неизменных

с введением назначенного количества добавок и определяют подвижность бетонной смеси. В случае, если подвижность смеси не соответствует требуемой, состав бетона корректируют, соответственно изменяя расход цементного теста при неизменных ![]() и

и ![]() .

.

10. Для упрощения расчетов и получения более достоверных результатов при определении оптимального ![]() и подвижности смеси лабораторные (в том числе с добавкой) замесы следует готовить на воздушно-сухих заполнителях, т.е. предварительно высушенных на открытом воздухе.

и подвижности смеси лабораторные (в том числе с добавкой) замесы следует готовить на воздушно-сухих заполнителях, т.е. предварительно высушенных на открытом воздухе.

11. После получения бетонной смеси с подвижностью в интервале 4-6 см (или большей, если этого требуют условия транспортирования ее к месту укладки) по количеству материалов, израсходованных на замес, рассчитывают объем замеса по следующим формулам:

В этих формулах: ![]() - объем замеса, откорректированного по п.3 состава, л;

- объем замеса, откорректированного по п.3 состава, л; ![]() - абсолютный объем добавок, введенных в замес;

- абсолютный объем добавок, введенных в замес; ![]() - количество цемента, израсходованного на замес (в том числе при корректировке состава для получения требуемой подвижности смеси), кг;

- количество цемента, израсходованного на замес (в том числе при корректировке состава для получения требуемой подвижности смеси), кг; ![]() - количество воды, введенной в замес (в том числе при корректировке состава), л; в количестве воды

- количество воды, введенной в замес (в том числе при корректировке состава), л; в количестве воды ![]() - должна быть учтена вода, введенная с концентрированными растворами добавок;

- должна быть учтена вода, введенная с концентрированными растворами добавок; ![]() ,

, ![]() - количества песка и щебня, израсходованные на замес, кг;

- количества песка и щебня, израсходованные на замес, кг; ![]() ,

, ![]() и

и ![]() - количества добавок (противоморозной, пластифицирующей или замедляющей схватывание, воздухововлекающей), введенные в замес (в расчете на сухое вещество), кг;

- количества добавок (противоморозной, пластифицирующей или замедляющей схватывание, воздухововлекающей), введенные в замес (в расчете на сухое вещество), кг; ![]() ,

, ![]() ,

, ![]() - плотность сухого вещества каждой добавки, кг/л.

- плотность сухого вещества каждой добавки, кг/л.

12. Рассчитывают расход материалов (состав бетона), кг на 1000 л (1 м![]() ), путем деления количества каждого материала, израсходованного на замес, на объем замеса, рассчитанный по п.11, и умножения на 1000. Например, расход цемента:

), путем деления количества каждого материала, израсходованного на замес, на объем замеса, рассчитанный по п.11, и умножения на 1000. Например, расход цемента:

![]() кг.

кг.

13. В том случае, когда подбирают состав бетона на новых материалах (цементе, заполнителях, добавке), для которых не была заранее установлена фактическая зависимость прочности бетона от водоцементного отношения, после выбора оптимального ![]() , подбора и расчета состава бетона с требуемым

, подбора и расчета состава бетона с требуемым ![]() аналогичным образом производят расчет и подбор составов бетона с

аналогичным образом производят расчет и подбор составов бетона с ![]() , уменьшенным и увеличенным на 0,02. Для этого при неизменном

, уменьшенным и увеличенным на 0,02. Для этого при неизменном ![]() увеличивают или уменьшают расход цементного теста (цемента и воды) и соответственно количество добавок, обеспечивая подвижность бетонной смеси в заданных пределах (п.11).

увеличивают или уменьшают расход цементного теста (цемента и воды) и соответственно количество добавок, обеспечивая подвижность бетонной смеси в заданных пределах (п.11).

14. Бетонные замесы лабораторных составов для определения подвижности и изготовления контрольных образцов следует приготавливать в производственном бетоносмесителе или в лабораторном бетоносмесителе, аналогичном по типу производственному, при строгом контроле длительности перемешивания.

После приготовления бетоной смеси рассчитанных составов (пп.11, 12 и 13) определяют подвижность и воздухосодержание бетонной смеси и, в случае необходимости, корректируют расход воздухововлекающей добавки.

15. Из приготовленных смесей (с расчетным или с тремя ![]() ) изготавливают серии контрольных образцов, часть которых помещают в камеру нормального твердения, а остальные хранят до испытаний в условиях, моделирующих предполагаемые условия твердения бетона в конструкции.

) изготавливают серии контрольных образцов, часть которых помещают в камеру нормального твердения, а остальные хранят до испытаний в условиях, моделирующих предполагаемые условия твердения бетона в конструкции.

16. На основании испытаний контрольных бетонных образцов производственного хранения выбирают состав бетона с водоцементным отношением, которое обеспечивает требуемую прочность бетона в заданные сроки при наименьшем расходе цемента, после чего состав бетона выдают на производство для опытного применения.

17. Параллельно с испытанием контрольных образцов производственного хранения испытывают образцы нормального твердения. Сравнение полученных результатов испытаний образцов позволяет судить об эффективности и целесообразности принятого метода выдерживания бетона.

Рекомендуется изготавливать увеличенные серии контрольных бетонных образцов для одновременной оценки возможности и целесообразности принятия других методов выдерживания бетона.

18. После отработки технологии производства работ по всему циклу, опытного бетонирования (омоноличивания), выдерживания бетона и испытания контрольных образцов, отобранных при бетонировании, состав бетона, в случае необходимости, соответственно корректируют и выдают на производство.

Приложение 3

Расчет и подбор состава цементно-песчаного раствора методом пробного замеса

1. В соответствии с п.6.4 определяют величину водоцементного отношения по формуле:

2. В соответствии с разделами 4 и 5 назначают вид и количество добавок, в том числе и противоморозной добавки.

3. Приготавливают 5-7 л цементного теста с требуемым ![]() и назначенным количеством добавок.

и назначенным количеством добавок.

4. Отвешивают 5 кг песка и помещают его на боек.

5. Отвешивают 2-3 кг цементного теста и тщательно перемешивают его на бойке с песком.

6. Последовательно добавляя в полученный раствор цементное тесто по 0,25-0,50 кг, доводят подвижность растворной смеси до заданной величины (п.5.6).

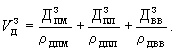

7. На основе положения, что сумма абсолютных объемов составляющих материалов равна 1000 л (1 м![]() ) плотно уложенной цементно-песчаной растворной смеси, по количеству израсходованных на замес материалов рассчитывают объем замеса по формулам:

) плотно уложенной цементно-песчаной растворной смеси, по количеству израсходованных на замес материалов рассчитывают объем замеса по формулам:

л;

л; л.

л.

В этих формулах: ![]() - объем приготовленного замеса, л;

- объем приготовленного замеса, л; ![]() и

и ![]() - количество цемента и песка, израсходованных на замес, кг;

- количество цемента и песка, израсходованных на замес, кг; ![]() - количество воды, введенной в замес, л; в количестве воды

- количество воды, введенной в замес, л; в количестве воды ![]() должна быть учтена вода, введенная с концентрированными растворами добавок;

должна быть учтена вода, введенная с концентрированными растворами добавок; ![]() - абсолютный объем всех добавок, введенных в замес, л;

- абсолютный объем всех добавок, введенных в замес, л; ![]() ,

, ![]() и

и ![]() - количества противоморозной, пластифицирующей или замедляющей схватывание, воздухововлекающей добавок, введенные в замес (в расчете на сухое вещество), кг;

- количества противоморозной, пластифицирующей или замедляющей схватывание, воздухововлекающей добавок, введенные в замес (в расчете на сухое вещество), кг; ![]() ,

, ![]() ,

, ![]() - плотность сухого вещества каждой добавки, кг/л.

- плотность сухого вещества каждой добавки, кг/л.

8. Рассчитывают расход материалов (состав раствора), кг на 1000 л, путем деления количества каждого материала, израсходованного на замес, на объем замеса, рассчитанный по п.7, и умножения на 1000. Например, расход цемента ![]() 1000 кг.

1000 кг.

9. Остальные работы по приготовлению цементно-песчаного раствора, определению подвижности и воздухосодержания смеси, изготовлению и испытанию контрольных образцов и опытному омоноличиванию выполняют в соответствии с пп.13-18 приложения 2, после чего состав раствора выдают на производство.

Приложение 4

Расчет количества концентрированных растворов добавок и добавочной воды затворения

1. Количество каждой добавки определяют в соответствии с п.12 приложения 2 (для бетонов) или с п.8 приложения 3 (для цементно-песчаных растворов).

2. Объем концентрированного раствора каждой добавки, в л на 1 м![]() бетона (раствора), рассчитывают по формуле:

бетона (раствора), рассчитывают по формуле:

![]()

где ![]() - количество каждой добавки в расчете на сухое вещество, кг;

- количество каждой добавки в расчете на сухое вещество, кг; ![]() - количество безводного вещества добавки в 1 л концентрированного раствора, приготовленного в соответствии с разделом 7; количество безводного вещества в растворе добавки определяют по табл.П.4.1, где приведены основные показатели водных растворов добавок различной концентрации.

- количество безводного вещества добавки в 1 л концентрированного раствора, приготовленного в соответствии с разделом 7; количество безводного вещества в растворе добавки определяют по табл.П.4.1, где приведены основные показатели водных растворов добавок различной концентрации.

Таблица П.4.1

|

Кон- цент- рация раст- вора, % |

|

Содержание безводного вещества добавки, кг | ||||||||

|

|

НН |

П |

ЛСТ |

ЛСТМ-2 |

СНВ, СНВК |

СДО |

КТП |

С-3 |

в 1 кг раствора |

на 1л |

|

1 |

1005 |

1008 |

1004 |

1006 |

1003 |

1001 |

1000 |

1007 |

0,01 |

0,01 |

|

2 |

1011 |

1016 |

1009 |

1008 |

1005 |

1003 |

1000 |

1010 |

0,02 |

0,02 |

|

3 |

1017 |

1026 |

1013 |

1012 |

1009 |

1005 |

1001 |

1013 |

0,03 |

0,031 |

|

4 |

1024 |

1035 |

1017 |

1016 |

1012 |

1007 |

1001 |

1017 |

0,04 |

0,042 |

|

5 |

1031 |

1044 |

1021 |

1021 |

1015 |

1008 |

1001 |

1020 |

0,05 |

0,053 |

|

7 |

1045 |

1063 |

1029 |

1029 |

1021 |

1012 |

1002 |

1030 |

0,07 |

0,075 |

|

10 |

1065 |

1090 |

1043 |

1043 |

1030 |

1017 |

1005 |

1045 |

0,10 |

0,111 |

|

15 |

1099 |

1189 |

1068 |

1067 |

1045 |

1025 |

1008 |

1069 |

0,15 |

0,176 |

|

20 |

1137 |

1190 |

1091 |

1091 |

1060 |

1034 |

1012 |

1090 |

0,20 |

0,250 |

|

25 |

1176 |

1243 |

1117 |

1117 |

1075 |

1043 |

1017 |

1116 |

0,25 |

0,383 |

|

30 |

1214 |

1298 |

1144 |

- |

1089 |

1052 |

1022 |

1148 |

0,30 |

0,429 |

|

35 |

1256 |

1356 |

1173 |

- |

1105 |

1060 |

- |

1180 |

0,35 |

0,539 |

|

40 |

- |

1414 |

1202 |

- |

1120 |

1069 |

- |

1205 |

0,40 |

0,667 |

3. Объем воды (л), вводимой с концентрированным раствором каждой добавки, определяют по формуле:

![]()

![]() - плотность концентрированного раствора добавки, кг/л, определенная в соответствии с п.7.5.

- плотность концентрированного раствора добавки, кг/л, определенная в соответствии с п.7.5.

4. Суммарный объем воды (л), вводимый с концентрированными растворами всех добавок:

![]()

где ![]() и

и ![]() - количество воды, вводимое с концентрированным раствором противоморозной, пластифицирующей (замедляющей схватывание) и воздухововлекающей добавок, л.

- количество воды, вводимое с концентрированным раствором противоморозной, пластифицирующей (замедляющей схватывание) и воздухововлекающей добавок, л.

5. Объем воды, вводимой с влажными заполнителями, л на м![]() смеси рассчитывают по формуле;

смеси рассчитывают по формуле;

![]()

где ![]() и

и ![]() - расходы песка и щебня, определенные по п.12 приложения 2 (п.8 приложения 3), кг на 1 м

- расходы песка и щебня, определенные по п.12 приложения 2 (п.8 приложения 3), кг на 1 м![]() ;

; ![]() и

и ![]() - влажности песка и щебня, %.

- влажности песка и щебня, %.

6. Объем добавочной воды (л), расходуемой на приготовление 1 м![]() бетонной (растворной) смеси:

бетонной (растворной) смеси:

![]()

где В расход воды в л на 1м![]() смеси, определенной п.12 приложения 2 (п.8 приложения 3).

смеси, определенной п.12 приложения 2 (п.8 приложения 3).

7. Расход цемента, заполнителей, концентрированных растворов добавок и добавочной воды на замес бетоно- (растворо) смесителя рассчитывают путем деления на 1000 расхода каждого из материалов, идущих на приготовление 1 м![]() смеси, и умножения на объем замеса.

смеси, и умножения на объем замеса.

Расход влажных заполнителей (кг) рассчитывают с учетом поправки на влажность:

![]()

![]()

Текст документа сверен по:

официальное издание

М.: ПКТИтрансстрой, 1993