ГОСТ Р 51682-2000

Группа Г41

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ ОБСАДНЫЕ И КОЛОНКОВЫЕ ДЛЯ

ГЕОЛОГО-РАЗВЕДОЧНОГО БУРЕНИЯ

Технические условия

Casing and coring tubes for geology-exploring drilling.

Specifications

ОКС 73.020

ОКП 36 6872

Дата введения 2001-07-01

Предисловие

1 РАЗРАБОТАН Государственным предприятием Специальное конструкторское бюро по геологоразведочной технике СКБ "Геотехника"

ВНЕСЕН Министерством природных ресурсов Российской Федерации

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 14 декабря 2000 г. N 354-ст

3 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт распространяется на стальные гладкие бесшовные обсадные и колонковые трубы повышенной прочности, соединительные муфты и ниппели к ним для применения в процессе бурения скважин при поисках и разведке твердых полезных ископаемых и воды, инженерно-геологических изысканиях и строительстве.

Стандарт не распространяется на двойные колонковые трубы и колонковые трубы, применяемые при отборе керна снарядами со съемными керноприемниками.

Трубы должны соответствовать требованиям настоящего стандарта и конструкторской документации, утвержденной в установленном порядке.

Требования стандарта являются обязательными, кроме 4.2.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 26.008-85 Шрифты для надписей, наносимых методом гравирования. Исполнительные размеры

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 868-82 Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытания на растяжение

ГОСТ 1763-68 (ИСО 3887-77) Сталь. Методы определения глубины обезуглероженного слоя

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 5584-75 Индикаторы рычажно-зубчатые с ценой деления 0,01 мм. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для химического состава

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9450-76 Измерение микротвердости вдавливанием алмазных наконечников

ГОСТ 10692-80 Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

3 Основные параметры и размеры

3.1 Настоящим стандартом предусмотрены модификации обсадных и колонковых труб по способам соединения (ниппельного - тип НС и приварного - тип П), толщинам стенок и видам термообработки.

3.2 Настоящим стандартом предусмотрены следующие виды термообработки:

нормализация - Н;

улучшение - У;

нормализация с поверхностной закалкой - НЗ;

улучшение с поверхностной закалкой - УЗ.

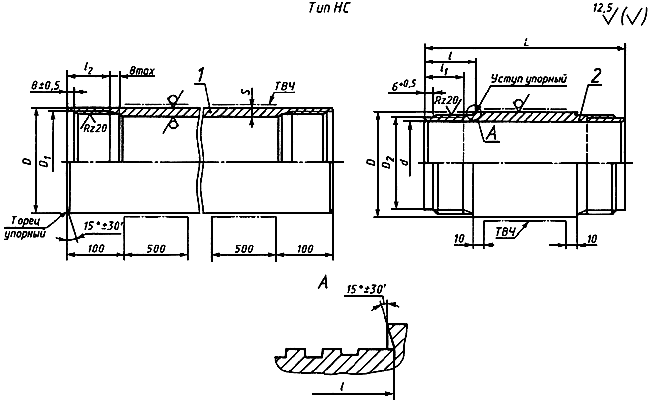

3.3 Размеры и масса труб и соединительных муфт типа П должны соответствовать рисунку 1 и таблице 1.

3.3.1 Трубы диаметром 33,5 и 44 мм поставляют длиной 1,0; 1,5; 3,0 м, диаметром 57 мм - 1,0; 1,5; 3,0; 4,5 м и диаметром 73 и 89 мм - 1,0; 1,5; 3,0; 4,5 и 6,0 м и могут использоваться в качестве обсадных, в том числе с вращением (диаметры 57; 73 и 89 мм) и колонковых труб (диаметры 33,5; 44; 57; 73 и 89 мм). Предельные отклонения по длине не должны превышать +10 мм.

3.4 Размеры и масса труб и ниппелей типа НС должны соответствовать рисунку 2 и таблице 2.

3.4.1 Колонковые трубы диаметром 25; 33,5 мм поставляют длиной 1,0; 1,5; 3,0 м, диаметром 44 мм - 1,0; 1,5; 3,0; 4,5 м и диаметром 57; 73; 89; 108 мм - 1,0; 1,5; 3,0; 4,5; 6,0 м. Предельные отклонения по длине не должны превышать +10 мм.

3.4.2 Обсадные трубы диаметром 57; 73; 89; 108; 127 и 146 мм поставляют длиной 1,0; 1,5; 3,0; 4; 5 и 6,0 м. По требованию потребителя поставляют трубы большей длины, но не более 9 м.

Предельные отклонения по длине не должны превышать +10 мм при длине до 6 м; +15 мм - при длине свыше 6 м.

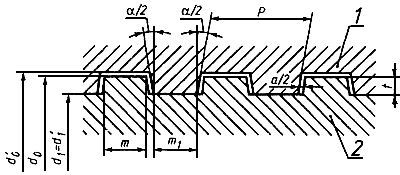

3.5 Форма и параметры профиля резьбы (правой и левой) для обоих типов труб должны соответствовать указанным на рисунке 3 и в таблицах 3 и 4.

Примеры условных обозначений:

Обсадная труба типа П диаметром 89 мм, толщиной стенки 3,5 мм, нормализованная, длиной 3,0 м:

Труба обсадная П 89х3,5 - Н - 3,0 ГОСТ Р 51682-2000

То же, для соединительной муфты:

Муфта М 89 - Н - ГОСТ Р 51682-2000

Колонковая труба типа НС диаметром 57 мм, толщиной стенки 4,0 мм, улучшенная с поверхностной закалкой, длиной 6,0 м:

Труба колонковая НС 57х4,0 - УЗ - 6,0 ГОСТ Р 51682-2000

То же, для ниппеля:

Ниппель - НС 57 - УЗ - ГОСТ Р 51682-2000

Обсадная труба типа НС диаметром 89 мм, толщиной стенки 5,0 мм, улучшенная, с левой резьбой, длиной 6,0 м:

Труба обсадная НСЛ 89х5,0 - У - 6,0 ГОСТ Р 51682-2000

1 - труба; 2 - соединительная муфта

Рисунок 1

Таблица 1

Размеры в миллиметрах

|

|

|

Наружный диаметр приварных концов и соедини- тельной муфты |

|

Внутренний диаметр приварных концов и соедини- тельной муфты |

|

Диа- |

Расстояние между упорными поверх- ностями приварных концов |

Длина резьбы с пол- |

Длина при- |

Длина соеди- |

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

расточки |

проточки |

|

нип- |

муфта +0,1 |

|

|

|

1 м |

приварных |

соеди- | ||||

|

|

|

|

|

|

|

|

|

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

|

|

|

|

|

|

нип- |

муфты |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

44х3,0 |

44 |

±0,20 |

44,5 |

±0,20 |

3,0 |

±0,25 |

35,0 |

+0,25 |

40,2 |

+0,17 |

38,5 |

-0,10 |

36,3 |

44 |

44 |

36 |

98 |

|

3,04 |

0,32 |

0,37 |

0,53 | |

|

57х3,0 |

|

|

|

|

3,0 |

±0,25 |

|

|

|

|

|

|

49,2 |

|

|

|

|

|

4,00 |

0,46 |

0,55 |

| |

|

57х4,0 |

|

|

|

|

4,0 |

±0,32 |

|

|

|

|

|

|

47,1 |

|

|

|

|

|

5,23 |

0,48 |

0,57 |

| |

|

73х3,5 |

|

|

|

|

3,5 |

±0,25 |

|

|

|

|

|

|

64,1 |

|

|

|

|

|

6,00 |

0,71 |

0,75 |

| |

|

73х4,5 |

|

|

|

|

4,5 |

±0,36 |

|

|

|

|

|

|

61,9 |

|

|

|

|

|

7,60 |

0,74 |

0,77 |

| |

|

89х3,5 |

|

|

|

|

3,5 |

±0,25 |

|

|

|

|

|

|

80,1 |

|

|

|

|

|

7,38 |

0,93 |

1,01 |

| |

|

89х4,5 |

|

|

|

|

4,5 |

±0,36 |

|

|

|

|

|

|

77,9 |

|

|

|

|

|

9,38 |

0,95 |

1,04 |

| |

1 - труба; 2 - ниппель

Рисунок 2

Таблица 2

Размеры в миллиметрах

|

|

Наружный диаметр трубы и ниппеля |

Толщина стенки |

Внут- |

Диаметр |

Расчетная масса, кг | ||||

|

|

|

|

|

|

|

расточ- |

проточ- |

1 м трубы |

нип- |

|

|

|

|

|

|

|

|

|

|

|

|

33,5х3 |

33,5 |

±0,27 |

3,0 |

±0,30 |

24,5 |

30,0 |

28,0 |

2,26 |

0,5 |

|

|

|

|

|

+0,45 |

|

|

|

|

|

|

|

|

|

|

+0,48 |

|

|

|

|

|

|

57х4,5 |

|

|

|

+0,54 |

|

|

|

|

|

|

|

|

|

|

+0,48 |

|

|

|

|

|

|

|

|

|

|

+0,60 |

|

|

|

|

|

|

|

|

|

|

+0,67 |

|

|

|

|

|

|

|

|

|

|

+0,75 |

|

|

|

|

|

|

|

|

|

|

+0,67 |

|

|

|

|

|

|

|

|

|

|

+0,75 |

|

|

|

|

|

|

|

|

|

|

+0,75 |

|

|

|

|

|

|

|

|

|

|

+0,75 |

|

|

|

|

|

Примечание - Длина проточки под наружную резьбу ![]() для труб диаметром 25-89 и 108-146 мм соответственно составляет 40

для труб диаметром 25-89 и 108-146 мм соответственно составляет 40![]() и 60

и 60![]() мм. Длина наружной резьбы с полным профилем

мм. Длина наружной резьбы с полным профилем ![]() для труб диаметром 25-89 и 108-145 мм соответственно составляет не менее 32 и не менее 52 мм. Длина внутренней резьбы с полным профилем

для труб диаметром 25-89 и 108-145 мм соответственно составляет не менее 32 и не менее 52 мм. Длина внутренней резьбы с полным профилем ![]() для труб диаметром 25-89 и 108-146 мм соответственно составляет не менее 36 и не менее 54 мм. Длина ниппелей

для труб диаметром 25-89 и 108-146 мм соответственно составляет не менее 36 и не менее 54 мм. Длина ниппелей ![]() всех диаметров составляет 170

всех диаметров составляет 170![]() мм. Допускается изготовление ниппелей с длиной резьбы с полным профилем, равной 30 мм для ниппелей диаметром 33,5; 44; 57; 73 и 89 мм и равной 50 мм для ниппелей диаметром 108 мм.

мм. Допускается изготовление ниппелей с длиной резьбы с полным профилем, равной 30 мм для ниппелей диаметром 33,5; 44; 57; 73 и 89 мм и равной 50 мм для ниппелей диаметром 108 мм.

1 - внутренняя резьба; 2 - наружная резьба

Рисунок 3 - Форма и элементы профиля резьбы

Таблица 3

|

|

|

|

|

|

|

Угол наклона боковых сторон профиля |

|

|

Рабочая высота витка |

0,750 |

|

Ширина витка у вершины, мм: |

|

|

наружной резьбы |

1,922 |

|

внутренней резьбы |

1,934 |

|

Наименьший зазор по ширине витка |

0,012 |

|

| |

Таблица 4

Размеры в миллиметрах

|

Номи- |

Обоз- |

Наружная резьба |

Внутренняя резьба | |||||||

|

|

|

Наружный диаметр |

Внутренний диаметр |

Наружный диаметр |

Внутренний диаметр | |||||

|

|

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. | |

|

|

|

|

|

|

|

|

|

|

| |

|

33,5 |

29,8х4 |

29,8 |

-0,084 |

28,3 |

-0,084 |

29,825 |

+0,140 |

28,3 |

+0,084 | |

|

44,0 |

40х4 |

40,0 |

-0,100 |

38,5 |

-0,100 |

40,032 |

+0,170 |

38,5 |

+0,100 | |

|

57,0 |

52х4 |

52,0 |

-0,120 |

50,5 |

-0,120 |

52,040 |

+0,200 |

50,5 |

+0,120 | |

|

73,0 |

68х4 |

68,0 |

-0,120 |

66,5 |

-0,120 |

68,040 |

+0,200 |

66,5 |

+0,120 | |

|

89,0 |

84х4 |

84,0 |

-0,140 |

82,5 |

-0,140 |

84,050 |

+0,230 |

82,5 |

+0,140 | |

|

108,0 |

103х4 |

103,0 |

-0,140 |

101,5 |

-0,140 |

103,050 |

+0,230 |

101,5 |

+0,140 | |

|

127,0 |

122х4 |

122,0 |

-0,160 |

120,5 |

-0,160 |

122,060 |

+0,260 |

120,5 |

+0,160 | |

|

146,0 |

141х4 |

141,0 |

-0,160 |

139,5 |

-0,160 |

141,060 |

+0,260 |

139,5 |

+0,160 | |

4 Технические требования

4.1 Требования к конструкции

4.1.1 Наружная и внутренняя поверхности труб должны быть гладкими, без плен, закатов, трещин и глубоких рисок.

Допускаются небольшие дефекты, обусловленные способом производства, если они не выводят толщину стенки и диаметр трубы за пределы установленных отклонений.

4.1.2 Резьба труб, ниппелей, приварных концов и соединительных муфт должна быть гладкой без рванин и других дефектов, нарушающих ее непрерывность и прочность.

4.1.3 Трубы диаметром 73 мм и менее изготавливают холоднодеформированными.

4.1.4 Резьба труб и ниппелей может быть правой и левой. Колонковые трубы и соединительные муфты изготавливают только с правой резьбой.

4.1.5 Овальность и разностенность труб не должны выводить их размеры за пределы установленных отклонений соответственно по наружному диаметру и толщине стенки.

4.1.6 Геометрические оси резьб обоих концов ниппелей и соединительных муфт должны совпадать. Отклонение от соосности в плоскости любого торца ниппеля или муфты не должно превышать 0,3 мм.

4.1.7 Отклонение от соосности приварных концов и трубы не должно превышать 0,3 мм у сварного шва и 0,1 мм на 100 мм длины приварного конца у его торца.

4.1.8 Кривизна (отклонение от прямолинейности) любого участка трубы на длине 1 мм не должна превышать:

0,7 мм - для труб диаметром от 25 до 89 мм;

1,0 мм - для труб диаметром от 108 до 146 мм.

Общая кривизна, измеренная в середине трубы, не должна превышать 1/2000 ее длины.

4.1.9 Трубы, ниппели, приварные концы и соединительные муфты следует изготавливать из стали 36Г2С, химический состав которой приведен ниже:

|

углерод |

0,32-0,40 |

|

марганец |

1,50-1,80 |

|

кремний |

0,40-0,70 |

|

хром |

не более 0,3 |

|

никель |

не более 0,4 |

|

сера |

не более 0,045 |

|

фосфор |

не более 0,040 |

Допускается вместо стали 36Г2С по согласованию с заказчиком применение стали 45.

4.1.10 Нормы механических свойств по видам упрочнения должны соответствовать указанным в таблице 5.

Таблица 5

|

|

Норма по видам термообработки, не менее | |||||

|

|

Н |

У |

НЗ |

УЗ | ||

|

|

|

|

Сердце- |

Наружная поверх- |

Сердце- |

Наружная поверх- |

|

|

|

|

|

|

|

|

|

Предел текучести |

490 (50) |

755 (77) |

490 (50) |

- |

755 (77) |

- |

|

Относительное удлинение |

12 |

11 |

12 |

- |

11 |

- |

|

Твердость материала: |

|

|

|

|

|

|

|

HRC |

- |

26 |

- |

45 |

26 |

47 |

|

HB |

197 |

- |

197 |

- |

- |

- |

|

| ||||||

4.1.11 Варианты термообработки У, НЗ и УЗ согласно таблице 5 предусмотрены для труб диаметром не более 89 мм, причем на трубах типа НС улучшению подвергаются концевые участки длиной 60-80 мм обсадных и колонковых труб и ниппели к ним, а типа П - только приварные концы и соединительные муфты.

Поверхностной закалке (вариант НЗ и УЗ) подвергаются концы тела колонковых труб, приварные концы, ниппели и соединительные муфты на участках, указанных на рисунках 1 и 2. Глубина закаленного слоя на трубах и соединениях должна составлять 20-30% толщины стенки упрочняемой детали.

4.1.12 Приварные концы, ниппели и соединительные муфты должны быть подвергнуты карбонитрации.

Твердость поверхности HRC, не менее:

- 48 - на участках карбонитрации;

- 52 - на участках карбонитрации с последующей закалкой.

Общая глубина карбонитрации ("белый" слой и диффузионная зона), мм, не менее:

- 0,15 - на участках карбонитрации,

- 0,25 - на участках карбонитрации с последующей закалкой.

Глубина "белого" слоя в обоих случаях не менее 8 мкм.

4.1.13 Сварной шов должен быть нормализован, прочность шва должна быть не ниже прочности тела согласно нормам по механическим свойствам на нормализованную трубу (таблица 5).

4.1.14 Наружный и внутренний грат у сварного шва должен быть удален до образования наружного и внутреннего поясков соответственно. Диаметр наружного пояска должен быть не более наружного диаметра приварного конца и не менее чем на 0,2 мм больше наружного диаметра трубы. Диаметр внутреннего пояска должен быть не менее внутреннего диаметра приварного конца и не менее чем на 0,2 мм меньше внутреннего диаметра трубы.

4.1.15 Предельные моменты затяжки, при которых в опасном сечении резьбовых соединений напряжения достигают предела текучести их материала, должны соответствовать значениям, приведенным в таблице 6.

Таблица 6 - Предельные моменты затяжки резьбовых соединений труб

|

Обозна- |

Моменты затяжки, Н·м (кгм) ±5% | |||||

|

|

соединений труб типа НС |

соединений труб типа П | ||||

|

|

по видам термообработки |

по видам термообработки | ||||

|

|

Н; НЗ |

Н; НЗ |

У; УЗ |

Н; НЗ |

Н; НЗ |

У; УЗ |

|

|

|

|

|

|

|

|

|

33,5 |

210 (21,4) |

276 (28,2) |

424 (43,3) |

290 (29,6) |

380 (38,8) |

585 (59,7) |

|

44 |

360 (36,7) |

474 (48,3) |

727 (74,2) |

485 (49,5) |

640 (65,3) |

980 (100,0) |

|

57 |

675 (68,9) |

888 (90,6) |

1364 (139,1) |

830 (84,7) |

1090 (111,2) |

1680 (171,4) |

|

73 |

1220 (124,5) |

1605 (163,8) |

2464 (251,5) |

1940 (198) |

2550 (260,2) |

3920 (400,0) |

|

89 |

1650 (168,4) |

2171 (221,6) |

3333 (340,1) |

2905 (296,4) |

3820 (389,8) |

5870 (599,0) |

|

108 |

2310 (235,7) |

3040 (310,2) |

4666 (476,1) |

- |

- |

- |

|

127 |

3015 (307,6) |

3968 (404,9) |

6090 (621) |

- |

- |

- |

|

146 |

3758 (383,5) |

4946 (504,6) |

7591 (775) |

- |

- |

- |

4.2 Требования к надежности

4.2.1 Средние наработки до отказа труб должны быть не менее значений, приведенных в таблице 7. Средние наработки до отказа установлены для следующих значений:

- средняя категория пород по буримости ниже обсадной колонны - VII;

- отношение внутреннего диаметра обсадной колонны к наружному диаметру гладкой снаружи бурильной колонны - 1,1-2,3;

- частота вращения бурильной колонны - (1,5-2,0)·10![]()

![]() , мин

, мин![]() (

(![]() - наружный диаметр бурильной колонны, мм);

- наружный диаметр бурильной колонны, мм);

- осевая нагрузка на породоразрушающий инструмент - 7,8-19,6 кН;

- промывочная жидкость - вода, нормальный глинистый раствор;

- оптимальный момент затяжки резьбовых соединений - с запасом прочности 1.5, по отношению к предельным значениям, приведенным в таблице 6.

Таблица 7

|

|

Средняя наработка до отказа труб при различных видах термообработки, ч, не менее | |||

|

|

Н |

У |

НЗ |

УЗ |

|

|

|

|

|

|

|

Колонковые трубы типа НС |

40 |

50 |

70 |

100 |

|

Обсадные трубы типа П |

660 |

1200 |

- |

- |

|

Колонковые трубы типа П |

50 |

60 |

85 |

120 |

|

| ||||

4.2.2 Средняя наработка до отказа резьбового соединения труб диаметром до 89 мм включительно под воздействием знакопеременного консольного изгиба с вращением должна составлять не менее 2·10![]() циклов нагружения при напряжениях, приведенных в таблице 8. Условия затяжки резьбовых соединений те же, что по 4.2.1.

циклов нагружения при напряжениях, приведенных в таблице 8. Условия затяжки резьбовых соединений те же, что по 4.2.1.

Таблица 8

|

|

Напряжение в опасном сечении под действием знакопеременного консольного изгиба, МПа |

|

|

|

|

нормализация (Н) |

96 |

|

улучшение (У) |

115 |

|

2 Трубы типа П: |

|

|

нормализация (Н) |

120 |

|

улучшение (У) |

140 |

4.2.3 В качестве критериев отказов принимают:

- для обсадных труб - поломку резьбового соединения в результате совместного воздействия износовых и усталостных нагрузок, создаваемых колонной бурильных труб;

- для колонковых труб - износ наружной поверхности их концов до значения наружного диаметра, при котором уменьшение толщины стенки упорного торца (конец с внутренней резьбой) и ширины уступа (конец с наружной резьбой) составляет %, не более:

- 45 - у труб ниппельного соединения;

- 70 - у труб с приваренными концами.

4.3 Комплектность

4.3.1 Трубы следует поставлять партиями. Трубы типа НС поставляются комплектно - с навинченными на один конец ниппелями, а также отдельно - трубы и ниппели. Трубы типа П и соединительные муфты поставляются отдельно. Каждую партию труб сопровождают руководством по эксплуатации, утвержденным в установленном порядке.

4.4 Маркировка

4.4.1 На каждой трубе типа НС на расстоянии не более 500 мм от одного из концов, приваренном конце (ниппеле) каждой трубы типа П; а также на каждом ниппеле и соединительной муфте должна быть нанесена четкая маркировка клеймами шрифтом не менее 6-Пр3 по ГОСТ 26.008. Маркировку наносят в следующей последовательности:

- товарный знак предприятия-изготовителя;

- условное обозначение изделия;

- месяц и год выпуска.

Трубы и ниппели с левой резьбой должны иметь посередине широкий поясок, нанесенный светлой краской, с надписью "лев".

4.5 Упаковка

4.5.1 Резьбы труб и ниппелей (кроме ниппелей и соединительных муфт, отгружаемых в контейнерах или ящиках) должны быть защищены от механических повреждений колпачками и пробками или иными гарантирующими их сохранность способами.

4.5.2 Перед упаковкой наружные и внутренние поверхности концов труб и ниппелей должны быть законсервированы. Вариант защиты при поставке труб ВЗ-1 по ГОСТ 9.014.

4.5.3 Упаковку труб следует проводить по категории КУ-0 в соответствии с ГОСТ 23170.

4.5.4 Транспортную упаковку следует производить в пакеты в соответствии с ГОСТ 10692 массой до 3500 кг.

Пакеты следует увязывать не менее чем в трех местах в поперечном сечении и не менее чем в два витка проволокой диаметром 6 мм по ГОСТ 3282. В одном пакете должны быть трубы одной партии.

5 Правила приемки

5.1 Трубы и ниппели принимают партиями, выполненными по единой технологии. Каждая партия должна состоять из труб, ниппелей или соединительных муфт одного типа, размера, вида упрочнения и сопровождаться одним документом, удостоверяющим соответствие ее качества требованиям стандарта и содержащим:

- наименование предприятия-изготовителя;

- наименование предприятия-потребителя;

- тип трубы, ниппеля, соединительной муфты;

- размер трубы, ниппеля, соединительной муфты;

- длину трубы в метрах;

- количество труб, ниппелей, соединительных муфт в партии;

- массу партии;

- результаты механических и технологических испытаний;

- направление резьбы при изготовлении труб, ниппелей с левой резьбой.

5.2 Трубы следует подвергать приемосдаточным и периодическим испытаниям.

5.3 На приемосдаточные испытания предъявляют все изделия данной партии, при этом проверяют следующие параметры:

- размеры - у 10% изделий;

- массу - не менее чем на двух изделиях от партии;

- правильность исполнения резьбы - у 100% изделий;

- отклонение от соосности резьбы и тела детали - у 10% изделий;

- отклонение от соосности приварных концов и трубы - у 100% изделий;

- отклонение от прямолинейности трубы - у 100% изделий;

- химический состав стали (принимают по сертификату предприятия-поставщика металла, а в случае необходимости - у одного изделия от партии);

- механические свойства материала тела трубы, сварного соединения, приварных концов, ниппелей и соединительных муфт, а также химико-термическое упрочнение - у одного изделия от партии;

- комплектность, маркировку, упаковку - у 100% изделий.

5.4 При получении неудовлетворительных результатов контроля хотя бы по одному из показателей проводят испытания на удвоенном количестве изделий.

При получении неудовлетворительных результатов повторного контроля партию изделий бракуют.

5.5 Периодическим испытаниям один раз в два года следует подвергать трубы, прошедшие приемосдаточные испытания.

Контроль проводят для проверки требований, установленных настоящим стандартом, не проверяемых при приемосдаточных испытаниях.

5.6 При получении неудовлетворительных результатов периодических испытаний отгрузку изделий приостанавливают до устранения причин дефектов и получения положительных результатов на повторных испытаниях.

6 Методы контроля

6.1 Наружный диаметр трубы, ниппеля, приварного конца и соединительной муфты [3.3 и 3.4 (таблицы 1, 2), 4.1.14] измеряют штангенциркулем ШЦ-2 ГОСТ 166; толщину стенки трубы - трубным микрометром с пределами измерений 0-25 мм ГОСТ 6507; внутренний диаметр - нутромером НИ 18-50-1 ГОСТ 868; линейные размеры - измерительной металлической линейкой ГОСТ 427; длину труб - рулеткой PC-10 ГОСТ 7502; массу определяют на весах для статического взвешивания среднего класса точности НПВ-300 кг ГОСТ 29329.

Контроль углов поверхностей упорных торцов и уступов по отношению к оси резьбы приварных концов, ниппелей и муфт (рисунки 1 и 2) осуществляют посредством угловых плиток и щупов.

6.2 Правильность исполнения резьбы [3.5 (таблицы 3, 4)] контролируют калибрами.

6.3 Отклонение от соосности резьбы и тела детали (4.1.6) контролируют универсальными или специальными измерительными инструментами и приборами, обеспечивающими измерения с погрешностью, не превышающей допустимую по ГОСТ 8.051.

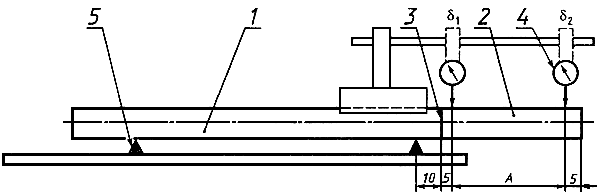

6.4 Контроль соосности приварных концов и трубы (4.1.7) следует проводить в горизонтальном положении трубы на ножевых вращающихся опорах согласно схеме, приведенной на рисунке 4.

Вращая трубу, измеряют индикатором часового типа (ГОСТ 5584) биение в двух сечениях ![]() и

и ![]() . Сечение

. Сечение ![]() берется на расстоянии не более 5 мм от сварного соединения шва, а сечение

берется на расстоянии не более 5 мм от сварного соединения шва, а сечение ![]() - не более 5 мм от торца детали приварного конца.

- не более 5 мм от торца детали приварного конца.

1 - труба; 2 - деталь приварного конца; 3 - сварное соединение (шов); 4 - индикатор часового типа; 5 - ножевая опора; ![]() ,

, ![]() - сечения, в которых измеряют биение; А - расстояние между сечениями

- сечения, в которых измеряют биение; А - расстояние между сечениями

Рисунок 4 - Схема измерения отклонения от соосности трубы и приварных концов

Отклонение от соосности (параллельное ![]() , мм и угловое

, мм и угловое ![]() , мм/м) определяют из следующих зависимостей:

, мм/м) определяют из следующих зависимостей:

![]() ; (1)

; (1)![]() . (2)

. (2)

6.5 Кривизну (4.1.8) отдельных участков трубы проверяют поверочной линейкой ГОСТ 8026 длиной 1000 мм и набором щупов. Для измерения визуально выбирают участок трубы с максимальной кривизной и определяют стрелу прогиба.

Кривизну на всей длине контролируют измерительной линейкой и натянутой струной (леской), прикладываемой к наружной поверхности концов трубы (исключая приварные концы).

6.6 Химический состав стали (4.1.9) проверяют по ГОСТ 22536.0, ГОСТ 22536.1 - ГОСТ 22536.7, ГОСТ 22536.9. Пробы для определения химического состава стали отбирают по ГОСТ 7565.

6.7 Механические свойства [4.1.10 (таблица 5), 4.1.11, 4.1.13] проверяют на образцах, вырезанных из тела трубы, ниппеля, сварного соединения, деталей приварных концов и соединительной муфты согласно ГОСТ 1497. Временное сопротивление, предел текучести, относительное удлинение и относительное сужение определяют по ГОСТ 1497. Твердость - по ГОСТ 9013.

Механические свойства тела трубы, ниппелей, сварного соединения, деталей приварных концов и соединительной муфты для видов упрочнения НЗ и УЗ проверяют измерением твердости материала на наружной и внутренней поверхностях образцов, а также путем изготовления микрошлифов и установления микроструктуры, которая должна соответствовать виду термообработки. Шлифы изготавливают по ГОСТ 1763.

6.8 Качество карбонитрации (4.1.2) проверяют на образце, вырезанном из детали. Из образца изготавливают микрошлиф, на котором прибором ПМТ-3 (ГОСТ 9450) определяют твердость, общую глубину карбонитрированного слоя, а также глубину "белого" слоя.

Твердость поверхности на участке, подвергнутом карбонитрации с последующей закалкой, определяют прибором Роквелла (ГОСТ 9013).

Общую глубину карбонитрированного слоя на участке без поверхностной закалки определяют расстоянием от поверхности детали до границы перехода твердости этого слоя к твердости сердцевины.

Общую глубину карбонитрированного слоя на участке, подвергнутом карбонитрации с последующей закалкой, определяют по его твердости, которая на глубине 0,25 мм должна быть не менее 49 HRC.

Глубина "белого" слоя измеряется прибором ПМТ-3 с использованием шкалы барабана окуляра.

6.9 Контроль средней наработки до отказа обсадных и колонковых труб (таблица 7) в условиях и режимах, соответствующих требованиям 4.2.1, проводят методом подконтрольной эксплуатации по плану [NUN] РД 50-690 [1] при доверительной вероятности ![]() = 0,80 и предельной относительной доверительной ошибке

= 0,80 и предельной относительной доверительной ошибке ![]() = 0,15, предполагаемый Закон распределения - нормальный с коэффициентом вариации

= 0,15, предполагаемый Закон распределения - нормальный с коэффициентом вариации ![]() = 0,25.

= 0,25.

6.10 Контроль средней наработки до отказа резьбового соединения (таблица 8) в условиях и режимах, соответствующих требованиям 4.2.2, проводят испытаниями на стенде по плану [NUN] РД 50-690 [1] при доверительной вероятности ![]() = 0,80, предельной относительной доверительной ошибке

= 0,80, предельной относительной доверительной ошибке ![]() = 0,20 и относительной продолжительности испытаний

= 0,20 и относительной продолжительности испытаний ![]() = 1, предполагаемый Закон распределения - нормальный с коэффициентом вариации

= 1, предполагаемый Закон распределения - нормальный с коэффициентом вариации ![]() = 0,25.

= 0,25.

6.11 Оценку средних наработок на отказ проводят по РД 50-690.

6.12 Контроль по 4.3-4.5 проводят визуально.

7 Транспортирование и хранение

7.1 Трубы допускается транспортировать любым видом транспорта и хранить в условиях категории 8 по ГОСТ 15150.

8 Указания по эксплуатации

8.1 Эксплуатируют трубы согласно руководству по эксплуатации, входящему в комплект поставки.

9 Гарантии изготовителя

9.1 Изготовитель гарантирует соответствие показателей надежности труб требованиям настоящего стандарта и сохранность их без переконсервации в течение года со дня отгрузки потребителю при соблюдении правил эксплуатации, транспортирования и хранения.

ПРИЛОЖЕНИЕ А

(справочное)

Библиография

[1] РД 50-690-89 Надежность в технике. Методы оценки показателей надежности по экспериментальным данным

Текст документа сверен по:

официальное издание

Госстандарт России -

М.: ИПК Издательство стандартов, 2001