РУКОВОДСТВО ПО УСИЛЕНИЮ ЖЕЛЕЗОБЕТОННЫХ МОСТОВ

МЕТОДОМ НАКЛЕЙКИ ПОВЕРХНОСТНОЙ АРМАТУРЫ

УТВЕРЖДЕНО Минавтодором РСФСР 3 сентября 1987 г.

Руководство по усилению железобетонных мостов методом наклейки поверхностной арматуры разработано сотрудниками Казанского инженерно-строительного института кандидатам технических наук В.П.Еремеевым, А.А.Джумадилевым и инженером Р.А.Самитовым (расчетная часть и приложение N 3) и инженерами треста "Росдороргтехстрой" Минавтодора РСФСР В.В.Мусохрановым и В.В.Щетининым (технологическая часть, приложения N 1 и N 2). В составлении Руководства принял участие заведующий отделом ремонта и содержания искусственных сооружений ГипродорНИИ к.т.н. Шестериков В.И.

Настоящее Руководство предназначено для инженерно-технических работников автодоров и автомобильных дорог Минавтодора РСФСР, а также для ПК и ПСБ в тех случаях, когда требуется выполнить расчет и проектирование. При этом техническая документация должна быть выдана в соответствии с действующими указаниями по разработке и утверждению проектно-сметной документации на капитальный ремонт автомобильных дорог (ВСН 13-83).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Инструкция по усилению железобетонных мостов методом наклейки поверхностной арматуры содержит требования к технологии усиления, а также к конструкции и расчету главных балок ребристых пролетных строений с каркасной арматурой типовых проектов вып.4, 10-11, 17-18, 19-20, 56, 56д, 87 ГПИ Союздорпроекта, их типовых и индивидуальных аналогов.*

_______________________

* Конструкция усиления разработана на основе изобретения а.с. N 1090784

1.2. Усилением пролетного строения является целенаправленное изменение его конструкции с целью повышения грузоподъемности. Усиление может производиться в случаях:

- недостаточной фактической грузоподъемности пролетного строения;

- необходимости пропуска по мосту сверхнормативных нагрузок.

1.3. Представленный в Инструкции метод усиления железобетонных балок наклейкой поверхностной арматуры дает возможность увеличить их несущую способность по изгибающему моменту до 50%, а в некоторых случаях и больше, с одновременным ремонтом ребер балок.

1.4. При усилении пролетных строений учитывается индивидуальное состояние каждой балки: ее фактические размеры, дефекты (трещины, сколы бетона, другие ослабления), состояние бетона и арматуры.

1.5. Допускается применение метода усиления мостовых балок с помощью наклейки арматуры без ограничения климатической зоны с учетом использования материалов в соответствии со СНиП 2.05.03-84 "Мосты и трубы".

2. ПРОИЗВОДСТВО РАБОТ ПО УСИЛЕНИЮ

2.1. Работы по усилению пролетных строений мостов методом наклейки арматуры должны производиться, как правило, при положительной температуре. В экстренные случаях работы могут выполняться и зимой, но при этом возникает необходимость размещения усиляемой конструкции в тепляке или использование специальных полимерных композиций (см. п.2.16).

2.2. Для принятия решения об усилении моста требуется обследование или испытание его мостоиспытательной станцией. Заключение о грузоподъемности усиленного моста делается на основании его испытания.

2.3. К подготовительным работам по усилению относятся:

организация и обустройство строительной площадки у моста, заготовка необходимых материалов, оборудования, инструментов, механизмов, устройство подмостей и др.

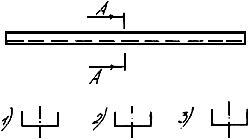

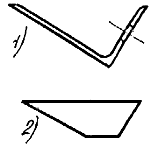

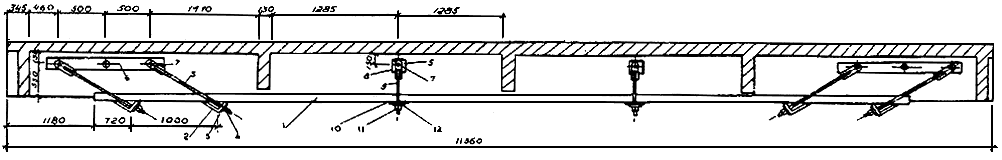

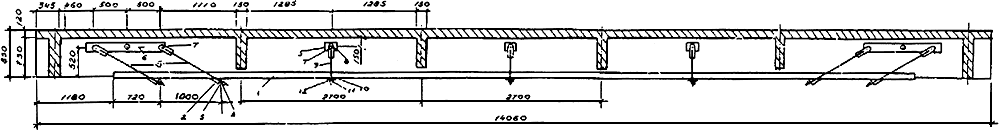

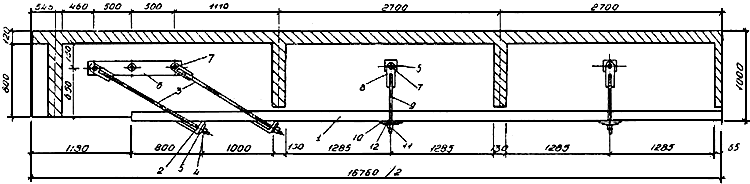

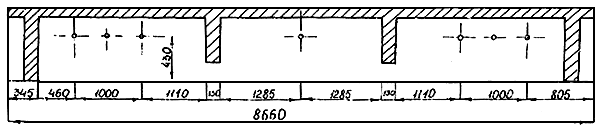

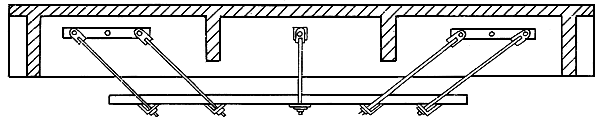

2.4. По размерам, снятым с балок конкретного пролетного строения моста, осуществляют привязку типовых чертежей, готовят элементы усиления (болты, гайки, арматура усиления и т.д.), сечение которых назначается по аналогии с ранее запроектированными конструкциями или по расчету. Затем элементы усиления маркируют и доставляют на строительную площадку. Общие виды усиления балок длиной 8,66; 11,36; 14,06 и 16,76 м показаны на рис.1, 2, 3 и 4.

Спецификация элементов усиления на балку длиной 8,66 м

|

NN |

Наименование элементов |

Характеристика эл-та |

Длина |

Кол-во |

Вес (кг) | |

|

|

|

|

|

|

1 шт. |

на балку |

|

1. |

Швеллер |

N 20a |

6300 |

1 |

123,5 |

123,5 |

|

2. |

Упор |

< 18/11 |

320 |

4 |

8,5 |

34,0 |

|

3. |

Тяга наклонная |

|

1250 |

8 |

7,2 |

57,6 |

|

4. |

Гайка |

M30 |

- |

15 |

0,25 |

3,75 |

|

5. |

Шайба |

M30, |

- |

22 |

0,14 |

3,08 |

|

6. |

Полоса |

1160 |

- |

4 |

10,9 |

43,6 |

|

7. |

Болт (ГОСТ 7798-70) |

M30 |

340 |

7 |

2,1 |

14,7 |

|

8. |

Накладка под болт М30 (ГОСТ 380-70) |

120 |

- |

2 |

1,1 |

2,2 |

|

9. |

Тяга вертикальная |

|

700 |

2 |

1,725 |

3,450 |

|

10. |

Упорная планка |

320 |

- |

1 |

5,0 |

5,0 |

|

11. |

Гайка |

M20 |

- |

2 |

0,08 |

0,16 |

|

12. |

Шайба |

M20 |

- |

2 |

0,04 |

0,08 |

|

|

ИТОГО: |

261,12 | ||||

Расход составляющих полимерраствора

|

NN |

Наименование |

Расход на одну балку, кг |

|

1. |

Эпоксидная смола ЭД-20, ЭД-22 (ГОСТ 10587-84) |

13,75 |

|

2. |

Отвердитель-полиэтиленполиамин ПА (ТУМИХП 6-02-584-70) |

1,375 |

|

3. |

Пластификатор-дибутилфталат (ГОСТ 8728-77Е) |

2,75 |

|

4. |

Заполнитель портландцемент М-300 (ГОСТ 10178-85Е) |

25,0 |

Спецификация элементов усиления на балку длиной 11,36 м

|

|

|

Характе- ристика эл-та |

|

|

| |

|

|

|

|

|

|

1 шт. |

на балку |

|

1. |

Швеллер |

N 20a |

9000 |

1 |

176,4 |

176,4 |

|

2. |

Упор |

< 18/11 |

320 |

4 |

8,5 |

34,0 |

|

3. |

Тяга наклонная |

|

1430 |

8 |

8,4 |

67,2 |

|

4. |

Гайка |

M30 |

- |

16 |

0,25 |

3,75 |

|

5. |

Шайба |

M30 |

- |

24 |

0,14 |

3,36 |

|

6. |

Полоса |

1160 |

- |

4 |

10,9 |

43,6 |

|

7. |

Болт (ГОСТ 7798-70) |

M30 |

340 |

8 |

2,1 |

16,2 |

|

8. |

Накладка |

120 |

- |

4 |

1,1 |

4,4 |

|

9. |

Тяга вертикальная |

|

800 |

4 |

2,0 |

8,0 |

|

10. |

Упорная планка |

320 |

- |

2 |

5,0 |

10,0 |

|

11. |

Гайка |

M20 |

- |

4 |

0,08 |

0,32 |

|

12. |

Шайба |

M20 |

- |

4 |

0,04 |

0,16 |

|

|

ИТОГО: |

|

|

|

367,39 | |

Расход составляющих полимерраствора

|

NN |

Наименование |

Расход на одну балку, кг |

|

1. |

Эпоксидная смола ЭД-20, ЭД-22 (ГОСТ 10587-84) |

15,0 |

|

2. |

Отвердитель-полиэтиленполиамин ПА (ТУМИХП 6-02-584-70) |

1,5 |

|

3. |

Пластификатор-дибутилфталат (ГОСТ 8728-77Е) |

3,0 |

|

4. |

Заполнитель-портландцемент М-300 (ГОСТ 10178-85Е) |

30,0 |

Спецификация элементов усиления на балку длиной 14,06 м

|

|

Наименование элементов |

Характе- ристика эл-та |

|

|

| |

|

|

|

|

|

|

1 шт. |

на балку |

|

1. |

Швеллер |

N 20a |

11700 |

1 |

215,2 |

215,2 |

|

2. |

Упор |

< 18/11 |

320 |

4 |

8,5 |

34,0 |

|

3. |

Тяга наклонная |

|

1600 |

8 |

9,2 |

73,6 |

|

4. |

Гайка |

M30 |

- |

17 |

0,25 |

4,25 |

|

5. |

Шайба под М30 |

|

- |

26 |

0,14 |

3,64 |

|

6. |

Полоса |

1160 |

- |

4 |

10,9 |

43,6 |

|

7. |

Болт (ГОСТ 7798-70) |

M30 |

340 |

9 |

2,1 |

18,9 |

|

8. |

Накладка |

120 |

- |

6 |

1,1 |

6,6 |

|

9. |

Тяга вертикальная |

|

840 |

6 |

2,4 |

14,4 |

|

10. |

Упорная планка |

320 |

- |

3 |

5,0 |

15,0 |

|

11. |

Гайка |

M20 |

- |

6 |

0,08 |

0,48 |

|

12. |

Шайба под М20 |

|

- |

6 |

0,04 |

0,24 |

|

|

ИТОГО: |

|

|

|

468,16 | |

Расход составляющих полимерраствора

|

NN |

Наименование |

Расход на одну балку, кг |

|

1. |

Эпоксидная смола ЭД-20, ЭД-22 (ГОСТ 10587-84) |

20 |

|

2. |

Отвердитель-полиэтиленполиамин ПЭПА (ТУМИХП 6-02-584-70) |

2 |

|

3. |

Пластификатор-дибутилфталат (ГОСТ 10178-75*) |

4 |

|

4. |

Заполнитель-портландцемент М300 (ГОСТ 10178-85Е) |

40 |

______________

* Вероятно ошибка оригинала. Следует читать ГОСТ 8728-77Е. См. таблицу "Расход состовляющих полимерраствора" к рис.1, 2. Примечание .

Спецификация элементов усиления на балку длиной 16,76 м

|

|

Наименование элементов |

Характе- ристика эл-та |

|

|

| |

|

|

|

|

|

|

1 шт. |

на балку |

|

1. |

Швеллер |

N 20a |

14400 |

1 |

282,2 |

282,2 |

|

2. |

Упор |

< 18/11 |

320 |

4 |

8,5 |

34,0 |

|

3. |

Тяга наклонная |

|

1700 |

8 |

9,72 |

77,76 |

|

4. |

Гайка |

M30 |

- |

18 |

0,25 |

4,5 |

|

5. |

Шайба под М30 |

|

- |

28 |

0,14 |

3,64 |

|

6. |

Полоса |

1160 |

- |

4 |

10,9 |

43,6 |

|

7. |

Болт (ГОСТ 7798-70) |

M30 |

340 |

10 |

2,1 |

21,0 |

|

8. |

Накладка под болт М30 (ГОСТ 380-71) |

120 |

- |

8 |

1,1 |

8,8 |

|

9. |

Тяга вертикальная |

|

940 |

8 |

2,135 |

17,1 |

|

10. |

Упорная планка |

320 |

- |

4 |

5,0 |

20,0 |

|

11. |

Гайка |

M20 |

- |

8 |

0,08 |

0,64 |

|

12. |

Шайба |

М20 |

- |

8 |

0,04 |

0,32 |

|

|

ИТОГО: |

|

|

|

514,98 | |

Расход составляющих полимерраствора

|

NN |

Наименование |

Расход на одну балку, кг |

|

1. |

Эпоксидная смола ЭД-20, ЭД-22 |

250 |

|

2. |

Отвердитель-полиэтиленполиамин |

2,5 |

|

3. |

Пластификатор-дибутилфталат |

2,75 |

|

4. |

Заполнитель портландцемент М300 |

25,0 |

Рис.4

2.5. На подлежащих усилению балках по шаблонам производят разметку отверстий под болты крепления наклонных и вертикальных тяг усиления. В соответствии с разметкой в ребрах балок сверлят отверстия бурильной машиной с алмазной коронкой или перфоратором. Применение для этих целей отбойных молотков запрещается. Отверстия под болты должны обеспечивать плотное их размещение по всей ширине ребра, поэтому возможна зачистка отверстия или ремонт полимерраствором сколов. При устройстве отверстий необходимо принять меры к сохранности арматуры в ребрах.

2.6. Для подготовки поверхности балок к усилению, механическим способом удаляют слабые разрушенные слои бетона. Оголенная рабочая арматура ребра балки очищается от продуктов коррозии до металлического блеска. Склеиваемые поверхности бетона и арматуры очищаются от пыли, следов масел, битума и жировых пятен металлическими щетками или пескоструйным аппаратом с последующей продувкой сжатым воздухом. Ржавая арматура смачивается 10%-ным раствором соляной кислоты с обязательной обработкой затем металлическими щетками и промывкой водой под напором.

2.7. Металл усиления тщательно очищают от грязи, масел, окалины, следов коррозии и пыли. Продукты коррозии и окалину следует удалять химическим способом, механическими щетками, пескоструйной обработкой или комбинированным методом, обеспечивающим качественную очистку.

2.8. Отверстия в пластинах верхнего пояса под стягивающие болты просверливают после сверления соответствующих отверстий в ребре балки по размерам снятым на месте.

2.9. С помощью высокопрочных болтов и полимерраствора закрепляют в проектное положение пластины верхнего пояса усиления в приопорных участках балок, подвешивают вертикальные и наклонные тяги.

2.10. Перед наклейкой арматуры усиления склеиваемую поверхность бетона прогрунтовывают жидкой эпоксидной композицией. Грунтовку наносят с помощью жестких кистей. Составы эпоксидной грунтовки приведены в таблице 1.

Таблица 1

|

Название компонентов |

Весовые отношения в частях | ||

|

|

1 |

2 |

3 |

|

Эпоксидная смола ЭД-20 (ЭД-5) |

100 |

|

10 |

|

Эпоксидная смола ЭД-16, ЭД-14 (ЭД-6) |

|

100 |

|

|

Эпоксидная смола ЗИС-1 |

|

|

100 |

|

Пластификатор |

20 |

20 |

20 |

|

Отвердитель* |

8-20 |

8-20 |

8-20 |

|

Ацетон, толуол |

100 |

100 |

100 |

|

____________________ | |||

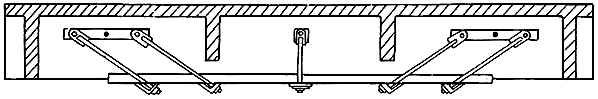

2.11. Приготовляют полимерраствор и приступают к приклеиванию нижнего пояса усиления, например, швеллера. Швеллер подвешивают на вертикальных тягах и раскладывают по его длине полимерраствор с учетом величины разрушения ребра балки. Затем швеллер плотно прижимают к нижнему поясу ребра балки вертикальными тягами и закрепляют гайками. В упоры нижнего пояса вставляют наклонные тяги и производят их натяжение. После окончательного натяжения гаек на вертикальных и наклонных тягах для того, чтобы исключить их ослабление в процессе эксплуатации, гайки и шайбы фиксируют сваркой. Усилие, с которым натягивают гайки тяжей, назначают из условия обеспечения обжатия швов с учетом консистенции полимерраствора, удельное давление может колебаться в пределах 0,02![]() 0,2 МПа соответственно при низкой и высокой вязкости полимерраствора.

0,2 МПа соответственно при низкой и высокой вязкости полимерраствора.

2.12. Удаляют излишки полимерраствора и ремонтируют дефекты балок, а клеевой шов и зазоры между элементами усиления и в ребрах балок заделывают полимерраствором, исключая возможность попадания влаги.

2.13. Металлические элементы усиления для защиты от коррозии тщательно окрашивают не менее чем за два раза: до и после монтажа.

2.14. Полимерраствор можно готовить, как в механических смесителях, так и вручную в металлических или полиэтиленовых емкостях. В подготовленную дозу смолы добавляется пластификатор, смесь тщательно перемешивают и одновременно вводят наполнитель - цемент, песок, а затем смесь снова тщательно перемешивают. Эти работы можно выполнять на ближайшей к мосту базе или в лабораторном помещении и готовую смесь доставлять к месту производства работ. Отвердитель вводят на месте производства работ и после тщательного перемешивания смесь подают к месту укладки. Готовый полимерраствор хранению не подлежит. Жизнеспособность его при температуре воздуха +20+25 °С не более 1,5 часов. Поэтому единовременно готовят количество клея, необходимое для данного этапа работ. На усиление 1 пог.м. ребра балки наклейкой арматуры расходуется 1,5-2 кг полимерраствора.

Качество полимерраствора и его прочностные характеристики подлежат лабораторному контролю. Во время пробных "замесов" в малых дозах определяется жизнеспособность клея при данной температуре и уточняется дозировка.

При приготовлении и укладке полимерраствора требуется соблюдать правила техники безопасности (см. Приложение 1).

2.15. Рекомендуемые составы полимеррастворов для работы при положительных температурах приведены в таблице 2.

Таблица 2.

|

N смеси |

Состав клея в весовых частях |

Температура воздуха |

Жизнестойкость в часах | ||

|

|

|

|

технологическая |

адгезионная |

когезионная |

|

1. |

Эпоксидная смола ЭД-20 |

|

|

|

|

|

|

Пластификатор - фуриловый спирт или дибутилфталат - 20 в. ч. |

|

|

|

|

|

|

Отвердитель: полиэтиленполиамин - 8 в.ч. |

+25 °С |

1,5 |

3,5 |

24 |

|

|

Наполнитель: (цемент, песок) - 200-250 в.ч. |

|

|

|

|

|

2. |

Эпоксидная смола - ЭД-20, ЭД-14, ЭД-16 - 100 в.ч. |

|

|

|

|

|

|

Пластификатор: фуриловый спирт или дибутилфталат - 20 в.ч. |

+10 |

1,5 |

3,5 |

24 |

|

|

Отвердитель: полиэтиленполиамин - 15 в.ч. |

|

|

|

|

|

|

Наполнитель: (цемент, песок) - 150-200 в.ч. |

|

|

|

|

2.16. При выполнении работ по усилению пролетных строений методом наклейки движение транспорта по мосту закрывать не требуется; исключение составляет производство работ при отрицательной температуре (см. п.2.17).

2.17. При выполнении работ при отрицательных температурах следует применять рецепты полимеррастворов, разработанные в СоюздорНИИ и указанные в табл.3.

Таблица 3

|

NN |

Наименование компонентов полимеррастворов |

Количество в вес. частях | ||

|

|

|

состав 1 |

состав 2 |

состав 3 |

|

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

|

2. |

Пластификатор: фуриловый спирт |

30 |

30 |

30 |

|

3. |

Ускоритель: |

|

|

|

|

4. |

Отвердитель: полиэтиленполиамин |

25 |

30 |

30 |

|

5. |

Наполнитель цемент |

200-300 |

- |

200-300 |

Состав N 1 рекомендуется применять при температуре 0![]() (-5 °)С.

(-5 °)С.

Составы N 2 и 3 при температурах склеивания (-5 °)![]() (-20 °)С.

(-20 °)С.

При выполнении работ при отрицательных температурах следует закрывать движение по мосту. При использовании соответствующих составов при температуре от (-5 °) до (-10 °) С время твердения полимерраствора - 2 суток, а при температуре от (-15 °) до (-20 °) С - 6-7 суток.

1.17.* Полимеррастворы следует готовить в отапливаемых помещениях при температуре +(15![]() 25) °С в следующей последовательности: смола+пластификатор+ускоритель (только солянокислый анилин)+наполнитель. Непосредственно перед склеиванием (укладкой) в охлажденную до температуры +(15

25) °С в следующей последовательности: смола+пластификатор+ускоритель (только солянокислый анилин)+наполнитель. Непосредственно перед склеиванием (укладкой) в охлажденную до температуры +(15![]() 20) °С композицию добавляют отвердитель.

20) °С композицию добавляют отвердитель.

_______________

* Нумерация соответствует оригиналу. Примечание .

Ускоритель - хлорное железо и отвердитель - полиэтиленполиамин вводят в охлажденную композицию перед склеиванием. Хлорное железо перед введением в состав расплавляют в водяной бане при температуре +30![]() 40 °С.

40 °С.

В полимеррастворе с хлорным железом нельзя применять в качестве наполнителя цемент, известняк, доломиты; можно применять молотый песок, андезит, диабаз, графит и др. кислотостойкие наполнители, которые перед употреблением просушивают и просеивают через сито N 200.

В приложении 2 в качестве примера дана технологическая схема усиления балки длиной 8,66 м.

В тех случаях, когда конструкция моста, подлежащего усилению наклейкой, не соответствует приведенным примерам, выполняется расчет в соответствии с п.п.3 и 4 данной инструкции.

3. ПОСЛЕДОВАТЕЛЬНОСТЬ РАСЧЕТА УСИЛЯЕМЫХ БАЛОК

3.1. Цель расчета - подбор размеров и характеристик несущих и соединительных элементов металлического каркаса усиления из условия повышения несущей способности балок пролетного строения на заданную величину.

3.2. В общем случае расчета последовательно выполняются следующие этапы:

3.2.1. Определение несущей способности железобетонных балок пролетного строения с учетом распределения временной нагрузки; как правило, главные балки ребристых пролетных строений нагружены неравномерно, а армированы одинаково, что позволяет во многих случаях ограничиваться усилением только части наиболее нагруженных балок, например 4-х из 6, 2-х из 6 и т.д.

3.2.2. Определение требуемой в расчетных сечениях несущей способности балок, усиление которых намечено, и выявление избыточных усилий, действующих в этих сечениях.

3.2.3. Вычисление требуемого по расчету количества дополнительной арматуры усиления в расчетных нормальных и наклонных сечениях. Если усиливается только часть балок пролетного строения, производится перерасчет по п.3.3.1. с учетом неравножесткости балок пролетного строения.

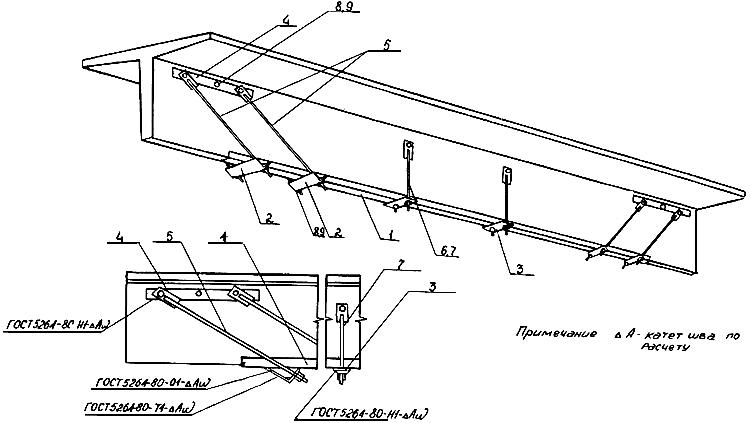

3.2.4. Определяется требуемая длина клеевого шва между швеллером 1 и железобетонной балкой /см. рис.5 и 6/. Полученное значение сравнивается с реальной возможностью исходя из фактического состояния железобетонной балки и делается вывод о роли клеевого шва: несущий или конструктивный. В последнем случае сдвигающие усилия на концевых участках швеллера 1 полностью передаются наклонным тягам 5. Трение швеллера 1 по бетону /в запас прочности/ не учитывается.

Рис.5

Таблица 1

|

N поз |

Наимено- |

|

|

|

|

|

|

|

|

1 |

Швеллер |

|

1) Швеллер горячекатанный ГОСТ 8240-72 |

|

2 |

Упор |

|

1) Уголок горячекатанный неравнополочный ГОСТ 8510-72 2) Сталь листовая |

|

3 |

Планка |

|

Сталь листовая |

|

4 |

Полоса |

|

Сталь листовая |

|

5 |

Тяж |

|

Сталь арматурная стержневая горячекатанная гладкая кл А-1 ГОСТ 380-71, В ст3 пс2 |

|

6 |

Тяж |

|

Сталь арматурная стержневая горячекатанная гладкая кл А-1 |

|

7 |

Болт |

|

Болт высокопрочный |

|

8 |

Гайка с шайбой |

|

1) ГОСТ 5915-70 |

|

9 |

Фасонка |

|

Сталь листовая |

Рис.6

3.2.5. Рассчитываются значения сдвигающих и отрывающих усилий по клеевому шву на концах швеллера 1. Вектор полученных усилий складывается с избыточной поперечной силой. Определяется окончательная площадь поперечного сечения тяг 5 и угол их наклона ![]() .

.

3.2.6. Расчет элементов верхнего пояса усиления производится по рабочей площади наклонных тяг 5. Усилия в тягах 5 при монтаже и эксплуатации будут различными; до отверждения клея наиболее нагруженными являются внутренние ближайшие к середине балки тяги. Полосы 4 при однорядном расположении высокопрочных болтов 8 в расчете на поперечную силу не учитываются. В случаях, когда несущая способность болтов 8 недостаточна, полосы 4 объединяют с ребром железобетонной балки клеевым швом.

Число высокопрочных болтов определяется специальным расчетом, а расстояние между ними - расчетом полос 4 на местный изгиб от максимального усилия, передаваемого тягой 5. Полоса 4 рассматривается как разрезная /по высокопрочным болтам/ свободно опертая балка. Минимальное расстояние между болтами - 500 мм.

3.2.7. Производится расчет и проверка на местный изгиб планок 3, на срез сварных швов между упорами 2 и швеллером 1, на срез сварных швов между тягами 5 и полосами 4.

4. РАСЧЕТ ЭЛЕМЕНТОВ УСИЛЕНИЯ

4.1. Фактическая несущая способность железобетонной балки до усиления определяется предельными изгибающим моментом ![]() и поперечной силой

и поперечной силой ![]() в расчетных сечениях. Их исчисляют согласно указаний п.3.63 и п.3.78 СНиП 2.05.03-84.

в расчетных сечениях. Их исчисляют согласно указаний п.3.63 и п.3.78 СНиП 2.05.03-84.

4.2. Избыточный изгибающий момент ![]() в расчетном сечении определяется по формуле

в расчетном сечении определяется по формуле

![]() , (1)

, (1)

где ![]() - максимальный изгибающий момент в сечении от действия постоянной и временной нагрузок.

- максимальный изгибающий момент в сечении от действия постоянной и временной нагрузок.

4.3. Избыточное значение поперечной силы ![]() в наклонном сечении определяется по формуле

в наклонном сечении определяется по формуле

![]() (2)

(2)

где ![]() - максимальное значение поперечной силы в наклонном сечении от постоянной и временной нагрузок.

- максимальное значение поперечной силы в наклонном сечении от постоянной и временной нагрузок.

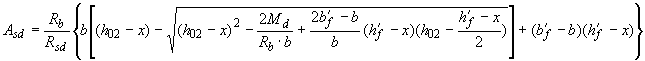

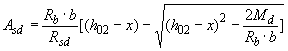

4.4. Необходимая площадь поперечного сечения дополнительной арматуры усиления определяется в зависимости от высоты сжатой зоны до и после усиления:

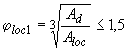

при (рис.7) ![]() и

и ![]()

(3)

(3)

при ![]() , но

, но ![]() (рис.7в)

(рис.7в)

(4)

(4)

где ![]() - высота сжатой зоны до усиления определяется по формуле

- высота сжатой зоны до усиления определяется по формуле

![]()

при ![]() (рис.2в)*

(рис.2в)*

_______________

* Текст соответствует оригиналу. Примечание .

![]() (5)

(5)

Здесь

![]() ,

, ![]() - расчетное сопротивление растяжению ненапрягаемой арматуры и ее площадь;

- расчетное сопротивление растяжению ненапрягаемой арматуры и ее площадь;

![]() ,

, ![]() - расчетное сопротивление бетона осевому сжатию и ширина верхней полки /плиты проезжей части/ балки;

- расчетное сопротивление бетона осевому сжатию и ширина верхней полки /плиты проезжей части/ балки;

![]() - ширина ребра балки;

- ширина ребра балки;

![]() ,

, ![]() - расчетное сопротивление сжатию и площадь сжатой продольной арматуры;

- расчетное сопротивление сжатию и площадь сжатой продольной арматуры;

![]() - расчетное сопротивление арматуры усиления;

- расчетное сопротивление арматуры усиления;

![]() ,

, ![]() - рабочая высота сечения железобетонной балки до и после усиления соответственно;

- рабочая высота сечения железобетонной балки до и после усиления соответственно;

![]() - приращение высоты сжатой зоны за счет усиления балки.

- приращение высоты сжатой зоны за счет усиления балки.

Рис.7 Поперечное сечение тавровой железобетонной балки:

а - расположение сжатой зоны в плите; б - то же; в ребре при ![]() : в - то же, в ребре при

: в - то же, в ребре при ![]()

4.5. Требуемая площадь поперечного сечения тяг /рис.5/, попадающих в расчетное наклонное сечение, определяется по формуле /рис.8/

![]() (6)

(6)

где ![]() - сумма площадей поперечного сечения тяг 5;

- сумма площадей поперечного сечения тяг 5;

![]() - расчетное сопротивление растяжению стали;

- расчетное сопротивление растяжению стали;

![]() - коэффициент условий работы тяг 5, учитывающий ослабление их сечения в резьбовых соединениях на упорах;

- коэффициент условий работы тяг 5, учитывающий ослабление их сечения в резьбовых соединениях на упорах;

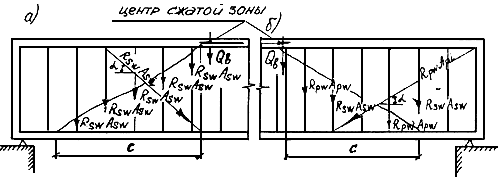

Рис.8 Схема усилий в сечении, наклоном к продольной оси железобетонной балки,

при расчете ее по прочности на действие поперечной силы

а) с ненапрягаемой арматурой; б) с напрягаемой арматурой

4.6. Требуемая площадь поперечного сечения тяг 5 в случае, когда требуется обжатие наклонного сечения, например для увеличения трещиностойкости приопорных участков балок, определяется по формуле:

![]()

где ![]() - расчетное сопротивление напрягаемой арматуры наклонных тяг 5;

- расчетное сопротивление напрягаемой арматуры наклонных тяг 5;

![]() - коэффициент условий работы;

- коэффициент условий работы; ![]() =0,75.

=0,75.

4.7. В расчете усиленных наклонных сечений балки тяги 5 учитываются как обычные или напрягаемые хомуты соответственно п.4.5 и 4.6.

4.8. При расчете на местное смятие под болтами 8 /обычными/ должно удовлетворяться условие

![]() (8)

(8)

где ![]() - сжимающая сила от местной нагрузки;

- сжимающая сила от местной нагрузки; ![]() - площадь смятия;

- площадь смятия;

![]() - расчетное сопротивление бетона смятию, рассчитываемое по формулам:

- расчетное сопротивление бетона смятию, рассчитываемое по формулам:

![]()

(9)

(9)

Здесь ![]() - расчетное сопротивление бетона растяжению для бетонных конструкций,

- расчетное сопротивление бетона растяжению для бетонных конструкций, ![]() - расчетная площадь бетона, симметричная по отношению к площади смятия

- расчетная площадь бетона, симметричная по отношению к площади смятия

![]() (10)

(10)

где ![]() - толщина стенки балки.

- толщина стенки балки.

4.9. Требуемое усилие натяжения высокопрочных болтов 8 определяется по формуле

![]() (11)

(11)

где ![]() - расчетное сдвигающее усилие на один высокопрочный болт;

- расчетное сдвигающее усилие на один высокопрочный болт;

![]() - коэффициент безопасности;

- коэффициент безопасности; ![]() =1,3;

=1,3;

![]() - коэффициент трения при непосредственном контакте железобетона со сталью;

- коэффициент трения при непосредственном контакте железобетона со сталью; ![]() = 0,45;

= 0,45;

![]() - контролируемое усилие натяжения болта;

- контролируемое усилие натяжения болта;

0,85 - учитывает потери натяжения от смятия неровностей под болтами.

4.10. Требуемая длина клеевого шва по концам элемента усиления определяется из условия оцепления арматуры усиления с бетоном балки по формуле

![]() (12)

(12)

где ![]() - коэффициент надежности клеевого шва принимается равным 1 при непрерывном по длине балки клеевом шве на расчетном участке,

- коэффициент надежности клеевого шва принимается равным 1 при непрерывном по длине балки клеевом шве на расчетном участке, ![]() = 0,8 при наличии дефектов в клеевом шве;

= 0,8 при наличии дефектов в клеевом шве; ![]() ;

; ![]() - расчетное сопротивление и площадь поперечного сечения швеллера 1 /рис.5/;

- расчетное сопротивление и площадь поперечного сечения швеллера 1 /рис.5/;

![]() - ширина клеевого шва между ребром балки и арматурой усиления;

- ширина клеевого шва между ребром балки и арматурой усиления;

![]() - расчетное сопротивление бетона осевому сжатию;

- расчетное сопротивление бетона осевому сжатию;

![]() - длина клеевого шва (фактическая длина клеевого шва определяется простукиванием арматуры усиления).

- длина клеевого шва (фактическая длина клеевого шва определяется простукиванием арматуры усиления).

4.11. Усилие натяжения дополнительной арматуры усиления при включении ее в работу на постоянную нагрузку определяется по формуле

(13)

(13)

где ![]() - напряжения в основной арматуре железобетонной балки до усиления от постоянной нагрузки

- напряжения в основной арматуре железобетонной балки до усиления от постоянной нагрузки

![]()

![]() - расстояние от верхней грани плиты проезжей части до центра тяжести сечения железобетонной балки;

- расстояние от верхней грани плиты проезжей части до центра тяжести сечения железобетонной балки;

Здесь ![]() - отношение модулей упругости основной арматуры и бетона,

- отношение модулей упругости основной арматуры и бетона, ![]() - расчетный изгибающий момент от постоянной нагрузки,

- расчетный изгибающий момент от постоянной нагрузки,

![]() - приведенный момент инерции железобетонной балки до усиления с учетом дефектов согласно действующих норм /ВСН 32-78/;

- приведенный момент инерции железобетонной балки до усиления с учетом дефектов согласно действующих норм /ВСН 32-78/;

![]() - отношение модулей упругости дополнительной и основной арматуры.

- отношение модулей упругости дополнительной и основной арматуры.

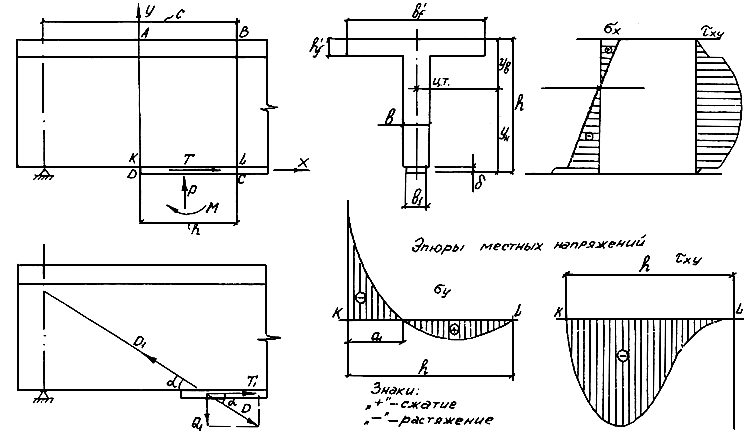

4.12. Местные напряжения ![]() и

и ![]() на концевых участках клеевого шва определяются по формулам

на концевых участках клеевого шва определяются по формулам

![]()

![]() (14)

(14)

где ![]() ,

, ![]() и

и ![]() - коэффициенты, зависящие от продольной относительной координаты

- коэффициенты, зависящие от продольной относительной координаты ![]() /рис.9/, определяются по таблице 4.

/рис.9/, определяются по таблице 4.

Рис.9 Схемы для вычисления местных напряжений в клеевом шве

Таблица 4

|

|

|

|

|

|

0,00 |

+20,00 |

-2,00 |

0,00 |

|

0,10 |

+9,72 |

0,00 |

+1,46 |

|

0,20 |

+2,56 |

+1,28 |

+2,05 |

|

0,25 |

0,00 |

+1,69 |

+2,11 |

|

0,30 |

-1,96 |

+1,96 |

+2,06 |

|

0,40 |

-4,32 |

+2,16 |

+1,73 |

|

0,50 |

-5,00 |

+2,00 |

+1,25 |

|

0,60 |

-4,48 |

+1,60 |

+0,77 |

|

0,70 |

-3,24 |

+1,08 |

+0,38 |

|

0,80 |

-1,76 |

+0,56 |

+0,13 |

|

0,90 |

-0,52 |

+0,16 |

+0,02 |

|

1,00 |

0,00 |

0,00 |

0,00 |

![]() ,

, ![]() ,

, ![]() - соответственно изгибающий момент, касательная и нормальная к оси балки силы

- соответственно изгибающий момент, касательная и нормальная к оси балки силы

![]()

![]() (15)

(15)

![]()

где ![]() и

и ![]() - изгибающий момент и поперечная сила в сечении ВС на расстоянии С от опоры;

- изгибающий момент и поперечная сила в сечении ВС на расстоянии С от опоры;

![]() - отношение модулей упругости арматуры усиления и бетона балки;

- отношение модулей упругости арматуры усиления и бетона балки;

![]() и

и ![]() - ширина и толщина арматуры усиления;

- ширина и толщина арматуры усиления;

![]() - высота балки;

- высота балки;

![]() - расстояние от центра тяжести сечения усиленной балки до наиболее растянутого волокна;

- расстояние от центра тяжести сечения усиленной балки до наиболее растянутого волокна;

![]() - момент инерции приведенного сечения усиленной балки.

- момент инерции приведенного сечения усиленной балки.

Отрывающее и сдвигающее усилия ![]() и

и ![]() определяются по формулам

определяются по формулам

![]()

![]() (16)

(16)

где ![]() - площадь отрицательной части эпюры

- площадь отрицательной части эпюры ![]() ,

,

![]() - площадь эпюры

- площадь эпюры ![]() .

.

Приложение N 1

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ С ПОЛИМЕРРАСТВОРАМИ

1. Эпоксидные смолы, отвердители и пластификаторы следует хранить в металлических или стеклянных емкостях с герметически закрывающимися крышками.

2. Складские помещения, где хранятся компоненты полимеррастворов, должны иметь принудительную приточно-вытяжную вентиляцию. Температура в помещениях не должна превышать 20 °С.

3. Эпоксидные смолы, отвердители и пластификаторы при попадании на кожу могут вызвать заболевания - экзему, дерматиты, а при действии паров возможны аллергические заболевания.

Отвердевшие эпоксидные клеи и полимеррастворы не оказывают токсического действия на организм человека и окружающую среду (растения, животный мир).

4. Работы по приготовлению полимеррастворов требуют большой аккуратности и выполнять их следует в вытяжных шкафах или на площадках с естественной аэрацией. При этом рабочим следует располагаться с наветренной стороны по отношению к емкостям, в которых дозируют и готовят полимеррастворы.

5. В случае необходимости подогрев эпоксидной смолы следует выполнять в водяной бане с температурой воды не более 60![]() 70 °С.

70 °С.

В зоне приготовления полимеррастворов и его укладки в конструкцию нельзя пользоваться открытым огнем, курить и принимать пищу.

6. Все рабочие должны иметь защитную спецодежду: хлопчатобумажные халаты с застежкой сзади, головные уборы, полиэтиленовые фартуки, нарукавники, резиновые перчатки.

7. В случае попадания полимерраствора или его составляющих на кожу, необходимо протереть загрязненные участки ватным или марлевым тампоном, смоченным в этиловом спирте, после чего промыть теплой водой с мылом.

8. Все работающие в течение дня должны периодически мыть руки теплой водой с мылом. Мыть руки растворителем запрещается, т.к. это может привести к кожным заболеваниям.

Для защиты кожи лица и рук можно применять селиконовый крем.

9. После окончания работ руки и лицо следует вымыть теплой водой с мылом, а затем смазать их мягким кремом (мазью) на основе ланолина.

10. К работе с полимеррастворами допускаются лица, не моложе 18 лет, прошедшие предварительный медицинский осмотр и получившие соответствующее разрешение медицинской комиссии.

11. К работе не допускаются лица не прошедшие инструктаж по технике безопасности и личной гигиене.

Приложение N 2

КРАТКАЯ ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К ТЕХНОЛОГИЧЕСКОЙ СХЕМЕ

1. Технологическая схема, представленная на рис.1; 2; 3 и 4, составлена для размера балок 8,66 м. При ее использовании для балок других пролетов по данному выпуску, схема должна корректироваться по следующим позициям:

- изменение разметки под отверстия между средними диафрагмами по рабочим чертежам для каждой конкретной длины (11,36; 14,06; 16,76 м);

- увеличение объемов работ в калькуляции затрат также в связи с изменением длин (по рабочим чертежам);

Контроль качества работ, технология, состав рекомендуемого звена и техника безопасности при производстве работ остаются неизменными.

2. При выполнении работ должен осуществляться пооперационный контроль:

- сверление отверстий - мастером контролируется диаметр отверстий;

- приготовление эпоксидной грунтовки и полимерраствора - лаборантом проверяется качество компонентов;

- подготовка ребра балки к наклейке - мастер проверяет чистоту поверхности наклейки;

- укладка полимерраствора в швеллер - мастер проверяет сплошность и равномерность слоя;

- прижатие швеллера к ребру - мастер контролирует динамометрическим ключом затяжку гаек;

- окраска ребра балки и элиментов усиления - мастер проверяет качество окраски.

3. В связи с разнообразием конкретных условий по сооружению подмостей, изготовлению элементов усиления, типов подъемных механизмов и приспособлений, а также способов доставки в пролет элементов усиления, вопрос выбора средств по осуществлению этих работ решается исполнителем на месте самостоятельно или с привлечением ПК и ПСБ.

РАЗМЕТКА И ПРОСВЕРЛИВАНИЕ ОТВЕРСТИЙ, ПОДГОТОВКА РЕБРА БАЛКИ К НАКЛЕИВАНИЮ

|

|

Источник обоснования норм выработки |

Наименование работ в порядке их технологической последовательности |

Состав бригады звена |

Еди- |

Норма времени чел. час (маш. час) |

Объ- |

Потребное кол-во |

|

и кальку- ляция затрат |

ЕНиР §20-1-1-143А т. N 1 N 25 прим. 1 примен. |

Пробивка (бурение) отверстий |

каменщик 3 разр. - 1 |

|

21,6 |

|

0,14 |

|

|

ЕНиР |

Очистка поверхности балки от слабого (в местах разрушения бетона) |

штукатур 2 разр. - 1 |

|

0,2 |

|

0,03 |

|

|

ЕНиР |

Очистка оголенной арматуры |

арма- турщик 2 разр. - 1 |

|

4,44 |

|

0,06 |

|

|

ЕНиР |

Приготовление полимерной грунтовки |

монтаж- ники кон- струк. |

|

6,5 |

|

0,08 |

|

|

ЕНиР |

Прокрашивание поверхности ребер балки грунтовкой |

монтаж- ники кон- струк. |

|

0,44 |

|

0,22 |

|

Рекомен- дации по проведе- нию работ и технике безопас- ности |

| ||||||

Рис.1

УСТАНОВКА ЭЛЕМЕНТОВ УСИЛЕНИЯ

|

|

|

|

|

|

Норма времени чел. час (маш. час) |

|

Потребное кол-во |

|

процессов и кальку- ляция затрат |

ЕНиР |

Подъем и установка элементов усиления (полос, накладок, тяг, болтов, швеллера) |

монтаж- ники кон- струкций |

|

|

|

|

|

|

| ||||||

Рис.2

ПРИЖАТИЕ ШВЕЛЛЕРА К БАЛКЕ, ЛИКВИДАЦИЯ ДЕФЕКТОВ, ОКРАСКА

|

|

|

|

|

|

Норма времени чел. час (маш.час) |

|

Потребное кол-во чел. смен (маш. смен) ---------------- | |

|

и кальку- ляция затрат |

ЕНиР |

Равномерное подтягивание швеллера к балке путем затягивания гаек |

монтаж- ники кон- струкций |

|

|

|

| |

|

|

ЕНиР |

Окончательная затяжка всех гаек тарировочным ключом |

монтаж- ники кон- струкций |

|

|

|

| |

|

|

ЕНиР |

Поверхностный ремонт балок (заделка трещин, выбоин, сколов бетона, оголенной арматуры с применением полимеррастворов) |

бетонщик |

|

|

|

| |

|

|

ЕНиР |

Окрашивание |

маляр (строит. 4 разр. - 1 |

|

|

|

| |

|

Рекомен- дации по проведе- нию работ по технике безопас- ности |

| |||||||

Рис.3

УКЛАДКА ПОЛИМЕРРАСТВОРА

Рис.4

|

|

|

|

|

|

Норма времени чел. час (маш. час) |

|

Потребное кол-во чел. смен (маш. смен) ---------------- |

|

кальку- ляция затрат |

ЕНиР |

Приготовление полимерраствора |

монтаж- ники кон- струкций |

|

|

|

|

|

|

ЕНиР |

Равномерное заполнение подвешенного швеллера по всей длине полимер- |

монтаж- ники кон- струкций |

|

|

|

|

|

Рекомен- дации по проведе- нию работ и технике безопас- ности |

| ||||||

4. Данная технологическая схема и конкретные решения конструкций усиления составлены для железобетонных балочных пролетных строений, имеющих незначительные объемы сколов и поражение коррозией рабочей арматуры балок до 10% сечения. При значительных объемах сколов, наличии трещин и других дефектов, требующих выполнения работ в больших объемах, а также выполнение ремонтных работ, не связанных с усилением, на данные виды работ необходимо предусматривать дополнительное количество материалов и трудозатрат.

Приложение 3

ПРИМЕР РАСЧЕТА УСИЛЕНИЯ БАЛКИ ПРОЛЕТНОГО СТРОЕНИЯ

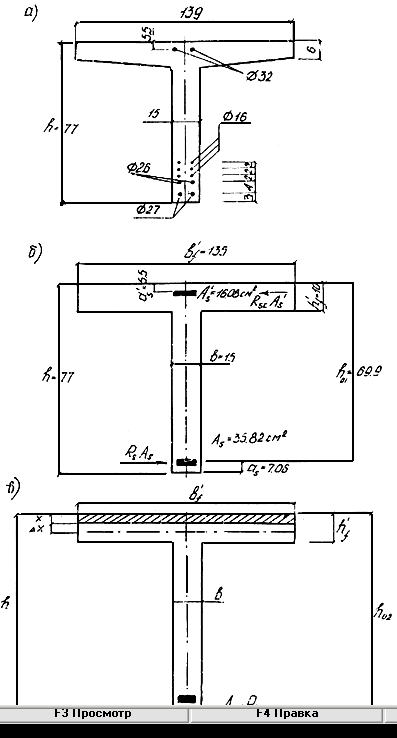

1. Однопролетный автодорожный мост с габаритом проезжей части Г-7+2![]() 0,75 м. Пролетные строения моста - балочные железобетонные по типовому проекту вып.56 ГПИ Союздорпроект. Расчетный пролет 11,1 м, полная длина 11,36 м. Расстояние между осями балок поперек моста 1,4 м. Материал пролетных строений - бетон М250, рабочая арматура главных балок периодического профиля /ГОСТ 578I-52/. Поперечное сечение балки показано на рис.1a.

0,75 м. Пролетные строения моста - балочные железобетонные по типовому проекту вып.56 ГПИ Союздорпроект. Расчетный пролет 11,1 м, полная длина 11,36 м. Расстояние между осями балок поперек моста 1,4 м. Материал пролетных строений - бетон М250, рабочая арматура главных балок периодического профиля /ГОСТ 578I-52/. Поперечное сечение балки показано на рис.1a.

Расчетные нагрузки: автомобильная H-13, толпа на тротуарах - 400 кгс/м![]() , гусеничная НГ-60.

, гусеничная НГ-60.

Обследованием пролетного строения установлено:

- прочность бетона на сжатие соответствует классу В25;

- размеры и армирование балки соответствуют типовому проекту;

- бетон ребра балки в нижней части имеет трещины на длине 3,7 м в средней части пролета;

- два нижних ряда рабочей арматуры крайней балки значительно корродированы, диаметр стержней составил 27 мм, второго ряда - 28 мм.

Требуется: определить размеры элементов каркаса усиления /рис.1/.

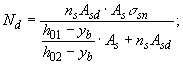

Рис.1. Действительное (а) и приведенные сечения железобетонной балки до (б) и после (в) усиления.

5.1.* Исходные данные для расчета:

Высота балки ![]() = 0,77 м, площадь верхней сжатой арматуры

= 0,77 м, площадь верхней сжатой арматуры ![]() = 16,08 см

= 16,08 см![]() , а нижней растянутой -

, а нижней растянутой - ![]() = 35,82 см

= 35,82 см![]() ;

;

![]() = 7,06 см = 7,06

= 7,06 см = 7,06![]() 10

10![]() м;

м; ![]() = 0,1 м;

= 0,1 м; ![]() = 1,35 м;

= 1,35 м; ![]() = 0,699 м;

= 0,699 м; ![]() = 5,5

= 5,5![]() 10

10![]() м.

м.

_____________________

* Нумерация соответствует оригиналу. Примечание .

Расчетное сопротивление бетона сжатию ![]() =13 МПа, расчетное сопротивление растяжению арматуры

=13 МПа, расчетное сопротивление растяжению арматуры ![]() = 240 МПа.

= 240 МПа.

2. Усилия от постоянных нагрузок вычисляются по формуле

![]()

где ![]() - изгибающий момент или поперечная сила;

- изгибающий момент или поперечная сила;

![]() ,

, ![]() , и

, и ![]() - коэффициенты надежности по нагрузке соответственно для веса покрытия, выравнивающего, гидроизоляционного и защитного слоев и остальной постоянной нагрузки;

- коэффициенты надежности по нагрузке соответственно для веса покрытия, выравнивающего, гидроизоляционного и защитного слоев и остальной постоянной нагрузки;

![]() ,

, ![]() ,

, ![]() - нагрузка на 1 пог.м балки соответственно от веса покрытия, выравнивающего, гидроизоляционного и защитного слоев и остальной постоянной нагрузки;

- нагрузка на 1 пог.м балки соответственно от веса покрытия, выравнивающего, гидроизоляционного и защитного слоев и остальной постоянной нагрузки;

![]() - площадь линии влияния усилий в расчетном сечении.

- площадь линии влияния усилий в расчетном сечении.

3. Расчетные усилия от временной нагрузки /вторая схема загружения/

![]()

где ![]() - изгибающий момент

- изгибающий момент ![]() или поперечная сила

или поперечная сила ![]() ;

;

![]() = 1078 кН/м - равномерно распределенная нагрузка;

= 1078 кН/м - равномерно распределенная нагрузка;

![]() =107,91 кН - осевая нагрузка тележки;

=107,91 кН - осевая нагрузка тележки;

![]() =1,25 - динамический коэффициент;

=1,25 - динамический коэффициент; ![]() = 1,2;

= 1,2; ![]() = 1,2;

= 1,2;

![]() и

и ![]() - коэффициенты поперечной установки для полосовой нагрузки и тележки определяются с учетом коэффициента полосности

- коэффициенты поперечной установки для полосовой нагрузки и тележки определяются с учетом коэффициента полосности ![]() . Результаты расчетов по п.2 и 3 сведены в таблицу 1.

. Результаты расчетов по п.2 и 3 сведены в таблицу 1.

Таблица 1

|

Сечение |

Расчетные усилия | |||||

|

|

|

|

|

|

|

|

|

опорное |

- |

108 |

- |

188,4 |

- |

296,4 |

|

четверть пролета |

224,57 |

60,04 |

385,29 |

132,18 |

609,86 |

192,22 |

|

середина пролета |

299,68 |

7 |

494,2 |

79,88 |

793,88 |

79,88 |

4. Определение предельного изгибающего момента в расчетном сечении.

Положение нейтральной оси определяется из предположения ![]()

= 0,05 м;

= 0,05 м;

поскольку 0,05 <![]() сжатая арматура в расчете не учитывается.

сжатая арматура в расчете не учитывается.

Предельный изгибающий момент

![]() = 591,44 кН·м

= 591,44 кН·м

Сечение перегружено

![]() 793,88 - 591,44 = 202,4 кН·м.

793,88 - 591,44 = 202,4 кН·м.

Дополнительная арматура усиления принимается в расчете в виде плоского стального листа /сталь марки 16D/ с расчетным сопротивлением ![]() = 215 МПа и толщиной 10 мм /предварительно/.

= 215 МПа и толщиной 10 мм /предварительно/.

![]() = 0,77 - 0,01 + 0,005 = 0,765 м / 0,01 - толщина отсекаемого слоя слабопрочного бетона.

= 0,77 - 0,01 + 0,005 = 0,765 м / 0,01 - толщина отсекаемого слоя слабопрочного бетона.

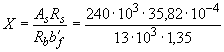

5. Приращение высоты сжатой зоны бетона

0,018 м.

0,018 м.

![]() 0,05 + 0,018 = 0,068 м.

0,05 + 0,018 = 0,068 м.

Требуемая площадь поперечного сечения арматуры усиления

13 см

13 см![]() *

*

_________________

* Формула в соответствии с оригиналом. Примечание .

6. Минимальная длина клеевого шва на концах швеллера арматуры усиления определяется по формуле /12/

![]() 1,79 м.

1,79 м.

где ![]() = 215 МПа,

= 215 МПа, ![]() = 13

= 13![]() 10

10![]() м

м![]() ,

, ![]() = 13

= 13![]() 10

10![]()

![]() ;

; ![]() = 0,24 м

= 0,24 м

при толщине клеевого шва на нижней грани ребра балки 10 мм и на боковых - 5 мм.

В качестве арматуры усиления принят равнополочный холодногнутый швеллер с высотой стенки 0,16 м и шириной полок 0,05 м.

7. Отрывающее и сдвигающее усилия на концевых участках (16) клеевого шва ![]() = -0,471 кН,

= -0,471 кН, ![]() = 131,95 кН.

= 131,95 кН.

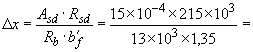

Напряжения в сечении DС приведены в таблице и на эпюрах рис.2

Таблица 2

|

|

|

|

|

|

|

|

|

|

|

0,1 |

-119,63 |

0,1 |

-1659 |

|

0,2 |

-36,70 |

0,2 |

-2330 |

|

0,3 |

-16,17 |

0,3 |

-2341 |

|

0,4 |

44,41 |

0,4 |

-1966 |

|

0,5 |

53,43 |

0,6 |

-875 |

|

0,7 |

35,50 |

0,8 |

-148 |

|

0,9 |

5,75 |

0,9 |

-23 |

Рис.2 Эпюры местных напряжений

Результирующие усилия (16):

отрывающее - ![]() = 31,3 кН; сдвигающее -

= 31,3 кН; сдвигающее - ![]() = 132 кН; равнодействующая

= 132 кН; равнодействующая ![]() =135,66 кН.

=135,66 кН.

Минимальный диаметр наклонных тяг ![]() = 0,02 м /20 мм/.

= 0,02 м /20 мм/.

Контролируемое усилие натяжения крайнего от торца высокопрочного болта определяется по формуле /11/. Оно равно

![]() = 252 кН.

= 252 кН.

По значению ![]() подбирается диаметр высокопрочного болта.

подбирается диаметр высокопрочного болта.

8. Усилие предварительного натяжения дополнительной арматуры (13)

![]() 43 кН

43 кН

С учетом наклона тяг под углом 30° минимальный диаметр крайней от середины пролета пары тяг должен быть (18) не менее 16 мм.

Заключение: полученные расчетные значения сечений элементов каркаса усиления используются при конструировании. При этом отклонения в сторону увеличения площади сечений не должны превышать 20% и 10% - в сторону уменьшения; расчеты соединений каких-либо особенностей не имеют.

Текст документа сверен по:

официальное издание

Минавтодор РСФСР - М., 1987