ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

РУКОВОДСТВО ПО ГРУНТАМ И МАТЕРИАЛАМ,

УКРЕПЛЕННЫМ ОРГАНИЧЕСКИМИ ВЯЖУЩИМИ

УТВЕРЖДЕНО распоряжением Минтранса России N ОС-424-р от 15.03.2003

Предисловие

Настоящее Руководство разработано в соответствии с требованиями СНиП 10-01-94 "Система нормативных документов в строительстве. Основные положения" в целях детализации отдельных положений СНиП 3.06.03-85 и СНиП 32-03-96, относящихся к строительству покрытий и оснований автомобильных дорог и аэродромов, из грунтов, укрепленных вяжущими материалами. Руководство содержит справочный и вспомогательный материалы, необходимые при строительстве указанных конструктивных слоев дорожных и аэродромных одежд.

В целях использования настоящего Руководства не только при строительстве, но и при проектировании дорожных одежд с конструктивными слоями из укрепленных грунтов, в него включены рекомендации, детализирующие требования к укрепленным грунтам и конкретизирующие области их применения, предусмотренные ГОСТ 30491-97 "Смеси органоминеральные и грунты, укрепленные органическими вяжущими, для дорожного и аэродромного строительства. Технические условия".

При составлении Руководства учтены результаты научно-исследовательских и опытно-экспериментальных работ и производственный опыт в области укрепления грунтов, накопленный в последние годы.

Укрепление достигается путем внесения в грунт оптимального количества добавок органических вяжущих материалов и других веществ и последовательного выполнения установленных технологических операций с использованием грунтосмесительных и других машин. Влажность верхней части земляного полотна под основанием и морозозащитным слоем, устроенными из укрепленного грунта, меньше, чем под щебеночным основанием на дренирующем песчаном слое. В результате этого и также благодаря хорошей распределяющей способности конструктивных слоев из укрепленных грунтов ровность покрытий на таких слоях обычно выше, чем на щебеночных или гравийных основаниях.

Укрепление грунтов представляет собой наиболее радикальный и эффективный путь обеспечения экономии материальных ресурсов, повышения производительности труда, резкого уменьшения объема перевозок дорожно-строительных материалов.

Только учет всех особенностей укрепляемых местных грунтов, материалов, применяемых для укрепления вяжущих, и других веществ, обязательное использование высокопроизводительных машин, обеспечивающих высокое качество выполнения всего комплекса технологических операций при производстве работ, а также строгое соблюдение производственной и трудовой дисциплины позволяют реализовать все технико-экономические преимущества применения различных методов укрепления грунтов.

При применении любых методов укрепления грунтов всегда целесообразно укреплять те же грунты, из которых сооружено земляное полотно, или использовать для укрепления отходы производства, либо малопрочные каменные материалы при небольшой дальности их возки автомобильным транспортом, отдавая предпочтение наиболее дешевым местным материалам.

В составлении Руководства участвовали: кандидаты техн. наук С.Г.Фурсов (ответственный исполнитель), А.А.Фридман, инженеры Н.В.Желанова, Т.И.Васильева (ФГУП "Союздорнии"), кандидаты техн. наук В.М.Ольховиков (ГП "Росдорнии"), П.П.Петрович, Р.Г.Кочеткова (МАДИ-ГТУ), B.C.Цветков (ЗАО ССУ "Асфальт").

В Руководстве использованы материалы Пособия по строительству покрытий и оснований автомобильных дорог и аэродромов из грунтов, укрепленных вяжущими материалами, к СНиП 3.06.03-85 и СНиП 3.06.06-88.

Характеристики машин и оборудования для приготовления и укладки укрепленных грунтов предоставлены лабораторией технологии механизации дорожных работ ФГУП "Союздорнии".

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящее Руководство является пособием по подбору составов смесей, технологии приготовления укрепленных грунтов и устройства конструктивных слоев дорожной одежды из получаемого материала.

1.2. Руководство предназначено для практического применения грунтов, укрепленных органическими вяжущими, в организациях, осуществляющих устройство дорожных одежд при строительстве, реконструкции федеральных дорог и аэродромов во II-V дорожно-климатических зонах.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы следующие документы:

ГОСТ 305-82*. Топливо дизельное. Технические условия.

ГОСТ 310.1-76*. Цементы. Методы испытаний. Основные положения.

ГОСТ 310.2-76*. Цементы. Методы определения тонкости помола.

ГОСТ 310.3-76*. Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема.

ГОСТ 310.4-81*. Цементы. Методы определения предела прочности при изгибе и сжатии.

ГОСТ 2210-73Е. Аммоний хлористый технический. Технические условия.

ГОСТ 3118-77*. Кислота соляная. Технические условия.

ГОСТ 3344-83. Щебень и песок шлаковые для дорожного строительства. Технические условия.

ГОСТ 3476-74. Шлаки доменные и электротермофосфорные гранулированные для производства цементов.

ГОСТ 4147-74*. Железо (III) хлорид 6-ти водный. Технические условия.

ГОСТ 4148-78*. Железо (II) сернокислое 7-ми водное. Технические условия.

ГОСТ 4461-77*. Кислота азотная. Технические условия.

ГОСТ 5180-84. Грунты. Методы лабораторного определения физических характеристик.

ГОСТ 8267-93*. Щебень и гравий из плотных горных пород для строительных работ. Технические условия. (С тремя изменениями).

ГОСТ 8736-93. Песок для строительных работ. Технические условия.

ГОСТ 11955-82*. Битумы нефтяные дорожные жидкие. Технические условия.

ГОСТ 12071-2000. Грунты. Отбор, упаковка, транспортировка и хранение образцов.

ГОСТ 12536-79. Грунты. Методы лабораторного определения зернового (гранулометрического) состава.

ГОСТ 12801-98. Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний

ГОСТ 14231-88*. Карбамидоформальдегидные смолы. Технические условия. (С изменением 1).

ГОСТ 18659-81. Эмульсии битумные дорожные. Технические условия.

ГОСТ 21749-76. Нефтепродукты. Метод определения числа омыления и содержания свободных жиров.

ГОСТ 22245-90. Битумы нефтяные дорожные вязкие. Технические условия.

ГОСТ 22688-77. Известь строительная. Методы испытаний.

ГОСТ 22733-77. Грунты. Методы лабораторного определения максимальной плотности.

ГОСТ 23061-90. Грунты. Методы радиоизотопных измерений плотности и влажности.

ГОСТ 23239-89. Кислоты жирные синтетические. Технические условия.

ГОСТ 23735-79*. Смеси песчано-гравийные для строительных работ. Технические условия.

ГОСТ 25100-95. Грунты. Классификация

ГОСТ 25592-91. Смеси золошлаковые тепловых электростанций для бетонов. Технические условия.

ГОСТ 30491-97*. Смеси органоминеральные и грунты, укрепленные органическими вяжущими, для дорожного и аэродромного строительства. Технические условия.

СНиП 3.06.03-85. Организация, производство и приемка работ. Автомобильные дороги.

СНиП 32-03-96. Организация, производство и приемка работ. Сооружения транспорта. Аэродромы.

СНиП 2.05.02-85. Автомобильные дороги. Нормы проектирования.

ОДН 218.046-01. Проектирование нежестких дорожных одежд.

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В настоящей отраслевой дорожной методике применяются следующие термины с соответствующими определениями.

Техногенные грунты - естественные грунты, измененные и перемещенные в результате производственной и хозяйственной деятельности человека, и антропогенные образования (из ГОСТ 25100-95).

Антропогенные образования - твердые отходы производственной и хозяйственной деятельности человека, в результате которой произошло коренное изменение состава, структуры и текстуры природного минерального или органического сырья (из ГОСТ 25100-95).

Промышленные отходы - твердые отходы производства, полученные в результате химических и термических преобразований материалов природного происхождения (из ГОСТ 25100-95).

Гранулят: материал фракций до 40 (25) мм, получаемый путем фрезерования или дробления конструктивных слоев старой дорожной одежды из асфальто- или цементобетона.

Укрепляемый материал - дисперсные природные, техногенные грунты и отходы промышленности, а также гранулят.

Укрепление грунтов - вся совокупность мероприятий (подготовка грунта, внесение вяжущих и добавок, перемешивание, уплотнение и обеспечение условий формирования структурно-механических свойств укрепленного грунта), обеспечивающих в конечном итоге коренное изменение свойств исходных материалов с приданием им требуемой соответствующими стандартами прочности, водо- и морозостойкости.

Укрепленный гранулят - искусственная смесь, получаемая смешением на дороге или в смесительных установках гранулята с органическими вяжущими и активными добавками и без них или с органическими вяжущими совместно с минеральными.

Линейные грунтосмесители-ресайклеры - машины, обеспечивающие смешение грунтов на месте производства работ с органическими и неорганическими вяжущими материалами. Кроме того, машины способны дробить (фрезеровать) асфальтобетонные слои покрытия (основания), в том числе с одновременным захватом нижележащего слоя и перемешиванием с вяжущими материалами и добавками.

Вспененный битум - вяжущее, в котором под действием специальных методов обработки образовано большое количество различных по размеру пузырьков, заполненных воздухом и водным паром. Характеризуется увеличенной площадью поверхности и существенно уменьшенной вязкостью в сравнении с исходным битумом.

Универсины (Л, В) - органическое вяжущее, получаемое компаундированием экстрактов селективной очистки масляных фракций 300-430 °С с тяжелыми нефтяными остатками (гудроном, асфальтеном, крекинг-остатком), в количестве не более 0,3-0,7 массовых доль.

Смола карбамидоформальдегидная - продукт поликонденсации карбамида, формальдегида и аммиака, стабилизированный бурой и отверждающийся в кислых средах (рН d 7) в присутствии отвердителей.

4. ТРЕБОВАНИЯ К ГРУНТАМ И ВЯЖУЩИМ МАТЕРИАЛАМ

Грунты

4.1. Для устройства дорожных и аэродромных оснований и покрытий из укрепленных грунтов, приготовленных в смесительных установках, применяют осадочные несцементированные крупнообломочные и песчаные грунты, супеси всех разновидностей, а при укреплении методом смешения на дороге - и легкие суглинки, подвергаемые при необходимости предварительному рыхлению. Возможность укрепления тяжелых суглинков и глин зависит от наличия средств механизации, которые могут обеспечить размельчение этих грунтов, равномерное распределение в них вяжущих материалов.

Кроме естественных грунтов, соответствующих классификации ГОСТ 25100-95, следует максимально использовать искусственные грунты - отходы, либо побочные продукты производства в соответствии с упомянутым ГОСТом. Разрешается также применять песчано-гравийные, песчано-щебеночные, песчано-гравийно-щебеночные смеси и пески, отвечающие требованиям ГОСТ 23735-79* и ГОСТ 8736-93.

4.2. При определении пригодности грунтов для укрепления вяжущими необходимо учитывать требования, предъявляемые к грунтам по зерновому (гранулометрическому) составу, происхождению (генезису), степени засоленности, содержанию органического вещества (гумуса), значению водородного показателя среды (рН), влажности, а также требования и ограничения, приведенные в настоящем разделе.

4.3. Зерновой (гранулометрический) состав крупнообломочных грунтов (гравийных, щебенистых и дресвяных), укрепляемых вяжущими материалами, как в естественном виде, так и в смесях подобранного состава, должен соответствовать требованиям п.6.3 СНиП 3.06.03-85 и пп.4.4-4.7 настоящего Руководства.

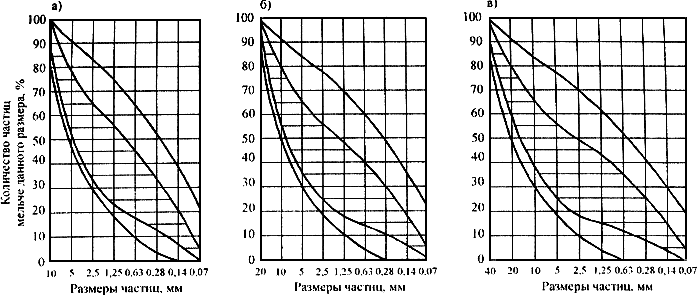

4.4. С целью снижения расхода вяжущих, повышения плотности (сдвигоустойчивости) и улучшения физико-механических свойств укрепленных грунтов следует подбирать смеси крупнообломочных грунтов оптимального состава. Зерновой состав минеральной части таких смесей должен укладываться в заштрихованную область графиков (рис.1).

Рис.1. Кривые зернового состава крупнообломочных грунтов, пригодных для

укрепления вяжущими, при максимальной крупности частиц 10 мм (а), 20 мм (б) и

40 мм (в). Заштрихована область оптимальных составов

4.5. Допускается применять смеси состава, близкого к оптимальному, если отклонение в содержании отдельных фракций от требуемого составляет не более 10% при соблюдении норм содержания наиболее крупных и мелких зерен. Возможно также укрепление вяжущими крупнообломочных грунтов прерывистого зернового состава, если содержание отдельных фракций в них не выходит за пределы кривых, приведенных на рис.1.

4.6. При подборе состава искусственных смесей крупнообломочных грунтов следует применять щебень из природного камня, щебень шлаковый, щебень из гравия и гравий, отвечающие требованиям ГОСТ 8267-93*, ГОСТ 3344-83.

При этом марка щебня по дробимости и износу должна быть для щебня из природного камня и шлакового щебня не менее 30 МПа, для щебня из гравия и гравия - не менее Др 24. Марка по морозостойкости всех видов щебня и гравия должна соответствовать требованиям ГОСТ 8267-93*.

4.7. Допускается укреплять вяжущими малопрочные щебеночные и гравийные материалы, прочность которых менее 30 МПа, при максимальной крупности зерен не более 20 мм.

4.8. Крупнообломочные грунты оптимального или близкого к оптимальному зернового состава, неоднородные пески (гравелистые, крупные, средней крупности), супеси с числом пластичности более 3 (преимущественно супеси легкие крупные, легкие пылеватые), а также легкие суглинки наиболее пригодны для укрепления органическими вяжущими и не требуют введения гранулометрических добавок.

4.9. Крупнообломочные грунты неоптимального состава, одноразмерные пески и супеси с числом пластичности (![]() ) менее 3 целесообразно укреплять органическими вяжущими после улучшения их зернового состава добавками дисперсных материалов: зол уноса, золошлаковых смесей, тонкодисперсных шлаков, цементной пыли, отходов дробления камня, молотых известняков, опок и др., а также легких суглинков. Количество добавок дисперсных материалов составляет 10-30% массы грунта и уточняется при лабораторном подборе состава смесей.

) менее 3 целесообразно укреплять органическими вяжущими после улучшения их зернового состава добавками дисперсных материалов: зол уноса, золошлаковых смесей, тонкодисперсных шлаков, цементной пыли, отходов дробления камня, молотых известняков, опок и др., а также легких суглинков. Количество добавок дисперсных материалов составляет 10-30% массы грунта и уточняется при лабораторном подборе состава смесей.

4.10. При соответствующем технико-экономическом обосновании допускается укрепление вышеперечисленных грунтов без введения добавок дисперсных и других веществ битумными эмульсиями (или жидкими нефтяными битумами) совместно с неорганическими вяжущими.

4.11. Супеси тяжелые пылеватые, суглинки легкие и легкие пылеватые с числом пластичности до 12 допускается укреплять без внесения гранулометрических добавок органическими вяжущими (кроме карбамидоформальдегидных смол) с добавкой извести или других активных и поверхностно-активных веществ в соответствии с п.6.21 СНиП 3.06.03-85 и п.4.5 Руководства. Введение указанных добавок при укреплении грунтов, предназначенных для строительства дорог во II дорожно-климатической зоне, обязательно, в III-V - целесообразно.

4.12. Глинистые грунты с числом пластичности более 12 до введения в грунт вяжущих материалов необходимо размельчить до требуемой по СНиП 3.06.03-85 степени размельчения. Относительная влажность глинистых грунтов при этом должна составлять 0,3-0,4 влажности на границе текучести.

4.13. Для укрепления битумными эмульсиями пригодны суглинки тяжелые и тяжелые пылеватые с числом пластичности не более 15.

Суглинки с числом пластичности более 15 следует укреплять битумными эмульсиями после введения в грунт гранулометрических добавок (песков гравелистых, крупных, средней крупности или отходов камнедробления) и извести. Количество этих добавок назначают в пределах 25-50% массы улучшаемого грунта.

Укрепление тяжелых суглинков жидкими нефтяными битумами во II и III дорожно-климатических зонах должно производиться с введением в грунт вышеуказанных добавок, а также извести и поверхностно-активных веществ, а в IV и V дорожно-климатических зонах и при использовании в качестве вяжущих сланцевых битумов - только с гранулометрическими добавками или с добавкой извести. Не разрешается укреплять указанные грунты двумя вяжущими: эмульсиями и цементом.

4.14. Глины песчанистые и пылеватые с числом пластичности от 17 до 22 укрепляют вяжущими аналогично п.4.12 и согласно нижеприведенным рекомендациям.

4.15. Укрепление глин жидкими нефтяными битумами осуществляется аналогично п.4.13. Укрепление глин битумными эмульсиями не допускается.

4.16. Для обработки вяжущими предпочтение следует отдавать карбонатным грунтам, которые приобретают после укрепления более высокую прочность по сравнению с некарбонатными разновидностями.

4.17. Карбонатные разновидности глинистых грунтов (суглинки, глины) надлежит укреплять органическими вяжущими (за исключением карбамидоформальдегидных смол) после введения добавок песка, гравия или отходов камнедробления с крупностью частиц до 25 мм. Количество добавки дискретных материалов назначают в соответствии с п.5.19.

4.18. Укрепление засоленных грунтов нефтяными жидкими битумами допускается в тех случаях, если содержание в грунте легкорастворимых солей не превышает 1% массы грунта, в том числе солей Na![]() SO

SO![]() и MgSO

и MgSO![]() - менее 0,25%, Na

- менее 0,25%, Na![]() CO

CO![]() и NaHCO

и NaHCO![]() - менее 0,1%, а суммарное содержание поглощенного натрия - менее 20% емкости поглощения грунта.

- менее 0,1%, а суммарное содержание поглощенного натрия - менее 20% емкости поглощения грунта.

4.19. Засоленные грунты с числом пластичности менее 17 при содержании в них легкорастворимых солей до 5% (в том числе не более 2,5% сернокислых и углекислых солей натрия) необходимо укреплять жидкими битумами только при добавлении извести или ПАВ или после введения в грунт гранулометрических добавок в количестве, при котором суммарное содержание легкорастворимых солей не будет превышать допустимых норм.

4.20. Засоленные грунты, содержащие поглощенный натрий в количестве более 20% емкости поглощения грунта, необходимо укреплять жидкими битумами только совместно с добавками активных и поверхностно-активных веществ; при этом число пластичности грунтов после введения гранулометрических добавок не должно превышать 17.

4.21.Применение битумных эмульсий для укрепления засоленных грунтов не допускается.

4.22. Для укрепления карбамидоформальдегидными смолами (КФС) применяют грунты несцементированные крупнообломочные оптимального и неоптимального зернового состава, пески, в том числе однородные, супеси и суглинки с числом пластичности не более 17 и рН водной вытяжки не более 7.

4.23. Наиболее пригодными грунтами, укрепленными КФС для применения во всех дорожно-климатических зонах, являются крупнообломочные и супесчаные грунты, близкие к оптимальному зерновому составу, пылеватые пески, а также грунты, характеризующиеся кислой реакцией среды (рН<7).

4.24. Укрепление карбамидоформальдегидными смолами связных грунтов производят только с добавлением дисперсных материалов (по п.4.13).

4.25. Для укрепления смолами совместно с анионными медленнораспадающимися эмульсиями класса ЭБА-3 или сырой нефтью либо с добавкой лигносульфоната технического (ЛСТ) не следует применять грунты с числом пластичности более 12, а также грунты, содержащие легкорастворимые соли или более 3% карбонатов.

4.26. При применении карбамидоформальдегидных смол действительны дополнительные требования и ограничения к грунтам, изложенные в пп.4.11-4.12.

Техногенные грунты, используемые в качестве укрепляемых

материалов

4.27. При устройстве конструктивных слоев дорожных одежд и аэродромных покрытий из укрепленных грунтов и материалов используют также техногенные грунты - отходы или побочные продукты производства, золошлаковые смеси тепловых электростанций (ГОСТ 25592-91), получаемые после сжигания каменного или бурого угля, горючих сланцев либо торфа; шлаки гранулированные доменные и электротермофосфорные (ГОСТ 3476-74), дисперсные металлургические (электросталеплавильные, феррохромовые и отвальные доменные) - отходы черной металлургии; фосфоритные "хвосты" - отходы фосфоритного производства; горелые породы угольных шахт; "хвосты" - отходы угольной промышленности, получаемые в результате обогащения углей на обогатительных фабриках; отходы камнедробления, в том числе известняковые отходы добычи горючих сланцев; материалы дробления конструктивных слоев дорожных одежд (гранулят).

4.28. При применении в качестве укрепляемых материалов отходов или побочных продуктов производства должны соблюдаться требования, предъявляемые к естественным грунтам (см. пп.4.1-4.27 и СНиП 3.06.03-85). Кроме того, отходы производства не должны содержать частиц крупнее 40(25) мм, в соответствии с методом укрепления.

Вяжущие материалы

4.29. Для укрепления естественных и искусственных грунтов применяют в основном следующие вяжущие материалы:

- битумы нефтяные дорожные жидкие (ГОСТ 11955-82*);

- сырье для производства нефтяных вязких дорожных битумов - гудроны (ТУ 38.101582-75);

- битумы сланцевые жидкие (РСТ ЭССР 82-83);

- нефти высокосмолистые (ТУ 39-01-07-526-79);

- эмульсии дорожные битумные (ГОСТ 18659-81);

- битумные пасты (Пособие по применению битумных дорожных эмульсий (к СНиП 3.06.03-85). M., 1989;

- карбамидоформальдегидные смолы (ГОСТ 14231-88*, ТУ 6-06-60-89);

- вспененные битумы (на основе вязких битумов по ГОСТ 22245-90). Период полураспада должен составлять 5-15 с, коэффициент расширения 8-15;

- универсины (ТУ 38.101.776-79 и ТУ 38.101.1142-88).

4.30. Для укрепления грунтов должны применяться преимущественно битумы нефтяные дорожные жидкие марок 40/70 и 70/130 с вязкостью при С![]() не более 100 с следующих классов: СГ (среднегустеющие), МГ (медленногустеющие) и МГО (медленногустеющие остаточные).

не более 100 с следующих классов: СГ (среднегустеющие), МГ (медленногустеющие) и МГО (медленногустеющие остаточные).

4.31. В исключительных случаях жидкие битумы классов МГ и СГ могут быть приготовлены на асфальтобетонных заводах разжижением вязких битумов марок БНД 40/60 или БНД 60/90 жидкими нефтепродуктами определенного фракционного состава, регламентируемого ГОСТ 11955-82*, и добавлением ПАВ для обеспечения сцепления с поверхностью грунтов и других минеральных материалов.

В качестве разжижителей для получения битумов класса СГ может быть использован керосин (ОСТ 3801408-86), а для битумов класса МГ - топливо дизельное летнее (Л), зимнее (3) и арктическое (А) по ГОСТ 305-82*.

Фракционный состав нефтепродуктов, применяемых в качестве разжижителей, приведен в табл.1.

Таблица 1

|

|

| |

|

|

СГ |

МГ |

|

Температура начала кипения, °С, не ниже |

145 |

- |

|

Температура, °С, не выше, при которой перегоняется нефтепродукт: |

|

|

|

50% |

215 |

280 |

|

96% |

300 |

360 |

Соотношение битума и разжижителей, а также оптимальное количество ПАВ устанавливают предварительно в лаборатории.

Вязкость разжиженных битумов С![]() должна соответствовать вязкости требуемых марок жидких битумов.

должна соответствовать вязкости требуемых марок жидких битумов.

4.32. Для укрепления грунтов допускается применять жидкие сланцевые битумы марок С-12/20, С-20/35, С-35/70, С-70/130 (с вязкостью С![]() не более 100 с).

не более 100 с).

Качество таких битумов должно отвечать требованиям РСТ ЭССР 82-83 на битумы сланцевые дорожные жидкие и вязкие.

4.33. Битумы нефтяные дорожные жидкие используют преимущественно в III-V дорожно-климатических зонах, битумы сланцевые жидкие - во II зоне.

4.34. Взамен жидких битумов допускается применять высокосмолистые нефти (ТУ 39-01-07-526-79 ) с вязкостью по стандартному вискозиметру не менее 7 с, с содержанием фракций, выкипающих при температуре до 360 °С, - до 35% (по объему) или гудроны марок СБ 20/40 и СБ 40/60.

4.35. Для укрепления грунтов, применяемых во II-V дорожно-климатических зонах, следует использовать эмульсии дорожные битумные анионные прямого типа (класса ЭБА-3) и катионные (класса ЭБК-3), приготовленные на нефтяных битумах разной вязкости и соответствующие ГОСТ 18659-81.

Допускается применение эмульсий класса ЭБА-3, приготовленных с использованием нефтяных гудронов (ТУ 38-101582-75) или госсиполовой смолы (ОСТ 18-114-73).

4.36. Виды эмульгаторов и количество вводимого вещества для приготовления анионных эмульсий класса ЭБА-3 приведены в табл.2.

Таблица 2

|

|

Количество вводимого вещества | |

|

Эмульгатор |

в воду, |

в битум, |

|

Смола древесная омыленная (СДО) |

6-8 |

- |

|

Талловый пек (ТП) |

- |

15-20 |

|

Едкий натр |

0,8 |

- |

|

Контакт Петрова (сульфиты) |

2,4-2,6 |

- |

|

Едкий натр |

См. примечание |

- |

|

Госсиполовая смола |

6-8 |

3-5 |

|

Едкий натр |

См. примечание |

- |

|

Второй жировой гудрон |

- |

6-8 |

|

Триполифосфат натрия |

2 |

- |

|

Жировая масса |

2,0-2,5 |

- |

|

Едкий натр |

0,6-0,7 |

- |

|

Клей талловый пековый плавленый |

2,8-3,0 |

- |

|

Едкий натр |

0,3 |

- |

Примечание. Количество едкого натра ![]() рассчитывают по формуле

рассчитывают по формуле

![]() ,

,

где ![]() - число омыления эмульгатора, мг-КОН на 1 г, по ГОСТ 21749-76;

- число омыления эмульгатора, мг-КОН на 1 г, по ГОСТ 21749-76;

![]() - количество эмульгатора в расчете на сухое вещество, %;

- количество эмульгатора в расчете на сухое вещество, %;

0,714 - коэффициент пересчета молекулярной массы от NaOH к KOH;

![]() - избыток NaOH в водном растворе эмульгатора, % (

- избыток NaOH в водном растворе эмульгатора, % (![]() =0,4 - для госсиполовой смолы (хлопкового гудрона),

=0,4 - для госсиполовой смолы (хлопкового гудрона), ![]() =0,1-0,12 - для остальных эмульгаторов).

=0,1-0,12 - для остальных эмульгаторов).

Допускается также применять эмульсию на эмульгаторе - лигносульфонате техническом (ЛСТ) - при условии соответствия получаемых свойств вяжущего существующим нормативным требованиям. Содержание битума должно составлять 50-60%.

При выборе эмульгатора для приготовления битумных эмульсий надлежит руководствоваться следующими положениями:

- эмульсии на нефтяных сульфокислотах применяются для укрепления всех видов грунтов во II-V дорожно-климатических зонах;

- эмульсии на госсиполовой смоле, втором жировом гудроне, ЛСТ применяются преимущественно в III-V дорожно-климатических зонах, а также во II дорожно-климатической зоне при температуре воздуха не ниже 15 °С;

- для укрепления супесей и суглинков, применяемых в IV и V дорожно-климатических зонах, с влажностью 0,2-0,3 влажности на границе текучести, а также барханных песков следует использовать битумные эмульсии, приготовленные на эмульгаторах: контакте Петрова (сульфиты) и госсиполовой смоле (хлопковом гудроне).

4.37. Применяемые для укрепления грунтов битумные эмульсии класса ЭБА-3 и ЭБК-3 должны содержать 45-55% битума (массы эмульсии). Эмульсиями с меньшим содержанием битума следует укреплять супесчаные и суглинистые грунты, с большим содержанием битума - крупнообломочные и песчаные грунты.

Для укрепления крупнообломочных грунтов, песков всех видов и разновидностей, супесчаных грунтов при температуре воздуха не ниже 15 °С рекомендуется использовать эмульсии дорожные битумные с добавками активных веществ (извести, цемента, золы уноса и др.).

4.38. Вышеперечисленные грунты, укрепленные битумными пастами, приготовленными на твердых эмульгаторах, следует применять в III-V дорожно-климатических зонах.

В зависимости от применяемого эмульгатора составы битумных паст следует принимать в соответствии с данными табл.3.

Таблица 3

|

|

|

|

Известь молотая кипелка |

8-12 |

|

Вода |

42-33 |

|

Битум |

50-55 |

|

Известь-пушонка |

15-20 |

|

Вода |

40-30 |

|

Битум |

45-50 |

|

Фильтр-прессная грязь |

25-30 |

|

Вода |

35-20 |

|

Битум |

40-50 |

4.39. Битумные пасты, приготовленные с использованием в качестве эмульгатора извести, применяют для укрепления всех видов грунтов в III-V дорожно-климатических зонах.

4.40. Для укрепления грунтов согласно требованиям пп.4.23-4.29 следует применять карбамидоформальдегидные смолы марок КФЖ и КФ-МС по ГОСТ 14231-88* и ТУ 6-06-60-89.

Указанные смолы применяют с добавками отвердителей типа аммония хлористого (NН![]() СI), железа хлорного и др. (табл.4), а также эмульсиями дорожными битумными (так называемое смолобитумное вяжущее), высокосмолистыми нефтями либо лигносульфонатами техническими (ТУ 13-0281036-05-89).

СI), железа хлорного и др. (табл.4), а также эмульсиями дорожными битумными (так называемое смолобитумное вяжущее), высокосмолистыми нефтями либо лигносульфонатами техническими (ТУ 13-0281036-05-89).

Активные и поверхностно-активные вещества

4.41. При укреплении грунтов органическими вяжущими применяют активные добавки (активаторы) или поверхностно-активные вещества в следующих целях:

- улучшить физико-химические свойства грунта;

- повысить сцепление органического вяжущего с поверхностью частиц грунта;

- ускорить формирование укрепленного материала.

К активаторам относятся портландцемент, шлакопортландцемент, известь, зола уноса сухого отбора и др.

4.42. В качестве добавок активных веществ при укреплении грунтов сланцевыми битумами, битумными эмульсиями следует применять известь. Допускается использовать известь третьего сорта или известковую пыль с содержанием активных CaO+MgO не менее 40%, а также молотый известняк или молотую опоку в смеси с известью.

4.43. При укреплении грунтов нефтяными битумами применяют активаторы, а также катионо- и анионоактивные ПАВ. Перечень и назначение поверхностно-активных веществ, а также требования к ним приведены в табл.4. Кроме перечисленных, допускается применять другие ПАВ после соответствующей проверки эффективности их действия (табл.4).

Таблица 4

|

|

|

|

|

Отвердители при укреплении грунтов карбамидоформальдегидными смолами |

Аммоний хлористый |

ГОСТ 2210-73Е |

|

|

Хлорид железа |

ГОСТ 4147-74* |

|

|

Сульфат железа |

ГОСТ 4148-78* |

|

|

Соляная (10%-ная) кислота |

ГОСТ 3118-77* |

|

|

Фосфорная кислота |

ГОСТ 4461-77* |

Примечание. Рекомендуемые дозировки добавок приведены в п.5.38 настоящего Руководства.

4.44. Катионоактивные вещества способствуют улучшению сцепления нефтяного битума с укрепленными кислыми крупнообломочными и песчаными грунтами и супесями, по зерновому составу близкими к оптимальному. Применяют такие грунты во II и III дорожно-климатических зонах.

4.45. Анионоактивные вещества применяют для улучшения сцепления нефтяного битума с укрепленными тяжелыми суглинками во II и III дорожно-климатических зонах, глинами и засоленными суглинками и глинами во II-V дорожно-климатических зонах. Анионоактивные вещества следует вводить в грунт совместно с известью или с низкомарочными цементами.

4.46. При укреплении грунтов карбамидоформальдегидными смолами в качестве отвердителей смолы, кроме отмеченных в табл.4, можно применять другие вещества, которые снижают рН смолы от 7-9 до 3-5.

5. ПОДБОР СОСТАВОВ СМЕСЕЙ И МЕТОДЫ ЛАБОРАТОРНЫХ ИСПЫТАНИЙ

Подбор составов смесей и испытание образцов из грунтов, укрепленных органическими вяжущими материалами

5.1. При подборе составов смесей следует определить оптимальную дозировку основного вяжущего и установить необходимость введения ПАВ и гранулометрических добавок в зависимости от вида грунта, его физико-химических свойств. При этом должны быть обеспечены требуемые показатели физико-механических свойств укрепленных грунтов.

5.2. Подбор составов смесей включает следующие этапы:

- отбор проб материалов и установление соответствия их свойств требованиям соответствующих ГОСТов, СНиПов и ТУ; определение оптимального содержания воды в смеси и расчет максимальной плотности образцов;

- определение необходимого количества вяжущего и добавок путем приготовления трех-шести пробных составов смесей и лабораторных образцов из них; определение физико-механических показателей образцов согласно ГОСТ 12801-98;

- сопоставление полученных показателей физико-механических свойств образцов с требованиями ГОСТ 30491-97* и выбор оптимальной смеси, удовлетворяющей этим требованиям.

5.3. Для подбора составов смесей и проведения лабораторных испытаний должны быть отобраны пробы грунтов в соответствии с ГОСТ 12071-2000. В результате экспериментов необходимо определить:

- зерновой состав в соответствии с ГОСТ 12536-79;

- границы и число пластичности глинистых грунтов согласно ГОСТ 5180-84, а также содержание песчаных частиц;

- оптимальную влажность и максимальную плотность грунта в соответствии с ГОСТ 22733-77 и п.5.8 настоящего Руководства;

- водородный показатель рН;

- содержание легкорастворимых солей для засоленных грунтов;

- содержание гумуса для грунтов с органическими примесями.

5.4. Выбор органического вяжущего и добавок зависит от состава и свойств укрепляемых грунтов, а также условий их работы в дорожной и аэродромной одежде, и производится в соответствии с требованиями, изложенными в разделе 4 настоящего Руководства и ГОСТ 30491-97*.

5.5. Ориентировочно дозировка основного вяжущего материала может быть принята по табл.5, активных и поверхностно-активных веществ - соответственно по табл.6 и 7, гранулометрических добавок - согласно п.4.9.

Таблица 5

|

|

| |

|

|

жидкого нефтяного, сланцевого битумов; нефтяного гудрона |

битумной эмульсии (по содержанию битума) |

|

Крупнообломочные несцементированные, близкие к оптимальному составу; пески гравелистые крупные и средней крупности (разнозернистые); супеси, близкие к оптимальному зерновому составу |

3-5 |

3-5 |

|

Крупнообломочные несцементированные неоптимального состава; пески гравелистые крупные, средней крупности и одноразмерные мелкие; супеси пылеватые с |

4-6 |

4-6 |

|

Супеси легкие, пылеватые, тяжелые пылеватые; суглинки легкие и легкие пылеватые |

5-8 |

5-7 |

|

Суглинки тяжелые и тяжелые пылеватые; глины песчанистые и пылеватые с |

8-10 |

6-7 |

Примечания: 1. Над чертой - в процентах массы смеси, под чертой - в кг/м![]() .

.

2. При укреплении песков мелких одноразмерных применение жидких битумов допускается только в сочетании с добавками катионоактивных ПАВ, извести или цемента.

3. Расход нефти в качестве вяжущего аналогичен дозировке жидкого битума.

Таблица 6

|

|

| |||||

|

|

извести |

цемента |

золы уноса сухого отбора и электро- сталепла- вильных шлаков |

золы уноса и золо- шлаковых смесей гидроуда- ления |

нефели- нового или боксито- вого шлама, ферро- хромовых и отвальных доменных шлаков |

молотых известняка и опоки |

|

Крупнообломочные несцементированные, близкие к оптимальному зерновому составу; пески гравелистые крупные, средней крупности (разнозернистые), супеси, близкие к оптимальному составу |

1,5-2 |

2-4 |

3-5 |

- |

15-20 |

- |

|

Крупнообломочные несцементированные неоптимального зернового состава; пески гравелистые крупные, средней крупности, мелкие одноразмерные; супеси легкие крупные с |

1,5-3 |

3-4 |

10-20 |

15-30 |

15-25 |

15-30 |

|

Супеси легкие, пылеватые и тяжелые пылеватые; суглинки легкие и легкие пылеватые с |

3-5 |

3-6 |

15-20 |

10-20 |

15-25 |

10-20 |

|

Суглинки тяжелые и тяжелые пылеватые; глины песчанистые и пылеватые с |

4-5 |

4-7 |

15-30 |

- |

20-25 |

- |

Примечания: 1. Над чертой - расход добавок в % массы смеси, под чертой - в кг/м![]() .

.

2. При устройстве нижних слоев оснований расход зол уноса сухого отбора и шламов уменьшают в среднем на 5% массы смеси.

3. При использовании в качестве добавок зол уноса и золошлаковых смесей гидроудаления или опоки в сочетании с добавкой извести расход последней составляет 2-8% массы смеси.

Таблица 7

|

|

|

Расход ПАВ при введении, % |

| |

|

|

|

в битум (гудрон) |

на минеральный материал |

|

|

1 |

2 |

3 |

4 |

5 |

|

Катионные: |

|

|

|

|

|

БП-3 - продукт на основе полиэтиленполиамина и синтетических жирных кислот C |

ТУ 0297-001-00151822-93 |

0,5-1,5 |

0,05-0,15 |

80-90 |

|

ПАБ-1 - смесь полиамидов и имидазолинов |

ТУ 301-02-78-90 |

0,5-1,5 |

0,05-0,15 |

75-90 |

|

Амины алифатические C |

ТУ 6-02-795-87 |

0,5-2,0 |

0,05-0,15 |

50-70 |

|

Флотамин (октадециламин стеариновый технический) |

ТУ 6-36-1044808-361-89 |

0,5-2,0 |

0,05-0,15 |

50-70 |

|

ГИПХ-3 - смесь хлоргидратов алкиламинов с содержанием атомов углерода от 12 до 18, получаемая на базе жидкого нефтяного парафина |

ТУ 6-02-1341-86 |

1,0-3,0 |

0,1-0,2 |

Без подогрева |

|

Кубовые остатки аминов С |

ТУ 6-02-750-87 |

3,0-4,0 |

0,2-0,25 |

50-70 |

|

Кубовые остатки, получаемые на стадии дистилляции дифениламина при производстве диафена "ФП" (продукт КОДА) |

ТУ 113-03-13-30-85 |

3,0-4,0 |

0,2-0,25 |

50-70 |

|

Этаноламиды синтетических жирных кислот C |

ТУ 38-302-30-34-89 |

3,0-5,0 |

0,2-0,3 |

70-90 |

|

Анионные: |

|

|

|

|

|

Смола госсиполовая (хлопковый гудрон) - продукт, получаемый в виде кубового остатка при дистилляции жирных кислот, выделяемых из хлопкового соапстока |

ОСТ 18-114-73 |

3,0-7,0 |

0,2-0,5 |

50-70 |

|

Гудрон жировой - продукт, получаемый при дистилляции жирных кислот, выделенных после расщепления натуральных жиров |

ТУ 10.18 УССР 184-89 |

3,0-7,0 |

0,2-0,5 |

50-70 |

|

СЖК С |

ГОСТ 23239-89 |

3,0-7,0 |

0,2-0,5 |

50-70 |

|

Кубовый остаток СЖК |

ТУ 38-1071231-89 |

3,0-7,0 |

0,2-0,5 |

50-70 |

|

Окисленный петролатум |

ТУ 38-3196-83 |

3,0-7,0 |

0,2-0,5 |

50-70 |

|

Таловый пек |

ТУ 13-0281078-84-89 |

10-12 |

0,6-0,7 |

50-100 |

Примечание. Разрешается применение других ПАВ при условии получения положительного эффекта.

Расход вяжущих и добавок уточняют при лабораторном подборе состава смесей и определении показателей физико-механических свойств образцов из укрепленных грунтов.

5.6. Перед подбором составов смесей следует проверить свойства укрепляемых грунтов и отходов промышленности в соответствии с указаниями пп.4.28 и 5.3.

5.7. При укреплении тяжелых суглинков и глин в IV и V дорожно-климатических зонах для облегчения процесса размельчения грунтов и повышения однородности смесей грунта с органическим вяжущим следует применять в качестве добавок неионогенные, поверхностно-активные и другие вещества. Перечень добавок и ориентировочный расход их (% массы грунта) даны в п.6.4 СНиП 3.06.03-85. Определение оптимального количества неионогенных ПАВ производится в соответствии с п.5.20.

Неионогенные ПАВ вводят в указанные грунты совместно с гранулометрическими добавками.

5.8. При укреплении грунтов органическими вяжущими материалами оптимальную влажность и максимальную плотность грунта при лабораторных испытаниях определяют методом подбора, а не методом стандартного уплотнения, как при укреплении грунтов неорганическими вяжущими. Следует различать "влажность грунта при смешении его с органическими вяжущими" и "оптимальную влажность смеси при уплотнении". Влажность грунта при смешении - это та наименьшая влажность, при которой органическое вяжущее равномерно распределяется в грунте; смесь не содержит сгустков вяжущего и после высыхания имеет равномерную темно-серую или темно-коричневую окраску.

Необходимую влажность грунта при смешении определяют методом подбора (по визуальной оценке качества смеси). Для этого несколько навесок по 200 г грунта с активными добавками (например, извести) либо без добавки увлажняют водой в количестве, близком к указанному в табл.8.

Таблица 8

|

|

| |

|

|

смеси грунта с жидкими битумами |

смеси грунта, битумной эмульсии с добавкой извести |

|

Крупнообломочные несцементированные, близкие к оптимальному зерновому составу; пески гравелистые крупные и средней крупности (разноразмерные) |

2-4 |

3-8 |

|

Крупнообломочные несцементированные неоптимального зернового состава; пески гравелистые крупные и средней крупности (одноразмерные) |

3-5 |

5-10 |

|

Пески мелкие, мелкие одноразмерные и пылеватые |

5-6 |

8-12 |

|

Супеси легкие крупные, легкие, пылеватые оптимального зернового состава |

4-5 |

8-14 |

|

Супеси тяжелые пылеватые; суглинки легкие и легкие пылеватые |

5-8 |

10-16 |

|

Суглинки тяжелые и тяжелые пылеватые |

7-9 |

12-18 |

|

Глины песчанистые и пылеватые с числом пластичности не более 22 |

9-12 |

- |

Затем проводят визуальную оценку качества смеси по цвету и равномерности распределения органического вяжущего в смеси.

Под оптимальной влажностью при уплотнении смеси понимают ту влажность, при которой достигается максимальная плотность, предел прочности при сжатии образцов в водонасыщенном состоянии имеет наибольшее значение, а набухание наименьшее; при этом значения их должны соответствовать данным ГОСТ 30491-97*.

5.9. Свойства органических вяжущих проверяют на их соответствие требованиям ГОСТов и технических условий на эти материалы. Если они не отвечают указанным требованиям, то необходимо провести испытания укрепленных этими вяжущими грунтов и дать технико-экономическое обоснование целесообразности их применения.

5.10. Для жидких битумов дополнительно устанавливают содержание в них воды по методу Дина-Старка согласно требованиям на методы количественного определения содержания воды в нефтепродуктах.

5.11. Свойства карбамидоформальдегидных смол определяют в соответствии с требованиями ГОСТ 14231-88* и ТУ 6-06-60-89.

5.12. Свойства активных добавок определяют:

- извести - по ГОСТ 22688-77;

- цемента - по ГОСТам 310.1-76*; 310.2-76*; 310.3-76*; 310.4-81*.

В золах уноса гидроудаления, золошлаковых смесях, молотом известняке и других материалах определяется содержание частиц мельче 0,071 и крупнее 2 мм путем просеивания пробы (без промывки водой) массой 50 г через сита с отверстиями 0,071 и 2 мм.

Нефелиновые и бокситовые шламы, применяемые в качестве активных добавок, должны содержать не менее 40% двухкальциевого силиката.

5.13. Свойства поверхностно-активных веществ должны отвечать требованиям соответствующих ГОСТов и ТУ. Кроме того, рекомендуется учитывать следующее:

- для улучшения сцепления жидких битумов с минеральными материалами кислых и основных пород предпочтение следует отдавать катионоактивным ПАВ;

- положительного эффекта от применения ПАВ можно достичь лишь в случае их использования в оптимальных количествах (табл.7). Превышение оптимума ПАВ может привести к отрицательным результатам;

- критерием оценки оптимального количества ПАВ служат показатели физико-механических свойств битумогрунтов и их соответствие существующим требованиям ГОСТ 30491-97*. При этом за эталон принимают битумогрунт без добавок ПАВ.

5.14. В ПАВ, являющихся органическими продуктами или отходами производства, определяют дополнительно содержание воды по методу Дина-Старка (п.5.10).

5.15. Подбор состава смесей грунтов с органическими вяжущими при их проектировании следует производить в соответствии с ГОСТ 30491-97* и ГОСТ 12801-98.

5.16. Количество добавок активных веществ (см. табл.6), кроме извести и зол уноса сухого отбора с содержанием СаО более 8%, а также гранулометрических добавок к смесям вяжущих с крупнообломочными, песчаными грунтами (за исключением мелких песков) и легкими супесями неоптимального зернового состава устанавливают путем подбора оптимального зернового состава в соответствии с рис.1.

5.17. Количество добавок активных веществ к смесям битума с мелкими песками следует устанавливать на основании определения показателей физико-механических свойств образцов, приготовленных из 3-4 составов смесей, содержащих разное количество битума и добавок в пределах, указанных соответственно в табл.5 и 6.

За оптимальное количество добавок и вяжущих принимают то минимальное их количество, при котором показатели физико-механических свойств образцов из укрепленного грунта соответствуют данным ГОСТ 30491-97*.

Уплотнение образцов из смесей производят при оптимальной влажности, определяемой в соответствии с табл.8.

5.18. Содержание активных добавок или ПАВ, а также активных добавок совместно с ПАВ к смесям вяжущих с крупнообломочными, песчаными грунтами и супесями оптимального зернового состава, а также пылеватыми и тяжелыми пылеватыми супесями, суглинками и глинами с числом пластичности не более 22 рекомендуется устанавливать путем определения показателей физико-механических свойств образцов из них.

5.19. Количество добавок неионогенных веществ к смесям вяжущих с тяжелыми суглинками и глинами (п.5.7) рассчитывают на основании определения пределов прочности при сжатии образцов (по ГОСТ 30491-97*), приготовленных из смесей с разным количеством добавок.

Оптимальное количество вяжущего устанавливают на основании испытания образцов, приготовленных из смесей, содержащих оптимальное количество неионогенного вещества, 20-30% гранулометрических добавок и различное количество битума в пределах, указанных в табл.5. Образцы должны уплотняться при оптимальной влажности согласно данным табл.8.

5.20. При приготовлении смесей с органическими вяжущими содержание грунта с добавками активных веществ (извести, зол уноса, цемента и др.) принимают за 100%, дозировку вяжущего, водорастворимых ПАВ и воды назначают сверх 100%. Расход водонерастворимых ПАВ рассчитывают в процентах от массы органического вяжущего.

5.21. Для приготовления смесей грунты предварительно высушивают до воздушно-сухого состояния. Крупнообломочные грунты просеивают через сито с отверстиями 40(25) мм, песчаные и глинистые (предварительно размельченные) - через сито с отверстиями 5 мм. Влажность грунта определяют путем высушивания навесок грунта в термостате до постоянной массы при температуре 105-110 °С.

В случаях, когда проектом предусмотрено улучшение зернового состава грунта, вносят соответствующие добавки (песок, гравий, щебень, отходы камнедробления, золы уноса и др.). Смешение грунта с этими добавками производят без увлажнения.

5.22. Приготовление смесей из крупнообломочных грунтов, песков, супесей легких и пылеватых с добавками органических вяжущих (жидких битумов), активных или поверхностно-активных веществ производят по ГОСТ 12801-98 с учетом особенностей, изложенных ниже.

Грунты в воздушно-сухом состоянии перемешивают вручную без увлажнения с добавкой извести или других активных веществ (см. табл.6), увлажняют до влажности при смешении, после чего вводят битум, предварительно нагретый до температуры, указанной в табл.7. Смесь грунта с вяжущим снова перемешивают вначале вручную, а затем в лабораторной мешалке до получения равномерной по цвету смеси. При перемешивании смесь разрешается подогревать до температуры не более 30 °С. Далее смесь увлажняют до оптимальной влажности при уплотнении (см. табл.8) и вновь перемешивают в мешалке в течение 1-2 мин.

При использовании в качестве добавки негашеной извести грунт увлажняют после перемешивания с известью.

Грунт с добавкой негашеной извести выдерживают в эксикаторе над водой или в камере влажного хранения в течение 12-24 ч, смешивают с "жидким" битумом и затем определяют влажность. Если ее значение меньше оптимального при уплотнении, то смесь доувлажняют. После всех операций смесь снова перемешивают в мешалке в течение 1-2 мин.

5.23. Смеси без добавок активных веществ или с добавкой в битум ПАВ приготавливают следующим образом: перемешивают увлажненный до влажности перемешивания грунт с вяжущим, затем смесь доувлажняют до оптимальной влажности уплотнения и снова перемешивают. ПАВ вводят в битум до смешения его с грунтом. Температура поверхностно-активных веществ при введении в битум должна соответствовать указанной в табл.7.

5.24. Для определения оптимального количества вяжущего и оптимальной влажности смеси при уплотнении приготавливают 10-12 составов смесей с добавкой минимального и максимального количества воды (см. табл.8) и 3-4 состава с дозировками вяжущего в пределах, указанных в табл.5 и отличающихся на 0,5-1% массы грунта.

Уплотненные образцы после выдерживания их в условиях, указанных в табл.9, испытывают на прочность при сжатии в водонасыщенном состоянии и определяют величину набухания.

Таблица 9

|

|

|

|

|

Глинистые, укрепленные жидким битумом с добавками и без добавок активных и поверхностно-активных веществ |

Воздушный |

7 |

|

Крупнообломочные, песчаные и супесчаные, укрепленные жидким битумом с добавками и без них или битумной эмульсией с добавкой извести |

То же |

7 |

|

Суглинки, укрепленные битумной эмульсией с добавкой извести |

- " - |

7 |

|

Грунты, укрепленные битумной эмульсией или жидким битумом, совместно с цементом |

Влажный |

28 |

|

Грунты, укрепленные карбамидоформальдегидными смолами |

То же |

28 |

|

Грунты, обработанные карбамидоформальдегидной смолой совместно с добавкой: |

|

|

|

битумной эмульсии (смолобитумного вяжущего); |

- " - |

28 |

|

сырой нефти; |

- " - |

28 |

|

лигносульфоната технического |

- " - |

28 |

За оптимальное количество вяжущего и воды принимают то количество, при котором предел прочности при сжатии образцов в водонасыщенном состоянии наибольший, а набухание - наименьшее; при этом их значения должны соответствовать требованиям ГОСТ 30491-97*.

5.25. При приготовлении смесей с битумными эмульсиями и добавкой извести в грунт вводят известь, перемешивают вручную, затем смесь увлажняют (при необходимости) и добавляют эмульсию.

Требуемую влажность грунта определяют методом подбора (по визуальной оценке качества смеси) при смешении грунта с битумной эмульсией.

Несколько навесок по 200 г грунта с добавкой извести (или без добавки) увлажняют различным количеством воды и смешивают с битумной эмульсией, количество которой принимают для всех навесок одинаковым в соответствии с табл.5, вначале вручную, а затем в мешалке до однородного состояния.

Подогрев смеси при перемешивании не допускается. При использовании в качестве добавки негашеной извести выполняют указания п.5.22.

5.26. Для определения оптимального количества битумной эмульсии и оптимальной влажности смеси при уплотнении приготавливают смеси, содержащие две дозировки извести по табл.6 и четыре-пять дозировок битумной эмульсии по табл.5, отличающихся по содержанию эмульгированного битума на 0,5-1%. Влажность приготовленной смеси (с учетом влажности грунта при смешении с битумной эмульсией и воды, содержащейся в эмульсии) должна находиться в пределах ориентировочных значений оптимальной влажности смеси при уплотнении (см. табл.8).

Образцы, уплотненные согласно ГОСТ 12801-98 и выдержанные в режиме, указанном в табл.9, испытывают, определяют плотность скелета смеси, предел прочности при сжатии после водонасыщения и набухание.

Оптимальное количество битумной эмульсии (по содержанию битума) и оптимальную влажность смеси при уплотнении (за исключением мелких песков) устанавливают по максимальному значению плотности скелета смеси, наименьшему набуханию и наибольшему пределу прочности при сжатии испытанных образцов. Полученные значения предела прочности при сжатии и набухание должны удовлетворять требованиям ГОСТ 30491-97*.

Для мелких песков, обработанных известью и битумной эмульсией, оптимальное количество вяжущего и воды устанавливают по наибольшему пределу прочности при сжатии водонасыщенных образцов и наименьшему набуханию.

5.27. При приготовлении смесей из супесей тяжелых пылеватых, суглинков и глин с числом пластичности более 22 с органическими вяжущими и добавками активных веществ и ПАВ следует руководствоваться указаниями пп.4.29-4.40 и 5.19-5.25.

5.28. При укреплении грунтов органическими вяжущими с добавкой неорганических вяжущих материалов улучшаются не только физико-механические свойства (прочность при сжатии и на растяжение при изгибе, водо- и морозостойкость), но и деформативная устойчивость и долговечность укрепленного материала. При определенных дозировках цемента или извести (табл.10) укрепленный грунт по своим свойствам превосходит не только битумогрунт, но также цементо- и известегрунт.

5.29. Смеси из грунтов, укрепленных двумя вяжущими (битумной эмульсией и цементом или жидким битумом и цементом), готовят следующим образом.

Воздушно-сухой грунт перемешивают с цементом и увлажняют. Дозировку цемента принимают по табл.10. В смесь добавляют битумную эмульсию или жидкий битум и перемешивают до получения однородной по цвету массы в лабораторных мешалках без подогрева.

Таблица 10

|

|

|

| |

|

|

битумной эмульсии (по содержанию битума), жидкого нефтяного битума, нефти |

цемента |

|

|

Крупнообломочные несцементированные, близкие к оптимальному составу; пески гравелистые крупные и средней крупности (разноразмерные); супеси, близкие к оптимальному составу |

4-5 |

3-7 |

5-8 |

|

Крупнообломочные несцементированные; пески гравелистые неоптимального состава |

4-5 |

5-9 |

5-10 |

|

Пески крупные, средние, мелкие одноразмерные, пылеватые; супеси легкие крупные, легкие и тяжелые пылеватые неоптимального состава |

5-6 |

7-10 |

6-14 |

Примечание. Над чертой - расход вяжущего, в % от массы смеси, в знаменателе - в кг/м![]() .

.

5.30. За оптимальную принимают влажность, при которой плотность скелета смеси для образцов, уплотненных под нагрузкой 15 МПа, максимальная.

Для одноразмерных песков, не имеющих ясно выраженного максимума на кривой зависимости плотности сухого грунта от влажности, оптимальную влажность устанавливают путем приготовления нескольких составов смесей из грунта с битумным вяжущим и добавкой цемента, количество которого близко к оптимальной норме, и от 5 до 10% воды. Из смесей формуют образцы на прессе под нагрузкой 15 МПа. Образцы выдерживают во влажных условиях в течение 28 сут и испытывают на прочность при сжатии. За оптимальную влажность принимают содержание воды в смеси, соответствующее максимальному значению предела прочности при сжатии образцов из укрепленного грунта. При использовании в качестве вяжущего битумной эмульсии с добавкой цемента установленное оптимальное содержание воды следует уменьшить на ее количество, имеющееся в битумной эмульсии, а при использовании жидкого битума - на количество жидкого битума.

5.31. Для определения оптимального расхода битумного вяжущего (битумной эмульсии или жидкого битума) и цемента приготавливают 4-6 составов смесей в зависимости от зернового состава грунта с двумя дозировками битумного вяжущего (см. табл.5) и 2-3 состава смеси с дозировками цемента, отличающимися на 1-2% от значений, рекомендуемых табл.11. Масса смеси может приниматься в пределах от 3 до 30 кг.

Таблица 11

|

|

| ||

|

|

I |

II |

III |

|

Предел прочности на сжатие водонасыщенных образцов при 20 °С, МПа |

4,0-2,5 |

2,5-1,5 |

1,5-1,0 |

|

Предел прочности на растяжение при изгибе водонасыщенных образцов при 20 °С, МПа, не менее |

1,0 |

0,6 |

0,4 |

|

Коэффициент морозостойкости, не менее |

0,85 |

0,8 |

0,7 |

Из каждого состава готовят по 12-16 образцов, выдерживают их в требуемом режиме (см. табл.9) и определяют физико-механические свойства, указанные в ГОСТ 30491-97*. За оптимальное содержание битумного вяжущего и цемента принимают их минимальные количества, при которых обеспечиваются требования по физико-механическим свойствам.

5.32. При укреплении грунтов карбамидоформальдегидными смолами необходимо руководствоваться следующим:

- в укрепляемый грунт активные и поверхностно-активные вещества (см. табл.6 и 7) вводить не требуется;

- разрешается укреплять смолами пески всех разновидностей, в том числе одноразмерные, без улучшения их зернового состава;

- глинистые грунты (суглинки тяжелые, тяжелые пылеватые и глины с числом пластичности не более 22) допускается укреплять смолами только после введения в них гранулометрических добавок в виде отсевов камнедробления, песков крупных, золошлаковых смесей и др. При этом по условиям отверждения смолы, требующей кислой среды (рН<7), не разрешается применять карбонатные материалы (молотый известняк, известняковые отходы и др.), имеющие рН>7.

5.33. Карбамидоформальдегидные смолы используют для укрепления грунтов с обязательным добавлением кислых отвердителей (п.4.40). Применяемая для увлажнения грунтов вода должна быть пресной и иметь нейтральную реакцию (рН<7).

Карбамидоформальдегидные смолы могут храниться при температуре 5-25 °С: марок КФЖ не более 2 месяцев, марок КФ-МС - 12 месяцев. Применение смол после 2 месяцев хранения возможно после проверки соответствия требованиям ГОСТ 14231-88*. Грунт со смолой перемешивают без нагрева минерального и вяжущих материалов.

5.34. Введение в грунт отвердителя производят двумя способами: раздельно или совместно со смолой в зависимости от влажности грунта, температуры воздуха и наличия средств механизации. Количество отвердителя (% массы сухого остатка смолы) устанавливают на основании лабораторных исследований в каждом конкретном случае. Оптимальным считается то количество отвердителя, которое обеспечивает схватывание смеси укрепленного грунта не ранее, чем через 5-6 ч с момента смешения и не позднее 1 сут.

5.35. Для улучшения структурно-механических свойств смологрунтов (деформативной устойчивости, износо- и трещиностойкости) смолы применяют совместно с органическими вяжущими типа нефтяных битумов или нефтяных гудронов в эмульгированном виде (эмульсии класса ЭБА-3). В этом случае получают так называемое смолобитумное вяжущее, которое готовят путем смешения смолы и эмульсии без подогрева.

Взамен эмульгированного битума (гудрона) допускается применять сырую нефть.

5.36. При проектировании составов смесей грунтов со смолой или смолобитумным вяжущим должны определяться минимальный расход вяжущего и оптимальное количество отвердителя, при которых показатели физико-механических свойств укрепленного грунта удовлетворяют требованиям табл.11.

5.37. Перед подбором состава смесей следует определить зерновой состав, оптимальную влажность и максимальную плотность грунтов, а также содержание битума в битумной эмульсии, содержание сухих веществ в карбамидных смолах и свойства последних: вязкость, время отвердения, жизнеспособность и смешиваемость с водой по ГОСТ 14231-88* и ТУ 6-06-60-89.

5.38. Ориентировочный расход смолы (смолобитумного вяжущего, % массы сухой смеси) и оптимальная влажность смеси при уплотнении приведены в табл.12.

Таблица 12

|

|

|

| ||||

|

|

Смолы |

Смолобитумного вяжущего |

Смолы с добавкой ЛСТ |

влажность смеси при уплотне- | ||

|

|

|

Смола |

Нефть или эмульсия |

Смола |

ЛСТ, ЛСТМ |

|

|

Крупнообломочные несцементированные; пески гравелистые крупные, средние и мелкие, в том числе и одноразмерные |

4-6 |

4-6 |

|

|

|

|

|

Супеси оптимального состава; супеси легкие, пылеватые и тяжелые пылеватые; суглинки легкие и легкие пылеватые |

6-8 |

6-10 |

|

|

|

|

|

Суглинки тяжелые |

8-10 |

|

|

|

|

|

Примечания: 1. Над чертой - расход вяжущего в % от массы смеси, под чертой - в кг/м![]() .

.

2. Большие дозировки смолы рекомендуются для суглинистых грунтов.

Количество отвердителя аммония хлористого составляет 10-20% массы вяжущего, железа хлорного - 1,5-2% и уточняется при подборе состава смеси.

5.39. Для уменьшения дозировки смолы в качестве добавки к ней может быть использован лигносульфонат технический (ЛСТ) в виде водного раствора 50%-ной концентрации (см. табл.12).

Приготовление смесей грунта с карбамидоформальдегидной смолой и добавками ЛСТ, ЛСТМ и т.п. осуществляется следующим образом: грунт перемешивают со смолой, вводят раствор ЛСТ с добавкой отвердителя и смесь вновь перемешивают. В случае необходимости производят доувлажнение смеси до оптимальной влажности грунта (за вычетом количества вводимых смолы и ЛСТ).

5.40. Изготовление образцов из смесей грунтов с органическими вяжущими материалами производят по ГОСТ 12801-98.

5.41. Образцы до испытания выдерживают в определенных условиях. Режим хранения и время выдерживания сформованных образцов в зависимости от вида грунта и применяемого вяжущего должны соответствовать ГОСТ 12801-98 и табл.9.

При влажном хранении образцы рекомендуется предварительно завернуть в кальку, покрыть слоем парафина, а затем поместить или в ванну с гидравлическим затвором, или во влажный песок, или во влажные опилки.

5.42. Испытание образцов из укрепленных грунтов на водонасыщение и набухание производят по ГОСТ 12801-98 (п.13, п.14).

5.43. Влажность смесей и образцов из них находят по методу Дина-Старка. Допускается определять влажность путем высушивания пробы в термостате до постоянной массы. При этом для смесей и образцов с жидким битумом класса СГ температура высушивания пробы должна быть не выше 60-80 °С; для смесей и образцов с жидким битумом классов МГ, МГО, битумными эмульсиями, карбамидоформальдегидной смолой, смолобитумным вяжущим и др. - не выше 100-105 °С.

Для ускорения высушивания проб рекомендуется использовать приборы типа СЭШ-3 и др. для ускоренного определения влажности.

5.44. Определение предела прочности при сжатии и изгибе образцов производят по ГОСТ 12801-98 (п.15) в сроки, указанные в ГОСТ 30491-97* (п.6.4). Определение морозостойкости осуществляют в соответствии с ГОСТ 30491-97* (примечание Г) и СНиП 2.05.02-85 (табл.40).

5.45. Значения физико-механических показателей грунтов, укрепленных органическими вяжущими (за исключением применения карбамидных смол), должны соответствовать требованиям ГОСТ 30491-97* (табл.4).

5.46. Грунты, укрепленные карбамидными смолами, а также карбамидными смолами совместно с органическими вяжущими (жидкими битумами, гудронами, битумными эмульсиями, нефтью и др.) или активными добавками (ЛСТ, ЛСТМ и т.п.), должны удовлетворять требованиям табл.11.

Для получения укрепленных грунтов (за исключением мелких одноразмерных песков и суглинков) I класса прочности следует принимать максимальные, а II класса - минимальные из указанного в табл.12 расхода вяжущего.

При укреплении мелких песков и суглинков независимо от содержания вяжущего показатели их физико-механических свойств соответствуют II классу прочности.

Подбор составов смесей при укреплении грунтов повышенной

влажности

5.47. При укреплении органическими вяжущими грунтов повышенной влажности требуется вводить осушающие добавки в соответствии с требованиями п.6 СНиП 3.06.03-85. Кроме того, при укреплении песков, супесей и суглинков повышенной влажности могут быть использованы молотые шламы (нефелиновый или бокситовый), вводимые в количестве 15-25% от массы смеси.

5.48. При укреплении переувлажненных песков, супесей и суглинков могут быть использованы сухие порошкообразные карбамидные смолы марок КФЖ и КФ-МС в количестве 4-10% от массы смеси (в зависимости от вида) с применением сухих отвердителей. Количество смолы приравнивается к количеству водной фазы, что учитывается при расчете оптимальной влажности укрепляемого грунта. Избыточная вода пойдет на растворение отвердителя и смолы. При укреплении грунта повышенной влажности сначала в смесь необходимо ввести оптимальное количество отвердителя, смесь перемешать, а затем добавить требуемое количество смолы.

5.49. При лабораторном подборе составов в переувлажненный грунт вводят осушающую добавку, смесь перемешивают и выдерживают не менее 10-12 ч; затем добавляют основное вяжущее и, если требуется, активные и поверхностно-активные вещества; образцы формуют и испытывают в соответствии с вышеизложенной методикой.

6. ОСНОВНЫЕ ПРИНЦИПЫ КОНСТРУИРОВАНИЯ ДОРОЖНЫХ И АЭРОДРОМНЫХ ОДЕЖД С КОНСТРУКТИВНЫМИ СЛОЯМИ ИЗ УКРЕПЛЕННЫХ ОРГАНИЧЕСКИМИ ВЯЖУЩИМИ ГРУНТОВ

6.1. Дорожные одежды с конструктивными слоями из укрепленных материалов (особенно в районах с неблагоприятными природными и гидрогеологическими условиями) имеют существенные преимущества по сравнению с дорожными одеждами из зернистых материалов:

- более длительное сохранение ровности покрытия, особенно при интенсивном морозном пучении грунта земляного полотна;

- значительное улучшение водно-теплового режима земляного полотна за счет малой водопроницаемости, что резко сокращает количество воды, поступающей в грунт земляного полотна сверху и являющейся одним из основных источников переувлажнения грунта. Так, расчетная влажность грунта земляного полотна на участках с дорожной одеждой из укрепленных грунтов на (0,05-0,30)Wт (влажность на границе текучести) меньше, чем на участках с дорожной одеждой из зернистых материалов;

- уменьшение на 20-50% общей толщины дорожной одежды;

- снижение на 15-45% потребности в дефицитных минеральных материалах и в 1,5-3 раза в транспорте;

- сокращение трудозатрат в 1,5-2 раза и удешевление строительства 1 км дорожной одежды.

6.2. Конструктивные слои дорожных одежд из укрепленных грунтов назначают и рассчитывают согласно ОДН 218.046-01.

Расчетные характеристики укрепленных грунтов и материалов приведены в Приложении 1 настоящего Руководства.

6.3. Конструирование слоев из укрепленных грунтов, заключающееся в выборе составов смесей и размещении таких слоев в дорожной конструкции, должно обеспечить:

- надежную работу в межремонтные сроки при расчетной интенсивности движения и сохранение требуемой прочности конструкции и ровности покрытия;

- технологичность устройства конструктивных слоев и индустриализацию дорожно-строительных процессов;

- минимальную трудоемкость устройства конструктивного слоя;

- минимальные материалоемкость и стоимость конструктивного слоя.

6.4. Для устройства оснований, являющихся основным несущим конструктивным слоем дорожной одежды, и особенно их верхних слоев, целесообразно применять укрепленные грунты с достаточной деформационной способностью и обеспечивающие требуемую прочность основания.

6.5. В покрытиях и несущих слоях основания из связных и мелкозернистых грунтов, укрепленных только органическими вяжущими, под действием автомобильных нагрузок возникают, как правило, сдвиговые деформации. Такие материалы следует применять в покрытиях низшего типа, для которых исправление профиля в процессе эксплуатации дороги возможно после поверхностной вскирковки материала. Недопустимо использовать эти материалы в верхних слоях оснований, а также в покрытиях переходного типа при перспективном переводе его в основание после укладки усовершенствованного покрытия на второй стадии строительства.

6.6. Грунты, укрепленные органическими вяжущими совместно с неорганическими, допускается применять в основаниях дорог всех категорий и покрытиях дорог IV-V категорий. Они имеют наиболее высокие расчетные прочностные и деформационные характеристики, высокую работоспособность в процессе длительной эксплуатации дорог и трещиностойкость.

6.7. Морозозащитные слои следует укладывать из укрепленных грунтов с коэффициентом теплопроводности более 0,6 Вт/(мЧК). Материалы с более низким коэффициентом относятся к группе теплоизоляционных и предназначены для устройства теплоизолирующих слоев, существенным образом снижающих глубину промерзания грунта.

6.8. При расчете морозозащитного слоя принимают условие, что он выполнен из песка. Если же его устраивают из монолитного материала (грунта, укрепленного комплексным вяжущим), то толщину слоя принимают на 30-50% меньше.

6.9. Для устройства морозозащитного слоя применяют любые грунты (из группы грунтов, пригодных для укрепления) и комплексные вяжущие.

Схемы дорожных и аэродромных одежд с конструктивными

слоями из укрепленных органическими вяжущими грунтов

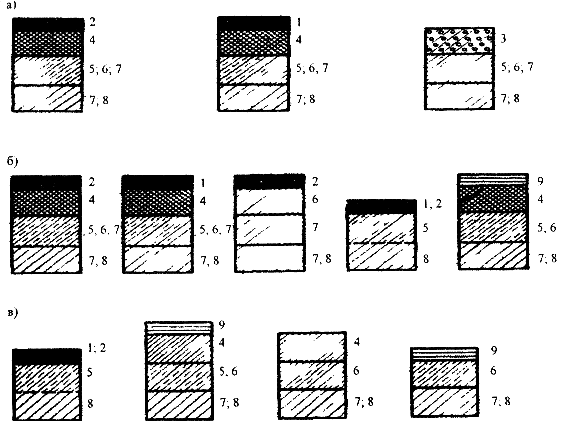

6.10. Принципы конструирования дорожных одежд с использованием грунтов и материалов, укрепленных органическими вяжущими, многолетний производственный опыт эксплуатации таких дорожных одежд позволяют рекомендовать основные схемы конструкций дорожных одежд (рис.2).

Рис.2. Рекомендуемые конструкции дорожных одежд со слоями из укрепленных грунтов

для дорог I и II (a); III (б); IV и V (в) категорий:

1 и 2 - одно- и двухслойное асфальтобетонное покрытие; 3 - цементобетонное покрытие; 4 - черный щебень;

5 - основание из грунта, укрепленного комплексными вяжущими;

6 - основание из грунта, укрепленного органическими вяжущими;

7 - основание из грунтов, укрепленных карбамидоформальдегидной смолой;

9* - двойная поверхностная обработка

____________

* Нумерация соответствует оригиналу. - Примечание .

6.11. Наиболее полно изложенным принципам конструирования дорожных одежд соответствуют конструкции, все слои которых выполнены из укрепленных материалов, включая при необходимости и верхний слой земляного полотна.

В конкретных случаях могут быть разработаны конструкции дорожных одежд, отличные от приведенных на рис.2.

6.12. Во II-III дорожно-климатических зонах не рекомендуется над слоями основания из укрепленных грунтов располагать слои значительной толщины из неукрепленных зернистых материалов, аккумулирующих воду, поступающую сверху.

7. ОРГАНИЗАЦИЯ И ОБУСТРОЙСТВО БАЗ СНАБЖЕНИЯ МАТЕРИАЛАМИ

7.1. Состав и тип производственной базы по укреплению грунтов выбираются исходя из общей и сменной потребности в материалах в соответствии с проектно-сметной документацией. При этом учитывается расход материалов на устройство временных и вспомогательных сооружений и коммуникаций.

7.2. Место расположения и мощность базы определяются на основании технико-экономического сравнения вариантов с учетом категории объекта, объемов строительства, сроков ввода, темпа производства работ, возможной перебазировки, дальности транспортирования материалов, наличия источников газо-, водо- и энергоснабжения.

7.3. Следует различать три типа производственных баз: прирельсовые базы для приема, хранения и выдачи материалов; прирельсовые и приобъектные смесительные установки.

7.4. Прирельсовые базы должны включать:

- склады песчаных грунтов, песчано-гравийных смесей и подобных материалов, оснащенные приемными устройствами для разгрузки железнодорожных вагонов и укладки материалов в штабели, машинами и устройствами для подачи материалов в расходные бункеры смесительных установок и транспортные средства, а также устройствами для подогрева материалов в зимнее время;

- склады порошкообразных и жидких вяжущих и добавок, имеющие приемные устройства, разгрузчики вагонов, оборудование для транспортирования материалов на склады и от них в расходные бункеры установок и автотранспортные средства;

- вспомогательные отделения - электро- или трансформаторные подстанции, парокотельные и компрессорные установки, устройства газо-, водоснабжения и канализации, служебные и жилые помещения.

7.5. Прирельсовые смесительные установки следует размещать на территории прирельсовой базы рядом с ЦБЗ или АБЗ и оборудовать расходными бункерами, накопителями готовой смеси, дозаторами, узлами выдачи готовой смеси в автомобильный транспорт.

7.6. Приобъектные смесительные установки* следует располагать вблизи мест укладки смеси, преимущественно в карьерах с местными материалами. Они должны включать мобильное смесительное оборудование, мобильные склады вяжущих, воды и добавок, передвижные компрессорные установки и электростанции.

________________

* Машины и оборудование для приготовления укрепленных грунтов и строительства из них конструктивных слоев дорожных одежд приведены в Приложении 2.

7.7. Способы приемки, складирования и транспортирования материалов и применяемое оборудование должны осуществляться в соответствии с технологическими регламентами, исключающими возможность нанесения ущерба окружающей среде и здоровью работающих.

Основные принципы технологии производства работ

7.8. Технология производства работ определяется категорией объекта строительства, дорожно-климатической зоной, типом грунта, видом вяжущего и добавок, а также имеющимися средствами механизации.

7.9. Технология производства работ, при которой в качестве ведущей машины используется смесительная установка, включает:

- профилирование и уплотнение (при необходимости с увлажнением) слоя, на который производится укладка смеси;

- приготовление смеси грунта с вяжущими и транспортирование ее к месту укладки;

- распределение, укладку и предварительное уплотнение смеси;

- окончательное уплотнение смеси;

- уход за устроенным основанием.

7.10. Технология производства работ однопроходной грунтосмесительной машиной включает:

- профилирование обрабатываемого слоя;

- распределение гранулометрических добавок (при необходимости);

- измельчение связных грунтов;

- дозирование и распределение вяжущих материалов (ПАВ);

- перемешивание грунта с вяжущими и водой с одновременным профилированием слоя;

- уплотнение смеси;

- уход за устроенным слоем основания.

7.11. Технология производства работ дорожной фрезой включает операции, перечисленные в п.7.10; отличие состоит в том, что после операции перемешивания следует дополнительно выполнять профилирование смеси.

7.12. Способ производства работ с помощью смесительной установки следует применять при устройстве оснований из несвязных грунтов, так как установки предназначены для обработки грунтов с числом пластичности до 3.

7.13. При скоростном строительстве оснований автомобильных дорог I и II категорий используют установки с более высокой производительностью.

7.14. При скоростном строительстве слоев дорожной одежды из укрепленных грунтов профилирование следует выполнять профилировщиками, оснащенными автоматическими системами управления курса движения и положением рабочих органов, что обеспечивает ровность в пределах ±5 мм. Распределение и укладку смесей, приготовленных в установках, следует осуществлять укладчиками с вибробрусом, также оснащенными автоматическими системами управления.

7.15. При темпах строительства автомобильных дорог III и IV категорий и внутрихозяйственных более 12 км в год следует использовать комплект машин типа "Gomago" (ДС-150).

7.16. При строительстве внутрихозяйственных автомобильных дорог следует применять однопроходные машины и дорожные фрезы и лишь в исключительных случаях грунтосмесительные установки, располагая их на притрассовых базах или в притрассовых карьерах.

7.17. При выборе технологии производства работ следует учитывать достигаемые показатели качества и диапазон варьирования показателей в зависимости от применяемого оборудования (табл.13). Указанное в таблице оборудование рекомендуется применять для обработки грунтов тех видов, для которых даны пределы варьирования показателей. За единицу значения каждого показателя принимается значение, полученное в лаборатории по методике, указанной в разделе 5.

Таблица 13

|

|

Пределы варьирования показателей для грунтов | |||

|

|

Крупно- обломочных |

Песчаных и легких супесчаных, |

Супесей, легких суглинков, 3< |

Суглинков, глин, |

|

Дорожная фреза ДС-74* |

- |

0,83-1,18 |

0,8-1,2 |

0,75-1,25 |

|

Однопроходная машина ДС-152* |

0,92-1,08 |

0,90-1,08 |

0,87-1,15 |

0,85-1,20 |

|

Ресайклеры (типа WR 2500) |

0,99-1,02 |

0,98-1,06 |

0,96-1,10 |

0,92-1,14 |

|

Карьерная установка ДС-50Б |

0,94-1,06 |

0,92-1,08 |

- |

- |

________________

* Дорожные фрезы ДС-74 и однопроходные машины ДС-152 в настоящее время промышленностью не выпускаются.

Организация и комплектование механизированных отрядов

машин с ведущей машиной - мобильной смесительной

установкой, монтируемой на базе или в карьере

7.18. Территория, на которой располагается мобильная смесительная установка, должна иметь подъездные пути, инженерные коммуникации, водоотвод, ограждение и освещение для работы в темное время суток и при плохой видимости.

7.19. Покрытие на открытых площадках для хранения грунта и на основных проездах следует устраивать из цементо- или асфальтобетона. Движение автомобилей организуется по кольцевой схеме без пересечения путей движения.

7.20. Современные мобильные смесительные установки представляют собой комплект оборудования, включающий:

- агрегат питания грунта с дозатором грунта;

- подающий транспортер;

- агрегаты дозирования и хранения порошкообразных вяжущих и добавок;

- агрегаты дозирования и хранения органических вяжущих и воды;

- смеситель непрерывного действия с бункером готовой смеси;

- кабину управления.

Комплект оборудования может работать в автоматическом и дистанционном режимах управления.

7.21. Вместимость складов грунта и вяжущих назначается в зависимости от производительности установки и сменного темпа строительства (табл.14).

Таблица 14

|

|

| |

|

|

Грунта, тыс. м |

Битума (или др. органических вяжущих), тыс. т |

|

100-120 |

25-40 |

1,5-1,8 |

|

200-240 |

50-70 |